Главная

Раздел 37. Технологические

процессы получения изделий из полимерных композиционных материалов. Подготовка компонентов

Содержание

Изготовление

конструкций из композитов

Технология

приготовления связующих

Технологические

свойства связующих

Технология

подготовки арматуры

Пропитка

арматуры и наполнителей

Полимерные композиты

обладают существенным отличием от металлов, заключающемся в том, что

композиционный материал получают одновременно с изделием. Если при использовании металлов изготовитель гарантирует геометрические и физико-механические

характеристики материалов, то применительно к

композитам промышленность поставляет только компоненты. Поэтому

технология переработки композитов в изделия в принципе отличается от

традиционной, характерной для металлов и

включает следующие операции: подготовку армирующих материалов;

приготовление связующего; пропитку армирующих материалов

связующим; формование детали; отверждение связующего; извлечение изделия

из технологической оснастки; контроль качества материала в изделии;

механическую или другую доработку детали и маркировку.

Изготовление конструкций из композитов

При формовании изделий необходимо

обеспечить:

- качественные адгезию

и аутогезию связующего и монолитность структуры композита;

- соответствующую ориентацию арматуры или

наполнителя;

- расчетные микро- и макроструктурные

критерии композита;

- заданные геометрические формы

поверхностей;

- точность размеров и геометрических форм;

- точность взаимного расположения

поверхностей;

- высокое качество и чистоту поверхностей.

Большое влияние на

выбор метода изготовления оказывают сложность конструктивных форм и габаритные

размеры изделия, требуемая точность

геометрических форм и размеров, заданная чистота поверхностей, конфигурация детали и толщина ее стенок, требуемые физико-механические

свойства композита, характер производства (масштаб производства) и конкретная

производственная обстановка (наличное оборудование,

технологическая оснастка, мощности и возможности инструментальных цехов и т.п.).

Существует несколько технологических методов

изготовления композитных изделий в зависимости от способа

нанесения полимерного связующего (пропитки)

и обеспечения необходимого процентного содержания его в структуре композита.

«Сухой» метод изготовления заключается в том, что

арматура перед формованием предварительно

пропитывается полимерным связующим на отдельной технологической операции,

которая выполняется на специализированном оборудовании. Выделение пропитки в

самостоятельную операцию позволяет значительно расширить диапазон используемых полимерных связующих за счет

возможности применения летучих растворителей (толуола, ацетона и т.д.).

Введение этих растворителей в полимерное

связующее уменьшает их технологическую вязкость, что дает возможность

улучшить качество и равномерность пропитки арматуры во всем объеме, сохраняя

высокую жизнеспособность пропиточного

компаунда (связующего). Однако, чтобы последующее

испарение летучих растворителей не отражалось на качестве композита,

плотности его структуры и чтобы предотвратить наличие газовых включений, пузырей в готовом изделии,

необходимо предусмотреть перед формованием, непосредственно после

пропитки, операцию просушки пропитанной

арматуры.

Обычно операцию пропитки и просушки

технологически совмещают и выполняют на одном агрегатном оборудовании. При пропитке обеспечивается не

только качественное заполнение связующим структуры арматуры (нитей, ткани и т.п.), но и требуемое

процентное содержание связующего в композите с учетом технологических

потерь путем регламентации его наноса на

арматуру. Нанос связующего при пропитке регулируется скоростью пропитки (скоростью движения

арматуры в пропиточно-сушильном агрегате), которая выбирается в зависимости

от вязкости приготовленного пропиточного компаунда и от типа арматуры.

Вязкость связующего можно легко варьировать в широком диапазоне путем изменения

количества вводимого растворителя и температуры ванны.

При изготовлении изделий из предварительно пропитанной арматуры автоматически обеспечивается равномерное

объёмное распределение связующего в структуре стенки.

Остаётся обеспечить качественное слипание связующего (аутогезию)

и надежное прилипание его к поверхности волокон (адгезию) без пустот и непроклеев. Это достигается соответствующим выбором

технологических параметров. Высокая температура формования способствует

размягчению и расплавлению полимерного

связующего и его качественной аутогезии и адгезии.

Высокая вязкость связующего при изготовлении «сухим» методом не допускает стекания и миграции полимера в структуре

отформованной стенки изделия.

При «сухом» способе

пропитка выделена в самостоятельную операцию,

в результате которой из арматуры и связующего получают

препреги - нити, жгуты, ленты, ткани, которые после

пропитки подсушены и частично отверждены. В частично отвержденном

состоянии препреги могут находиться от нескольких

дней до нескольких месяцев в зависимости от температуры окружающей среды.

«Сухая» намотка - более прогрессивный способ, нежели «мокрая». Ее отличает

высокая производительность, т.к. скорость намотки не лимитируется скоростью

пропитки и целиком зависит от возможности намоточного оборудования. Намотка препрегами позволяет использовать широкую номенклатуру

смол, обеспечить равномерное распределение связующего по объему изделия,

уменьшить отходы материала. Изделия, полученные из препрегов, обладают повышенной герметичностью, низкой пористостью.

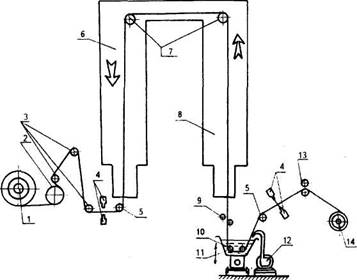

Препреги

получают на пропиточных машинах, принципиальная схема, которой изображена на рис. 1.

Рис. 1. Схема пропиточной машины:

1

- приемное устройство препрегов; 2, 3, 5, 7 -

направляющие ролики;

4

- фотоэлементы; 6, 8 - шахты нагрева материала; 9 - отжимные валки;

10 - погружающие валки; 11 - пропиточная ванна; 12 -

насос;

13 - устройство подачи материала; 14 -

подающее устройство

«Мокрый» метод отличается тем, что операции пропитки и формования

изделия технологически совмещены. Последнее обстоятельство не допускает

применения летучих растворителей для повышения текучести

связующих (уменьшение их технологической вязкости) с целью улучшения условий

пропитки, так как выделяющиеся из структуры отформованного композита летучие резко ухудшают качество композита, его

монолитность, прочность и т.д. Использование связующих, разведенных летучими растворителями, при изготовлении

«мокрым» методом допускается только

при производстве неответственных деталей.

При «мокром» методе связующее наносится

пульверизатором, центробежным способом,

нагнетанием или засасыванием, пропусканием арматуры через ванну со связующим.

Необходимая консистенция пропиточного

компаунда в данном случае обеспечивается выбором соответствующей

марки связующего (с возможно меньшим

молекулярным весом), применением разбавителей (пластификаторов) и подогрева,

так как с повышением температуры пропиточного компаунда его

технологическая вязкость падает. Однако повышение

температуры уменьшает жизнеспособность связующего, т.е. время, в течение которого связующее сохраняет

свои технологические свойства. С применением подогрева ускоряются процессы

полимеризации, что приводит к увеличению молекулярного веса компаунда и ухудшению

его пропиточных свойств.

Достоинство «мокрого» метода - высокая

производительность, получаемая за счет устранения пропитки и

просушки арматуры как самостоятельных

операций. При этом для качественного формования требуются меньшие контактные давления, поскольку

сопротивление жидкого связующего уплотнению арматуры или наполнителя при

формовании изделий сравнительно

невелико, а адгезия и аутогезия получаются высокого

качества. Уменьшение контактного давления формования приводит к уменьшению потребных мощностей оборудования

при прочих равных условиях и т.д. Поэтому «мокрый» метод является

основным способом в практике формования крупногабаритных изделий сложной конфигурации.

В производстве полимерных композитов наиболее распространен метод

протягивания арматуры через жидкое связующее. Волокнистая арматура, огибая

систему направляющих роликов, проходит через связующее, находящееся в ванне,

захватывает часть его на своей поверхности и в межволоконном

пространстве. Излишек на выходе из ванны снимается с помощью фильеры или

отжимного устройства, после чего пропитанная арматура поступает на сушку или

непосредственно на операцию формования

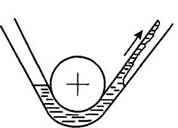

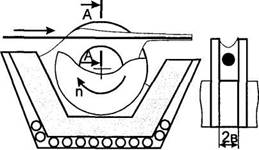

изделия. Некоторые схемы пропитки показаны на рис. 2.

Рис. 2. Методы пропитки армирующих наполнителей

Для композитов с

жесткой арматурой (высокомодульные углеродные,

борные и другие волокна), которая не допускает малых радиусов перегиба,

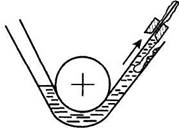

удобно использовать метод пропитки купающимся роликом (рис.3). При вращении

ролик захватывает на свою поверхность связующее

и переносит его на арматуру.

Рис. 3. Пропитка «купающимся» роликом

Основным

технологическим параметром изготовления является контактное давление

формования, поскольку именно с помощью строгой

регламентации его удается получить высококачественные и прочные изделия. В

зависимости от того, каким образом обеспечивается контактное давление формования, различают следующие

практические методы формования изделий:

- метод локального

прижима;

-

метод упругого формования;

-

метод жесткого формования.

Каждый из этих методов кинематически

может осуществляться по-разному, что позволяет провести дальнейшее разделение

технологических методов формования.

К методу локального

прижима относятся:

а) формование методом намотки арматуры;

б) формование методом обмотки и оплетки арматурой;

в) контактное формование прижимным роликом;

г) напыление.

Метод упругого формования включает в себя:

а) формование упругим пуансоном или упругой матрицей;

б) вакуумное формование с помощью эластичного чехла;

в) автоклавное формование с помощью эластичного чехла;

г) пресс-камерное формование;

д) центробежное формование.

К методу жесткого формования относятся:

а) формование в закрытых формах с нагнетением

или всасыванием связующего;

б) вакуумное формование с применением жесткой цулаги;

в) автоклавное формование с применением жесткой цулаги;

г) прессование.

Технология приготовления связующих

Технологические

свойства связующих

Основными технологическими характеристиками связующих и их

полимерных составляющих являются: вязкость, экзотермичность,

жизненность, период желатинизации,

температура отверждения, усадка и др.

Вязкость. Под вязкостью полимерных композиций

понимается их способность сопротивляться

свободному течению в исходном состоянии

или в стадии технологического процесса до начала желатинизации

связующего. Измеряется вязкость связующих с помощью вискозиметра Хепплера, по прибору ВЗ-1 и ВЗ-4 или косвенным методом -

через удельный вес жидкого

компаунда, замеряемого ареометром, и выражается в пуазах и секундах. От

типа применяемой арматуры и технологического метода формования зависит выбор

консистенции связующего. Например, для пропитки стеклотканей сатинового

переплетения при «мокром» методе применяют

связующие с технологической вязкостью по

ВЗ-1 20...60 сек., а при ручном способе нанесения связующего -40...60

сек.

Низкая вязкость связующего способствует качественной пропитке

арматуры, особенно тканевого типа, обеспечивая равномерное заполнение

пространства между волокнами и смачивание их поверхности. Повышенная вязкость приводит к увеличению

содержания связующего в композите, затрудняет удаление воздуха из структуры

арматуры при её пропитке, что является основной причиной воздушных

дефектов в готовом композите.

Технологическая вязкость связующих может

регулироваться изменением содержания

мономера (в полиэфирных связующих), разбавителя (пластификатора) или растворителя (в эпоксидных, фенольных и других связующих), а также варьированием

температурного регламента технологического процесса.

Экзотермичность. Введение в

полимерную основу связующего отверждающих

добавок (инициаторов и ускорителей в полиэфирные смолы, отвердителей в

эпоксидные), вызывает её желатинизацию и отверждение.

Этот процесс сопровождается выделением тепла, в результате чего происходит саморазогрев связующей композиции до определенной температуры.

Таким образом, теплота, выделяемая в ходе процесса желатинизации,

способствует прохождению реакции полимеризации связующего, и при достаточно высоком экзотермическом эффекте процесс

отверждения может осуществляться только за счет теплоты реакции. Поскольку в

таких реакциях отсутствует внешний источник тепла, а отверждение происходит при нормальной температуре

окружающей среды и только за счет

тепла экзотермической реакции, такие процессы полимеризации принято

называть холодным отверждением, т.е. без специального подогрева, в отличие от

горячего отверждения, осуществляемого за

счет внешнего обогрева.

Скорость выделения тепла зависит не только от индивидуальных свойств связующей композиции: типа и количественных соотношений полимерной составляющей, отверждающих

добавок замедлителей, наполнителей и

пластификаторов. Большое влияние на нее оказывают также температура окружающей среды, скорость формования,

толщина стенок формуемого изделия и т.д.

При высокой реакционной способности связующего

отверждение его происходит в

короткий промежуток времени, что способствует высокой

концентрации тепла и резкому подъему температуры композиции, тем более, что последняя имеет низкую теплопроводность. Чрезмерно высокий температурный эффект вызывает интенсивное

испарение мономеров, пластификаторов и т.п., приводящее к вспениванию связующего.

Различие

коэффициентов температурного расширения связующего и арматуры в сочетании с усадочными

эффектами отверждаемого полимера вызывает большие внутренние напряжения в

структуре композита и является основной причиной таких дефектов, как

внутренние трещины в связующем, нарушение

адгезии к волокнам арматуры, раковины и коробления, нестабильность

физико-механических свойств композита и пониженные эксплуатационные

характеристики готового изделия.

Для снижения

экзотермического эффекта (температурного скачка,) связующих холодного отверждения

рекомендуется применять менее активные отверждающие добавки, использовать замедлители или смолы

с низкой экзотермией, выполнять формование

толстостенных изделий в несколько самостоятельных операций с промежуточным

отверждением приформованных

тонких слоев (толщиной 2-5 мм), т.е. применять многослойное формование

композитных стенок, добавлять в связующую композицию инертный наполнитель,

снижающий экзотермич-ность процесса (мел, каолин, аэросил

и др.).

Технологическая оснастка (формы, цулаги),

изготовленная из металла, также

способствует снижению температурного скачка благодаря интенсивному отводу тепла

экзотермической реакции от отверждающе-гося композита.

Жизнеспособность. Для правильного

проектирования процессов пропитки и формования необходимо знать, в течение

какого времени может сохраняться

приготовленное связующее, а также отдельные его компоненты. Поэтому одной из

важных характеристик связующих является их жизнеспособность, под

которой понимается период времени, считая с

момента приготовления композиции, в течение которого она не теряет своих

технологических свойств, т.е. остается в вязко-текучем состоянии и может быть

использована для пропитки арматуры. Таким образом, жизнеспособность связующих характеризуется временем потери текучести композиции

после совмещения ее с отверждающими добавками.

Смолы, составляющие основу связующих композиций, являются

химически активными и в зависимости от условий хранения (повышенная

температура, наличие света и т.п.) могут желатинизироваться.

Поэтому не рекомендуется для приготовления связующих использовать смолы, срок хранения которых истек, без полного

анализа его технологических и физико-мехнических свойств. Чтобы увеличить срок хранения смол или жизнеспособности связующих, в их

состав вводят ингибирующие добавки, называемые замедлителями, или стабилизаторами.

Период желатинизации.

Показателем

активности связующих композиции

горячего отверждения является период желатинизации,

определяемый при температуре 100°С. При этом отверждению подвергается навеска связующего в

150 г при температуре 100°С. Период желатинизации является важной технологической характеристикой для связующих холодного и особенно горячего отверждения,

так как позволяет устанавливать и регламентировать время, в течение

которого композитное изделие должно находиться в форме до его снятия, и

время выдержки до полного отверждения

композита. Чтобы получить стабильные и высокие прочностные характеристики

композитного изделия и одновременно

повысить производительность процессов отверждения, рекомендуется

ступенчатый подогрев при полимеризации композитов холодного отверждения. Для

композитов горячего отверждения в период желатинизации применяют низкотемпературный обогрев при 80-100°С и только после его

окончания повышают температуру с целью ускорения процесса отверждения композита.

Использование многокомпонентных отверждающих

систем, состоящих из нескольких разнородных

отверждающих добавок, позволяет сократить период желатинизации

связующего в несколько раз и тем самым

значительно снизить время, необходимое на отверждение отформованных

композитных изделий. Кроме того, применение многокомпонентных отвердителей

позволяет настолько активизировать процесс желатинизации, что создает возможность отверждения композитов

при низких температурах, что особенно важно для ремонтных и аварийных работ.

Усадка. Процесс отверждения связующего обусловлен

образованием трехмерной пространственной

структуры полимера. При этом часть

физических связей, существовавших между молекулами полимера, длина

которых составляла - 5, заменяется химическими связями длиной 1-2 Ангстрем. В результате при отверждении происходит уменьшение объема связующего, называемое усадкой.

В структуре композита волокна арматуры препятствовуют осуществлению

свободной усадки связующего при полимеризации, что неизбежно приводит к

возникновению структурных напряжений в полимере, в волокнах и на границе

сопряжения волокон со связующим. В зависимости от

типа связующей композиции и природы ее полимерной основы, усадки могут быть до

6-8%. В таких случаях структурные напряжения

могут вызвать растрескивание отверждающегося

связующего, значительные изменения

геометрических форм и размеров изделия, привести к короблению, нарушению

адгезионной связи связующего с волокнами

арматуры и снижению прочностных характеристик композита.

Для уменьшения усадки связующей композиции в нее вводят пластификаторы,

которые при отверждении входят в состав пространственной трехмерной структуры связующего (например, тиокол и др.), или

дисперсный наполнитель (кремнекислый алюминий, аэросил

и др.). Излишнее количество наполнителей приводит к увеличению вязкости связующей

композиции до такого состояния, при котором качество пропитки арматуры заметно ухудшается.

Из многих полимерных связующих в производстве крупногабаритных

композитных изделий находят применение, главным образом, полиэфирные и эпоксидные связующие, так как

отверждение их происходит практически без выделения летучих и других

побочных продуктов реакции, благодаря чему создается возможность получения

композитных изделий при низких давлениях формования. Кроме того, эти типы связующих позволяют производить отверждение

отформованных изделий без внешнего

подогрева, что особенно важно при производстве крупных конструкций, для которых создание термических агрегатов (камер,

автоклавов и т.п.) весьма затруднительно.