Главная

Лабораторная

работа

Изучение

конструкции коробки скоростей

1.

Цель работы

Изучение конструкции коробки скоростей на основе

цилиндрических зубчатых зацеплений, определение её основных характеристик.

2.

Оборудование и инструменты

1) Коробка скоростей;

2) Макет коробки скоростей;

3) Штангенциркуль;

4) Металлическая линейка.

3.

Основные сведения о цилиндрических зубчатых редукторах и коробках скоростей

Зубчатым редуктором называется агрегат, состоящий из одной

или нескольких зубчатых передач, смонтированных в отдельном закрытом корпусе.

Редукторы предназначаются для понижения скорости

вращения выходного вала и увеличения на нем крутящего момента. Необходимость

понижения скорости вызвана тем, что экономически целесообразные скорости

вращения электродвигателей, как правило, выше, чем скорости рабочих органов

машин.

Цилиндрические зубчатые редукторы бывают одно, двух и

трехступенчатые.

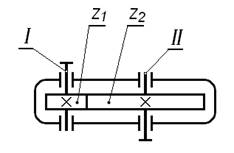

Одноступенчатый редуктор (см. рисунок 1,а) применяется при необходимости получить

небольшие передаточные числа, обычно от 2 до 8 (max 12,5).

В одноступенчатом зубчатом редукторе передаточное

число может быть определено как отношение числа зубьев ведомого колеса к числу

зубьев ведущего колеса

![]()

где z1 и z2 - число зубьев ведущего и ведомого колёс

соответственно.

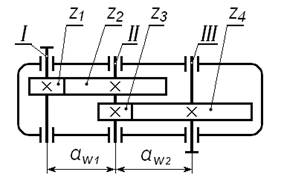

Наибольшее распространение в машиностроении получили

двухступенчатые редукторы с цилиндрическими зубчатыми колесами (см. рисунок 2, б). Чаще всего передаточное число этих

редукторов лежит в пределах от 8 до 63. Оно подсчитывается как произведение

передаточных чисел отдельных ступеней

![]()

![]()

а) б)

б)

в)

Рис. 1. Схемы зубчатых редукторов

Трёхступенчатые зубчатые редукторы обычно применяют

при передаточных отношениях лежащих в пределах от 63

до 360 (см. рисунок 1,в). Определяют

передаточное отношение по формуле

![]()

![]()

Часто в транспортных машинах, в металлорежущих станках

возникает необходимость с помощью одного редуктора получать несколько

передаточных отношений (передаточных чисел), т.е. у выходного вала должна быть не

одна, а две и более различные скорости. С этой целью в схему редуктора

добавляют механизм позволяющий осуществлять переключение зубчатых колес,

получая при этом различные передаточные числа.

Зубчатый механизм, у которого частота вращения

ведомого вала может ступенчато изменяться, называется в зависимости от

применения: коробкой скоростей; коробкой подач; коробкой передач. Зубчатые

коробки скоростей на выходном валу могут иметь от 2-х до 48-и скоростей.

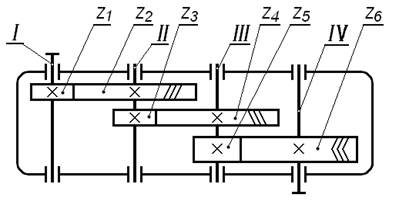

На рисунке 2 представлены схемы простейших коробок скоростей:

2-х скоростной - а) и 3-х скоростной – б).

Переключение скоростей, в приведённых схемах,

осуществляется осевым перемещением на ведущем (быстроходном) валу I

блоков зубчатых колёс ![]() и

и

![]()

Валы I и подвижные блоки имеют шлицевое соединение.

Ведомые колеса соединены с выходным II (тихоходным)

валом с помощью шпонок.

Передаточные числа каждой ступени определяются с

помощью формулы (1).

а) б)

б)

Рис. 2. Схемы зубчатых коробок скоростей

Заметим, что передаточное число и передаваемая

мощность являются важнейшими параметрами, которые во многом определяют конструкцию

и размеры зубчатых редукторов и коробок скоростей.

Зубчатые колеса и валы в редукторах общего назначения

изготавливаются обычно из конструкционных среднеуглеродистых сталей: сталь 40;

45; 50.

Если возникает необходимость в получении зубчатых

колес минимальных размеров, для

их изготовления используют

легированные стали: сталь 40Х;

40ХН и т.п. Для повышения прочности и твёрдости зубьев колеса подвергаются

термической или химико-термической обработке.

Опорами валов в редукторах с цилиндрическими

косозубыми колесами служат радиально-упорные роликовые подшипники. В зацеплении

косозубых зубчатых колёс возникают значительные осевые усилия, что и определяет

применение радиально-упорных подшипников.

Если в редукторах применяются прямозубые зубчатые колеса,

в зацеплении которых не возникают осевые усилия, то в качестве опор валов

используются более простые и дешевые радиальные подшипники шариковые или

роликовые.

В коробках скоростей с подвижными блоками применяются

только прямозубые колёса, чтобы обеспечить свободное включение скоростей и

исключить осевые усилия, способствующие самопроизвольному выходу зубчатых

блоков из зацепления.

Фиксация подшипников в осевом направлении

осуществляется торцовыми крышками. Они служат не только для восприятия осевых

нагрузок, действующих на подшипники, но и для герметизации подшипниковых узлов.

Торцевые крышки бывают глухими и сквозными с

отверстиями для валов. В сквозных крышках устанавливаются манжетные уплотнения.

Уплотнения предохраняют подшипники и зубчатые колёса от попадания грязи из

окружающей среды и препятствуют утечке масла. Торцевые крышки крепятся к

корпусу редуктора или коробки скоростей с помощью винтов.

Корпуса редукторов и коробок скоростей выполняются,

как правило, разъёмными, состоящими из двух частей: корпуса

и крышки. Как правило, корпусные детали изготавливаются методом литья из серого

чугуна или лёгких сплавов с последующей обработкой плоскостей разъема и

отверстий под подшипники. Крышка и корпус соединяются между собой шпильками и болтами. На крышке устанавливаются

рым-болты, служащие для подъёма и транспортирования редуктора. Для

периодического осмотра зубчатой передачи и для заливки масла в крышке редуктора

или коробки скоростей предусмотрено смотровое окно, которое закрывается

специальной крышкой. Для уменьшения износа и трения, зубчатое зацепление

необходимо смазывать. Смазка зубчатых колес в редукторах и коробках скоростей

осуществляется путем окунания, для чего в корпус редуктора (коробки) заливается

масло. Рекомендуется при этом зубчатые колеса погружать в масло на высоту зуба.

Емкость масляной ванны в корпусе определяется из

расчета 0,5-0,7 литра на 1 кВт предаваемой мощности.

Уровень масла измеряют с помощью жезлового маслоуказателя. Для удаления отработанного масла служит

сливное отверстие, закрываемое специальной резьбовой пробкой.

4.

Устройство коробки скоростей

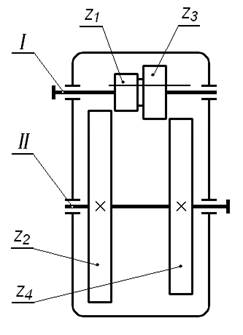

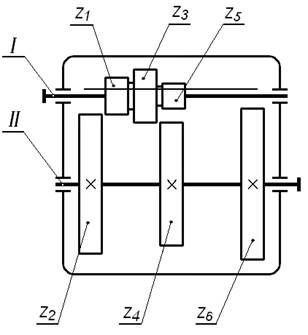

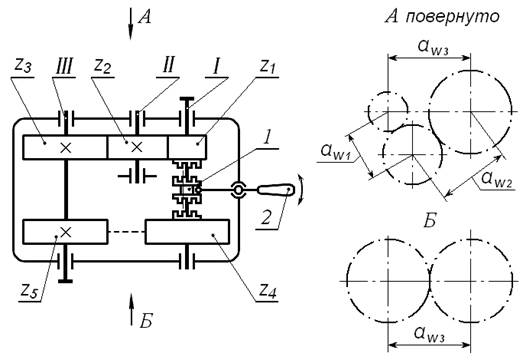

Схема

коробки скоростей, подлежащей

изучению, приведена на

рисунке 3. Коробка скоростей состоит из двух кинематических цепей.

Первая цепь включает три зубчатых колеса z1 , z2 , z3. Вторая цепь образована лишь парой зубчатых колёс z4 , z5. Все зубчатые колёса – прямозубые цилиндрические.

На входном (быстроходном) валу I

расположены два зубчатых колеса z1 и z4 с зубчатыми

полумуфтами на их внутренних торцах и зубчатая муфта 1 между ними.

Рис.3. Кинематическая схема коробки скоростей

Для передачи крутящего момента зубчатая муфта 1 с

помощью шлицевого соединения связана с валом I. С помощью рукоятки 2 зубчатая муфта 1 может

перемещаться по шлицам вдоль оси вала I и

входить в зацепление с полумуфтой зубчатого колеса z1 (при

перемещении вверх) или с полумуфтой зубчатого колеса z4 (при

перемещении вниз). Зубчатые же колёса z1 и z4 насажены на вал свободно и жесткой связи с ним не

имеют. Остальные зубчатые колеса для передачи крутящего момента жёстко связаны

с соответствующими валами шпоночными соединениями: колесо z2 с промежуточным

валом II, колеса z3 и z5 с

выходным валом III.

В результате такого устройства коробка скоростей

позволяет получить два различных передаточных числа. Одно передаточное число u(1) получаем, перемещая зубчатую муфту 1 вверх, при ее

соединении с зубчатым колесом z1. В этом

случае работает кинематическая цепь z1 , z2 , z3, зубчатые же колёса z4 , z5 вращаются вхолостую.

Передаточное отношение передачи из 3-х зубчатых колёс z1 , z2 , z3 будет равно произведению передаточных

отношений двух ступеней

![]()

где ![]()

![]() тогда

тогда ![]()

Как видно, зубчатое колесо z2 на

величину передаточного отношения всей передачи никакого влияния не оказывает.

Поэтому подобные зубчатые колеса получили наименование «паразитных». Наличие

паразитного зубчатого колеса в передаче сказывается лишь на направлении

вращения выходного вала.

Второе передаточное отношение u(2)

получается в том случае, когда зубчатая муфта 1 перемещается вниз и входит в

зацепление с зубчатым колесом z4. При

этом в работу включается передача, состоящая из двух зубчатых колёс z4 , z5.

Зубчатые же колеса z1 , z2 , z3 в этом случае будут вращаться вхолостую. Передаточное

отношение при этом будет равно

![]()

Если зубчатая муфта будет находиться в нейтральном

положении, т.е. не будет сцеплена ни с z1, ни с z4, то в

этом случае движение на ведомый (тихоходный) вал

передаваться не будет, и он остаётся неподвижным.

5.

Определение основных геометрических параметров зубчатых цилиндрических колёс,

использованных в коробке скоростей

Модуль зубчатого цилиндрического колеса определяется

по зависимости

![]()

где da –

диаметр вершин зубьев, мм; df – диаметр

впадин, мм.

Оба диаметра измеряются с помощью штангенциркуля.

Модули цилиндрических зубчатых колес стандартизованы

ГОСТ 9563. В таблице 1 приведена

выдержка из этого стандарта.

Таблица 1. Значения модулей цилиндрических зубчатых

колес по ГОСТ 9563

|

Ряд |

Модуль m, мм |

||||||||||

|

1-й |

1,0 |

1,25 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

2-й |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

Правильно определенное значение модуля должно

соответствовать одному из значений, приведенных в таблице 1.

Диаметр делительной окружности для прямозубой передачи

рассчитывается по формуле

![]()

где z – число

зубьев зубчатого колеса.

Расстояние между осями зубчатых колес называется

межосевым расстоянием и определяется с помощью выражения

![]()

где z1 и z2 –

число зубьев шестерни и колеса, находящихся в зацеплении.

Диаметр делительной окружности делит зуб по высоте на

головку ![]() и ножку

и ножку ![]() . Поэтому диаметры вершин зубьев da и окружности впадин df цилиндрических зубчатых колес связаны

следующими зависимостями

. Поэтому диаметры вершин зубьев da и окружности впадин df цилиндрических зубчатых колес связаны

следующими зависимостями

![]()

![]()

Коэффициент ширины зубчатого венца определяется по

формуле

![]()

где b – ширина венца

зубчатого колеса по делительному диаметру, мм; d –

диаметр делительной окружности колеса, мм.

6.

Проверочный расчёт на прочность зубчатой передачи по контактным напряжениям

Зубья передачи находятся в сложном напряжённом

состоянии. На их работоспособность оказывают влияние напряжение изгиба ![]() в поперечных

сечениях зубьев и контактные напряжения

в поперечных

сечениях зубьев и контактные напряжения ![]() в поверхностных

слоях зубьев. Основным расчётом зубьев закрытых передач (редукторов, коробок

скоростей) является расчёт их на контактную прочность.

в поверхностных

слоях зубьев. Основным расчётом зубьев закрытых передач (редукторов, коробок

скоростей) является расчёт их на контактную прочность.

Формула для проверочного расчета зубьев на контактную

прочность имеет вид

где ![]() – коэффициент

формы сопряженных поверхностей зубьев в полюсе зацепления, для прямозубой

передачи при угле зацепления

– коэффициент

формы сопряженных поверхностей зубьев в полюсе зацепления, для прямозубой

передачи при угле зацепления ![]() ;

;

![]() 1,76;

1,76;

![]() – коэффициент, учитывающий механические свойства

материалов сопряженных зубьев, для стальных зубчатых колес.

– коэффициент, учитывающий механические свойства

материалов сопряженных зубьев, для стальных зубчатых колес. ![]() = 275 МПа1/2;

= 275 МПа1/2;

![]() – коэффициент суммарной длины контактных линий

сопряженных зубьев, при приближенном расчете прямозубой передачи можно принять

– коэффициент суммарной длины контактных линий

сопряженных зубьев, при приближенном расчете прямозубой передачи можно принять

![]() = 0,9;

= 0,9;

в выражении (![]() ) знак ( + ) – для наружного

зацепления; знак (– ) – для внутреннего зацепления;

) знак ( + ) – для наружного

зацепления; знак (– ) – для внутреннего зацепления;

![]() – крутящий

момент, передаваемый зубчатым колесом

– крутящий

момент, передаваемый зубчатым колесом

![]()

где ![]() – мощность на

валу ведомого колеса, Ват;

– мощность на

валу ведомого колеса, Ват;

![]() – угловая

скорость ведомого колеса, с–1.

– угловая

скорость ведомого колеса, с–1.

![]() - коэффициент

неравномерности распределения нагрузки между зубьями, для прямозубых передач

- коэффициент

неравномерности распределения нагрузки между зубьями, для прямозубых передач ![]() = 1;

= 1;

![]() - коэффициент неравномерности распределения нагрузки

по длине контактных линий в результате погрешностей в зацеплении и деформации

зубьев. Коэффициент определяют в зависимости от типа передачи, твердости

поверхности зубьев, размеров зубчатого колеса. Ориентировочно можно принять

- коэффициент неравномерности распределения нагрузки

по длине контактных линий в результате погрешностей в зацеплении и деформации

зубьев. Коэффициент определяют в зависимости от типа передачи, твердости

поверхности зубьев, размеров зубчатого колеса. Ориентировочно можно принять ![]() = 1,1;

= 1,1;

![]() – коэффициент

динамической нагрузки, зависит от степени точности изготовления зубчатых колёс

и окружной скорости. Выбирается по таблицам ГОСТ 21354-87 при окружных

скоростях v = (1 - 10) м/c. Для

проверочного расчёта примем

– коэффициент

динамической нагрузки, зависит от степени точности изготовления зубчатых колёс

и окружной скорости. Выбирается по таблицам ГОСТ 21354-87 при окружных

скоростях v = (1 - 10) м/c. Для

проверочного расчёта примем ![]() = (1,00 - 1,50)

соответственно;

= (1,00 - 1,50)

соответственно;

d2–

диаметр делительной окружности колеса. мм;

![]() – Коэффициент

ширины зубчатого венца колеса;

– Коэффициент

ширины зубчатого венца колеса;

![]() – Допускаемое

контактное напряжение, МПа.

– Допускаемое

контактное напряжение, МПа.

Величина допускаемых контактных напряжений находится

по формуле

![]()

где ![]() - предел

контактной усталости, определяется в зависимости от твердости материала. МПа

- предел

контактной усталости, определяется в зависимости от твердости материала. МПа

![]()

где ![]() - средняя твёрдость стали по Бринеллю;

- средняя твёрдость стали по Бринеллю;

![]() – коэффициент безопасности.

– коэффициент безопасности. ![]() = 1,1 при однородной структуре материала;

= 1,1 при однородной структуре материала;

KHL– коэффициент долговечности зависит от заданного срока

службы рассчитываемой передачи. KHL>1,

но <2,4. В большинстве случаев KHL = 1.

В таблице 2 в зависимости от термообработки приведены

величины твердости некоторых марок сталей по Бринеллю HB, применяемых для

изготовления зубчатых колес.

Таблица 2. Свойства сталей

|

Марка стали |

Твердость

HB |

Термообработка |

|

Сталь 40 |

192 - 228 |

Улучшение |

|

Сталь 45 |

170 - 217 |

Нормализация |

|

Сталь 45 |

192 - 240 |

Улучшение |

|

Сталь 50 |

179 - 228 |

Нормализация |

|

Сталь 50 |

228 - 255 |

Улучшение |

|

Сталь 40Х |

230 - 280 |

Улучшение |

|

Сталь 40ХН |

230 - 300 |

Улучшение |

В таблице 3 приведены исходные данные для проверочного

расчёта зубчатого зацепления на прочность по контактным напряжениям.

Таблица 3. Исходные данные для расчета

|

Вариант |

1 |

2 |

3 |

4 |

5 |

|

Мощность, P2, кВт |

1,4 |

3,0 |

1,7 |

5,5 |

2,0 |

|

Угловая скорость, |

20 |

25 |

30 |

40 |

50 |

|

Материал зубчатого колеса |

Сталь 40 |

Сталь 45 |

Сталь 50 |

Сталь 40Х |

Сталь 45ХН |

|

Термообработка |

Улучшение |

Нормализация |

Улучшение |

||

7.

Последовательность выполнения работы

7.1. Ознакомиться с конструкцией коробки скоростей.

Начертить эскизы (два вида) и кинематическую схему (см. рисунок 3) коробки

скоростей.

7.2. Измерить и занести в таблицу А1

(см. приложение А) основные геометрические параметры зубчатых зацеплений

коробки скоростей.

7.3. По формулам (4) и (5) определить передаточные

отношения коробки скоростей u(1) и u(2).

7.4. По формуле (6) рассчитать модуль

зубчатых зацеплений. По таблице 1 установить стандартный модуль.

7.5. По стандартному модулю используя формулы (7), (9)

и (10) определить размеры зубчатых колёс и занести в таблицу А2 (см.

приложение А).

7.6. Рассчитать коэффициенты ширины венцов зубчатых

колёс по формуле (11).

7.7. Рассчитать межосевые расстояния по формуле (8).

7.8. По указанию преподавателя из таблицы 3 выбирается

вариант для выполнения проверочного расчета зубчатого зацепления на контактную

прочность. Свойства материала зубчатых колес выбирается из таблицы 2. Расчёт на

прочность по контактным напряжениям выполняется по формулам (12–15).

7.9. На основании проверочного расчета сделать

заключение о контактной прочности зубьев колес.

7.10. Начертить эскиз одного из валов (по указанию

преподавателя) коробки скоростей.

7.11. Сделать заключение (вывод) по работе.

7.12. Составить список использованных источников.

7.13. Оформить отчет по лабораторной работе.

8.

Список использованных источников

1.Иванов М.Н. Детали машин: Учебник для

машиностроительных специальностей вузов/ М.Н.Иванов, В.А.Финогенов. – М.: Высшая школа, 2002. – 408 с.

2. Шейнблит А.Е. Курсовое

проектирование деталей машин/А.Е. Шейнблит. – М.:

Высшая школа, 1991. – 432 с.

Приложение А

Содержание отчета по работе

1. Титульный лист

2. Цель работы

3. Оборудование и инструменты

4. Теоретическая часть

5. Основные измеренные геометрические параметры

зубчатых зацеплений коробки скоростей (заносятся в таблицу А1).

Таблица А1. Измеренные

параметры зубчатых зацеплений

|

Наименование

параметра |

Обозначение |

Зубчатое колесо |

||||

|

z1 |

z2 |

z3 |

z4 |

z5 |

||

|

1.

Диаметр вершин зубьев |

dai, мм |

|

|

|

|

|

|

2.

Диаметр впадин |

dfi, мм |

|

– |

|

|

|

|

3.

Число зубьев колеса |

zi, мм |

|

|

|

|

|

|

4.

Ширина венца колеса |

bi, мм |

|

|

|

|

|

|

5.

Рассчитанный модуль |

mi, мм |

|

– |

|

|

|

|

5.

Передаточное число |

u(1), u(2) |

|

|

|||

6. Расчёт

геометрических параметров зубчатых зацеплений коробки скоростей (результаты

заносятся в таблицу А2).

Таблица А2. Рассчитанные

параметры зубчатых зацеплений

|

Наименование

параметра |

Обозначение |

Зубчатое колесо |

||||

|

z1 |

z2 |

z3 |

z4 |

z5 |

||

|

1.

Стандартный модуль зацепления |

mi, мм |

|

|

|

|

|

|

2.

Диаметр делительной окружности |

di, мм |

|

|

|

|

|

|

3.

Диаметр вершин зубьев |

dai, мм |

|

|

|

|

|

|

4.

Диаметр впадин |

dfi, мм |

|

|

|

|

|

|

5.

Коэффициент ширины венца колеса |

|

|

|

|

|

|

7. Расчёт

межосевых расстояний

![]()

![]()

![]()

8. Проверочный расчет зубьев на прочность по

контактным напряжениям.

9. Заключение.

10. Список использованных источников.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов