Главная

16. Пример

проектирования привода двухшнекового питателя

Исходные

данные: вращающий момент на

выходном валу T4=600 Нм; частота вращения n4 = 40 об/мин.; режим средний равновероятный; Ресурс L = 20000 час; КА =

1,25; КАS = 2,2; синхронная частота вращения

электродвигателя nC =1500 об/мин. Шнеки работают попеременно.

Желаемое межосевое расстояние шнеков аш = 200 мм.

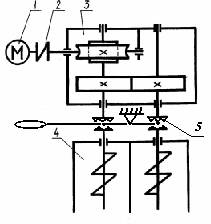

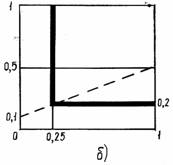

a)

Рис.

1. а) кинематическая схема привода, 1-

электродвигатель, 2 – муфта, 3 –

редуктор, 4 – двухшнековая мешалка, 5 –

кулачковая управляемая муфта;

б) график нагрузки.

1. Кинематический расчет и

подбор электродвигателя

1.

Общий КПД привода

![]() ,

,

где ![]() = 0,8 – КПД червячной

передачи;

= 0,8 – КПД червячной

передачи; ![]() = 0,995 – коэффициент, учитывающий потери пары подшипников

качения;

= 0,995 – коэффициент, учитывающий потери пары подшипников

качения; ![]() = 0,96 – КПД муфты;

= 0,96 – КПД муфты; ![]() = 0,98 – КПД зубчатой передачи (табл. 1).

= 0,98 – КПД зубчатой передачи (табл. 1).

![]()

Таблица 1

|

Тип передачи или устройства |

η - КПД |

|

Зубчатая

цилиндрическая закрытая Зубчатая коническая

закрытая Червячная закрытая

пара при z1 = 1 z1 = 2 z1 = 4 Подшипники качения

(одна пара) Подшипники

скольжения (одна пара) Ременная плоская клиновая поликлиновая Цепная передача Муфта типа МУТО типа МУВП типа МЗ Планетарный редуктор одноступенчатый двухступенчатый |

0,98 0,97 0,75 0,85 0,9 0,99…0,995 0,96 0,97 0,95 0,94 0,93 1 0,98 0,99 0,9…0,95 0,85…0,9 |

2. Требуемая

мощность электродвигателя

![]()

3.

Выбор электродвигателя. По

требуемой мощности РТР

=3,45 кВт выбираем электродвигатель трехфазный короткозамкнутый

общепромышленного назначения серии 4А с синхронной частотой вращения 1500

об/мин. марки 4А100L4УЗ с

параметрами РДВ =4,0 кВт и

nДВ = 1440 об/мин.

4. Разбивка передаточных чисел

Передаточное число привода

![]() .

.

Передаточное число редуктора: принимаем uред = uпр = 36, т.к. uцил =1. Тогда

uчер = uред = 36.

5. Частота

вращения валов

![]() ;

;

![]() ;

;

![]()

6.

Крутящие моменты на валах

![]()

![]() ;

;

2. Расчет передач редуктора

Расчет тихоходной ступени

Расчет ведется методом эквивалентных циклов.

1. Выбор материалов. Для шестерни

выбираем сталь 40ХН, термообработка – закалка, твердость 45 НRC, предел прочности ![]() =900 МПа, предел текучести

=900 МПа, предел текучести ![]() =750 МПа.

=750 МПа.

Для колеса – сталь 40Х, термообработка –

улучшение, твердость 270 НВ, предел прочности ![]() =900 МПа, предел

текучести

=900 МПа, предел

текучести ![]() =750 МПа.

=750 МПа.

Предел контактной выносливости выбираем из

таблицы 2

![]() ;

;

![]() .

.

Таблица

2

|

Способ термообработки |

Средняя твёрдость |

Сталь

|

|

|

1. Улучшение |

< 350 НВ |

Углеродистая и легированная |

2 НВ + 70 |

|

2. Объёмная и поверхностная закалка |

38…50 HRC |

Легированная

|

17 HRC + 200 |

|

3. Цементация и нитроцементация |

Более 56 HRC |

23 HRC |

|

|

4. Азотирование |

550…750 HV |

38X2МЮА, 40ХНМА |

1050 |

Число

циклов перемены напряжений, соответствующее пределу контактной выносливости

![]() ;

;

![]() .

.

Ресурс передачи по формуле:

![]()

![]()

2. Допускаемые контактные напряжения по

формуле:

![]()

Коэффициент долговечности по формуле:

![]()

![]()

где ![]() =0,25 - для среднего равновероятного режима (режим II).

=0,25 - для среднего равновероятного режима (режим II).

![]()

![]()

Тогда допускаемые контактные напряжения

![]()

![]()

где ZR =1; ZV = 1,14; ZX =

1 (см. раздел 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие ![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по

формуле:

![]()

Коэффициент долговечности по формуле:

здесь ![]() при

при ![]() =0,1 - для

среднего равновероятного режима (режим II).

=0,1 - для

среднего равновероятного режима (режим II).

qF1 - показатель кривой усталости правой ветви (при ![]() )

)

![]()

где k = 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе из

таблицы 3;

= 680 МПа - предел выносливости при изгибе из

таблицы 3;

![]() = 1800 МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных перегрузках.

= 1800 МПа - максимальное значение напряжения

изгиба зубчатых колес при кратковременных перегрузках.

Таблица 3. Механические свойства материалов зубчатых колес по ГОСТу 21354-87

|

Способ обработки зубьев |

Твердость поверхности зубьев |

Марка стали |

|

|

МПа |

МПа |

|

Отжиг нормализация или улучшение |

235 – 300 НВ 250 – 350 280 - 350 |

40, 45 40Х, 40ХН, 40ХФА, 40ХН2МА 18Х2Н4МА |

~(450) 1,75НВ ~(600) |

2НВ+70 |

6,5НВ |

|

|

Объемная закалка автомат. |

45…55 HRC |

40Х, 40ХН, 40ХФА, 40ХН2МА |

580 |

17НRС+100 |

2250 без никеля |

|

|

Объемная закалка с обезуглероживанием |

45…55 HRC |

40ХН, 50ХН, 40ХН2МА |

500 |

2500 |

||

|

40Х, 40ХФА |

460 |

2250 |

||||

|

Закалка ТВЧ по контуру |

48…58 HRC |

40ХН, 40ХН2МА |

680 |

17НRС+200 |

2200...2500 |

44НRС |

|

48…55 HRC |

40Х, 35ХМ |

580 |

1800 |

|||

|

Цементация и закалка |

57…63 HRC |

20ХН, 20ХН2М, 12ХН2, 12ХН3А, 20ХН3А, 15ХГНТА |

950 |

23НRС |

2800 |

44НRС |

|

18ХГТ, 30ХГТ, 20Х, 20ХГР, 12Х2НА, 20Х2Н4А, 18Х2Н4ВА |

820 |

2600 |

||||

|

20Х2Н4А, 20ХН3А, 18Х2Н4ВА |

780 |

2400 |

||||

|

18ХГТ, 30ХГМ |

680 |

2000 |

||||

|

Нитроцементация и закалка |

57…63 HRC |

25ХГМ |

1000 |

23НRС |

2500 |

44НRС |

|

25ХГТ, 30ХГТ, 35Х |

750 |

2250 |

||||

|

Азотирование (заготовка улучшение) |

700…950 HV |

Твердость сердцевины (24…40) НRС 38Х2Ю, 38Х2МЮА |

290+ 12 НRС |

1050 |

1800 |

3 HV или 35 НRС |

|

550…750 HV |

40Х, 40ХФА, 40Х2НМА |

Коэффициент долговечности по формуле:

здесь ![]() при

при ![]() =0,1 - для

среднего равновероятного режима (режим II).

=0,1 - для

среднего равновероятного режима (режим II).

qF1 - показатель кривой усталости правой ветви (при ![]() )

)

![]()

где k = 2,0…2,2 – для мягких колес.

![]() МПа - предел

выносливости при изгибе из таблицы 3;

МПа - предел

выносливости при изгибе из таблицы 3;

![]() МПа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

МПа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

Тогда допускаемые напряжения будут

![]()

![]()

где SF = 1,7; YR =

1,05; ![]() = 1;

= 1; ![]() = 1 (см. раздел 7).

= 1 (см. раздел 7).

4.

Межосевое расстояние

Предварительное межосевое расстояние по

формуле:

![]() ,

,

где Т3 – вращающий момент на шестерне Т3 = 600 Нм,

Т2=Т3 =600 Нм;

К = 8.

Из

стандартного ряда принимаем ![]() = 160 мм.

= 160 мм.

Предварительная ширина венца

![]() .

.

Предварительный делительный диаметр

![]() .

.

Коэффициент ширины по диаметру

![]() .

.

Окружная скорость зубчатых колес по формуле:

![]() .

.

По

найденной окружной скорости назначаем

9-ю степень точности зубчатой передачи (табл. 4).

Таблица 4

|

Степень точности по ГОСТ 1643 - 81 |

Vдоп - допустимая окружная скорость, м/с |

|||

|

Прямозубых |

Непрямозубых |

|||

|

Цилиндр. |

Конич. |

Цилиндр. |

Конич. |

|

|

6 (передача повышенной точности) |

до 20 |

до 12 |

до 30 |

до 20 |

|

7 (передача нормальной точности) |

до 12 |

до 8 |

до 20 |

до 10 |

|

8 (передача пониженной точности) |

до 6 |

до 4 |

до 10 |

до 7 |

|

9 (передача низкой точности) |

до 2 |

до 1,5 |

до 4 |

до 3 |

Коэффициент нагрузки по формуле:

![]() ,

,

где КА = 1,25 (см. раздел 2);

![]() =1,06 (по табл. 5)

=1,06 (по табл. 5)

![]() - коэффициент, учитывающий

неравномерность распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий

неравномерность распределения нагрузки по длине контактных линий по формуле:

![]()

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

- коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

![]()

здесь

![]() .

.

Таблица 5

|

Степень точности по ГОСТ 1643 - 81 |

Твёрдость

поверхности зубьев колеса |

Значения |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

6 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

7 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

8 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

9 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

Примечание.

В числителе - значение для прямозубых, а знаменателе приведены

для косозубых колёс.

Уточненное значение межосевого расстояния по формуле:

![]()

где Ка = 450 – для прямозубых передач;

![]() = 0,4;

= 0,4;

Т1Н = Т3 = 600 Нм;

![]() = 846 МПа.

= 846 МПа.

Из стандартного ряда принимаем ![]() = 200 мм.

= 200 мм.

5.

Модуль передачи по формулам:

![]()

![]()

где ![]() – для прямозубых

передач.

– для прямозубых

передач.

![]() – коэффициент,

учитывающий форму зуба и концентрацию напряжений

– коэффициент,

учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 – коэффициент смещения режущего инструмента от начальной окружности;

![]() – эквивалентное число

зубьев. Для прямозубых передач

– эквивалентное число

зубьев. Для прямозубых передач ![]() .

.

Из стандартного ряда принимаем mn = 4 мм.

6. Число зубьев колес

Число зубьев шестерни принимаем z3 = 50. Число зубьев колеса ![]()

Фактическое передаточное число

![]()

Отклонение

![]()

7. Геометрические размеры колес

делительные диаметры

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей вершин зубьев

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей впадин зубьев

![]() мм;

мм;

![]() мм.

мм.

ширина колес

![]() мм;

мм;

![]() мм.

мм.

8.

Силы в зацеплении

окружная

![]() Н;

Н;

радиальная

![]() Н;

Н;

осевая

![]() , т.к. колесо прямозубое.

, т.к. колесо прямозубое.

9. Проверка зубьев колес на выносливость по контактным напряжениям по

формуле:

где ![]() = 9600 - для

прямозубых передач, МПа;

= 9600 - для

прямозубых передач, МПа;

Т1H = Т3 - при расчёте методом эквивалентных циклов.

10. Проверка зубьев колес на

выносливость по напряжениям изгиба

![]()

где ![]() - расчётное окружное усилие при расчёте методом эквивалентых циклов;

- расчётное окружное усилие при расчёте методом эквивалентых циклов;

![]() – коэффициент,

учитывающий форму зуба и концентрацию напряжений

– коэффициент,

учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 - коэффициент смещения режущего инструмента от начальной окружности;

![]() - эквивалентное число

зубьев. Для прямозубых передач

- эквивалентное число

зубьев. Для прямозубых передач ![]() .

.

Коэффициент нагрузки при расчёте по напряжениям изгиба по формуле:

![]()

где ![]() – коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий.

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий.

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями.

- коэффициент,

учитывающий распределение нагрузки между зубьями.

![]() = 1,11 - коэффициент, учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны резонанса (табл. 6).

= 1,11 - коэффициент, учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны резонанса (табл. 6).

Коэффициент, учитывающий наклон

зуба для прямозубых передач ![]() .

.

![]() - коэффициент,

учитывающий перекрытие зубьев косозубой передачи. Для прямозубых передач

- коэффициент,

учитывающий перекрытие зубьев косозубой передачи. Для прямозубых передач ![]() .

.

Тогда

![]()

Условия прочности выполняются.

Таблица 6

|

Степень точности по ГОСТ 1643-81 |

Твёрдость поверхности зубьев колеса |

Значение |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

6 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

7 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

8 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

9 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

Примечание.

В числителе приведены значения для прямозубых передач,

а в знаменателе приведены для косозубых колёс.

Расчет быстроходной ступени

Расчет ведется методом эквивалентных циклов

1. Выбор материала червяка и колеса

Так как передача длительно работающая, принимают материал для червяка сталь 40 с термообработкой: улучшение и закалка ТВЧ НRС 45…50. Витки шлифуют.

Для выбора материала колеса определяют ориентировочную скорость скольжения

![]() м/с.

м/с.

Для колеса выбираем бронзу Бр.ОЦС6-6-3, отливка в металлическую форму:

![]() =200 МПа,

=200 МПа, ![]() =90 МПа.

=90 МПа.

2. Допускаемые напряжения

Принятая бронза относится к материалам I-ой группы.

Допускаемое контактное напряжение.

![]() , МПа,

, МПа,

где К0 – коэффициент, учитывающий качество и точность обработки червяка; для твердых шлифованных и полированных витков червяка К0 = 0,95;

![]() = 200 МПа - предел прочности материала колеса;

= 200 МПа - предел прочности материала колеса;

![]() - коэффициент, учитывающий интенсивность износа материала

колеса;

- коэффициент, учитывающий интенсивность износа материала

колеса;

![]() – коэффициент

долговечности.

– коэффициент

долговечности.

Общее число циклов перемены напряжений

![]() ,

,

где ![]() – время работы

передачи, ч.

– время работы

передачи, ч.

Коэффициент долговечности

![]() ,

,

здесь ![]()

где ![]() =0,2 с учётом II-го типового режима (табл. 7).

=0,2 с учётом II-го типового режима (табл. 7).

Таблица 7

|

Режим работы |

Коэффициент долговечности по методу эквивалентных циклов |

|

|

|

|

|

|

0 I II III IV V |

1 0,416 0,2 0,121 0,081 0,034 |

1 0,2 0,1 0,04 0,016 0,004 |

Коэффициент, учитывающий интенсивность износа материала колеса

![]() .

.

Тогда допускаемое контактное напряжение

![]() МПа.

МПа.

Допускаемые напряжения изгиба

![]()

Условный предел выносливости при изгибе

![]() МПа,

МПа,

где ![]() = 90 МПа,

= 90 МПа, ![]() = 200 МПа.

= 200 МПа.

Коэффициент

долговечности при изгибе

![]() ,

,

где ![]()

![]() =0,1 с учётом II-го режима типового нагружения.

=0,1 с учётом II-го режима типового нагружения.

Тогда допускаемое напряжение изгиба

![]() .

.

3. Предварительное межосевое расстояние

![]() ,

,

где Ка = 610 – для эвольвентных червяков;

Т2Н = Т2 = 600 Нм; Т2 = Т3 =600 Нм.

КА = 1,25 – коэффициент внешней динамики (см. раздел 2).

Полученное

значение округляем до стандартного значения в большую сторону ![]() =200мм

=200мм

Число витков червяка z1 =1, т.к. uЧЕР =36.

Число зубьев червячного колеса ![]() .

.

Модуль передачи

![]()

![]() мм.

мм.

Принимаем стандартное значение m=8 мм.

Коэффициент диаметра червяка

![]() ;

;

![]() .

.

Для увеличения

жесткости принимаем q = 14, хотя это значение не лежит в расчетных

пределах.

Коэффициент смещения инструмента

![]() ;

;

![]() .

.

Окончательные параметры передачи;

![]() =200 мм, z1=1; z2=36; m=8 мм, q=14, x=0.

=200 мм, z1=1; z2=36; m=8 мм, q=14, x=0.

Фактическое передаточное число

![]() .

.

Отклонение ![]() передаточного числа от заданного

передаточного числа от заданного

![]() ;

;

![]() .

.

4. Уточненное межосевое

расстояние

здесь ![]() =5300 – для эвольвентных червяков;

=5300 – для эвольвентных червяков;

Т2Н – расчетный

момент на колесе в Нм;

Т2Н= Т2max – при расчете методом эквивалентных циклов;

![]() = 1,3;

= 1,3;

![]() = 1.

= 1.

По ГОСТ

2144-76 принимаем ![]() =200 мм, q=14, m=8 мм.

=200 мм, q=14, m=8 мм.

Угол подъема линии витка червяка на делительном цилиндре

![]() .

.

Фактическое передаточное число

![]() .

.

5. Геометрические

размеры червяка и колеса

Делительный диаметр червяка

![]() мм.

мм.

Диаметр вершин витков

![]() мм.

мм.

Диаметр впадин

![]() мм.

мм.

Длина нарезной части

![]()

![]() ;

;

т.к. витки червяка шлифуют, то ![]() мм.

мм.

Диаметр делительной окружности колеса

![]() мм.

мм.

Диаметр окружности вершин зубьев

![]() мм.

мм.

Диаметр окружности впадин

![]() мм.

мм.

Диаметр колеса наибольший

![]() ;

;

![]() мм,

мм,

где К=2 – для эвольвентных червяков.

Ширина венца

![]() мм,

мм,

где ![]() = 0,355 при z1=1

= 0,355 при z1=1

6. Проверочный расчёт передачи на прочность

Для z1=1 и q=14; ![]() .

.

Угловая скорость червяка

![]() рад/с.

рад/с.

Окружная скорость на червяке

![]() ;

;

![]() .

.

Скорость

скольжения в зацеплении

![]()

Расчётное контактное напряжение

;

;

Условие

прочности выполняется.

7. Определяют КПД передачи

![]()

где ![]() - приведенный угол

трения.

- приведенный угол

трения.

8. Силы в зацеплении

Окружная сила на колесе и осевая на червяке

![]() .

.

Окружная сила на червяке и осевая на колесе

![]() .

.

Радиальная сила

![]() .

.

9. Проверка зубьев колеса по напряжениям

изгиба

![]()

Эквивалентное число зубьев

![]() .

.

Тогда ![]() =1,61 (см. раздел 7).

=1,61 (см. раздел 7).

Расчётное напряжение изгиба

![]()

Условия прочности выполняются.

10. Тепловой расчёт

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения

![]()

где Р1=

4 кВт – мощность на червяке;

![]() – КПД червячной

передачи;

– КПД червячной

передачи;

![]() – коэффициент, учитывающий отвод теплоты от корпуса

редуктора в металлическую плиту или раму;

– коэффициент, учитывающий отвод теплоты от корпуса

редуктора в металлическую плиту или раму;

![]() – максимальная допустимая температура;

– максимальная допустимая температура;

КТ=12…18 Вт/м2 0С – коэффициент теплоотдачи для

чугунных корпусов при естественном охлаждении;

А

– приближенная поверхность охлаждения в зависимости от межосевого расстояния в

метрах, м2

![]() м2.

м2.

3. Предварительный расчет валов

Ведущий вал

Диаметр выходного конца ведущего вала при  Н/мм2

Н/мм2

![]() .

.

Т.к. выходной

конец вала соединяется через муфту с валом электродвигателя, то для

электродвигателя 4АМ100L4УЗ dДВ

= 38мм.

Тогда dВ1 = dДВ

= 38мм.

Диаметр шеек под подшипники dП1 = 50мм. Принимаем

подшипник серии 46310.

Промежуточный и ведомый вал

Диаметр

выходного конца промежуточного и выходного валов при ![]() Н/мм2

Н/мм2

![]() .

.

Тогда dВ2

= 50 мм.

Диаметр шеек под подшипники dП2 = 55 мм. Принимаем подшипник серии 7211.

Диаметр в месте посадки червячного и зубчатого колёса dк2=60 мм.

4. Конструктивные размеры червяка, червячного и

зубчатого колёс

Конструктивные размеры червяка, червячного и зубчатого колёс.

1. Размеры червячного колёса

![]() мм.

мм.

Длина ступицы червячного колеса

![]() мм.

мм.

Толщина ступицы

![]() мм.

мм.

Толщина диска

![]() .

.

С=24 мм.

Толщина обода

![]() мм.

мм.

Радиусы закруглений R=8 мм

угол ![]()

Диаметр отверстия do=38 мм.

2. Размеры ступицы зубчатого колеса

![]() мм.

мм.

Длина ступицы зубчатого колеса

![]() мм.

мм.

Толщина ступицы

![]() мм.

мм.

Толщина диска

![]() , С=20 мм.

, С=20 мм.

Толщина обода

![]() мм.

мм.

Радиусы закруглений

R=6 мм,

угол ![]()

Отверстия d0=24 мм.

3. Размеры червяка

1-ая ступень

принимают d1 =38 мм.

![]() мм

мм

принимают 58 мм.

2-ая ступень

![]() мм

мм

принимают 50 мм.

![]() мм

мм

3-ая ступень

![]() мм

мм

l3=352 мм определяет графически.

4-ая ступень

d4=d2=50 мм l4=В=25 мм.

Размеры тихоходных валов определяют графически.

5. Первый этап компоновки

Первый этап служит для приближённого определения положения зубчатых колёс и червяка для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертёж выполняют в трёх проекциях в масштабе 1:2 тонкими линиями.

На фронтальной проекции проводят ось вала червяка, затем на расстоянии 200 мм намечают центральные оси тихоходных валов на расстоянии 200 мм друг от друга.

Вычерчивают окружности зубчатых и червячного колес и вал червяка в виде прямоугольника.

На

горизонтальной проекции проводят вертикальные линии центральных осей тихоходных

валов на расстоянии 200 мм. Вычерчивают внутреннюю стенку корпуса. Принимают

зазор между торцом колеса и внутренней стенкой корпуса ![]() мм.

От окружности вершин зубьев а=10 мм.

мм.

От окружности вершин зубьев а=10 мм.

Предварительно намечают расстояния для установки радиально упорных шариковых, шариковых конических подшипников качения средней серии; габариты подшипников выбирают по диаметру вала в месте посадки вала dп1=55 мм, dп2=55 мм, dп3=50 мм. Для предотвращения вытекания смазки подшипника внутрь корпуса и вымывания пластичного смазочного материала жидким маслом устанавливают мазеудерживающие кольца толщиной 8 мм. Нужно определить расстояние а для радиально-упорных подшипников. Измерением находят расстояние от центра подшипника до середины установки зубчатых и червячного колёс l1=50мм, l2=35 мм расстояние между колёсами червячным и зубчатым l3=60 мм.

Глубина

гнёзд подшипников ![]() мм

для радиально упорных

мм

для радиально упорных ![]() мм.

мм.

Так как диаметр вершин витков червяка больше, чем наружный диаметр кольца подшипника для возможности монтажа предусматривают стакан.

Толщину

фланца ![]() крышки подшипников принимают равный диаметру d0 отверстия в этом фланце

крышки подшипников принимают равный диаметру d0 отверстия в этом фланце ![]() =20 мм. Расстояние от дна редуктора до вершин витков червяка

принимают равным

=20 мм. Расстояние от дна редуктора до вершин витков червяка

принимают равным ![]() мм.

мм.

6. Проверочный расчет подшипников на долговечность

Ведущий вал

1. Реакции в опорах подшипников ведущего

вала

Силы, действующие в зацеплении:

Ft1=350 H; Fr1=1516,3 H; Fа1=4166 H;

![]() .

.

lБ =372 мм; lм =100 мм; d1=112 мм

Вертикальная плоскость YOZ

Реакции опор

![]()

![]()

![]()

![]()

![]() .

.

![]()

Проверка:

![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси X в характерных сечениях, Нм.

![]() ;

; ![]() Нм;

Нм;

![]() ;

; ![]() Нм.

Нм.

Горизонтальная плоскость XOZ

Реакции опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси Y в характерных сечениях, Нм.

![]() ;

;

![]() Нмм

= -65,66 Нм;

Нмм

= -65,66 Нм;

![]() Нм = -66,5 Нм.

Нм = -66,5 Нм.

Эпюры крутящих моментов, Нм

![]() Нм

Нм

2. Суммарные радиальные реакции

![]() ;

;

![]() .

.

3. Суммарные изгибающие моменты в наиболее нагруженных сечениях, Нм

![]() ;

;

М3=66,5 Нм.

4. Предварительно

назначаем шариковые радиально – упорные подшипники серии 46310 с углом контакта ![]() .

.

5. Для этих подшипников Сr = 71,8 кН, С0r = 44,0 кН.

6. По табл. 8 для подшипника с углом ![]() находим е = 0,68.

находим е = 0,68.

7. Для типового режима нагружения II коэффициент эквивалентности КЕ = 0,63.

Эквивалентные

нагрузки

![]() Н;

Н;

![]() Н.

Н.

![]() Н.

Н.

8.

Отношение

![]()

![]()

здесь V – коэффициент вращения кольца,

при вращении внутреннего кольца подшипника V = 1.

По табл.8 принимаем

при ![]() X=0,67, Y=1,41

X=0,67, Y=1,41

Таблица 8

|

Тип подшипника |

|

|

е |

|

|

|

X |

Y |

||||

|

Радиальный |

0 |

0,014 0,028 0,056 0,084 0,110 0,170 0,280 0,420 0,560 |

0,19 0,22 0,26 0,28 0,30 0,34 0,38 0,42 0.44 |

0,56 |

2,30 1,99 1,71 1,55 1,45 1.31 1.15 1,04 1,00 |

|

Радиально- упорный |

12 |

0,014 0,029 0,056 0,084 0,110 0,170 0,280 0,420 0,560 |

0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 |

0,45 |

1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 |

|

26 |

— |

0,68 |

0,67 |

1,41 |

|

|

36 |

— |

0,95 |

0,37 |

0,66 |

|

9. Эквивалентная динамическая радиальная

нагрузка

![]() Н;

Н;

![]() Н.

Н.

здесь КБ = 1,3 – коэффициент безопасности;

КТ – температурный

коэффициент, при ![]() КТ

= 1.

КТ

= 1.

10. Долговечность, час.

![]()

![]()

где m – показатель степени: для шариковых подшипников m=3.

а1 - коэффициент долговечности в функции необходимой надежности;

а23 – коэффициент, характеризующий совместно влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации.

|

Вероятность безотказной работы Рt, % |

90 |

95 |

96 |

97 |

98 |

99 |

|

Обозначение ресурса Коэффициент надежности а1 |

L10a 1 |

L5a 0,62 |

L4a 0,53 |

L3a 0,44 |

L2a 0,33 |

L1a 0,21 |

|

Тип подшипника |

а23 |

|

Шарикоподшипники (кроме сферических) |

0,7…0,8 |

|

Роликоподшипники конические |

0,6…0,7 |

|

Роликоподшипники цилиндрические Шарикоподшипники сферические двухрядные |

0,5…0,6 |

|

Роликовые радиальные двухрядные сферические подшипники |

0,3…0,4 |

Предварительно назначенный подшипник 46310 пригоден.

Вал промежуточный

1. Реакции в опорах подшипников

промежуточного вала

Силы, действующие в зацеплении:

Ft2=4166 H; Fr2=1516,6 H; Fа2=350 H; Ft3=6000 Н; Fr3=2184 H; l1=79,9 мм, l2=117,5 мм, l3=56,4 мм, l4=119,4 мм, d2=288 мм, d3=55 мм

Вертикальная плоскость YOZ

Реакции опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка:

![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси X в характерных сечениях, Нм.

![]() ;

;

![]() Нмм=7,6 Нм;

Нмм=7,6 Нм;

![]() Нмм

= 58 Нм;

Нмм

= 58 Нм;

![]() Нмм =247 Нм;

Нмм =247 Нм;

![]() ;

;

![]() .

.

Горизонтальная плоскость XOZ

Реакции опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка: ![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси Y в характерных сечениях, Нм.

![]() ;

;

![]() Нмм

= -189,3 Нм;

Нмм

= -189,3 Нм;

![]() Нмм

= 21,8 Нм.

Нмм

= 21,8 Нм.

![]() .

.

Эпюры крутящих моментов, Нм

![]() Нм.

Нм.

2. Суммарные радиальные реакции

![]() ;

;

![]() .

.

3. Суммарные изгибающие моменты в наиболее нагруженных сечениях, Нм

![]() ;

;

![]() .

.

4. Предварительно назначаем роликовые

однорядные подшипники серии 7211

5. Для этих подшипников Сr = 84,2 Кн; С0r = 61,0 Кн; е = 0,40; Y = 1,5.

6. Для типового режима нагружения II коэффициент эквивалентности КЕ = 0,63.

Эквивалентные

нагрузки

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

Минимально необходимые для нормальной работы радиально-упорных подшипников осевые силы

![]() Н;

Н;

![]() Н.

Н.

7. Осевые нагрузки подшипников при Fa1min < Fa2min и FA < Fa2min - Fa1min

![]() ;

;

![]() .

.

8. Отношение

![]()

![]()

здесь V – коэффициент вращения

кольца, при вращении внутреннего кольца подшипника V = 1.

9. Эквивалентная динамическая радиальная

нагрузка

Т.к. ![]() , то X=0,4, Y=1,5;

, то X=0,4, Y=1,5;

![]() , то X=0,4, Y=1,5.

, то X=0,4, Y=1,5.

![]() Н;

Н;

![]() Н.

Н.

здесь КБ = 1,3 – коэффициент безопасности;

КТ – температурный

коэффициент, при ![]() КТ = 1.

КТ = 1.

10. Долговечность, час.

![]()

где m – показатель

степени: для роликовых подшипников m=3,33.

Предварительно назначенный подшипник 7211 пригоден.

Ведомый вал

1. Реакции в опорах подшипников ведомого

вала

Силы, действующие в зацеплении:

Ft4=6000

H; Fr4=2184 H; ![]() H

H

l1 =203,5 мм; l 2 =64,5 мм; l3=130,5 мм.

Вертикальная плоскость YOZ

Реакции опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка: ![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси X в характерных сечениях, Нм.

![]() ;

;

![]() Нмм

= 106,9 Нм;

Нмм

= 106,9 Нм;

![]() ;

;

![]() .

.

Горизонтальная плоскость XOZ

Реакции опор

![]()

![]()

![]()

![]()

![]()

![]()

Проверка: ![]() ;

; ![]() .

.

Эпюры изгибающих моментов относительно оси Y в характерных сечениях, Нм.

![]() ;

;

![]() Нмм

= 90 Нм;

Нмм

= 90 Нм;

![]() Нмм

= 799,2 Нм.

Нмм

= 799,2 Нм.

Эпюры крутящих моментов, Нм

![]() Нм.

Нм.

2. Суммарные радиальные реакции

![]()

![]() .

.

3. Проверяем более нагруженную опору «В».

4. Суммарные изгибающие моменты

в наиболее нагруженных сечениях, Нм

![]() ;

;

М3=

799,2 Нм.

5.Предварительно назначаем шариковые

радиальные подшипники серии 211.

6. Для этих подшипников Сr = 43,6кН; С0r = 25кН.

7. Осевые нагрузки отсутствуют, т.к.

передача прямозубая.

8. Для типового режима нагружения II коэффициент эквивалентности КЕ = 0,63.

9. Эквивалентная нагрузка

![]() Н.

Н.

10. Эквивалентная динамическая радиальная

нагрузка

![]() Н.

Н.

здесь КБ = 1,3 – коэффициент безопасности;

КТ – температурный

коэффициент, при ![]() КТ

= 1.

КТ

= 1.

11. Долговечность, час.

![]()

где m – показатель степени: для шариковых подшипников m=3.

Предварительно назначенный подшипник 211 пригоден.

![]()

7. Второй этап компоновки

Второй этап компоновки имеет целью конструктивно

оформить зубчатые, червячное колесо и червяк вала, корпус, подшипниковые узлы и

подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчивают колёса и червяк по конструктивным размерам найденным раннее.

Конструируют узел ведущего вала червяка, используя осевые линии, удаленные от середины редуктора на расстояние l1, вычерчивают в разрезе подшипники в 3-х проекциях; между торцами подшипников и внутренней поверхностью стенки корпуса вычерчивают мазеудерживающие кольца, их торцы выступает внутрь на 3 мм кольца, устанавливают на диаметр 60 мм; фиксация осуществляется установкой втулок; вычерчивают крышки подшипников с уплотнительными прокладками, болтами уплотнениями манжетного типа; переход вала диаметром 50 мм к присоединительному концу диаметром 38 мм выполняют на расстоянии 22 мм, длина присоединительного конца определяется длиной ступицы муфты.

Аналогично конструируем узлы ведомых валов. Для фиксации зубчатых и червячного колес в осевых направлениях устанавливают втулки; вычерчивают подшипники и мазеудерживающие кольца, крышки подшипников с прокладками и болтами.

На ведущем и ведомых валах применяют шпонки призматические со округлёнными концами. Вычерчивают шпонки, принимая их длины на 5 мм меньше длины ступицы.

8.

Уточненый расчёт валов

Ведущий вал

Червячный вал проверять на прочность не

следует, т.к. размеры его поперечного сечения, принятые при конструировании,

после расчета геометрических характеристик значительно превосходят те, которые

могли быть получены расчетом на кручение.

Проведем для червяка расчет на жесткость, суть

которого заключается в определении стрелки прогиба.

Приведенный момент инерции поперечных

сечении червяка

![]()

где ![]() ,

, ![]() – геометрические размеры червяка, мм.

– геометрические размеры червяка, мм.

Стрела прогиба

.

.

где l1

– расстояние между опорами червяка, l1

= 372 мм;

Ft1 – окружная сила на

червяке, Ft1 = 350 Н;

Fr1 - радиальная сила на

червяке, Fr1 = 1516,6 Н;

Е – модуль упругости: для

стали ![]() МПа.

МПа.

Допускаемый прогиб

![]()

где m – модуль червячной передачи, m =8мм.

Условие жесткости f = 0,00175 мм < [f]= 0,04…0,08 мм выполняется.

Промежуточный вал

Материал вала – сталь 40Х,

термообработка – улучшение, ![]() =750 МПа,

=750 МПа, ![]() = 410 МПа,

= 410 МПа, ![]() = 450 МПа.

= 450 МПа.

Из эпюр изгибающих моментов промежуточного вала видно, что опасными

сечениями являются сечения под червячным и зубчатым колесом.

М2 = 198 Нм; М3 = 248 Нм.

С

е ч е н и е 2 –

2

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]() ;

;

![]() ,

,

где ![]() Нм – суммарный

изгибающий момент с учетом коэффициента перегрузки КП (табл. П.9);

Нм – суммарный

изгибающий момент с учетом коэффициента перегрузки КП (табл. П.9);

![]() Нм – крутящий момент с учетом коэффициента

перегрузки КП;

Нм – крутящий момент с учетом коэффициента

перегрузки КП;

![]() Н – осевая сила.

Н – осевая сила.

W и WК

– моменты сопротивления сечения вала при расчете на изгиб и кручение: для

сплошного круглого сечения

![]()

![]()

А – площадь поперечного сечения: для сплошного

круглого сечения

![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений

![]()

Условие ![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() ,

,

где ![]()

![]() ,

, ![]() – коэффициенты

снижения предела выносливости

– коэффициенты

снижения предела выносливости

где ![]()

![]()

![]() =0,95,

=0,95, ![]() =0,97;

=0,97;

![]() = 1,7.

= 1,7.

Тогда

![]()

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

где ![]() и

и ![]() – коэффициенты

чувствительности к ассиметрии цикла напряжении для

рассматриваемого сечения

– коэффициенты

чувствительности к ассиметрии цикла напряжении для

рассматриваемого сечения ![]() = 0.

= 0.

![]()

где ![]() = 0,10;

= 0,10;

4. Общий коэффициент запаса прочности

![]()

Условие ![]() выполняется.

выполняется.

С

е ч е н и е 3 –

3

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]() ;

;

![]() .

.

где ![]() Нм – суммарный изгибающий момент с учетом

коэффициента перегрузки КП ;

Нм – суммарный изгибающий момент с учетом

коэффициента перегрузки КП ;

![]() Нм – крутящий момент с учетом коэффициента

перегрузки КП;

Нм – крутящий момент с учетом коэффициента

перегрузки КП;

![]() , т.к. зубчатая передача

прямозубая.

, т.к. зубчатая передача

прямозубая.

W и WК

– моменты сопротивления сечения вала при расчете на изгиб и кручение: для

сплошного круглого сечения ![]()

![]()

А – площадь поперечного сечения: для сплошного круглого сечения ![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений

.

.

Условие ![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]()

![]() ,

,

где ![]()

![]() ,

, ![]() – коэффициенты

снижения предела выносливости

– коэффициенты

снижения предела выносливости

где ![]()

![]()

![]() =0,95,

=0,95, ![]() =0,97;

=0,97;

![]() = 1,7.

= 1,7.

Тогда

![]()

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

где ![]() и

и ![]() – коэффициенты

чувствительности к асимметрии цикла напряжении для рассматриваемого сечения;

– коэффициенты

чувствительности к асимметрии цикла напряжении для рассматриваемого сечения; ![]() = 0.

= 0.

![]()

где ![]() = 0,10;

= 0,10;

4. Общий коэффициент запаса прочности

Условие ![]() выполняется.

выполняется.

Ведомый вал

Материал вала – сталь 40Х,

термообработка – улучшение, ![]() =750 МПа,

=750 МПа, ![]() = 410 МПа,

= 410 МПа, ![]() = 450 МПа.

= 450 МПа.

Из эпюр изгибающих моментов ведомого вала видно, что опасными сечениями

являются сечения под зубчатым колесом и под подшипником.

М2 = 139,7 Нм, М3 = 799,2 Нм.

С

е ч е н и е 2 –

2

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]()

![]() .

.

где ![]() Нм – суммарный изгибающий момент с учетом

коэффициента перегрузки КП;

Нм – суммарный изгибающий момент с учетом

коэффициента перегрузки КП;

![]() Нм – крутящий момент с учетом коэффициента

перегрузки КП;

Нм – крутящий момент с учетом коэффициента

перегрузки КП;

![]() – осевая сила;

– осевая сила;

W и WК – моменты

сопротивления сечения вала при расчете на изгиб и кручение: для сплошного

круглого сечения

![]()

![]()

А – площадь поперечного сечения: для сплошного круглого сечения

![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжении

![]()

Условие ![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() .

.

где ![]()

![]() ,

, ![]() – коэффициенты

снижения предела выносливости:

– коэффициенты

снижения предела выносливости:

где ![]()

![]()

![]() =0,95,

=0,95, ![]() =0,97;

=0,97;

![]() = 1,7.

= 1,7.

Тогда

![]()

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]()

![]()

где ![]() и

и ![]() – коэффициенты

чувствительности к асимметрии цикла напряжении для рассматриваемого

сечения

– коэффициенты

чувствительности к асимметрии цикла напряжении для рассматриваемого

сечения ![]() = 0.

= 0.

где ![]() = 0,10;

= 0,10;

4. Общий коэффициент запаса прочности

![]()

Условие ![]() выполняется.

выполняется.

С

е ч е н и е 3 –

3

Расчет на статическую прочность

1. Нормальные и касательные напряжения при действии максимальных нагрузок

![]() ;

;

![]() ,

,

где ![]() Нм – суммарный

изгибающий момент с учетом коэффициента перегрузки КП;

Нм – суммарный

изгибающий момент с учетом коэффициента перегрузки КП;

![]() Нм – крутящий момент с учетом коэффициента

перегрузки КП;

Нм – крутящий момент с учетом коэффициента

перегрузки КП;

![]() .

.

W и WК

– моменты сопротивления сечения вала при расчете на изгиб и кручение: для

сплошного круглого сечения

![]()

![]()

А – площадь поперечного сечения: для сплошного круглого сечения

![]()

Тогда

![]()

![]()

2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям

![]() ;

;

![]() .

.

3. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжении

![]() .

.

Условие ![]() выполняется.

выполняется.

Расчет на сопротивление усталости

1. Амплитуда напряжений цикла

![]()

![]()

2. Пределы выносливости вала в рассматриваемом сечении

![]() ;

;

![]() .

.

где ![]()

![]() ,

, ![]() – коэффициенты

снижения предела выносливости

– коэффициенты

снижения предела выносливости

где ![]()

![]()

![]() =0,95,

=0,95, ![]() =0,97

=0,97

![]() = 1,7.

= 1,7.

Тогда

![]() ;

;

![]()

3. Коэффициенты запаса прочности по нормальным и касательным напряжениям

![]() ;

;

![]()

где ![]() и

и ![]() – коэффициенты

чувствительности к ассиметрии цикла напряжении для

рассматриваемого сечения

– коэффициенты

чувствительности к ассиметрии цикла напряжении для

рассматриваемого сечения ![]() = 0.

= 0.

![]()

где ![]() = 0,10.

= 0,10.

4. Общий коэффициент запаса прочности

![]()

Условие ![]() выполняется.

выполняется.

9. Проверка соединения с натягом

Вал червячного колеса

Материал вала - сталь 40Х, материал диска колеса - сталь 40ХН.

9.1. Среднее контрольное напряжение

![]() ,

,

где К – коэффициент заноса сцепления К=3;

Т – вращающий момент на колесе, Т=600 Нм;

d – диаметр соединения, d=60 мм;

l – длина сопряжения, l=71 мм;

f – коэффициент сцепления, f=0,14.

![]()

9.2. Деформация деталей

![]() ,

,

где С1, С2 – коэффициенты жесткости

![]() ;

;

![]() ,

,

Е

– модуль упругости, МПа: для стали

– ![]() , чугуна –

, чугуна – ![]() ;

;

d1 – диаметр отверстия

пустотелого вала, d1 = 0, т.к. вал сплошной;

d2 – условный наружный диаметр, d2=dст=93 мм;

![]() – коэффициент

Пуассона: для стали –

0,3, чугуна – 0,25.

– коэффициент

Пуассона: для стали –

0,3, чугуна – 0,25.

Тогда

деформация детали

![]() .

.

9.3. Поправка на обмятие

микронеровностей

Предлагают

предварительно, что точность изготовления вала и отверстия будут

соответствовать восьмому квалитету, и принимают

Rа1= 1,6 мкм, Rа2=3,2 мкм.

Тогда поправка

u =5,5(Ra1 +Ra2)=5,5(1,6+3,2)=26,4 мкм,

где Ra1 и Ra2 – среднее арифметические отклонения профиля поверхностей. Значения берут из чертежей деталей.

9.4. Поправка на температурную деформацию

![]()

где ![]() ,

, ![]() - коэффициенты, 1/0С: для

стали -

- коэффициенты, 1/0С: для

стали - ![]() ; чугуна -

; чугуна - ![]() ;

;

t1, t2 - средняя объемная температура соответственно диска и венца колеса, t1 = 550 С, t2 = 650 С.

9.5. Минимальный натяг

![]() мкм.

мкм.

9.6. Максимальный натяг

Максимальное давление при ![]() = 630 МПа

= 630 МПа

![]() Па.

Па.

Максимальная допускаемая деформация деталей

![]() мкм.

мкм.

Тогда максимально допустимый натяг

![]() мкм.

мкм.

9.7. Выбор посадки. По таблице находят,

что посадка Н7/u7 для которой Nmin=66

мкм, Nmax=108 мкм, что

удовлетворяет условиям: ![]() ;

; ![]() .

.

9.8. Температура нагрева колеса

![]()

![]()

где ![]() – зазор, мкм, для удобства сборки принимают в

зависимости от диаметра d

вала:

– зазор, мкм, для удобства сборки принимают в

зависимости от диаметра d

вала:

|

d, мм |

св. 30 до 80 |

св. 80 до 180 |

св. 180 до 400 |

|

|

10 |

15 |

20 |

Температура нагрева

должна быть такой, чтобы не происходило структурных изменений в материале: для

стали [t] =

230-2400С, для бронзы [t] = 150-2000С. Условие ![]() выполняется.

выполняется.

9.9. Сила запрессовки

![]() .

.

Для сборки данного соединения требуется пресс, развивающий силу 580 кН.

Вал зубчатого

колеса

Материал вала - сталь 40Х, материал колеса - Сталь 40ХН.

9.1. Среднее контрольное напряжение

![]() ,

,

где К – коэффициент заноса сцепления, К=3;

Т – вращающий момент на колесе, Т=600 Нм;

d – диаметр соединения, d=60 мм;

l – длина сопряжения, l=80 мм;

f – коэффициент сцепления f=0,14.

![]() .

.

9.2. Деформация деталей

![]() ,

,

где С1, С2 – коэффициенты жесткости

![]() ;

;

![]() ,

,

Е – модуль упругости, МПа: для

стали – ![]() , чугуна –

, чугуна – ![]() ;

;

d1 – диаметр отверстия

пустотелого вала, d1 = 0,

т.к. вал сплошной;

d2 – условный наружный диаметр, d2=dст=93 мм;

![]() – коэффициент

Пуассона: для стали –

0,3, чугуна – 0,25.

– коэффициент

Пуассона: для стали –

0,3, чугуна – 0,25.

Тогда деформация детали

![]()

9.3. Поправка на обмятие

микронеровностей

Предлагают

предварительно, что точность изготовления вала и отверстия будут соответствовать

восьмому квалитету, и принимают

Rа1= 1,6 мкм, Rа2=3,2 мкм.

Тогда поправка

u =5,5(Ra1 +Ra2)=5,5(1,6+3,2)=26,4 мкм,

где Ra1 и Ra2 – среднее арифметические отклонения профиля поверхностей. Значения берут из чертежей деталей.

9.4. Поправка на температурную деформацию.

Для зубчатых передач поправку ![]() на температурную

деформацию не подсчитывают, а принимают

на температурную

деформацию не подсчитывают, а принимают ![]() .

.

9.5. Минимальный натяг

![]() мкм.

мкм.

9.6. Максимальный натяг

Максимальное давление при ![]() = 630 МПа

= 630 МПа

![]() Па.

Па.

Максимальная допускаемая деформация деталей

![]() мкм.

мкм.

Тогда максимально допустимый натяг

![]() мкм.

мкм.

9.7. Выбор посадки. По таблице находят,

что посадка Н7/t6

для которой Nmin=43 мкм, Nmax=78 мкм, что

удовлетворяет условиям: ![]() ;

; ![]() .

.

9.8. Температура нагрева колеса

![]() ;

;

![]() .

.

Условие ![]() выполняется.

выполняется.

9.9. Сила запрессовки

![]() .

.

Для сборки данного соединения требуется пресс, развивающий силу 580 кН.

10.

Проверка прочности шпоночных соединений

Ведущий вал

Проверяем шпоночное соединение на выходном конце вала.

Соответственно

диаметру dВ1=38 мм и

длине выходного конца l=57 мм

принимаем по ГОСТ 23360-78 призматическую шпонку 12×8×50, t1=5мм. Примем для шпонки

сталь 45.

Проверим соединение на смятие:

![]() ,

,

где Т1 = 49,2 Нм – крутящий момент на ведущем

валу.

Условие ![]() выполняется, где

выполняется, где ![]() – допускаемое

напряжение смятия: для стали

– допускаемое

напряжение смятия: для стали ![]() = 100…120 МПа.

= 100…120 МПа.

Промежуточный и ведомый вал

Проверяем шпоночное соединение на выходном конце валов.

Соответственно

диаметру dВ2=50 мм и

длине выходного конца l=75 мм принимаем

по ГОСТ 23360-78 призматическую шпонку 16×10×70, t1=6 мм .

Примем для шпонки сталь 45.

Проверим соединение на смятие

![]()

где Т2 = 600 Нм – крутящий момент на валу.

Условие ![]() выполняется.

выполняется.

11. Посадки основных деталей редуктора

Зубчатые и червячные колёса на валы - прессовая посадка Н7/t6 и Н8/u8.

Стаканы под подшипники качения в корпусе, распорные втулки - посадка скользящая Н7/h6.

Крышки торцовые узлов на подшипники качения - посадка скользящая Н7/h8.

Сальники - посадка скользящая Н8/h8.

Внутренние кольца подшипников качения на валы посадка напряжённая подшипниковая – k6.

Наружные кольца подшипников качения в корпус- скользящая подшипниковая – Н7.

Муфты - посадка скользящая Н7/h6.

12. Выбор сорта масла

Смазка червячного зацепления производится окунанием червяка в масло, заливаемого внутрь корпуса до уровня обеспечивающего погружение червяка на 10 мм. Смазка зубчатого зацепления производится масляным туманом, который производится крыльчатками, установленными на червячном валу.

При скорости скольжения Vs =8,5 м/c рекомендуемая вязкость масла 15 мм2/c при 1000С принимают масло индустриальное И-Т-С-320 по ГОСТ 20799-75.

Подшипники смазывают пластичной смазкой, которую закладывают в подшипниковые камеры при сборке. Периодически смазку наполняют. Сорт смазки ЦИАТИМ 201 по ГОСТ 6267-74 для -60÷ 900С.

13. Сборка редуктора

Перед

сборкой внутреннею плоскость корпуса редуктора тщательно очищают и покрывают

маслостойкой краской. Сборку производят в соответствии с чертежом общего вида,

начиная с узлов вала.

На ведущий вал насаживают с натягом зубчатые и червячное колёса; между ними устанавливают распорные втулки, и маслоудерживающие кольца и устанавливают конические роликоподшипники на вал зубчатым и червячные колесом и радиальные шарикоподшипники на вал с зубчатым колесом, предварительно нагретые в масле.

Сборные валы вставляют и укладывают в основание корпуса редуктора, надевают крышку корпуса, покрывая поверхность стыка спиртованным лаком. Для центровки устанавливают крышку на корпус с помощью двух штифтов; затягивают болты, крепящие крышку и корпус.

После этого в подшипниковые камеры закладывают пластичную смазку, ставят торцовые крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед установкой сквозных крышек в них закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки винтами.

Далее в конце ведомого вала устанавливают шпонку устанавливают втулочно-кольцевую муфту.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель через смотровое отверстие заливают масло в корпус и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами.

Сборный редуктор обкатывают и подвергают испытанию на станке по программе, устанавливаемой техническими условиями.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов