Главная

Раздел

21. Общие сведения

Содержание

1. Роль и значение транспортирующих машин

2. Назначение машин непрерывного

транспорта

3. Классификация и основные виды

транспортирующих машин

5. Транспортирующие машины

периодического действия

6. Транспортирующие машины

непрерывного действия

7. Основы выбора типа транспортирующей

машины

8. Общие сведения о грузоподъемных

устройствах

9. Общие сведения о машинах непрерывного

транспорта

9.1. Режимы работы, классы использования

и условия эксплуатации машин непрерывного транспорта

9.2. Производительность машин

непрерывного транспорта

9.3. Характеристика

производственных, температурных и климатических условий окружающей среды

10. Характеристика

транспортируемых грузов

Введение

Основой системы массового поточного производства в начале ХХ в. стал сборочный конвейер, создателем которого принято считать американского промышленника, одного из основателей автомобильной промышленности США Генри Форда (1863–1947 гг.).

Сегодня любое промышленное производство оснащено средствами механизированного межоперационного транспорта. Сборочные конвейеры составляют базу современного машиностроения, обеспечивая согласованное и взаимосвязанное выполнение рабочих процессов, устанавливая стабильный ритм работы предприятий.

Важным преимуществом машин непрерывного транспорта перед грузоподъемными машинами и другими машинами циклического действия является возможность безостановочного транспортирования как насыпных, так и штучных грузов в заданном направлении и, во многих случаях, по сложной трассе. При этом рабочее и обратное движения грузонесущего элемента происходят одновременно. Еще одно положительное свойство – возможность сочетания непосредственно транспортирования груза с выполнением ряда определенных технологических операций. Транспортирующие машины отличаются высокой надежностью, удобством эксплуатации и обслуживания; имеют большую длину транспортирования; работают в автоматическом режиме в комплексе с технологическим оборудованием; обеспечивают высокую производительность благодаря непрерывности процесса транспортирования.

При изучении теоретического курса дисциплины «Расчет и проектирование машин непрерывного транспорта» мы познакомимся с устройством, основными конструктивными, эксплуатационными и расчетными параметрами основных типов и основных элементов машин непрерывного действия: конвейеров, эскалаторов, пневматических и гидравлических транспортирующих устройств и вспомогательного оборудования.

В представленном лекционном курсе дана техническая оценка эксплуатационных параметров транспортирующих машин, рассмотрены способы перемещения, загрузки и разгрузки насыпных и штучных грузов и их основные свойства; приведены теоретические сведения и базовые положения расчета, конструирования и эксплуатации основных типов и элементов машин непрерывного транспорта; рассмотрены основы выбора типа транспортирующих машин, а также направления их перспективного развития и использования; дана техническая оценка эксплуатационных параметров основных конструктивных типов и элементов конвейеров.

1. Роль и значение транспортирующих машин

В течение данного курса мы познакомимся с основными типами транспортирующих машин непрерывного действия: конвейерами, эскалаторами, пневматическими и гидравлическими транспортирующими устройствами, а также вспомогательными устройствами транспортирующих систем, которые в совокупности дают полное представление о современных средствах комплексной механизации погрузочно-разгрузочных, транспортных и складских работ.

По принципу действия подъемно-транспортные машины делятся на две группы: периодического и непрерывного действия. К первым относятся грузоподъемные краны всех типов, лифты, средства напольного транспорта (тележки, тягачи, погрузчики), подвесные рельсовые и канатные дороги периодического действия, скреперы и др. подобные машины; ко вторым (их также называют машины непрерывного транспорта или транспортирующие машины) – конвейеры различных типов, устройства пневматического и гидравлического транспорта.

Машины периодического действия характеризуются периодической подачей грузов, при этом загрузка и разгрузка производится при остановке машины. Цикл работы машины периодического действия состоит из остановки для захвата груза, подъема, движения с грузом, опускания, остановки для освобождения от груза и обратного движения без груза, т. е. из попеременно возвратных движений с остановками.

Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины или отдельными порциями в непрерывно движущихся последовательно расположенных ковшах, коробах и др. емкостях. Штучные грузы перемещаются также непрерывным потоком в заданной последовательности один за другим. При этом рабочее (с грузом) и обратное (без груза) движения грузонесущего элемента происходят одновременно. Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента машины непрерывного действия имеют высокую производительность.

2. Назначение машин непрерывного транспорта (МНТ)

Транспортирующие

машины применяют в качестве транспортных средств на заводах, фабриках, в

горнодобывающей промышленности, строительстве, сельскохозяйственном

производстве и других отраслях для перемещения различных насыпных (уголь, руда,

агломерат, цемент, песок, щебень, гравий, грунт, зерно и т. п.) и штучных

(кирпич, пиломатериалы, бревна, трубы, прокатные балки, слитки, детали машин и

др.) грузов по заданной трассе.

Высокая производительность машин непрерывного

транспорта обеспечивается:

- непрерывностью процесса перемещения;

- отсутствием остановок для загрузки или

разгрузки;

- совмещением рабочего и обратного движений

грузонесущего элемента.

Например, современный ленточный конвейер на открытых разработках угля может транспортировать до 30000 т/ч груза и заполнить десять вагонов за одну минуту.

Одновременно с перемещением грузов МНТ могут распределять их по заданным пунктам, складировать, накапливать в определенных местах, перемещать по технологическим операциям. Поточный метод производства и внедрение автоматических линий также основаны на конвейерной передаче изделий от одной технологической операции к другой, когда операции с изделиями последовательно выполняются на движущемся конвейере (например, закалка – отпуск – очистка – охлаждение – окраска – сушка – упаковка и т. д.).

Следовательно,

конвейерный транспорт является составной и неотъемлемой частью современного

технологического процесса – он устанавливает и регулирует темп производства,

обеспечивает его ритмичность. Это обусловливает высокую ответственность МНТ и

накладывает высочайшие требования к проектированию, изготовлению и эксплуатации

оборудования. Нужно также иметь в виду, что МНТ по транспортно-технологическому

назначению не имеют дублеров.

Особую группу транспортирующих машин и установок составляют работающие совместно с ними вспомогательные устройства: питатели, весы, погрузочные машины, бункера, затворы, дозаторы и др.

Промышленный транспорт по территориальному

признаку подразделяется на внешний и внутренний

(внутризаводской). Внешний транспорт предназначен для доставки на предприятие

сырья, топлива, полуфабрикатов, готовых изделий и других материалов; вывоза с

предприятия готовой продукции и отходов.

Внутренний (внутризаводской) транспорт

классифицируется на межцеховой и внутрицеховой.

Выбор средства межцехового транспортирования

определяется масштабом и типом производства. Рациональным решением является

объединение межцехового и внутрицехового транспортирования, исключая промежуточные

перегрузки. Наиболее целесообразным является широкое использование

автоматических линий, объединяющих в процессе перемещения технологические

операции с изделиями (закалка, отпуск, очистка, охлаждение, окраска, сушка,

упаковка и др.).

Выбор типа транспортирующей машины зависит от характера

груза, требуемой производительности, схемы и размеров трассы транспортирования,

допустимых габаритов машин, ее массы и стоимости.

Широкое распространение получили ленточные, пластинчатые,

ковшовые, подвесные конвейеры. Эти конвейеры состоят из тягового и несущего

органов с поддерживающими и направляющими элементами, ведущего (приводного) и ведомого

барабанов или звездочек, натяжного устройства, загрузочного и перегрузочного

устройств, рамы. В ленточном конвейере тяговый орган выполняет также функции

несущего органа. Привод наиболее часто осуществляется от электродвигателя

через редуктор. При необходимости в приводе имеется и тормозное устройство (тормоз

или останов).

Тесная связь конвейеров с общим

технологическим процессом предъявляет к ним высокие требования: надежность, прочность,

долговечность, удобство в эксплуатации, способность работать в автоматическом

режиме.

Конвейеры применяются во всех областях народного хозяйства благодаря высокой производительности, непрерывности перемещения и высокой степени автоматизации. Конструкции конвейеров очень разнообразны. Почти каждый из указанных типов машин имеет конструктивные разновидности, которые мы далее и рассмотрим.

К основным направлениям развития МНТ можно отнести следующее:

- создание конвейеров для бесперегрузочного транспортирования грузов по трассам большой протяженности;

- повышение производительности конвейерного транспорта;

- повышение надежности и упрощение обслуживания;

- автоматизацию управления, в том числе с применением микропроцессорных систем со специализированным программным обеспечением;

- снижение металлоемкости, массы и уменьшение габаритных размеров;

- улучшение условий труда обслуживающего персонала;

- унификацию и нормализацию оборудования.

3. Классификация и основные виды транспортирующих машин

Транспортирующие машины имеют конструктивные особенности и различаются:

– по способу передачи перемещаемому грузу

движущей силы:

а) действующие при помощи

механического привода;

б) самотечные устройства, в которых груз

перемещается под действием собственной силы тяжести;

в) устройства пневматического и гидравлического транспорта, в которых движущей силой является поток воздуха или струя воды.

– по характеру приложения движущей силы и конструкции:

с тяговым элементом (лентой, цепью, канатом); без тягового элемента;

– по роду перемещаемых грузов: для насыпных и

для штучных грузов;

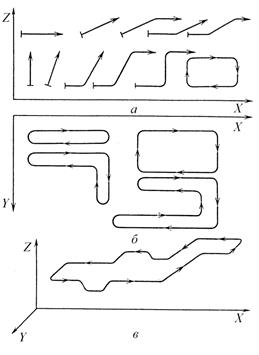

– по направлению и трассе перемещения грузов:

а) вертикально замкнутые, которые

располагаются в вертикальной плоскости и перемещают грузы по трассе, состоящей

из одного или нескольких прямолинейных отрезков;

б) горизонтально замкнутые, которые

располагаются в одной горизонтальной плоскости на одном горизонтальном уровне

по замкнутой трассе;

в) пространственные, которые располагаются в пространстве и перемещают грузы по сложной пространственной трассе с горизонтальными, наклонными и вертикальными участками.

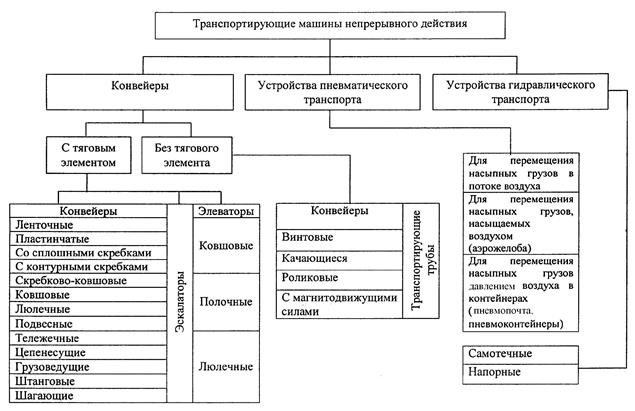

Классификация транспортирующих машин

непрерывного действия представлена на рис. 1.

Схемы трасс перемещения грузов транспортирующими машинами представлены на рис. 2.

По характеру движения

грузонесущего (рабочего) элемента (лента, настил, подвески, тележки) различают

конвейеры

а) с непрерывным движением;

б) с периодическим (пульсирующим) движением (рабочий

элемент может иметь поступательное,

возвратно-поступательное, вращательное, колебательное).

По назначению и положению на производственной

площадке различают конвейеры:

а) стационарные;

б) подвижные

распределительные с собственным попеременно возвратным фиксированным движением

(челноковые);

в) переставные (переставляемые по мере изменения

мест выработки в шахте или карьере);

г) переносные;

д) передвижные.

Рис. 1. Классификация транспортирующих машин непрерывного действия

Рис. 2. Схемы трасс перемещения грузов транспортирующими машинами:

а – вертикально замкнутая; б – горизонтально замкнутая; в – пространственная

Существуют следующие способы перемещения грузов:

- на непрерывно движущемся несущем элементе в

виде сплошной ленты или настила (ленточные, пластинчатые, цепенесущие

конвейеры);

- в непрерывно движущихся

рабочих элементах в виде ковшей, коробов, подвесок, тележек и т.д. (ковшовые,

подвесные, тележечные, люлечные конвейеры, эскалаторы, элеваторы);

- волочением по неподвижному желобу или трубе

непрерывно движущимися скребками (скребковые конвейеры);

- волочением (проталкиванием) по неподвижному

желобу вращающимися винтовыми лопастями (винтовые конвейеры);

- пересыпанием и продольным перемещением во

вращающейся трубе – гладкой или с винтовыми лопастями (транспортные трубы);

- скольжением под действием сил инерции или

перемещением микробросками по колеблющемуся желобу или трубе (качающиеся

инерционные и вибрационные конвейеры);

- на колесах или на тележках по путям,

уложенным на полу помещения вне конструкции конвейера (грузоведущие

конвейеры);

- поступательный перенос на отдельные

фиксированные участки по длине (шагающие конвейеры);

- в закрытой трубе непрерывным потоком во

взвешенном состоянии в струе движущегося воздуха или отдельными порциями под

действием струи воздуха (установки пневматического транспорта, пневмопочта, пневмоконтейнеры);

- в желобе или трубе под действием струи воды

(установки гидравлического транспорта);

- перемещением ферромагнитных грузов в трубе

или желобе под действием бегущего магнитного поля (соленоидные

конвейеры).

4. Грузоподъемные устройства

В зависимости от конструкции механизмов и обслуживаемой зоны грузоподъемные устройства делят на простые (домкраты, лебедки, тали), показанные на рис.3, и сложные (краны, подъемники), показанные на рис.4.

Домкрат - простейшее грузоподъемное устройство в виде толкателя (винтового, реечного, гидравлического), поднимающее груз на небольшую высоту. Винтовой домкрат (рис.3, а) устанавливают под грузом 3. Под действием усилия FР рабочего на рукоятку 2 рычага вращается винт 1 и происходит подъем или опускание груза. Передаточное отношение только винтовой пары 70 ... 80; при усилии рабочего FР = 0,1 ... 0,4 кН грузоподъемность винтового домкрата составляет 7 ... 32 кН.

Рис.3. Простые грузоподъемные устройства

Лебедка - это более сложное устройство - грузоподъемная машина для перемещения груза посредством гибкого элемента. Лебедки бывают тяговые и подъемные. В конструкцию лебедки входит ворот и дополнительная передача в приводе. В вороте (рис.3, б) груз 1 поднимается гибким элементом 2 (канатом или цепью), наматываемым на барабан 3. Барабан, закрепленный на валу, вращается с помощью рукоятки 4. Передаточное отношение ворота невелико; оно равно отношению радиуса приводной рукоятки l к радиусу R барабана, поэтому и грузоподъемность ворота незначительна. В лебедках любое тяговое усилие достигается увеличением передаточного отношения дополнительной передачи, устанавливаемой между валом барабана и рукояткой.

В подъемной лебедке (рис.3, в) груз 1 поднимают гибким элементом 3, наматываемым на барабан 5, который вращается рукояткой 6 через зубчатую или червячную передачу 4. Для подъема свободно подвешенного или движущегося в направляющих груза используют отклоняющий блок 2.

Тяговые лебедки используют для перемещения груза по плоскости или по

направляющим. По конструкции они аналогичны

подъемным.

Лебедки изготовляют с ручным и машинным приводом. Лебедки с приводом от электродвигателя называют электролебедками.

Таль (рис.3, г) - компактная машина цикличного действия для подъема и опускания груза, которая состоит из лебедки и тележки. Поднятый груз удерживается остановом или тормозом. Таль с электрическим приводом ее механизмов называют электроталью. Тали выпускают достаточно большой грузоподъемности.

Грузоподъемный кран - машина цикличного действия, предназначенная для подъема и перемещения в пространстве груза, подвешенного с помощью крюка или удерживаемого другим грузозахватным органом.

Типовыми крановыми механизмами являются: механизм подъема (лебедка с полиспастом); механизмы передвижения, осуществляющие перемещение крана, тележки или тали; механизм изменения вылета путем изменения угла наклона стрелы или перемещения груза по стреле; механизм поворота для вращения поворотной части крана в горизонтальной плоскости.

Рис.4. Схемы настенных консольных поворотных кранов

Для перемещения штучных или насыпных грузов по пространственной трассе произвольной формы и различной протяженности применяют краны стрелового и мостового типов. У кранов стрелового типа (рис.4) груз подвешен к стреле (с постоянным или переменным вылетом) и находится вне опорного контура крана. К кранам этого типа относят настенные и полноповоротные. Настенный кран (рис.4, а) с постоянным вылетом l стрелы, равным расстоянию от оси вращения крана до точки подвеса груза 2 к стреле 1, при подъеме груза имеет зону 3 обслуживания, равную (в плане) половине окружности. У такого крана должен быть механизм подъема груза (лебедка) и механизм поворота стрелы.

В настенном кране с переменным вылетом (рис.4, б) вылет изменяется перемещением по стреле 1 тележки 3 с механизмом подъема 2. Обслуживаемая зона 4 в плане - половина круга. Вылет консольного крана может изменяться также путем подъема и опускания стрелы.

Подъемники используют для подъема грузов (грузовые) или людей (пассажирские) в кабинах либо на площадках, перемещающихся в вертикальных направляющих.

5. Транспортирующие машины периодического действия

К транспортирующим машинам периодического действия относят рельсовый и безрельсовый наземный внутризаводской транспорт: тележки, кары, погрузчики и промышленные роботы.

Тележка - устройство наземного безрельсового транспорта представляет собой платформу, установленную на колесах для перевозки груза. Ручные тележки передвигают рабочие. В автокарах и электрокарах тележка приводится в движение двигателем (внутреннего сгорания или электрическим).

Погрузчики - машины, оборудованные рабочими органами для погрузки, разгрузки и штабелирования грузов, снабжены машинным приводом (автопогрузчик или электропогрузчик).

Промышленный робот-манипулятор используют вместо человека для выполнения однообразных и утомительных погрузочно-разгрузочных работ технологического процесса массового производства.

6. Транспортирующие машины непрерывного действия

К транспортирующим машинам непрерывного действия с тяговым органом относят машины, в которых грузонесущим и тяговым элементом служат лента, цепь или канат. Груз непрерывным потоком перемещается на тяговом элементе или на устройствах, прикрепленных к нему.

В ленточном конвейере (рис. 5.4, а) вращение от двигателя через редуктор передается приводному барабану 1, от которого за счет трения приводится в движение лента 4 с перемещаемым на ее рабочем участке насыпным грузом 5 (груз может быть и штучным). Лента опирается на ролики 2, ее натяжение обеспечивается перемещением натяжного барабана 3

В цепных конвейерах (рис. 5.4, б, в) тяговым элементом является цепь, тяговое усилие от звездочки к цепи передается в результате зацепления. Для транспортирования груза на цепь крепят специальные устройства: пластины (б), скребки (в), ковши, люльки, ступени и подвески.

Цепной пластинчатый конвейер (рис. 5.4, б) состоит из цепи 2 с прикрепленным к ней настилом 1, вместе с которым перемещаются штучные грузы 3 (груз может быть и насыпным). Цепь приводится в движение приводной звездочкой 4 и огибает натяжную звездочку 5.

Рис.5. Транспортирующие машины с тяговым органом

Разновидность пластинчатого конвейера - скребковый конвейер (рис.5, в) - имеет скребки 1, прикрепленные к цепи 2, которые увлекают за собой материал 4, перемещаемый волоком в желобе конвейера.

Другой разновидностью цепного конвейера является подвесной

в котором тяговый орган - цепь - перемещается по подвесному рельсовому пути

либо вместе с подвешенными к ней грузовыми каретками, либо вместе с тележками с

грузами.

Конвейер, предназначенный для перемещения грузов по вертикали - элеватор - может быть ленточным или цепным (рис.5, г). Груз может перемещаться либо в ковшах (ковшовый элеватор), либо в люльках (люлечный элеватор).

К транспортирующим машинам непрерывного действия без тягового органа относят: винтовые, роликовые и инерционные конвейеры, гравитационный транспорт, а также пневматический и гидравлический транспорт.

В винтовом конвейере (рис.6, а) насыпной груз перемещается с помощью вращающегося винта 1, лопасти которого толкают его по желобу конвейера 2.

В роликовом конвейере (рис.6, б) груз 1 перемещается по роликам 2 за счет сил тяжести. В горизонтальном конвейере ролики могут быть приводными.

Рис.6. Транспортирующие машины без тягового органа

Инерционный конвейер (рис.6, г) предназначен для перемещения мелких, штучных или сыпучих грузов на небольшие расстояния. Перемещение грузов происходит за счет сил инерции при возвратно-поступательном движении желоба конвейера 4, который установлен на упругих стойках 1, расположенных наклонно к раме 2. Желоб приводится в движение через кривошипно-шатунный механизм 3. Такой конвейер называют качающимся. Используют также вибрационные конвейеры, в которых перемещение материала происходит за счет вибрации грузонесущего органа и перемещение груза происходит микробросками с отрывом части груза от желоба.

К категории конвейеров без тягового органа можно отнести гидравлические, где груз перемещается вместе с жидкостью по грузопроводу, и пневматические, где грузы в контейнерах перемещаются в трубах сжатым воздухом.

7. Основы выбора типа транспортирующей машины

Основными критериями для выбора типа транспортирующей машины являются технико-экономическая эффективность ее использования, обеспечение надежности ее работы в заданных условиях, удовлетворение комплексу технических требований, охраны труда и техники безопасности.

Технические факторы выбора транспортирующей

машины:

- характеристика перемещаемого груза;

- заданная производительность;

- направление, длина и конфигурация трассы

транспортирования;

- способы загрузки и разгрузки;

- характеристика производственных процессов,

сочетаемых с процессом транспортирования; производственные и климатические

условия.

8. Общие сведения о грузоподъемных устройствах

Грузоподъемные машины характеризуют грузоподъемностью, скоростями движения механизмов, пролетом, вылетом стрелы, высотой подъема груза, режимами работы.

Грузоподъемность машины определяется номинальной (максимальной) массой рабочего груза, на подъем которого она рассчитана. В грузоподъемность включают массу сменных грузозахватных приспособлений. Значения грузоподъемности машин стандартизованы.

Линейные скорости движения (v, м/с) механизмов также стандартизованы. Скорости движения механизмов крана определяются динамическими нагрузками на них.

Вылетом стрелы (L, м) называется расстояние от оси вращения поворотной части крана до оси грузозахватного органа.

Высота подъема (Н, м) груза для башенных и стреловых кранов - это расстояние от уровня кранового пути до грузозахватного органа, для кранов мостового типа - от уровня пола до грузозахватного органа.

Механизмы грузоподъемных машин работают при повторно-кратковременном режиме нагружения. Короткие периоды пусков и торможения чередуются с относительно продолжительными периодами установившегося движения, а также паузами для загрузки и разгрузки крана.

Отношение времени работы механизма tР=tП +tУ в течение цикла к полной продолжительности цикла tЦ = tП+tУ +tТ +tО называется относительной продолжительностью включения двигателя (%) и обозначается

![]()

где tП - время пуска; tУ - время установившегося движения; tТ - время торможения; tО - продолжительность паузы.

Работа механизма грузоподъемной машины характеризуется также следующими показателями:

- коэффициентом использования по грузоподъемности

![]()

где QСР -- средняя грузоподъемность; QН - номинальная грузоподъемность;

- коэффициентом суточного использования

![]()

- коэффициентом

годового использования

![]()

В зависимости от сочетания количественных показателей ПВ и указанных коэффициентов установлены следующие режимы работы грузоподъемных машин: с ручным приводом (Р), с машинным приводом - легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ).

9. Общие сведения о машинах непрерывного транспорта

На всех этапах при проектировании, изготовлении и эксплуатации машин непрерывного транспорта, необходимо четко определить и в дальнейшем учитывать, какие факторы будут накладывать ограничения. Этими факторами могут быть как местные условия, загруженность машины, так и влияние свойств транспортируемого груза.

9.1. Режимы работы, классы использования и условия эксплуатации машин

непрерывного транспорта

Работу конвейера характеризуют следующие факторы:

- фактическое (эксплуатационное) время

работы;

- нагрузки, действующие на конвейер и его

элементы при обеспечении заданной производительности и продолжительности их

действия;

- условия производства и окружающей среды, в которых работает конвейер.

Совокупность этих показателей определяет классы использования, расчетные

и эксплуатационные режимы работы конвейера.

Режимы работы конвейеров.

Известно, что

срок службы машины зависит как от конструкции, так и от интенсивности использования этой машины и её отдельных элементов.

В чем смысл

режима работы? Режим работы конвейера

– комплексная характеристика, учитывающая характер внешних нагрузок и интенсивность

использования машины во время ее эксплуатации.

Классификация

по режимам работы имеет большое значение. Она дает возможность подобрать

определенный конвейер, механизм или сборочные единицы и поэтому служит основой

взаимоотношений между потребителем и изготовителем.

Расчетчик и

конструктор получают исходные данные для проектирования с учетом эксплуатации,

чтобы обеспечить требуемый уровень безопасности, долговечности и надежности.

Характеристика

«режим работы» является определяющей при выполнении расчетов на прочность,

выносливость деталей механизмов и металлоконструкций, при выборе стандартных

изделий (канаты, тормоза, редукторы и т. д.).

Различают

пять режимов работы конвейеров: ВЛ – весьма легкий; Л –

легкий; С – средний; Т – тяжелый; ВТ – весьма тяжелый (табл.2).

Основными показателями для определения режима

являются классы использования конвейера по времени (В) и производительности (П)

для всех видов конвейеров.

Класс использования по времени устанавливается по табл. 1.

Таблица 1. Класс использования по времени

|

Время фактической работы конвейера |

Класс использования по времени |

||||

|

В1 |

В2 |

В3 |

В4 |

В5 |

|

|

В сутки, ч |

До 5 |

Св. 5 до 8 |

Св. 8 до 16 |

Св.16 до 24 |

24 |

|

В год, ч |

До 1600 |

Св. 1600 До 2500 |

Св. 2500 до 4000 |

Св. 4000 до 6300 |

Св.6300 до 8000 |

Таблица 2. Характеристика режимов работы

конвейеров

|

Время работы конвейера в сутки |

Класс использования конвейера по времени |

Режимы работы конвейера |

Примеры использования конвейеров |

|

Менее одной смены |

В1 |

ВЛ |

Периодически

работающие конвейеры (на отдельных

секциях склада, для уборки стружки и т.д.) |

|

Одна смена Две смены Три смены |

В2 В3 В4 |

Л, С С, Т Т, ВТ |

Конвейеры всех

видов, непрерывно работающие (в заданное время)

на предприятиях различных отраслей промышленности |

|

Круглосуточно |

В5 |

ВТ |

Конвейеры для

непрерывных технологических процессов |

9.2. Производительность машин

непрерывного транспорта

Производительность машин непрерывного транспорта – количество материала, проходящего через данное сечение рабочего элемента в единицу времени.

Различают

техническую и эксплуатационную производительности.

Техническая (паспортная) производительность

– это количество груза, перемещаемого в единицу времени при полном (предусмотренном

расчетом) заполнении грузонесущего элемента машины и при сохранении паспортной

рабочей скорости. Эта производительность определяется техническими параметрами

машины и свойствами перемещаемого груза.

По значению

технической производительности определяют параметры машин, обеспечивающих эту

производительность (размеры грузонесущего элемента, рабочая скорость), поэтому

ее называют также расчетной или конструктивной.

Эксплуатационную производительность определяют с учетом конкретных условий эксплуатации (степени заполнения грузонесущего элемента и использования машины во времени). Эта производительность меньше технической.

Техническая и

эксплуатационная производительности связаны между собой соотношением, которое

выражается общим эксплуатационным коэффициентом kэ:

![]()

где kэ – общий эксплуатационный коэффициент; при

непрерывной работе с нормальной загрузкой kэ = 1, при неполной нагрузке и простоях kэ < 1:

![]()

где kн – коэффициент неравномерности загрузки машины; kв – коэффициент

использования по времени; kг – коэффициент готовности машины.

Основной характеристикой транспортирующей машины является ее производительность - объемная (V, м3 /ч), массовая (Q,, т/ч), штучная (Z, шт/ч) (рис.7).

Рис.

7. Виды производительности МНТ

Весовая (массовая) производительность. Считаем, что материал движется сплошным непрерывным потоком (рис. 8)

со скоростью v, м/с, насыпная плотность материала ![]() ,

кг/м3.

,

кг/м3.

Рис.

8. Площадь сечения потока груза

Площадь

поперечного сечения потока груза на несущем органе F, м2.

Среднее

количество груза на единице длины в 1 м, или погонная масса, кг/м,

![]()

секундная

производительность, кг/с,

![]()

тогда часовая

производительность, кг/ч,

![]()

либо, т/ч,

![]()

Так как

![]()

тогда окончательно

производительность, т/ч,

![]()

где F, м2; v, м/с; ![]() ,

кг/м3;

,

кг/м3;

Производительность,

т/ч, можно также записать в следующем виде:

![]()

где F, м2; v, м/с;![]() ,

т/м3.

,

т/м3.

Объемная производительность, м3/ч,

![]()

где F, м2; v, м/с.

Штучная производительность, шт/ч,

![]()

где а – расстояние между штуками (отдельными

единицами груза), м.

Транспортирующая машина характеризуется также длиной транспортирования L и углом наклона конвейера. По аналогии с грузоподъемными машинами введено пять режимов работы конвейеров: весьма легкий, легкий, средний, тяжелый и весьма тяжелый.

Требуемая мощность двигателя. Тяговый орган ленточных и цепных конвейеров движется по замкнутому контуру, который может включать в себя прямолинейные и криволинейные (в поворотных пунктах) участки. На каждом из них он испытывает сопротивления движению, для преодоления которых на приводном барабане или звездочке создается тяговая сила Ft.

Требуемая мощность двигателя для привода конвейера

![]()

где η - к.п.д. привода, включающего обычно двигатель, редуктор, соединительные муфты и приводной барабан.

Использование конвейера по времени

характеризуется коэффициентами Kв.с и Kв.г

Kв.с = tп.с / tс = tп.с / 24,

Kв.г = tп.г / tг = tп.г / 8760,

где tп.с и tп.г – плановое время

работы конвейера в сутки и в год;

tс и tг – календарное время (количество часов в сутки и в год).

Расчетный коэффициент фактического использования конвейера по времени Kв

![]()

где tм – время фактической (машинной) работы конвейера, час;

tп – заданное плановое время работы конвейера, час.

В зависимости от значений коэффициентов Kв.с, Kв.г, Kв и количества времени работы существует пять классов использования

конвейеров по времени работы в сутки и в год: В1; В2;

В3; В4; В5 (табл.1).

Классы использования конвейера по

производительности характеризуются общим коэффициентом загрузки:

![]()

где Qcр и Qmax – средняя и максимальная массовые производительности

конвейера, т/час;

Zc и Zmax – средняя и максимальная штучные

производительности, шт/час.

Максимальной считается такая производительность, которую можно обеспечить при полном использовании загрузочного устройства (питатель, загрузчик и т. п.), т. е., конвейер не сможет переместить больше, чем на него может погрузить установленное перед ним загрузочное устройство при своей наибольшей производительности.

Средняя

производительность конвейера:

![]()

где Qi – производительность конвейера в определенный промежуток времени τi (час) в

общем периоде рабочей смены, т/час;

tсм=Στш –общее машинное время работы конвейера в смену, час.

Подобным образом определяется средняя штучная

производительность Zc (шт./час).

В зависимости от значений коэффициента

загрузки Kп существует три класса использования конвейера по производительности: П1; П2; П3.

Зная

коэффициент загрузки, можно определить класс использования по

производительности (табл. 3).

Таблица 3. Класс использования по производительности

|

Класс использования

по производительности |

П1 |

П2 |

П3 |

|

Коэффициент загрузки

KП |

До 0,25 |

Св.0,25 до 0,63 |

Св.0,63 до 1,0 |

Режимы работы

конвейеров определяются по сочетаниям классов использования по времени и производительности

(табл. 4).

Таблица

4. Режимы работы

|

Класс использования по времени |

Класс использования

по производительности |

||

|

П1 |

П2 |

П3 |

|

|

В1 В2 В3 В4 В5 |

ВЛ Л С Т Т |

ВЛ Л С Т ВТ |

Л С Т ВТ ВТ |

Классы использования конвейера по

грузоподъемности при транспортировании штучных грузов характеризуются коэффициентами

максимальной Kм.н и эквивалентной Kэ.н загрузки.

В зависимости от значений этих коэффициентов существуют три класса использования

конвейера по грузоподъемности Н1; Н2; Н3.

Использование конвейера по нагружению (натяжению) тягового элемента характеризуется

коэффициентами максимального Kм.ц и эквивалентного Kэ.ц натяжения,

в зависимости от величин этих коэффициентов существуют три класса использования

конвейера по нагружению тягового элемента Ц1; Ц2; Ц3.

Классы использования конвейера по грузоподъемности

(Н) и по натяжению тягового элемента (Ц) являются дополнительными признаками и

учитываются в поверочных расчетах, сравнительном анализе конвейеров, в расчетах

долговечности элементов конвейера.

9.3. Характеристика производственных, температурных и климатических условий окружающей среды

При проектировании и эксплуатации машин

непрерывного транспорта необходимо учитывать производственные, температурные и

климатические условия окружающей среды.

Окружающая конвейер среда характеризуется:

- климатическими условиями;

- температурой;

- составом и концентрацией пыли;

- влажностью воздуха;

- насыщением воздуха парами химических веществ, газами и т. п.

- пожаро- и взрывоопасностью.

Исполнения конвейеров с учетом климата использования:

– умеренного – У;

– холодного – ХЛ;

– влажного тропического – ТВ;

– сухого тропического – ТС;

– общеклиматического – О.

Если конвейер устанавливается в нескольких помещениях с различными производственными и температурными условиями, то в качестве расчетной базы принимается помещение с наихудшими условиями.

Условия эксплуатации могут быть:

- хорошие (легкие);

- средние;

- тяжелые;

- весьма тяжелые.

Разделяют качественные и количественные показатели условий работы конвейеров. Качественные показатели характеризуют место установки конвейера, в том числе доступность для обслуживания, освещенность и т. д., а количественные показывают численные значения факторов, влияющих на работу конвейера (например, влажность, температура, запыленность и т. д.). Важно оценить весь комплекс показателей в целом и назначить соответствующие условия работы.

Если конвейер располагается в нескольких

помещениях с различными производственными и температурными условиями, то в

качестве расчетной базы применяют наихудшие условия эксплуатации.

Показатели, определяющие условия работы конвейеров, приведены в табл. 5.

Таблица 5. Условия работы конвейера

|

Показатель |

Условия работы |

|||

|

Легкие |

Средние |

Тяжелые |

Весьма тяжелые |

|

|

Время работы в сутки, ч |

До 6 |

6…12 |

12…18 |

Св. 18 |

|

Свойства груза: - насыпная плотность, т/м3; - размер куска, мм; - абразивность и коррозионность |

До 0,6 До 20 Нет |

0,6…1,1 20…60 Слабые |

1,1…2,0 60…160 Средние |

Св. 2,0 Св. 160 Сильные |

|

Влажность воздуха, % |

До 50 |

50…65 |

65…90 |

Св. 90 |

|

Наличие в воздухе абразивной пыли, мг/м3 |

До 10 |

10…100 |

100…150 |

Св. 150 |

|

Температура окружающего воздуха, °С: от до |

+ 5 + 25 |

0 + 30 |

– 20 + 30 |

– 40 + 40 |

|

Место установки конвейера и его характеристика |

Чистое, сухое, отапливаемое помещение; отсутствует абразивная пыль; конвейер доступен для осмотра и ремонта |

Отапливаемое помещение; небольшое количество абразивной пыли; временами влажный воздух; средняя доступность для обслуживания |

Работа в неотапливаемых помещениях с естественной вентиляцией, под навесами или легкими укрытиями с условиями, близкими к условиям открытого воздуха, на открытом воздухе. Возможны большое количество абразивной пыли или повышенная влажность воздуха. Плохая доступность для обслуживания |

Работа в неотапливаемых помещениях с условиями, близкими к условиям открытого воздуха и на открытом воздухе в очень пыльной атмосфере и при наличии факторов, вредно влияющих на работу конвейера |

10. Характеристика и свойства транспортируемых грузов как объектов перемещения

Для правильного выбора типа конвейера необходимо учитывать существенные для процесса транспортирования физико-механические свойства грузов. Грузы, перемещаемые машинами непрерывного транспорта, разделяют на штучные и насыпные (навалочные, массовые).

Штучными называют единичные грузы, транспортируемые отдельными единицами или группой единиц. Разновидностью их являются грузы в таре. Тарой служат ящики, бочки, мешки, кипы, контейнеры, поддоны и пакеты.

Размеры и виды тары обычно стандартизованы, что упрощает процесс транспортировки. Использование тары улучшает возможности применения машин непрерывного транспорта и их сочетания с транспортными средствами (вагоны, автомобили), сокращает число перегрузок, способствует унификации грузонесущих элементов машин.

Тару широко используют при перемещении грузов подвесными, роликовыми, пластинчатыми конвейерами.

Штучные грузы характеризуются следующими свойствами:

- габаритными размерами;

- конфигурацией;

- массой одной штуки;

- хрупкостью;

- температурой;

- острокромочностью;

- коэффициентом внешнего трения о поверхность грузонесущего органа.

Тарно-штучные грузы весом до 15 кг – легкие; от 15 до 50 кг – средние; от 50 до 200 кг – тяжелые; свыше 200 кг – весьма тяжелые.

Размеры штучных грузов:

- от нескольких сантиметров (почтовые отправления);

- до нескольких метров (прокат, лесоматериалы).

Насыпные грузы

(транспортируемые машинами непрерывного действия) – это массовые кусковые,

зернистые, порошкообразные и пылевидные материалы, хранимые и перемещаемые навалом

(руда, уголь, торф, щебень, зерно, песок, цемент).

Свойства насыпных грузов:

- плотность;

- кусковатость

(размер и форма частиц);

- влажность;

- угол естественного откоса;

- подвижность частиц;

- коэффициент внешнего трения о грузонесущие

элементы;

- абразивность;

- крепость;

- коррозионность;

- липкость;

- ядовитость;

- взрывоопасность;

- способность самовозгораться, слеживаться,

смерзаться.

Рассмотрим свойства насыпных грузов

подробнее.

1. Плотность

– отношение массы груза к занимаемому им объему ρн, т/м3.

Различают плотность груза свободно

насыпанного (разрыхленного); механически уплотненного; в естественном плотном

массиве.

Коэффициент разрыхления

![]()

где ρП – плотность в массиве;

ρ – плотность в

разрыхленном состоянии.

Для грузов,

представляющих собой куски различной крупности, используют понятие насыпной

плотности, численно равной массе единицы объема груза при свободной насыпке.

По плотности грузы разделяют на следующие группы:

- легкие

(торф, кокс, мука, древесные опилки) – ![]() т/м3;

т/м3;

- средние (зерно, шлак, каменный уголь) – ![]() т/м3;

т/м3;

- тяжелые (гравий, щебень, песок) – ![]() т/м3;

т/м3;

- весьма тяжелые (железная и медная руда) – ![]() т/м3.

т/м3.

2. Кусковатость (гранулометрический

состав) – количественное распределение частиц по крупности.

Если частица

(кусок) в трех измерениях имеет размеры аx, аy, и аz, то расчетный размер куска ![]() .

.

Кусковатость с частицами размером более 0,05 мм определяют

ситовым анализом (грохочением); если менее 0,05 мм –

проводится гидравлический анализ. Критерий – различие скорости оседания в воде.

Насыпные

грузы по однородности кусков разделяются на рядовые и сортированные.

Для рядовых

грузов коэффициент однородности размеров частиц груза

![]()

где amax и amin – соответственно наибольший и наименьший размеры частицы.

Для сортированных (просеянных, разделенных на

однородные фракции) грузов

![]()

Все насыпные

грузы – и рядовые, и сортированные – характеризуются размером типичного куска a’:

- для сортированных грузов

![]() ;

;

- для рядовых грузов учитывается их процентное

содержание в пробе А

(рис. 9):

![]() .

.

Рис. 9. Гранулометрический состав

груза

Куски груза размером от 0,8атах до атах составляют группу наибольших кусков.

Размер типичного куска:

а) для рядового материала при массе группы

наибольших кусков А

меньше 10% массы пробы

![]() ;

;

б) для рядового материала при массе группы

наибольших кусков А

больше 10% массы пробы

![]()

В зависимости

от размера а'

типичного куска насыпные грузы делятся, мм:

- на особо крупнокусковые (например, камни) – 320 < а' <

500;

- крупнокусковые (например,

руда) – 160 <

а' < 320;

- среднекусковые (например,

уголь) – 60 <

а' < 160;

- легкокусковые (например,

щебень) – 10 <

а' < 60;

- крупнозернистые (например,

зерно) – 2 <

а' < 10;

- мелкозернистые (например,

крупный песок) – 0,5 < а' < 2;

- порошкообразные (например,

мелкий песок) – 0,05 < а' < 0,5;

- пылевидные (например, цемент) – а' < 0,05.

Кусок

размером более 500 мм считается «негабаритом» и перед транспортированием должен

дробиться.

Кусковатость насыпных грузов учитывается при определении размеров

несущих элементов конвейеров (ширины ленты, настила), а также выходных

отверстий бункеров, воронок.

При

транспортировке пылевидных грузов требуется применять герметичные конвейеры и

предусматривать меры против пылеобразования, особенно в местах

погрузки-выгрузки.

3. Влажность насыпного груза ωв (%) – это отношение массы содержащейся в грузе воды к

массе высушенного груза:

![]()

где mв и mв – массы порций влажного и просушенного грузов.

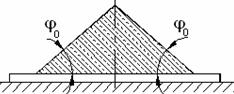

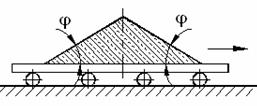

4. Угол естественного откоса груза φ0 – это угол между образующей конуса из свободно насыпанного груза и горизонтальной плоскостью. Различают углы естественного откоса груза в покое φ0 и в движении φ (рис. 10).

а)  б)

б)

Рис. 10. Расположение насыпного груза: а – в покое; б – в движении

Для

определения этого угла груз насыпается в цилиндр, не имеющий дна и крышки,

который установлен на горизонтальной плоскости (рис. 11, а). Затем цилиндр медленно поднимается вверх. Так образуется конус

из свободно насыпанного груза (рис. 11, б).

Этот угол

зависит от взаимной подвижности частиц груза, которая, в свою очередь, зависит

от сил трения между ними и сил сцепления между частицами.

При движении

груз рассыпается сильнее, что необходимо учитывать при проектировании

конвейера, а именно при выборе размеров рабочих элементов. При сдвиге и

последующем равномерном движении угол откоса груза в движении ![]() ; при реальной работе конвейера

возникают дополнительные колебательные воздействия на

груз, что приводит к более значительному рассыпанию груза, поэтому угол реального

расположения материала на движущемся грузонесущем органе

; при реальной работе конвейера

возникают дополнительные колебательные воздействия на

груз, что приводит к более значительному рассыпанию груза, поэтому угол реального

расположения материала на движущемся грузонесущем органе ![]() .

.

Рис. 11. Схема к

определению угла естественного откоса насыпного груза:

а – заполненный грузом цилиндр; б – конус

из свободно насыпанного груза

5. Подвижность (сыпучесть) – характерная особенность сыпучих материалов, связана с величиной угла

естественного откоса груза. Зависит, как уже упоминалось выше, от сил

трения между частицами и сил сцепления между частицами груза. Рассмотрим

диаграмму напряжений в сыпучем теле (рис. 12).

Угол наклона

прямой ![]() , называемый углом внутреннего

трения груза, выражает зависимость сопротивления сдвига материала (касательных

напряжений)

, называемый углом внутреннего

трения груза, выражает зависимость сопротивления сдвига материала (касательных

напряжений) ![]() от внутреннего нормального напряжения

от внутреннего нормального напряжения ![]() . Отличен для разных

материалов.

. Отличен для разных

материалов.

Рис.

12. Диаграмма напряжений в сыпучем теле

Условие начала взаимного

движения частиц

![]() ,

,

где ![]() – наибольшие касательные напряжения в заданной

точке насыпного груза, Па.

– наибольшие касательные напряжения в заданной

точке насыпного груза, Па.

При этом ![]() называется коэффициентом внутреннего трения материала;

называется коэффициентом внутреннего трения материала;

![]() – начальное сопротивление

сдвигу (характеризует начальную силу сцепления между частицами). При

– начальное сопротивление

сдвигу (характеризует начальную силу сцепления между частицами). При ![]() – идеально сыпучие грузы;

– идеально сыпучие грузы; ![]() – связные грузы. Для хорошо

сыпучих грузов угол естественного откоса равен углу внутреннего трения, т. е.

– связные грузы. Для хорошо

сыпучих грузов угол естественного откоса равен углу внутреннего трения, т. е. ![]() .

.

Подвижностью частиц груза (табл. 6) определяется площадь сечения груза на движущейся опорной плоскости (лента или настил конвейера).

Таблица

6. Группы подвижности частиц грузов

|

Подвижность частиц груза |

Насыпные грузы |

Угол естественного откоса груза в покое φ0, град |

Расчетный угол естественного откоса груза в движении φ, град |

|

Легкая |

Апатит, сухой песок, сухая галька, пылеуголь |

30–35 |

10 |

|

Средняя |

Влажный песок, формовочная земля, каменный уголь, камень, щебень, торф |

40–45 |

15 |

|

Малая |

Сырая глина, гашеная известь |

50–56 |

20 |

6. Коэффициент внешнего трения fо о

грузонесущие элементы зависит от того, в покое материал или в движении, и

определяется экспериментально. Угол наклона конвейеров обычно не превышает угла

внешнего трения.

7. Абразивность –

способность груза истирать рабочие поверхности элементов конвейера, зависит от

твердости частиц груза по 10-балльной шкале. По степени абразивности насыпные грузы делятся на группы:

А – неабразивные;

В – малоабразивные;

С – средней абразивности;

D – высокой абразивности.

Кроме отмеченных основных свойств, насыпные грузы характеризуются рядом других, не менее важных, а во многих случаях и решающих при выборе схемы транспортирования и элементов транспортирующих устройств:

8. Крепость (крепкость)

груза характеризуется коэффициентом крепости:

![]()

где σсж – предел прочности образца груза при сжатии (МПа).

9. Слеживаемость

– способность насыпного груза (глина, соль, цемент) терять подвижность при

длительном хранении.

10. Липкость – способность насыпного груза (глина, мел) прилипать к твердым телам. Обычно характерна для влажных грузов, но иногда проявляется и для сухих, особенно тонкодисперсных грузов.

11. Режущая способность (наличие острых углов, граней у кусков).

12. Коррозионность – способность вызывать коррозию соприкасающихся с грузом материалов, например, соль, химические удобрения.

13. Гигроскопичность - склонность к поглощению влаги из окружающего воздуха.

14. Высокая температура.

15. Смерзаемость.

16. Сводообразование - образование сводов из частиц груза над выпускными отверстиями бункеров.

17. Самовозгораемость - способность к воспламенению под действием происходящих в грузе химических реакций, например, влажное зерно, уголь каменный, карбид кальция.

18. Взрывоопасность - кроме взрывчатых, характерно для пылящих грузов, например, мука, зерно, уголь.

19. Хрупкость - склонность к разрушению частиц в процессе загрузки, транспортирования и разгрузки.

20. Вредность для здоровья - химические, пылящие, ядовитые, радиоактивные, выделяющие резкие запахи грузы.

21. Волокнистость.

22. Биологическая активность.

Вопросы для самопроверки

- Каково назначение машин непрерывного

транспорта?

- Как классифицируются грузоподъемные и транспортные устройства?

- Определите характеристики грузоподъемных и транспортирующих машин.

- Перечислить основные требования, предъявляемые при выборе

транспортирующей машины.

- Чем обеспечивается высокая

производительность машин непрерывного транспорта?

- Перечислить основные классификационные

признаки транспортирующих машин.

- Представить основную классификацию

транспортирующих машин непрерывного действия.

- Назвать основные способы перемещения грузов

на транспортирующих машинах.

- Какими основными факторами и техническими

параметрами обеспечивается выбор транспортирующей машины?

- Дайте определение производительности транспортирующей машины в общем виде.

- Чем отличаются техническая и эксплуатационная производительности?

- Как определяется массовая (весовая) производительность?

- Как определяется объемная производительность?

- Как определяется штучная производительность?

- Охарактеризовать основные режимы и классы

использования конвейеров.

- Назовите характерные типы конвейеров в зависимости от применения, типа перемещаемого груза и транспортно-технологических функций.

- Какими параметрами характеризуются классы использования конвейеров?

- Перечислите и охарактеризуйте конвейеры в зависимости от климатических условий работы?

- Почему необходимо знать основные свойства грузов при расчете подъемно-транспортных машин?

- Перечислить и дать определение основным

свойствам сыпучих и штучных грузов.

- Перечислить и дать определение основным свойствам насыпных грузов.

- Какие виды трений различают при анализе технологических свойств грузов?

- Чем определяются условия работы машин непрерывного транспорта?

- Чем определяются режимы работы машин непрерывного транспорта?

- Назовите физико-механические характеристики насыпного груза как объекта перемещения.

- Что такое насыпная плотность? На что влияет насыпная плотность?

- Что такое угол естественного откоса груза? От чего зависит величина угла для того или иного насыпного груза?

- Назовите физико-механические характеристики штучного груза как объекта перемещения.

- Чем характеризуется гранулометрический

состав насыпных грузов? Назвать основные группы насыпных грузов в зависимости

от размеров их частиц.

- На какие группы классифицируется насыпной

груз в зависимости от его плотности?

- Каким параметром определяется группа

подвижности частиц груза?

- От чего зависит группа абразивности

груза?

- Как влияют свойства груза на выбор

параметров транспортирующей машины?

- Назовите основные тенденции в развитии транспортирующих машин.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов