Главная

Раздел

25. Ленточные конвейеры

Содержание

1. Назначение и область применения

ленточных конвейеров

2. Современное конвейерное

оборудование и тенденции его развития

3. Общее устройство ленточного

конвейера

4. Классификация ленточных

конвейеров

5. Элементы ленточных конвейеров

5.3. Выбор параметров верхних рядовых

желобчатых роликоопор

5.4. Выбор параметров нижних рядовых прямых

роликоопор

5.5. Выбор параметров специальных роликоопор

5.6. Расположение роликоопор по трассе конвейера

5.7. Приводы ленточных конвейеров

5.8. Конструкции и расчет барабанов

5.13. Очистные устройства для

очистки лент и барабанов

5.14. Опорные

металлоконструкции конвейера

5.15. Контрольные и предохранительные

устройства (датчики)

5.16. Стыковка резинотканевой

конвейерной ленты

6. Расчет ленточных конвейеров

6.3. Предварительный выбор

тягового органа конвейера

6.4. Тяговый расчет ленточного

конвейера

6.4.1. Синтез трассы конвейера

6.4.2. Тяговый расчет конвейера

методом обхода трассы по контуру

7. Монтаж ленточных конвейеров

8. Техническое обслуживание

механизмов и деталей конвейеров

9. Ленточные конвейеры специальных

типов с прорезиненной лентой

10. Ленточные конвейеры с

металлическими лентами

11. Примеры существующих ленточных

конвейеров

Ленточные

конвейеры являются наиболее распространенным средством непрерывного транспорта благодаря высокой производительности, большой

длине транспортирования, высокой надежности, простоте конструкции и

эксплуатации. Ленточные конвейеры широко используются для перемещения

насыпных и штучных грузов во всех отраслях промышленности и сельского

хозяйства, при добыче полезных ископаемых, в металлургическом производстве, на

складах и в портах в качестве элементов погрузочных и перегрузочных устройств и

технологических машин. Ленточные конвейеры обеспечивают высокую производительность

(до 30000 т/ч) независимо от длины установки со скоростью транспортирования до

6,3 м/с. Могут быть как самостоятельными

машинами, так и входящими в состав более сложных погрузочно-разгрузочных,

строительных, путевых машин.

1. Назначение и область применения ленточных конвейеров

Ленточный

конвейер – это транспортирующая

машина для перемещения в горизонтальном и наклонном направлениях насыпных и

штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Тяговым

(и одновременно грузонесущим) органом такого конвейера является закольцованная

вокруг концевых барабанов лента. Ленточные конвейеры являются наиболее

распространенным типом машин конвейерного транспорта. Из всего парка

конвейерных установок около 90% составляют ленточные конвейеры. Наиболее широко

благодаря высокой производительности (до 30 000 т/ч), большой длине транспортирования

(до 3…4 км в одном конвейере), простоте конструкции, эксплуатации и высокой

надежности ленточные конвейеры применяются:

– в производстве нерудных строительных материалов

– для транспортировки известняка от карьеров до цементных заводов, гравия и

щебня – от карьеров до гравийно-щебеночных и обогатительных фабрик, песка – от

карьеров до грузовых причалов и т. д.;

– на металлургических предприятиях – для доставки руды,

концентрата и известняка от вагоноопрокидывателей на

складе сырых материалов и со складов на аглофабрику;

агломерата – от аглофабрики в бункера доменного и

сталелитейного цехов; угля – от вагоноопрокидывателей

на склад угля и углепереработку, со склада угля и углепереработки

на коксовые батареи; кокса – от коксовых батарей в бункера доменного цеха; угля –

со склада или от углемойки до ТЭЦ;

сыпучих материалов для сталеплавильных цехов – со склада в бункера и известняка

на известково-обжигательные установки; окатышей – с фабрики окомкования, извести и боксита в расходные бункера

конвертерного цеха; гранулированного шлака, дробленой пемзы, глиноземистого

клинкера – от отделений переработки, доменных и сталеплавильных шлаков на

склады и к погрузочным устройствам; коксовой мелочи – из коксохимического

и доменного цехов; окалины – к

погрузочным устройствам для отправки на внешнюю сеть и т. д.;

– на машиностроительных предприятиях – для

транспортирования узлов и деталей машин, заготовок и т. д.;

– на тепловых электростанциях – для

транспортировки топлива от приемных устройств и вагоноопрокидывателей

на склады и со складов в бункера мельниц или котельных агрегатов;

– в гидроэнергостроительстве

– для транспортировки щебня, гравия, песка, глины, суглинка и крупнокусковых

материалов от карьеров до мест строительства насыпных

земляных и каменно-набросных плотин и дамб;

– в химической промышленности – для

транспортировки сыпучих материалов от складов до агрегатов в начале технологического

процесса и в самом технологическом процессе, вывоза готовой продукции на склад,

а также отходов производства в отвалы;

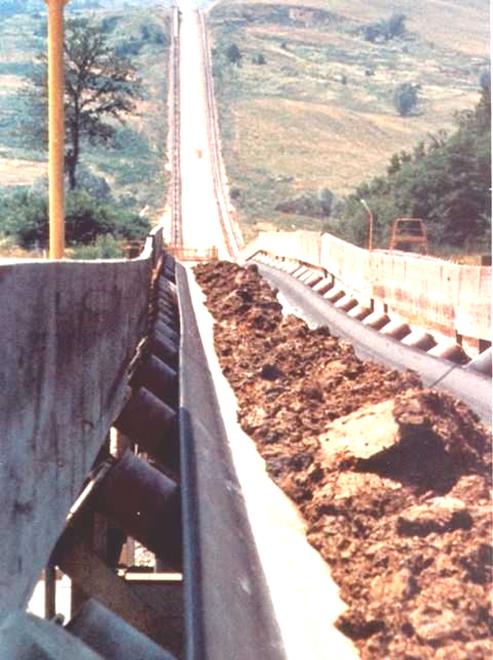

– на открытых горных разработках – для

транспортировки полезных ископаемых от добывающих механизмов до промежуточных

складов или мест переработки горной массы, а также вскрышных пород в отвалы;

– в

целлюлозно-бумажной промышленности – для транспортировки привозной

технологической щепы от приемных устройств на биржу и с биржи в варочный цех,

балансовой и дровяной древесины – из распиловочного цеха в

древесно-приготовительный цех, на склад и др.

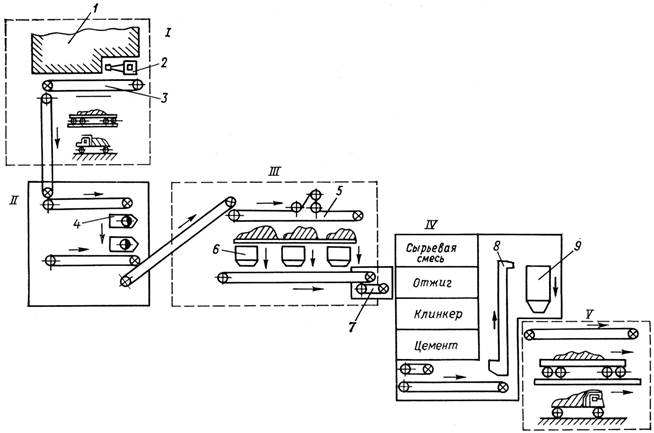

Применение ленточных конвейеров положено в основу

транспортных цепей большого числа технологических производств во многих

отраслях промышленности. Так, на рис. 1 приведена схема транспортной технологической

структуры производства цемента, состоящая из пяти технологических звеньев и включающая

добычу и доставку сырья, его обогащение и складирование, технологическое

производство и отгрузку продукции.

В зависимости от местных условий

ленточные конвейеры работают при одно-, двух-, трех- и

четырехсменном режимах, пяти-, шести- и семидневных

рабочих неделях. Количество рабочих дней в цехах и на участках, где установлены

ленточные конвейеры, чаще всего составляет 260, 300, 365 в год, а при сезонной

работе – не более 100. Число устанавливаемых на отдельных предприятиях

ленточных конвейеров зависит от технологической структуры и мощности

производства и составляет от нескольких единиц до нескольких сотен.

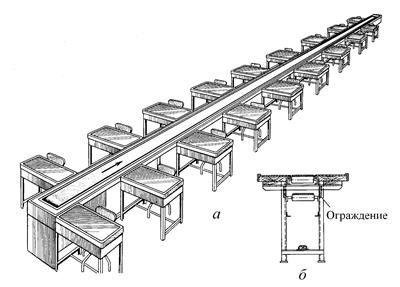

Ленточные конвейеры устанавливаются в цехах, складах,

на открытом воздухе в карьерах, на эстакадах, открытых площадках (с навесами,

кожухами, козырьками), в туннелях, но в большинстве случаев – в галереях

(отапливаемых или неотапливаемых). Температура окружающего воздуха при

установке конвейеров на открытых площадках колеблется от – 50 до + 45 °С.

Рис. 1. Технологическая схема применения конвейеров на примере производства цемента: I – добыча и доставка известняка;

II – обогащение (дробление, сортировка, помол); III – складирование; IV – участок технологического оборудования для получения цемента;

V – отгрузка; 1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортировочное оборудование;

5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер

Достоинством ленточных конвейеров является высокая, практически любая требующаяся производительность, простота конструкции, большие скорости ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность.

В

отличие от железнодорожного и автомобильного транспорта конвейеры можно

использовать при больших углах наклона трассы (до 18…20°). При этом значительно уменьшаются затраты на

капитальные работы по подготовке трассы, поэтому конвейерный транспорт выгодно

применять при весьма больших грузопотоках. Использование конвейерного

транспорта приводит к заметному росту производительности труда при транспортировании,

так как этот вид транспорта легко автоматизируется. Статистика показывает, что

по сравнению с железнодорожным и автомобильным транспортом конвейерный

транспорт наиболее безопасен.

К недостаткам ленточных конвейеров следует отнести требование строгой прямолинейности трассы в плане, высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы > 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов, малый срок службы конвейерной ленты, на долю которой приходится до половины стоимости всей конвейерной установки. Ленточный конвейер чувствителен к характеру перемещаемого груза. Обычными ленточными конвейерами можно перемещать грузы крупностью до 300…400 мм. Транспортирование липких, сильно увлажненных грузов связано с трудностями, возникающими при очистке ленты после разгрузки.

2. Современное конвейерное оборудование и тенденции его развития

В

настоящее время накоплен значительный опыт проектирования и эксплуатации

ленточных конвейеров.

На

Курской магнитной аномалии работает мощная конвейерная линия протяженностью около

14 км, включающая 11 перегрузочных пунктов и предназначенная для

транспортирования руды из карьера на обогатительную фабрику.

В штате Аризона (США) для доставки от места добычи к

пункту погрузки в железнодорожные вагоны используют конвейерную линию длиной

10,5 км и производительностью 1260 т/ч. Она состоит из трех ставов с двумя

приводами мощностью 660 кВт. Первый став поднимает груз на высоту 229 м, второй

с приводом мощностью 358 кВт стоит горизонтально, третий спускает уголь и в

конце поднимает его на высоту 2,5 м.

В Марокко для доставки фосфатной руды на

обогатительную фабрику эксплуатируют конвейерную линию протяженностью около 15

км, состоящую из четырех конвейеров. Лента конвейера резинотросовая шириной

1200 мм.

Фирмой «Крупп» (Германия)

изготовлена линия из 11 ленточных конвейеров общей протяженностью 100 км.

Среднегодовая производительность линии 10 млн. т, ширина резинотросовой ленты

1000 мм, скорость движения 4,5 м/с.

Разработана конвейерная линия Германия – Нидерланды

протяженностью 206 км, которая транспортирует руду Рурского промышленного

района. Производительность системы 7200 т/ч, скорость ленты

5 м/с, ширина ленты 1400 мм.

Наибольшая в мировой практике производительность

ленточных конвейеров достигнута на угольных разрезах Германии, где

эксплуатируются конвейеры с лентой шириной 3000 мм, с производительностью, превышающей

30 000 м3/ч разрыхленной массы.

Ленточные конвейеры имеют длину на один став до 10 км,

скорость движения ленты до 10 м/с и ширину ленты до 3,6 м. При тяговом каркасе

ленты из хлопчатобумажных тканевых прокладок длина горизонтального конвейера

рекомендуется до 1000 м и высота подъема до 50 м; при каркасе из синтетических

тканей соответственно 2000 и 100 м, а резинотросовые ленты рекомендуются при

длине конвейера более 2000 м и высоте подъема свыше 100 м.

Изучение опыта эксплуатации отечественного

конвейерного транспорта показало, что наибольшее число ленточных конвейеров

эксплуатируется на предприятиях промышленности строительных и нерудных материалов,

а также при погрузочно-разгрузочных работах. Более

половины всех эксплуатируемых ленточных конвейеров – горизонтальные и

слабонаклонные (до 10°). Только 3% из них имеют угол наклона, превышающий угол трения груза о

ленту. В широких пределах изменяются параметры

ленты (ширина 150…1800 мм, скорость движения 0,1…3,5 м/с). У 92 %

конвейеров из их общего числа скорость движения ленты составляет до 2 м/с, наиболее распространенная

скорость 1,1…1,6 м/с (41 %). Узкими лентами (шириной до 800 мм) оснащены 83 %,

а широкими (1000 мм и более) 17 % конвейеров.

Увеличение объемов грузопереработки

делает необходимым повышение производительности ленточных конвейеров, что

достигается увеличением ширины ленты, оптимизацией ее профиля и повышением

скорости. Наиболее часто увеличивают ширину ленты, однако это связано с ростом

конструктивных размеров элементов конвейера, заменой роликоопор

и других деталей, с ростом капиталовложений.

Оптимальный

профиль ленты можно получить при трехроликовой опоре

увеличением угла наклона боковых роликов в пределах 35…50° и уменьшением длины среднего ролика в пределах

(0,22…0,32)B, где

B – ширина

ленты. Изменением профиля ленты можно повысить производительность

конвейера на 5…10 % по сравнению с нормализованными величинами. В новых

конструкциях ленточных конвейеров изменение профиля уже предусмотрено, и

поэтому нельзя рассчитывать на возможность

дальнейшего повышения производительности. Сокращенная длина среднего ролика роликоопор положительно отражается на загрузке подшипников,

однако требует различных типоразмеров роликов.

Увеличение скорости движения ленты является

экономически эффективным решением, что подтверждается теоретическими

исследованиями и практикой. Применение высоких скоростей (более 5 м/с)

увеличивает производительность конвейеров при сохранении геометрических

размеров и уровня капитальных затрат, снижает удельные давления от груза, а

следовательно, и статические напряжения в элементах конструкции конвейера и,

наконец, натяжение ленты.

Возникает ряд проблем, требующих дальнейшего

исследования, таких как плавность движения потока груза (главным образом кусковатого) и его динамическое воздействие на элементы

конструкции конвейера или долговечность роликовых опор и ленты. Проведенные

теоретические исследования уже дали основания для организации, пока в экспериментальном

порядке, транспортирования кускового груза со скоростью до 20 м/с.

При малых скоростях движения ленты и массе кусков

груза упругость системы опор не имеет существенного значения. При больших же

скоростях и крупных размерах кусков различие между жесткими и упругими опорами

велико. Можно констатировать, что для транспортирования крупных кусков груза

при больших скоростях движения ленты создание упругости поддерживающих ленту

опор становится необходимым.

Общими характерными тенденциями

развития современных конструкций ленточных конвейеров, таким образом, являются:

широкая унификация узлов и элементов конструкций на основе создания базовых

блоков; блочный принцип компоновки приводных станций; значительное повышение

скорости движения ленты (4…5 м/с для подземных и 8…10 м/с для открытых работ),

мощности привода; возможность получения нескольких скоростей движения в одном

приводе; использование

унифицированного привода для лент различной ширины; при мнении специальных

электродвигателей с повышенным скольжением и повышенным пусковым моментом,

двигателей с фазным ротором для регулирования пуска мощных конвейеров; создание

приводов с автоматическим регулированием скорости ленты в зависимости от

фактической производительности; создание регулируемых приводов, обеспечивающих

наряду с плавным регулированием скорости ленты ограничение динамических усилий;

повышение производительности путем выбора наиболее рациональной формы

грузонесущего элемента конвейеров; переход к полной автоматизации управления

конвейерами для повышения надежности и упрощения их обслуживания в тяжелых

условиях эксплуатации; снижение массы и уменьшение габаритных размеров конвейеров

за счет принципиально новых, облегченных конструкций узлов и элементов;

улучшение условий труда обслуживающего персонала и производственных рабочих,

исключение потерь транспортируемого груза, изоляция от окружающей среды

пылевидных, горячих, химически агрессивных грузов и т. д.

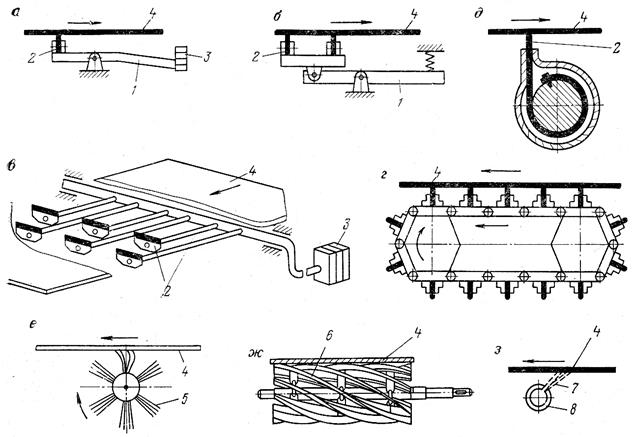

Инженерно-исследовательские и проектно-конструкторские работы по совершенствованию и созданию нового конвейерного оборудования ведутся по трем магистральным направлениям: совершенствованию ленточных конвейеров традиционной конструкции; разработке и опытному применению конвейеров новой конструкции (ленточных с гибкими ставами и гирляндными роликоопорами; ленточных с криволинейной трассой; многоприводных с ленточными промежуточными приводами, промежуточными и концевыми барабанными приводами); разработке перспективных конструкций конвейеров (конвейерных поездов, конвейеров на воздушной подушке и на магнитной подвеске).

Развитие ленточных конвейеров будет идти по следующим основным направлениям:

- повышению производительности за счет увеличения ширины, скорости движения ленты и угла наклона боковых роликов роликоопор до 45°. Будут созданы конвейеры с шириной ленты 3000…3200 мм и производительностью 20000…30000 и до 40000 т/ч (для открытых горных разработок);

- повышению

мощности приводов. Уже сейчас конвейеры с шириной ленты

- увеличению дальности транспортирования за счет применения сверхпрочных конвейерных лент, а также многоприводных конвейеров с промежуточными фрикционными приводами вдоль линии конвейера. Современные системы ленточных конвейеров имеют длину транспортных линий 3…10 км. Для обеспечения бесперегрузочного транспорта по криволинейной трассе будут широко применяться криволинейные в плане конвейеры.

Для увеличения тягового усилия в ленточных конвейерах весьма перспективным является применение специальных лент с повышенными фрикционными свойствами, а также лент с обкладками, которые исключали бы прилипание частиц транспортируемых грузов.

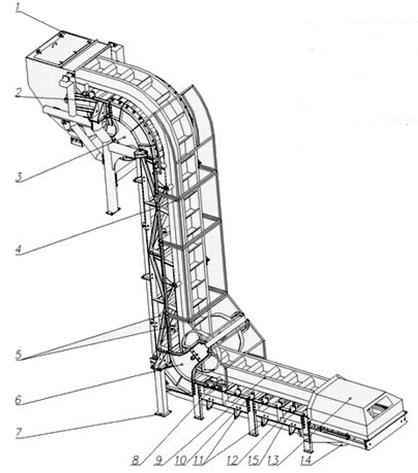

Будет освоено производство крутонаклонных ленточных конвейеров, двухленточных конвейеров-элеваторов с горизонтально-вертикальной трассой.

Получат распространение ленточные конвейеры, в которых лента поддерживается не роликоопорами, а воздушным потоком (воздушной подушкой). Отсутствие большого числа вращающихся роликов упрощает изготовление, монтаж и эксплуатацию конвейеров, позволяет перемещать грузы с высокой скоростью (4–6 м/с) без увеличения динамических нагрузок на ленту, снизить массу и стоимость оборудования. Замена трения качения воздушной смазкой уменьшает сопротивление движению ленты и обусловливает более продолжительный срок её службы.

3. Общее устройство ленточного конвейера

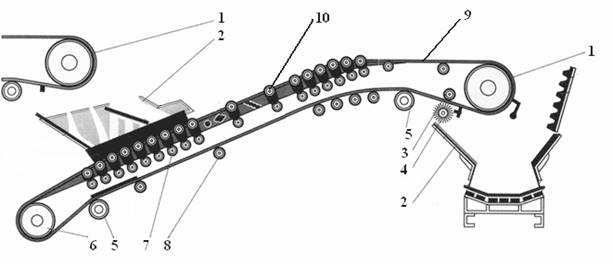

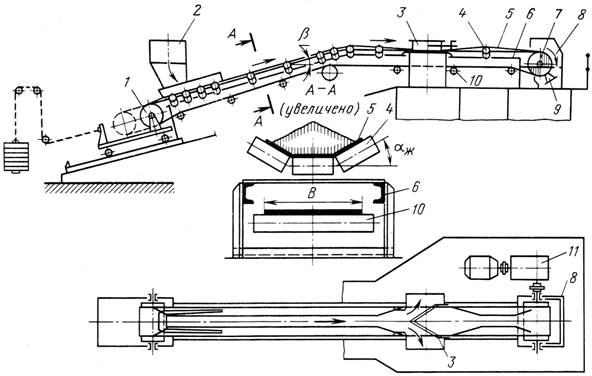

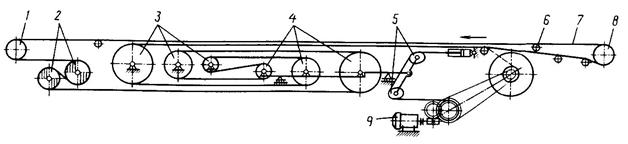

Как уже было сказано выше, основным элементом ленточных конвейеров является прорезиненная вертикально замкнутая лента, огибающая концевые барабаны, один из которых, как правило, является приводным, другой – натяжным (рис. 2 и 3).

На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается роликоопорами верхней и нижней ветвей, в зависимости от конструкции которых лента имеет плоскую или желобчатую форму.

Поступательное движение конвейер получает от фрикционного привода, необходимое первоначальное натяжение ленты обеспечивается натяжным устройством. Груз поступает на ленту через одно или несколько загрузочных устройств, разгрузка производится с концевого барабана в приемный бункер (концевая) или в любом пункте вдоль трассы конвейера с помощью барабанных или плужковых разгружателей (промежуточная). Очистка ленты от прилипших частиц груза осуществляется с помощью очистных устройств.

Рис.2.

Схема ленточного конвейера: 1 –

приводной барабан; 2 –загрузочный лоток; 3 – прижимной ролик;

4 – очистное устройство; 5 – отклоняющий

барабан; 6 – концевой барабан; 7 – амортизирующие роликоопоры;

8 – нижние роликоопоры; 9 –

лента; 10 – верхние роликоопоры

Для обеспечения устойчивого положения груза

на ленте угол наклона конвейера должен быть на 10–15° меньше угла трения груза

о ленту в покое, т. к. во время движения лента на роликоопорах

встряхивается и груз сползает вниз. На конвейерах,

имеющих наклонный участок, обязательно устанавливается тормоз.

Рис. 3. Общий вид ленточного конвейера: а

– компоновочная схема; б – приводная

станция; в – натяжная станция; 1 – лента;

2 – привод; 3 – редуктор; 4 –

двигатель; 5, 11 – роликовые опоры; 6 –

рама конвейера; 7 – натяжной барабан;

8 – натяжное

устройство; 9 – загрузочное

устройство; 10 – очистное устройство

Лента приводится в движение силой трения, возникающей

при вращении приводного барабана 2

(рис. 3, б). Предварительное

натяжение создается с помощью натяжного устройства 8 (рис. 3, в), которое

устанавливается на концевом барабане или на холостой ветви ленты (вертикальное

натяжное устройство).

4. Классификация ленточных конвейеров

Ленточные конвейеры можно условно

разделить на три группы: общего

назначения, применяемые в основном в качестве внутризаводского

транспорта; большой мощности,

используемые для транспортирования груза (уголь, руда, нерудные ископаемые) на

внешних перевозках на сравнительно дальние расстояния; конвейеры,

предназначенные для подземных и

открытых горных работ.

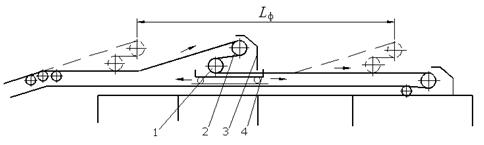

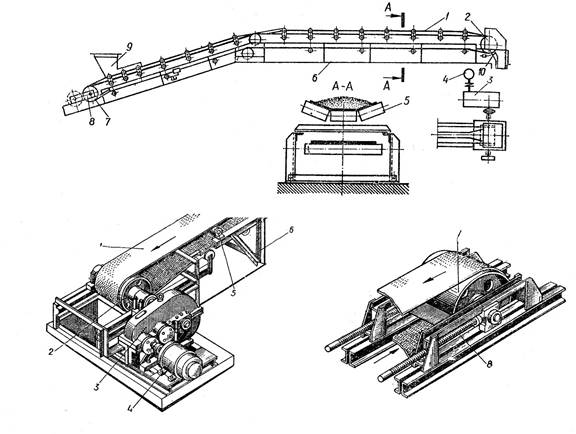

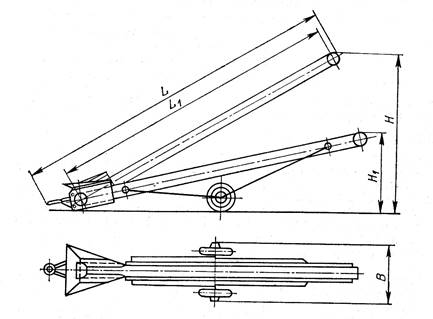

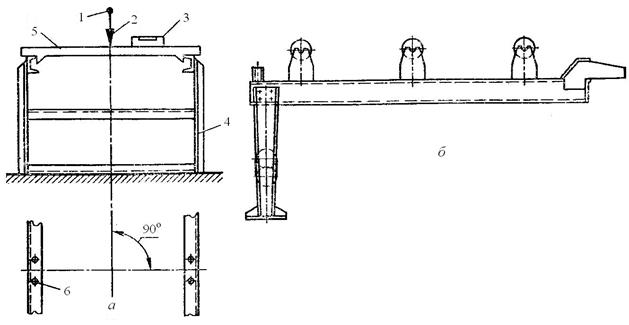

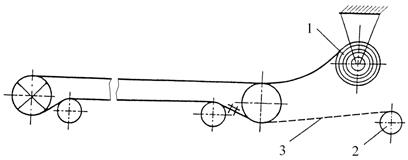

По расположению на местности ленточные конвейеры выполняются стационарными (рис.4) и подвижными (рис.5); передвижными и переносными; переставными (для открытых разработок); надводными, плавающими на понтонах.

По типу ленты ленточные конвейеры: с прорезиненной лентой; со стальной цельнопрокатной лентой; с проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. Применяют обычно резинотканевые ленты по ГОСТ 20–85*.

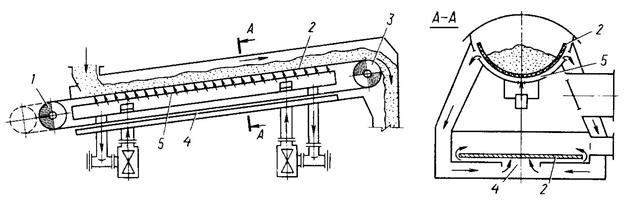

Рис. 4. Схема стационарного ленточного

конвейера общего назначения: 1 –

натяжное устройство; 2 – загрузочное

устройство;

3 – промежуточное разгрузочное устройство; 4 –

верхние (рабочие) роликоопоры; 5 – лента; 6 – рама конвейера; 7 – приводной барабан;

8 – концевое разгрузочное устройство; 9 – очистное устройство; 10 – нижние (холостые) роликоопоры; 11 – приводное устройство

Рис. 5. Схема передвижного

конвейера общего назначения

Ленточные конвейеры для открытых работ предназначены

для транспортировки вскрышных пород и ископаемых крупностью до 400 мм в сложных

горно-геологических и климатических условиях. В унифицированном исполнении

приводная станция приспособлена для установки промежуточного загрузочного устройства;

для поддержания холостой ветви ленты применяют подвесные гирляндные роликоопоры, улучшающие центрирование и очистку ленты;

обеспечивается возможность компоновки приводов в правом и левом, одно- и двухприводном исполнениях.

Наиболее мощные отечественные ленточные конвейеры

тяжелого типа с жестким ставом для доставки абразивных скальных пород повышенной

плотности и крупностью до 500 мм обеспечивают производительность 4000 м3/ч.

Помимо основных узлов, ленточные конвейеры имеют

вспомогательное оборудование, обеспечивающее их эксплуатацию в заданном режиме

и создающее условия для нормальной и надежной работы всех механизмов. К такому

оборудованию относятся загрузочные, центрирующие и очистные устройства,

устройства для контроля пробуксовки, целостности, обрыва лент, уборки просыпи и пылеподавления; аппаратура автоматического

управления и сигнализации.

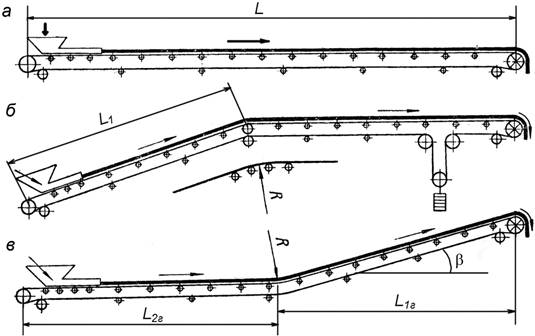

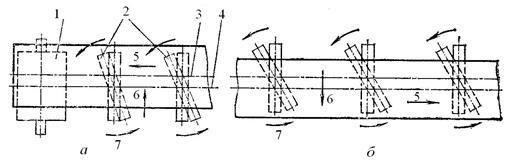

По профилю трассы ленточные конвейеры разделяют на

горизонтальные (рис. 6, а), наклонные

и комбинированные (рис. 6, б, в),

т. е. горизонтально-наклонные с одним или двумя перегибами и со сложной

трассой.

Рис. 6. Схемы трасс

ленточных конвейеров а – горизонтального; б,

в – комбинированных: L – дальность

транспортирования;

L1 – длина наклонного участка конвейера; L1г – длина горизонтальной проекции наклонного участка;

L2г – длина горизонтального участка конвейера; Н – высота подъема груза;

Β – угол наклона

трассы (наклонного участка для сложной трассы)

В зависимости от направления движения груза ленточные конвейеры

разделяют на подъемные с уклоном вверх и с уклоном вниз.

По форме ленты и размещению груза на

ней бывают конвейеры с плоской и желобчатой лентой, с верхней (основной тип) и

нижней или обеими несущими ветвями.

По типу тягового органа различают конвейеры с

тканевой, стальной и проволочной лентами, а также канатно-ленточные и

ленточно-цепные.

По углу наклона трассы конвейеры разделяют на пологонаклонные, крутонаклонные

(более 22°) и вертикальные.

Кроме перечисленных признаков конвейеры можно классифицировать по конструктивному исполнению отдельных узлов.

5. Элементы ленточных конвейеров

5.1. Конвейерная

лента

Грузонесущим и тяговым элементом ленточного

конвейера является бесконечная вертикально замкнутая гибкая лента, это самый

дорогой и самый недолговечный элемент конвейера.

В конвейерах применяются следующие разновидности лент:

- резинотканевые;

- резинотросовые;

- стальные (ленточного и плетеного типов).

Типоразмер ленты выбирают по характеристике

транспортируемого груза и окружающей среды, прочности по расчетному натяжению и

производительности.

5.2. Опорные

устройства

Для опоры ленты устанавливают роликоопоры или настил – сплошной (из дерева, стали,

пластмассы) или комбинированный (чередование настила и роликоопор).

Наибольшее распространение имеют роликоопоры

различных типов и конструкций.

К роликоопорам предъявляются следующие требования: удобство при установке и эксплуатации; малая стоимость; долговечность; малое сопротивление вращению; обеспечение необходимой устойчивости и желобчатости ленты во время движения.

По расположению на

конвейере роликоопоры классифицируют на верхние:

прямые – для плоской формы ленты при транспортировании штучных грузов;

желобчатые – для желобчатой формы ленты (для сыпучих грузов) на двух, трех и

пяти роликах; нижние: прямые однороликовые (рис. 7, а) (сплошные цилиндрические и дисковые);

двухроликовые желобчатые (угол наклона боковых

роликов αж= 10°).

Угол наклона боковых роликов αж (угол желобчатости ленты) в двухроликовой опоре обычно выбирается равным

15 или 20º, в трехроликовой опоре угол αж равен 20° и 30° для всех грузов и любой ширины ленты; для легких грузов

и при ширине ленты 400–800 мм допускается увеличение угла желобчатости

αж до 45–60°, что позволяет увеличить площадь

поперечного сечения ленты (емкость ленты) и производительность конвейера на 15%

при той же ширине ленты, а также улучшить ее центрирование.

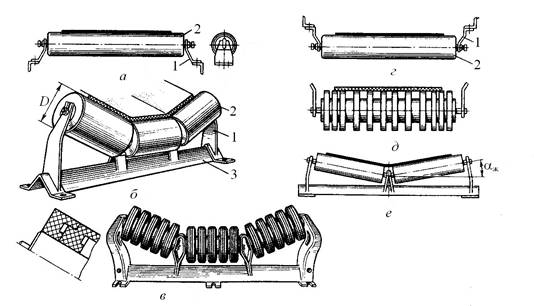

Рис. 7. Роликоопоры ленточного конвейера:

а,

б, в – для верхней ветви:

прямая, рядовая желобчатая, амортизирующая;

г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая

По назначению роликоопоры классифицируют на рядовые (линейные) для

поддержания ленты и придания ей необходимой формы; специальные: амортизирующие

– для снижения динамических нагрузок в местах загрузки; подвесные – гирляндного

типа; центрирующие – для предотвращения сбега ленты в сторону во время движения

и регулирования ее положения относительно продольной оси; очистительные (для

очистки ленты), переходные (для изменения желобчатости

ленты).

В трехроликовой

опоре все ролики располагают в одной плоскости или средний ролик выдвигают

вперед (шахматное расположение роликоопор) для более равномерного

положения ленты и обеспечения удобства

техобслуживания.

В зоне загрузки устанавливают амортизирующие

опоры (рис. 7, в), у которых на

корпусе ролика закреплены резиновые шайбы. При транспортировании сильноабразивных или налипающих грузов поверхности корпусов

роликов футеруют резиной.

Наиболее податливыми (амортизирующими) являются гирляндные роликоопоры (рис. 8), подвешенные на гибкой подвеске.

Конструктивными отличиями гирляндных

роликоопор являются:

- пониженная металлоемкость (меньший вес), что имеет большое значение в условиях шахт, при ручном монтаже роликоопор;

- повышенная надежность уплотнения подшипникового узла, увеличивающая срок службы роликов;

- канатная (гибкая) подвеска, обеспечивающая возможность центрирования ленты, снижения ударной нагрузки промежуточных опор в подвесном варианте;

- снижение динамических нагрузок;

- простота крепления и удобство при монтажных и демонтажных работах.

Рис. 8. Конструктивная схема подвесной роликоопоры гирляндного типа

К преимуществам гирляндных

роликоопор относятся

небольшая масса; высокая амортизирующая способность; простота крепления к

станине конвейера; удобство монтажа и демонтажа. Недостатками

гирляндных роликоопор являются продольные колебания

при движении ленты; повышенный износ поверхности ленты; увеличение

сопротивления движению ленты; низкий срок эксплуатации креплений.

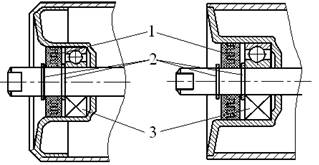

Для автоматического выравнивания хода ленты

используют центрирующие роликоопоры (рис. 9), которые

состоят из обычной трехроликовой опоры, установленной

на раме и имеющей некоторый поворот вокруг вертикальной оси.

К поворотной раме с обеих

сторон прикреплены рычаги, на концах которых установлены ролики; во время

движения при смещении в сторону лента своей кромкой упирается в ролик и

поворачивает раму с роликоопорой на некоторый угол по

отношению к продольной оси конвейера; после возвращения ленты в центральное

положение роликоопора движением самой ленты автоматически

устанавливается в нормальное положение.

Центрирующие роликоопоры

(ЦР) (рис. 10) устанавливают через 20–25 м или серию ЦР через 0,5–1

м, связанных между собой шарнирной планкой для увеличения центрирующего

воздействия на ленту. Расстояние между роликоопорами

верхней ветви выбирается в зависимости от характеристики транспортируемого

груза, расстояние между роликоопорами нижней ветви принимают

в 2–2,5 раза большим, чем на верхней ветви, но не более

а

б в

Рис.9. Центрирующая роликоопора верхней ветви ленты:

а – конструктивная схема; б – схема поворота при сдвиге ленты в сторону для нереверсивного конвейера;

в – конструктивное исполнение; 1 – трехроликовая опора; 2 – ролики; 3 – рама; 4 – шарнир; 5 – рычаги

Рис.10.

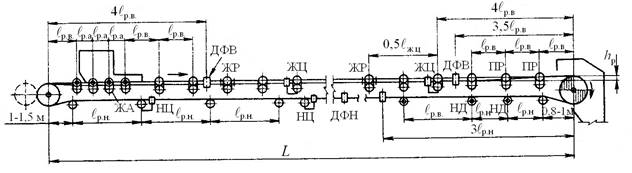

Схема расстановки роликоопор:

ЖА – желобчатые амортизирующие; ЖР – желобчатые регулирующие;

ЖЦ – желобчатые центрирующие; ПР – переходные; НЦ – нижние центрирующие; НД – нижние

дисковые;

ДФВ и ДФН – дефлекторные верхние и нижние

При переходе с желобчатого профиля ленты на прямой устанавливают 2–3 выполаживающие роликоопоры с меньшим углом наклона боковых роликов.

На криволинейных участках рабочей ветви выпуклостью вверх устанавливаются роликовые батареи на расстоянии lр.б.=0,5lр.в..

Роликоопоры относятся к наиболее массовым элементам

ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр,

регулировку и замену, ролики обеспечивают запасом смазки на весь срок

эксплуатации.

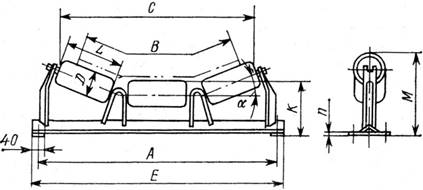

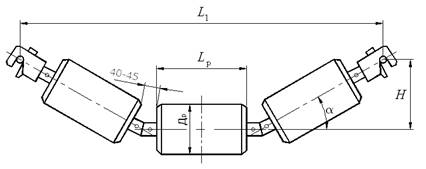

5.3. Выбор

параметров верхних рядовых желобчатых роликоопор

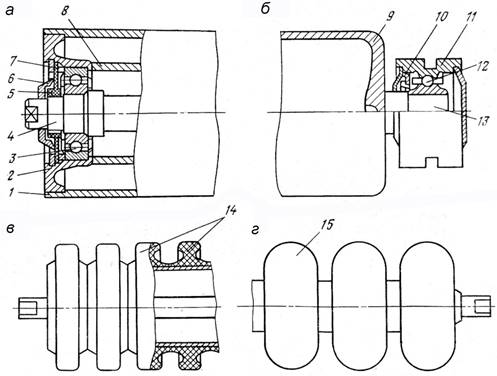

Основные элементы роликоопор – ролики, изготавливаемые со сквозной осью или с

полуосями. Наиболее распространены ролики со сквозной осью (рис. 11, а). Они состоят из оси 4, корпуса –

стальной трубы 1 с запрессованными стаканами 2, шариковых подшипников 3 и

лабиринтных уплотнений, собранных из кольца 7, втулки 5 и пружинного кольца 6.

Для защиты подшипников от проникновения в них пыли, грязи и влаги, удержания

смазки от вытекания кроме лабиринтных уплотнений применяют уплотнения в виде

скользящих контактных колец или их комбинаций. В некоторых конструкциях роликов

внутри между подшипниковыми стаканами располагают трубу 8, в которую набивают

консистентную смазку при сборке ролика.

Долговечность

работы ролика зависит не только от силовых нагрузок и частоты его вращения, но

и от конструктивного расположения и способа соединения его элементов: соосности поверхностей оси под подшипники и посадочных мест

в обечайке под стаканы, соосности внешней поверхности

стаканов и расточек под наружные кольца подшипника, качества уплотнения и

смазки. Уплотнение является одним из важнейших элементов ролика, так как

определяет долговечность подшипника. От конструкции уплотнения зависит

безремонтный период эксплуатации ролика.

В уплотнениях большинства конструкций роликов основной частью является лабиринт, подшипники роликов тщательно уплотняются с наружной и внутренней стороны. Современные конструктивные исполнения подшипниковых узлов роликов являются достаточно надежными, обеспечивая запас смазки на весь срок эксплуатации ролика.

Соединение обечайки ролика и корпуса подшипникового узла применяется как в сварном (рис.12, б) так и в вальцованном (рис.12, а) исполнении.

Соединение

образует неразборную и защищенную от проворота,

влагонепроницаемую конструкцию. Материал трубы обечайки – электросварные прямошовные трубы с толщиной стенки не менее

Корпус

подшипникового узла, штампованный из стального листа, по сравнению с литым

корпусом имеет меньший вес, что значительно снижает момент сопротивления

вращению и благоприятно влияет на работу конвейера. Подшипниковый узел состоит:

из радиального шарикоподшипника 3

(рис. 12) по ГОСТ 8338–75 или по

ГОСТ7242–81; двух стопорных

колец 2 по ГОСТ 13942–86;

наружного трехканального лабиринта 1, изготовленного из полиэтилена и

полипропилена, температурные границы использования которого от – 35 до +50 °С.

На рис. 11, б показана конструкция ролика с полуосями. Корпус ролика выполняется

заодно с полуосями 13 и затем механически обрабатывается. Такие ролики

характеризуются меньшим весом, их недостаток – малый объем смазки, которую можно

поместить в корпус подшипника. Ролики современных конвейеров заполняют смазкой

на срок не менее трех лет.

В местах загрузки конвейера в роликоопорах устанавливают ролики с резиновыми шайбами 14

на корпусе (рис. 11, в) или с пневмокатками 15 (рис. 11, г), которые смягчают удары на ленту при падении крупных кусков

груза. Ролики холостой ветви также снабжают резиновыми дисками, способствующими

лучшей направленности движения ленты и её очистке от налипшего груза.

В верхних рядовых и центрирующих

роликоопорах для сильноабразивных

(группа D по табл. 12),

агрессивных, налипающих насыпных грузов устанавливаются футерованные резиной

ролики, для всех других грузов – гладкие ролики. Параметры трехроликовых

желобчатых роликоопор с углом наклона боковых роликов

20°

представлены в табл. 1.

Рис. 11. Ролики: а –

со сквозной осью; б – с полуосями; в – амортизирующий

с резиновыми кольцами;

г – амортизирующий с пневмокатками

а б

Рис.

12. Конструктивное исполнение роликов с лабиринтным уплотнением:

1

– лабиринт; 2 – стопорное кольцо; 3 – подшипник

Таблица 1. Параметры и размеры

верхних рядовых желобчатых роликоопор

|

|

||||||||||

|

Ширина ленты, мм |

Размеры, мм |

Угол наклона α, град. |

Масса вращающихся частей, кг |

|||||||

|

D |

K |

L |

A |

E |

C |

M |

n |

|||

|

400 500 650 800 1000 |

102 102 102 127 127 |

190 190 190 240 240 |

160 195 245 310 380 |

620 720 870 1100 1300 |

660 760 910 1150 1350 |

465 580 730 905 1115 |

235 260 278 340 370 |

6 6 6 8 8 |

20 20 20 20 20 |

10,0 11,5 12,5 22,0 25,0 |

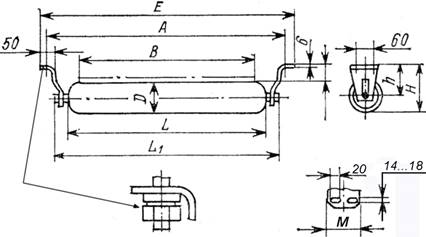

5.4. Выбор параметров нижних рядовых прямых роликоопор

Конструкции роликоопор для холостой ветви

конвейера показаны на рис. 7, г, д, е. Наиболее часто

используется однороликовая опора по рис. 7, г. Двухроликовые

опоры обладают лучшими центрирующими свойствами и применяются при значительных

скоростях и ширине ленты не менее

Таблица 2. Параметры и размеры нижних прямых роликоопор

|

|

|||||||||||

|

Ширина ленты, мм |

Размеры, мм |

Масса вращающихся частей, кг |

|||||||||

|

D |

L1 |

L |

A |

E |

Н |

h |

M |

dб |

n |

||

|

400 500 650 800 1000 |

102 102 102 127 127 |

524 624 774 990 1190 |

500 600 750 950 1150 |

620 720 870 1100 1300 |

660 760 910 1150 1350 |

157 157 157 187 187 |

106 106 106 123 123 |

100 100 100 120 120 |

12 12 12 16 16 |

6 6 6 8 8 |

6,0 7,5 10,5 18,5 22,0 |

|

Примечание. Диаметр болтов dб одинаков для всех типов роликоопор |

|||||||||||

5.5. Выбор

параметров специальных роликоопор

Конструкцию и параметры специальных (амортизирующих,

очистных, центрирующих, переходных) роликоопор рекомендуется

выбирать из атласов [2, 7, 8] в зависимости от конкретных условий проектирования.

После выбора конструкций и параметров всех необходимых по условиям проектирования роликоопор приводятся их схемы с указанием всех размерных и других параметров, а также приводятся условные обозначения роликоопор.

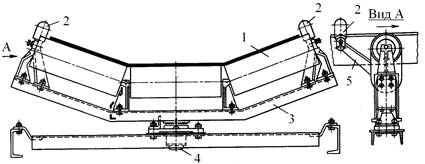

5.6.

Расположение роликоопор по трассе конвейера

На различных участках трассы роликоопоры

устанавливаются на разном расстоянии друг от друга. Расстояние (шаг) между роликоопорами на рабочей ветви принимают в зависимости от

ширины ленты и насыпной плотности перемещаемого груза (табл. 3).

Таблица 3. Шаг

установки рядовых роликоопор на груженой ветви ленты lр, мм

|

Насыпная плотность груза,

т/м3 |

Ширина

ленты, мм |

||||

|

400 |

500 |

650 |

800 |

1000 |

|

|

До 1,0 Св. 1,0 до 2,0 Св.2,0 до 3,5 |

1500 1400 1300 |

1500 1400 1300 |

1300 1200 1100 |

1300 1200 1100 |

1300 1200 1100 |

В зоне загрузки пылевидных, порошкообразных, зернистых и мелкокусковых

легких грузов под направляющим лотком загрузочного устройства устанавливаются

собранные в батарею обычные рядовые роликоопоры с

расстоянием, вдвое меньшим lр.

В зоне загрузки средне- и крупнокусковых грузов, а также мелкокусковых

с насыпной плотностью не менее 2,5 т/м3 устанавливают амортизирующие

роликоопоры на расстоянии друг от друга, на

У концевых барабанов в зоне перехода ленты из

желобчатого положение в прямое и наоборот устанавливаются одна-две переходные роликоопоры с различным углом наклона боковых роликов с

шагом, равным шагу установки рядовых роликоопор

груженой ветви ленты lр. При угле наклона боковых роликов рядовых роликоопор 20°

угол наклона этих роликов в переходной опоре равен 10–11°.

Первая переходная роликоопора устанавливается

на расстоянии не менее

Центрирующие роликоопоры

устанавливаются на рабочей ветви через каждые 10 рядовых верхних роликоопор, начиная от приводного барабана.

На холостой ветви центрирующие роликоопоры устанавливаются через каждые 7–10 рядовых

нижних роликоопор. На конвейерах длиной менее 15 м

центрирующие опоры не устанавливают, а при длине до

Роликоопоры на рабочей ветви конвейера,

работающего в тяжелых и средних условиях, устанавливаются так, чтобы образующие

обечаек концевых барабанов находились выше образующей среднего ролика рядовой желобчатой

роликоопоры на величину

Рядовые роликоопоры на холостой ветви

устанавливаются на расстоянии lр’, вдвое большем lр .

Ролики

холостой ветви имеют эксплуатационный ресурс 90% подшипниковых узлов не менее 3

лет, а при пополнении смазки – до 5 лет. При транспортировании абразивных и

липких материалов на конвейерах применяют очистительные и дисковые ролики. На

некоторых конвейерных линиях большой протяженности число роликов достигает

нескольких десятков тысяч. Ролики обновляются за время эксплуатации конвейера

от 2 до 5 раз. Ежегодная общая потребность эксплуатирующих предприятий в

роликах удовлетворяется всего на 30 %.

Конвейерные ролики, наряду с лентой, имеют наименьший ресурс и требуют наибольших затрат труда и денежных средств на замену, ремонт и обслуживание (30–40% и более эксплуатационных затрат), а общая их стоимость составляет 25–30% от стоимости конвейера.

Ресурс конвейерных роликов в узлах загрузки составляет от 0,5 до 1,0 года, а по ставу конвейера – от 0,7 до 2,5 лет (в среднем 1,7 года). Расчетный срок службы среднего, наиболее нагруженного ролика, при ширине ленты 1800–2000 мм принимается равным 45 тыс. ч при загруженности подшипникового узла не более 60–80% от номинальной.

В результате обработки статистических данных, систематизации и анализа повреждений элементов конвейеров в процессе эксплуатации выявлено, что частые простои конвейеров связаны с выходом из строя конвейерных роликов. Отказы распределяются следующим образом: посадочные места под подшипники качения на оси роликов, рабочие поверхности барабанов и роликов подвергаются механическому и абразивно-механическому износу, в результате чего происходит изменение их начальных размеров, искажение геометрических форм, появление рисок и задиров.

Чаще всего выход из строя конвейерных роликов

(табл.4) происходит из-за засорения подшипникового узла абразивными частицами

транспортируемого груза или чрезмерного повышения температуры на внутренней

поверхности ролика.

Засорение подшипникового узла увеличивает

коэффициент сопротивления движению, препятствует вращению ролика, ведет к

истиранию тела ролика, преждевременному износу ленты и увеличению энергоемкости

процесса транспортирования.

Конвейер с невращающимися роликами эксплуатировать нельзя, так как происходит их износ на полную толщину стенки трубы, интенсивное истирание обкладки ленты, повышается температура на контакте, существенно увеличивается сопротивление движению ленты (до 10 раз), крутящий момент на выходном валу двигателя, следовательно, повышается энергоемкость процесса транспортирования.

Таблица 4. Распределение отказов в работе роликов по причинам их возникновения

|

Причины выхода из строя роликов |

Частота выхода из строя, % |

|

|

верхней ветви |

нижней ветви |

|

|

Засорение подшипников и их стопорение |

38 |

12 |

|

Отсутствие или недостаток смазки подшипников |

37 |

36 |

|

Слабая посадка подшипника в корпусе |

12 |

10 |

|

Слабая посадка подшипника на оси |

3 |

3 |

|

Равномерное истирание обечайки по окружности |

2 |

30 |

Таким образом, надежность подшипникового узла является одним из определяющих критериев при выборе конструкции роликов.

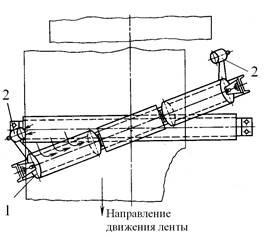

5.7. Приводы

ленточных конвейеров

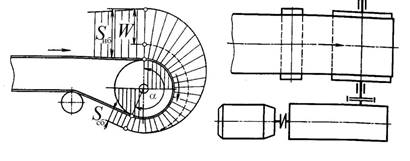

В ленточном конвейере движущая сила ленте передается с помощью фрикционной передачи (трением) при огибании ею приводного барабана или при контакте приводной ленты с грузонесущей.

Основными элементами привода ленточного конвейера являются один или два (реже три) приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура.

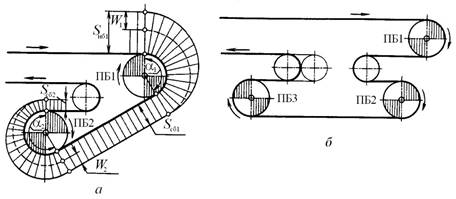

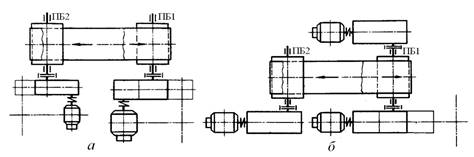

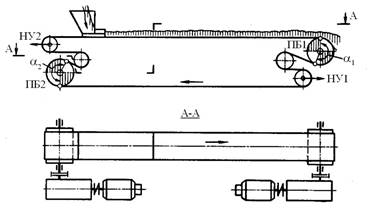

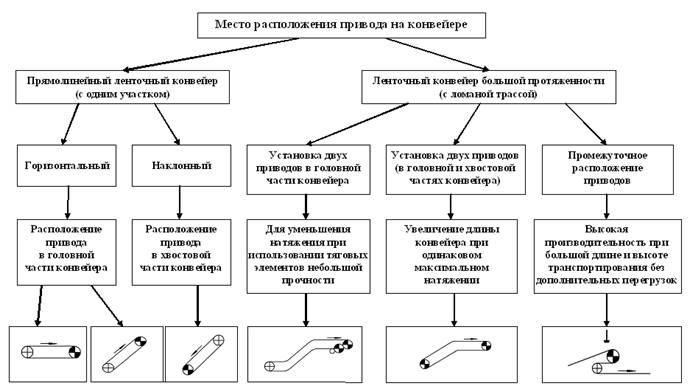

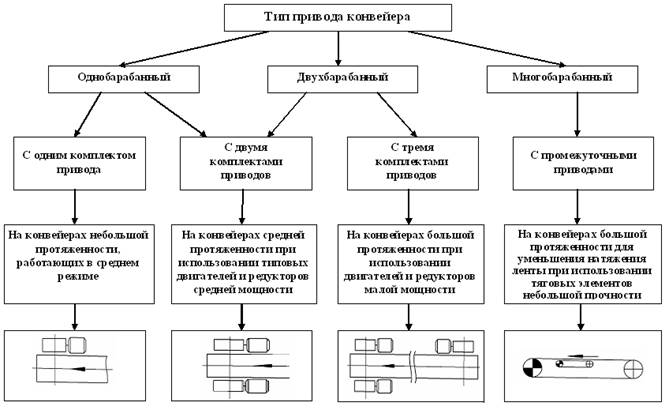

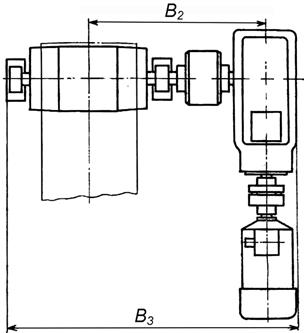

Приводы ленточного конвейера выполняются

- однобарабанными с одним или двумя двигателями (рис. 13);

- двухбарабанными с близко расположенными друг около друга приводными барабанами (рис. 14, а, и 15) и с раздельным расположением приводных барабанов на переднем и заднем концах конвейера (рис. 15 и 16);

- трехбарабанными с близко расположенными друг около друга барабанами (рис. 14, б) или с раздельным расположением двух приводных барабанов на переднем и заднем концах конвейера.

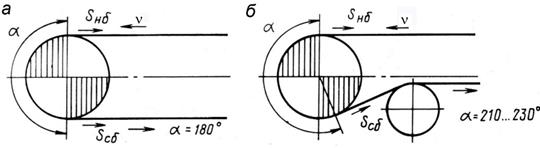

Рис.

13. Схема однобарабанного привода

Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность, но в связи с этим ограниченный (до 240º) угол обхвата лентой барабана и пониженный коэффициент использования прочности ленты.

Рис. 14. Приводы конвейеров с близко расположенными приводными барабанами:

а – двухбарабанный, б – трехбарабанный

Рис. 15. Схемы двухбарабанного привода:

а – с двумя двигателями, б – с тремя двигателями

Рис. 16. Расположение приводов на переднем и заднем концевых барабанах

Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты; недостатками – ограниченный угол обхвата лентой приводного барабана и пониженный коэффициент использования прочности ленты.

Двухбарабанные приводы с близко расположенными приводными

барабанами имеют различное конструктивное исполнение, наиболее распространенным

из них является двухбарабанный привод с индивидуальными

приводными механизмами. В этом исполнении барабаны связаны между собой только

конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного

барабана увеличивается до 400º, что позволяет использовать ленту меньшей

прочности и является его основным преимуществом. Двухбарабанный

привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и

меньшую надежность; многократные перегибы ленты снижают ее долговечность – это

его основные недостатки. Трехбарабанные приводы

применяются в конвейерах большой протяженности.

По общей теории фрикционного однобарабанного

привода соотношение между натяжениями ветвей ленты Sнб и Sсб при отсутствии скольжения

Sнб≤Sсбeμα, (1)

где μ

– коэффициент трения ленты о поверхность барабана;

α – угол обхвата лентой барабана, рад.

Величину eμα, определяющую

тяговую способность барабана, называют тяговым

фактором.

Тяговое усилие барабана без учета потерь

из-за жесткости ленты

W=Sнб-Sсб=Sсб(eμα-1)

или ![]() (2)

(2)

Тяговое усилие барабана возрастает с

увеличением угла обхвата, коэффициента трения и первоначального натяжения

ленты. Для увеличения коэффициента трения поверхность барабана футеруют

фрикционными материалами с насечками в виде

прямоугольников или ромбов глубиной 3–4 мм.

Расчетное натяжение сбегающей ветви ленты

![]()

Расчетное натяжение набегающей ветви ленты

![]()

где Kз = 1,1–1,2 – коэффициент запаса сцепления ленты с барабаном;

W – тяговое усилие, равное общему сопротивлению

движения ленты, определяемое тяговым расчетом, Н.

Мощность приводного двигателя

![]()

где v – скорость движения

ленты конвейера, м/с;

η – общий кпд механизма привода (обычно η= 0,8–0,9).

В двухбарабанном

приводе

![]()

где Sнб1 – натяжение

ветви ленты, набегающей на первый по ходу ленты барабан, Н;

Sсб2 – натяжение

ветви ленты, сбегающей со второго приводного

барабана, Н;

μ1 и μ2 – коэффициенты трения ленты о поверхность первого и второго барабанов;

α1 и α2 – углы обхвата лентой первого и второго барабанов, рад.

Общая мощность двигателей двухбарабанного привода

N = N1 + N2, (7)

N1 = N Kф / (Kф + 1)≈N1Д, (8)

N2 = N / (Kф + 1) ≈N2Д, (9)

где Kф = N1Д / N2Д – коэффициент соотношения мощностей на первом и втором барабанах;

N1Д и N2Д – принятые по каталогу мощности электродвигателей.

Обычно принимают Kф = 1– 3, чаще Kф = 2, тогда на первом барабане устанавливают два одинаковых приводных механизма

и электродвигателя, а на втором – один такой же комплект.

Общее суммарное тяговое усилие распределяется

на два окружных усилия, создаваемых первым и вторым барабаном

W = W1 + W2, (10)

W1 = W Kф / (Kф + 1), (11)

W2 = W / (Kф + 1). (12)

Выбор места расположения и типа привода

(рис.17 и 18) зависит от протяженности и профиля трассы конвейера, значения

коэффициента трения между лентой и поверхностью приводного барабана µ и

коэффициента использования прочности ленты.

Рис. 17. Схема к определению места расположения

привода ленточного конвейера

Рис.

18. Схема к определению выбора типа

привода ленточного конвейера

5.8. Конструкции

и расчет барабанов

В ленточных конвейерах

различают барабаны приводные (ведущие ленту); концевые, часто выполняющие роль

натяжных барабанов; оборотные, у которых угол обхвата лентой обычно 90° и отклоняющие (устанавливаемые в местах

перегиба и служащие для изменения направления движения ленты, а также

используемые для поджима нижней ветви ленты к

верхней). Приводные барабаны могут иметь небольшую стрелу выпуклости (1,5–3,0

мм) для центрирования ленты на барабане. Общий вид барабанов представлен на

рис. 19.

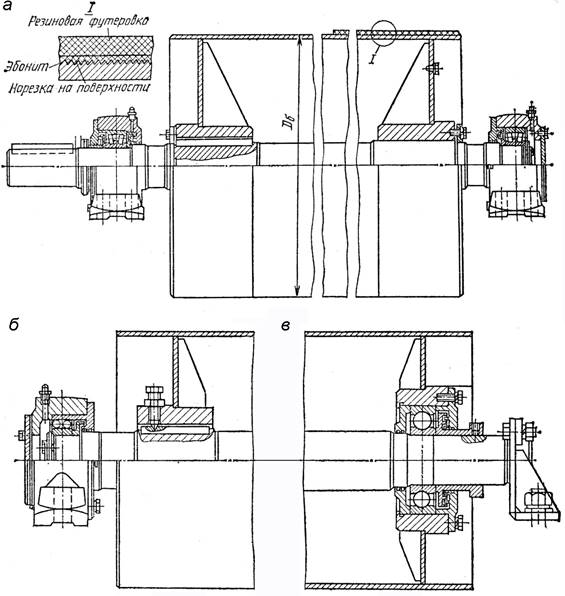

Рис. 19. Барабаны: а – приводной; б

– натяжной и отклоняющий на вращающейся оси; в

– то же на неподвижной оси

Барабаны изготавливают сваркой с обечайкой из

листовой стали или отливкой из чугуна. По форме обода барабаны выполняют с

цилиндрической или выпуклой (бочкообразной) поверхностью – гладкой или с насечками.

Тяговые свойства приводного барабана повышают путем увеличения натяжения ленты

или угла обхвата лентой приводного барабана, использования высокофрикционных

футеровок с продольными или шевронными ребрами (что способствует самоочищению).

Футеровки

устанавливаются при помощи специальных клеев на барабаны конвейеров, футеровочные пластины значительно уменьшают сход ленты и ее

проскальзывание, а также попадание груза на поверхность барабана, что

существенно улучшает работу конвейеров и повышает их технико-экономические

показатели.

Рифленая

поверхность приводного барабана обеспечивает увеличение коэффициента сцепления

ленты с барабаном и тягового фактора привода, уменьшая при этом необходимое

натяжение ленты, увеличивая срок службы ленты и ее стыковых соединений.

Мощность

приводных блоков выбирается из стандартного ряда: 200, 250, 320, 500, 630, 800,

1000, 1250, 1500 кВт.

Дополнительное

прижатие ленты к приводному барабану осуществляется с помощью установки

прижимных барабанов, с использованием вакуума или магнитных сил и других

приспособлений.

Вал приводного или

ось неприводного барабанов устанавливается в опорах

на шарикоупорных подшипниках. Для соединения

приводного барабана с выходным валом редуктора применяется зубчатая муфта, валы

двигателя и редуктора соединяются упругой муфтой. На конвейерах,

имеющих наклонный участок для предотвращения самопроизвольного обратного движения

загруженной ветви устанавливают храповый

останов или тормоз.

Геометрические параметры приводных барабанов

зависят от конструкции и прочности ленты.

Для резинотканевых лент диаметр приводных

барабанов, мм, определяют по формуле

![]()

где i – число прокладок в ленте; ![]() – коэффициент, зависящий от прочности σp ленты, Н/мм:

– коэффициент, зависящий от прочности σp ленты, Н/мм: ![]() = 125; 140; 160; 180; 190;

200 соответственно для σp= 50, 100, 150, 200, 300, 400, Н/мм;

= 125; 140; 160; 180; 190;

200 соответственно для σp= 50, 100, 150, 200, 300, 400, Н/мм; ![]() – коэффициент назначения барабана, для

приводных барабанов

– коэффициент назначения барабана, для

приводных барабанов ![]() = 1, для концевых и натяжных

= 1, для концевых и натяжных ![]() = 0,8, для отклоняющих по трассе конвейера

= 0,8, для отклоняющих по трассе конвейера ![]() = 0,4 – 0,6.

= 0,4 – 0,6.

Полученный

диаметр барабана округляется до ближайшего размера из нормального ряда 160,

200, 250, 315, 400, 500, 630, 800, 1000,

Принятый диаметр приводного

барабана проверяется по среднему давлению ленты на барабан, Па, по условию

![]()

где F0=Sнб-Sсб – тяговое усилие на

приводном барабане, Н; α – угол обхвата

барабана лентой, градусы; B – ширина ленты, м; Dб – диаметр барабана, м;

[pср] = 20000 – 30000 Па – допускаемое

среднее давление ленты на барабан. При невыполнении проверки по среднему

давлению принимается барабан ближайшего большего диаметра из нормального ряда.

Длина барабанов принимается: для лент

шириной B<

Расчетный

крутящий момент на валу приводного барабана, Н∙м, по которому

в дальнейшем выбирается редуктор,

![]()

где kз = 1,1–1,2 –

коэффициент запаса.

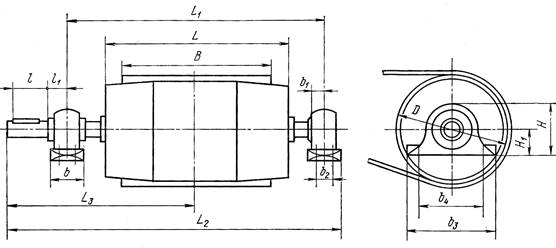

Основные параметры приводных барабанов

ленточных конвейеров приведены на рис. 20 и в табл. 1.4, концевых, оборотных и

отклоняющих барабанов – на рис. 21 и в табл. 1.5.

Рис. 20. Параметры и

размеры приводных барабанов

|

Ширина ленты, мм |

Размеры, мм |

Подшипник |

Масса вращающихся частей, кг |

||||||||||||||

|

400 |

250 |

500 |

730 |

917 |

500 |

120 |

60 |

60 |

45 |

– |

225 |

170 |

16 |

68 |

67 |

1308 |

38 |

|

400 |

400 |

500 |

730 |

990 |

457 |

195 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

108 |

84 |

1612 |

82 |

|

|

|||||||||||||||||

|

500 |

400 |

600 |

850 |

1110 |

617 |

195 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

108 |

84 |

1612 |

95 |

|

500 |

500 |

600 |

850 |

1140 |

647 |

185 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

138 |

84 |

3516 |

150 |

|

|

|||||||||||||||||

|

650 |

400 |

750 |

1000 |

1260 |

692 |

195 |

100 |

85 |

74 |

– |

350 |

270 |

24 |

108 |

77 |

1612 |

109 |

|

650 |

500 |

750 |

1000 |

1290 |

722 |

195 |

100 |

85 |

74 |

– |

350 |

270 |

24 |

108 |

74 |

1612 |

176 |

|

650 |

630 |

750 |

1000 |

1290 |

722 |

195 |

100 |

85 |

74 |

– |

350 |

270 |

24 |

138 |

74 |

3516 |

192 |

|

650 |

670 |

750 |

1000 |

1290 |

722 |

195 |

100 |

85 |

74 |

– |

350 |

270 |

24 |

138 |

84 |

3516 |

200 |

|

|

|||||||||||||||||

|

800 |

400 |

950 |

1260 |

1520 |

828 |

195 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

84 |

100 |

1612 |

130 |

|

800 |

500 |

950 |

1260 |

1520 |

828 |

195 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

84 |

130 |

3516 |

214 |

|

800 |

630 |

950 |

1300 |

1678 |

940 |

240 |

120 |

140 |

83 |

70 |

420 |

340 |

20 |

176 |

114 |

3520 |

360 |

|

800 |

800 |

950 |

1300 |

1678 |

940 |

240 |

120 |

140 |

83 |

70 |

420 |

340 |

20 |

176 |

114 |

3520 |

445 |

|

|

|||||||||||||||||

|

1000 |

500 |

1150 |

1500 |

1790 |

972 |

195 |

100 |

85 |

64 |

– |

350 |

270 |

24 |

138 |

84 |

3516 |

249 |

|

1000 |

630 |

1150 |

1500 |

1878 |

1040 |

240 |

120 |

140 |

83 |

70 |

420 |

340 |

20 |

176 |

114 |

3520 |

390 |

|

1000 |

800 |

1150 |

1500 |

1878 |

1040 |

240 |

120 |

140 |

83 |

70 |

420 |

340 |

20 |

176 |

114 |

3520 |

575 |

|

1000 |

1000 |

1150 |

1500 |

1938 |

1090 |

280 |

140 |

160 |

90 |

80 |

480 |

390 |

24 |

216 |

124 |

3524 |

745 |

|

Примечание. dб – диаметр болта крепления барабана |

|||||||||||||||||

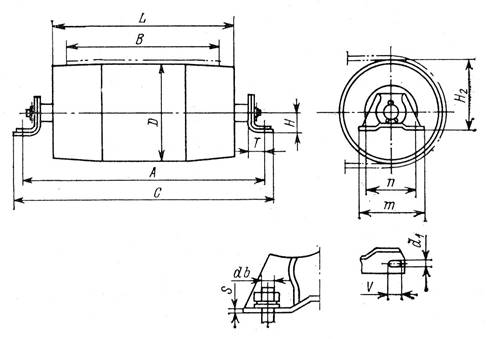

Рис.21. Параметры

концевых, оборотных и отклоняющих барабанов

|

Ширина ленты, мм |

Размеры, мм |

Подшипник |

Масса вращающихся частей, кг |

||||||||||||

|

Барабаны концевые |

|||||||||||||||

|

500 |

400 |

600 |

800 |

870 |

90 |

290 |

250 |

320 |

70 |

10 |

28 |

34 |

24 |

1612 |

68 |

|

650 |

400 |

750 |

970 |

1040 |

90 |

290 |

250 |

320 |

70 |

10 |

28 |

34 |

24 |

1612 |

78 |

|

650 |

500 |

750 |

970 |

1040 |

90 |

340 |

250 |

320 |

70 |

10 |

28 |

34 |

24 |

3516 |

112 |

|

Барабаны оборотные |

|||||||||||||||

|

400 |

250 |

500 |

680 |

730 |

65 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1310 |

30 |

|

500 |

250 |

600 |

800 |

850 |

65 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1308 |

37 |

|

500 |

320 |

600 |

800 |

850 |

65 |

225 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1310 |

48 |

|

650 |

250 |

750 |

970 |

1020 |

65 |

190 |

160 |

210 |

65 |

6 |

19 |

24 |

16 |

208 |

40 |

|

650 |

320 |

750 |

970 |

1020 |

65 |

220 |

160 |

210 |

60 |

6 |

19 |

24 |

16 |

310 |

65 |

|

650 |

400 |

750 |

970 |

1040 |

90 |

290 |

250 |

320 |

70 |

10 |

28 |

34 |

24 |

1612 |

78 |

|

Барабаны отклоняющие |

|||||||||||||||

|

400 |

250 |

500 |

680 |

730 |

65 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1306 |

30 |

|

500 |

250 |

600 |

800 |

850 |

65 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1308 |

37 |

|

500 |

250 |

600 |

800 |

850 |

65 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1308 |

37 |

|

650 |

250 |

750 |

970 |

1020 |

60 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1308 |

40 |

|

650 |

250 |

750 |

970 |

1020 |

60 |

190 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1308 |

40 |

|

650 |

320 |

750 |

970 |

1020 |

60 |

220 |

160 |

210 |

60 |

8 |

19 |

24 |

16 |

1310 |

58 |

Схемы всех назначенных барабанов с нанесенными на них размерными

параметрами, а также масса вращающихся частей барабанов приводятся в расчетах.

5.9.

Загрузочные устройства

Обычно загрузка производится у заднего

концевого барабана, однако загрузка и разгрузка конвейера может происходить в

любом пункте трассы.

Загрузочное устройство

должно обеспечивать центрирование и равномерное расположение груза по длине

ленты; скорость подачи груза на ленту, близкую скорости движения ленты;

формирование грузопотока в загрузочном устройстве, а не на ленте; исключение по

возможности воздействия на ленту и роликоопоры массы

поступающего груза; отсутствие завалов и рассыпания груза по сторонам;

возможность регулирования скорости подачи груза.

Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него.

Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты.

Для обеспечения высокого срока службы ленты и

роликоопор скорость подачи груза должна быть близка к

скорости движения ленты, высота падения груза должна быть минимальной. Углы

наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки.

Рис. 23. Загрузочное устройство ленточного конвейера

На нижних

частях боковой и задней стенок воронки устанавливают уплотнительные полосы из

износостойкой резины. Для увеличения срока эксплуатации передней стенки на нее

устанавливают броневой лист, устраивают отдельные отсеки-ячейки, заполняемые

частицами груза, таким образом, груз скользит по слою груза. Угол наклона

желоба воронки αж=φв+(10-15°), (φв – угол внешнего трения

груза о желоб). Лоток воронки входит внутрь направляющего лотка с наклонными бортами,

опирающимися на ленту через вертикально расположенное к ленте уплотнение,

нарезанное из резинотканевой ленты. Параметры направляющего лотка в зависимости

от ширины ленты приведены в табл. 7.

Таблица 7. Размеры направляющего лотка загрузочного

устройства

|

Ширина ленты, мм |

Высота лотка, м, не менее |

Длина лотка, м, при скорости ленты, м/с |

||

|

До 1,6 |

1,6 – 2,5 |

Св. 2,5 |

||

|

400 |

0,2 |

1,0 |

1,2 |

1,6 |

|

500 |

0,2 |

1,2 |

1,6 |

2,0 |

|

650 |

0,3 |

1,2 |

2,0 |

2,5 |

|

800 |

0,3 |

1,6 |

2,5 |

2,5 |

|

1000 |

0,4 |

2,0 |

2,5 |

2,5 |

|

B1=0,5B; B2=(0,6-0,7)B |

||||

Под лентой в месте крепления на раме направляющего лотка

устанавливается батарея желобчатых роликоопор,

причем ближняя к концевому барабану роликоопора в

этой батарее является переходной, остальные роликоопоры

– рядовые.

Для конвейеров с высокой производительностью

применяют конвейеры-питатели (рис.24), позволяющие приблизить скорость груза к

скорости ленты и увеличить срок службы ленты.

Рис. 24. Схема загрузки конвейера с помощью питателя

Сила сопротивления движению в месте загрузки

![]()

где Q – производительность конвейера, т/час;

fл – коэффициент трения груза о ленту;

v – скорость

конвейера, м/с;

v1 – скорость груза, м/с;

β – угол наклона конвейера;

kб – коэффициент бокового давления груза на

направляющие борта;

fб – коэффициент трения груза о направляющие

борта.

5.10.

Разгрузочные устройства

Барабанный разгружатель состоит из тележки 4, установленных на ней оборотных барабанов 1 и 2 и разгрузочной воронки 3. Транспортируемый груз сбрасывается с верхнего барабана 2 в воронку и направляется ею вправо, влево или одновременно в обе стороны от конвейера. Тележка движется вдоль горизонтального участка конвейера по всему фронту разгрузки. Она приводится от ленты конвейера через барабан 2 (рис. 25, б, легкий тип для лент шириной 500…650 мм) или от отдельного электродвигателя (рис. 25, в) с кабельным подводом электроэнергии. Рельсовые пути устанавливают на станине конвейера или на полу разгрузочной эстакады. Последнее исполнение характерно для разгружателей конвейеров тяжелого типа с лентой шириной 1600…2000 мм. В этом исполнении металлоконструкция тележки делается в виде портала, внутри которого проходит станина конвейера типовой конструкции.

Барабанные разгружатели применяют для широкой номенклатуры насыпных грузов при загрузке длинных бункерных эстакад или открытых складов. Разгружатели имеют реверсивное движение вдоль всего фронта разгрузки длиной 100 м и более с автоматическим управлением с центрального пульта.

К

преимуществам барабанных разгружателей относятся

полная автоматизация управления, возможность разгрузки на участке большой

протяженности широкого ассортимента насыпных грузов, в том числе высокоабразивных и кусковых. Недостатками являются сложность

конструкции, большая масса, значительные габаритные размеры, двукратный

перегиб ленты, снижающий срок ее службы.

Разгрузочная

тележка передвигается по рельсам,

устанавливаемым на специальной конструкции – треке, который одновременно,

является и средней частью конвейера с закреплёнными на

ней роликоопорами. Разгрузочная воронка барабанной

тележки (табл. 2) имеет конструкцию, которая позволяет сбрасывать груз с ленты

на две стороны или вперед (в любом сочетании).

Плужковый разгружатель (сбрасыватель) - это

стационарное устройство для разгрузки насыпных и штучных грузов (рис. 26),

который в рабочем положении опирается на ленту и сдвигает с нее груз в разгрузочную

воронку, в нерабочем состоянии приподнят и свободно пропускает под собой ленту

с грузом.

Он состоит (рис. 26) из разгрузочного (сбрасывающего) 2 и зачистного 1 щитов, установленных параллельно друг другу под углом 30…45° к продольной оси ленты опорного стола 4, приемной воронки 5 и подъемного механизма 3; для направления потока груза служат стационарные бортовые подгребатели 6. Разгрузочный щит, изготовляемый из стального листа, устанавливают с некоторым зазором от поверхности ленты; он отводит с ленты основную часть транспортируемого груза. Зачистной щит с кромкой, оснащенной резиновой полосой, опирается на поверхность ленты и сдвигает с нее оставшуюся часть груза.

В рабочем положении разгружатель опирается на ленту и сдвигает с нее груз в разгрузочную воронку; в нерабочем положении он приподнят и свободно пропускает под собой ленту с грузом. По направлению разгрузки ленты различают двусторонние (рис. 26, а) и односторонние (рис. 26, б) разгружатели. Первые более предпочтительны, так как у них силы бокового сдвига ленты уравновешены. По интенсивности разгрузки различают разгружатели с полной (рис. 26, а, б) и частичной (рис. 26, в, г) разгрузкой ленты. Последние бывают односторонние с поворотным щитом (рис. 26, в) и двусторонние с раздвижными щитами (рис. 26, г).

Плужковые разгружатели с полной разгрузкой ленты обеспечивают подачу груза только в одно место разгрузки; разгружатели с частичной разгрузкой подают груз одновременно в несколько мест разгрузки.

Опорный стол служит для выпрямления ленты в месте

установки разгружателя и выполняется в виде гладкого

стального листа (для лент шириной до 1000 м) или подъемных и поворотных

роликов, обеспечивающих желобчатый профиль ленты после подъема разгружателя. Подъем разгружателя

для его перевода в нерабочее положение может быть угловым или плоскопараллельным

в вертикальной или горизонтальной плоскости. Подъемный механизм может иметь

ручной (для лент шириной до 800 мм), пневматический (рис. 26, б) и электрический приводы.

Рис. 26. Схемы плужковых стационарных

разгружателей: а, б – с полной разгрузкой

ленты соответственно двусторонний и односторонний;

в, г, д – с частичной разгрузкой ленты соответственно поворотный,

раздвижной и с подвижной лентой; 1 – зачистной щит; 2

– разгрузочный щит;

3 – подъемный механизм; 4 – опорный стол; 5 –

приемная воронка; 6 – бортовые подгребатели

Последние имеют автоматизированное и

дистанционное управление.

Плужковые разгружатели применяют на горизонтальных конвейерах с

шириной ленты 400…2000 мм для разгрузки пылевидных, зернистых и мелкокусковых

грузов небольшой влажности при скорости движения ленты не более 2 м/с.

Плужковые разгружатели не рекомендуются для разгрузки твердых и высокоабразивных грузов из-за быстрого изнашивания щитов и

ленты. Широкое распространение получили плужковые разгружатели на конвейерах топливоподач электростанций (для

разгрузки дробленого угля и торфа) и в литейных цехах (для разгрузки

формовочной земли).

Кроме рассмотренных стационарных, известны также передвижные плужковые разгружатели, установленные на тележках, передвигаемых вдоль фронта разгрузки подобно барабанным разгружателям, однако они получили малое распространение.

Для разгрузки штучных грузов применяют плужковые

разгружатели с неподвижными (см. рис. 26, б) и подвижными (см. рис. 26, д) щитами. Подвижным щитом служит лента

(гладкая или с накладками), приводимая электродвигателем.

Таблица 8. Способы разгрузки барабанной

сбрасывающей тележки

в зависимости от конструкции разгрузочной

воронки

|

Наименование воронки |

Характеристика воронки |

Схема воронки |

|

Трехрукавная |

Разгрузка на две стороны и вперед |

|

|

Двухрукавная |

Разгрузка на две стороны |

|

|

Двухрукавная односторонняя правая |

Разгрузка на одну сторону (правую)

или вперед |

|

|

Двухрукавная односторонняя левая |

Разгрузка на одну сторону (левую) или вперед |

|

|

Однорукавная правая |

Разгрузка на правую сторону |

|

|

Однорукавная правая |

Разгрузка на левую сторону |

|

5.11.

Натяжные устройства

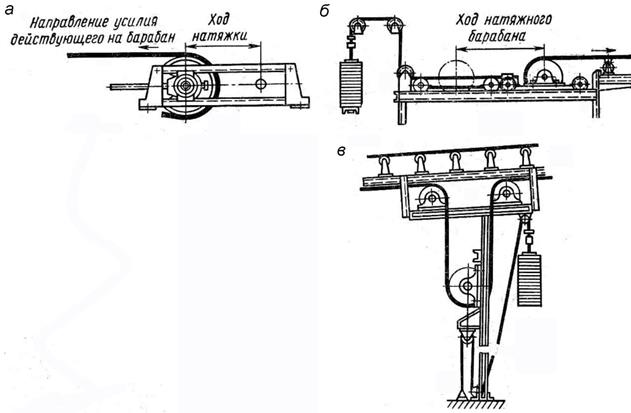

Рис.27. Типы натяжных

устройств: а

– винтовое; б –

грузовое тележечное;

в – грузовое

рамное

Винтовое (рис. 27, а) и грузовое тележечное (рис. 27, б) натяжные устройства (хвостовые)

располагаются на концевом барабане перед выходом ленты на рабочую ветвь;

грузовое рамное (промежуточное) натяжное устройство (рис. 27, в), как правило, устанавливается вблизи

приводного барабана на холостой ветви, где лента имеет минимальное натяжение.

Общий ход

натяжного устройства состоит из двух частей и определяется по формуле

LH = LH1 + LH2,

где LH1 = (0,3 – 1)B – монтажный ход, компенсирует изменение

длины ленты при её ремонте и перестыковке; LH2 – рабочий ход натяжного устройства (примерно 1% полной длины трассы

конвейера LТ ), компенсирующий

вытяжку и удлинение ленты при её установившемся движении и пуске конвейера.

По

полученной величине общего хода натяжного устройства LH можно

ориентироваться на его тип. Так, при LH ≤

Параметры

и размеры винтовых натяжных устройств приведены в

табл. 9, грузовых тележечных натяжных устройств – в табл. 10, а грузовых рамных натяжных устройств – в табл.

11.

Схема выбранного типа

натяжного устройства с указанием параметров приводится в расчетах.

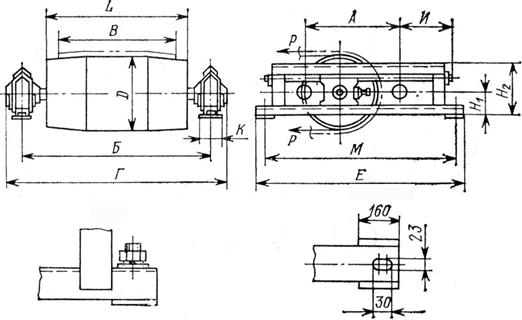

Таблица 9. Параметры

и размеры винтовых натяжных устройств

|

|

||||||||||||

|

Размеры,

мм |

Масса

вращающихся

частей,

кг |

|||||||||||

|

B |

D |

L |

A |

Б |

Г |

М |

Е |

Н1 |

Н2 |

И |

К |

|

|

400 |

200 |

500 |

320 |

690 |

794 |

770 |

850 |

86 |

175 |

230 |

96 |

20 |

|

400 |

320 |

500 |

500 |

690 |

904 |

950 |

830 |

80 |

170 |

230 |

96 |

35 |

|

500 |

320 |

600 |

500 |

800 |

904 |

950 |

1030 |

86 |

182 |

230 |

96 |

48 |

|

500 |

400 |

600 |

800 |

800 |

930 |

1310 |

1390 |

112 |

237 |

280 |

116 |

69 |

|

650 |

320 |

750 |

500 |

970 |

1074 |

950 |

1030 |

86 |

182 |

230 |

96 |

58 |

|

650 |

400 |

750 |

800 |

970 |

1100 |

1310 |

1390 |

112 |

237 |

280 |

116 |

78 |

|

650 |

500 |

750 |

800 |

970 |

1100 |

1310 |

1390 |

112 |

237 |

280 |

116 |

112 |

|

800 |

320 |

950 |

500 |

1190 |

1295 |

950 |

1150 |

130 |

270 |

225 |

94 |

95 |

|

800 |

400 |

950 |

800 |

1190 |

1315 |

1370 |

1450 |

150 |

315 |

285 |

116 |

120 |

|

800 |

500 |

950 |

800 |

1190 |

1315 |

1370 |

1450 |

150 |

315 |

285 |

116 |

120 |

|

800 |

630 |

950 |

800 |

1430 |

1340 |

1410 |

1490 |

170 |

354 |

305 |

135 |

251 |

|

1000 |

400 |

1150 |

800 |

1430 |

1555 |

1370 |

1450 |

150 |

315 |

285 |

116 |

160 |

|

1000 |

500 |

1150 |

800 |

1430 |

1555 |

1370 |

1450 |

150 |

315 |

285 |

116 |

185 |

|

1000 |

630 |

1150 |

800 |

1430 |

1580 |

1410 |

1490 |

170 |

354 |

305 |

135 |

277 |

Таблица 10. Параметры

и размеры грузовых тележечных натяжных устройств

|

|

||||||||||||

|

Размеры,

мм |

Масса

вращающихся

частей,

кг |

|||||||||||

|

B |

D |

L |

А |

С |

П |

Г |

Б |

К |

Ж |

Р |

h |

|

|

500 |

400 |

600 |

800 |

730 |

300 |

1054 |

910 |

900 |

485 |

125 |

137 |

68 |

|

500 |

400 |

750 |

970 |

900 |

300 |

1234 |

1090 |

1080 |

455 |

125 |

137 |

78 |

|

650 |

400 |

750 |

970 |

900 |

300 |

1234 |

1080 |

1090 |

485 |

125 |

137 |

78 |

|

650 |

500 |

750 |

970 |

900 |

350 |

1234 |

1080 |

1090 |

576 |

160 |

155 |

112 |

|

800 |

500 |

950 |

1180 |

1226 |

365 |

1454 |

1310 |

1300 |

525 |

160 |

170 |

160 |

|

800 |

630 |

950 |

1180 |

1228 |

430 |

1454 |

1310 |

1300 |

705 |

200 |

190 |

244 |

|

1000 |

630 |

1150 |

1410 |

1468 |

430 |

1694 |

1550 |

1540 |

640 |

200 |

200 |

264 |

Таблица 11. Параметры

и размеры грузовых рамных натяжных устройств

|

|

|||||||||||

|

Размеры,

мм |

Масса

вращающихся

частей,

кг |

||||||||||

|

B |

D |

L |

R |

Б |

Г |

N |

М |

Ж |

У |

Е |

|

|

500 |

400 |

600 |

856 |

865 |

960 |

900 |

120 |

320 |

450 |

1989 |

68 |

|

650 |

400 |

750 |

1026 |

1035 |

1130 |

1000 |

140 |

350 |

500 |

2084 |

78 |

|

650 |

500 |

750 |

1026 |

1035 |

1130 |

1200 |

140 |

450 |

600 |

2289 |

112 |

|

800 |

500 |

950 |

1180 |

1250 |

1360 |

1100 |

140 |

540 |

540 |

2475 |

160 |

|

800 |

630 |

950 |

1180 |

1250 |

1360 |

1250 |

160 |

615 |

615 |

2625 |

244 |

|

1000 |

630 |

1150 |

1410 |

1480 |

1600 |

1250 |

160 |

540 |

540 |

2630 |

264 |

5.12.

Отклоняющие устройства

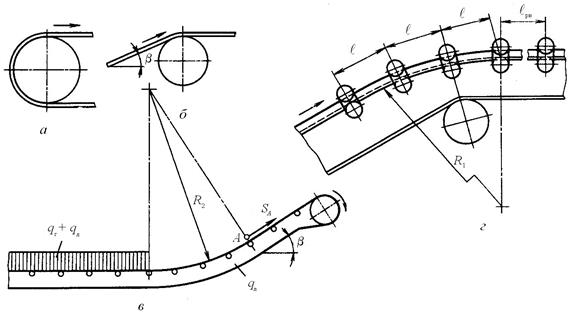

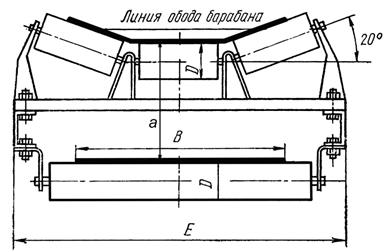

Направление движения ленты изменяется при помощи концевых оборотных и отклоняющих барабанов; роликовой батареи; по кривой свободного провисания ленты (рис. 28).

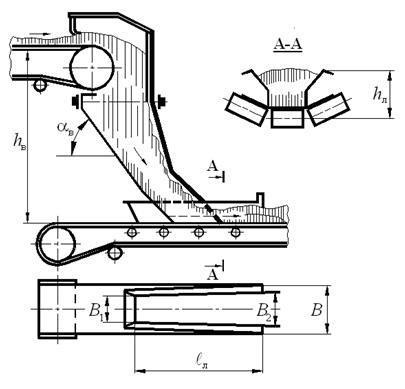

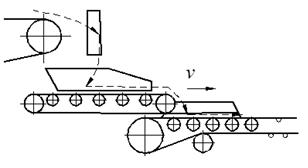

Рис.

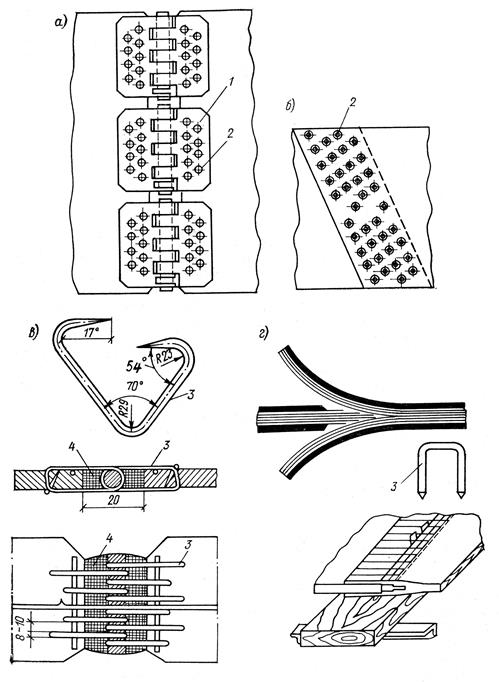

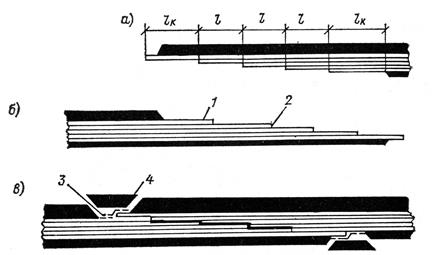

28. Схемы отклонения