Главная

Раздел

28. Конвейеры без тягового элемента

Содержание

1.1. Общие сведения, классификация и области

применения

1.2. Устройство и элементы конвейеров

1.3. Особенности расчета винтовых

конвейеров

1.4. Транспортирующие

вращающиеся трубы

1.5. Винтовые конвейеры для штучных

грузов (твинвейеры)

2. Качающиеся (инерционные и

вибрационные) конвейеры

2.1. Качающиеся конвейеры. Общие

сведения

2.2. Динамические режимы работы

качающихся конвейеров

2.3. Инерционные и вибрационные конвейеры

2.3.2. Горизонтальные и пологонаклонные вибрационные конвейеры

2.3.3. Вертикальные

вибрационные конвейеры

2.4. Элементы и параметры качающихся

конвейеров

2.5. Расчет качающихся конвейеров

3.1. Назначение,

классификация роликовых конвейеров

3.2. Неприводные

роликовые конвейеры

3.3. Приводные роликовые

конвейеры, типы и общее устройство

3.4. Расчет неприводных

и приводных роликовых конвейеров

1. Винтовые конвейеры

1.1. Общие сведения, классификация и

области применения

Винтовыми конвейерами называют машины непрерывного транспорта для перемещения насыпных или тестообразных грузов с помощью винта, вращающегося в желобе. Загружаемый материал перемещается вдоль желоба аналогично гайке при вращении винта, закрепленного от осевого перемещения.

Винтовые конвейеры относятся к группе транспортирующих машин без тягового органа и используются в химической и мукомольной промышленности, при производстве строительных материалов для транспортирования пылевидных, порошкообразных и реже мелкокусковых грузов на небольшое расстояние в горизонтальном или вертикальном направлении.

Винтовыми конвейерами перемещают пылевидные, порошкообразные, зернистые, мелкокусковые и реже тестообразные грузы на сравнительно небольшое расстояние – до 40 м по горизонтали, до 30 м по вертикали.

Винтовыми

конвейерами не рекомендуется перемещать липкие и влажные, сильно уплотняющиеся

и высоко абразивные грузы, а также грузы, дробление которых снижает их качество.

Транспортирование абразивных материалов винтовыми конвейерами приводит к

быстрому изнашиванию винта и желоба; очень липкие грузы налипают на винт и

вращаются вместе с ним, не перемещаясь вдоль желоба. Длина горизонтальных винтовых конвейеров достигает

К достоинствам винтовых конвейеров относятся компактность, простота конструкции и обслуживания, безопасность обслуживания, надежность в эксплуатации, удобство промежуточной разгрузки, герметичность и пригодность для транспортирования горячих, пылящих и токсичных материалов, отсутствие потерь транспортируемых материалов.

Недостатками

являются: повышенная энергоемкость, измельчение грузов в процессе

транспортирования, повышенный износ винта и желоба при транспортировании

абразивных материалов, ограниченная длина, высокая чувствительность к перегрузкам,

возможность образования заторов, непригодность для

перемещения крупнокусковых, липких и сильно увлажненных материалов.

В зависимости от конфигурации трассы различают винтовые конвейеры: горизонтальные или пологонаклонные под углом 20° (основной тип); крутонаклонные и вертикальные, к этой же группе конвейеров относятся винтовые транспортирующие трубы.

1.2. Устройство и элементы конвейеров

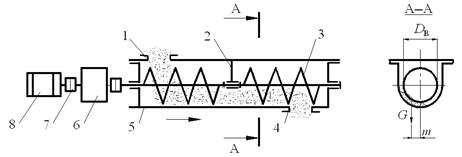

Горизонтальный конвейер (рис. 1) состоит из неподвижного желоба в форме полуцилиндра, закрытого сверху крышкой; привода (включающего электродвигатель, редуктор и две муфты); приводного вала с прикрепленными к нему витками транспортирующего винта; концевых и промежуточной подшипниковых опор; загрузочного и разгрузочного устройств.

Насыпной груз подается в желоб через одно или несколько отверстий, перемещение груза по желобу обеспечивается витками вращающегося винта, при этом груз перемещается вдоль оси конвейера в направлении транспортирования, как гайка вдоль винта, а затем высыпается через одно или несколько разгрузочных отверстий с затворами, расположенных в днище желоба.

Рис. 1. Схема горизонтального винтового конвейера:

1 – загрузочное устройство; 2 – подвесная промежуточная опора; 3 – винт;

4 – разгрузочное отверстие; 5 – желоб; 6 – муфта; 7 – редуктор; 8 – электродвигатель

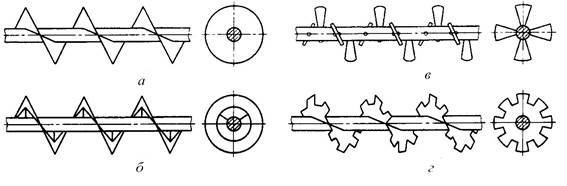

Винт конвейера представляет собой трубу с приваренными к ней лопастями, изготовленными из стального листа. Винты конвейеров выполняют с постоянным или переменным диаметром винта, с постоянным или переменным шагом винта, с однозаходным или двухзаходным винтом, с правым, левым или комбинированным направлением спирали винта. Винты выполняются сплошными, ленточными и фасонными (рис. 2).

Сплошные винты применяют для транспортирования сухих, порошкообразных, мелкозернистых материалов (цемент, мел, гипс, зола, сухой песок и др.). Винт не допускает обратного пересыпания материала и поэтому при одинаковых диаметрах и числах оборотов дает большую производительность, чем винты других типов. Такие винты работают в большинстве случаев с числом оборотов в минуту, равным 50…120.

Ленточные винты применяют при транспортировании кусковых или влажных материалов (гравия, песчаника, известняка и пр.). Как правило, работают с числом оборотов в минуту, равным 40…100. Лопастные и фасонные винты используют для перемещения слеживающихся и тестообразных материалов (глина, бетон, цементный раствор и пр.) или для транспортных и технологических операций (смешивание, смачивание, интенсивное перемешивание и др.). Здесь число оборотов в минуту лежит в пределах 30…60.

Номинальные числа оборотов винта в минуту должны соответствовать следующему ряду: 6; 7,5; 9,5; 11,8; 15; 19; 23,6; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 236 и 300. Допускаемое отклонение чисел оборотов от номинальных не должно превышать 10%. Числа оборотов в минуту менее 6 не регламентируются.

Витки полностенного и ленточного винта изготавливаются штамповкой из стального листа толщиной 4–8 мм и привариваются к валу.

Рис. 2. Конструктивное исполнение винта:

а – сплошной полностенный; б – ленточный; в – лопастный; г – фасонный

Спираль ленточного и лопасти лопастного винта укрепляют на небольших стержнях через отверстия в валу. Сплошной винт (шнек) применяют для перемещения сухих, порошкообразных и мелкозернистых грузов, ленточный, лопастный и фасонный – для слеживающихся грузов или для совмещения транспортных и технологических операций (смешивания, дробления и др.). Винт изготавливается с правым или левым направлением спирали, одно-, двух- или трехзаходным. В качестве опор винтов применяют подшипники скольжения и качения.

Длина секции винта составляет 2–4 м. Каждые две секции трубчатых винтов соединяют коротким валом. Одну из концевых опор винта снабжают упорным подшипником, который устанавливают на разгрузочном конце конвейера. Промежуточные подвесные подшипники устанавливают с шагом 1,5–3,5 м, в месте установки промежуточной опоры витки винта прерываются.

Подвесные подшипники должны иметь надежное уплотнение для защиты от загрязнения, малые длину и диаметр.

Желобы, как правило, изготовляют сварными из

листового металла толщиной 4…8 мм. Зазор между желобом и винтом – 3…8 мм. Для транспортирования абразивных и горячих

(до 200 ºС) грузов применяют желоба из чугуна, а для легких неабразивных

грузов – из дерева с внутренней футеровкой листовой сталью.

В зависимости от конструкции винта различают конвейеры (рис. 4) распределительные и собирающие.

Рис. 3. Заполнение витка винта материалом

Рис. 4. Винтовые конвейеры: а – распределительный; б – собирающий

Привод винтовых конвейеров – редукторный, у горизонтальных конвейеров он состоит из электродвигателя, редуктора и двух муфт; у наклонных конвейеров привод выполняют с конической передачей для обеспечения горизонтального расположения редуктора.

Загрузочное устройство состоит из люка в

крышке желоба конвейера и впускного патрубка, который обеспечивает герметичность

при переходе сыпучего материала в желоб конвейера из бункеров или технологических

машин. Разгрузочные устройства выполняют в виде одного или нескольких отверстий

в днище желоба, перекрываемых шиберными задвижками для распределения

транспортируемого груза в различные приемные пункты, одиночное выпускное

отверстие затвором не перекрывается.

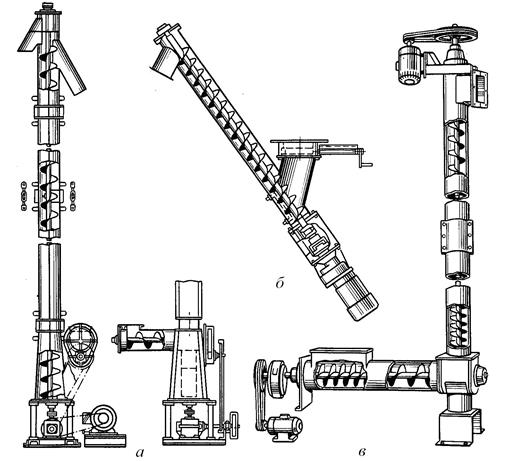

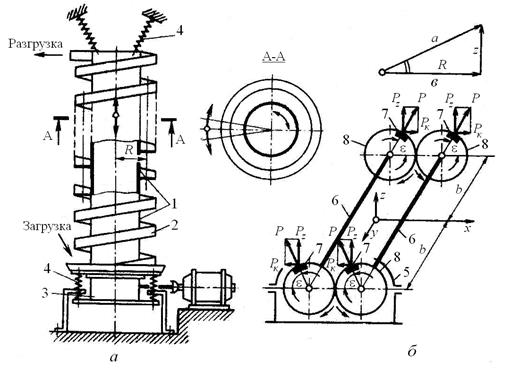

Вертикальные

винтовые конвейеры (рис. 5)

относятся к конвейерам специального типа и состоят из вала со сплошными

винтовыми витками, вращающегося в цилиндрическом кожухе (трубе),

горизонтального винта-питателя и одного или двух раздельных приводов.

Для создания необходимой центробежной силы винт вертикального винтового конвейера имеет большую частоту вращения, чем винт горизонтального конвейера.

Конвейер

снабжен одним или двумя раздельными приводами (для основного винта и для

питателя), разгрузка производится через верхний патрубок в кожухе. Участок, в который подается груз, изготавливают с

уменьшающимся к верху диаметром или с уменьшенным шагом. При большой высоте

конвейера во избежание биения вала устанавливают промежуточные подшипники.

Преимущества и недостатки вертикальных винтовых конвейеров те же, что у горизонтальных; по сравнению с ковшовыми элеваторами они имеют меньшие габаритные размеры и большее удобство разгрузки, но являются более энергоемкими.

Рис. 5. Вертикальные винтовые конвейеры: а, в – вертикальные; б – крутонаклонные

Спиральные бесстержневые конвейеры относятся к конвейерам специального типа и предназначены для подачи сыпучих, пылеобразных пищевых и непищевых продуктов на различные расстояния и высоту. Спиральные бесстержневые конвейеры имеют разнообразные конфигурации трассы, просты при монтаже и обслуживании, легко адаптируются к существующим технологическим линиям и условиям производственных процессов.

1.3. Особенности расчета винтовых конвейеров

Исходными данными для расчета являются:

- характеристика транспортируемого груза;

- высота и длина перемещения;

- производительность конвейера.

Шаг винта для легко перемещаемых грузов принимают t = D, для трудно перемещаемых грузов величину шага снижают до t = 0,8D.

Диаметр

винта выбирают ориентировочно,

проверяют по формуле для расчета производительности и окончательно принимают в

соответствии с нормальным рядом по ГОСТ: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32;

0,4; 0,5; 0,63;

При перемещении кусковых грузов диаметр винта

проверяют с учетом крупности кусков по условию кусковатости

D≥(10-12)a;

D≥(4-6)amax,

где а – размер кусков сортированного

груза;

amax – размер наибольших кусков рядового груза.

Ряды диаметров винта и его шага для конвейеров общего назначения, мм, приведены в табл. 1.

Таблица 1. Размеры

винтов

|

Диаметр винта |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

800 |

|

Шаг винта |

100 80 |

125 100 |

160 125 |

200 160 |

250 200 |

320 250 |

400 320 |

500 400 |

650 500 |

800 650 |

Диаметр

вала винта

dв≈35+0,1Dв,

где Dв – диаметр винта, мм.

Важное значение для оптимальной работы винтовых конвейеров имеет коэффициент наполнения желоба ψ. Он зависит от вида применяемого винта и может быть выражен по следующей зависимости:

![]()

где F – площадь поперечного сечения потока груза (рис. 3); Fв – торцовая площадь винта.

Как правило, угол расположения материала в желобе, образованный при вращении винта, составляет около 45о для большинства насыпных грузов. Коэффициент же заполнения желоба 𝜓 составляет: для сплошных винтов 0,3…0,5; для ленточных винтов 0,25…0,4; для фасонных и лопастных винтов 0,15…0,3. Для конвейеров без подвесных подшипников: для легкоподвижных грузов (муки, зерна) ψ = 0,45; для грузов средней подвижности (песка, мелкокусковой соли и угля) ψ=0,3; для тяжелых абразивных грузов (руды, гравия, золы) ψ= 0,15;

Вал винта чаще всего изготавливают из цельнотянутой трубы, к которой приваривается винтовая поверхность из стальной полосы толщиной 2…8 мм или отдельные лопасти, имеющие общую винтовую направленность. Винты небольшого диаметра могут выполняться литыми чугунными.

Производительность винтовых конвейеров.

Массовая производительность, т/ч, в общем виде

![]()

где F, м2;

v – скорость движения груза, м/с; ![]() – насыпная плотность груза, кг/м3.

– насыпная плотность груза, кг/м3.

Площадь поперечного сечения потока груза, м2,

![]()

где ψ – коэффициент наполнения трубы (желоба);

Осевая скорость движения груза (скорость транспортирования), м/с

![]()

где D – диаметр трубы, м, t – шаг винта; n – частота вращения винта, зависящая от характеристики транспортируемого груза и диаметра винта; максимальная частота вращения винта для легких неабразивных материалов n = 60/Dв; для тяжелых неабразивных материалов n = 45/Dв; для тяжелых абразивных материалов n = 30/Dв.

Частота вращения винта n зависит от характеристики перемещаемого груза, частота вращения уменьшается с увеличением диаметра винта, плотности и абразивности груза.

Тогда производительность, т/ч,

![]()

или

![]()

где с – поправочный коэффициент (для наклонных конвейеров), зависящий от угла наклона конвейера (табл. 2) и учитывающий обратное ссыпание груза в наклонных конвейерах.

Таблица 2. Значения

коэффициента с

|

β,º |

0 |

5 |

10 |

15 |

20 |

|

с |

1 |

0,9 |

0,8 |

0,7 |

0,6 |

Решая обратную задачу, при необходимости определения параметров конвейера при заданной производительности выражение для нахождения диаметра винта, м, будет следующим:

![]()

Наибольшая допускаемая частота вращения

(мин-1) винта

![]()

где А – эмпирический коэффициент (табл. 3);

Dв – диаметр винта, м.

Общее сопротивление движению груза

складывается из сил трения груза о желоб и о поверхность винта; сопротивления в

промежуточных и концевых подшипниках (включая упорный подшипник); сопротивления

подъему при перемещении вверх по наклону.

На винтовом конвейере действуют трудно

учитываемые сопротивления от скопления груза у промежуточных подшипников,

трения на кромке винта о частицы, затягиваемые в зазор между винтом и желобом и

сопротивления, возникающие при перемешивании груза – эти сопротивления

учитываются коэффициентом ω

(табл. 3).

Мощность на

приводном валу двигателя

![]()

где Н и L – высота и длина транспортирования, м;

ω – общий коэффициент сопротивления движению (табл.3).

Таблица 3. Значения расчетных коэффициентов ψ,

А, ω

в зависимости от типа транспортируемого груза

|

Типы грузов |

Расчетные коэффициенты |

||

|

ψ |

А |

ω |

|

|

Легкие и неабразивные (зерновые продукты, мука, древесные опилки) |

0,4 |

65 |

1,2 |

|

Легкие и малоабразивные (мел, угольная пыль, асбест, торф, сода) |

0,32 |

50 |

1,6 |

|

Тяжелые и малоабразивные (соль, кусковой уголь, глина сухая) |

0,25 |

45 |

2,5 |

|

Тяжелые и абразивные (цемент, зола, песок, глина сырая, дробленая руда, шлак) |

0,125 |

30 |

4,0 |

Мощность двигателя, кВт,

![]()

где

![]() – кпд привода

– кпд привода

При расчете винтовых конвейеров следует иметь в виду, что конвейеры

общего назначения допускают предельные длины транспортирования до 30…50 м. При необходимости применения

винтовых конвейеров большей длины они могут быть выполнены двухприводными.

Крутящий

момент на валу винта

![]()

где N – мощность двигателя, кВт;

𝜂 – кпд привода;

n – число оборотов двигателя, об/мин.

Наибольшая

действующая на винт продольная сила, Н

![]()

где α – угол подъема винтовой линии винта на радиусе r;

φ – угол трения груза

о поверхность винта;

k – коэффициент, учитывающий, что сила приложена на среднем

диаметре винта: k = 0,7...0,8;

D – диаметр винта, м;

r – радиус, на котором действует сила Р, м.

![]()

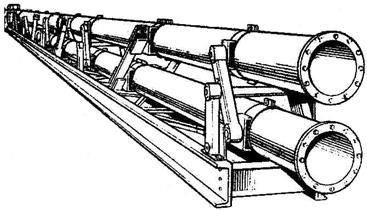

1.4. Транспортирующие вращающиеся трубы

Транспортирующие вращающиеся трубы относятся к конвейерам специального типа.

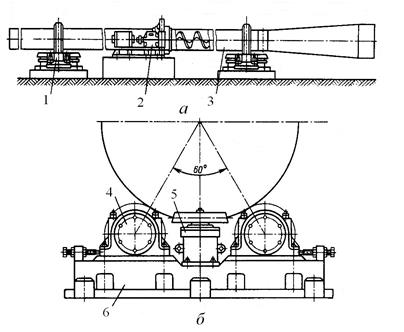

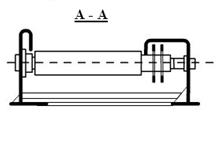

Винтовая транспортирующая труба (рис. 6)

вращается на установленных на некотором расстоянии

друг от друга парных роликах, внутри трубы на стенке закреплены винтовые витки.

Рис. 6. Конструктивная схема винтовой транспортирующей трубы:

а – вид общий; б – опорная рама с роликами; 1 – опорно-упорные

ролики; 2 – привод;

3 – труба; 4 – опорный ролик; 5 – упорный

ролик; 6 – рама

При вращении трубы груз, поданный с одного

конца трубы, пересыпаясь под действием силы тяжести по образуемому витками

винтовому желобу, продвигается и высыпается с другого конца трубы. Вращение передается трубе от привода с зубчатыми колесами,

которые входят в зацепление с зубчатым венцом на поверхности трубы.

В местах опирания

на ролики на трубу насажены охватывающие стальные кольца (бандажи), с помощью

которых труба перекатывается по роликам. Кроме опорных роликов на тех же

станинах укреплены по два упорных ролика, которые удерживают трубу от осевого

смещения.

Для удобства подачи груза внутри трубы со

стороны загрузки установлена коническая винтовая секция. Разгрузка

транспортирующей трубы происходит ссыпанием через ее кромку.

Винтовые транспортирующие трубы устанавливают

горизонтально или с небольшим наклоном, возможно исполнение транспортирующей

трубы без винтовых витков с гладкой поверхностью. Перемещение груза по винтовым

трубам, как правило, совмещается с технологическими производственными

процессами – сушки, обжига, смешивания,

разделения на фракции и т. д. Длина труб (иногда достигает 200…250 м)

определяется временем, в течение которого груз должен находиться в трубе для завершения

операции.

К преимуществам транспортирующих труб относятся:

простота конструкции; надежность; изоляция от внешней среды; широкий диапазон

производительности и длины.

Недостатками являются: большая масса; большие

габаритные размеры; высокий расход энергии (но меньший, чем на винтовых

конвейерах).

Параметры винтовых труб аналогичны параметрам

винтовых конвейеров. Шаг винта обычно принимается t=0,5D, а коэффициент

наполнения трубы ![]() = 0,2…0,3. Частота оборотов в минуту

составляет от 10 до 60.

= 0,2…0,3. Частота оборотов в минуту

составляет от 10 до 60.

При расчете винтовых транспортирующих труб необходимо учитывать условие, при котором груз может передвигаться по трубе. Для этого необходимо обеспечить такую частоту оборотов трубы, которая бы не превышала критического числа, при котором груз под действием центробежной силы не отрывался от трубы, а вращался вместе с ней.

Энергия, затрачиваемая на вращение трубы, расходуется на преодоление сопротивления на опорных роликах и на работу подъема пересыпающегося внутри трубы груза.

1.5. Винтовые конвейеры для штучных грузов (твинвейеры)

Твинвейеры (рис. 7) представляют собой двухвинтовые

конвейеры с двумя параллельными винтами, выполненными из труб с наружными

винтовыми спиралями, имеющими противоположную навивку. Предназначены для перемещения штучных грузов (мешки, ящики и т. д.).

Рис. 7. Твинвейер

Преимущества:

– простота конструкции;

– возможность изменения длины и конфигурации трассы;

– высокая производительность.

Недостатки:

– возможность повреждения грузов при дефектах на поверхности винтов;

– самопроизвольное сбрасывание груза в неположенном месте.

Параметры твинвейеров:

– расстояние между осями винтов – 200…300 мм;

– диаметр наваренной проволоки – 8…10 мм;

– длина одной секции – 2,5…3 м;

– допустимый угол взаимного поворота секций – 15°.

Производительность твинвейеров, т/ч,

![]()

где ![]() – масса единичного груза, кг;

– масса единичного груза, кг; ![]() –

коэффициент, учитывающий проскальзывание груза, для ящиков принимается равным

0,7…0,8, для мешков – 0,8…0,9; v – скорость движения

груза, v = 0,4…0,5 м/с; t – шаг винта, м.

–

коэффициент, учитывающий проскальзывание груза, для ящиков принимается равным

0,7…0,8, для мешков – 0,8…0,9; v – скорость движения

груза, v = 0,4…0,5 м/с; t – шаг винта, м.

2. Качающиеся (инерционные и вибрационные) конвейеры

2.1. Качающиеся конвейеры. Общие

сведения

Качающийся

(колебательный) конвейер

представляет собой открытый или закрытый герметичный желоб или трубу,

подвешенную на опорной конструкции. Желоб совершает возвратно-поступательные

движения, в результате которых груз, находящийся внутри, совершает короткие

перемещения вперед и постепенно передвигается по всей длине транспортирования.

Качающийся конвейер, в котором

перемещение груза осуществляется силами инерции без отрыва его от желоба, так

как вертикальная составляющая ускорения желоба меньше ускорения свободного

падения, называется инерционным. В этих конвейерах амплитуда колебаний желоба составляет

10...150 мм, а частота – 0,67...6,67 колебаний в секунду.

Качающийся конвейер, в котором перемещение груза осуществляется

микробросками с отрывом части груза от желоба, так как вертикальная составляющая

ускорения желоба больше ускорения свободного падения, называется вибрационным.

В этих конвейерах амплитуда колебаний не превышает 0,5...15 мм, а частота – более

7,5...50 колебаний в секунду.

Качающиеся конвейеры имеют горизонтальную, пологонаклонную (с подъемом вверх или уклоном вниз под

углом до 15°) и вертикальную трассу с перемещением груза вверх по внутренней

винтовой поверхности. Качающиеся конвейеры перемещают насыпные, реже штучные

грузы. Длина трассы горизонтальных качающихся конвейеров составляет не более

Вертикальные качающиеся конвейеры имеют

высоту до

Качающиеся конвейеры используют на

предприятиях химической и металлургической промышленности, при производстве строительных

материалов (для обеспечения герметичного транспортирования пылящих, горячих,

газирующих, ядовитых, химически агрессивных грузов). Эти конвейеры не могут транспортировать липкие грузы и

плохо транспортируют тонкодисперсные пылевидные грузы (например, цемент).

Горизонтальные качающиеся конвейеры

перемещают чугунную и витую стальную стружку (которая является очень неудобным для

транспортирования грузом) в механических цехах, горячую выбитую землю, мелкое

литье на машиностроительных предприятиях, горячие изделия в металлургическом

производстве. Вертикальные качающиеся конвейеры используют в виде бункеров-накопителей

при перемещении мелких деталей (винтов, заклепок и др.) на линиях механической

обработки и сборки.

Наиболее

перспективными являются вибрационные конвейеры, в которых груз не крошится, не

пылит и почти не вызывает изнашивания желоба. Применение инерционных

конвейеров ограничено из-за повышенного износа желоба, вызываемого постоянным

трением груза о его стенки, высоких динамических нагрузок и неуравновешенности

машины. Из инерционных чаще применяются конвейеры с

переменным давлением груза на дно желоба.

Преимуществами качающихся конвейеров являются

простота конструкции; герметичность; возможность совмещения процесса

транспортирования с технологическими операциями (грохочение,

сушка, охлаждение); невысокий расход энергии; малый износ желоба вибрационных

конвейеров.

К недостаткам

относятся: невозможность перемещения липких грузов; передача вибрационных

нагрузок на опорные конструкции и

фундаменты; невысокий срок службы упругих элементов и подшипников;

интенсивное изнашивание желоба; снижение скорости и производительности при

перемещении мелкодисперсных и пылевидных грузов, значительное снижение

производительности с ростом угла наклона.

2.2. Динамические режимы работы качающихся конвейеров

Рассмотрим процесс перемещения частицы груза, находящейся внутри трубы (желоба) качающегося конвейера.

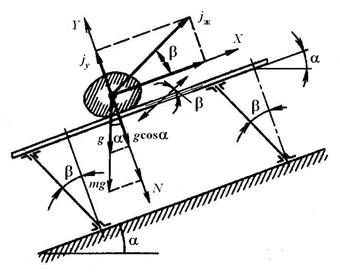

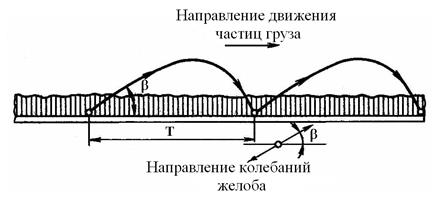

При колебательном движении наклонной

плоскости (рис. 8) под углом α

с ускорением jж, направленном под углом β,

частица груза, лежащая на этой плоскости, будет перемещаться вдоль данной

плоскости.

При этом нормальное давление N частицы груза на плоскость (дно трубы или желоба)

N=mgcosα+m∙jy,

где m – масса частицы груза;

jy – составляющая ускорения jж по оси Y;

jy=-jжsinβ=-aω2sinφsinβ.

Рис. 8. Схема к расчету силы давления груза

на желоб

Сила

давления груза на плоскость:

N=m(gcosα-aω2sinφsinβ),

где а – амплитуда колебаний плоскости;

ω – угловая скорость возбудителя колебаний;

φ=ωt – фазовый угол колебаний (t – время, сек).

При gcosα>aω2sinφsinβ сила давления груза на плоскость направлена вниз и является положительной (груз находится на дне желоба).

При gcosα<aω2sinφsinβ сила давления направлена вверх, и груз стремится оторваться от плоскости.

Угол φ изменяется от 0 до 360°, тогда максимальное sinφ=1 при φ=π/2=90°.

Этому условию отвечает максимальная нормальная составляющая ускорения

желоба

![]()

Коэффициент

режима работы качающегося (колебательного) конвейера

![]()

Для горизонтального конвейера cosα=cos0°=1 поэтому

![]()

Коэффициент Г характеризует динамический режим работы качающегося конвейера и характер движения частиц груза:

при Г < 1 груз лежит на колеблющейся плоскости и перемещается не отрываясь от нее (режим инерционных конвейеров);

при Г > 1 груз отрывается от колеблющейся плоскости и перемещается микробросками (режим вибрационных конвейеров) (рис. 9);

при Г = 1 имеют место граничные условия и режим движения груза будет неопределенным (рис. 10).

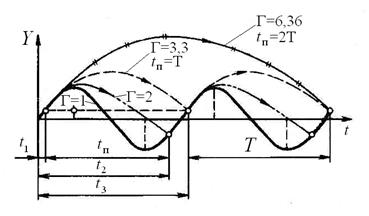

При выполнении условия 1 < Г ≤ 3,3 движение частицы груза является оптимальным и состоит из нескольких этапов, выполняемых в различные промежутки времени одного периода колебаний плоскости.

Наиболее эффективным является движение частиц

груза без скольжения, перемешивания, обратного движения, препятствующих

рациональному перемещению.

Рис. 9. Схема движения частиц груза на вибрационном конвейере

Рис. 10. Диаграмма движения частиц груза на вибрационном конвейере

Наиболее рациональными режимами работы конвейера считаются такие, при которых движение частиц происходит при непрерывном подбрасывании и время их микрополета tп составляет tп =ρT (ρ – любое целое число).

Движение с непрерывным подбрасыванием частиц

груза происходит при значении коэффициента Г,

определяемом по формуле

![]()

При ρ = 1 время tп равно одному полному периоду колебания конвейера, а коэффициент режима Г = 3,3; при ρ=2tП=2T, а коэффициент Г = 6,36 (рис. 10).

В результате исследований динамических режимов работы качающихся конвейеров установлено, что при ρ > 1 и Г > 3,3 имеются определенные зоны снижения скорости перемещения груза (не происходит пропорционального увеличения скорости). При этом конвейер работает со значительными ускорениями, обусловливающими большие динамические нагрузки на привод, подшипники и другие элементы. Следовательно, для вибрационного конвейера коэффициент режима работы должен находиться в теоретических пределах 1 < Г ≤ 3,3.

2.3. Инерционные и вибрационные конвейеры

2.3.1. Инерционные конвейеры

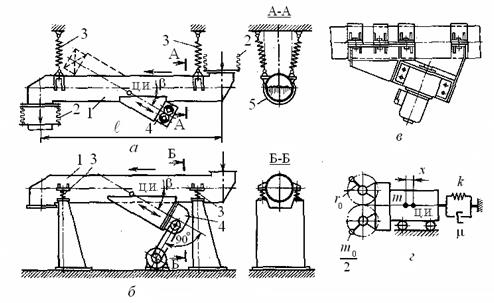

Существует два основных типа качающихся инерционных конвейеров: с

постоянным (система Маркуса) (рис.11) и переменным (система

Крейса) (рис.12) давлением груза на дно желоба.

Конвейер Маркуса

с постоянным давлением груза (рис. 11) состоит из желоба 1, опорных катков 3 и двухкривошипного привода 2. Привод такой кинематической схемы обеспечивает прямолинейное

переменно-возвратное движение желоба и перемещение вперед находящегося в нем

груза.

Желоб совершает прямолинейное

возвратно-поступательное движение в горизонтальной плоскости: в период прямого

хода скорость желоба плавно возрастает, затем резко снижается до нуля, а затем

меняет направление; в период обратного хода скорость желоба резко возрастает,

затем плавно снижается. Во время прямого хода желоба груз движется вместе с ним

без скольжения, накапливая кинетическую энергию; при резком изменении скорости

груз продолжает перемещаться вперед по инерции с замедлением, скользя вперед и

при обратном ходе желоба (желоб как бы выскальзывает из-под груза). При

обратном ходе скольжение груза прекращается, и он вместе с желобом движется

вперед.

Режим работы конвейера выбирают таким, чтобы

обратный ход груза был минимальным. Сила давления груза на дно желоба в каждый

цикл колебаний будет одинаковой и равной силе тяжести груза; сила трения груза

по дну желоба будет тоже постоянной.

Основными параметрами конвейеров Маркуса являются: амплитуда колебаний желоба 50–150 мм;

частота колебаний 40–85 мин-1; ширина желоба 200–1200 мм; длина до

Рис.11. Инерционный конвейер с постоянным давлением груза на дно желоба:

1

– желоб; 2 – двухкривошипный

привод; 3 – опорный каток

Конвейер Крейса с переменным давлением груза (рис. 12) состоит из желоба 1, упругих стоек 4, жестко прикрепленных к желобу и опорной раме под углом β=20–30° к вертикали, рамы 3 и кривошипного привода 2. При такой схеме конвейера давление груза на желоб при прямом и обратном ходе различно. Колебательное движение желоб получает от кривошипного привода, который сообщает желобу возвратно-поступательное движение одинакового характера как для прямого, так и для обратного ходов в направлении, перпендикулярном опорным стойкам.

При движении вперед желоб немного приподнимается вверх, а при движении вниз – опускается. Для движения частицы груза вперед при прямом ходе желоба необходимо, чтобы сила трения груза о дно желоба была больше, чем горизонтальная составляющая силы инерции груза.

При обратном ходе, когда желоб движется

назад, опускаясь, вертикальная составляющая силы инерции груза направлена

вверх, а сила тяжести – вниз. Сила давления груза на дно желоба и сила трения

груза уменьшаются. Для движения груза вперед при движении желоба назад

необходимо, чтобы горизонтальная составляющая силы инерции была больше силы

трения.

Рис. 12. Инерционный конвейер с переменным давлением груза на дно желоба:

1 – желоб; 2 – кривошипный привод; 3 – рама; 4 – стойка

Таким образом, силы давления груза на дно желоба при прямом и обратном ходах получаются различными по значению – это обеспечивает возможность непрерывного перемещения груза по желобу.

Для конвейеров Крейса

с переменным давлением груза на желоб принимают Г < 1, при этом груз никогда не отрывается от желоба и скользит

с переменной скоростью, и ускорение желоба

![]()

где n – частота вращения вала кривошипа, мин-1;

а – амплитуда колебания;

f – коэффициент трения груза о дно желоба;

β – угол наклона опорных стоек к вертикали.

Основными параметрами конвейеров Крейса являются: амплитуда колебаний 10–20 мм; частота колебаний 300–400 мин-1; ширина желоба 200–1000 мм; скорость движения груза на горизонтальном конвейере 0,15–0,2 м/с; угол наклона 10–15°.

2.3.2. Горизонтальные и пологонаклонные вибрационные конвейеры

Вибрационные

конвейеры имеют много различных

конструктивных исполнений и классифицируются по различным признакам:

- по направлению

перемещения груза: горизонтальные;

пологонаклонные; вертикальные;

- по числу

одновременно колеблющихся масс: одномассные; двухмассные; многомассные;

-

по характеру динамической уравновешенности: уравновешенные; неуравновешенные;

- по числу

грузонесущих элементов: одноэлементные (с одинарным

или сдвоенным грузонесущим элементом); двухэлементные;

- по способу

крепления грузонесущего элемента: подвесная свободноколеблющаяся конструкция;

опорная конструкция с наклонными направляющими упругими элементами;

- по назначению: виброконвейеры; питатели и дозаторы; грохоты;

- по

характеристике и настройке упругих опорных элементов: с резонансной настройкой; с дорезонансной настройкой; с зарезонансной

настройкой.

При

резонансной настройке частота возмущающейся силы вибровозбудителя

ω и основная

частота собственных колебаний упругой системы конвейера ω0 одинаковы или близки (для

устойчивой работы конвейера 0,85<ω/ω0<1,1).

При дорезонансной настройке ω значительно меньше ω0; при зарезонансной настройке ω>>ω0.

Резонансная настройка упругой системы имеет

наибольшее распространение, обеспечивает высокую производительность при малом

расходе энергии при установившейся работе конвейера, но требует больших пусковых

усилий.

Зарезонансная настройка обеспечивает длительную устойчивую

работу машины при различных изменениях нагрузки; при зарезонансной

настройке пусковые усилия снижаются, но увеличивается расход энергии при

установившейся работе конвейера. Зарезонансная

настройка используется для подвесных и опорных конвейеров легкого типа. Дорезонансная настройка имеет малое применение.

Грузонесущий элемент вибрационного конвейера

совершает прямолинейные (иногда круговые или эллиптические) симметричные гармонические колебательные движения.

Вертикальные вибрационные конвейеры совершают

двойное движение: прямолинейное вдоль вертикальной оси и вращательное вокруг

вертикальной оси. Вибрационные конвейеры должны обеспечивать минимальную

передачу динамических нагрузок на опорные конструкции; полную герметичность

транспортирования; автоматическую (в том числе и промежуточную) загрузку и

разгрузку; минимальную массу; малые габариты

по высоте; высокую надежность.

Наиболее эффективным является использование

вибрационных конвейеров для перемещения сухих однородных порошкообразных,

зернистых и мелкокусковых грузов.

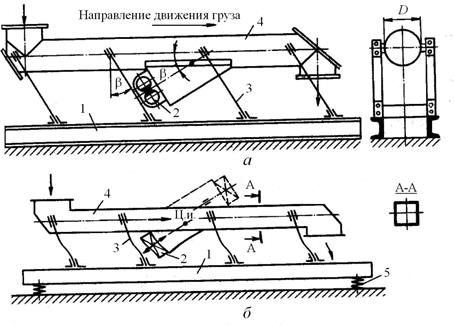

Подвесные виброконвейеры. Желоб (или труба) вибрационного конвейера

подвесной конструкции (рис. 13) свободно подвешен на амортизаторах к опорным

стойкам.

Желоб получает направленные колебания от

центробежного привода, имеющего нижнее или верхнее расположение. Для

обеспечения перемещения груза в заданном направлении привод устанавливают под углом β = 20–30° к продольной оси конвейера.

Линия действия возмущающей силы, вызывающей

колебания системы, должна проходить через центр инерции (тяжести) системы для

исключения дополнительных крутильных колебаний, неблагоприятно действующих на

процесс перемещения груза.

Высокая жесткость узла крепления привода к

желобу обеспечивает стабильность распространения колебаний и предотвращает

возможное разрушение трубы. Увеличение габаритов грузонесущего элемента

повышает его массу и уменьшает амплитуду колебаний, поэтому длина вибрационных

конвейеров подвесной конструкции не более 6–8 м.

Рис. 13. Схемы одномассных

свободноколеблющихся вибрационных конвейеров:

а, б, в – конструктивные; г – расчетная; 1 – желоб

(труба) ; 2 – гофрированный патрубок;

3 – амортизатор; 4 – привод; 5 –

предохранительный пояс

Преимуществами вибрационных конвейеров

подвесной конструкции являются простота; малая масса; возможность промежуточной

загрузки и разгрузки; малые динамические нагрузки на опоры. К недостаткам относятся

малая длина перемещения и амплитуда колебаний; снижение амплитуды при увеличении

загрузки.

Основные параметры конвейеров подвесной

конструкции: диаметр трубы: 160, 200, 320,

Опорные виброконвейеры. Вибрационный конвейер опорной конструкции

(рис. 14) состоит из грузонесущего элемента, установленного на опорных упругих

элементах под углом β

к вертикальной оси опорной рамы, расположенной непосредственно на фундаменте

или установленной на упругих амортизаторах.

Возмущающая сила привода должна быть направлена

под углом направления колебаний β,

ее линия воздействия должна проходить через центр инерции колебательной

системы.

Основным недостатком таких конвейеров

является их неуравновешенность и передача вибронагрузок

на опорные конструкции, и поэтому необходимость установки фундаментов. Для уменьшения нагрузок используют тяжелую

раму, установленную на амортизаторы

(что значительно утяжеляет конвейер).

Опорные конвейеры с центробежными приводами

имеют зарезонансную, а с электромагнитным и

эксцентриковым приводом резонансную настройку упругой системы.

Рис. 14. Схемы опорных вибрационных

конвейеров:

а – одномассного; б – двухмассного;

1 – опорная рама; 2 – вибропривод;

3 – опорные упругие элементы; 4 – желоб

(труба); 5 – амортизаторы

Основными параметрами вибрационных конвейеров

опорной конструкции являются: амплитуда колебаний желоба

Двухтрубный вибрационный

конвейер (рис. 15) представляет

собой уравновешенную двухмассную колебательную систему

с нижней и верхней грузонесущими трубами, которые движутся

возвратно-поступательно, параллельно друг другу со сдвигом фаз на 180°, т. е.

при движении одной трубы вперед другая труба отклоняется назад на ту же

величину – этим обеспечивается уравновешивание движущихся масс.

Транспортируемый груз перемещается по верхней

и нижней трубам в одном направлении.

Рис. 15. Двухтрубный вибрационный конвейер

Основными параметрами двухтрубных

вибрационных конвейеров являются: диаметр трубы: 104, 154, 220, 310, 390,

Преимуществами двухтрубных вибрационных

конвейеров являются: уравновешенность колеблющихся масс; удвоенная

производительность; постоянство амплитуды колебаний; малый расход энергии из-за

резонансной настройки упругой системы. К недостаткам относятся: сложность

конструкции и узлов промежуточной загрузки и разгрузки; большие габаритные

размеры.

2.3.3. Вертикальные вибрационные конвейеры

Вертикальный вибрационный конвейер-элеватор

(рис. 16) имеет жесткий каркас, с наружной стороны которого прикреплен открытый

желоб (труба), по которому снизу вверх перемещается груз.

Рис. 16. Схема вертикального вибрационного

конвейера:

а – конструктивная схема; б – двухвальный

центробежный вибровозбудитель;

в – составляющие амплитуды колебания;

1 – цилиндрический каркас; 2 – труба; 3 –

привод-вибровозбудитель;

4 – амортизаторы; 5 – каркас; 6 –

параллельные валы; 7 – диски; 8 – зубчатые передачи

Вверху или внизу каркаса устанавливается

привод-вибровозбудитель, сообщающий

каркасу направленные продольные и крутильные колебания, обеспечивая движение

груза вверх по спирали. Каркас прикрепляют амортизаторами к опорным частям

здания или фундамента.

Вертикальные составляющие Рz центробежных сил Р

(рис. 16) вызывают колебания конвейера вдоль его вертикальной оси,

горизонтальные составляющие Рх

центробежных сил, направленные в разные стороны, образуют момент, вызывающий крутильные

колебания конвейера. Сочетание этих колебаний при определенной частоте и амплитуде

обеспечивает транспортирование груза вверх по спирали.

Вертикальные виброконвейеры имеют частоту колебаний 1000–3000 мин-1;

суммарные амплитуды колебаний а = 0,5–8 мм, перемещение груза осуществляется по желобу, идущему по винтовой

линии с углом подъема 5…15о высота подъема вибрационных вертикальных

конвейеров до 12 м, производительность 20 т/ч и скорость транспортирования

грузов 0,1…0,3 м/с.

2.4. Элементы и параметры качающихся

конвейеров

Грузонесущими

элементами являются стандартные трубы и желоба, которые делаются сварными

(обычно прямоугольного сечения) из листовой стали толщиной 3...5 мм (или из

профильного проката). Для абразивных грузов применяется износостойкая сталь.

Желоба при большой длине конвейера состоят из секций длиной

4...6 м на фланцевых болтовых соединениях. Для пылевидных грузов применяют

закрытые желоба прямоугольного сечения или трубы. Ширина желоба или диаметр

трубы определяется в зависимости от производительности конвейера. В типовых конструкциях

подвесных виброконвейеров применяют трубы диаметром

160, 200, 320 и 400 мм. Длина подвесных виброконвейеров

– до 4 м, однотрубных конвейеров опорной конструкции – до 30...35 м,

двухтрубных – до 50 м. Ширина желоба инерционных конвейеров обычно 200...1200

мм.

В качестве упругих элементов (связей)

применяются плоские единичные рессоры и пакеты из них, витые цилиндрические и

плоские пружины, а также резинометаллические блоки. Материал рессор и пружин –

сталь 55С2, 60С2, 60С2Н2А с допускаемым напряжением изгиба [![]() ] = 100...110 МПа. Толщина рессорной стали

] = 100...110 МПа. Толщина рессорной стали ![]() = 2...6 мм.

= 2...6 мм.

Скорость движения груза в инерционных

конвейерах достигает 0,2 м/с, в вибрационных – до 0,25...0,3 м/с, в отдельных

случаях – до 0,5 м/с.

Для возбуждения колебаний грузонесущего элемента чаще всего

используются электромеханические (центробежные и эксцентриковые) и электромагнитные

приводы.

Центробежные приводы подразделяются на дебалансные

с маятниковым (упругошарнирным) креплением (рис. 17,

а) и самобалансные направленного действия с двумя разделенными дебалансными мотор-вибраторами.

Дебалансный центробежный привод (рис. 17, а) состоит из электродвигателя 1, на валу 2 которого закреплены

неуравновешенные (дебалансные) грузы 3. Двигатель

установлен на опорной плите 4 с упругими шарнирами 5, через

которые конвейеру передается только продольная составляющая центробежной силы Fy,

при этом поперечная составляющая Fx воспринимается упругим шарниром.

Центробежные приводы применяют для подвесных и опорных конвейеров и

питателей.

Эксцентриковые (кривошипно-шатунные) приводы бывают с

жестким (рис. 17, б) и упругим (рис. 17,

в) шатунами.

Упругий (полужесткий) шатун (обычно их бывает два) имеет упругий элемент

(цилиндрическую пружину или резинометаллические пакеты) с определенной

жесткостью. Во время пуска конвейера шатун работает как упругий, а при установившемся

движении – как жесткий. Такие приводы применяют на уравновешенных

двухтрубных конвейерах, иногда – на однотрубных.

Рис. 17. Схема электромеханических приводов вибрационных конвейеров: а – центробежный с дебалансным маятниковым креплением;

б – эксцентриковый с

жестким шатуном; в – эксцентриковый с упругим шатуном; 1 – электродвигатель; 2 – вал; 3 – дебаланс; 4 – опорная плита; 5 –

упругий шарнир

Угол направления колебаний ![]() принимается в

зависимости от их частоты: при частоте, большей или

равной 1000 мин–1,

принимается в

зависимости от их частоты: при частоте, большей или

равной 1000 мин–1, ![]() = 20...25°, при

частоте, меньшей 1000 мин–1,

= 20...25°, при

частоте, меньшей 1000 мин–1, ![]() = 30...35°.

= 30...35°.

2.5. Расчет качающихся конвейеров

Производительность качающихся конвейеров, т/ч, всех типов может быть определена в зависимости от

скорости транспортирования груза по формуле

![]()

где

F – площадь

сечения груза, находящегося в трубе:

![]()

либо F – площадь сечения груза, находящегося в прямоугольном

желобе:

F=Bh,

где

z – число труб; d – диаметр трубы; В – ширина желоба; h – высота слоя груза

(в среднем 50...100 мм): h =hб![]() , hб – высота борта;

, hб – высота борта; ![]() – коэффициент

заполнения сечения

– коэффициент

заполнения сечения ![]() = 0,5...0,6 для

инерционных конвейеров;

= 0,5...0,6 для

инерционных конвейеров; ![]() = 0,6...0,9 для

открытых желобов;

= 0,6...0,9 для

открытых желобов; ![]() = 0,6...0,8 для

прямоугольных труб и

= 0,6...0,8 для

прямоугольных труб и ![]() = 0,5...0,6 для

круглых труб вибрационных конвейеров);

= 0,5...0,6 для

круглых труб вибрационных конвейеров); ![]() – насыпная плотность

материала, кг/м3; v – скорость движения материала, м/с.

– насыпная плотность

материала, кг/м3; v – скорость движения материала, м/с.

По

заданной производительности можно определить требуемую площадь сечения груза в

трубе или желобе.

Необходимая мощность приводных двигателей, кВт, качающихся конвейеров определяется по следующим

формулам:

а)

для инерционного конвейера с постоянным давлением груза на дно желоба

![]()

где

mк – общая масса движущихся частей конвейера, включая 0,67 массы

шатуна и 0,25 массы опорных катков, кг; тг

– масса груза, находящегося на конвейере, кг: mг = qгL; L – длина конвейера, м;

qг – погонная масса груза, кг/м; ![]() .

.

б)

для инерционного горизонтального конвейера с переменным давлением груза на дно

желоба

![]()

где

![]() – кпд механизмов

привода:

– кпд механизмов

привода: ![]() = 0,8...0,85;

= 0,8...0,85; ![]() – угол наклона

упругих опорных стоек к горизонту; r – радиус

кривошипа, м; nкр – частота вращения

кривошипа, мин–1; fд – коэффициент

трения груза по желобу.

– угол наклона

упругих опорных стоек к горизонту; r – радиус

кривошипа, м; nкр – частота вращения

кривошипа, мин–1; fд – коэффициент

трения груза по желобу.

в)

для вибрационного конвейера длиной ![]() м

м

![]()

длиной

L>10

![]()

где

kтр – коэффициент

транспортабельности груза: для кусковых и зернистых грузов (песок, уголь, шлак,

зерно) kтр = 1; для порошкообразных и пылевидных грузов (цемент) kтр =

1,5...2,0; Н – высота подъема груза (при наклонном транспортировании),

м; ![]() – кпд механизмов привода,

– кпд механизмов привода, ![]() = 0,95...0,97; k3 и k4 – коэффициенты, учитывающие удельные затраты мощности при

перемещении груза массой 1 т на 1 м, зависят от конструкции и производительности

конвейера.

= 0,95...0,97; k3 и k4 – коэффициенты, учитывающие удельные затраты мощности при

перемещении груза массой 1 т на 1 м, зависят от конструкции и производительности

конвейера.

Для

расчетов качающихся конвейеров должны быть заданы производительность,

характеристика транспортируемого материала, длина конвейера и угол его наклона

к горизонту.

Скорость

транспортирования

![]()

где K1 и K2 – эмпирические коэффициенты, зависящие от

свойств груза;

α – угол наклона конвейера (угол подъема

спирали);

а – амплитуда колебаний;

Г – коэффициент режима работы виброконвейера.

3. Роликовые конвейеры

3.1. Назначение,

классификация роликовых конвейеров

Роликовые конвейеры (рольганги) относятся к группе машин непрерывного

транспорта без тягового органа и

перемещают по горизонтали или под небольшим углом наклона штучные грузы

(слитки, плиты, профильный прокат, контейнеры, ящики, узлы и детали машин и механизмов, доски, бруски, трубы,

металлические листы, насыпные грузы в мешочной таре и т. д.), которые могут перекатываться по роликам

и имеют плоскую опорную поверхность. Грузы катятся по стационарным роликам, оси которых укреплены на жесткой

раме.

Роликовые конвейеры по конструктивным и эксплуатационным особенностям делятся на два основных самостоятельных типа: а) конвейеры неприводные, гравитационные, у которых движение груза происходит под действием собственного веса вследствие небольшого наклона полотна конвейера в сторону движения; б) конвейеры приводные, у которых ролики вращаются или непосредственно от электродвигателя (индивидуальный привод), или через зубчатые, цепные, ременные и канатные передачи от общего привода (групповой привод). В этом случае грузы перемещаются вращающимися роликами за счет сцепления, возникающего между опорной поверхностью груза и роликами. На рис. 18, а показана схема приводного роликового конвейера с групповым приводом от центрального вала с коническими зубчатыми колесами, а на рис. 18, б – схема неприводного роликового конвейера.

Неприводные роликовые конвейеры выполняют стационарными,

переносными и передвижными. Передвижные

конвейеры обычно имеют ходовые колеса. Передвижные и переносные конвейеры

распространены в промышленных, транспортных и торговых складах общего

назначения, где из таких конвейеров в сочетании с криволинейными вертикальными

и горизонтальными секциями конвейеров других типов (ленточных, пластинчатых)

быстро монтируют и демонтируют транспортные системы для выполнения определенной

складской операции.

Рис. 18.

Роликовые конвейеры: а – приводной

роликовый с групповым приводом от центрального вала

с коническими зубчатыми

колесами; б – неприводной

роликовый

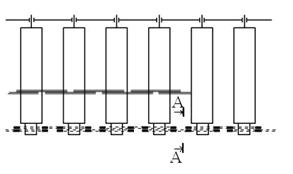

Роликовые конвейеры могут быть одно- и многорядные (рис. 19).

Рис. 19. Схемы роликовых неприводных

конвейеров общего назначения:

а – однорядный

конвейер; б

– однорядный конвейер с двухрядным поворотным участком; в – многорядный конвейер

Ширину

рамы B многорядных роликовых конвейеров определяют конструктивно при соблюдении

нормированной длины ролика. Угол наклона гравитационных конвейеров принимается

в зависимости от вида груза и его массы. Обычно лежит в пределах от 1 до 3

градусов. Минимальная скорость движения груза на гравитационном конвейере принимается

0,35 м/с, наибольшая – 2 м/с.

Роликовые

конвейеры состоят из модульных секций длиной 2–3 м, смонтированных из группы

роликов, установленных в опоры и закрепленных на раме. Для регулирования угла наклона конвейера стойки рамы

выполняют выдвижными. Радиусы поворотных

участков конвейера R выбирают из ряда: 630, 1600, 2500, 4000 и 6300 мм.

Основным элементом

конвейера является ролик. Ролики

приводных и неприводных конвейеров выполняются цилиндрическими и дисковыми. Ролики обычно имеют

цилиндрическую форму и конструктивное исполнение как у роликоопор

ленточных конвейеров. На рис. 20 показаны

опорные узлы роликов. Ролик конвейера общего назначения (рис. 20, а) состоит из шарикоподшипника 1, оси 2, лабиринтных колец 3 и

4, лабиринтной крышки 5 и запорных колец 6 и 7. Особенностью конструкции

ролика является лабиринтное уплотнение из трех штампованных элементов. Такой ролик изготовлен из стальной бесшовной трубы, причем предусматривается

исполнение ролика как с обработанной, так и с необработанной поверхностью (для

уменьшения износа ролика, однако неприменимы для перемещения отдельных категорий

грузов). Соединение трубы ролика со вкладышем

осуществляется закаткой торца трубы.

Цилиндрические

и дисковые конвейерные ролики вращаются

на шарикоподшипниках на неподвижных осях.

Длина цилиндрических роликов принимается из

нормального ряда: 160; 200; 250; 320; 400; 500; 650; 800; 1000;

Дисковые ролики имеют разнообразные

конструкции (с наружными или внутренними кольцами из пластмассы, с однорядным

или двухрядным подшипником и др.), основным их преимуществом является то, что при грузах небольших размеров оси

дисковых роликов, расположенных в шахматном порядке, могут устанавливаться ближе друг к другу, обеспечивая спокойный

ход грузов.

Рис. 20. Ролики конвейера: а – общего назначения; б – для легких грузов; 1 – шарикоподшипник; 2 – ось; 3, 4 – лабиринтные кольца;

5 – лабиринтная крышка; 6, 7 – запорные кольца; 8 – рама; 9 – вкладыши; 10 – крышка; 11 – обвязка

Для легких

грузов (при погонной нагрузке до 100 кг/м)

применяют пластмассовые ролики. Они имеют меньшую массу, более долговечны, эластичны и бесшумны при работе. Такой

ролик (рис. 20, б) имеет легкую раму 8 из гнутых

профилей. Вкладыши 9 и крышки 10 ролика также пластмассовые (полихлорвиниловые). Стальная ось 2 имеет

шарикоподшипники с заторможенными кольцами 1. Для предотвращения

проворачивания оси служит проволочная обвязка 11. Вкладыш соединен с трубой обваркой по

окружности с торца ролика.

Шаг таких роликов принимается

равным 70 мм, что

обеспечивает транспортирование небольших грузов и мешков с насыпными грузами.

Вращение

роликов приводных конвейеров может осуществляться при помощи конических

передач, вращаемых от общего приводного вала (цельного или шарнирного), идущего

вдоль конвейера, или от цепных и клиноременных передач, соединяющих

последовательно каждую пару роликов. Приводные конвейеры с цепными или

клиноременными, последовательными, от ролика к ролику, передачами позволяют

создавать так называемые разгонные или замедлительные

конвейеры, т. е. конвейеры, у которых скорость вращения роликов в начале и конце

конвейера различная. Достигается это изменением числа зубьев у ведомой и ведущей

звездочек каждой пары передач, например на один зуб. Более простая схема

привода – общая для всех роликов приводная цепь, иногда применяется стальной

канат.

Для

крупногабаритных и тяжелых грузов, перемещающихся с большой скоростью и реверсивно,

тяжелые ролики диаметром 250…400 мм

имеют индивидуальные редукторные приводы.

Имеются

приводные роликовые конвейеры с мотор-барабанами, у которых

каждые два или три ролика неприводные, а следующий,

третий или четвертый ролик является мотор-барабаном. В полости такого мотор-барабана в одном его конце размещен специальный

электродвигатель, а в другом конце планетарная передача.

Роликовые конвейеры

отличаются простотой конструкции, возможностью создания трассы практически

любой конфигурации и длины с многочисленными разветвлениями и пересечениями,

они входят в состав сложных транспортно-технологических систем и комплексов,

используются в сочетании с другими подъемно-транспортными и транспортирующими

машинами и технологическим оборудованием. Конвейеры

этого типа находят широкое применение в механических цехах заводов, прокатных

цехах металлургических заводов, на предприятиях легкой, пищевой и деревообрабатывающей

промышленности, в транспортных, заводских и торговых складах.

Наибольшее

распространение благодаря своим конструктивным и эксплуатационным особенностям

роликовые конвейеры получили как средство механизации погрузочно-разгрузочных и

складских работ. Конвейеры часто применяют как составной элемент в

перегрузочных устройствах для штучных грузов, в технологических машинах и

линиях на приеме и выдаче грузов и на межоперационном транспорте внутри линий.

3.2. Неприводные роликовые конвейеры

Неприводные

роликовые конвейеры имеют характерную особенность: в зависимости от конструкции

роликов и их опор, веса и вида груза

скорость движения последнего по наклонному роликовому настилу имеет определенный

предел, ограничивающий производительность конвейера. Скорость движения груза по

конвейеру нестабильна, так как обусловливается рядом факторов, не поддающихся

регулировке (неопределенность коэффициентов трения, неизбежные неточности монтажа, различное состояние поверхностей

транспортируемых грузов и т. п.). Положение груза на

роликовом полотне также может быть легко нарушено вследствие загрязнения полотна,

неровностей опорной поверхности груза, неточного расположения роликов и т. д. В

связи с этим гравитационные роликовые конвейеры, применяемые в современных

транспортно-технологических линиях для массовых грузов, часто оснащают

различными дополнительными устройствами, обеспечивающими подачу грузов в

заданном темпе и в определенном положении. К таким устройствам относятся

тормозные участки, направляющие и выравнивающие шины, отдельные приводные

ролики на участках входа или выхода и т. д.

Конвейеры устанавливаются с наклоном в

сторону движения, и грузы перемещаются под действием собственной силы тяжести.

Расстояние между осями роликов выбирают таким, чтобы груз всегда лежал не менее

чем на двух роликах, т.е. не больше 1/3 длины груза.

Неприводные

роликовые конвейеры применяют иногда и как негравитационные. В этих случаях

полотно конвейера располагают горизонтально, а перемещение груза производят

вручную или с помощью толкающих устройств. Последний способ часто используют в

различных перегрузочных устройствах.

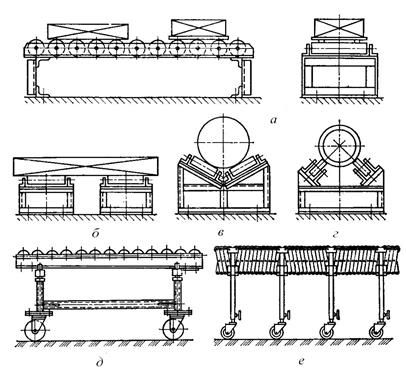

Неприводные роликовые конвейеры (рис. 21) просты

в эксплуатации, экономичны и отличаются удобством укладки и съема грузов;

ширина ходовой части: 160, 250, 400 и

Рис. 21. Неприводные роликовые конвейеры:

а – стационарный однорядный; б – стационарный раздельный сдвоенный;

в – сдвоенный с наклонными роликами для цилиндрических грузов;

г – с наклонными роликами (дисками) для труб; д – передвижной;

е – передвижной раздвигающийся

Направление перемещения грузов по роликовым

конвейерам может быть как прямолинейным, так и сложным (характерно в большей

степени для неприводных конвейеров), имеющим

повороты, переходы, стрелочные разветвления и т. д. Неприводные роликовые конвейеры имеют пересечения и разветвления трассы подобно стрелке рельсовых путей.

На криволинейных участках (повороты трассы) устанавливают по два раздельных

цилиндрических или конических ролика. На неприводных

роликовых конвейерах кроме цилиндрических используют дисковые ролики,

самоустанавливающиеся по ходу грузов; шаровые опоры, обеспечивающие движение

грузов в любую сторону.

Схемы

основных узлов неприводных роликовых конвейеров приведены

на рис. 22.

Рис. 22. Схемы основных узлов неприводных роликовых конвейеров: а – прямолинейные

секции;

б – криволинейные поворотные

секции; в – поворотный роликовый стол; г

– поворотный шариковый стол;

д – стрелочное разветвление; е

– шарнирная распределительная секция

Для

транспортирования легких грузов, когда не предъявляются высокие требования к

соблюдению темпа подачи грузов, целесообразно применять роликовые конвейеры с

приводом от прорезиненной ленты. У этих конвейеров ролики получают вращение от

узкой прорезиненной ленты, проходящей между основными и дополнительными

прижимными роликами.

К недостаткам

рольгангов относятся: невысокая производительность, нестабильность скорости

движения, возможность остановки и самопроизвольного сбрасывания грузов, необходимость

восстановления потерянной на наклонной трассе высоты.

Неприводные роликовые конвейеры имеют прямолинейные, криволинейные секции в одно- и двухрядном исполнениях, а на местах пересечения трасс – вращающиеся роликовые и невращающиеся шариковые поворотные столы. Криволинейные участки характеризуются повышенным сопротивлением движению, что приводит к увеличению их угла наклона.

Использование элементов роликовых конвейеров в различных комбинациях позволяет объединить в единую транспортную систему неодинаковые по ритму участки технологической линии. Эти элементы имеют автоматическое управление и обеспечивают регулирование очередности поступления грузов на основной конвейер.

При свободном движении груза под уклон возможен его разгон до большой скорости, для ограничения или регулирования скорости на роликовом настиле устанавливают тормозные устройства разнообразных конструкций. На сходящихся под острым углом конвейерах для предотвращения столкновения грузов устанавливают блокирующие устройства.

3.3. Приводные роликовые конвейеры, типы и общее устройство

Приводные роликовые конвейеры получили широкое применение в металлургической и деревообрабатывающей промышленности, в прокатных цехах, на заводах, производящих резку и раскрой листового и профильного металла, а также на складах готовой продукции. Такие конвейеры на отдельных участках прокатного производства являются единственно возможным транспортным средством.

В приводных роликовых конвейерах вращение на все рабочие ролики осуществляется от двигателя, поэтому классификация таких конвейеров производится по способу передачи на ролики движущей силы. Приводные роликовые конвейеры выполняют с групповым и индивидуальным приводом. По назначению их классифицируют на транспортные с групповым приводом и на рабочие реверсивные с индивидуальным приводом для каждого ролика.

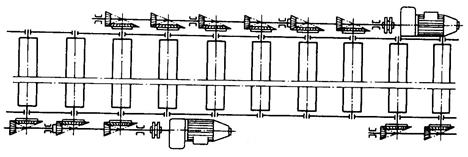

При групповом приводе движение роликам передается продольным трансмиссионным валом (рис. 23), приводными цепями (рис. 24), клиновыми ремнями или лентой.

Рис. 23. Схема привода роликового конвейера

с продольным валом и коническими зубчатыми передачами

Конвейеры такой конструкции применяются для тяжелых условий работы, они выполняются реверсивными и используются в металлургическом производстве для подачи металла к прокатным станам, плавильным и охлаждающим камерам.

Рис. 24. Схема группового привода роликового конвейера,

осуществляемого с помощью приводных цепей от ролика к ролику

Тихоходный групповой привод устанавливают на конвейерах общего назначения для транспортирования легких, средних и реже тяжелых грузов.

Приводные

роликовые конвейеры обеспечивают подачу грузов с заданными скоростью и темпом, однако положение груза на

полотне конвейера может быть легко нарушено, поэтому и для этих конвейеров часто

необходимы направляющие и выравнивающие устройства.

Приводные роликовые конвейеры могут иметь

горизонтальную, наклонную и горизонтально-наклонную трассы перемещения грузов.

У наклонного конвейера угол наклона должен быть меньше угла трения груза о поверхность

ролика, чтобы не происходило сползание груза.

3.4. Расчет неприводных и приводных роликовых конвейеров

Шаг роликов должен лежать в следующем диапазоне:

![]()

где

lг – длина

груза.

При выборе

шага роликов необходимо учитывать, что чем меньше шаг, тем спокойнее ход груза,

меньше среднее давление его на ролик, выше металлоемкость и стоимость конвейера,

больше сопротивление движению и угол наклона настила.

Принимают длину ролика lp<(0,45-0,2)∙lгр (lгр – длина опорной

поверхности груза); обычно lp=1/3lгр. Для коротких высоких грузов или грузов со

смещенным по длине центром масс выполняют проверку на устойчивость.

Средняя нагрузка на один ролик может определяться по табл. 4. Эта нагрузка является

расчетной для выбора ролика.

Таблица 4. Нагрузка на ролик

|

Диаметр

ролика, мм |

Статическая

нагрузка, Н, на ролик при длине ролика, мм |

||||||||||

|

обработанного |

необработанного |

160 |

200 |

250 |

320 |

400 |

500 |

650 |

800 |

1000 |

1200 |

|

40 |

42 |

980 |

930 |

980 |

980 |

980 |

784 |

588 |

— |

— |

— |

|

57 |

60 |

— |

2940 |

2940 |

1960 |

1960 |

1568 |

980 |

980 |

— |

— |

|

73 |

76 |

— |

4900 |

4900 |

4900 |

4900 |

4900 |

3920 |

3920 |

2940 |

— |

|

105 |

108 |

— |

— |

— |

9800 |

9800 |

9800 |

9800 |

9800 |

7840 |

7840 |

|

155 |

159 |

— |

— |

— |

19600 |

19600 |

19600 |

19600 |

19600 |

19600 |

15680 |

Производительность конвейера, т/ч,

![]()

где v – скорость движения груза, м/с; т – масса одного

груза, кг; tг – шаг расположения

грузов на конвейере, м.

Штучная

производительность конвейера, шт./ч,

![]()

Число грузов,

одновременно находящихся на конвейере, шт.,

![]()

где L – длина конвейера, м.

Сопротивление движению

одного груза на неприводном горизонтальном

конвейере, Н,

![]()

где ![]() – коэффициент трения

качения груза по роликам (зависит от материала груза): для строительных деталей

– коэффициент трения

качения груза по роликам (зависит от материала груза): для строительных деталей

![]() = 10–3 м; для металлических

деталей

= 10–3 м; для металлических

деталей ![]() = 5·10–4 м; D – диаметр ролика, м; тр –

масса одного ролика, кг; z' – число роликов, на которых лежит груз,

= 5·10–4 м; D – диаметр ролика, м; тр –

масса одного ролика, кг; z' – число роликов, на которых лежит груз, ![]() , при дробном значении принимается

ближайшее большее целое; f – коэффициент

трения в цапфе ролика, для подшипников качения 0,03…0,06, для подшипников

скольжения 0,15…0,25, меньшие значения – для хороших условий работы; d – диаметр цапфы

ролика, м,d=(0,2…0,25)D; k – коэффициент,

учитывающий распределение массы вращающейся части ролика по его поперечному

сечению: k = 0,8...0,9; z – число роликов в конвейере; L – длина пути перемещения груза (длина конвейера), м.

, при дробном значении принимается

ближайшее большее целое; f – коэффициент

трения в цапфе ролика, для подшипников качения 0,03…0,06, для подшипников

скольжения 0,15…0,25, меньшие значения – для хороших условий работы; d – диаметр цапфы

ролика, м,d=(0,2…0,25)D; k – коэффициент,

учитывающий распределение массы вращающейся части ролика по его поперечному

сечению: k = 0,8...0,9; z – число роликов в конвейере; L – длина пути перемещения груза (длина конвейера), м.

Коэффициент

сопротивления движению груза на конвейере

![]()

Необходимый угол наклона

![]() гравитационного конвейера определяется из

условия

гравитационного конвейера определяется из

условия

![]()

С уменьшением массы грузов необходимо

увеличивать угол наклона конвейера. Угол наклона роликового конвейера зависит

от силы тяжести вращающихся частей роликов и массы перемещаемого груза, от

коэффициента трения качения, который изменяется в зависимости от состояния

опорной поверхности груза, диаметра роликов и типа подшипников (на криволинейных

участках трассы наклон увеличивается на 0,5–1%).

Ось и обечайку

ролика проверяют на прочность и жесткость.

Сопротивление движению, Н, всех грузов, одновременно находящихся

на приводном конвейере,

![]()

Знак «плюс» перед ![]() принимается при движении

груза вверх, знак «минус» – при движении груза вниз.

принимается при движении

груза вверх, знак «минус» – при движении груза вниз.

Мощность двигателя приводного конвейера, кВт,

![]()

где ![]() – кпд передач от

двигателя к роликам.

– кпд передач от

двигателя к роликам.

С увеличением производительности конвейера и

количества роликов мощность двигателя возрастает.

Интервал

времени (с) между прохождением грузов при равномерном поступлении их на

конвейер при z

– количестве грузов в час

![]()

Продолжительность движения грузов по

конвейеру

![]()

Количество грузов, одновременно находящихся

на конвейере

![]()

Наибольший крутящий момент

![]()

где K > 1 – коэффициент неравномерности распределения груза на роликах;

i – количество роликов, на которых лежит груз;

![]() –

коэффициент сопротивления движению грузов;

–

коэффициент сопротивления движению грузов;

![]() –

коэффициент сопротивления вращению роликов;

–

коэффициент сопротивления вращению роликов;

D – диаметр ролика.

Если груз

удерживается стопором, а ролики продолжают вращаться, то крутящий момент, Нм

![]()

где f – коэффициент трения груза о поверхность ролика.

Для рабочих (маневровых) конвейеров у прокатных станов для подачи и отвода металла характерны частые и быстрые изменения направления движения, поэтому при расчете учитывают силы, действующие в периоды ускоренного движения в следующих случаях:

1. Груз катится по роликам без скольжения.

Сила трения груза массой m

mgf0≥mj0 или j0≤gf0,

где f0 – коэффициент трения покоя груза относительно поверхности роликов;

j0 – ускорение груза.

2. Груз катится и одновременно скользит по роликам, но между грузом и роликами действует сила трения Gf.

Сила трения груза о ролики меньше силы

инерции груза

j=gf,

где f – коэффициент трения скольжения груза о поверхность роликов.

Момент в

период ускорения на валу двигателя, Нм

![]()

где Тст – статический момент на валу роликов в период ускорения;

Тдин – динамический момент на валу роликов;

кп – передаточное отношение между валом двигателя и валом роликов;

η – кпд передаточного механизма;

Jдв – момент инерции двигателя;

εдв – угловое ускорение вала двигателя;

С = 1,1–1,2 – коэффициент, учитывающий момент инерции вращающихся масс передаточного механизма.

Пусковой момент двигателя в 1,8–2 раза больше

номинального при установившемся движении.

Вопросы для самопроверки

- Основные типы и области применения винтовых конвейеров.

- Представьте классификацию винтовых конвейеров.

- Представьте классификацию винтов.

- Преимущества и недостатки винтовых конвейеров.

- Устройство и основные элементы винтовых конвейеров.

- Материалы для изготовления элементов конвейера.

- Конструктивное исполнение и способы крепления винта.

- Способы загрузки и разгрузки винтового конвейера.

- Назовите основные конструктивные и кинематические параметры винтовых конвейеров.

- Алгоритм и особенности расчета винтового конвейера.

- Приведите расчетную формулу для определения диаметра винта из условия заданной производительности.

- Как определяют суммарную мощность привода винтового конвейера?

- Изобразите схему сил и реакций в подшипниках винта.

-

Приведите определение параметров и производительности винтовых конвейеров.

-

Назовите назначение и опишите устройство винтовых транспортирующих труб.

-

Назовите назначение и опишите устройство твинвейеров.

- Общее устройство и конструктивные особенности транспортирующих труб, их назначение и области применения.

- Изложите назначение, общую характеристику и устройство вибрационных конвейеров.

- Представьте классификацию вибрационных конвейеров.

- Приведите схему движения частиц при транспортировании на вибрационном конвейере в режиме непрерывных микробросков.

- Как определяют производительность вибрационного конвейера?

- Приведите расчетные формулы для определения размеров грузонесущего органа вибрационного конвейера.

- Как определяют мощность привода для коротких и длинных вибрационных конвейеров?

- Изложите порядок расчета одномассных вибрационных конвейеров подвешенной конструкции с центробежным приводом.

- Представьте схему и порядок расчета амортизационных пружин-подвесок.

- Основные типы и области применения качающихся конвейеров.

- Преимущества и недостатки качающихся конвейеров.

- Устройство и основные элементы качающихся конвейеров.

- Динамические режимы работы качающихся конвейеров.

-

Назовите параметры, различающие инерционные и вибрационные конвейеры.

-

Что выражает коэффициент динамического режима работы качающихся конвейеров?

-

Опишите конструкцию инерционных конвейеров. В чем отличие инерционных

конвейеров с постоянным давлением груза на желоб и с переменным давлением груза

на желоб?

-

Назовите типы вибрационных конвейеров. Опишите принцип работы.

-

Как определяется мощность приводного устройства инерционных конвейеров?

-

Как определяется мощность приводного устройства вибрационных конвейеров?

- Основные разновидности, устройство и конструкции инерционных и вибрационных конвейеров.

- Конструктивные особенности и основные параметры горизонтальных и пологонаклонных вибрационных конвейеров.

- Конструктивные особенности и основные параметры вертикальных вибрационных конвейеров.

-

Назовите назначение и область применения роликовых конвейеров.

-

Назовите виды приводов роликов роликовых конвейеров.

- Основные типы роликовых конвейеров, способы перемещения грузов на неприводных и приводных роликовых конвейерах.

- Конструкция, принцип действия и основные элементы неприводных роликовых конвейеров.

- Конструкция, принцип действия и основные элементы приводных роликовых конвейеров.

-

Приведите расчет производительности роликовых конвейеров.

-

Приведите расчет сопротивлений движению груза на роликовом конвейере и расчет

мощности привода.

- Схемы трассы, способы загрузки и разгрузки роликовых конвейеров.

- Основные параметры, конструктивные особенности элементов роликовых конвейеров.

- Особенности расчета приводных и неприводных роликовых конвейеров.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов