Главная

1. Основные типы крепежных деталей

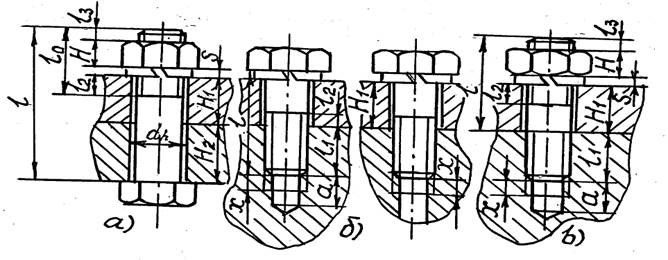

Для разъемных

соединений деталей машин применяют болты

(рис. 1.1, а), винты (рис. 1.1, б) и шпильки (рис. 1.1, в).

Рис. 1.1

Болтовое

соединение самое простое, дешевое и эстетичное. Болты применяют:

а) для скрепления

деталей небольшой толщины при наличии места для расположения головки болта и

гайки;

б)

для соединения деталей из материалов, не обеспечивающих достаточную прочность и

долговечность резьбы;

в) при

необходимости частых разборок и сборок деталей.

Винты

(вместо гаек – резьба в одной из

скрепляемых деталей) применяют при

а) достаточной

толщине и прочности детали с резьбой;

б) отсутствии места для размещения гаек;

в) высоких требованиях к массе и внешнему

виду соединения.

Шпильки

применяют в тех же случаях, что и винты, но когда материал соединяемых деталей

не обеспечивает достаточной долговечности резьбы при требовании частых разборок

и сборок соединения.

Так как методики

расчета и конструирования для всех трех видов соединений в общем одинаковые, то

в дальнейшем для простоты (как это принято) все эти соединения будем называть болтовыми, а различия (болты, винты,

шпильки) указывать в конкретных необходимых случаях.

Основные

конструктивные элементы соединений (рис. 1.1)

1. Диаметры: d – наружный, d1 – внутренний, d2 – средний резьбы болта (у гаек соответственно D, D1, D2).

2. Глубина

завинчивания l1 из

условия равнопрочности витков резьбы на срез и

стержня болта на растяжение:

а) в сталь l1 = d и

1,25d;

б) в чугун l1 = 1,25d и

1,6d;

в) в легкие сплавы

l1 = 2d и

2,5d.

3. Элементы: l2 ≥0,3d; l3 =

(0,2…0,3)d; недорез а = 6Р; сбег резьбы

х =(2…2,5)Р, где Р – шаг резьбы.

4. Длины:

а) болта l’ = H1 + H2 + S + H + l3;

б) винта l’ = l1 + H1

+ S;

в)

шпильки l’ = H1 + S + H + l3,

где Н1, Н2

– толщины скрепляемых деталей (ΣНi, где i – количество деталей); S – толщина шайбы; Н

– высота гайки.

Расчетное значение l¢ округляют

по ряду длин соответствующих ГОСТов на крепежные изделия. Длина нарезанной

части стержня l0.

5. Диаметры

сквозных отверстий dh под болты с зазором приведены в табл. А1 приложения А.

На рис. А1 и в

табл. А2 приложения А приведены размеры болтов с

шестигранной головкой класса точности В

(нормального) по ГОСТ 7798-70 и ГОСТ 7796-70 (с уменьшенной головкой). Болты с

отверстиями в конце резьбового стержня (рис. А1, б) – исполнение 2 – применяют в паре с прорезными и корончатыми гайками при стопорении резьбы шплинтами.

На рис. А2 и в табл. А3 даны размеры болтов повышенной точности с

шестигранной уменьшенной головкой для

отверстий из-под развертки по ГОСТ 7817-80. Их применяют для восприятия

сдвигающих сил. Одновременно, выполняя функции штифтов, такие болты фиксируют

относительное положение деталей.

На рис. А3 и в

табл. А4, А5 приведены размеры шпилек с концами l1, ввинчиваемыми в деталь, и l0 – под гайки по ГОСТ 22032-76…22041-76.

В зависимости от l1 различают стандарты:

1) 22032-76 (класс

точности В) и 22033-76 (класс

точности А) – l1 = d (детали

стальные, бронзовые, латунные, титановые с достаточной пластичностью);

2) 22034-76 и

22035-76 – l1 = 1,25d

(детали из стали с пониженной

пластичностью, из ковкого и серого чугуна);

3) 22036-76 и

22037-76 – l1 = 1,6d (детали из

ковкого и серого чугуна);

4) 22038-76 и

22039-76 – l1 = 2d; 22040-76

и 22041-76 – l1 = 2,5d

(детали из легких сплавов).

На рис. А4, а и в табл. А6 приложения А даны размеры шестигранных гаек точности В

по ГОСТ 5915-70, по ГОСТ 15521-70 (с уменьшенным размером “под ключ”); на рис. А4, б – по ГОСТ 5918-73 (прорезные и корончатые), по ГОСТ 2528-73

(прорезные с уменьшенным размером “под ключ” класса точности А).

Также выпускаются

гайки низкие, высокие и особо высокие.

Гайки прорезные и

корончатые применяют при стопорении разводными

шплинтами в условиях вибрации и ударов.

Размеры шплинтов

по ГОСТ 397-

На рис. А5

приложения А приведены конструкции крепежных винтов:

а) с цилиндрической

головкой и шестигранным углублением “под ключ” класса точности А по ГОСТ

11738-84 (d = 3…52 мм);

б) с

цилиндрической головкой по ГОСТ 1491-80

(d = 1…20 мм);

в) с полукруглой

головкой по ГОСТ 17473-80 (d = 1…20

мм);

г) с потайной

головкой по ГОСТ 17474-80 (d = 1…20

мм);

д) то же, что и

”г”, по ГОСТ 17475-80.

Размеры винтов по

ГОСТ 11738-84, 17473-80 и 17475-80 приведены в табл. А7 приложения А; остальных см. в справочных данных.

На рис. А6 и в табл. А8 указаны размеры шайб обыкновенных по ГОСТ 11371-78;

на рис. А7 и в табл. А9 – косых шайб по ГОСТ 10906-78.

Для круглых, косых

и ряда стопорных шайб по ГОСТ 18123-82 установлены группы материалов и виды покрытия шайб. Например, группа 01 – стали

08, 08кп, 10, 10кп; группа 02 – Ст3,

Ст3кп; группа 03 – сталь 15; группа 04 – сталь 20, … группа 11 – сталь 40Х и

30ХГСА и т.д. Обозначение видов покрытий

общее для всех крепежных изделий (см. ниже).

Широкое

распространение получили шайбы пружинные (рис. А8 приложения А) по ГОСТ

6402-70. Концы шайбы заострены и в свободном состоянии разведены. При затяжке

гайки шайба деформируется. При отвинчивании гайки острые кромки шайбы врезаются

в торец гайки и плоскость детали и препятствуют отвинчиванию. Недостатками этих

шайб являются появление заусенцев на гайке и детали при отвинчивании и

некоторое смещение опорной реакции, что создает дополнительное напряжение

изгиба в стержне болта. Эти шайбы неприменимы

на закаленных поверхностях гайки и детали.

Размеры пружинных

шайб даны в табл. А10 приложения А.

В последнее время

широкое распространение получили щайбы стопорные с внутренними зубьями по ГОСТ 10462-81 (для болтов

и гаек с уменьшенными размерами “под ключ” и винтов) и с наружными зубьями по

ГОСТ 10463-81. Эти шайбы не вызывают смещения опорной реакции и изгиба стержня

болта.

На рис. А9 и в

табл. А11 приложения А показаны размеры мест под

гаечные ключи по ГОСТ 13682-80.

На рис. А10 и в

табл. А12 приведены размеры мест под шестигранные головки болтов, гайки, шайбы

по ГОСТ 12876-67; на рис. А11 и в табл. А13 – размеры мест под головки винтов.

Все крепежные

резьбы при статической нагрузке удовлетворяют условиям самоторможения. При

вибрации коэффициент трения (и угол трения) сильно падает, и резьбовая пара

отвинчивается. Поэтому при переменных

нагрузках обязательно применение стопорных средств.

2. Классы прочности

По характеристикам

статической прочности крепежные детали

разделяют на классы прочности и группы.

Для стальных

болтов, винтов и шпилек по ГОСТ 1759.4-87 предусмотрено 11 классов прочности: 3.6; 4.6;

4.8; 5.6; 5.8;

6.6; 6.8; 8.8;

9.8; 10.9; 12.9 (условно обозначим цифры a.b).

Первое число (а∙100,

МПа) определяет номинальную величину предела прочности σв материала. Произведение (а∙b∙10, МПа) –

номинальное значение предела текучести σт. Второе

число (b∙10 = σт/σв

%) – степень пластичности материала крепежной детали.

Минимальные

значения σвmin ≥ σв; σтmin ≥

σт

(табл. Б1 приложения Б). Например, для болта класса

прочности 4.8 имеем σв = 4∙100 = 400 МПа; σт

= 4∙8∙10 = 320

МПа; σт/σв =

8∙10 = 80%. При этом по стандарту σвmin = 420 МПа; σтmin = 340 МПа.

Для стальных гаек

с нормальной или большей высотой по ГОСТ 1759.5-87 установлено 7 классов прочности: 4; 5;

6; 8; 9;

10; 12. Число, умноженное на

100, показывает напряжение от испытательной нагрузки.

Техническое

правило: разрыв в соединении всегда

должен быть по резьбе болта. Отсюда число

класса прочности гайки показывает наибольший класс прочности болта, с

которым может использоваться гайка в соединении. Например, гайка класса 6 может применяться с болтами классов прочности не

выше 6.8.

Для каждого класса

прочности стандарт рекомендует определенные марки сталей, их механические

свойства и технологические процессы изготовления деталей (см. табл. Б2, Б3 приложения Б).

Для болтов классов

прочности 8.8 и выше, гаек классов

прочности 8 и выше в их обозначениях

по ГОСТ после кдасса прочности полностью указывают

марку легированной стали.

Крепежные изделия

в зависимости от предполагаемых условий эксплуатации могут быть изготовлены с защитным покрытием или без покрытия. Обозначение покрытий от 00 до

3. Расчет болтовых

соединений

Как правило, детали соединяются несколькими болтами, т.е. группой

болтов. При расчете приняты следующие допущения:

1) все болты

одинаковые и равнозатянутые;

2) поверхности стыка

деталей не деформируются, остаются плоскими;

3) как правило, стыки

имеют оси симметрии, болты располагаются симметрично относительно этих осей.

Расчет группового болтового соединения сводится

к отысканию нагрузки для наиболее нагруженного болта и его расчету на

прочность как единичного.

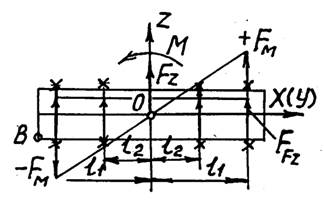

3.1. Нагрузка на соединение

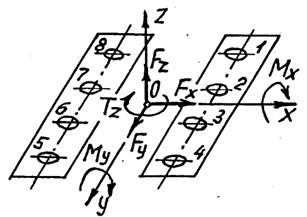

3.1.1. Определяют коородинаты центра масс О

(рис.3.1) болтового соединения (на пересечении осей симметрии болтов). Если

болты расположены несимметрично, то координаты центра масс находят по правилам

теоретической механики.

3.1.2. Число

болтов z. Болты нумеруют в любой последовательности (1, 2… z).

3.1.3. Внешнюю

нагрузку приводят к центру О и определяют проекции

главного вектора сил и главного момента на центральные оси.

Рис. 3.1

В самом общем

случае нагружения будем иметь (рис. 3.1):

– три проекции

силы – Fx, Fy, Fz;

–

три проекции момента – Mx, My, Tz.

Под

действием Fx, Fy, Тz стык и болты испытывают сдвиг в плоскости стыка; под

действием Mx, My, Fz – отрыв в плоскости перпендикулярной стыку. Прочность

болтов на сдвиг и отрыв рассматривают раздельно.

3.1.4.

Нагрузку FFj от центральных сил Fj, где j = x, y, z, считают распределенной по болтам равномерно:

FFj = Fj /z. (3.1)

3.2.

Сдвиг соединения под действием Fx, Fy, Тz

В

дальнейшем индекс z у Тz опускаем, т.е. Tz обозначим Т.

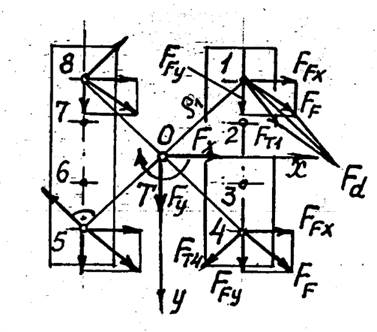

3.2.1. По формуле

(3.1) (рис. 3.2) силы FFx = Fx / z, FFy = Fy / z.

Их

равнодействующая FF = (Fx2 + Fy2 )1/2. (3.2)

3.2.2. Нагрузка FТ от

сдвигающего момента Т

распределяется по болтам пропорционально их расстояниям ρ от центра

масс О и направлена перпендикулярно ρ. Из условия равновесия SFТiρi = Т,

где i =

1, 2…z – номера

болтов, получим

FТi = 103Тρi / (Σρi2).

(3.3)

Рис. 3.2

Очевидно, что FТmax – при ρmax .

3.2.3.

Конструктивно или параллельным расчетом для нескольких болтов определяют

наиболее нагруженный болт. Для него по теореме косинусов вычисляют полную

сдвигающую силу:

Fd = [FТ2 + FF2 – 2FТFFcos(FТ∧FF)]1/2. (3.4)

На схеме рис. 3.2

наиболее нагруженным является болт 1,

так как имеет наименьший острый угол γ

между векторами FТ и FF; cos(FТ∧FF)

= = cos(π– γ) = – cosγ. Формула (3.4) преобразуется:

Fd = [FТ2 + FF2 + 2FТFFcosγ]1/2, (3.5)

где cosγ легко находится из соотношения

размеров конструкции стыка.

3.2.4. Условием надежности соединения является

отсутствие сдвига деталей в стыке под действием силы Fd .

Соединение может

быть выполнено в двух вариантах:

а) на болтах, установленных в отверстия деталей

с зазором;

б) на болтах (по ГОСТ 7817-80),

установленных в отверстия плотно, без

зазора.

3.2.5. Болт с

зазором

Сила Fd уравновешивается силами трения на стыках, которые

создаются предварительной затяжкой болтов Fзат1. В

общем случае нагружения отрывающая сила Fz ослабляет силы трения и требует увеличения Fзат1. Сжимающая сила Fz увеличивает трение на стыке. Влияние отрывающих моментов Мх, Мy не учитывают,

так как они не изменяют суммарной силы трения на стыке: происходит компенсация

давления на стыке при его повороте относительно осей х и y. Например (рис. 3.5), насколько сила трения

увеличится слева от точки О, настолько же она

уменьшится справа.

Сила предварительной затяжки из условия отсутствия сдвига:

Fзат1 = K∙Fd / (if) ± (1 – χ)∙Fz / z, (3.6)

где К = 1,25…1,5 – коэффициент запаса сцепления на сдвиг;

i – число плоскостей стыка (i = n – 1, где n

– число деталей в соединении. Например,

для двух деталей i = 1);

f – коэффициент трения

материалов деталей в стыке: для пар сталь–сталь, сталь–чугун без смазки f =

0,15…0,2:

c – коэффициент основной нагрузки болта от осевой силы Fz .

Знак плюс в

формуле (3.6), если Fz отрывает стык, знак минус – сжимает стык.

Если, например, i = 1; f

= 0,15; K = 1,5, то (без

учета влияния Fz) Fзат1 = 1,5 Fd

/ (1∙0,15) = 10Fd . Отсюда получаются большие диаметры болтов, но этот способ самый простой, технологичный и дешевый.

3.2.6. Для

уменьшения диаметров болтов от Fd применяют

болты без зазора (в случае отсутствия осевой нагрузки на них) или дополнительно к болтам с зазором

устройства, разгружающие болты от Fd, например штифты, шпонки, замковые уступы, втулки,

кольца, насечки поверхностей стыка и т.д.

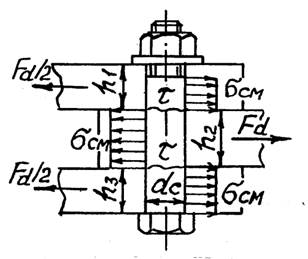

3.2.7.

Болт без зазора

Сила Fz

(рис. 3.3) воспринимается стержнем болта. Следовательно, затяжка соединению не

требуется.

Стержень

болта испытывает напряжения среза:

τ = 4Fd / (iπdc2) ≤ [τ]cp, (3.7)

где i –

число плоскостей среза (на рис. 3.3 i =

2);

dc –

диаметр гладкой части стержня болта, мм

Допускаемые

напряжения среза: [τ]cp = (0,2…0,3)∙σт.

На боковых

поверхностях отверстия соединяемых деталей и стержня болта возникают напряжения

смятия.

Рис. 3.3

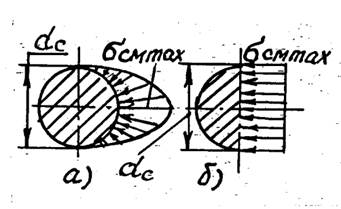

Техническое правило расчета цилиндрических деталей на смятие

Действительные

напряжения смятия на поверхности контакта в поперечном сечении болта (рис. 3.4,

а) распределены по серповидному

закону.

Рис. 3.4

Для

расчета условно считают напряжения σсм равномерно распределенными (рис. 3.4, б) по плоскости диаметрального сечения.

Так же рассчитывают на смятие любые цилиндрические детали: заклепки, оси,

пальцы, штифты, подшипники скольжения и т.д.

Напряжения σсм = Fd / (dc ∙Σhmin) ≤ [σ]см, (3.8)

где Σhmin – наименьшая сумма толщин соединяемых деталей, сминаемых

с одной стороны (на рис. 3.3 – это h2 или h1 + h3) , мм.

Оценку прочности

производят по менее прочному материалу соединения, у которого [σ]см

наименьшее.

Допускаемые

напряжения смятия для деталей:

стальных [σ]cм =

(0,3…0,4)σт;

чугунных [σ]cм = (0,25…0,3)σв;

бронзовых [σ]cм = (0,2…0,25)σв;

3.3. Отрыв

соединения под действием Fz, Mx, My

3.3.1. Нагрузка в

зоне болта от центральной силы Fz: FF = Fz / z.

3.3.2. Сила FМ от изгибающих

моментов М распределяется по болтам (рис.

3.5) пропорционально их расстояниям от центральных осей:

FМmax = 103Mlmax / (2mΣli2), (3.9)

где li –

расстояния от центра масс до осей болтов с

одной стороны, мм;

n – число поперечных рядов болтов с одной стороны от оси симметрии;

m – число болтов в одном

поперечном ряду.

Рис.

3.5

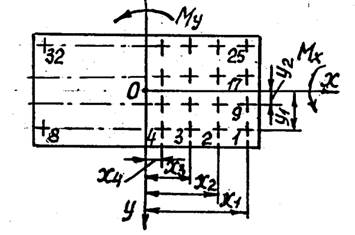

Пример. На стыке рис. 3.6 число болтов z = 32.

Наиболее нагруженным будет болт 25, расположенный от центра масс О на расстояниях xmax и ymax, где силы FМx и FМy обе отрывающие, т.е. складываются. Сила FМx

(смотрим вдоль оси y): в формуле

(3.9) n = 2, m = 8; FМx = 103Mxy1 / [(2∙8(y12 + y22)].

Сила FМy

(смотрим вдоль оси x): в формуле

(3.9) n =

Рис. 3.6

3.3.3. Суммарная

внешняя осевая сила в зоне наиболее нагруженного болта

F = ± FF + FМxmax + FМymax , (3.10)

где знак плюс – Fz растягивает

стык; знак минус – Fz сжимает

стык.

3.3.4. Возможность

раскрытия стыка силой F устраняется предварительной затяжкой болтов Fзат2 . Болты

всегда с зазором. При сборке

соединения силой Fзат2 болт растягивается, детали сжимаются. После

приложения внешней нагрузки F болт дополнительно

растягивается, а детали ослабляют

свое первоначальное сжатие. Из условия неразрывности деформаций и закона

Гука получается, что только часть силы F (𝛘F) идет на дополнительное нагружение болта, другая часть [(1 – χ)F] расходуется на разгрузку сжатого стыка деталей.

Коэффициент χ – коэффициент

основной нагрузки – зависит от податливостей всех элементов

соединения. Для жесткого стыка (сталь,

чугун; без прокладок) χ = 0,2…0,3. При наличии в стыке прокладок χ →1 (при χ = 1 произойдет раскрытие стыка – что недопустимо – и

вся сила F придется

на болт).

Усилие Fзат2 из условия нераскрытия

стыка соединения:

Fзат2 = K(1 – χ)[± Fz +

103Aст(Мx/ Wстх + Мy/ Wстy)] / z,

(3.11)

где К – коэффициент запаса по нераскрытию

стыка: при F –

const K =

1,5…2; при F –

var K =

2,5…4;

z – число болтов;

знак плюс: Fz растягивает

стык, знак минус: Fz сжимает

стык;

Мх, Мy –

внешние моменты, Нм;

Аст – площадь поверхности стыка, мм2;

Wст – момент сопротивления стыка изгибу, мм3:

Wстх = Iстх / ymax; Wстy = Iстy / xmax,

где Iст

– осевой момент инерции стыка, мм4;

xmax, ymax –

наибольшие расстояния по осям x и y до кромок

опрокидывания на стыке, мм.

4. Порядок расчета

болтов для общей схемы

нагружения

4.1. Расчет при статической нагрузке

4.1.1.

Расчетная осевая сила на наиболее нагруженном болте (болт с зазором)

Fб = 1,3Fзат

+ χF,

(4.1)

где Fзат определяется по формулам (3.6) и (3.11).

Если Fзат1 >> Fзат2

(например, в 1,5 и более раза), то для восприятия силы Fd следует

применять разгружающие стык от сдвига устройства (п.6, с. 8), а в формулу (4.1)

подставлять значение Fзат2.

4.1.2.

Возможность затяжки болтов рабочим стандартным гаечным ключом определяется из

соотношения Fзат = 70Fраб,

откуда требуемое усилие рабочего:

Fраб’ = Fзат

/ 70 ≤ [Fраб] =

[200…300] Н. (4.2)

Если Fраб’

<< [Fраб], то

необходим контроль затяжки при сборке.

Если Fраб’ > [Fраб], то

следует предусмотреть дополнительные меры по обеспечению Fзат .

4.1.3. В

проектировочном расчете находят внутренний

диаметр резьбы болта d1, мм:

d1¢ = [4Fб / (π [σ]p)]1/2, (4.3)

где [σ]p = σт /

[S], МПа; σт определяют по выбранному классу прочности;

[S] –

коэффициент безопасности: при неконтролируемой затяжке

[S] = 2200k / [900 –

(70000 – Fб)2∙10-7], (4.4)

где k = 1 – для нелегированной стали;

k = 1,25 – для легированной

стали.

Если Fб ≥ 70000 Н, то (70000 – Fб) следует

принимать равным нулю.

При

контролируемой затяжке [S] = 1,5…2,5, где большие значения [S] – для

болтов от М6 до М16; меньшие – для болтов больших М16.

Расчетный

диаметр d1¢ округляется

в большую сторону до d1 по ГОСТ

24705-81 (табл. Б4 приложения Б).

4.1.4.

Конструктивно определяется длина болта l, мм:

l’ = Σδi

+ l3, (4.5)

где Σδi

– сумма толщин всех соединяемых

деталей, мм;

l3 – запас на выход стержня болта за пределы гайки (с.

3), мм.

Длина l¢ округляется по

ГОСТ на болты.

4.1.5. Если

размеры болтов известны (например по конструктивным рекомендациям), то из

формулы (4.3) определяют σр и требуемую величину σт’,

МПа:

σр = 4Fб / (πd12),

(4.6)

σт’ = σр[S] . (4.7)

По

величине σт’ назначают безопасный

класс прочности болта из условия σт ≥ σт’, где σт – предел текучести

материала, соответствующий выбранному классу прочности.

4.1.6. Площадь стыка соединяемых деталей

проверяется на смятие:

σmax ≤ [σ]см,

где σmax = zFзат2 / Aст + (1 – χ)[± Fz

/ Aст + 103(Mx/ Wстx + My

/ Wстy)], (4.8)

знак

плюс: Fz сжимает стык; знак минус: Fz отрывает стык;

[σ]см на стыке: для стали 0,8σт; для

чугуна 0,4σв; для бетона 1…2 МПа; для дерева 2…4 МПа.

4.2. Расчет

при переменной нагрузке

4.2.1. Из

условия статической прочности (подраздел 4.1) по величине Fбmax определяют

размеры болтов.

4.2.2.

Производят проверочный расчет по коэффициентам безопасности:

а) на предотвращение пластической деформации:

Sт = σт /

σmax =

σт /

(σзат + 2σа) ≥ [Sт] = 1,25…2,5, (4.9)

где σзат = 1,3Fзат

/ А1

– напряжение предварительной затяжки, МПа;

А1 – расчетная площадь сечения болта по d1, мм2 (табл. Б4 приложения Б);

σа = χ (Fбmax – Fбmin)

/ (2A1) –

амплитуда напряжений, МПа;

(4.10)

Fбmax и Fбmin –

соответственно максимальная и минимальная внешняя нагрузка на оси болта по

формуле (4.1), Н;

б) на ограничение амплитуды цикла:

Sa = σalim / σa ≥

[Sa] = 2,5…4, (4.11)

где σalim = σ-lр KdKv / Kσ – предельная амплитуда цикла, МПа;

(4.12)

σ-lр – предел выносливости гладкого образца при

симметричном цикле напряжений растяжение-сжатие; ориентировочно σ-lр = 0,36σв;

Kd – коэффициент влияния размеров болта:

резьба …….. М6 М10 М12…М24

Kd …………1,0 0,7 0,65;

Kv – коэффициент влияния качества поверхностного слоя:

– для накатанной

(штампованной) резьбы Kv =

0,9…1,0;

– для нарезанной

резьбы Kv = 0,85…0,95;

Kσ – эффективный коэффициент концентрации

напряжений; для стальных болтов с

метрической резьбой:

|

σ-1р, МПа |

180 |

220 |

300 |

440 |

450 |

|

|

Kσ |

накатанная резьба |

2,8 |

2,8 |

3,0 |

3,5 |

3,5 |

|

нарезанная резьба |

3,6 |

3,7 |

4,0 |

4,5 |

4,6 |

|

5. Примеры расчетов

5.1. Пример 1.

Болты крепления барабана

Рассчитать болты 1 в соединении (рис. 5.1) диска 2, к которому приварен цилиндр 3 барабана для намотки каната, со

ступицей 4 по следующим данным:

сила на канате

(рис. 5.1, б) F = 70

кН;

диаметры: барабана

D = 630 мм, расположения болтов D0 =

толщина диска δ=16 мм.

Рис. 5.1

Решение

1.

Длина окружности расположения болтов L0 = πD0 = π∙560

= 1759 мм.

Шаг

расположения болтов по длине L0 равен

(10…12)d, где d – наружный диаметр болта.

Предварительно

примем болты с резьбой М20, тогда число болтов z’ на длине L0 будет

равно: z’ = 1759 / (200…240) = 8,8…7,3. Принимаем z = 8 (с

расположением их под углом 450).

2. Нагрузка

на соединение: вращающий момент на барабане Т = FD /2000 = 70000∙630

/ 2000 = 22050 Нм; центральная сдвигающая сила F = 70 кН.

Наиболее

нагруженным (рис. 5.1, б) является

болт 1 (векторы сил FF и FT алгебраически

складываются). Силы, действующие на болт 1:

а) по формуле

(3.1) от F: FF = 70000 / 8 =

8750 Н;

б) по формуле

(3.3) от Т: FT = 103∙22050∙280 / (8∙2802)

= 9844 Н;

в) полная

сдвигающая сила Fd = FF + FT = 8750 + 9844 = 18594 Н.

При вращении

барабана в положение 5 (рис. 5.1, б) болт 1 разгружается: Fd = FT – FF

= 9844 – 8750

= 1094 Н.

3. Вариант 1. Болт без зазора

Расчетный диаметр

гладкого стержня болта dс:

а) из условия

смятия по формуле (3.8):

dс’

= Fd / (δ∙[σ]см)

= 18594 / (16∙84) =

где [σ]см = (0,3…0,4)σт.

Для сварного из

стали Ст3 барабана σт = 240 МПа и тогда

[σ]см = 0,35∙240

= 84 МПа.

По ГОСТ 7817-80

(табл. А3 приложения А) ближайший больший d1=dc =

б) приняв класс

прочности болта 5.8 (σт = 400 МПа),

проверяем сечение стержня на срез по формуле (3.7):

τ = 4∙18594 / (1∙π∙172) = 81,9 МПа < 100 МПа,

где [τ]ср = 0,25∙400 = 100 МПа.

Условие прочности

на срез выполняется.

Для d =

Итак, назначаем БОЛТ

М16–6g х

60.58.016 ГОСТ 7817-80.

4. Вариант 2. Болт с

зазором

Как указано в п.1,

принимаем восемь болтов М20: d1 =

Требуемая сила

затяжки по формуле (3.6) при Fz = 0; К = 1,4;

i = 1; f =

0,15

Fзат1 = 1,4∙18594 / (1∙0,15)

= 173544 Н.

Осевая сила на болте при затяжке соединения по формуле (4.1)

Fб = 1,3∙173544 = 225607 Н.

Напряжения растяжения в стержне болта по формуле (4.6)

σр = 4∙225607 / (π∙17,2942) = 960 МПа.

Требуемый предел текучести материала болта: σт’

= [S]∙σр = 1,5∙960 = 1440

МПа, где (для примера) [S] = 1,5 – при контроле затяжки.

Самый высокий класс прочности 12.9 может обеспечить σт

(12∙9∙10) равным

только 1080 МПа, что недостаточно.

Отсюда следует,

что в данном примере безусловное преимущество имеет соединение на болтах без

зазора.

5.2. Пример 2. Крепление кронштейна к колонне

Рассчитать болты

без зазора крепления кронштейна 1

(рис. 5.2, а) к колонне 2, состоящей из двух швеллеров 20, по

следующим данным:

сила F = 32

кН;

вылет консоли L =

толщина листа

кронштейна δ =

число болтов в

одном вертикальном ряду z = 3

(всего болтов в четырех рядах 12).

Размеры

конструкции приведены на рис. 5.2, а; размеры сечения швеллера 20 – на рис. 5.2, б, где размер а1 = 4δ.

Рис. 5.2

Решение

1. Назначаем

материал основной конструкции сталь Ст3 ГОСТ 380-94, у которой σв =

(400…490) МПа, σт =

240 МПа, [σ]р = 160 МПа.

2. Требуемая

высота h листа кронштейна 1

из условия прочности на изгиб при [σ]и

≈ [σ]р: h’ = [6∙103M / (δ[σ]р)]1/2 = [6∙103∙16000 / (12∙160)]1/2

=

где М =

FL/2

= 32000∙1/2 = 16000 Нм – изгибающий

момент на одном листе кронштейна.

Принимаем h =

3. На

соединение (с одной стороны кронштейна) действуют вращающий момент Т = М = 16000 Нм и

сдвигающая сила F = 16 кН, приложенные

в центре масс О (рис. 5.2, в) в

плоскости стыка. Силы, распределенные по болтам, показаны на рис. 5.2, в. Наиболее нагруженными из условия

симметрии являются болты 1 и 3.

Сила FF

= F/ (2z) = 16000 / (2∙3)

= 2670 Н. Расстояния ri до

осей болтов: ρ1,3,4,6 =

(х2

+ y2)1/2

= (1652 + 772)1/2 =

где (рис. 5.2, а,б) х = 200 – а2 = 200 – 35 =

Сила FT1 по формуле (3.3): FT1 = 103∙16000∙182 / (4∙1822 + 2∙1652)

=15580 Н.

Суммарная

сдвигающая сила Fd по

формуле (3.5)

Fd =

(15,582 + 2,672 + 2∙15,58∙2,67∙0,9066)1/2

= 18 кН,

где cosγ = x / ρ1 = 165 /

182 = 0,9066.

4.

Допускаемые напряжения на срез в болтах класса прочности 5.8 (σт =

400 МПа): [τ]ср = 0,25∙400 = 100 МПа.

Диаметр

стержня болта без зазора из условий среза по формуле (3.7)

dc’ = [4Fd / (iπ[τ]ср]1/2

= [4∙18000 / (1∙π∙100)]1/2 =

По ГОСТ 7817-80

ближайший больший (табл. А3 приложения А) dc = d1 = 17 мм,

что соответствует резьбе М16.

Исходя из рис. 5.3,

принимаем длину болта l =

Проверяем боковые

поверхности соединения на смятие по формуле (3.8), где hmin = t =

Условие прочности

выполняется.

5. Длина болта (рис. 5.3) l’ = 12 + 9 + 5,7 + 4 + 13 + 4 =

Рис. 5.3

6. Комплект крепежных деталей:

БОЛТ М16–6g х 50.58

ГОСТ 7817-80;

ГАЙКА М16–6Н.5 ГОСТ 5915-70;

ШАЙБА 16.02 ГОСТ 10906-78;

ШАЙБА 16.65Г ГОСТ 6402-70.

5.3. Пример 3. Опора стяжной муфты

Рассчитать болты крепления опоры 1 стяжной муфты (рис. 5.4) к двутавру 2 (№ 20), по следующим данным:

F = 20 кН; с =

Рис. 5.4

Решение

1.

Ориентируясь на средний размер болтов, предварительно принимаем болты с резьбой

М16 по ГОСТ 7798-70 (размер “под ключ” S =

Согласно рис. А9 и

табл. А11 приложения А расстояния (рис. 5.4) а1min = Emin =

Тогда в пределах

размера а =

2. Согласно

распределению нагрузки от изгибающего момента M = Fc = 20000∙0,12

= 2400 Нм и сдвигающей силы F = 20000 Н наиболее нагруженным болтом на отрыв является болт 6.

По формуле (3.1) Fd = 20000 / 12 = 1667 Н.

По формуле (3.9) FM 6 = 103∙2400∙125 / [2∙2(1252 + 752 + 252)]

= 3430 Н.

3. Требуемые усилия затяжки болтов:

а)

из условия сдвига по формуле (3.6)

при Fz = 0; i =

1; f = 0,2; K = 1,4

Fзат1 = 1,4∙1667 / (1∙0,2)

= 11670 Н;

б)

из условия отрыва по формуле (3.11),

где К =

1,75; χ = 0,25 (стык жесткий); площадь Аст = ab =

300∙100 = 30∙103

мм2; момент сопротивления

изгибу Wст = a2b / 6 = 3002∙100 / 6 = 1,5∙106

мм3,

Fзат2 = 1,75∙(1 – 0,25)∙(103∙30∙103∙2400) / (12∙1,5∙106) = 5250 Н.

Сила

Fзат1 в 2,2 раза больше Fзат2 , поэтому для восприятия сдвигающей силы установим два

штифта 3 (рис. 5.5).

Осевая

сила на болте 6 по формуле (4.1)

Fб = 1,3∙5250 + 0,25∙3430

= 7683 Н.

Возможность

затяжки болтов рабочим по формуле (4.2)

Fраб’ =

5250 / 70 = 75 Н < [200…300 Н].

Затяжка

возможна стандартными гаечными ключами при ее контроле.

4.

Допускаемый коэффициент безопасности при контролируемой затяжке [S] = 2. По

формуле (4.7) требуемый предел текучести болта М16

σт’

= 4Fб[S] / (πd12) = 4∙7683∙2 / (π∙13,8352)

= 102,2 МПа.

Этому

удовлетворяет любой класс прочности болтов. Принимаем 4.6, у которого σт =

240 МПа.

Определение

длины болта см. в предыдущих примерах или в примере 5.

Рис. 5.5

5.

Расчет штифтов

По

формуле (3.7) из условия среза для стали Ст3 (σт =

240 МПа), где [τ]ср = 0,25∙240 = 60 МПа, диаметр штифта dш’ = [4∙20000 / (2∙1∙π∙60)]1/2

=

Из

условия смятия по формуле (3.8), где [σ]см = 0,35∙240

= 84 МПа, hmin = t = 8,4 мм: dш’ = 20000 / (2∙8,4∙84) =

Принимаем

(рис. 5.5) два конических штифта диаметром d =

ШТИФТ

16 х 40 ГОСТ 3129-70.

Для

установки штифтов необходимо увеличить размер а =

Fзат2 = 4504 Н; Fб = 1,3∙4504 + 0,25∙3430

= 6712 Н. Оставляя класс прочности 4.6 (σт =

240 МПа) и [S] = 2, получим [σ]р = 240 / 2 = 120 МПа и d1’= [4∙6712 / (π∙120)]1/2 =

Этому

соответствуют (табл. Б4 приложения Б) d1 = 10,106 мм и резьба М12.

Следовательно,

диаметры предварительно принятых болтов М16 можно уменьшить до М12.

5.4. Пример 4. Фундаментные болты

крепления колонны

Рассчитать

болты крепления колонны 1 (рис. 5.6)

к фундаменту 2 по следующим данным:

переменная

сила F = 9…5 кН; размер а =

Рис. 5.6

Решение

1.

Изгибающий момент относительно центра масс О осей

болтов:

M = Fmax(L + a) = 9000∙5∙0,18 = 8100 Нм

Сила

на болте 1 (рис. 5.6) от момента М по формуле (3.9)

FM = 103∙8100∙180 / (2∙2∙1802) = 11250 Н.

Сила,

сжимающая стык в зоне одного болта: FF

= – 9000 / 4 = – 2250 Н.

Осевая

сила в зоне болта 1 по формуле

(3.10): F = – 2250 + 11259 = 9000 Н.

2.

Потребная сила затяжки болтов по формуле (3.11), где К

= 3 (нагрузка переменная); χ = 0,25 (стык

жесткий); Fz = 9000 Н; площадь Аст = сb =3∙180∙300 = 16,2∙104

мм2;

момент

сопротивления изгибу Wст = bс2 / 6 =

300∙5402 / 6 = 14,58∙106 мм3 (с = 3а

= 3∙180 =

Fзат = 3∙(1 –

0,25)∙[– 9000 + 103∙16,2∙104∙8100 / (14,58∙106)]

/ 4 = 45562 Н.

Требуемая

сила рабочих для затяжки болтов

Fраб’ =

45562 / 70 = 651 Н > [200…300 Н].

Затяжка

возможна двумя рабочими с удлинителем гаечного ключа.

3.

Силы на оси болта по формуле (4.1)

Fбmax

= 1,3∙45562 +

0,25∙9000 = 61480 Н;

Fбmin

= 1,3∙45562 +

0,25∙5000 = 60481 Н.

4.

Коэффициент безопасности при неконтролируемой затяжке по формуле (4.4)

[S] = 2200∙1 / [900 – (70000 – 61480)2∙10–7] = 2,46.

Внутренний

диаметр резьбы болта класса прочности 5.8 при [σ]р

= 400 / 2,46 = 163 МПа по формуле (4.3):

d1’ = [4∙61480 / (π∙163)]1/2 =

Диаметр

d1’ находится (табл. Б4

приложения Б) между d1 =

5.

Проверка стыка на смятие (для бетона [σ]см = 1…2 МПа).

Максимальное

напряжение смятия на стыке по формуле (4.8):

σmax = 4∙45562 /

(16,2∙104) + (1 – 0,25) ∙[9000 / (16,2∙104)

+ 103∙8100 / (14,58∙106)]

= 1,58 МПа.

Прочность

фундамента на смятие обеспечивается.

6.

Проверка сопротивления усталости болтов при переменной нагрузке.

Напряжение

от предварительной затяжки болтов

σзат = 1,3Fзат / А1

= 1,3∙45562 / 338,23 = 175 МПа,

где

А1

= πd12 / 4 = π∙20,7522 / 4 = 338,23 мм2.

Амплитуда

напряжений по формуле (4.10)

σа

= χ (Fбmax

– Fбmin)

/ (2А1) = 0,25∙(61480 – 60481) / (2∙338,23) = 1,48 МПа.

Коэффициент

безопасности на предотвращение пластической деформации по формуле (4.9)

Sт = 480 /

(175 + 2∙1,48) = 2,7 > [Sт] = 1,25…2,5 – условие выполняется.

Предельная

амплитуда цикла по формуле (4.12), где σ-1р = 0,36σв =0,36∙600 = 216 МПа; Kd = 0,65; KV = 0,95 (резьба накатанная – см. табл. Б2 приложения Б для класса прочности 6.8); Kσ = 2,8: σаlim = 216∙0,65∙095 / 2,8 = 47,64 МПа.

Коэффициент

безопасности по амплитуде цикла (формула (4.11))

Sa = 47,64 / 1,48 = 32,2 > [Sa]

= 2,5…4 – условие сопротивления усталости выполняется.

Таким

образом, принимаем фундаментные болты с резьбой М24, длиной l =20d =

5.5. Пример 5. Болты крепления редуктора к раме

На

рис. 5.7 изображены схемы нагружения (а) и стыка (б) редуктора Ц2.

Внешняя

нагрузка: ТБ = 40 Нм – момент на входном валу 2 редуктора 1; ТТ = 950 Нм – момент на

выходном валу 3; Fцy = 3475 Н и Fцz = 5430 Н – проекции силы ведущей звездочки 6 цепной передачи по осям y и z.

Координаты

оси выходного вала (приложения сил Fцy и Fцz) относительно центра масс О: f =

Лапы

5 редуктора привинчены к раме 7 четырьмя болтами 4 с резьбой М16 – болты с уменьшенными головками “под ключ” по ГОСТ

7796-70 (S =

Требуется

обеспечить прочность болтов; массой

редуктора пренебречь.

Рис. 5.7

Решение

1.

Координаты расположения осей болтов: х =

2.

Проекции внешней нагрузки на центральные оси плоскости стыка:

Fx = 0; Fy = Fцy =

3475 Н; Fz = Fцz = 5430

Н;

Mx = TT

– TБ – Fцzf + Fцyh =

950 – 40 – 5430∙0,16 + 3475∙0,15

= 563 Нм; Мy = Fцzс = 5430∙0,205

= 1113 Нм

Tz = Fцyс = 3475∙0,205 = 712 Нм.

3.

Нагрузка на один болт от центральных сил по формуле (3.1)

FFy = 3475 / 4 = 869 Н; FFz

= 5430 / 4 = 1358 Н.

Нагрузка

на один болт от вращающего момента Tz (рис. 5.8) по

формуле (3.3)

FT = 103∙712∙313 / (4∙3132)

= 569 Н,

где

ρ= (x2 + y2)1/2 = (1402 + 2802)1/2

=

Наиболее

нагруженные болты на сдвиг – 1 и 2 (симметричные). Суммарная сдвигающая сила на болтах 1 или 2 по формуле (3.5):

Fd = (5692 + 8692 + 2∙569∙869∙0,4473)1/2 = 1233

Н,

где cosγ = x/ρ= 140 / 313 = 0,4473.

Рис. 5.8

4.

Болты установлены с зазором.

Стык

жесткий (χ = 0,25).

Усилие

затяжки из условия отсутствия сдвига деталей в стыке по формуле (3.6) при К = 1,3; i = 1; f = 0,2

(сила Fz – отрывающая)

Fзат1 = 1,3∙1233 / (1∙0,2)

+ (1 – 0,25)∙5430 / 4 = 9033 Н.

5.

Наиболее нагруженный на отрыв болт – 1

(рис. 5.7, б) – векторы сил от Fz, Mx, My алгебраически

складываются.

Силы

от изгибающих моментов на оси болта 1

по формуле (3.9), где m = 2, n = 1:

FMx = 103∙563∙280 / (2∙2∙2802) = 503 Н;

FMy = 103∙1113∙140 / (2∙2∙1402) = 1988 Н.

Суммарная

осевая сила в зоне болта 1 (рис. 5.7,

б) по формуле (3.10)

F = 1358 + 503 + 1988 = 3849 Н.

6.

Усилие затяжки из условия нераскрытия стыка по

формуле (3.11), где К

= 1,75 (нагрузка постоянная);

Аст

= 2∙60∙600 = 72∙103 мм2;

Wстх = 2BL2 / 6 =2∙60∙6002 / 6 = 7,2∙106 мм3;

Iстy = 2∙(LB3/12 + x2LB) = 2∙(600∙603/12

+1402∙600∙60) =

14,33∙108 мм4;

Wстy = 14,33∙108 / 160 = 9∙106 мм3 (xmax =

Fзат2 = 1,75∙(1 – 0,25)∙{5430

+ 103∙72∙103∙ [563 / (7,2∙106)

+1113 / (9∙106)]} /4 = 6551 Н.

Так

как Fзат1 =

9033 Н > Fзат2 =

6551 Н, то в дальнейшем расчете принимаем Fзат

= Fзат1 =

9033 Н.

Возможность

затяжки болтов рабочим:

Fраб’ =

9033 / 70 = 129 Н < [200…300 Н].

Затяжка

болтов возможна одним рабочим стандартным гаечным ключом.

7.

Расчетная сила на оси болта по формуле (4.1)

Fб = 1,3∙9033 + 0,25∙3849

= 12705 Н.

8.

Коэффициент безопасности при неконтролируемой затяжке по формуле (4.4) [S] = 2200∙1 / [900 – (70000 – 12705)2∙10–7] = 3,85.

Расчетная

величина σт’ материала болта по формуле (4.7)

σт’ = 4Fб[S]/ (πd12) = 4∙12705∙3,85 / (π∙13,8352) = 325 МПа.

Назначаем

классы прочности: болтов 5.8 (σт =

400 > 325 МПа); гаек 5.

9.

По ширине лапы редуктора В

=

Рис. 5.9

10. Комплект крепежных деталей:

БОЛТ

М16–6g х 50.58.016 ГОСТ 7796-70;

ГАЙКА

М16–6Н.5.016 ГОСТ 5915-70;

ШАЙБА

16 65Г ГОСТ 6402-70;

ШАЙБА

16 01 ГОСТ 10906-78.

Приложение А

Таблица

А1. Диаметры сквозных отверстий dh под болты с зазором по ГОСТ 11284-75

размеры, мм

|

Диаметр болта d |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

|

Диаметры отверстий dh по ряду |

1 |

4,3 |

5,3 |

6,4 |

8,4 |

10,5 |

13 |

17 |

21 |

25 |

31 |

|

2 |

4,5 |

5,5 |

6,5 |

9 |

11 |

14 |

18 |

22 |

26 |

33 |

|

|

3 |

4,8 |

5,8 |

7 |

10 |

12 |

15 |

19 |

24 |

28 |

35 |

|

|

Примечание: 1-й

ряд применяют при обработке отверстий по кондукторам; 2-й

ряд – по разметке, пробивке штампом, литье нормальной точности под болты; 3-й

ряд – то же, что и 2-й ряд – под винты

и шпильки, а также отверстия по окружности. |

|||||||||||

Таблица А2.

Болты с шестигранной головкой

размеры, мм

Рис. А1

|

Номинальный диаметр резьбы болта d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

0P

|

крупный |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

|

мелкий |

– |

1 |

1,25 |

1,5 |

2 |

||||

SS

|

по ГОСТ 7798-70 |

10 |

13 |

17 |

19 |

24 |

30 |

36 |

46 |

|

по ГОСТ 7796-70 |

10 |

12 |

14 |

17 |

22 |

27 |

32 |

41 |

|

HH

|

по ГОСТ 7798-70 |

4 |

5,3 |

6,4 |

7,5 |

10 |

12,5 |

15 |

18,7 |

|

по ГОСТ 7796-70 |

4 |

5 |

6 |

7 |

9 |

11 |

13 |

17 |

|

DD

|

по ГОСТ 7798-70 |

10,9 |

14,2 |

18,7 |

20,9 |

26,2 |

33 |

39,6 |

50,9 |

|

по ГОСТ 7796-70 |

10,9 |

13,1 |

15,3 |

18,7 |

23,9 |

29,6 |

35 |

45,2 |

|

|

dd3 |

|

1,6 |

2 |

2,5 |

3,2 |

4 |

5 |

6,3 |

|

|

l / l0 |

8-20 x |

8-25 x |

10-30 x |

16-30 x |

20-40 x |

25-50 x |

35-60 x |

45-70 x |

|

|

25-90 18 |

30-100 22 |

35-150 26 |

35-150 30 |

45-150 38 |

55-150 46 |

65-150 54 |

75-150 66 |

||

|

– |

– |

160 –200 32 |

160 –260 36 |

160 –300 44 |

160 –300 52 |

160 –300 60 |

180 –300 72 |

||

|

l – l1 |

4 |

5 |

6 |

7 |

9 |

||||

|

Примечания: 1. Диаметры резьбы d: по ГОСТ

7798-70 – 6…48 мм; по ГОСТ 7796-70 – 8…48 мм. 2. Ряд длин болтов l: 8…16 (через 2), 20…80 (через 5), 90…200

(через 10), 200…300 (через 20) мм. Знаком х отмечены

болты с резьбой по всей длине стержня. 3. Примеры обозначения

болтов: а) исполнения 1, диаметром

резьбы d = класса прочности 6.6, без

покрытия, по ГОСТ 7798-70 БОЛТ М20–6g х

100.66 ГОСТ7798-70; б) исполнения 2, d = с цинковым покрытием

толщиной 6 мкм по ГОСТ 7796-70 БОЛТ 2М12 х 1,25–6g

х 60.58.016 ГОСТ 7796-70. |

|||||||||

Таблица А3. Болты повышенной точности с

шестигранной уменьшенной головкой для отверстий из-под развертки по ГОСТ

7817-80

размеры, мм

Рис. А2

|

d |

d1 |

d2 |

l3 |

r |

H

|

S

|

D

|

l |

l – l2 |

|

6 |

7 |

4 |

1,5 |

0,2 |

4 |

10 |

11 |

20…35 |

12 |

|

40…75 |

15 |

||||||||

|

8 |

9 |

5,5 |

2 |

0,4 |

5,5 |

12 |

13,2 |

30…35 |

15 |

|

40…80 |

18 |

||||||||

|

10 |

11 |

7 |

2,5 |

0,4 |

7 |

14 |

15,5 |

30…35 |

18 |

|

40…105 |

20 |

||||||||

|

12 |

13 |

8,5 |

3 |

0,6 |

8 |

17 |

18,9 |

35…105 |

22 |

|

16 |

17 |

12 |

4 |

0,6 |

10 |

22 |

24,5 |

45…105 |

28 |

|

20 |

21 |

15 |

5 |

0,8 |

13 |

27 |

30,1 |

55…105 |

32 |

|

24 |

25 |

18 |

6 |

0,8 |

15 |

32 |

35,8 |

60…105 |

38 |

|

30 |

32 |

23 |

7,5 |

0,9 |

19 |

41 |

45,9 |

75…210 |

50 |

|

Примечания: 1. По ГОСТ 7817-80 диаметры резьбы d = 6…48 мм. 2.

Ряд длин болтов l: 20…80

(через 5), 80…200 (через 10), 200…300 (через 20) мм. При

d = при

d = 3. Обозначение болтов см. в

примечании к табл. А2. |

|||||||||

Таблица А4. Длина ввинчиваемого

резьбового конца l1

шпилек, мм

Рис. А3

|

Номинальный диаметр резьбы d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

l1 = 1d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

l1 = 1,25d |

7,5 |

10 |

12 |

15 |

20 |

25 |

30 |

38 |

|

l1 = 1,6d |

10 |

14 |

16 |

20 |

25 |

32 |

36 |

48 |

|

l1 = 2d |

12 |

16 |

20 |

24 |

32 |

40 |

48 |

60 |

|

l1 = 2,5d |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

75 |

Таблица А5.

Длины шпилек l

и

гаечных концов l0, мм

|

d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

l / l0 |

16…20 x |

16…25 x |

16…30 x |

25…35 x |

35…45 x |

40…55 x |

45…65 x |

60…80 x |

|

25…120 18 |

30…120 22 |

35…120 26 |

40…120 30 |

50…120 38 |

60…120 46 |

70…120 54 |

85…120 66 |

|

|

130…160 24 |

130…200 |

|||||||

|

28 |

32 |

36 |

44 |

52 |

60 |

72 |

||

|

– |

– |

– |

220 |

220…240 |

220…260 85 |

|||

|

– |

– |

49 |

57 |

65 |

73 |

|||

|

Примечания: 1. Диаметры резьбы

шпилек d = 2…48 мм. 2. Ряд длин болтов l: 10…16 (через 2), 20…90 (через 5), 90…200 (через 10), 200…300 (через 20) мм. Знаком х

отмечены шпильки с длиной l0 = l – 0,5d – 2P, где Р – шаг резьбы (см. табл. А2). 3. Обозначение шпилек такое

же, как у болтов (см. табл. А2). |

||||||||

Таблица А6.

Гайки шестигранные класса точности В

размеры, мм

Рис. А4

|

Номинальный диаметр резьбы болта d |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

|

0P |

крупный |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

|

мелкий |

– |

1 |

1,25 |

1,5 |

2 |

||||

|

SS |

|

10 |

13 |

17 |

19 |

24 |

30 |

36 |

46 |

|

с уменьшенным S |

– |

12 |

14 |

17 |

22 |

27 |

32 |

41 |

|

|

DD |

|

10,9 |

14,2 |

18,7 |

20,9 |

26,2 |

33 |

39,6 |

50,9 |

|

с уменьшенным S |

– |

13,1 |

15,3 |

18,7 |

23,9 |

29,6 |

35 |

45,2 |

|

|

HH |

нормальной высоты |

5 |

6,5 |

8 |

10 |

13 |

16 |

19 |

24 |

|

b* |

|

2 |

2,5 |

2,8 |

3,5 |

4,5 |

5,5 |

7 |

|

|

h |

|

5 |

6,5 |

8 |

10 |

13 |

16 |

19 |

24 |

|

размер шплинта |

1,6 x16 |

7 x 20 |

2,5 x25 |

3,2 x32 |

4 x 36 |

4 x 40 |

5 x 45 |

6,3 x60 |

|

|

Примечания: 1.* – число прорезей на

гайках равно шести. 2. Примеры обозначения гаек

по ГОСТ 5915-70: а) исполнения 1, диаметром

резьбы d = ГАЙКА М16–6Н.6 ГОСТ 5915-70; б) то же исполнения 2, с

мелким шагом резьбы, класса прочности 5, с покрытием 01 толщиной 6 мкм ГАЙКА 2М16 х 1,5–6Н.5.016 ГОСТ 5915-70. |

|||||||||

Таблица А7. Винты класса точности А по ГОСТ 11738-84, класса

точности В по ГОСТ 17473-80 и ГОСТ 17475-80

размеры, мм

Рис. А5

|

Диаметр резьбы d |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

|

||

|

Общее |

Р крупный

|

0,7 |

0,8 |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

||

|

Р мелкий |

– |

– |

– |

1 |

1,25 |

1,5 |

|

|

|||

D

|

7 |

8,5 |

10 |

13 |

16 |

18 |

24 |

30 |

|||

|

b |

1 |

1,2 |

1,6 |

2 |

2,5 |

3 |

4 |

5 |

|||

|

ГОСТ 11738 |

S

|

3 |

4 |

5 |

6 |

8 |

10 |

14 |

17 |

||

|

h |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|||

|

ГОСТ 11738 |

l / l0 |

6-16 x |

8-16 x |

10-20 x |

12-25 x |

14-30 x |

20-30 x |

25-40 x |

30-50 x |

||

|

20-40 14 |

20-50 16 |

25-60 18 |

30-80 22 |

35-100 26 |

35-120 30 |

45-120 38 |

55-120 46 |

||||

|

|

|

|

|

|

130 36 |

130-160 44 |

130-200 52 |

||||

|

ГОСТ 17473 |

H

|

2,8 |

3,5 |

4,2 |

5,6 |

7 |

8 |

11 |

14 |

|

|

|

h |

не менее |

1,6 |

2,1 |

2,3 |

3,26 |

3,76 |

3,96 |

4,76 |

5,76 |

|

|

|

не более |

2 |

2,5 |

2,7 |

3,74 |

4.24 |

4,44 |

5,24 |

6,24 |

|

||

|

l / l0 |

4-16 x |

6-16 x |

7-20 x |

12-25 x |

18-30 x |

22-30 x |

30-40 x |

40-50 x |

|||

|

20-40 14 |

20-50 16 |

25-60 18 |

30-70 22 |

35-70 26 |

35-85 30 |

45-95 38 |

55-120 46 |

||||

|

|

D

|

7,4 |

9,2 |

11 |

14,5 |

18 |

21,5 |

28,5 |

36 |

||

|

ГОСТ 17475 |

H

|

2,2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

|

|

h |

не менее |

0,8 |

1 |

1,2 |

1,6 |

2 |

2,4 |

3,2 |

4 |

|

|

|

не более |

1,1 |

1.35 |

1,6 |

2,1 |

2,6 |

3 |

4 |

5 |

|

||

|

l / l0 |

5-16 x |

6-16 x |

8-20 x |

10-25 x |

12-30 x |

16-30 x |

30-40 x |

40-50 x |

|||

|

20-40 14 |

20-50 16 |

25-60 18 |

30-80 22 |

35-100 26 |

35-100 30 |

45-100 38 |

55-120 46 |

||||

|

Примечания.

1. Ряд длин винтов l: а) по ГОСТ

11738-84: 6…16 (через 2), 20…80 (через 5), 80…200 (через 10), 200…300 (через 20) мм. б) по ГОСТ

17473-80 и 17475-80: 4…12 (через

1), 12…16 (через 2), 20…80 (через 5), 80…120 (через 10) мм. Знаком х

отмечены винты с резьбой по всей длине l. 2. Примеры обозначения винтов: а) ВИНТ М12–6g х 50.58.059 ГОСТ 11738-84; б) ВИНТ АМ8–6g х 16.66

ГОСТ 17473-80. |

|||||||||||

Приложение Б

Таблица Б1. Механические свойства болтов, винтов, шпилек по ГОСТ

1759.4-87, МПа

|

Механические свойства |

Классы

прочности |

||||||||||||

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.6 |

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

|||

|

σВ |

номинал. |

300 |

400 |

500 |

600 |

– |

900 |

1000 |

1200 |

||||

|

наименьш |

330 |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

900 |

1040 |

1220 |

||

|

σТ |

номинал. |

180 |

240 |

320 |

300 |

400 |

360 |

480 |

– |

– |

– |

– |

– |

|

наименьш |

190 |

240 |

340 |

300 |

420 |

360 |

480 |

– |

– |

– |

– |

– |

|

|

σТ |

номинал. |

– |

– |

– |

– |

– |

– |

640 |

– |

720 |

900 |

1088 |

|

|

наименьш |

– |

– |

– |

– |

– |

– |

640 |

660 |

720 |

940 |

1100 |

||

Таблица Б2. Материалы и рекомендуемые технологические процессы для

классов прочности болтов, винтов, шпилек

|

Класс прочности |

Марка стали |

Технологический процесс |

|

|

3.6 |

10, 10кп, Ст3кп, Ст3сп |

Горячая штамповка, холодная штамповка со смягчающей термообработкой |

|

|

4.6 |

20 |

|

|

|

5.6 |

30, 35 |

|

|

|

4.8 |

10, 10кп |

Холодная штамповка |

|

|

5.8 |

10, 10кп, 20, 20кп, Ст3сп, Ст3кп |

|

|

|

6.8 |

20, 20кп |

|

|

|

6.6 |

35 |

Горячая или холодная штамповка с закалкой и отпуском |

|

|

45, 40Г |

Горячая штамповка |

|

|

|

8.8 |

35, 35Х, 38ХА, 45Г |

Горячая или холодная штамповка с последующими закалкой и отпуском. Резание с последующими

закалкой и отпуском |

|

|

10.9 |

40Г2, 40Х, 16ХСН, 30ХГСА |

||

|

12.9 |

35ХГСА |

|

Таблица Б3.

Материалы и рекомендуемые технологические процессы для классов прочности гаек

|

Класс прочности |

Марка стали |

Технологический процесс |

|

4 |

20, Ст3кп, Ст3сп |

Горячая штамповка |

|

5 |

10, 10кп |

Холодная щтамповка |

|

20 |

Горячая штамповка |

|

|

6 |

10, 10кп, 15, 15кп |

Холодная щтамповка |

|

8.9 |

35 |

Горячая штамповка |

|

20, 20кп |

Холодная щтамповка |

|

|

10.12 |

35Х, 38ХА, 40Х |

Горячая штамповка |

|

20Г2Р |

Холодная щтамповка |

|

|

16ХСН, 30ХГСА |

Резание с последующими закалкой

и отпуском |

Таблица Б4. Размеры

метрической резьбы с крупным шагом

|

Наружный диаметр d, мм |

6 |

8 |

10 |

12 |

16 |

20 |

24 |

30 |

|

Средний диаметр d2,

мм |

5,35 |

7,188 |

9,026 |

10,863 |

14,701 |

18,376 |

22,051 |

27,727 |

|

Внутренний диаметр

d1 мм |

4,918 |

6,647 |

8,376 |

10,106 |

13,835 |

17,294 |

20,752 |

28,211 |

|

Шаг Р,

мм |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

|

Расчетная площадь сечения А, мм2,

около |

20 |

37 |

58 |

84 |

156 |

245 |

352 |

561 |

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов