Главная

Рекомендации

по монтажу подшипников качения

Хранить расконсервированные подшипники более

двух часов без защиты от коррозии не допускается.

Сопрягаемые с подшипником поверхности валов и

корпусов перед монтажом подшипников должны быть тщательно промыты, протерты,

просушены и смазаны тонким слоем смазочного материала, канавки для

подвода смазочного материала должны быть продуты и очищены.

Во избежание защемления подшипников при

монтаже в разъемных корпусах допускается иметь фаски в местах стыка посадочных

поверхностей.

При монтаже подшипника силу запрессовки

следует прикладывать непосредственно к запрессовываемому кольцу - внутреннему

при монтаже на вал и наружному при монтаже в корпус. Запрещается проводить

монтаж таким образом, чтобы сила передавалась с одного кольца через тела

качения на другое. Не допускается приложение монтажных сил к сепаратору.

При монтаже подшипников открытого типа с

цилиндрическим отверстием на вал с натягом подшипник целесообразно

предварительно нагреть в масляной ванне. Для этого подшипник погружают в ванну

с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым

до 80-90ºС, и выдерживают в течение 10-15мин.

При монтаже подшипников с защитными шайбами и

постоянно заложенным смазочным материалом их нагрев до той же температуры

проводят в термостате.

Для монтажа крупногабаритных подшипников (с

отверстием диаметром более 300мм) целесообразно применение гидравлического

распора, обеспечивающего наиболее качественную установку подшипника: отсутствие

каких-либо повреждений монтажных поверхностей и высокую производительность.

Этот способ целесообразен также для монтажа подшипников с внутренним

коническим отверстием диаметром более 120мм.

При установке подшипника в корпус с натягом

рекомендуют предварительно охладить подшипник (жидким азотом или сухим льдом)

либо нагреть корпус.

Наиболее целесообразны способы монтажа, при

которых реализуют одновременное и равномерное давление по всей окружности

монтируемого кольца. При таких способах не возникает перекос монтируемого

кольца.

Для осуществления подобных способов применяют

монтажные стаканы: трубы из мягкого металла, внутренний диаметр которых

несколько больше диаметра отверстия кольца, а наружный - немного меньше

наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со

сферической наружной поверхностью, к которой и прикладывают силу при монтаже.

В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из

внутренней полости стакана при запрессовке подшипника на вал.

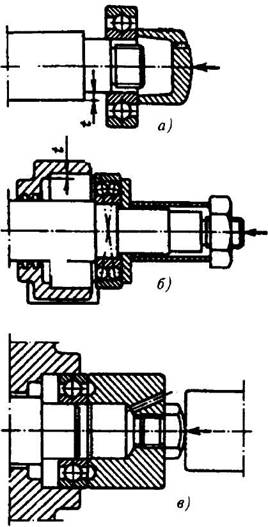

На рис. 39 показаны возможные способы

установки подшипников.

Осевую силу при монтаже создают с помощью

механических или гидравлических прессов. Если вал, на котором монтируют

подшипник, имеет резьбовой конец, то подшипник можно монтировать с помощью

трубы, подобной описанной выше (но без заглушки), к которой прикладывают осевую

силу путем вращения специальной гайки с крупной резьбой относительно

промежуточной втулки, навинченной на резьбовой конец вала (рис. 39, б). При отсутствии

гидравлических и механических приспособлений при единичном производстве и

монтаже с небольшими натягами подшипников малых размеров может быть допущено

нанесение несильных ударов молотком через монтажный стакан с заглушкой. Нельзя

наносить удары непосредственно по кольцу.

Рис. 39. Установка

подшипников на вал (а), в корпус (б), одновременно на вал и в корпус (в)

При любых способах монтажа, особенно при

монтаже с помощью молотка, необходимо тщательно следить за обеспечением

равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при

монтаже приводит к образованию задиров на посадочной

поверхности, неправильной установке подшипника, сокращающей его ресурс, а в

отдельных случаях - к разрыву монтируемого кольца.

Двухрядные сферические шариковые и роликовые

подшипники с коническим отверстием устанавливают на цилиндрическом валу с

помощью закрепительных и стяжных втулок, а на валах с конической шейкой -непосредственно. Монтаж подшипников с отверстием до 70мм и

нормальными натягами выполняют с помощью монтажной втулки, навертываемой на

резьбовой конец вала. Нажимная часть воздействует на торец закрепительной

втулки или непосредственно на торец внутреннего кольца (при монтаже без

закрепительных и стяжных втулок).

Подшипники диаметром свыше 70мм следует

монтировать гидравлическими методами. Так как по мере осевого продвижения

закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный

зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с

помощью щупа. Допустимое минимальное значение Δmin

сб радиального зазора,

мм, после сборки узла для подшипников, изготовленных с зазорами нормальной

группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Δmin сб=d/3000,

где d - номинальный диаметр отверстия подшипника, мм.

При монтаже двухрядных сферических

подшипников с коническим отверстием кольца могут деформироваться и изменять

форму поверхностей качения. В этих случаях, особенно при d>100мм, следует

измерять при монтаже (и после монтажа) радиальный зазор щупом не только в

вертикальной плоскости, но также в горизонтальной осевой плоскости подшипника.

Зазор определяют как среднее арифметическое трех измерений в каждой из плоскостей

(с поворотом последовательно на 120°).

Крупногабаритные (d>300мм) сферические

роликовые подшипники целесообразно перед монтажом разогреть до 60-70°С.

В процессе установки подшипников (особенно

воспринимающих осевые силы), там где это возможно, с

помощью щупа или по световой щели следует убедиться в плотном и правильном (без

перекосов) прилегании торцов колец подшипника к торцам заплечиков. Такой же

проверке должны быть подвергнуты противоположные торцы подшипников и торцы

прижимающих их в осевом направлении деталей.

Необходимый осевой зазор радиально-упорных и

упорных подшипников устанавливают осевым смещением наружного или внутреннего

колец с помощью прокладок гаек, распорных втулок. Для проверки осевого зазора в

собранном узле к торцу выходного конца вала подводят измерительный наконечник

индикатора, укрепленный на жесткой стойке. Осевой зазор определяют по разнице

показаний индикатора при крайних осевых положениях вала. Смещают в осевом

направлении до плотного контакта тел качения с поверхностью качения

соответствующего наружного кольца.

Для повышения точности вращения особенно в

быстроходных узлах, например в электрошпинделях для

шлифования, зазор в радиально-упорных подшипниках выбирают, создавая стабильный

натяг, обеспечивающий точное фиксирование тел качения на дорожках качения.

Этого достигают приложением к не вращающемуся кольцу подшипника осевой силы с

помощью одной или нескольких тарированных пружин.

Необходимо проверить правильности взаимного

расположения подшипников в опорах одного вала.

Вал после монтажа должен вращаться от руки

легко, свободно и равномерно.

После завершения сборочных операций и

введения в подшипниковые узлы смазочного материала, предусмотренного

технической документацией, следует проверить качество монтажа подшипников

пуском сборочной единицы на низких оборотах без нагрузки. При этом прослушивают

шум вращающихся подшипников с помощью стетоскопа или трубы. Правильно

смонтированные и хорошо смазанные подшипники при работе создают ясный,

непрерывный и равномерный шум.

Появление резкого шума может

свидетельствовать о неправильном монтаже, перекосах, повреждениях от применения

ударного инструмента, неравномерный шум - о попадании посторонних частиц в

подшипник, шум металлического тона - о достаточном зазоре в подшипнике.

Комплексным показателем качества

и стабильности работы подшипникового узла является его температура. Причиной

повышенной температуры может быть малый зазор (или чрезмерно большой натяг) в

подшипнике, недостаток смазочного материала, увеличенный момент трения

вследствие повышенного взаимного перекоса колец.

Для оценки текущего состояния работающих

подшипниковых узлов без останова и разборки изделия и для своевременного обнаружения

первых признаков начала разрушения (выкрашивания на

рабочих поверхностях колец и тел качения) наиболее целесообразно применение

методов и приборов виброакустической диагностики и

особенно приборов для оценки ударной вибрации. Методика диагностики приведена

в ГОСТ Р 50891-96 (приложение В).

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов