Главная

Смазывание

подшипников качения

Смазочный материал в подшипниках качения

применяют в целях снижения трения скольжения и изнашивания в контакте тел

качения с кольцами, сепаратором и сепаратора с направляющими бортиками колец.

Он предохраняет тела качения, кольца и сепаратор от непосредственного контакта

и коррозии, обеспечивает отвод теплоты.

Смазывание подшипников выполняют с помощью

пластичных смазочных материалов и жидких масел. В некоторых случаях используют

твердые смазочные материалы.

Выбор вида смазочного материала зависит от

условий эксплуатации и главным образом от температуры подшипника, частоты

вращения, действующих нагрузок, конструкции подшипника и подшипникового узла.

При этом должны быть учтены специальные требования к моменту трения, сроку

службы смазочного материала.

Для смазывания подшипников качения,

работающих в обычных условиях, преимущественно применяют пластичные смазочные

материалы, которые по сравнению с маслами обладают следующими достоинствами:

не требуют сложных уплотнительных Устройств, имеют более высокие свойства «Щиты

от коррозии, более экономичны.

Однако применение жидких смазочных материалов

позволяет снизить момент трения, увеличить предельную частоту вращения в

1,2-1,5 раза. С их помощью происходит отвод теплоты и удаление продуктов

износа. В узлах с упорно-радиальными роликовыми подшипниками предпочтительно

применение жидких смазочных материалов.

Для подшипников работающих в условиях, при

которых жидкие и пластичные смазочные материалы неприменимы (например

вакуум, высокие и низкие температуры, агрессивные среды, радиоактивное

излучение, оборудование пищевой и текстильной промышленности, оптические

системы), используют твердые смазочные материалы.

Пластичные смазочные материалы состоят в

основном из жидкой основы, загустителя и присадок, улучшающих эксплуатационные

характеристики. Загуститель, на долю которого приходится 8-25% всей массы

смазочного материала, образует трехмерный каркас, в ячейках которого удерживается

масло. Поэтому при небольших нагрузках пластичный смазочный материал ведет себя

как твердое тело: не растекается под действием собственных сил тяжести,

удерживается на наклонных и вертикальных поверхностях. Природа и свойства загустителя

оказывают большое влияние на эксплуатационные свойства смазочного материала.

Для подшипников применяют смазочные

материалы на кальциевом, натриевом и литиевом загустителях. В качестве дисперсионной

среды применяют минеральные и синтетические масла, а также их смеси.

Наиболее употребительные пластичные смазочные

материалы и их основные эксплуатационные характеристики приведены в табл. 92,

93. Действующая на подшипник нагрузка и химическое старение ограничивают срок

службы пластичных смазочных материалов.

Различают смазывание с постоянным количеством

смазочного материала, рассчитанным на весь срок службы подшипника, и с

периодическим добавлением и сменой смазочного материала. В первом случае срок

службы смазочного материала равен или больше срока службы подшипников или цикла

ремонта машин с вмонтированными в них подшипниками. К этому виду смазывания относятся

закрытые подшипники, заполненные смазочным материалом при изготовлении. В

подшипниках закрытого типа в основном используют смазочные материалы:

ЦИАТИМ-201, Литол-24, ЛЗ-31, ОКБ-122-7, ЦИАТИМ-221, ВНИИНП-207. Эти же сорта

могут быть рекомендованы для обычных подшипников.

В процессе эксплуатации подшипника запас

пластичного смазочного материала при необходимости пополняют или заменяют.

Время работы подшипника на одной закладке смазочного материала может изменяться

в широком диапазоне.

Периодичность замены смазочного материала

определяется в основном частотой вращения подшипника, его габаритами,

конструкцией, сортом смазочного материала, эффективностью уплотнений.

92.

Характеристики пластичных смазочных материалов общего назначения для подшипников

качения

|

Смазочный материал |

Динамическая

вязкость, Па·с, при t, °С |

Предел

прочности, Па, при t, °С |

Рабочая температура, °С |

Заменители |

||

|

-15 |

0 |

50 |

80 |

|||

|

Для нормальных

температур (гидратированные кальциевые солидолы) |

||||||

|

Солидолы синтетические: |

||||||

|

пресс-солидол С |

250÷600 |

≤100 |

≥100 |

- |

-40÷50 |

Солидол УС-1 |

|

солидол С |

300÷1000 |

≤200 |

≥200 |

- |

-30÷70 |

Солидол УС-2, пресс солидол Сп |

|

Солидолы жировые: |

||||||

|

пресс-солидол УС-1 |

150÷350 |

≤100 |

≥100 |

- |

-40÷50 |

Пресс-солидол С |

|

солидол УС-2 |

300÷600 |

≤250 |

≥200 |

- |

-30÷70 |

Солидол С |

|

Для повышенных

температур (натриевые и натриево-кальцевые) |

||||||

|

Консталины жировые: |

||||||

|

консталин УТ-1 |

800÷1200 |

250÷500 |

300÷600 |

150÷300 |

-20÷120 |

Автомобильный |

|

консталин УТ-2 |

800÷1500 |

250÷500 |

1600 |

800 |

-20÷120 |

Автомобильный |

|

Автомобильный |

500÷700 |

200 |

≥180 |

100÷250 |

-20÷100 |

Консталин УТ-1 |

|

Для повышенных

температур (литиевые) |

||||||

|

ВНИИНП-242 |

400÷1000 |

≤500 |

450÷650 |

≥100 |

-40÷110 |

Литол-24, -ЭШ-176 |

|

ЭШ-176 |

1200÷1700 |

500÷800 |

≤250 |

150÷400 |

-25÷110 |

Литол-24, ВНИИНП-242 |

93.

Характеристики разных пластичных смазочных материалов для подшипников качения

|

Смазочный материал |

Динамическая

вязкость, Па·с, при t, °С |

Предел

прочности, Па, при t, °C |

Рабочая температура,

°С |

Заменитель |

||

|

-15 |

0 |

50 |

80 |

|||

|

Многоцелевые |

||||||

|

Литол-24 |

800÷1500 (при 30°С) |

80÷120 (при 20°С) |

400÷600 |

≥150 |

-40÷130 |

Фиол-3 |

|

Фиол-1 |

230÷600 (при -20°С) |

50÷100 (при 20°С) |

200÷250 |

≥100 |

-40÷120 |

Фкол-2, Литол-24 |

|

Фиол-2 |

400÷800 (при -20°С) |

80÷120 (при 20°С) |

200÷250 |

≥120 |

-40÷120 |

Фиол-3, Литол-24 |

|

фиол-3 |

800÷1500 (при -30°С) |

100÷150 (при 20°С) |

400÷600 |

≥200 |

-40÷130 |

Литол-24, Фиол-2 |

|

фиол-2м |

420÷800 (при -20°С) |

80÷120 (при 20°С) |

300÷450 |

≥100 |

-40÷120 |

Литол-24 (с 2% MoS2) |

|

Высокотемпературные |

||||||

|

Униол-1 |

1000÷2000 (при -30°С) |

15÷30 (при 80°С) |

250÷600 |

150÷400 |

-30÷150 (кратковременно до 180) |

Литол-24 (до 130°С) |

|

ЦИАТИМ-221 |

≤800 (при -50°С) |

10÷30 (при 80°С) |

≥120 |

100÷150 |

-60÷160 (кратковременно до 180) |

ВНИИНП-207 |

|

ВНИИНП-257 |

200 (при -50°С) |

29 (при 20°С) |

80÷100 (при 20°С) |

≥80 (при 50ºС) |

-60÷150 |

ВНИИНП-274 |

|

ВНИИНП-274. |

290 (при -50°С) |

30÷60 (при 20°С) |

200÷350 (при 20°С) |

≥110 (при 50°С) |

-80÷130 |

ВНИИНП-257 |

|

Гироскопические |

||||||

|

ВНИИНП-228 |

3000 (при -50°С) |

15÷25 (при 20°С) |

50÷150 (при 20°С) |

50÷150 (при 50°С |

-45÷150 |

- |

|

ВНИИНП-260 |

4000 (при -30°С) |

20÷40 (при 20°С) |

110÷170 (при 20°С) |

50÷180 (при 50°С |

-20÷180 |

- |

|

Индустриальные |

||||||

|

Сиол |

200 (при -20°С) |

- |

140÷180 |

- |

-30÷130 |

ЦИАТИМ-20 |

|

Железнодорожные |

||||||

|

Железнодорожный ЛЗ-ЦНИИ |

1100 (при -30ºС) |

10÷20 (при 80°С) |

≥200 |

200÷300 |

-40÷110 |

ЖРО |

|

роликовых подшипников ЖРО |

2000 (при -30 °С) |

60÷80 (при 80°С) |

≥300 |

150÷250 |

-50÷120 |

Литол-24 |

|

Специализированные

автомобильные |

||||||

|

ЛЗ-31 |

500 (при -15°С) |

75 (при 80°С) |

300÷400 |

250÷350 |

-40÷130 |

- |

|

№158 |

1000 (при -15°С) |

30 (при 80°С) |

>120 |

50÷100 |

-30÷100 |

Литол-24 |

|

ВНИИНП-207 |

≤1400 (при -30°С) |

55 (при 50°С) |

200÷250 |

70÷110 |

-60÷180 (кратковременно до 200) |

ЦИАТИМ-221 |

|

ВНИИНП-231 |

≤550 (при -40°С) |

10÷50 (при 80°С) |

250÷400 |

>100 |

-60÷250 (кратковременно до 300) |

- |

|

ВНИИНП-246 |

≤500(при -40°С) |

95 (при 50°С) |

250÷500 |

70÷250 |

-60÷200 (кратковременно до 250) |

- |

|

Специализированные

автомобильные |

||||||

|

ПФМС-46 |

1000÷1500 |

10÷30 (при 80°С) |

100÷150 |

80÷150 |

-30÷300 (кратковременно до 400) |

ВНИИНП-2 |

|

Графитол |

250÷600 (при 0°С) |

35 (при 80°С) |

200÷500 |

200÷600 |

-15÷160 |

- |

|

Силикон |

≤550 (при 0°С) |

67,5 (при 80°С) |

≥500 |

300÷500 |

-40÷160 |

- |

|

Низкотемпературные |

||||||

|

ЦИАТИМ-201 |

2500÷3500 (при -60°С) |

80÷170 (при 0°С) |

250÷500 |

130÷250 |

-60÷90 |

ЦИАТИМ-2 |

|

ЦИАТИМ-203 |

2000÷4000 (при -50°С) |

100÷300 (при 0°С) |

≥250 |

150÷300 |

-50÷100 |

ЦИАТИМ-2 |

|

МС-70 |

2500÷5000 |

≤230 |

100÷300 |

≤50 |

-50÷65 |

ЦИАТИМ-2 |

|

Для

электромеханических приборов |

||||||

|

ОКБ-122-7 |

≤1800 (при - 30°С) |

190 (при 20°С) |

1000÷1500 (при 20°С) |

≥150 (при 50°С) |

-40÷120 |

ЦИАТИМ-2 |

|

ЦИАТИМ-202 |

≤1500 (при -30°С) |

50÷80 (при 20°С) |

200÷300 (при 20°С) |

≥120 (при 50°С) |

-40÷120 |

ОКБ-122-7 |

Приближенно период tд, ч, между добавлением смазочного

материала можно определить по формуле

![]()

где n - частота вращения, об/мин; d - диаметр отверстия подшипника, мм; К, С - коэффициенты, зависящие от конструкции подшипника

(табл. 94).

Количество смазочного материала в подшипнике

определяется конструкцией подшипника и частотой его вращения. Для медленно

вращающихся подшипников (отношение рабочей частоты вращения предельной n/nпр<0,2) допустимо

полное заполнение смазочным материалом подшипника и свободного пространства в

корпуса. При более высокой частоте вращения (n/nпр=0,2...0,8) свободное пространство в

корпусе должно быть заполнено на 50-25%, а при n/nпр>0,8

- не заполнено, заполняется только подшипник.

При прочих равных условиях стойкости

смазочного материала в цилиндрических роликоподшипниках в 2 раза ниже, чем в

шарикоподшипниках, а в конических и сферических роликовых - в 10 раз.

94.

Значения коэффициентов К и С

|

Тип подшипника |

К |

С |

|

Радиальные шариковые и роликовые особо легких и

легких серий диаметров Радиально-упорные шариковые легких серий диаметров и радиальные

шариковые и роликовые средних серий диаметров Радиально-упорные шариковые средних серий диаметров,

радиальные шариковые и роликовые тяжелых серий диаметров |

75 64 53 |

18 |

|

Двухрядные сферические роликовые и

радиально-упорные конические роликовые легкой серии диаметров Радиально-упорные конические роликовые средней

серии диаметров Двухрядные сферические роликовые средней

серии диаметров и радиально-упорные конические роликовые тяжелой серии диаметров |

21 19 16 |

7 |

В качестве жидкого смазочного материала для

подшипников в большинстве случаев используют очищенные минеральные (нефтяные)

масла.

Жидкие синтетические масла (диэфирные, полиалкиленгликолевые, фтористо-углеродные,

силиконовые) по сравнению с минеральными, имеют лучшие

показатели по стабильности, вязкости и температуре застывания. Их применяют при

крайне высоких или низких температурах и высоких частотах вращения.

Силиконовые масла используют при незначительных

нагрузках, С/Р>40. Основным недостатком

синтетических смазочных материалов является более низкая стойкость при высоком

давлении и более высокая стоимость.

В табл. 95 приведены основные эксплуатационные

характеристики масел, применяемых для смазывания подшипников качения.

При выборе отдают предпочтение маслу,

применяемому в сопряженных узлах (подшипники и зубчатые колеса смазывают обычно

из общей масляной ванны). Применение масел с большей вязкостью целесообразно

при больших нагрузках и малых скоростях.

При выборе масла необходимо учитывать размеры

подшипника, действующую на него нагрузку и частоту вращения, а также его

рабочую температуру. Рабочей температурой считается температура, которую можно

измерить при работе узла на неподвижном кольце подшипника.

Для средних и крупных шарико- и роликоподшипников

(кроме роликовых сферических, упорных и конических) при нормальных атмосферном

давлении и температуре, невысоких нагрузках (С/Р>10) и отношении рабочей

частоты вращения к предельной n/nпр <

0,67 используют смазочное масло с рабочей кинематической вязкостью менее 12 мм2/с.

Для быстроходных и малонагруженных

подшипников допустимо применение масел меньшей вязкости. При этом предпочтительно

применять масла с присадками, защищающими подшипники от коррозии и старения.

Для подшипников, работающих при высоких

нагрузках (С/Р<10), целесообразно применять противозадирные

присадки. При смазывании масляным туманом используемое масло должно обеспечивать

хорошее образование тумана и стойкость к окислению.

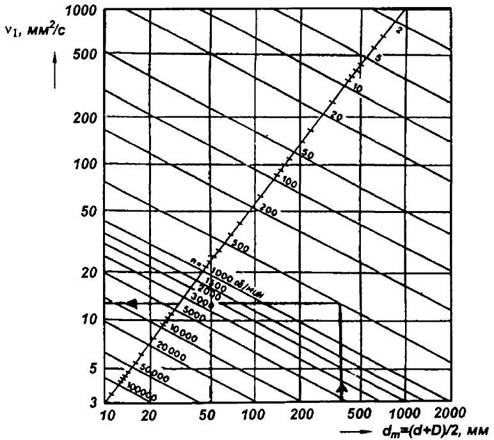

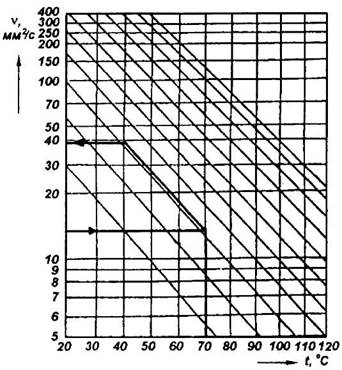

Для выбора масла в соответствии с требованиями

условий эксплуатации целесообразно пользоваться номограммами (рис. 40 и 41).

По среднему диаметру dm, мм, подшипника и

частоте вращения n, об/мин, определяют требуемую вязкость v1 мм2/с,

масла при рабочей температуре t (рис. 40), а затем - первоначальную v при

обычно принятой при определении вязкости масла температуре 40°С

(рис. 41).

Пример. Определить вязкость масла для смазывания

подшипника со средним диаметром dm =

380мм при частоте вращения n = 500об/мин и рабочей температуре узла t = 70°С.

Решение. По номограмме рис. 40 определяем,

что при dm = 380мм и n= 500об/мин вязкость

v1 масла при рабочей температуре узла должна быть не ниже13мм2/с.

По номограмме рис. 41 находим, что при рабочей температуре t= 70°С вязкость v1 = 13мм2/с будет у

масла, имеющего при температуре t = 40°С вязкость v = 38мм2/с.

95.

Основные эксплуатационные характеристики масел для подшипников качения

|

Марка масла |

Стандарт или ТУ |

Кинематическая

вязкость, мм2/с, при температуре, °С |

Температура, °С |

||

|

40 |

100 |

вспышки |

застывания |

||

|

Индустриальные

масла |

|||||

|

И-5А |

ГОСТ 20799 |

6÷8 |

- |

140 |

-25 |

|

И-8А |

9÷11 |

- |

150 |

-20 |

|

|

И-12А |

13÷17 |

- |

170 |

-30 |

|

|

И-20А |

29÷35 |

- |

200 |

-15 |

|

|

И-ЗОА |

41÷51 |

- |

210 |

-15 |

|

|

И-40А |

61÷75 |

- |

220 |

-15 |

|

|

И-50А |

90÷110 |

- |

225 |

-15 |

|

|

Авиационные

масла |

|||||

|

МС-14 |

ГОСТ 21743 |

- |

14 |

215 |

-30 |

|

МС-20 |

20,5 |

265 |

-18 |

||

|

МК-22 |

22 |

250 |

-14 |

||

|

Автомобильные

масла |

|||||

|

M-8-B1 |

ГОСТ 17479.1 |

- |

8 |

200 |

-25 |

|

М-8-Г1 |

8 |

210 |

-30 |

||

|

М-63/10-Г1 |

10 |

210 |

-30 |

||

|

М-12-Г1 |

12 |

220 |

-25 |

||

|

М-8-Г2 |

8 |

200 |

-25 |

||

|

М-10-Г2 |

11 |

205 |

-15 |

||

|

М-8-Г2К |

8 |

200 |

-30 |

||

|

М-10-Г2К |

11 |

200 |

-15 |

||

|

Трансмиссионные

масла |

|||||

|

ТМ-3-9 |

ГОСТ 17479.2 |

110÷120* |

10 |

128 |

-40 |

|

ТМ-3-18 |

15 |

180 |

-20 |

||

|

ТМ-5-18 |

17 |

200 |

-25 |

||

|

ТСп-15К |

16 |

180 |

-25 |

||

|

ТСп-14ГИП |

14 |

180 |

-25 |

||

|

ТСз-9ГИП |

ОСТ 88-10-1158-78 |

9 |

160 |

-50 |

|

|

ТСГИП |

ТУ38.101844-80 |

21 - 32 |

- |

-20 |

|

|

ТМ5-2рк |

12 |

180 |

-45 |

||

|

Турбинные масла |

|||||

|

Т22 |

- |

20÷23* |

- |

180 |

-15 |

|

Т30 |

28÷32* |

- |

180 |

-10 |

|

|

Т46 |

44÷48* |

- |

195 |

-10 |

|

|

Т57 (Турбо-редукторное) |

55÷59* |

- |

195 |

- |

|

|

Турбинные масла

с присадками |

|||||

|

Тп-22 |

ГОСТ 9972 |

28,8÷35,2 |

- |

186 |

-15 |

|

Тп-30 |

41,4÷50,6 |

- |

190 |

-10 |

|

|

Тп-46 |

61,2÷74,8 |

- |

220 |

-10 |

|

|

Приборные масла |

|||||

|

МВП |

ГОСТ 1805 |

6,5÷8,0* |

- |

125 |

-60 |

|

Легированные

масла |

|||||

|

ИГП-18 |

ТУ 38101413 |

7÷9* |

- |

- |

- |

|

ИГП-38 |

28÷31* |

- |

- |

- |

|

|

Легированные масла

с противозадирной присадкой |

|||||

|

ИСп-40 |

ТУ 38101238 |

34,2÷40,5* |

- |

- |

- |

|

ИСп-110 |

109,5÷118,5* |

- |

- |

- |

|

|

Синтетические

масла |

|||||

|

Смазочное 132-08 |

ГОСТ 18375 |

45÷57 при 20°С |

- |

173 |

-70 |

|

ВНИИНП-50-1-4ф |

ГОСТ 13076 |

3,2 |

204 |

-60 |

|

|

ИПМ-10 |

3,0 |

190 |

-50 |

||

|

МП 605 |

14 ÷ 20 |

200 |

-60 |

||

|

ВНИИНП-7 |

7,5 ÷ 8 |

210 |

-60 |

||

Значения

кинематической вязкости указаны при эталонной температуре 50°С

Рис. 40.

Номограмма для определения вязкости v1 масла при рабочей температуре

по среднему диаметру dm подшипника и

частоте n его вращения

Рис. 41.

Номограмма для определения первоначальной вязкости v масла, обеспечивающей

требуемую вязкость v1 при рабочей температуре t

Для большинства подшипников средних габаритов

(кроме роликовых сферических, конических и роликовых упорных), работающих при

нормальных условиях, рекомендуется применять масла с кинематической вязкостью

при рабочей температуре v = 12мм2/с; для роликовых конических и

сферических - v = 20мм2/с; для роликовых упорных - v = 30мм2/с.

Масла с вязкостью менее 12мм2/с используют для высокоскоростных

малогабаритных подшипников, особенно когда требуются небольшие пусковые

моменты.

Если частота вращения подшипника не превышает

10об/мин, то применяют масла более высокой вязкости. Это относится также к

тяжел она груженным подшипникам и подшипникам, работающим

при высокой температуре. При значительных потерях на трение скольжения следует

применять масла с противозадирными присадками.

Для крупных медленно вращающихся подшипников

(бессепараторные, конические, сфероконические

роликоподшипники) следует применять высоковязкие масла. При Dpwn≤1000мм·об/мин

кинематическая вязкость масла должна быть 300 ... 500мм2/с (при

50°С), а в Dpwn=1000...10000мм·об/мин

кинематическая вязкость масла должна быть v = 150 ... 300мм2/с.

Для высокоскоростных подшипников

работающих в условиях низких температур необходимо применять масла низкой

вязкости.

Срок службы масла определяется только

продолжительностью его рабы в узле, но и естественным старением, особенно при

попадании в него пыли. Браковочными признаками служат увеличенное кислотное

число (более 5мг на 1кг масла), повышенное содержание воды (более 1%) и наличие

механических примесей (более 0,5%).

Интервал смены масла зависит от условий

работы подшипника, качества масла, мер по его сохранению, а также от его

количества. Для подшипников, работающей в масляной ванне при температуре до +50ºС и достаточно защищенных от внешних загрязнений,

масло можно заменять один раз в год. При тяжелых условиях работы и температуре

+100°С масло необходимо заменять не реже чем один раз

в три месяца.

Способ подачи жидкого смазочного материала

зависит от конструкции всего механизма и размещения в нем подшипникового узла,

расположения вала с подшипниками (горизонтальное, вертикальное), частоты

вращения подшипников, назначения механизма, требований к надежности смазочной

системы, межремонтного периода и других условий эксплуатации.

Наиболее распространенные в подшипниковых

узлах системы подачи масла: масляная ванна; с помощью фитилей и разбрызгивания;

с помощью винтовых канавок, конических насадок, дозирующих масленок,

периодическим впрыскиванием масляным туманом; воздушно-масляная.

Масло к подшипникам может подаваться без

циркуляции его в узле и с циркуляцией (замкнутой или проточной).

Для подшипников, работающих в умеренных

частотах вращения и горизонтальном расположении вала, применяется наиболее

простые способы смазывания разбрызгиванием и с помощью масляной ванны. В

последнем случае масло заливают в корпус так, чтобы его уровень был несколько

ниже центра нижнего шарика и ролика. Если при разбрызгивании на подшипник

подается слишком много масла от зубчатых передач, можно использовать маслоотражательные устройства.

Узел с вертикальным расположением вала можно

смазывать с помощью конической насадки, расположенной в масляной ванне и

подающей масло к подшипнику под действием центробежных сил, а также с помощью

выполненных на валу винтовых канавок.

Смазывание с помощью капельных дозирующих

масленок применяют для подшипниковых узлов как с горизонтальным,

так и с вертикальным расположением вала. Как и при смазывании

масляным туманом, этот способ обеспечивает удаление продуктов износа, а

отработавшее масло повторно не используют.

В простейших случаях используют фитильное

смазывание, обеспечивающее подачу масла в небольших дозированных количествах,

причем фитиль выполняет роль надежного фильтра. Чаще

фитиль располагают прилегающим к конусной шайбе на

валу, распыляющей при своем вращении подсасываемое масло. Фитильное смазывание

применяют для подшипников малых и средних размеров. Оно обеспечивает циркуляцию

смазочного материала и вымывание продуктов износа, может быть использовано при

вертикальном и горизонтальном положениях вала для подшипников, работающих при

частотах вращения выше предельной.

Недостатками фитильного смазывания являются

незначительная подача масла и малый отвод теплоты. Лучшими противоизносными

качествами по сравнению с фитилями из ниток обладают фитили из фетра.

При фитильном смазывании кинематическая

вязкость масла должна быть не более 55мм2/с.

В случае когда

подшипник работает при высокой частоте вращения и значительных нагрузках, рекомендуют

применять циркуляционное смазывание. При этом масло под давлением через

форсунки подают в подшипник, затем его очищают, охлаждают и снова подают к

подшипнику.

Смазывание масляным туманом, основанное на

принципе пульверизации, в настоящее время находит самое широкое применение как

для подшипниковых узлов, работающих при высокой частоте вращения (шлифовальные

шпиндели и др.), так и для тяжелонагруженных узлов (подшипниковые опоры листопрокатных

станов). Масляный туман образуют капельки масла диаметром 1 ... 2мкм,

распыленные в воздухе.

Преимущество смазывания масляным туманом

заключается в минимальном расходе масла при интенсивном воздушном охлаждении

подшипника. Кроме того, избыточное давление воздуха внутри подшипникового

узла предохраняет опору от попадания в нее загрязнений извне.

Масляно-воздушные смазочные системы имеют

преимущества по сравнению со смазыванием масляным туманом: более крупные

капельки масла лучше налипают на поверхность подшипника и остаются на его

рабочих поверхностях, и только незначительная часть масла с воздушным потоком

попадает в окружающую среду. В масляно-воздущной

смазочной системе масло периодически импульсным насосом подают в установку для

образования масляно-воздушной смеси, которую затем

впрыскивают в подшипник.

Для подшипников, работающих в условиях

вакуума, коррозионных сред и высоких температур, а также при необходимости

сохранения чистоты окружающей среды применяют твердые смазочные материалы.

Возможно использование этих материалов в виде порошков, тонких покрытий или в

виде самосмазывающегося конструкционного материала для изготовления сепараторов.

Смазочный материал может быть размешен в специальных камерах и емкостях в

самом подшипнике.

Наибольшее распространение в качестве твердых

смазочных материалов имеют дисульфид молибдена, дисульфид вольфрама, графит,

фторопласт, а также составленные на их основе композиции. Выпускают твердые

смазочные материалы в виде порошков, паст, коллоидно-диспергированных или суспензированных в жидкостях и добавляемых в смазочные

материалы или непосредственно наносимых на детали подшипников, в виде

брикетов, применяемых для изготовления сепараторов. Применяют также металлические

покрытия из свинца, серебра, никеля, кобальта, индия, золота.

Недостатками твердых смазочных материалов

являются сравнительно высокие энергетические потери и повышенный износ. Одна

из основных причин выхода из строя подшипников с твердыми смазочными

материалами - разрушение сепаратора, которое наступает вследствие попадания

продуктов износа на дорожки качения колец и износа перемычек. Как правило,

подшипники с твердыми смазочными материалами имеют значительные ограничения по

частотам вращения и нагрузкам.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов