Главная

Раздел 36. Связующие

для композиционных материалов

Содержание

Взаимодействие

между полимером и наполнителем при формировании ПКМ

Стадии

межфазного взаимодействия полимера с наполнителем

Прочность и

механизмы разрушения ПКМ

Связующие на

основе ненасыщенных сложных эфиров

Связующие, отверждающиеся по поликонденсационному механизму

Достоинства

и недостатки термореактивных связующих

Термопластичные

полимерные матрицы

Адгезионное

соединение «полимерная матрица-волокно» - важнейший фактор качества композита

Материалы на

основе тугоплавких соединений. Керметы

Металлические

матричные материалы

Матрицы полимерных композитов

Разработка

полимерных матриц для полимерных композиционных материалов (ПКМ) - серьезная и

важная проблема, поскольку многие свойства

композитов во многом определяются матрицей. В первую очередь, именно матрица

связывает волокна друг с другом, создавая монолитный конструкционный материал. Матрица перераспределяет напряжения между соседними дисперсными частицами

или волокнами, защищает наполнитель от вредного воздействия окружающей среды.

Непрерывная матрица воспринимает внешние нагрузки и передает их частицам второй

фазы. Одновременно матрица препятствуют росту трещин за счет относительно

высокой пластичности или местного отслоения от волокна или дисперсной частицы.

Насколько реализуются высокие механические свойства волокон,

зависит от таких свойств матрицы, как

прочность, жесткость, пластичность, вязкость разрушения, ударная

вязкость. Температурное поведение, термостойкость, огнестйокость,

теплостойкость, ударная прочность, водо- и атмосферостойкость, химическая стойкость,

трансверсальные (поперек волокон)

механические свойства композитов решающим образом определяются полимерной матрицей

и свойствами границы раздела фаз.

Кроме того, при разработке связующих

необходимо учитывать и их технологические свойства (время, кинетика отверждения,

вязкость и давление переработки, смачиваемость армирующего материала, усадка и

прочие), часто именно эти свойства могут оказаться решающими. Имеет значение и

экологическое совершенство процессов получения и переработки препрегов

(полуфабрикатов в виде пропитанных связующим лент и тканей) и изделий из

композитов: наличие и токсичность применяемых

растворителей и других компонент. Основные требования, предъявляемые к матрицам, представлены в

табл. 1.

Таблица

1. Требования к полимерным матрицам

|

Свойства пластика |

Свойства полимерной

матрицы |

|

Теплостойкость |

Высокая температура

размягчения (стеклования) |

|

Водо-, атмосферостойкость |

Низкое водопоглощение, слабое изменение свойств при влагопоглощении |

|

Прочность при растяжении |

Оптимальная прочность, высокая вязкость разрушения |

|

Прочность при сжатии вдоль волокон |

Высокая прочность и жесткость, высокая

вязкость разрушения, оптимальная адгезия |

|

Трансверсальная прочность, сдвиг |

Хорошая адгезия, высокая прочность, большие

удлинения |

|

Ударная вязкость |

Высокая ударная

вязкость, оптимальная адгезия |

|

Технологичность |

Низкая вязкость связующего, повышенная жизнеспособность, нетоксичность, пониженная температура отверждения (переработки) |

Создание оптимальных для конкретных применений полимерных матриц

ограничено не столько возможностями синтетической полимерной химии, сколько необходимостью строго

количественно формулировать широкий комплекс весьма противоречивых

требований к связующему. Например, достичь максимальной прочности композитов и

определить соответствующие требования к механическим характеристикам матрицы сложно из-за разнообразия механизмов

разрушения ПКМ и связано с

необходимостью адекватно описывать процесс разрушения и испытывать

образцы в условиях, отражающих реальную работу материала в изделии.

Взаимодействие между полимером и наполнителем при формировании ПКМ

Особенности

межфазного слоя

При создании ПКМ в реакции учатвуют два компонента, то есть любой композит

представляет собой совокупность как минимум двух, предназначенных для

совместной работы твердых тел, полимерной матрицы и наполнителя, а также

межфазного слоя. При этом полимеры состоят из макромолекул, а неорганические

наполнители – из атомов. В формировании свойств ПКМ важную роль играет

интенсивность межфазного взаимодействия. Прилегающий непосредственно к границе

раздела полимер – наполнитель объем полимера-матрицы имеет структуру и

свойства, отличающиеся от таковых в объеме. Постепенный переход межфазного слоя

(МФС) в прилежащие фазы (матрицу и наполнитель) не позволяет точно определить

его толщину δ. Поэтому толщина межфазной зоны условно принимается равной расстоянию, на

котором состав и структура межфазного слоя заданным образом отличаются от тех

же параметров смежных фаз. Таким образом, физико-механические свойства

наполненных материалов, в первую очередь, определяются их структурой,

элементами которой являются полимерное связующее – матрица, наполнитель и

межфазный слой (зона). Из модельного представления, изображенного на рис.1,

следует, что граница раздела двух разнородных фаз представляет собой не

поверхность, а межфазную зону, включающую в себя несколько слоев – разрыхленный

слой матрицы, межфазный слой и приповерхностный слой.

Рис.1. Модельное представление о межфазном слое

в системе полимер-твердое тело

Слоеная межфазная зона, отличающаяся по свойствам от обеих прилежащих фаз,

образованных исходными компонентами, по своей сути является третьей фазой ПКМ,

влияние которой пока чаще проявляется стихийно и трудно поддается

прогнозированию.

Межфазный слой, как правило, существенно отличается от матричной фазы по составу – он вбирает в себя аппрет,

замасливатель и другие низкомолекулярные включения связующего и поверхности

наполнителя. Структурные отличия, обусловленные влиянием наполнителя,

проявляются в одних случаях изменением степени отверждения, в других- степени

кристаллообразрвания прилежащего полимера.

Наиболее выраженные случаи взаимопроникающих составов наблюдаются в

межфазных слоях органопластиков за счет взаимодиффузии полимеров матрицы и

волокон, а также отдельных фракций и компонентов связующих. На рис.2

образующийся переходный межфазный слой изображен символами, обозначающими

микрофибриллы ориентированного синтетического волокна СВМ (слева),

ориентированный и закристаллизованный под их влиянием в диффузионной зоне

поликапромид (ПКА), а также хаотическое

распределение макромолекул ПКА в отдаленном от поверхности синтетического

волокна объеме матрицы (справа). Даже структура углеродных и минеральных

наполнителей претерпевает изменения в поверхностном слое на глубину до 5-7 А.

Рис.2. Гипотетическая модель микроструктуры термопластичных ПКМ

с близкими по химической природе компонентами.

Величина МФС существенно зависит от интенсивности взаимодействия полимера

с твердой поверхностью. Особенностью МФС в полимерах является их значительная

протяженность. Это особенно характерно для кристаллических полимеров, где

поверхность наполнителя может инициировать кристаллизацию при охлаждении

расплава, и тогда вся масса полимера оказывается мелкокристаллической, по

сравнению с полимером без наполнителя. Процесс формирования ПКМ и их свойства

зависят от адгезионного взаимодействия на границе раздела. Адгезионное

взаимодействие как отдельный этап формирования ПКМ иногда не рассматриватся, а

учитываются только технологические параметры процесса и прочностные свойства

полученного адгезионного соединения. При соединении разнородных материалов

прочностные показатели композита определяются областями с наибольшими

градиентами свойств, т.к. они имеют наименьшую прочность. Адгезионная прочность

служит количественной мерой адгезии, то есть сил сцепления адгезива и

субстрата. Поэтому границу раздела (межфазный слой) часто рассматривают как

третий компонент композита. Прочность и устойчивость адгезионных связей

являются основным фактором работоспособости ПКМ.

При использовании порошков металлов в качестве наполнителей полимеров

необходимо учитывать, что на границе раздела полимер-металл, особенно при

формировании композиций из расплавов полимеров, протекают сложные

физико-химические и физические процессы, включающие растворение и окисление

поверхности металла, восстановление металлов из оксидов поверхностных слоев,

насыщение поверхности металлов атомами, входящими в состав полимера,

структурообразование и т.д.

Интенсивность межфазного взаимодействия зависит от времени контакта фаз

(рис.3). Через определенное время контакта сопротивление отслаиванию достигает

предельного значения.

Рис.3. Изменение усилия отрыва P матричного полимера от

подложки (наполнителя) с изменением времени контакта t.

Стадии

межфазного взаимодействия полимера с наполнителем

Для формирования адгезионных соединений характерны 3 стадии: 1-создание

физического контакта, 2 – активация поверхностей и момент образования связей, 3

– развитие релаксационных процессов в связующем.

1-я стадия зависит от вязкости адгезива, чистоты и типографии поверхности,

температуры и давления. Поверхности не бывают идеально гладкими и практически

всегда загрязнены адсорбированными веществами. Поверхность имеет несколько

слоев дефектных макромолекул и надмолекулярных структур, низкомолекулярные

вещества и примеси. Поэтому большое влияние уделяется подготовке поверхностей.

Для активации металлов применяются химическое травление и механическая

обработка.

2-я стадия формирования адгезионного соединения связана с возникновением

межмолекулярных и химических свзей. Качество композита определяюется временем

нахождения соединенных компонентов в физическом контакте и степенью их

активации. Это может быть домтигнуто только при условии хорошего смачивания

связующим поверхности наполнителя, а также при определенном соотношении между

модулями упругости наполнителя и связующего.

Затраты энергии на второй стадии необходимы для активации поверхности и

сближения молекул до расстояния действия межмолекулярных сил. Учитывая, что

поверхность полимерных материалов обладает спецефической структурой и

свойствами, для получения прочного соединения необходима энергияна перестройку

конформационного набора, морфологии и структуры для новой поверхности раздела.

3-я стадия образования адгезионого соединения определяется диффузионными

процессами, ответственными за выранивание состава пернходной области,

релаксацией внутренних напряжений и формированием конечной структуры композита.

Таким образом, ПКМ представляют собой системы с четко выраженной

неоднородностью структуры. Их упругие и прочностные характеристики определяются

не только механическими свойствами и типом компонентов, но и условиями

взаимодействия на границе раздела фаз и взаимодействием между элементами

неоднородностей. Поэтому построение адекватной модели наполненной системы и

расчет её механических характеристик до сих пор остаются актуальными задачами

механики композиционных материалов.

Прочность и механизмы разрушения ПКМ

Рассмотрим

требования к полимерной матрице и, прежде всего, к граничному слою

полимер-волокно с точки зрения максимальной реализации прочности волокон. Прочность композита существенно зависит от

его структуры, напряженного состояния и непосредственно связана с механизмами

разрушения материала, которые весьма многообразны. Знание механизма разрушения необходимо для проведения расчетов и прогнозирования свойств ПКМ, правильного выбора

геометрии образцов и методик

испытания.

При осевом растяжении вдоль волокна реализуются следующие основные механизмы разрушения:

1) исчерпание несущей способности волокон в

результате накопления их разрывов;

2) рост поперечной магистральной трещины за

счет последовательного разрыва

волокон в устье трещины вследствие увеличения концентрации напряжений;

3) расслоение вдоль волокон по матрице,

границе раздела или по самому волокну в

зависимости от соотношения их свойств.

Конкуренция двух первых механизмов разрушения

проявляется в том, что, например,

увеличение прочности и жесткости матрицы приводит к уменьшению критической (неэффективной) длины

волокна и, таким образом, к увеличению прочности

композита, т.е. в данном случае преобладает первый механизм. Однако при этом

увеличивается концентрация напряжений в

устье трещины (в соседних с разорванными волокнах), что приводит к преждевременному разрушению композита по

второму механизму.

Выявлена экстремальная зависимость прочности

композитов от температуры, скорости

испытания, концентрации пластифицирующих добавок в связующем.

Все это - следствие конкуренции механизмов разрушения композитов и

температурно-временной зависимости предела текучести полимерной матрицы. Таким

образом, матрица должна быть оптимально упругой и прочной. Величина оптимума

зависит от природы и свойств армирующих

волокон, наличия в материале изделия геометрических и технологических

концентраторов напряжений.

Третий механизм разрушения (продольное

расслоение) происходит вследствие сравнительно медленного

распространения трещин вдоль волокон,

которое связано с воздействием сдвиговых или трансверсальных напряжений в местах нарушения соосности

волокон или вследствие различия

коэффициентов теплового расширения, Пуассона и др.

При сжатии вдоль направления армирования также наблюдается несколько механизмов разрушения:

1) различные формы потери устойчивости

волокон;

2) продольное

расслоение с последующей потерей устойчивости элементов композита;

3) образование полос сброса (кинков), расположенных под не большим углом к оси материала, что приводит к его

текучести или хрупкому разрушению.

Реализация первого механизма наблюдается в стеклопластиках на

основе толстых волокон или в образцах с идеальной структурой, испытанных в

специальных условиях. Прочность таких композитов повышается с увеличением степени наполнения и модуля упругости связующего. Как правило, стеклопластик разрушается путем

расслоения, возникающего, как и в

случае растяжения, при наличии дефектов в структуре материала.

Наблюдается прямая зависимость между показателями прочности при сжатии и сдвиге.

Третий механизм разрушения характерен для

ПКМ с анизотропными органическими или углеродными

волокнами, прочность которых на сжатие

существенно ниже, чем при растяжении. В этом случае прочность композита подчиняется правилу аддитивности.

Основные физико-механические свойства

полимерных матриц можно разделить на три

взаимопротивоположные группы, которые очень трудно

согласовать. К одной группе можно отнести прочность, жесткость, теплостойкость полимерной матрицы, к другой - пластичность,

вязкость разрушения, трещиностойкость, ударную вязкость; к третьей -

перерабатываемость, технологичность связующего. При модификации, изменении

условий, химической структуры, степени химической

сшивки и прочего, стремясь улучшить и улучшая свойства одной группы, мы

автоматически ухудшаем другие. При конструировании композиционного материала задача состоит в том, чтобы

найти компромисс, как-то

оптимизировать выбор связующего, учитывая ещё и экологические, экономические,

конъюнктурные и другие соображения.

Полимерные связующие делятся на два основных класса: термореактивные

и термопластичные. Первые обычно представляют собой сравнительно низковязкие

жидкости (при температуре переработки), которые

после пропитки армирующего материала (волокон, нитей, лент, тканей) за счет химических реакций превращаются в

неплавкую твердую полимерную

матрицу. Этот химический процесс называется отверждением.

Вторая группа - линейные полимеры, которые

могут при повышении температуры

многократно переходить в жидкое расплавленное состояние.

В производстве композиционных пластиков наиболее широко используют отверждающиеся связующие на основе

ненасыщенных сложных эфиров, эпоксидные связующие, связующие,

отверждающиеся по поликонденсационному механизму (феноло-, аминоальдегидные и кремнийорганические смолы), а также связующие на

основе циклических олигомеров с

концевыми функциональными группами.

Связующие на основе ненасыщенных сложных эфиров

К связующим на основе ненасыщенных сложных

эфиров относятся полималеинаты,

олигоакрилаты, форполимеры эфиров аллилового спирта, их смеси между собой или с низкомолекулярными

мономерами. Отверждение этих

связующих протекает по механизму радикало-цепной полимеризации,

инициируемой нагреванием, облучением или свободными радикалами, с образованием

только углерод-углеродных связей без выделения

низкомолекулярных веществ.

Полималеинаты представляют собой сравнительно низкомолекулярные

полиэфиры (степень полимеризации 5-20), получающиеся поликонденсацией гликолей и ненасыщенных двухосновных кислот (чаще всего

малеиновой или фумаровой) в смеси с двухосновными насыщенными кислотами.

Полималеинаты - твердые продукты, хорошо

растворимые во многих растворителях. Двойные связи в полималеинатах обладают

низкой реакционной способностью, поэтому для превращения полималеинатов в

сетчатые полимеры проводят их сополимеризацию с низкомолекулярными

ненасыщенными мономерами, растворяющими полималеинат, например, со стиролом.

Однако повышенная летучесть стирола в

сочетании с токсичностью его паров заставляет в ряде случаев

применять другие мономеры или олигомеры: диаллилфталат, диаллилизофталат,

триаллилцианурат, диметакрилат триэтиленгликоля

(ТГМ-3), олигоакрилаты и др. Перечисленные мономеры и олигомеры не

только вступают в реакцию сополимеризации с

полималеинатами, но и образуют значительное количество гомополимера, что приводит к уменьшению степени

отверждения полималеинатов.

В табл. 2 приведены свойства полималеинатных связующих,

применяемых в производстве композиционных пластиков в виде растворов в активном растворителе, стабилизированных

ингибитором. Перед совмещением с наполнителем в связующее вводят инициаторы радикалоцепной полимеризации - перекиси или гидроперекиси

или их смеси, вызывающие взаимоусиливающий (синергический) эффект, например, смеси перекиси бензоила или перекиси циклогексанона

с гиперизом.

Таблица 2. Свойства полималеинатных связующих

|

Марка связующего |

Плотность, г/см3 |

Вязкость, сП |

Изготовляемые изделия |

|

ПН-1 |

1,12-1,16 |

500-800 |

Общего назначения |

|

ПН-2 |

1,18-1,21 |

3800-6000 |

Тоже |

|

ПН-3 |

1,12-1,16 |

500-1000 |

Повышенной теплостойкости |

|

ЗСП-2 |

1,15-1,18 |

530-1250 |

Тоже |

|

ЗСП-3 |

1,20-1,23 |

5000-7000 |

Общего назначения |

|

ПН-ІС |

1,18-1,25 |

2000-2800 |

Пониженной горючести |

|

ПН-6 |

1,28-2,32 |

1100-1800 |

Тоже |

|

ПН-62 |

1,26-1,29 |

1000-1500 |

Тоже |

|

НПС-609-22М |

1,20-1,30 |

2700-3600 |

Тоже |

|

ПН-10 |

1,07-1,08 |

1000-1300 |

Водо- и кислотостойкие |

|

ЗСП-6 |

1,10-1,12 |

440-1070 |

Тоже |

|

ПН-11 |

1,16-1,18 |

1000-1500 |

Тоже |

|

НПС-609-21М |

1,16-1,18 |

360-710 |

Тоже |

Температура

отверждения полималеинатных связующих обычно соответствует температуре

разложения инициатора. Для отверждения связующих при комнатной температуре

вводят ускорители распада инициатора. Распад перекиси бензоила наиболее

эффективно ускоряют третичные амины (диметил-, диэтил- и диэтанол- анилин,

диметил-п-толуидин), распад перекиси метилэтилкетона, перекиси циклогексанона и

гидроперекисей - кобальтовые соли нафтеновых кислот (нафтенат кобальта или

ускоритель НК), гипериза - пятиокись ванадия (ускоритель В). Для отверждения

полималеинатстирольных связующих при температурах от комнатной, до 60-80°С обычно вводят гипериз и нафтенат кобальта. Для

отверждения при 80-160°С в качестве

инициаторов рекомендуется перекись бензоила, гипериз и перекись дикумила. В ряде

случаев, когда вязкость полималеинатстирольного связующего слишком низка, в его

состав вводят дисперсные порошки (аэросил).

В некоторых

случаях для повышения огнестойкости в полималеинатные связующие вводят

антипирены - трехокись сурьмы, хлор- и фосфорсодержащие органические

соединения.

Олигоакрилаты

также относятся к числу связующих, отверждающихся по радикало-цепному механизму.

Их получают из олигомерных сложных эфиров, содержащих по концам молекул звенья

акриловой или метакриловой кислот. Такие олигомеры могут превращаться в

сетчатый полимер и без сомономера. Поскольку ненасыщенные группы находятся

только в концевых звеньях, можно заранее предопределить длину цепей между

химическими узлами сетки. Некоторые свойства олигоакрилатов приведены в табл.

3.

Таблица 3. Свойства

олигоакрилатов

|

Марка олигоакрилата |

Плотность, г/см3 |

Средний молекулярный вес |

Вязкость при 20°С, сСт |

|

МДФ-1 |

1,16 |

492 |

60 |

|

МДФ-2 |

1,21 |

654 |

850 |

|

МБФ-1 |

1,11 |

430 |

115 |

|

МБФ-2 |

- |

691 |

2000 |

|

МГФ-9 |

1,16 |

540 |

125 |

|

ТМГФ-11 |

1,18 |

591 |

- |

|

ТГМ |

- |

200 |

- |

Для отверждения олигоакрилатов используют те

же инициирующие системы, что и для

полималеинатных связующих. Хотя олигоакрилаты способны отверждаться и без добавления сомономера, для

облегчения процесса отверждения, более равномерного

распределения инициатора и снижения вязкости в олигоакрилат часто добавляют

5-10% мономера (стирола, метилметакрилате и др.) или олигоакрилата с меньшей вязкостью.

Эпоксидные связующие

Основным компонентом эпоксидных связующих является смесь

олигомерных продуктов с эпоксидными группами в концевых звеньях - эпоксидные

смолы. Их получают двумя способами. Первый - это взаимодействие эпихлоргидрина

с двухатомными (реже полиатомными) спиртами

или фенолами с образованием диглицидных оксиэфиров. Второй способ - эпоксидирование соединений,

содержащих двойные связи (циклоалифатические

эпоксидные смолы).

Наибольшее распространение нашли эпоксидные смолы, получаемые из

эпихлоргидрина и дифенилолпропана (бисфенола А), часто называемые диановыми

(смолы типа ЭД), или из эпихлоргидрина и продуктов

поликонденсации метилолфенолов, получившие название полиэпоксидные или

эпоксифенольные смолы (смолы ЭФ, ЭН и др.). В последнее время стали применять

смолы из эпихлоргидрина и анилина (смола ЭА), диаминодифенилметана (смола

ЭМДА), л-аминофенола (смола УП-610), производных циануровой кислоты (смола ЭЦ),

а также циклоалифатические эпоксидные

смолы, получаемые эпоксидировани-ем дициклопентадиена (смола ДЦПД).

Низковязкие продукты реакции эпихлоргидрина с ди- и триэтиленгликолем (смолы

марок ДЭГ и ТЭГ) используют в качестве активных разбавителей или модификаторов

эпоксидных связующих на основе смол ЭД и ЭФ. Состав и некоторые свойства эпоксидных смол приведены в табл. 4.

Таблица

4. Состав и

свойства эпоксидных смол

|

Марка смолы |

Состав |

Средний

молекулярный вес |

Количество

эпоксидных

групп, % |

Температура

размягчения, °С |

Примечания |

|

ЭД-5 |

Продукты конденсации дифенилолпропана

с эпихлоргидрином |

360-470 |

18-23 |

0 |

По шариковому

вискозиметру при 250°С, 75 с |

|

ЭД-6 |

Тоже |

480-600 |

13-18 |

10 |

По шариковому вискозиметру при 50°С, 100с |

|

ЭТФ |

Продукт конденсации трифенола с

эпихлоргидрином |

- |

19,5 |

40-65 |

Высоковязкая жидкость. Срок хранения

12 месяцев |

|

ДЭГ-1 |

Продукт конденсации

диэтилен-гликоля и эпихлоргидрина |

- |

24 |

Жидкая

смола |

Вязкость по Хепплеру при 40°С

70 сП. Срок хранения 12 месяцев |

|

УП-610 |

Продукт конденсации п-амино-фенола с эпихлоргидрином |

- |

48-52 |

184 |

Кристаллический

порошок. Срок хранения 12 месяцев |

Высокая

реакционная способность эпоксидных групп, а также наличие в эпоксидных

олигомерах гидроксильных групп обусловливают разнообразные направления

процессов отверждения эпоксидных смол. Как правило, отверждение протекает с

малыми объемными усадками и без выделения низкомолекулярных веществ.

В

качестве катализаторов отверждения эпоксидных смол наиболее широкое

распространение получили третичные амины и кислоты Льюиса

(табл. 5). Присутствие протонодонорных веществ (спиртов, фенолов, карбоновых кислот) резко увеличивает

активность третичных аминов как катализаторов отверждения, а присутствие

протоноакцепторных веществ (амидов кислот, сложных эфиров, альдегидов,

кетонов и др.), наоборот, снижает их активность. Для снижения летучести и

токсичности третичных аминов часто используют их соли с карбоновыми кислотами. Кислоты Льюиса, главным образом BF3,

чаще всего используют в виде комплексов с кислород- и

азотсодержащими соединениями. Присутствие полярных веществ (воды, спирта,

диметилформамида и т.п.) уменьшает

каталитическое действие кислот Льюиса и их комплексов.

Таблица 5. Катализаторы отверждения и отвердители эпоксидных смол

|

Название |

Молекулярный вес |

Температура совмещения со смолой,°С |

Температурный

интервал отверждения,

°С |

|

Катализаторы |

|||

|

2,4,6-диметиламинометилфенол (ДМР-30) |

259 |

20-40 |

65-150 |

|

Триэтаноламинотитанат

(ТЭАТ) |

194 |

20-40 |

120-160 |

|

Отвердители |

|||

|

Алифатические полиамины |

|||

|

Диэтилентриамин

(ДЭТА) |

103 |

20-40 |

15-150 |

|

Триэтилентетрамин

(ТЭТА) |

132 |

20-40 |

15-150 |

|

Гексаметилендиамин |

116 |

40-60 |

20-160 |

|

Ароматические диамины |

|||

|

Диаминодифенилметан

(ДДМ) |

198 |

90-100 |

120-200 |

|

Диаминодифенилсульфон

(ДДС) |

256 |

180-200 |

120-220 |

|

Ангидриды кислот |

|||

|

Малеиновый |

98 |

60-63 |

120-150 |

|

Фталевый |

128 |

140-145 |

100-150 |

|

Тетрагидрофталевый |

152 |

105-110 |

100-150 |

|

Метилтетрагидро-фталевый |

166 |

75-80 |

120-150 |

Количество катализатора, вводимого в

эпоксидные связующие, обычно не связано с

функциональностью смолы и составляет примерно 2-5

вес. ч. на 100 вес. ч. смолы, однако при необходимости это количество может

быть увеличено до 10-15 вес. ч. Катализатор может сам участвовать в реакции отверждения.

В качестве отвердителей эпоксидных смол чаще всего применяют полифункциональные амины и ангидриды кислот (см.

табл. 5). Для снижения токсичности алифатических аминов применяют их продукты,

обладающие малой летучестью, например продукты взаимодействия с жирными

кислотами (низкомолекулярные полиамиды Л-18, Л19 и др. с концевыми аминными

группами) или с эпоксидной смолой. Ароматические

амины, обычно диамины, значительно менее активны в реакциях с эпоксидными

группами, чем алифатические. При комнатной температуре ароматические диамины находятся в

кристаллическом состоянии и их температура плавления довольно высока,

что затрудняет их растворение в смоле. Для снижения температуры плавления и

улучшения растворимости в эпоксидной смоле используют эвтектические смеси

различных ароматических диаминов или их модифицируют для подавления способности к кристаллизации.

Ангидриды кислот, используемые в качестве отвердителей эпоксидных

смол (см. табл. 5), нетоксичны, но чрезвычайно гигроскопичны, обычно имеют

высокую температуру плавления, особенно ароматические ангидриды, и способны

возгоняться. Активность ангидридов в реакциях

с функциональными группами эпоксидных смол довольно низка, поэтому

обычно используют катализаторы этих реакций - третичные амины, например диметиланилин,

триэтаноламин и другие или их соли в

сочетании с сокатализаторами.

Для отверждения эпоксидных смол используются

также различные смолы, например, фенолоформальдегидные

резольные смолы (связующие ЭДФ, ЭР-1-130),

аминоформальдегидные смолы, продукты конденсации фенола и алифатических

аминов с формальдегидом и др. Отверждение эпоксидных смол резольными происходит

в результате взаимодействия метилольных

групп феноло-формальдегидной смолы с гидроксильными группами эпоксидной смолы и

фенольных гидроксилов с эпоксидными группами. Резольная смола вводится в

количестве 20-30% от массы эпоксидной.

Отвердитель смешивают с эпоксидной смолой в расплаве. Если вязкость расплава велика или слишком высока

температура плавления одного из

компонентов, то смешение производят с использованием инертного растворителя,

например, ацетона, который затем необходимо тщательно удалить, или

активного разбавителя - низковязкой эпоксидной

смолы (ДЭГ, ТЭГ и т.п.).

Каждый из компонентов, входящих в состав

эпоксидных связующих, достаточно устойчив в атмосферных

условиях, и длительность их хранения не лимитируется. Исключение составляют

аминосодержащие эпоксидные смолы, которые

способны к аутокаталитической полимеризации

с быстрым нарастанием вязкости вплоть до гелеобразования. Смесь эпоксидных смол с аминными отвердителями

быстро отверждается, т.е. обладает ограниченной жизнеспособностью,

поэтому компоненты эпоксидного связующего нужно смешивать непосредственно перед изготовлением реактопласта и формованием

изделий из него.

При разработке эпоксидных смол нового поколения основные усилия

изготовителей (фирмы «Дау Кемикл», «Цианамид», США) направлены на создание композиций с 5- и даже

10-кратным увеличением вязкости

разрушения, при этом механические свойства таких композиций не менее чем на 30% выше по сравнению с полимерными

матрицами на основе бисфенольных

смол, а термостабильность повышается до 340°С. Большое внимание

уделяется параметрам, определяющим технологичность связующих (меньшая вязкость

олигомера, ускорение процесса отверждения, большая жизнеспособность

препрегов).

Связующие, отверждающиеся по поликонденсационному механизму

Фенолоформальдегидные

смолы занимают одно из

первых мест по объему производства и использованию в

качестве связующих для композиционных материалов. Этому способствует

накопленный опыт производства полуфабрикатов и изделий на их основе,

относительно низкая стоимость и удачное

сочетание эксплуатационных свойств, особенно повышенные тепло- и

термостойкость.

Новолачные

смолы представляют

собой сложную смесь продуктов поликонденсации фенолов с формальдегидом,

полученную при избытке фенола. Основными

компонентами новолачных смол являются олиго-метиленфенолы различного молекулярного веса. Промышленностью выпускается около 11 марок новолачных смол,

различающихся типом фенола и условиями синтеза. Новолаки - это твердые хрупкие

смолы с молекулярным весом 400-900,

температурой размягчения (каплепадения) 80-100°С, вязкостью расплава

от 2 до 800 сП. Смолы растворяют в спирте и

ацетоне.

Реакционноспособными в новолачных смолах

являются фенольные гидроксилы и

атомы водорода бензольного ядра, находящиеся в орто-

и пара-положениях. Смолы отверждаются в результате замещения атомов водорода

бензольных ядер метиленовыми группами, образующимися при распаде отвердителей.

Оптимальное содержание отвердителя 10-15%.

При взаимодействии новолачных смол с гексаметилентетрамином выделяется значительное количество воды, аммиака

и формальдегида, которые необходимо удалить из связующего до формования

изделий. Поскольку гексаметилентетрамин

плохо растворяется в растворителях новолачной смолы, его вводят в

расплав смолы, предварительно смешав все

остальные компоненты материала (порошкообразный наполнитель и др.). Расплав

новолачной смолы с гексаметилентетрамином подвергают предварительному

отверждению, обычно непосредственно в процессе смешения, обеспечивая

максимальное удаление низкомолекулярных

продуктов реакции. Остаточная пластичность полуфабрикатов (пресс-порошков)

после предотверждения невелика, поэтому заполнение формы при 160-200°С

должно производиться под давлением 150-400

кгс/см2 и выше.

В некоторых случаях, например при использовании волокнистых и тканевых наполнителей, когда связующее должно

иметь жидкую консистенцию, новолачную смолу с гексаметилентетрамином

растворяют в активном растворителе - фурфуроле (связующее ФН), который участвует в реакциях отверждения.

Резольные смолы представляют собой смесь продуктов

поликонденсации фенолов с формальдегидом при избытке формальдегида, состоящую из метилольных производных фенола и

олигомерных метиленфенолов со средним молекулярным весом 300-600 и

содержанием метилольных групп от 0 до 20%.

Резольные смолы могут быть жидкими, высоковязкими или твердыми. Жидкие

резольные смолы (фенолоспирты) используют в виде водных растворов или

суспензий, высоковязкие или твердые - в

виде растворов в этиловом спирте 40-60%-ной концентрации.

Отверждение резольных смол происходит в результате

взаимодействия метилольных

групп между собой и с легко замещаемыми атомами водорода.

Эти реакции резко ускоряются при повышении температуры или при введении катализаторов (кислот). Реакции отверждения сопровождаются выделением воды и некоторого количества

формальдегида.

После совмещения раствора резольной смолы с

наполнителем растворитель

полностью удаляют, одновременно производя предварительное

отверждение смолы и удаление низкомолекулярных продуктов реакции.

Аминоформальдегидные смолы. Из аминоформальдегидных смол в производстве композиционных пластиков наибольшее

применение нашли смолы на

основе карбамида, меламина и их смесей. Эти смолы наряду с фенолоформальдегидными являются одним из

первых отверждающихся

связующих, продолжающими занимать ведущее место по объему производства.

Состав карбамидо- и меламиноформальдегидных смол определяется,

главным образом, соотношением исходных компонентов и условиями синтеза -

температурой и рН среды. Эти смолы растворяются в воде и в спиртах.

Совмещение аминоформальдегидных смол с наполнителями в

производстве композиционных пластиков осуществляется пропиткой наполнителя

водными растворами смол низкой степени конденсации с последующей сушкой и предварительным отверждением или смешением

наполнителей с сухими смолами. Вязкость связующего в полуфабрикатах обычно очень велика и ее снижают,

сохраняя 7-8% влаги.

Отверждение аминоформальдегидных смол может происходить в

результате многочисленных реакций, среди которых важнейшей является реакция

взаимодействия метилольных групп между собой и с активными атомами водорода

аминогрупп, сопровождающаяся выделением воды и формальдегида. Высокая скорость

реакции отверждения наблюдается при 140-160°С. Для ускорения

процесса отверждения в смолы вводят 0,5-1%

катализаторов отверждения - органические кислоты (щавелевая, фталевая и

др.), их производные, например уреид-фталевой кислоты, и некоторые

неорганические соли (четыреххлористый

аммоний, сернокислый цинк).

Использование карбамидо- и меламиноформальдегидных смол в качестве связующих для композиционных пластиков,

особенно на основе минеральных наполнителей, сопряжено с рядом

технологических трудностей, преодолеть которые удается при использовании гидрофильных

наполнителей, поглощающих часть побочных продуктов, выделяющихся в процессе отверждения, тщательной сушкой полуфабрикатов,

удалением летучих продуктов на начальной стадии формования и строгим соблюдением режимов отверждения.

Кремнийорганические смолы. Среди отверждающихся связующих наиболее сложными по составу и наименее изученными

являются кремнийорганические смолы, получаемые из

органохлорсиланов. При синтезе смол проводят совместный гидролиз смесей моно-,

ди-, три- и тетрахлорсиланов в различных комбинациях или смешение продуктов гидролиза различных органохлорсиланов. Другой

путь - гидролиз и метилирование тетрахлорсилана.

Образующиеся смеси продуктов гидро-

лиза подвергают поликонденсации до получения смол, состав которых изучен

мало. По-видимому, они состоят из олигомерных циклических продуктов, содержащих, главным образом,

четырехчленные циклы.

Кремнийорганические смолы обычно представляют собой твердые и хрупкие продукты, содержащие 6-9%

непрореагировавших силанольных групп (- SiOH). С увеличением

содержания трихлорсиланов в исходной смеси хлорсиланов хрупкость смол

увеличивается. Наличие фенильных радикалов в составе смол повышает их

совместимость с другими соединениями.

Кремнийорганические смолы совмещают с

наполнителем, используя спиртовые растворы и значительно реже

- расплавы. Предварительное отверждение и удаление летучих продуктов

способствуют обеспечению оптимальных

технологических свойств полуфабрикатов.

Олигоциклические связующие

Высокими показателями механических свойств,

повышенными тепло- и термостойкостью обладают полимеры,

цепи которых состоят из сопряженных

ароматических и гетероциклических звеньев - полициклические и лестничные

полимеры. Среди этих полимеров наибольшее практическое

значение имеют полиимиды и некоторые их модификации, например

полиамидоимиды. Такие полимеры на конечной стадии их образования теряют

пластичность и растворимость, поэтому их синтез должен быть совмещен с формованием изделия. По такому пути идут при производстве полиимидных пленок и волокон. Использование промежуточных

продуктов синтеза полиимидов, применяемых в производстве пленок, в

качестве связующих композиционных пластиков связано с определенными

технологическими трудностями. Более целесообразно использовать в качестве связующих олигомеры с функциональными

группами в концевых звеньях, обеспечивающими отверждение связующего. Синтез

олигомеров состоит в получении олигоамидокислот с концевыми

реакционноспособными группами с

последующей имидизацией (циклизацией) олигоамидокислот в олигоимиды.

На заключительной стадии олигоимиды превращаются в полициклические сетчатые полимеры в результате

взаимодействия концевых реакционноспособных

групп между собой или с отвердителем.

Состав исходных компонентов, применяемых в синтезе олигоимидов, определяет условия синтеза, структуру и

технологические свойства связующих -

растворимость и вязкость растворов или расплавов. Большое значение имеет

тип концевых реакционноспособных групп, определяющих условия отверждения на

конечной стадии, структуру и свойства отвержденных полимеров. Концевыми

группами могут быть аминные, сложноэфирные

и др.

Наиболее перспективны в качестве связующих композиционных

пластиков олигоимиды с концевыми ненасыщенными звеньями, получаемые при использовании малеинового ангидрида

или ненасыщенных бициклических ангидридов и отверждающиеся по реакции

пиролитической полимеризации без выделения

низкомолекулярных веществ. Олигомеры на основе диангидрида

пиромеллитовой кислоты и различных диаминов

имеют вязкость 2000-2500 сП (40%-ный раствор олигоамидокислоты в ДМФА),

их жизнеспособность составляет 1-5 недель, температура плавления олигоимида 232-240°С. Подобные связующие в виде 40%-ных растворов в метаноле

или диметилформамиде (P13N и

Р10Р) широко используются за рубежом в

производстве термостойких композиционных

пластиков. Они обладают ограниченной жизнеспособностью вследствие протекания реакций гидролиза при

контакте с влагой и побочных реакций,

приводящих к потере растворимости.

Композиционные пластики на основе

циклических олигомеров и изделия из них получают по обычной схеме производства

изделий из пластиков на основе отверждающихся связующих:

приготовление связующего в виде раствора олигоамидокислоты; совмещение

связующего с наполнителем и имидизация связующего; формование изделия и отверждение связующего.

В процессе имидизации олигоамидокислот может происходить и частичное отверждение олигоимидов, благодаря чему

объемная усадка и количество

выделяющихся низкомолекулярных веществ, на стадии формования изделий уменьшаются.

Поиски путей создания более технологичных дешевых полиимидных смол привели к созданию бисмалеимидов -

соединений, получаемых по реакции диамина с малеиновым ангидридом с

последующей химической или термической

имидизацией образующейся олигоамидокислоты. В последние годы за рубежом

создано и освоено производство большой номенклатуры бисмалеимидных смол,

которые уверенно вытесняют эпоксидные смолы

на рынке термостойких связующих для ПКМ.

Основной недостаток бисмалеимидных матриц - их повышенная

хрупкость. При высоком модуле упругости эти полимеры имеют низкую прочность и деформируемость. Устранение этого

недостатка может быть достигнуто путем увеличения молекулярной массы

полимера, модификацией полиимидов эластомерами или 1,2-полибутадиеном. На первый взгляд, кажется заманчивым совмещение

термопластичных полимеров с их высокой вязкостью разрушения с хрупкими

бисмалеимидными смолами. Однако здесь

возникают большие технологические трудности

в связи с практической нерастворимостью термопластов. Для модификации бисмалеимидных смол обычно выбирают

наиболее термостойкие термопласты, такие, как полиэфиримиды, полисульфоны,

поскольку температура эксплуатации

модифицированных систем будет определяться

температурой стеклования термопласта. Установлено, что введение термопласта на уровне 20% (по массе)

значительно улучшает стойкость

бисмалеимидных смол к ударным нагрузкам. Помимо технологических сложностей совмещения, введение термопластов

приводит к снижению технологичности препрегов из-за потерь их липкости и растекаемости.

Разработан метод получения полимеризационноспособных олигоимидов,

включающий реакцию диенового синтеза между бисфурановыми соединениями и бисмалеимидами с последующей ароматизацией олигопродуктов.

В структуре олигоимидов уже имеются имидные циклы, что позволяет обойтись без внутримолекулярной

циклизации. Олигоимиды плавятся при 80-100°С и легко совмещаются с

жидкими олигомерами акрилового или эпоксидного типа. Отверждение наступает при температуре 120-180°С всего за 40 мин.

Повышенной

теплостойкостью обладают структуры сетчатых полимеров, в которых межузловыми фрагментами являются жесткие

ароматические гетероциклы или

элементоорганические радикалы. Очень перспективным

направлением создания таких систем может служить реакция циклотримеризации, которая приводит к образованию

сетчатых полимерных структур с

одинаковыми межузловыми фрагментами и устойчивыми шестичленными ароматическими

карбо- и гетероциклами в качестве

узлов сетки.

Весьма

перспективными (с точки зрения теплостойкости) в качестве связующих рассматриваются изоцианаты, карбодиимиды,

реоланы и др.

Особое место среди

реакционноспособных олигомеров занимают олигоэфиракрилаты. Возможность широкого

варьирования природы и длины цепи олигомеров в сочетании с хорошей

технологичностью позволяют получать

материалы с большим разнообразием свойств.

Недавно

были разработаны олигомерные связующие нового типа, сочетающие высокую теплостойкость (более 300°С) с технологичностью.

Это так называемые роливсаны. Основные химические и технологические

особенности роливсанов состоят в том, что введение термостойких структур в

молекулярные цепи связующего перенесено со стадии синтеза

мономерно-олигомерной композиции на стадию термообработки готового изделия.

Отверждение связующих

Отверждение связующего начинается с момента

его приготовления и заканчивается в готовом изделии. Именно

на этой стадии фиксируется форма изделия и создается конечная структура

композиционного материала. Поэтому

процессы, происходящие в связующем при отверждении, в решающей степени

определяют технологию изготовления реактопласта и изделий из него и

эксплуатационные свойства материала.

Образование любого сетчатого полимера

включает две последовательно проходящие стадии: начальную - до

момента возникновения полимерной сетки,

т.е. до так называемой точки гелеобразования, и конечную - формирование

полимерной сетки после точки гелеобразования.

В момент возникновения полимерной сетки связующее утрачивает способность

переходить в вязкотекучее состояние и растворяться. Таким образом, точка гелеобразования характеризует потерю связующим

технологических свойств, т.е. предел его жизнеспособности, и является важнейшей

характеристикой скорости отверждения связующего на начальной стадии. На конечной

стадии глубина и скорость отверждения характеризуются

конверсией реакционноспособных групп связующего в процессе отверждения

или частотой образующихся химических узлов полимерной

сетки.

На начальной стадии скорость отверждения или

жизнеспособность связующего чаще всего оценивают по изменению его вязкости или

растворимости. Резкое возрастание вязкости

связующего или потеря им растворимости в кипящем растворителе принимается за

точку гелеобразования. Нарастание вязкости связующего в процессе отверждения

контролируется визуально или вискозиметрическими методами - по скорости подъема

пузырька воздуха в связующем, по скорости падения в нем металлического шарика и т.п.

Глубину прохождения реакции отверждения на

конечной стадии чаще всего оценивают по количеству функциональных

групп, вступивших в реакцию, используя различные химические или физические методы анализа. Однако на результаты анализа влияет

наличие модификаторов; наполнителей

и т.д.

Глубину отверждения связующих в реактопластах, проходящего без выделения низкомолекулярных веществ и

с четко выраженным экзотермическим

эффектом, оценивают количественно термометрическими способами - дифференциальным

термическим анализом (ДТА) или дифференциальной сканирующей калориметрией.

Косвенно степень отверждения характеризуют количеством связующего,

растворяющегося в кипящем растворителе

(метод экстракции). Однако на глубоких стадиях отверждения количество

экстрагируемой фракции становится очень малым, соизмеримым с ошибкой

анализа. Присутствие в связующем других

компонентов реактопласта может исказить получаемые результаты.

Наиболее заметно степень отверждения связующих

сказывается на их деформационных свойствах, особенно

при температурах выше температуры стеклования. Простота определения

деформационных свойств обусловила распространенность этого способа для

качественной оценки степени и скорости

отверждения связующих и реактопластов на их основе. Наиболее часто

определяют деформацию при сжатии или

сдвиге в условиях статического или динамического нагружения (например,

метод крутильного маятника) или при внедрении металлической иглы (прибор Лазуркина, весы Каргина и др.).

Процесс отверждения связующего с

образованием сетчатого полимера сопровождается

переходом связующего из вязкой жидкости в твердое тело. В процессе

отверждения при постоянной температуре вязкость связующего на начальной стадии

или жесткость его на конечной стадии могут резко возрастать не только в результате

гелеобразования, но и при застекловывании связующего вследствие увеличения молекулярного веса, образования новых химических

и физических связей или увеличения

плотности сетки. Физическое состояние полимера на любой стадии его образования и, следовательно, гибкость его цепей определяются

соотношением между температурой стеклования полимера и температурой

отверждения. Если температура отверждения становится

ниже температуры стеклования связующего, достигшего определенной стадии

отверждения, то дальнейший процесс отверждения при этой температуре практически

прекращается.

К числу важнейших характеристик процесса

отверждения относятся также объемная усадка и количество

выделяющихся низкомолекулярных веществ

(летучих). Объемная усадка при отверждении обусловлена увеличением

плотности связующего в процессе отверждения в результате возникновения большого числа новых химических связей, и ее следует

отличать от температурной усадки, связанной с охлаждением. Объемная усадка снижается с увеличением

молекулярного веса ол и гомеров и

уменьшением числа функциональных групп в них. Ниже приведены значения

объемных усадок (в %) различных связующих (табл.6).

Таблица 6. Значения объемных усадок (в %)

различных связующих

|

Эпоксидные

связующие |

3-6 |

|

Связующие на основе

ненасыщенных эфиров |

5-12 |

|

Связующие

поликонденсационного типа |

15-25 |

Летучими продуктами, выделяющимися при отверждении, являются

низкомолекулярные продукты реакций, остатки растворителя, легко испаряющиеся компоненты реактопласта или продукты

частичной деструкции компонентов реактопласта в условиях отверждения.

Объемные усадки и давление, создаваемое

летучими продуктами, обусловливают появление остаточных напряжений,

изменение размеров и формы изделий, появление пор и трещин в материале. С

повышением давления формования дефекты, вызываемые перечисленными явлениями,

становятся менее выраженными.

Достоинства и недостатки термореактивных связующих

Отметим главные достоинства и недостатки

термореактивных связующих в целом.

К достоинствам следует отнести:

1. Хорошие технологические свойства: низкая

вязкость связующего, хорошая смачиваемость и пропитываемость

армирующего материала, сравнительно низкие

температуры отверждения.

2. Хорошая адгезия к большинству волокон.

3. Повышенная теплостойкость.

4. Стойкость в различных средах: химическая, водо- и атмосферостойкость, низкая

проницаемость для жидкостей и газов.

5. Свойства можно регулировать в широком диапазоне путем

варьирования компонентов,

добавления модификаторов,

катализаторов и изменения условий отверждения.

Недостатки:

1. Хрупкость, низкие вязкость

разрушения и ударная прочность (усугубляются для

высокотеплостойких матриц).

2. Невозможность вторичной переработки.

3. Длительное время отверждения из-за необходимости

проведения экзотермической

химической реакции в мягком режиме (без значительных перегревов).

4. Ограниченное время жизни препрега.

5. Значительная

химическая усадка в большинстве случаев.

Типичные

свойства термореактивных полимерных матриц приведены в таблице 7.

Таблица 7. Типичные свойства термореактивных полимерных матриц

|

Свойство |

Полиэфиры |

Эпоксиды |

Фенолоформальдегидные полимеры |

Полиимиды |

|

Плотность, кг/м3 |

1240-1440 |

1110-1390 |

1380-1940 |

1400 |

|

Прочность, МПа |

55-96 |

28-90 |

34-48 |

83-207 |

|

Модуль упругости,

ГПа |

2,1 |

0,69-3,45 |

6,9-9,7 |

3,45-4,14 |

|

Предельная

деформация, % |

5-300 |

3-50 |

- |

2-12 |

|

Прочность при ударе [по Изоду), Дж/см |

2,72 |

1,09-5,44 |

1,63-199 |

13,6 |

|

Теплопроводность |

2,1-1,7 |

0,10-0,25 |

0,17-0,22 |

2,2 |

|

Коэффициент линейного теплового расширения, 106, 1/град |

40-80 |

10-20 |

15-22 |

20-40 |

|

Температура

размягчения, °С |

50-60 |

40-260 |

130-195 |

260-320 |

|

Адсорбция воды за 24 ч, % |

0,08-0,09 |

0,08-0,15 |

0,30-0,60 |

0,30-0,50 |

Термопластичные полимерные матрицы

В последние годы началось широкое применение

термопластичных высокотеплостойких

полимеров в качестве матриц для волокнистых ПКМ. Прежде всего, это объясняется следующими причинами.

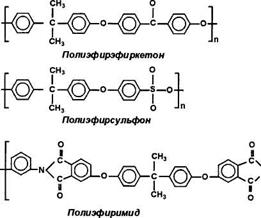

Для термопластов характерно сочетание высокой

прочности и теплостойкости (речь идет о суперконструкционных пластиках: полиэфирсульфон,

по-лиэфиримид, полифениленсульфид,

полиэфирэфиркетон и так далее (см.

рис. 4) с высокой ударной прочностью, трещиностойкостью.

Рис. 4. Химические структуры некоторых термостойких термопластичных

связующих для армированных

пластиков

Такое же сочетание свойственно металлическим матрицам, хотя

природа высокой пластичности в металлах и термопластах различна. Кроме того, образование специфических трещин,

крейзов, в которых края соединены волокнами полимера, позволяет

термопласту растягиваться в одном направлении без сжатия в других (коэффициент

Пуассона близок к нулю).

Это облегчает его работу в

сложно-напряженном состоянии в качестве матрицы в

композитах. Эти свойства термопластов определяют повышенную ударную прочность

композитов на их основе, стойкость к распространению трещин как при

статических, так и при циклических усталостных и динамических нагрузках, повышенные

постударные характеристики и прочие.

Отметим и другие достоинства термопластов:

- возможность вторичной переработки;

- облегчение ремонта изделий;

- более эффективные интенсивные методы переработки, формование деталей менее энергоемко, возможно формование

более крупных, сложной конфигурации

деталей, более высокая производительность;

- практически бесконечная жизнеспособность

препрегов;

- пониженные горючесть, дымовыделение при

горении, токсичность продуктов

горения, высокая стойкость к излучению.

С другой стороны, замена термореактивных связующих на термопластичные требует решения ряда сложных

технологических задач, ведь из-за

большой вязкости расплавов полимеров приходится работать при высоких температурах и давлениях.

Для преодоления этих трудностей предложены разные способы, например, волоконная и пленочная технологии. Из

связующего сначала получают либо волокна, которые затем смешивают с

волокнами армирующего материала, либо пленки, которые выкладывают или наматывают поочередно с лентой армирующего материала.

После этого полученный пакет или изделие прессуют при высокой

температуре - связующее расплавляется и проникает между волокнами, превращаясь

в полимерную матрицу.

В настоящее время в мире синтезировано большое количество термопластичных (линейных) полимеров - поликетонов,

полисульфидов, полисульфонов, полиимидов, обладающих хорошими механическими

свойствами и высокой теплостойкостью, перспективных с точки зрения использования в качестве матриц для изготовления

армированных пластиков. Некоторые из этих полимеров выпускаются зарубежными

фирмами в промышленных масштабах и широко используются, например, в радиоэлектронике. Отечественная

промышленность выпускает полифениленсульфид и полисульфоны.

По модулю упругости и пределу текучести термопласты примерно соответствуют эпоксидным связующим, традиционно

используемым для получения армированных пластиков. В то же время

предельные деформации термопластов весьма велики и достигают 30 - 100%. Это обусловливает высокое сопротивление термостойких

термопластичных полимеров развитию

трещин (удельная энергия расслоения примерно на порядок выше, чем у

полиэпоксидов) и хорошие эксплуатационные характеристики

материалов.

Благодаря теплостойкости новые типы

полимеров могут эксплуатироваться в широком температурном диапазоне, например,

полисульфоны - до 180-230°С, поликетоны, полиэфиримиды, жидкокристаллические полиэфиры - до 250-300°С, полиимиды - до 500°С. Кроме того, эти материалы морозостойки

и могут использоваться при низких температурах. Следует отметить также высокую

химическую и радиационную стойкость термостойких термопластов (в ряде случаев

уникальную), хорошие диэлектрические

свойства и малую ползучесть.

Весьма мало изучены свойства термостойких термопластов, касающиеся

характера их взаимодействия с армирующими волокнами. Известно, что вязкость

расплавов термопластичных полимеров в сотни и тысячи раз выше, чем вязкость

эпоксидных олигомеров. Однако конкретные данные по реологии расплавов этих

полимеров встречаются редко. Практически отсутствуют данные по смачиванию

волокон расплавами полимеров и адгезионной прочности системы волокно - термопласт. Мало изучены условия кристаллизации при

охлаждении полимеров в весьма ограниченном межволоконном пространстве и их

влияние на адгезионную прочность.

Предметом «ноу-хау» зарубежных фирм являются

используемые ими методы

поверхностной обработки волокон для улучшения их взаимодействия

с термостойкими термопластами. Так, в отсутствие специальной обработки

углеродных волокон (XAS и XAS-12K) прочность материала

снижается при растяжении - сжатии на 20-30%, а при изгибе и сдвиге - почти в два раза.

Несмотря на то, что в мировой практике уже разработан ряд промышленных

технологий по получению армированных термопластов (например, АРС-1 и АРС-2, ICI, Великобритания),

вопросы пропитки этих волокнистых материалов

для получения препрегов и изделий из них далеко не решены.

Использование растворной технологии малоперспективно из-за того, что многие

полимеры растворяются лишь в экзотических растворителях, которые трудно удалить

и которые могут создавать экологическую

проблему. Расплавы полимеров в силу их высокой вязкости плохо проникают

в межволоконное пространство и пропитка

волокна не может быть достигнута методами, например, прямого горячего

прессования. Пористость получаемых таким образом материалов превышает 10%. Поэтому требуется разработка новых динамических

методов пропитки, обеспечивающих условия для свободного выхода пузырьков воздуха.

Существует несколько приемлемых вариантов современной промышленной технологии непрерывной пропитки

волокнистых материалов термостойкими

термопластами и получения препрегов в виде жгутов и лент. Во многих случаях в этих методах используются полимеры в виде

нитей и пленок, что позволяет обеспечить точное соотношение компонентов в

материале. К сожалению, в отечественной практике полимеры чаще всего получают в виде гранул и порошка. Повидимому, при дальнейших исследованиях разумно использовать

методы нанесения полимера на жгутовые материалы из расплава, подаваемого из

экструдера, или в виде порошка, осаждаемого на волокна из псевдокипящего

слоя под действием электростатического поля. Необходимо развивать и

пленочно-волоконные методы получения как «жестких» (пропитанных) препрегов,

так и «мягких» (непропитанных), в которых совмещаются

армирующие и матричные волокна.

Среди методов переработки препрегов в

изделия, помимо прямого прессования, следует отметить метод намотки, который

наилучшим образом обеспечивает строгую ориентацию волокон и позволяет получить

материалы с максимально высокими механическими свойствами.

Этот метод аналогичен в данном случае способу так называемой сухой намотки

изделий из армированных пластиков, но требует локального разогрева материала в зоне формования. Для этого

перспективно использование в качестве теплоносителя горячего газового потока

или инфракрасного лазерного излучения.

Свойства армированных пластиков на основе

термостойких термопластов, в особенности материалов АРС-1 и

АРС-2 на основе полиэфирэфиркетона и

углеродных волокон XAS, изучены достаточно

хорошо. Промышленные образцы армированных

термопластов, к производству которых приступили зарубежные фирмы, обладают

комплексом высоких физико-механических характеристик. Прочность при растяжении

и изгибе однонаправленных углепластиков на основе полиэфирэфиркетона

соответствует прочности аналогичных эпоксипластиков, а прочность при сдвиге приближается к рекордному значению, а именно,

100-120 МПа. Для этих материалов характерны также высокие эксплуатационные

показатели, особенно теплостойкость.

Оценивая возможности и направления

дальнейшего развития этого типа связующих, еще

раз подчеркнем, что каждый конкретный материал требует специального подхода и конкретных исследований.

Что касается областей применения армированных термостойких термопластов, то эти

материалы были созданы непосредственно для аэрокосмической техники широко

известными в этой области фирмами, например, «Дюпон де Немур», «Дженерал Электрик»,

«Филлипс Петролеум», «Юнион Карбайд» (США). Термопластичные углепластики

используются для изготовления отдельных элементов конструкции

космического корабля «Спейс Шаттл» (платформа, двигатель), различных деталей

военных и гражданских самолетов, радиоэлектронных приборов. Кроме того, они перспективны как конструкционный материал в

медицине, авто- и судостроении. Области применения армированных термопластов

еще окончательно не определились и будут расширяться по мере роста их

производства и накопления опыта использования этих материалов в различных областях техники.

В настоящее время для устранения недостатков

каждого из классов связующих и получения оптимальных

свойств, начали применять различные смеси полимеров. Например, введение

каучуков в эпоксиды и др. термореактивные связующие повышает вязкость

разрушения и ударную прочность композита, хотя и несколько снижает прочность и модуль упругости связующего. К тем же эффектам

приводит модификация термореактивных связующих термопластами, при сохранении

высокой прочности и жесткости.

Олигомерные соединения снижают вязкость, улучшают технологичность термопластов. Предварительная обработка армирующего

материала небольшим количеством низковязких термореактивных смол позволяет

склеить волокна внутри нитей и в других местах,

куда не могут проникнуть высоковязкие термопласты.

Адгезионное соединение «полимерная матрица-волокно» - важнейший фактор качества композита

При разработке композиционного материала

нельзя забывать и о третьем обязательном компоненте материала

- границе фаз между волокном и матрицей.

Очень часто это наиболее слабое место материала, и именно здесь

начинается разрушение как при механических нагрузках, так и при других

воздействиях, например, под влиянием внешней атмосферы, воды и прочих. Поэтому

во многих случаях проводят специальную обработку поверхности волокон.

Углеродные волокна подвергают окислению, в результате чего на их поверхности

образуются гидроксильные, оксидные и другие полярные группы, хорошо взаимодействующие

с полимерной матрицей. Так же поступают и с полиэтиленовыми волокнами,

обрабатывая их в плазме. На стеклянные волокна наносят специальные химические

вещества - аппреты, которые чаще всего вступают в химические реакции как с поверхностью волокна, так и со связующим при его

отверждении, образуя, таким образом, химическую связь между волокном и

матрицей. Во всех этих соединениях кремнийорганическая группа вступает в

реакцию с гидроксильными группами на

поверхности стеклянных волокон, образуя химическую связь. Благодаря

образующимся химическим сильным полярным или водородным межмолекулярным связям

между поверхностью волокна и матрицей повышается прочность адгезии и стойкость

материала в агрессивных средах и воде.

Считается общепризнанным, что свойства

композитов определяются не только свойствами армирующих

волокон и матриц, но и их взаимодействием на границе раздела, в первую очередь

- прочностью сцепления волокна с матрицей. От того, насколько прочно связаны между

собой компоненты армированного пластика, зависят напряжения, которые передает матрица на волокно.

Соответственно, прочность границы раздела определяет, насколько полно может

быть реализована в материале прочность волокнистого наполнителя. Поэтому изучение

адгезионной прочности соединений «полимер - волокно» является одним из

необходимых этапов создания ПКМ с заданными и регулируемыми свойствами и прогнозирования поведения

армированных материалов при работе в

различных условиях. При этом основная задача может быть сформулирована

так: выяснить, как зависят свойства армированных пластиков от адгезионной

прочности соединений «волокно - матрица»,

какими факторами эта зависимость определяется и как можно на нее влиять.

Адгезионная прочность при взаимодействии полимеров

с волокнами зависит от многих факторов: от типа и состава связующих, природы

армирующих волокон, температуры эксплуатации и хранения и т.д.

Элементарной ячейкой армированного волокнами композита служит

участок волокна вместе с прилегающим к нему слоем связующего. Поэтому

большинство исследований адгезионной прочности соединений «полимер - волокно»

проводится на образцах, моделирующих эту элементарную

ячейку. Наиболее «древние» из волокнистых композитов - стеклопластики, и

на сегодня адгезионная прочность при взаимодействии связующих со стеклянными волокнами исследована наиболее подробно.

В табл. 8 приведены значения адгезионной прочности эпоксидных

олигомеров (чистых и модифицированных), отвержденных отвердителями аминного типа и ангидридом карболовой

кислоты.

Для реализации в пластике прочности высокомодульных волокон

требуются связующие со значительно более высокими механическими характеристиками, чем для низкомолекулярных.

Поэтому во многих системах, результаты определения адгезионной прочности

которых приведены ниже, адгезивами служат связующие с повышенной жесткостью. В

табл. 9 приведены значения адгезионной прочности ряда полимеров, используемых в качестве связующих для

углепластиков и изделий из них. Для

сравнения в таблице приведены значения T0 исследуемых полимеров при адгезии

их к бесщелочному стеклянному волокну того же диаметра. Видно, что адгезионные прочности различных

эпоксидных связующих близки между собой.

Таблица 8. Адгезионная прочность диановых эпоксидных смол

ЭД-20 и ЭД-16, отвержденных

различными отвердителями,

с бесщелочным стеклянным волокном и со стальной проволокой

Отвердители: ТЭА - триэтаноламин, ТЭАТ -

триэтаноламинтитанат,

МФДА

- м-фенилендиамен, МТГФА - метилтетрагидрофталевый ангидрид

|

Состав связующего, масс.ч. |

Условия отверждения |

Адгезионная

прочность T0, МПа |

||

|

стеклянное волокно* |

стальная

проволока** |

|||

|

А |

Б |

|||

|

ЭД-20, 100 ТЭА, 15 |

90°С, 2 ч 120°С, 2 ч 160°С, 2 ч |

36,5 |

52,5 |

45,0 |

|

ЭД-20, 100 ТЭАТ, 20 |

Тоже |

35,0 |

44,0 |

35,0 |

|

ЭД-16, 100 ТЭА, 10 |

Тоже |

32,0 |

49,0 |

40,0 |

|

ЭД-16, 100 ТЭАТ, 20 |

80°С, 1 ч 130°С, 6 ч 150°С, 6 ч |

33,0 |

- |

- |

|

ЭД-16, 100 МДФА, 8 |

80°С, 2 ч 120°С, 2 ч 150-160°С, 2

ч |

27,6 |

- |

- |

|

ЭД-20, 100 МТГФА, 85 ТЭА, 1 |

130°С, 5 ч 150°С, 5 ч 170°С, 4 ч |

31,0 |

50,0 |

36,0 |

*Диаметр d= 10-12 мкм, площадь S = 8-10 мм2, d = 150 мкм, S = 0,55 мм2 (A), S

= 0,95 мм2 (Б).

Поскольку углеродные волокна обладают высокой

термостойкостью, то естественно стремление создателей

ПКМ реализовать это качество в углепластике, для чего требуются связующие с

повышенной термостойкостью. Так, деформационная теплостойкость

эпокситрифенольной смолы на 50-100°С

выше, чем у композиций на основе олигомера

ЭД-20. Теплостойкость полиимидного связующего СП-6 приблизительно на 200°С выше, чем композиции ЭДТ-10.

Таблица 9. Адгезионная прочность термореактивных связующих

с углеродными волокнами и бесщелочным стеклянным волокном

|

Связующее |

Адгезионная

прочность T0*,

МПа |

|

|

углеродное волокно |

стеклянное волокно |

|

|

Эпоксидиановое ЭДТ-10 |

41,5 |

40,0 |

|

Эпоксифенольное 5-211 |

41,0 |

41,0 |

|

Эпокситрифенольное ЭТФ |

43,0 |

- |

|

Эпоксидные

алифатические |

||

|

УП-2164 |

43,0 |

- |

|

УП-612 |

40,5 |

- |

|

додцпд |

43,0 |

- |

|

Полиимидное СП-6 |

34,0 |

30,0 |

*при d =

9 мкм, площадь S = 6-10 мм2

Для увеличения прочности углепластиков при межслойном сдвиге часто

используются различные способы окислительной обработки наполнителя: окисление горячим воздухом, обработка озоном,

электрохимическая активация методом анодного окисления. Кроме того, для

повышения технологичности наполнителя и

обеспечения его текстильной переработки поверхность углеродных волокон

обрабатывают специальными аппретами.

Активирование поверхности волокон путем

окислительной электрохимической обработки приводит к

существенному повышению прочности на границе раздела. Для связующего ЭДТ-10 в

результате такой обработки адгезионная прочность возрастает примерно на 30%.

Повышение адгезионной прочности,

по-видимому, связано с химическим (а не

механическим) изменением поверхности волокон. В пользу этого говорит практическая

неизменность прочности и малое изменение удельной поверхности волокон после

активирующих обработок.

Адгезия к жесткоцепным полиарамидным

волокнам типа СВМ, Армос, Терлон, Кевлар,

PBZ исследована значительно меньше, чем к стеклянным и углеродным волокнам. Результаты, приведенные в

табл.10, показывают, что для исследованных связующих адгезия к полиарамидным волокнам не ниже, чем к стеклянным, и для таких

связующих, как ЭДТ-10 и 5-211, достигает 57 МПа. Это

самые высокие значения, полученные до сегодняшнего

дня для склеек подобной геометрии.

Вернемся к вопросу о связи прочности границы раздела

волокно-связующее с прочностью армированного волокнами композита. Корреляционные зависимости «прочность композита -

адгезионная прочность То»,

как указано выше, определяются многими факторами (природа и состав связующего, температура, скорость приложения

внешней нагрузки, условия отверждения, условия и время хранения и т.д.). Вообще,

под действием всех этих факторов свойства пластика могут изменяться не только за счет изменения прочности на

границе раздела, но и за счет изменения физико-механических свойств связующего.

Поэтому при изучении корреляции прочности композита и адгезионного

сцепления его составляющих необходимо

использовать образцы строго идентичные (поскольку их свойства могут

варьировать в зависимости от технологии получения), а адгезию менять,

модифицируя поверхность самого волокнистого

наполнителя.

Таблица

10. Адгезионная прочность термореактивных

связующих с органическими и стеклянными волокнами

|

Связующее |

Волокно |

Адгезионная прочность

T0*, МПа |

|

ЭДТ-10 |

СВМ |

57 |

|

Кевлар |

44 |

|

|

Стеклянное |

43 |

|

|

УП-2218 |

СВМ |

52 |

|

ЭХД-МК |

СВМ |

40 |

|

ЭДФ |

СВМ |

51 |

|

5-211Б |

СВМ |

57 |

|

Стеклянное |

54 |

*при

d = 13 мкм, площадь S =

6-10 мм2

Линейный

рост прочности композита с ростом адгезионной прочности наблюдается не всегда. Так, для стеклопластиков на основе

волокон из бесщелочного алюмоборосиликатного стекла, поверхность которых была

обработана аппретами и антиадгезивами, и для углепластиков на основе различных

зарубежных промышленных волокон наблюдаются нелинейные

зависимости прочности при сдвиге от адгезионной прочности, причем проявляется

тенденция к ослаблению зависимости (наклон касательной к кривой постепенно

уменьшается).

Для органопластиков на

основе высокопрочных волокон типа СВМ прочность

и характер разрушения при растяжении, сжатии, изгибе и сдвиге от прочности сцепления компонентов

практически не зависит.

Анализ экспериментальных зависимостей дает основание заключить, что на сегодня резерв улучшения свойств

однонаправленных стекло- и углепластиков на основе промышленных волокон

и традиционно используемых эпоксидных матриц видится в обеспечении более

сильного адгезионного взаимодействия компонентов ПКМ. В случае применения замасливателей механические

характеристики ПКМ снижаются (по сравнению с материалами, полученными

из волокон с немодифицированной

поверхностью и волокон, покрытых аппретами). Такое влияние

замасливателей связано с их многокомпонентностью, присутствием в них

текстильных вспомогательных веществ, которые ослабляют взаимодействие на границе раздела, понижают адгезионную прочность и, как следствие, ухудшают свойства

материала.

Механические свойства

Пластики на основе отвержденных связующих

эксплуатируются при температурах

значительно ниже температуры стеклования последних. В этих условиях деформации сетчатых полимеров и особенно

густосетчатых с жесткими цепями (отвержденные феноло- и

меламиноформальдегидные смолы, кремнийорганические смолы, циклические

олигомеры) являются чисто

упругими; разрушаются отвержденные связующие обычно хрупко. Деформационные и прочностные свойства таких

полимеров сравнительно мало зависят от скорости и продолжительности приложения

механической нагрузки, что обеспечивает высокую стабильность размеров и формы

нагруженных изделий.

Показатели

деформационных и прочностных свойств отвержденных связующих в стандартных условиях нагружения приведены в табл. 11-14.

Таблица 11. Механические свойства

отвержденных полималеинатных связующих

|

Показатели |

ПН-1 |

ПН-1С |

ПН-62 |

НПС609-22М |

ПН-10 |

НПС609-21М |

|

Модуль упругости

при изгибе, кгс/мм2 |

220-280 |

280-290 |

330-370 |

- |

320-340 |

- |

|

Твердость по Бринеллю, кгс/мм2 |

14-18 |

15-22 |

15-25 |

- |

20-23 |

15-25 |

|

Теплостойкость, °С |

|

|

|

|

|

|

|

по Вика |

80-110 |

80-100 |

170-190 |

- |

140-150 |

|

|

по Мартенсу |

45-55 |

40-60 |

- |

- |

60-65 |

50-70 |

|

Разрушающее напряжение, кгс/мм2 |

|

|

|

|

|

|

|

при растяжении |

4-4,5 |

2,5-2,8 |

- |

2,5-3 |

- |

- |

|

при сжатии |

8-11 |

9,8-11,9 |

5-7 |

10-13 |

10-11 |

10-14 |

|

при изгибе |

8-11 |

4,4-5,5 |

5,6-8,7 |

5-6 |

2,4-3 |

6-8 |

|

Ударная вязкость,

кгс∙см/мм2 |

6-10 |

3-4 |

3-5 |

3-7 |

2-3 |

3-7 |

Модуль упругости и твердость отвержденных

связующих колеблются в довольно широких пределах, возрастая с повышением

содержания жестких ароматических звеньев и с увеличением концентрации групп, обусловливающих

сильное межмолекулярное взаимодействие. Для важнейших

типов связующих модуль упругости при комнатной температуре лежит в