Главная

Раздел 38. Формование

изделий из полимерных композитов (ПКМ)

Содержание

Технологическая

оснастка для изготовления изделий из композитов

Цулаги, вакуум-чехлы и дренажи

Процессы упругого формования конструкций

Метод автоклавного упругого формования

Метод пресс-камерного

формования

Компрессионное формование с помощью жесткой

цулаги

Метод жесткого формования в замкнутых

формах

Плетельно-пултрузионный процесс

Технологическая оснастка для изготовления изделий из композитов

Формы для формования деталей

В практике

производства изделий из композитов используются два типа форм: негативные и

позитивные. Первые обеспечивают получение изделий с гладкой с более точной

внешней поверхностью, а позитивные позволяют изготовлять изделия с гладкой и

точной внутренней поверхностью. В негативных формах изготовляют детали с

хорошим внешним видом и аэродинамическими качествами. Зато формы позитивного

типа во многих случаях оказываются более удобными для формования.

Оснастка для

формования деталей выполняется из стали, сплавов алюминия, дерева, гипса,

цемента, стеклопластика или комбинации этих материалов. Формы изготовляют

макетным или безмакетным способом. При макетном используется специальная модель, поверхности которой

воспроизводятся при изготовлении формы контактным способом.

Формообразование рабочих поверхностей формы при безмакетном

методе осуществляется либо с помощью специальных шаблонов, либо механической

обработкой.

Металлические формы применяют, главным образом, при использовании

высоких давлений формования, например, при автоклавном и пресс-камерном методах

формования. Металлические формы дорогие, имеют большой вес и

очень трудоемки в изготовлении, поэтому они применяются в исключительных

случаях. Следует отметить, что стальные рабочие поверхности имеют лучшие

эксплуатационные качества, более износостойки и долговечны, имеют меньшее

температурное расширение, чем из легких сплавов алюминия.

На стальных

поверхностях легче получить высокую чистоту обработки. Поэтому целесообразно

формы изготовлять из гипса или цемента, а рабочие поверхности облицовывать

листовым металлом. В единичном и опытном производстве формы часто изготовляют

из дерева. Несмотря на экономичность такого использования, применение дерева

ограничивается зависимостью геометрии и размеров деревянных форм от влажности и

температуры атмосферы. Рабочие поверхности деревянной оснастки покрывают нитрошпаклевкой, шлифуют и затем окрашивают с помощью

пульверизатора нитрокраской темного цвета. После сушки в течение 10-12 час. при

температуре 18-22°С покрашенные поверхности полируют полировочной

пастой. В мелкосерийном и серийном производстве для увеличения срока службы

деревянных моделей их рабочие поверхности футеруют стеклопластиком. Толщина

облицовочного стеклопластикового слоя должна быть порядка 5-10 мм. Распространение

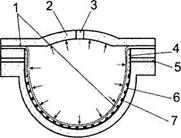

получили также стеклопластиковые формы, изготовляемые по макету (рис. 1).

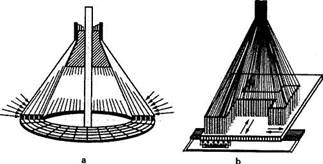

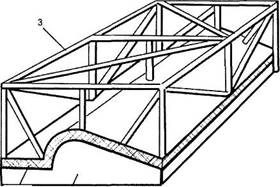

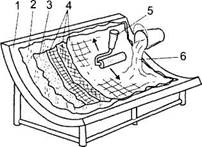

Рис. 1. Макетный способ изготовления негативной формы:

1 - макет (модель); 2

- стеклопластиковая облицовка; 3 - каркас

Для повышения

жесткости стеклопластиковых форм и придания им высоких эксплуатационных качеств

применяются металлические каркасы, сваренные из уголков или труб,

пластмассовые каркасы, склеенные из стеклопластиковых труб или швеллеров, и сплошные или полые основания

(станины), отливаемые из цемента, смолопесчаной массы

и алебастра Особенно широко для

изготовления форм применяется гипс, алебастр, например, для производства форм

многоразового действия и для изготовления разрушаемых форм одноразового действия. В производстве крупногабаритных деталей

сложной геометрии после формования возникают трудности извлечения или

снятия готового изделия с формы. Для того, чтобы сделать возможным демонтаж изделия, форма

выполняется разборной или разрушаемой.

Разборные формы являются оснасткой

многоразового использования, но технологические возможности ее ограничиваются

способностью формования не очень сложных внутренних

поверхностей, да и сама разборная оснастка

сложна по конструкции, дорога и менее точна.

Для формования сложных замкнутых полостей и внутренних элементов единственно возможными являются

разрушаемые формы одноразового использования. В практике производства

крупногабаритных изделий для этих целей используют гипсовые формы, болванки и

оправки. В качестве конструкционного

материала применяют медицинский гипс.

При сложной конфигурации формующих

поверхностей, затрудняющих демонтаж макета без разрушения

гипсовой формы, последняя изготовляется сборной из

нескольких простых частей. Для изготовления средних и крупных форм, а также

оснований (станин) металлических и стеклопластиковых форм вместо гипса может

применяться песчаная формовочная масса. Точность размеров и геометрических форм

должна быть не ниже точности соответствующих размеров формуемых изделий.

Цулаги, вакуум-чехлы и дренажи

Чтобы обеспечить высокую точность и качество поверхностей формуемых оболочек, не соприкасающихся с рабочими

поверхностями форм, используют легкие оболочки обратного профиля - цулаги. Цулага должна быть

жесткой, прочной, не коробиться под действием усилий формования и температурного расширения материала. Вместе с тем, она

должна быть легкой и удобной в обращении. Поэтому на практике используются металлические

тонкостенные и стеклопластиковые цулаги. Точность размеров и

геометрия рабочей поверхности цулаги определяется

точностью соответствующих поверхностей формуемых деталей. Толщина стенок металлической оболочки цулаги,

изготовленной из алюминиевого сплава, составляет 2,5-5 мм. При очень больших

габаритах для увеличения жесткости цулага

подкрепляется стрингерношпан-гоутным набором. Стеклопластиковые

цулаги имеют толщину 2-5 мм и при необходимости усиливаются ребрами жесткости.

Вакуумные чехлы для упругого формования

изделий изготовляют из термостойкой резины, а также из

прорезиненной баллонной ткани. Лист резины или баллонной ткани раскраивается по

форме изделия и склеивается клеем. В

полученный таким образом вакуумный чехол монтируется штуцер для подключения к вакуумному насосу. Дренажные слои

изготовляют из стеклоткани и полисилоксановой резины. Резину нарезают небольшими кусочками и заливают бензином

на 12 часов. Состав резиновой смеси:

резина - 100, бензин - 400-500 вес.ч.

Полученным раствором пропитывают

стеклоткань. После этого прорезиненную дренажную

ткань подвергают термообработке при температуре 120-160°С в течение 5-6 час.

Формующий инструмент

Основной инструмент при формовании изделий из композитов -

малярные кисти, с помощью которых наносится связующее,

катки для уплотнения арматуры и удаления воздуха и избытка связующего (рис. 2) и ножи для раскроя арматуры.

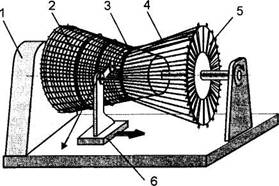

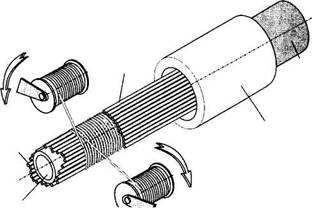

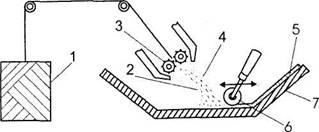

Рис. 2. Катки для уплотнения

пропитанного материала

Оправки для намотки

Для получения цилиндрических и конических изделий с открытым

торцом можно применять полые и сплошные оправки из стали или алюминия. При намотке изделий заодно с торцовой

крышкой, например, сосудов высокого давления, особое внимание должно

быть уделено конструкции оправки и выбору материала для нее. При правильно выбранной

конструкции значительно снижаются повреждения волокон и отклонения размеров детали, уменьшаются остаточные напряжения. Оправка

должна сохранять достаточную прочность при отверждении связующего при повышенных температурах и легко удаляться после

отверждения. Основные принципы конструирования оправок и выбора материалов для

них заключаются в учете следующих факторов:

1. Состоящая из отдельных частей разборная

конструкция. Дорогая и не оправдывает

себя при получении менее 25 деталей. Оптимальный диаметр 910... 1520 мм. Снятие оправки усложняется при

маленьких полюсных отверстиях.

2. Низкоплавкие сплавы. Их применение

ограничено небольшими сосудами, диаметр и

длина которых не превышает 300 мм каждый.

3. Растворимый алебастр. Продолжительное

время находится в пластичном состоянии,

может стираться по периметру, легко вымывается.

4. Хрупкий или ломающийся алебастр. Наиболее пригоден

для получения изделий большого диаметра.

Требуется внутреннее крепление, разбивание

осуществляется с трудом и может повредить изделие.

5. Смесь песка с поливиниловым спиртом. Наиболее

пригоден для изделий диаметром до 1500 мм, выпускаемых

в небольших количествах. Он легко растворяется в горячей воде, но требует

тщательного контролирования процесса

формования.

Формирование

Формирование - операция по получению из

композиционного материала изделия заданной

формы и размеров, состоящая из следующих этапов: распределение на

формообразующей поверхности исходных компонентов

- армирующих материалов и связующего, приложение тепла и давления,

сопровождающееся полимеризацией и отверждением

материала в готовое изделие.

Реализация операций формирования может осуществляться различными

методами: ручной выкладкой, напылением, контактным формированием в прессформах, автоклавным и вакуумным формированием, намоткой, плетением, пултрузией

и ролтрузией, комбинированными способами.

Первой стадией при формировании изделия из композиционного

материала является нанесение на формообразующую поверхность (матрицу, оправку, пуансон, форму и т.п.) антиадгезионного покрытия, в качестве которого используются:

парафин, поливиниловый спирт, сила-ны, силоксаны, антиадгизионные плёнки и т.д. Выбор покрытия зависит от

типа формуемой поверхности, связующего, а также от необходимости отделочных операций.

Следующая стадия процесса формования - распределение армирующего материала и связующего на обработанную антиадгезивом поверхность.

Ручная выкладка

При ручной выкладке армирующий материал - мат, ткань, пряжа, ровинг - разрезают на мерные куски, а при необходимости

обрезают по шаблону, пропитывают предварительно подготовленным

связующим и укладывают в форму

требуемое число слоев для достижения расчётной толщины изделия (рис. 3).

Для уплотнения материала по форме и удаления

пузырьков воздуха используют прикаточные валики и щетки. Затем форма помещается в

тепловой агрегат, где производится процесс отверждения по регламенту соответствующему

используемому связующему. После отверждения

изделие извлекают из формы, производят обрезку кромок, зачистку и другие

финишные операции. Этот метод целесообразно использовать в мелкосерийном

производстве изделий сложной формы, к которым предъявляются невысокие

требования по прочности.

Рис. 3. Элементы конструкции формы и изделия

при формовании ручной выкладкой:

1 - форма; 2 -

разделительная пленка; 3 - наружный смоляной слой;

4 - стекловолокно; 5 - ручной валик; 6 -

смола в смеси с катализатором

Нанесение

покрытия напылением

Измельченное волокно и связующее одновременно вводятся в открытую форму или на нее. При использовании,

например, стекловолокна ровинг проходит через рубильное устройство и вдувается в

поток смолы, который направляется в

форму распылительной системой с наружным

или внутренним смешением компонентов (рис. 4).

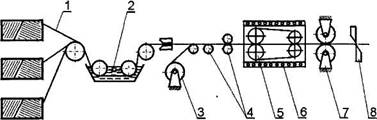

Рис. 4. Безвоздушная система напыления с двумя ёмкостями:

1 - ровинг; 2 - смола с катализатором; 3 - рубильное

устройство;

4 - смола с

ускорителем; 5 - уплотненный слой; 6 - валик; 7 – форма

При этом одна распылительная головка впрыскивает смолу, предварительно смешанную с катализатором, или только

катализатор, в то время как вторая головка впрыскивает заранее полученную смесь

смолы с ускорителем. Смола и катализатор подаются в смесительную камеру распылителя позади единственной распылительной

головки. В обоих случаях полимерная

композиция предварительно покрывает стекловолокно,

и объединенный поток равномерно распыляется оператором в форме по заданной схеме.

После введения в форму смеси смолы со стекловолокном образовавшийся слой прикатывают вручную для удаления

воздуха, уплотнения волокон и

получения гладкой поверхности. Технология отверждения и обрезки кромок аналогична применяемой при

формовании ручной укладки.

Процессы

упругого формования конструкций

К

преимуществам упругого формования крупногабаритных изделий относится

технологическая простота методов, возможность производства высокопрочных и

герметичных изделий при использовании сравнительно простой и дешевой

технологической оснастки и оборудования. Методы упругого формования позволяют

изготовлять конструкции любого профиля и конфигурации.

Равномерное

приложение упругого давления перпендикулярно формуемой стенке в процессе

производства позволяет обеспечить высокую объемную плотность структуры и

монолитность материала, с повышением которых возрастают механические свойства

готового материала, прочность и надежность изделий.

В настоящее

время нашли применение следующие основные методы упругого формования:

вакуумное, автоклавное, пресскамерное, центробежное.

Обычно эти методы применяются в качестве окончательных технологических

операций, за исключением центробежного формования, которое часто используется

как предварительная технологическая операция.

При выборе метода упругого формования следует иметь в виду, что

физико-механические свойства материала в значительной степени зависят от типа

арматуры, полимерного связующего и параметров технологического процесса

(контактного давления формования, технологического натяжения стеклоарматуры и температуры формования.

Экспериментально

установлено, что определяющим технологическим параметром упругого формования

является контактное давление.

Температура

формования должна подбираться таким образом, чтобы была обеспечена оптимальная

технологическая вязкость связующего. Однако при повышенной вязкости ухудшается

качество пропитки арматуры или наполнителя, в результате чего уменьшается плотность

и механические свойства готовых стеклопластиков. При вязкости меньше

оптимальной происходит отжим связующего из структуры материала при формовании

изделий на выступающих поверхностях и ребрах, что приводит к неоднородности

механических характеристик изделий и снижению их герметичности. Обычно

оптимальная температура формования подбирается опытным путем в зависимости от

конструктивных особенностей изделия, типа арматуры, связующего, оборудования

и т.п. с учетом конкретной производственной обстановки.

Метод

вакуумного формования

Вакуумное

формование применяется обычно в опытном и мелкосерийном производстве и состоит

из трех технологических операций: 1) получение заготовки; 2) упругое обжатие

этой заготовки с помощью резинового мешка под вакуумом; 3) отверждение.

Давление,

создаваемое при вакуумном формовании, составляет 0,5-0,8 кГ/см2. Технологически операция вакуумного формования

выполняется в следующем порядке (рис. 5). На форму позитивного или негативного

типа, поверхности которой покрыты разделительным слоем смазки или пленки,

наносится декоративный слой полимерного связующего. Затем после некоторой

выдержки наносится второй слой связующего, и поверх него выкладывается в соответствии

с заданной схемой армирования арматура.

При

изготовлении крупногабаритных изделий для увеличения производительности и

снижения трудоемкости формования в качестве арматуры применяют ткани, а в

качестве наполнителя - маты. Нанесенный слой материала прикатывается формующим

роликом для качественной пропитки и равномерной плотности структуры по всему

сечению стенки готового изделия. Далее многократно повторяется нанесение слоя

связующего и арматуры с прикаткой до получения

заданной толщины стенки формуемого изделия, но не более 8-10 мм. Сверху на отформованную

заготовку накладывается слой целлофана, что придает готовому изделию хороший

внешний вид. На этом заканчивается первый технологический переход операции

упругого вакуумного формования для предварительного получения заготовки

изделия. Первый технологический переход целесообразно выделить как

самостоятельную операцию предварительного формования. Это позволит вместо трудоемкого

и вредного ручного контактного формования организовать высокопроизводительное

и автоматизированное производство заготовок методами предварительного

формования: обмоткой, центробежным способом, насасыванием, напылением и т.п.

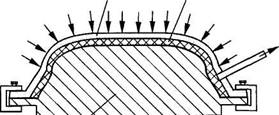

Рис. 5. Схема вакуумного формования:

1 - резиновая

диафрагма; 2 - изделие; 3 - форма

Вторым

технологическим переходом является вакуумная опрессовка изделия. Для этого полученная заготовка

покрывается дренажным слоем прорезиненной стеклоткани, а затем резиновым

чехлом, который герметизируется по краям и подсоединяется к шлангу

вакуум-насоса. Сборка помещается в термокамеру, после

чего под чехлом создается вакуум. Величина вакуума определяется типом

связующего, термическими режимами отверждения и, главное, конструктивными

формами изделия. Чем больше вакуум, тем при прочих равных условиях плотнее

получается структура материала, выше его прочность и герметичность. Однако

величина вакуума ограничивается возможностями вакуум-установок.

С уменьшением используемого вакуума увеличивается срок службы вакуумных

насосов. Обычно величина вакуума, создаваемого под чехлом, должна быть не менее

160 мм рт. ст.

Третий

технологический переход - отверждение отформованного изделия. Термический режим

отверждения под вакуумом зависит от марки используемого связующего и в каждом

отдельном случае устанавливается соответствующим регламентом технологического

процесса.

Достоинством

вакуумного формования является его технологическая простота, несложность

оснастки и оборудования. Однако недостаточная плотность и сравнительно

невысокая механическая прочность пластиков, получаемых при вакуумном

формовании, не позволяют использовать его для изготовления крупногабаритных

деталей с толщиной стенок более 8-10 мм. Точность геометрических размеров

готовых изделий определяется точностью соответствующих размеров технологической

оснастки, ее жесткостью и температурными деформациями.

Метод

автоклавного упругого формования

Для получения высокоточных и прочных изделий при формовании глубоких профилей и поверхностей сложной

конфигурации недостаточно контактного давления упругого формования,

создаваемого только за счет вакуума под резиновым чехлом. Однако наличие

герметичного упругого чехла на

формуемом изделии позволяет создать дополнительное давление за счет увеличения

наружного давления на чехол. При этом сборка для вакуумного формования

помещается не в термошкаф, а в автоклав, где, помимо заданного температурного режима, создается высокое

давление, которое, прижимая чехол к формуемой заготовке, уплотняет ее (рис. 6). В автоклав, подается пар,

вода или сжатый воздух, с помощью которых давление доводится до заданной

технологическим регламентом величины.

Таким образом, при упругом формовании автоклавным методом должны

выполняться следующие технологические этапы (переходы): предварительное

формование полуфабриката, вакуумирование, автоклавная опрессовка, отверждение.

Последние два этапа технологически совмещены.

Полученная одним из методов предварительного формования заготовка

надевается на жесткую форму, дренажируется слоем прорезиненной ткани,

покрывается резиновым чехлом, герметизируется и поступает в автоклав. Вначале

создается вакуум для удаления воздуха из-под

герметизированного чехла. Кроме того, вакуум повышает качество пропитки

с арматуры, улучшая герметичность и механические свойства изделия. Через 20-30

мин. в автоклаве медленно поднимается давление

до 1 атм, после чего вакуум

снимается и давление повышается до расчетного. Величина автоклавного давления

зависит от формы изделия, толщины его стенок, используемой арматуры,

связующего и принимается в пределах 5-25 кГ/см2. Изделия,

отформованные автоклавным способом,

имеют весьма высокие прочностные характеристики.

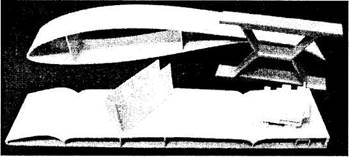

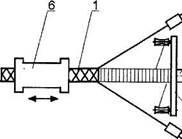

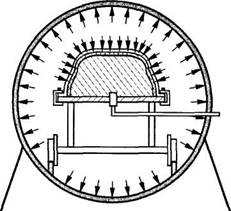

Рис.

6. Схема

автоклавного формования

Метод упругого формования применяется в том

случае, когда к изделиям предъявляются повышенные требования

в отношении герметичности и прочности.

Пленочное формование является разновидностью

метода упругого формования. Отличается оно тем, что вместо

резинового чехла и дренажных слоев

прорезиненной ткани применяют прозрачную бесшовную пленку из поливинилового

спирта, изготовленную из одного листа и скроенную

по форме изделия. При этом внешняя поверхность изделия получается гладкой,

блестящей, без складок, морщин и пузырей.

Метод

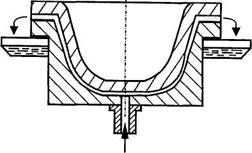

пресс-камерного формования

Этот метод

основан на использовании жесткой формы негативного типа (пресс-камеры)

и упругого (надувного) пуансона (рис. 7). Внешняя поверхность

стеклопластикового изделия оформляется поверхностью жесткой формы, а

внутренняя - упругим резиновым чехлом.

Рис. 7. Схема пресс-камерного

формования:

1 - эластичная

диафрагма; 2 - крышка формы; 3 - канал для подачи сжатого

газа; 4 -

боковое выпускное отверстие; 5 - канал для соединения с атмосферой

или вакуумом;

6 - композиционный материал; 7 – дренаж

Предварительно

отформованное изделие помещается в жесткую пресс-камерную

форму, стенки которой способны выдержать большие внутренние давления. Внутрь

заготовки вводится резиновый чехол, прикрепленный к верхней плите пресс-камеры и герметично заделанный. Плита жестко

скрепляется с пресс-камерой, после чего в пресс-камеру подается сжатый воздух

пар или вода, которые создают рабочее давление упругого формования от 1,5 до 5 кГ/см2. Однако воздух,

оставшийся между чехлом и формуемой массой полуфабриката изделия, может

скапливаться в застойных зонах и при формовании диффундировать в структуру

материала. Это не позволяет получить качественной поверхности, плотности,

герметичности и отрицательно сказывается на механической прочности. Поэтому для

повышения качества пресс-камерного формования

рекомендуется применять вакуумный отсос воздуха из-под резинового чехла.

Таким образом,

технологическая структура операции пресс-камерного

формования выглядит так: предварительное формование полуфабриката, вакуумирование (при необходимости), нагнетание рабочей

среды в упругий пуансон пресс-камеры, отверждение. В условиях серийного

производства данный способ позволяет получать изделия высокой прочности и

герметичности.

Методы

жесткого формования

Для получения

крупногабаритных изделий с высокой точностью размеров, геометрических форм и взаимного

расположения поверхностей при высоком качестве и чистоте как наружных, так и

внутренних поверхностей рекомендуется применять методы жесткого формования.

При жестком

формовании в зависимости от конструктивной сложности геометрии изделия

плотность и механические свойства готового материала не всегда получаются

одинаковыми, но уровень этих показателей достаточно высок, благодаря чему

механическая прочность деталей мало уступает прочности изделий, полученных

методом упругого формования. Однако при жестком формовании несколько

усложняется и удорожается стоимость технологической оснастки. Поэтому этот

метод рекомендуется использовать в серийном и крупносерийном производстве.

Структурные

критерии и механические свойства пластиков при жестком формовании изделий

зависят от типа используемых арматуры и связующего, конфигурации изделия и

технологических параметров процесса формования и отверждения. В частности,

конфигурация изделия оказывает непосредственное влияние на величину контактного

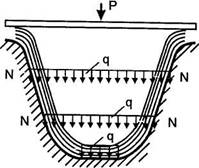

давления (рис. 8).

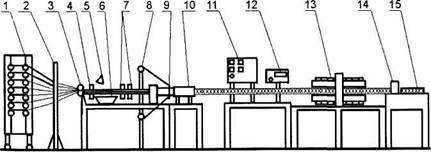

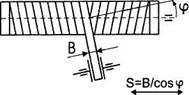

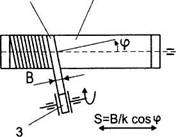

Рис. 8. Технологическая схема жесткого

формования с

помощью цулаги

При рабочем

движении жесткого формующего элемента, который, в отличие от пуансона матрицы,

принято называть цулагой, создается требуемая

величина контактного давления N. При

этом, если считать, что вертикальная составляющая

этого давления q будет величиной постоянной

в любом горизонтальном сечении, т.е. q =

const по высоте изделия, то контактное давление,

перпендикулярное к формуемой стенке, будет зависеть от угла γ, образуемого

нормалью к поверхности цулаги и плоскостью

горизонтального сечения:

![]()

Таким образом,

в силу зависимости N от геометрии

детали и непостоянства его даже в пределах одной и той же поверхности в

качестве технологического параметра следует принять контактное давление жесткого

формования q на горизонтальную проекцию поверхности формования S:

![]()

где Р - сила,

действующая на цулагу.

С увеличением

температуры формования t улучшается формуемость, уменьшается величина усилий Р и контактного давления формования в плане q, поскольку с увеличением температуры уменьшается технологическая

вязкость и когезия связующего, но повышается качество

пропитки и его аутогезия. Однако при повышенных

температурах формования вследствие низкой вязкости возможен отжим связующего из

структуры материала и уменьшение его процентного содержания в пластике. По этой

же причине возможно передавливание арматуры, неодинаковая плотность и большая

неоднородность механических свойств в готовом изделии. Поэтому величина

температуры должна быть строго регламентирована в зависимости от типа

связующего, арматуры, давления формования и геометрии изделия. Большое влияние

на плотность и прочность изделий оказывает величина контактного давления

жесткого формования.

Компрессионное

формование с помощью жесткой цулаги

При

компрессионном формовании крупногабаритных изделий используются жесткие формы

негативного и позитивного типа. Рабочие поверхности формы покрываются слоем антиадгезионной разделительной смазки или пленки. Затем

подготовленная таким образом поверхность формы покрывается ровным слоем связующего. В связующее при этом

могут быть добавлены пигменты, поскольку данный слой является декоративным. Это

позволит получить хорошие глянцевые поверхности желаемого цвета. Спустя

несколько минут наносят слой связующего, на который выкладывают слой арматуры

или наполнителя. Далее контактным или другим методом получают предварительно отформованную

заготовку и монтируют ее в форме.

На открытую

поверхность массы укладывается целлофановая пленка, а на нее - дренажные

разделительные слои в виде прорезиненной ткани или специально изготовленного

чехла. Затем устанавливается жесткая металлическая цулага,

рабочая поверхность которой повторяет профиль и

размеры соответствующих поверхностей готового изделия с учетом температурных

деформаций формы, изделия и усадочных явлений и т.п. Для окончательного

формования изделия известны методы нагружения с

помощью вакуумного чехла или автоклавный способ. В обоих случаях поверх цулаги надевается и герметизируется резиновый чехол,

изготовленный по внешнему контуру цулаги. В таком

виде сборка подается в автоклав, и тогда давление жесткого формования будет

равно давлению рабочей среды в автоклаве, т.е. q=qn.

Однако для

повышения качества формования, плотности и герметичности структуры, улучшения

чистоты внешних поверхностей изделия и увеличения его механической прочности

целесообразно наряду с автоклавным давлением применять вакуумирование

объема формы.

Далее под

давлением выполняется отверждение изделия. Таким образом, технологический

процесс компрессионного жесткого формования изделий имеет следующую структуру:

-

предварительное формование полуфабриката;

-

окончательное компрессионное формование изделия;

- отверждение.

При

компрессионном формовании вакуумным способом под герметизирующим чехлом

создается разрежение 400-500 мм.рт.ст.

Это позволяет изготовлять качественные, прочные и точные изделия только с

малой толщиной стенок, ибо благодаря этому удается обеспечить достаточно

высокую плотность структуры. Такие изделия после компрессионного вакуумирования и отверждения имеют высокие точность размеров

и чистоту поверхности.

Для повышения

точности изделий, формуемых компрессионным методом, необходимо строго регламентировать

критерии предварительного формования (размеры, плотность и т.п.) и

технологические параметры окончательного формования, а также применять высокие

Давления компрессии, регламентировать рабочее перемещение цулаги

при формовании.

Метод жесткого формования в замкнутых формах

Когда к

изделиям предъявляются повышенные требования по точности размеров и

геометрических форм, рекомендуется применять метод формования сухого

полуфабриката в жесткой разъемной форме с последующей пропиткой материала путем

нагнетания или инжекции связующего в замкнутую форму. Технологически это

выполняется следующим образом. Изготовляется полуфабрикат из арматуры (или наполнителя),

имеющий форму изделия. Для сохранения формы, приданной полуфабрикату, в

структуру добавляют несколько процентов связующего для скрепления волокон

арматуры. Просушенный полуфабрикат монтируется в форме, рабочие поверхности

которой предварительно покрыты антиадгезионным

составом. После замыкания формы волокнистый полуфабрикат оказывается

заключенным в жестком объеме, имеющем размеры и геометрию высокой точности.

Далее из формы удаляют воздух и пространство между ее поверхностями и

волокнами полуфабриката заполняют полимерным связующим (методом нагнетания или

всасывания).

По схеме

пропитки всасыванием с помощью вакуума, требуется соответствующая герметизация

формы. Под действием вакуума из формы сначала удаляется основная масса

воздуха. Затем происходит всасывание жидкого связующего до тех пор, пока оно не

пропитает всю массу полуфабриката и не начнет перетекать через штуцер слива.

Штуцер, к которому подключается вакуум-насос, располагается в самой верхней

точке формы, связующее подводится по трубопроводу от

специальных емкостей к самым нижним ее точкам. После пропитки сборка поступает

на термическое отверждение.

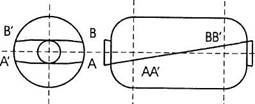

На рис. 9 показана схема пропитки

полуфабриката методом нагнетания связующего, которая может применяться для связующих горячего и холодного

отверждения.

Рис. 9. Формование в замкнутых

жестких

формах методом

компрессии

В этом случае под действием сжатого воздуха

или другим способом смола с инициатором

нагнетается в замкнутую полость формы в самой нижней

ее точке. Пропитав волокнистую массу полуфабриката, полимерная смола с воздушными включениями (пузырями)

перекачивается через сливной штуцер,

установленный в самой верхней точке формы, до полного удаления пузырьков воздуха.

После этого в форму подают смесь с ускорителем и инициатором. Связующее вытесняет предыдущую порцию смолы и обеспечивает

качественную пропитку материала.

Таким образом, технологическая структура формования в жесткой замкнутой форме крупногабаритных деталей с

инжекционной пропиткой связующим может быть представлена следующим

образом: предварительное формование полуфабриката; инжекционный метод пропитки

полуфабриката связующим в замкнутой форме;

отверждение.

Данный метод позволяет изготовлять изделия с

высокой точностью размеров и геометрических форм и высокой чистотой

поверхности. Однако отформованные этим способом изделия

будут иметь неоднородные плотность структуры и механические свойства.

Прочность таких изделий уступает

аналогичным деталям, изготовленным методами компрессионного жесткого

или упругого автоклавного и пресс-камерного формования.

Недостатком этого метода является сложность и

высокая стоимость применяемой

технологической оснастки.

Намотка волокном

Намотка

волокном - сравнительно простой процесс, в котором армирующий материал в виде непрерывного ровинга (жгут) или

нити (пряжи) наматывается на вращающуюся оправку. Специальные механизмы, которые

перемещаются со скоростью, синхронизированной с вращением оправки, контролируют

угол намотки и расположение армирующего материала. Его можно обертывать вокруг

оправки в виде прилегающих друг к другу полос или по какому-то повторяющемуся

рисунку до полного покрытия поверхности оправки. Последовательные слои наносятся

под одним и тем же или под разными углами намотки, пока не будет набрана нужная

толщина. Угол намотки может изменяться от очень малого -

продольного - до большого - окружного, т.е. около 90° относительно оси оправки. При «мокрой»

намотке связующее наносится в процессе самой намотки.

«Сухая» намотка основана на использовании ровинга,

предварительно пропитанного смолой - препрега. Обычно

отверждение идет при повышенной температуре без избыточного давления, и

завершающей стадией процесса является снятие изделия с оправки.

Основной

процесс имеет множество вариантов, различающихся в широких пределах характером

намотки, особенностями конструкции, комбинацией материалов и типом

оборудования. Конструкции должны быть намотаны в виде поверхностей вращения,

хотя в определенных пределах, могут быть отформованы изделия и другой

конфигурации сжатием еще неотвержденной намотанной

детали внутри закрытой формы. Конструкции могут быть получены в виде гладких

цилиндров, труб или тюбингов диаметром от нескольких сантиметров до нескольких

метров. Намоткой можно формовать также изделия сферической, конической и

геодезической формы. Для получения сосудов высокого давления и резервуаров в

намотку вводят торцовые заглушки.

Для намотки

пригоден практически любой непрерывный армирующий материал, а основными материалами

для матрицы служат эпоксидные и полиэфирные смолы и полимеры сложных виниловых

эфиров. Для намотки применяются машины различных типов: от разновидностей

токарных станков и машин с цепным приводом до более сложных компьютеризованных

агрегатов с тремя или четырьмя осями движения.

Процесс

намотки. Методы и схемы намотки

Наибольшее

распространение получили два основных вида намотки: полюсная и спиральная,

каждая из которых дает свою характерную схему расположения волокна. При

полюсной (плоскостной) намотке оправка остается неподвижной, в то время как

подающее волокно устройство рычажного типа вращается относительно продольной

оси под заданным углом наклона. После каждого его оборота оправка перемещается

вперед на расстояние, соответствующее одной ширине полосы волокон. Такая схема

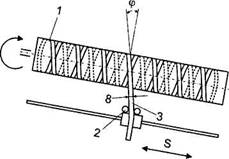

называется однослойной полюсной намоткой (рис. 10). Полосы волокна укладываются

впритык одна за другой, готовый слой состоит из двух сложений, направленных в

противоположные стороны относительно угла намотки.

Рис. 10. Однослойная полюсная намотка

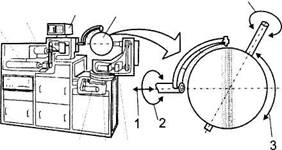

При спиральной

намотке оправка непрерывно вращается, в то время как каретка, подающая

волокно, перемещается возвратно поступательно. Скорость перемещения каретки и

частота вращения оправки подбираются такими, чтобы обеспечить заданный угол

намотки. При этом обычно спиральная намотка получается многовитковой. После

первого прохода намотки полосы волокна не примыкают друг к другу. Для получения

повторяющегося рисунка требуется несколько витков. Такая схема намотки показана

на рисунке 11.

Находят

применение и другие методы намотки.

Окружная намотка. Окружные или

круговые слои наматывают под углом, близким к 90°, причем за один оборот подающее устройство продвигается

на ширину полосы. Считается, что слой состоит из одного сложения. Окруженные

слои можно наносить для дополнительного усиления или увеличения жесткости отдельных,

наиболее важных мест цилиндра.

Продольная намотка. Этот термин

относится к намотке под малыми углами, которая может быть плоскостной или

спиральной. При получении закрытых сосудов высокого давления минимальный угол

определяется величиной полюсных отверстий с обоих концов.

Рис. 11. Схема спирально винтовой намотки:

1 - оправка; 2

- наматываемая лента; 3 - катушка с лентой