Ткани

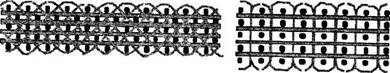

Подходящим для

армирования композитов материалом из переплетенных нитей является двунаправленная

(2D) ткань. Ткани характеризуются шагом нитей, размером пучка, процентным

содержанием нитей в каждом направлении, эффективностью упаковки нитей и

сложностью узора плетения. Геометрию плетения ткани можно сделать различной,

но при этом поле сопротивления нагрузкам совпадает с плоскостью ткани и зависит

от её толщины.

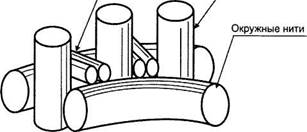

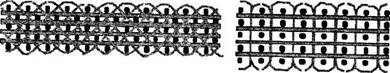

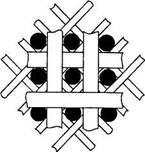

Если

необходима схема армирования с третьим направлением нитей, можно создать трехнаправленные (3D) ткани. В этом случае возможно

получение армирующего каркаса, в котором взаимно перпендикулярные нити в плоскости

ткани фиксируются охватывающими их нитями третьего направления (рис. 1).

1)

2)

Рис. 1. Модели трехмерного переплетения:

1-

ортогональное соединение; 2- соединение под углом.

Многонаправленные структуры

Идеальной

структурой конструкционного композита является материал, в котором заданный

тип и количество армирующих волокон в объеме изделия расположены таким образом,

чтобы элемент конструкции из этого материала выдерживал расчетные нагрузки.

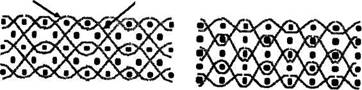

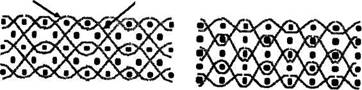

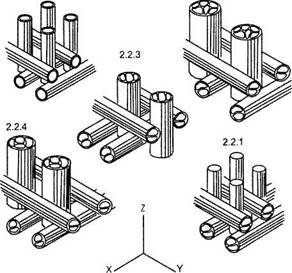

Наиболее простая многонаправленная структура состоит

из системы трех взаимно перпендикулярных нитей (3D). Как показано на рис. 2,

этот тип структуры состоит из пучков нитей, расположенных в направлениях прямоугольной

системы координат. Для максимального использования возможностей армирующего

каркаса он составлен из прямых нитей. В таких 3D ортогональных структурах тип

и количество нитей на единицу длины может варьироваться во всех трех

направлениях.

Рис. 2. Схемы ортогонального расположения

волокон в структуре материала

Для получения

более равномерного распределения волокон в объеме применяют разные модификации

основной ортогональной 3D структуры. Так, получение композита с изотропными

свойствами обеспечивают структуры с 4, 5, 7 и 11 направлениями укладки

арматуры. Например, схема 5D армирования образуется из ортогональной 3D схемы

путём добавления двух направлений укладки арматуры в плоскости X,Y (рис. 3).

Рис. 3. Пятинаправленная

структура

Сочетание

основной 3D схемы с армированием по диагоналям между вершинами и между серединами

ребер элементарного блока приводит к третьему типу изотропной структуры с 11

направлениями армирования.

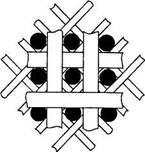

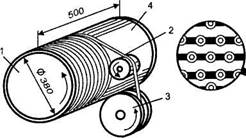

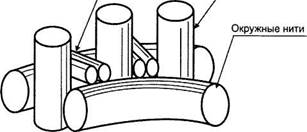

Создание

изделий типа тел вращения предполагает расположение армирующего материала также

в трёх направлениях (схема расположения показана на рис. 4).

Рис. 4. Расположение арматуры в трёхнаправленном

3D каркасе цилиндрической формы

Изготовление

многонаправленных структур

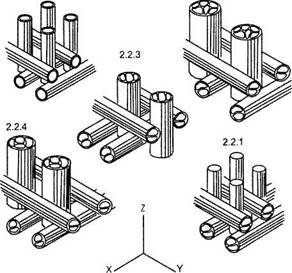

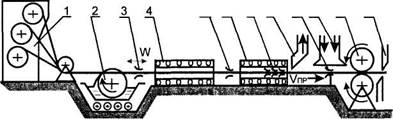

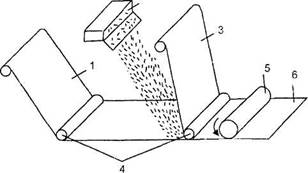

Процесс

изготовления 3D ортогональных блоков методом сухого ткачества состоит в

последовательном размещении на определенном расстоянии горизонтальных рядов

прямых нитей в направлениях X и Y. Все смежные нити в слоях с направлением X

или Y отделены рядом тонких трубок. После того, как подбором горизонтальных

слоев X и Y достигнуты необходимые размеры заготовки, эти трубки заменяются

вертикальными армирующими нитями, образующими направление Z.

Для

изготовления сухих многонаправленных структур с

укладкой волокон в окружном, осевом и радиальном направлениях разработаны

специальные ткацкие станки.

Для плетения

цилиндрических структур сначала в специальные плиты с отверстиями вставляют

вертикальные прутки, которые представляют собой будущее осевое направление

армирования блока. Затем станок автоматически располагает нити в окружном и

радиальном направлениях между рядами осевых прутков. На заключительном этапе

прутки автоматически заменяются нитями.

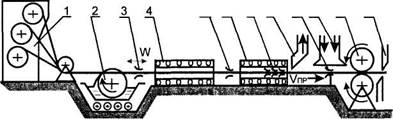

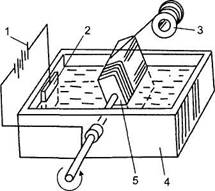

Многонаправленные структуры можно изготовить и без применения ткачества

или других методов текстильной промышленности. Основными элементами для

изготовления в этом случае являются предварительно полимеризованные нити в

виде стержней, которые изготавливают методом пултрузии

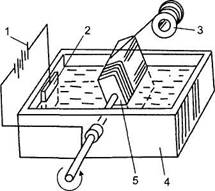

из высокопрочных углеродных волокон. Схема установки для получения стержней

показана на рис. 5.

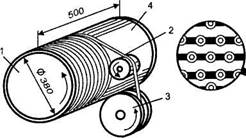

Рис. 5. Принципиальная схема установки

для изготовления углепластиковых стержней:

1 - шпулярник; 2 - устройство для пропитки; 3 - отжимная

фильера; 4 - термокамера сушки;

Полимеризованные

пучки нитей (стержни) имеют диаметр от 1,0 до 1,8 мм, круглое или шестиугольное

поперечное сечение для достижения максимальной плотности упаковки. Установлено,

что вследствие высокой эффективности упаковки объем волокон, например, в 4D

четырехгранных структурах достигает 75%.

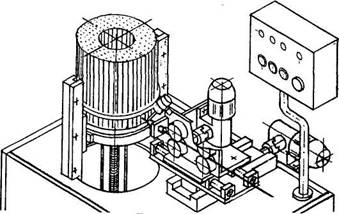

Сборка блоков

из предварительно подготовленных стержней может производится

вручную или на специальных сборочных машинах, принципиальная схема такой

машины показана на рис. 6.

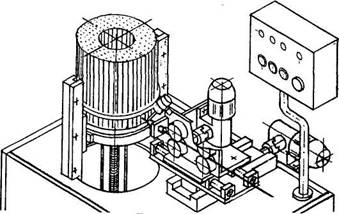

Рис. 6. Общий вид установки

Уплотнение многонаправленных

структур

Переработку

полуфабриката с многонаправленной структурой в

предельно плотный композит можно осуществить разными методами.

При выборе

исходного материала матрицы и процесса уплотнения следует учитывать несколько

факторов. К числу факторов, характеризующих структуру армирующего каркаса,

относятся:

- размер и

форма каркаса;

- тип нити; в

частности, характеристики смачивания и сцепления, температура изготовления нити

в сравнении с предусмотренной температурой обработки углерод-углеродного

композита;

- геометрия и

схема переплетения нитей, определяющие размеры пор, распределение пор и связывающих

их проходов;

- объемное

содержание волокон в заготовке;

- тип заготовки

(сотканный сухой каркас или предварительно пропитанный и частично отвержденный

полуфабрикат).

Процесс

уплотнения и исходный материал матрицы должны соответствовать типу каркаса и

обеспечивать заданные свойства конечного изделия.

При разработке

технологии производства углерод-углеродных композитов

много было заимствовано из технологии графитовой промышленности, немало было

взято и из других областей промышленности и технологии. Например, использование

методов изготовления волокнистых полимерных композитных материалов (в том

числе, методы пропитки - (RTM) Resin Transfer Molding); карбонизация

под давлением для эффективного уплотнения, представляет собой модификацию

метода и оборудования для горячего изостатического прессования (HIP - hot isostatic pressure),

первоначально разработанного для обработки металлов; химическое осаждение из

паровой фазы (CVD - chemical vapor

deposition) для уплотнения углерод-углеродных

композитов первоначально было разработано для изготовления изделий и покрытий

из пиролитического графита.

Методы пропитки жидкостью

Выбор

пропитывающего вещества

Число

органических соединений, которые можно использовать для пропитки армирующего

каркаса, почти не ограничено. Однако, если принять во

внимание все требования, касающиеся технологии и свойств готового материала,

выбор ограничится относительно небольшим рядом соединений.

Выбирая

полимерную матрицу для пропитки, последующего уплотнения каркаса и перевода

его в углерод-углеродный композит, учитывают такие

характеристики матрицы и продукта ее пиролиза, как вязкость, выход кокса,

микроструктуру кокса, кристаллическую структуру кокса. Все эти характеристики

зависят от давления и температуры, развивающихся в процессе получения углерод-углеродных композитов.

Термореактивные

фенольные и фурфуриловые смолы и пек из каменноугольной

смолы или нефти являются двумя обычно применяемыми видами исходных материалов.

Термореактивные

смолы. Применение термореактивных смол обусловлено их хорошей

пропитывающей способностью и наличием обширной технологической базы благодаря

их широкому использованию в производстве пластмасс. Большинство

термореактивных смол полимеризуются при сравнительно

низких температурах (< 250°С) с

образованием сильно сшитого неплавкого полимера-аморфного

твердого тела. При пиролизе эти смолы образуют стекловидный углерод, который

не графитизируется при нагреве вплоть до 3000°С. Выход кокса у термореактивных смол, которые

образуют необходимые циклические структуры, конденсируются и легко превращаются

в углерод, составляет от 50 до 56% по массе. Установлено, что некоторые смолы

дают более высокий выход кокса, до 73% по массе при температуре до 800°С.

Пеки. Применение

пеков в качестве исходного материала для матрицы углерод-углеродных

композитов основано на опыте технологии обработки графита. Имеется множество

данных о пеках из каменноугольной смолы и нефти, применяемых в процессах,

которые включают пропитку, карбонизацию и графитизацию.

Пропиточные пеки, применяемые для получения углерод-углеродных

композитов, представляют собой смеси полициклических ароматических

углеводородов. В отличие от пространственно сшитых

термореактивных смол, они являются термопластическими. При нагреве от точки

размягчения до температуры около 400°С пеки претерпевают различные изменения, включая улетучивание

низкомолекулярных соединений, полимеризацию, разрыв химических связей и

перегруппировку молекулярных структур.

Выход кокса из

каменноугольной смолы или нефтяного пека при атмосферном давлении составляет около

50% по массе. Это примерно соответствует выходу кокса из сильно

карбонизированных полимерных смол. Однако карбонизация под высоким давлением

может значительно повысить выход кокса. Пиролиз каменноугольного пека при

температуре 550°С в азотной атмосфере при давлении около 10 МПа дает

выход кокса порядка 90%.

Пропитка

под низким давлением

Наиболее

широко применяемым методом введения углеродной матрицы в многонаправленный

армирующий каркас является пропитка заготовки органически соединением с

последующей карбонизацией полученного композита в инертной атмосфере.

Насыщение матрицы обычно проводят при атмосферном или пониженном давлении и для

снижения пористости до приемлемого уровня её повторяют несколько раз.

По указанной

технологии многонаправленный каркас обычно пропитывается

в вакууме смолой фенольного типа либо расплавом каменноугольного, нефтяного

или синтетического пека. В некоторых случаях на одной из стадий процесса

пропитка ведется под давлением с целью заполнения всех пор в армирующем

каркасе. Пропитанные смолой изделия отверждают и термообрабатывают для завершения процесса отверждения.

Изделие,

пропитанное пеком, не отверждают, а сразу подвергают

карбонизации в азотной атмосфере. Карбонизация изделий, насыщенных смолой или

пеком, осуществляется путем нагрева с заданной скоростью до температур

650-1100°С.

Следующим

шагом обработки является графитизация. Она обычно

проводится в индукционной печи при температурах от 2600°С до 2750°С.

Для завершения

процесса создания композита цикл пропитка-термообработка повторяют многократно.

Графитизация не является обязательным этапом каждого

цикла. Число циклов уплотнения, необходимых для получения многонаправленного

углерод-углеродного композита, зависит от материала

матрицы и особенностей применяемого процесса. Основным фактором, определяющим

эффективность процесса уплотнения, является достижение полного насыщения

каркаса исходным полимерным материалом с высоким выходом углерода.

Пропитка

под высоким давлением

При

карбонизации пека под давлением выход кокса может увеличиваться от 50% при

атмосферном давлении до 85% при давлении 68,9 МПа. Это свойства пеков является

основой процесса уплотнения углерод-углеродных композитов, названного «давление

- пропитка-карбонизация» (pressure - impregnation - carbonization - РІС). Для обеспечения эффективной пропитки и уплотнения углерод-углеродных композитов на этапах плавления и

коксования матрицы в цикле карбонизации применяется изостатическое давление.

Уплотнение высоким давлением отличается от пропитки при низком давлении только

применением дополнительного давления при карбонизации.

При подготовке

процесса уплотнения высоким давлением пропитка заготовки производится горячим

пеком. Твердый пек расплавляется под вакуумом в емкости, нагретой до 250°С, заготовки

(т.е. армирующие каркасы), помещенные в металлические контейнеры, нагреваются

в вакууме до такой же температуры в емкости, расположенной рядом. Горячий

жидкий пек через трубы, соединяющие обе емкости, подаётся в контейнеры с

заготовками. Когда заготовки полностью погружены в горячий жидкий пек,

свободный объем емкости с заготовками заполняется азотом для выравнивания

давления и прекращения подачи пека. Контейнеры с пропитанными жидким пеком

заготовками, подготовленными для карбонизации под давлением, закрываются

металлическими крышками.

Обработка

высоким давлением проводится в специальном оборудовании для горячего

изостатического прессования (в автоклаве, где рабочим телом является инертный

газ).

Автоклав может

иметь как наружный, так и внутренний обогрев с наружной водяной рубашкой для

охлаждения. Кроме автоклава, система содержит резервуар с газом, трубопроводы

высокого давления для подачи газа, компрессор и приборы управления. В процессе

обработки по указанной схеме закрытый металлический контейнер с пропитанными

заготовками и избытком пека помещается в автоклав. Температура с заданной

скоростью поднимается до 550-650°С, а давление поднимается и поддерживается на уровне

от 6,84 до 103,4 МПа. Обычная продолжительность цикла около 24 часов.

Изостатическое давление, приложенное к тонкому металлическому контейнеру,

передается на расплавленный пек. При повышенный температурах

этот металлический контейнер действует по существу как «резиновый мешок».

После

обработки давлением заготовки удаляются из металлических

контейнеров и подвергаются графитизации с

регулируемой скоростью нагрева до температуры выше 2300°С. Полный цикл обработки повторяется до

достижения требуемой плотности материала.

Химическое осаждение из паровой фазы

Химическое

осаждение из паровой фазы (CVD - chemical vapor deposition) предусматривает

осаждение углерода из газообразного углеводорода, такого, как, например, метан

или природный газ, на углеродную подложку. Процесс заключается в диффузии

газа-носителя активного углерода, образующего матрицу. Ряд параметров, в

частности свойства подложки, конструкция индукционного сердечника, вид

газа-носителя и газообразного углеводорода, температура и давление, будут

влиять на характеристики матрицы, а также на скорость, однородность и

эффективность процесса.

Для насыщения

углерод-углеродных композитов применимы три процесса осаждения - изотермический, с термическим градиентом и с перепадом

давления.

В этом

процессе углеродный каркас-подложка нагревается излучением углеродного кожуха-сердечника

индукционной печи. Газообразный углеводород и газ-носитель вводятся во

внутреннюю полость формуемого тела и заполняют кожух, насыщая при этом

нагретую подложку. Изотермический процесс обычно протекает при пониженном

давлении и приводит к образованию равномерного осадка на волокнистой подложке.

По завершении каждого цикла процесса на полуфабрикате изделия образуется

поверхностная корка, которую в перерывах между циклами необходимо удалять

механически путем, чтобы получить композит высокой плотности. Изотермический

процесс удобен для производства, так как в печь можно загружать несколько

изделий. В этом случае форма и размеры индукционной катушки и сердечника

должны соответствовать форме изделия. Внутренняя поверхность подложки-каркаса

приближена к сердечнику и является наиболее нагретой областью, откуда

осаждение начинается и распространяется в радиальном направлении по всему

армирующему каркасу. Области применения рассмотренного процесса ограничены, поскольку

в печи помещается только одно изделие (заданной формы). Однако производственный

цикл в этом случае короче, чем в условиях изотермического процесса.

Процесс с

перепадом давления является вариантом изотермического процесса. Отличие состоит

в том, что внутренняя полость изделия герметически изолирована от камеры печи

по периметру основания. Газы подаются внутрь армирующего каркаса под избыточным

давлением относительно камеры печи. Таким образом, по толщине заготовки

создается перепад давления, заставляющий газы протекать через поры.

Помимо

рассмотренных методов, в последнее время предложен новый метод радиально

движущейся зоны пиролиза, при котором в качестве центрального нагревателя

используются тонкие молибденовые стержни. Скорость движения зоны пиролиза

составляет 0,25 мм/час. Использование такого режима позволяет обеспечить

плотность материала > 1,75г/см3, прочность на сжатие - 400 МПа,

при изгибе -160 МПа, при растяжении - 120 МПа, коэффициент теплопроводности 5-7

Вт/мК. Полученному материалу присвоена товарная

марка «КИМФ».

Области применения углерод-углеродных композитов

При создании

изделий из углерод-углеродных композитов для определённой

области использования наиболее важным является выбор конструкции армирующего

каркаса, типа волокон, исходного материала матрицы и технологии изготовления.

Все эти параметры существенно влияют на характеристики изделия.

В табл. 1

приведены некоторые данные о физико-механических свойствах плит на основе углерод-углеродных материалов.

Таблица 1. Свойства плит на основе углерод-углеродных

композитов

|

Свойства

|

Размерность

|

Значение

|

|

Прочность при сжатии в плоскости листа

|

МПа

|

120-200

|

|

Прочность при сжатии перпендикулярно плоскости листа

|

МПа

|

60-150

|

|

Плотность

|

кг/см3

|

1,3-1,8

|

|

Модуль упругости при изгибе в плоскости листа

|

ГПа

|

10-20

|

|

Прочность при изгибе в плоскости листа

|

МПа

|

80-200

|

|

Прочность при сдвиге в плоскости листа

|

МПа

|

20-30

|

|

Модуль упругости при растяжении в плоскости листа

|

ГПа

|

20-30

|

|

Прочность

при растяжении в

плоскости листа

|

МПа

|

40-70

|

|

Прочность при растяжении перпендикулярно плоскости

листа

|

МПа

|

<10

|

Основными потребителями

графитовых материалов являются металлургия, химическая промышленность и

атомная энергетика. В настоящее время мировые цены графитовых материалов

находятся в пределах от 3 USD/кг

(электродная продукция) до 40-200 USD/кг для специальных

конструкционных и особо чистых материалов. Объем мирового производства УУКМ в

настоящее время составляет 230-450 т/год, цены материалов 2D структур армирования

колеблются в пределах 110-2900 USD/кг, 3D и 4D

структур - 1100-3300 USD/кг и более.

Примерно 81% углерод-углеродных материалов используются для тормозных

дисков самолетов, 18% -для ракетно-космической техники и только 1% - для всех

остальных сфер применения. При резком спаде потребностей ракетно-космической

техники, объем производства тормозных дисков для самолетов в последние годы

(после 1990 г.) устойчиво растет на 12% ежегодно.

Технологические процессы

получения изделий из композитов на основе металлических матриц

Металлические

композиционные материалы (МКМ) представляют собой

такие материалы, в которых матрицей выступают металлы и их сплавы, а арматурой

- металлические и неметаллические волокна. Применение высокопрочных и

высокомодульных волокон значительно повышает физико-механические характеристики

МКМ, а использование металлической матрицы увеличивает

прочность материала в направлении, перпендикулярном волокнам

(трансверсальную), и прочность при сдвиге до значений, сопоставимых с

аналогичными величинами металлов, так как прочность при сдвиге КМ определяется

свойствами матрицы.

Металлическая

матрица требует значительно более интенсивных в температурном и силовом отношении

технологических методов и, кроме того, производство элементов конструкций из МКМ неразрывно связано с технологией их получения. В

настоящее время на базе металлургических производств организован выпуск

полуфабрикатов из МКМ в виде листов, труб и профилей.

Технологическую

схему производства полуфабрикатов и деталей из МКМ

можно представить следующим образом:

1) очистка

поверхности волокон и матрицы - мойка, чистка, сушка;

2) объединение

волокон и матрицы - сборка чередующихся слоев матричных элементов и волокон

либо приготовление волокон в литейной форме под заливку матричным металлом;

3) получение

компактных МКМ методами пластической деформации,

порошковой металлургии или литья либо

комбинацией этих методов.

Важнейшим в

технологии МКМ является этап совмещения армированных

волокон с матричным материалом. Способы совмещения можно разделить на

твердофазные процессы, жидкофазные и процессы осаждения - напыления.

Для твердофазных

методов характерно использование матрицы в твердом состоянии преимущественно в

виде порошка, фольги или тонкого листа. Процесс создания МКМ

заключается в сборке пакета заготовок, состоящего из чередующихся слоев

матричного материала и упрочняющих волокон и последующего соединения

компонентов между собой различными методами - диффузионной сваркой, сваркой

взрывом, пластическим деформированием, спеканием и т.п.

Жидкофазный

метод предусматривает получение МКМ совмещением

армирующих волокон с расплавленной матрицей. К ним относят различные методы

пропитки волокон жидкими матричными материалами.

Изготовление МКМ методами осаждения - напыления состоит в нанесении на

волокна различными способами (газофазным, химическим,

электролитическим, плазменным и т.п.) матричного материала и заполнение им межволоконного

пространства.

Комбинированные

методы включают последовательное или параллельное применение первых трех методов

(например, плазменное напыление и горячее прессование, горячее прессование и

последующая прокатка и т.д.).

Выбор метода

получения МКМ определяется природой матрицы и волокна,

возможностью совмещения компонентов с обеспечением необходимой между ними связи

на границе раздела, особенностью процесса, позволяющего одновременно получить

материал и деталь, экономичностью, наличием оборудования и т.д. Несмотря на то,

что в настоящее время лишь небольшое число МКМ

находится в стадии внедрения, а возможности их применения ограничиваются

авиационной, ракетно-космической и атомной техникой, несомненно, что в дальнейшем

МКМ найдут самое широкое применение и будут способствовать технологическому

усовершенствованию свойств обычных материалов.

Рассмотрим

основные методы получения МКМ, применяемые в сегодняшней

практике.

Метод

твердофазного совмещения матрицы и волокон

Обработка

давлением является одним из наиболее часто применяемых методов изготовления МКМ, состоящих из деформируемых матричных металлов и

сплавов.

Если в

качестве арматуры выбраны волокна со значительным запасом пластичности, то

уплотнять МКМ можно прокаткой, импульсным прессованием

с помощью взрыва или ударной нагрузки, гидроэкструзией и т.п.

В случае

армирования металлов хрупкими или малопластичными

волокнами чаще всего применяют процессы, при которых степень пластической

деформации невысока, например, диффузионную сварку или прокатку с малыми

обжатиями.

В зависимости

от формы полуфабриката используют различные способы сборки заготовок, подвергаемых

пластической деформации.

Листовые

заготовки собирают способом монослоев или способом «сэндвич».

Заготовки типа «сэндвич» собирают укладкой в пакет слоев волокон (сеток, матов,

тканей) и матричных слоев фольги, соблюдая последовательность укладки слоев,

требуемую схему армирования и степень армирования. Нужную степень армирования в

заготовке обычно обеспечивают применением матричной фольги различной толщины,

укладкой различного числа слоев арматуры или использованием волокон различных

диаметров. Способом «сэндвич» получают заготовки только с продольно-поперечным

расположением волокон.

Способ монослоев, схема которого представлена на рис. 7, позволяет

собирать заготовки, в которых слои волокон могут быть ориентированы под

различными углами друг к другу в соответствии с требованиями наилучшего

восприятия внешних нагрузок.

Рис. 7. Схема получения заготовки MKM

AI-B способом

намотки монослоев:

1 - барабан; 2

- натяжное устройство; 3 - бобина

бороволокна; 4 - алюминиевая фольга; 5 – заготовка

При сборке

заготовок этим способом осуществляют намотку бороволокна

(одного слоя волокон с требуемым шагом и углом намотки) с бобины 3 на

цилиндрический барабан-оправку, на котором закреплен слой алюминиевой фольги.

Для фиксации геометрии укладки волокна закрепляют на фольге 4 беззольным клеем

в местах, по которым в дальнейшем фольга разрезается. Снятые с барабана монослои укладывают в нужном порядке в стопку и уплотняют

прессованием.

Трубчатые и

прутковые заготовки получают прокаткой, экструзией и волочением.

Наиболее производительный

способ производства армированных лент и листов - прокатка. По этой технологии

между валками 5 прокатного стана уплотняют либо матричные ленты и арматуру в

виде непрерывных волокон (сеток, листов), либо ленты 1,3 с расположенными между

ними дискретными элементами (рис. 8). Прокаткой можно получить и армированные

профили. Для этого используют сортовые прокатные станы, в калибры которых

подают матричные ленты вместе с волокнами.

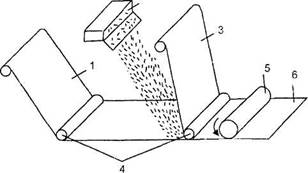

Рис. 8. Схема непрерывного процесса

прокатки

металлических

армированных полос:

1,3- разматыватели полос; 2 - бункер для дискретных волокон;

4 - ролики; 5

- рабочая клеть прокатного стана; 6 - армированная полоса

Для уплотнения

заготовок типа «сэндвич», а иногда для изготовления готовых деталей из МКМ применяют диффузионную сварку. Отличительным признаком

этого процесса является отсутствие больших пластических деформаций, поэтому

диффузионная сварка незаменима при получении МКМ,

армированных хрупкими волокнами. Особенно большими возможностями обладает метод

диффузионной сварки под давлением в газостате или

автоклаве.

Динамическое

горячее прессование использует для уплотнения пакета энергию удара.

Предварительно пакет равномерно прогревают, затем переносят под молот и наносят

удар падающими частями с заданной энергией. При этом компоненты МКМ соединяются в течение долей секунды. При этом методе

получения МКМ нельзя использовать хрупкие волокна.

Сварка взрывом

- весьма перспективный метод получения МКМ как в виде

полуфабрикатов (листов, труб), так и в виде готовых изделий. Он не требует

нагрева перед деформацией, что позволяет сохранить исходную прочность

армирующих волокон.

В табл. 2

представлены свойства однонаправленных МКМ, полученных

методами твердофазного совмещения.

Таблица 2. Свойства однонаправленных композиционных

материалов с алюминиевой и магниевой матрицей

|

Свойства

|

Алюминий-стальная проволока

|

Алюминий-борное волокно

|

Магний-борное волокно

|

|

Содержание волокна,

объем %

|

|

25

|

40

|

50

|

45

|

|

Плотность, кг/м3

|

4100

|

4800

|

2650

|

2200

|

|

Прочность при растяжении, МПа:

|

|

|

|

|

|

при 293 К

|

1177

|

1569

|

1128

|

1226

|

|

при 673 К

|

735

|

784

|

834

|

883

|

|

Модуль упругости, МПа

|

102 970

|

117 680

|

235 360

|

196 133

|

|

Длительная прочность за 100 ч при 673 К, МПа

|

392

|

441

|

637

|

588

|

|

Усталостная прочность на базе 107 циклов, МПа

|

294

|

343

|

588

|

539

|

|

Коэффициент термического расширения

|

-

|

11,8

|

6,0

|

6,5

|

Метод жидкофазного

совмещения матрицы и волокон

Существует несколько

разновидностей метода, различающихся между собой условиями пропитки

армирующего наполнителя:

- пропитка

расплавом при нормальном давлении;

- вакуумное

всасывание;

- пропитка

расплавом под давлением;

-

комбинированные методы пропитки (с использованием давления и вакуума,

центробежных сил и т.д.).

Условия

пропитки, в основном, определяются реакционной способностью расплавленной

матрицы и смачиваемостью волокон матрицей.

Металлические матрицы, как правило, плохо смачивают керамические армирующие волокна.

Увеличить способность металлов смачивать керамику удается введением в расплав

легирующих веществ: титана, хрома, циркония.

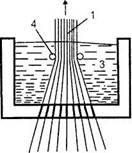

Пропитка

волокон расплавом матрицы при нормальном давлении (метод непрерывного литья КМ - рис. 9) является наилучшим способом изготовления

изделий сложной формы и полуфабрикатов в виде прутков, труб, профилей и т.д.

а) б)

б)

Рис. 9. Схема процесса непрерывной

пропитки жидким металлом

и получаемые

виды изделий (а - схема процесса, б - виды изделий):

1 -

композитный пучок; 2 - разделенные волокна;

3 - расплавленный

металл; 4 - ограничители пучка волокон

Этот метод

применим в тех случаях, когда волокна термодинамически

стабильны в расплавленной матрице. Самый простой вариант этого метода

заключается в укладке волокон в литейную форму и заливке в нее расплавленного

металла матрицы. Перспективной и значительно более широко применяемой

разновидностью метода пропитки расплавом при нормальном давлении является

непрерывная пропитка пучка волокон.

В табл. 3

представлены свойства МКМ магний - бор, полученных этим

способом.

Таблица 3. Свойства МКМ Мд - В, полученных методом пропитки

|

Содержание

волокна,

объемн. %

|

Прочность,

МПа

|

Модуль упругости

при

растяжении, ГПа

|

Плотность,

кг/м3

|

|

при растяжении

|

при изгибе

|

при сжатии

|

|

25

|

-

|

1130

|

-

|

105

|

1960

|

|

35

|

-

|

-

|

2090

|

-

|

2000

|

|

65

|

-

|

-

|

3190

|

-

|

2300

|

|

75

|

1350

|

1600

|

-

|

329...343

|

2400

|

Для

упрочняющих волокон, склонных к окислению при нормальных условиях, необходимо применять

защитную атмосферу либо вакуум при переработке их в МКМ.

Методом пропитки в вакууме получают МКМ на основе

алюминия и магния, упрочненные борными волокнами, на основе никелевых сплавов,

упрочненных вольфрамовой проволокой, и др.

Пропитку

используют для получения углеалюминия (АІ - С). Применяют

две разновидности метода пропитки:

1) протяжку

углеродного жгута через матричный расплав с последующим формованием

пропитанных жгутов;

2)

принудительную пропитку каркаса из углеродных волокон, уложенных в

пресс-форме.

Характеристики

материалов при этом получаются примерно одинаковыми.

Рассмотрим

получение дисперсно-упрочненного композиционного материала Al(матрица)

– Al2O3 (наполнитель) с помощью

процесса направленной реакционной пропитки (НРП).

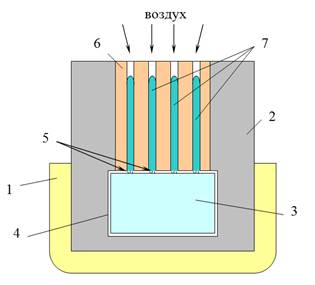

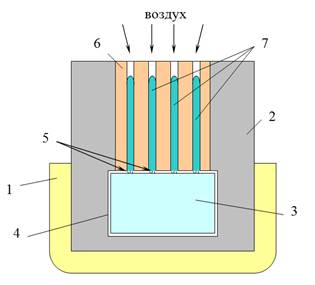

При обдувке

воздухом или кислородом поверхности нагретого (до температуры 1200–1350°С) исходного сплава алюминия с магнием, начинается

образование оксидного слоя, имеющего дуплексную структуру MgO-MgAl2O4

(рис. 10,а). Через несколько часов в этом слое начинают образовываться

микротрещины (вследствие отличия коэффициентов термического расширения

указанных фаз). По окончании инкубационного периода (ИП -

время образования дуплексного слоя с микротрещинами) происходит непрерывная

подача расплава к фронту реакции с газообразным окислителем, путем его

капиллярного всасывания через микротрещины в дуплексном слое (рис. 10,в) и

далее через каналы микронного сечения между выросшими кристаллами алюмооксидной

фазы (рис. 10,д), образующими «плотную сетку» (рис. 10,г). Такое

направленное перемещение расплава под действием капиллярных сил идет до полного

исчерпания алюминиевого расплава (рис. 10,б). Так образуется ДУКМ, в котором алюминиевый каркас является пластичной матрицей, а

выросшие алюмооксидные кристаллы – хрупким наполнителем.

Рис. 10. Схематическое изображение

процесса направленной реакционной

пропитки:

1 –

огнеупорная емкость; 2 – газоизолирующий слой (гипс

CaSO4×2H2O);

3 – сплав Al c Mg – 6%

масс;

4 – оксидный

слой; 5 – микротрещины; 6 –расплав алюминия; 7 – кристаллы Al2O3;

8– композит Al-Al2O3.

Метод НРП

позволяет получать композиты, используя различные металлы и газовые среды.

Например, в качестве исходных металлов могут быть использованы - Al; Si; Zr; Ti;

Hf; Sn; Zn,

а в качестве газообразных компонентов - O2; N2; CO2;

NH3; H2. Тогда продуктом реакции могут стать кристаллы

различных соединений (оксидов, карбидов, нитридов). А изменяя состав газа в

процессе пропитки, можно добиваться образования в металлической матрице смеси кристаллов,

отличных по фазовому составу.

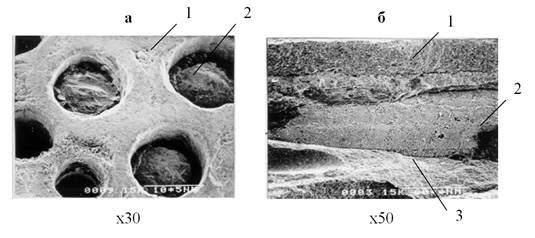

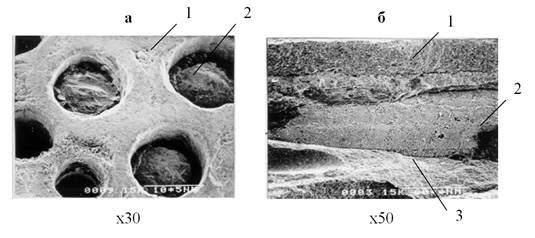

На рисунках 11

и 12 показана реализация метода НРП с использованием каркаса с каналами,

которые пространственно ограничивают рост ДУКМ.

Получается КМ с волокнами из ДУКМ.

Рис. 11. Схематическое изображение

направленного перемещения расплава в сквозных цилиндрических порах:

1 –

огнеупорная емкость; 2 – газоизолирующий слой (гипс CaSO4×2H2O); 3 – расплав

алюминия; 4 – оксидный слой;

5 –

микротрещины; 6 – алюмооксидная заготовка с цилиндрическими каналами; 7 –

прорастающие волокна состава Al/Al2O3(кристаллы).

Рис. 12. Вид структуры материала,

полученного в результате заполнения расплавом

алюминия

цилиндрических каналов в заготовке из Al2O3:

а –

фронтальная поверхность б – продольный излом; 1 – алюмооксидная заготовка;

2 – пористые

волокна состава Al/Al2O3(кристаллы); 3 – граница

волокна.

Достоинства

метода НРП:

1) Отсутствие

усадки получаемых композитных изделий;

2) Позволяет

изготавливать сложнопрофильные, крупногабаритные

изделия;

3) Высокая трещиностойкость и прочность получаемых материалов (σизг = 600-1000

МПа), по удельной жесткости в интервале

температур 20 – 400°С превышают показатели для алюминия, титана и стали.

Газофазные методы осаждения-напыления

Осаждение-напыление

- это газофазные, химические и электрохимические

процессы получения МКМ. Главной технологической особенностью

этих процессов является нанесение на волокна покрытий из матричного материала,

который, заполняя межволоконное пространство, образует матрицу МКМ.

Преимущества

осаждения-напыления:

- отсутствует

разупрочнение волокон, поскольку волокно в процессе формообразования изделий

из МКМ не подвергается воздействию высоких температур

или значительным механическим нагрузкам;

-

исключается возможность

непосредственного нежелательного контакта волокон друг с другом;

- имеется

возможность формообразования полуфабрикатов и изделий сложной геометрической

формы;

- процесс

введения матрицы может быть осуществлен в непрерывном варианте, в том числе в

промышленных масштабах.

Главным недостатком

процессов осаждения-напыления является трудность использования в качестве

матриц сложнолегированных сплавов.

В практике

производства МКМ наибольшее применение получили методы

газотермического (обычно, плазменного) напыления и

электролитического осаждения. Плазменное нанесение покрытий заключается в следующем:

наносимый материал матрицы в виде порошка или проволоки подводится к

плазменной струе, температура которой около 15000°К,

расплавляется и, подхваченный сильным потоком плазмообразующего газа (например,

аргона), направляется к поверхности изделия. Двигаясь с большой скоростью (150

м/с), частицы материала при ударе о поверхность подложки (металлическая фольга)

прочно соединяются с уложенными на ней определенным образом волокнами. Полученный

таким образом МКМ требует дальнейшей обработки давлением

или диффузионной сваркой.

На рис. 13

показаны схемы получения МКМ с использованием метода

плазменного напыления.

Рис. 13. Схемы плазменного напыления монослойных

заготовок (а)

и цилиндрической детали (б):

1 -

плазмотрон; 2 - волокно; 3 - напыляемый материал

Промышленностью серийно

выпускаются плазмотроны УПУ-ЗД (напыление из порошка и проволоки) и

УМП-6 (напыление из порошка).

Принципиальная

схема изготовления МКМ электролитическим осаждением с

использованием непрерывных волокон показана на рис. 14. Волокно перематывается

с катушки на специальную металлическую оправку, служащую катодом. Оправка

частично погружена в электролит и совершает вращательное движение с заданной

скоростью. Анод, изготавливаемый из осаждаемого металла - матрицы, размещается

на определенном расстоянии.

В результате

осаждения материала анода на оправку образуется, как правило, плотный, малопористый

материал, который фактически не требует дальнейшего уплотнения методом

прессования, спекания, прокатки. Правда, при использовании волокон бора или

металлических волокон диаметром 100 мкм и более в процессе формирования МКМ образуется

пористость.

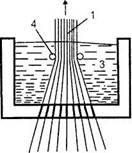

Рис. 14. Схема изготовления МКМ

способом

электролитического осаждения:

1 - источник

питания; 2 - анод; 2 - шпуля с волокном;

4 - ванна с

электролитом; 5 - катод-оправка

В табл.4 представлены

свойства никелевых МКМ, полученных способом

электролитического осаждения.

МКМ можно получить также осаждением из газовой фазы,

методом испарения и конденсации, катодным распылением и другими способами,

которые для формирования МКМ применяются практически очень редко. Эти способы

рассмотрены в специальной литературе.

Таблица 4. Свойства никелевых МКМ

|

Наполнитель

|

Содержание

волокна,

объёмн. %

|

Прочность при

растяжении,

Мпа

|

Модуль

упругости

при

растяжении,

ГПа

|

|

Вольфрамовое волокно,

050... 100 мкм

|

16

20

30

50

|

1050

1190

1160

1640

|

89

175

210

238

|

|

Борное волокно

0…100 мкм

|

15

23

35

42

|

800

840

1120

1310

|

196

210

224

224

|

|

Волокно карбида

кремния

|

20

40

50

|

700

1050

1300

|

210

280

315

|

Области

применения МКМ

МКМ все чаще применяют в таких областях современной

техники, где они должны работать при низких, высоких и сверхвысоких температурах,

в агрессивных средах, при статических, циклических, ударных, вибрационных и

других нагрузках. Наиболее эффективно применение МКМ в таких конструкциях,

особые условия работы которых не допускают применения

традиционных металлических материалов.

В настоящее

время особое внимание уделяется боралюминию как

одному из первых материалов, определяющих возможность применения МКМ в авиационно-космических конструкциях. Например, по зарубежным

данным известно, что применение боралюминия в планере

самолета F-106A (М-2) позволило снизить его массу с 3860 до 2990 кг, т.е. на

23%, и увеличить за счет этого на 115% полезную нагрузку без уменьшения

скорости и дальности полета.

Первый

отечественный МКМ этого типа (ВКА-1) получен с помощью

диффузионной сварки. Предел прочности и модуль упругости боралюминия

ВКА-1 при объемном содержании волокон бора 50% с прочностью волокон 2500 МПа составляют

соответственно 200МПа и 260 ГПа.

Боралюминий практически сохраняет свои высокие прочностные и

упругие свойства до температур 673-773 К. Существенно расширить рабочую

температуру боралюминиевых материалов можно,

используя волокна из борсика (волокна бора с

нанесенным защитным покрытием карбида кремния).

Об

эффективности применения МКМ в авиационной технике

можно судить на примере их использования в конструкции самолета ИЛ-62, что

может обеспечить снижение взлетной массы самолета при сохранении летных характеристик

на 17%, увеличение дальности полета на 15% и увеличение полезной нагрузки на

20%.

Применение боралюминиевых композиций эффективно в космических

летательных аппаратах, узлах конструкций, подвергающихся нагреву, в

герметических кабинах, для элементов жесткости панелей, кожухов, юбок

ракетного двигателя, соединительных отсеков ступеней баллистических ракет.

Легкие МКМ с алюминиевой матрицей, армированной углеродными

высокомодульными волокнами, хотя и обладают пределом прочности немногим выше

предела прочности лучших промышленных алюминиевых сплавов, однако имеют

значительно более высокий модуль упругости (140-160 вместо 70 ГПа) при меньшей

плотности (2300 вместо 2750 кг/м3). Особенно велика разница в

удельной жесткости, которая у углеалюминиевой

композиции в 2,5 раза выше, чем у стандартных сплавов. Углеалюминий

отличается высокой усталостной прочностью, которая находится на уровне

усталостной прочности титана и легированных сталей. Он обладает

также малым коэффициентом температурного расширения при изменении температуры

в интервале 293-673°К.

Указанные свойства дают основание конструкторам использовать материалы

в опытных конструкциях таких высоконагруженных деталей, как корпус и сопловые

лопатки турбин двигателей самолетов, вертолетов и ракет.

Углеродные

волокна используют также в композиции с медными, свинцовыми, цинковыми

матрицами в изделиях различного назначения, Для которых требуется высокая

износостойкость, малый коэффициент трения, высокая электропроводность, хорошая термостабильность и способность сохранять высокие

прочностные и упругие свойства при нагреве. Армирование свинца углеродными

волокнами дает возможность получить МКМ с пределом

прочности и модулем упругости более чем в 10 раз выше, чем у неармированного

свинца. Это позволяет использовать углесвинец как

конструкционный материал для оборудования и аппаратуры, обладающей высокой

стойкостью в агрессивных средах, способностью подавлять звуковые колебания,

поглощать гамма-излучение и выполнять другие функции. Для изготовления подшипников,

работающих без смазки, успешно опробован антифрикционный МКМ

на основе свинца, армированного проволокой из нержавеющей стали или оловянистой бронзы.

Введение

арматуры из вольфрама или молибдена в медную и серебряную матрицу позволяет

получить износостойкие электрические контакты для сверхмощных высоковольтных

выключателей.

МКМ на основе никеля и хрома, армированные нитевидными

кристаллами оксида алюминия А12О3, а также композиции, в

которых матрица изготавливается из жаропрочных сплавов, а арматура - из высокопрочных

тугоплавких волокон, перспективны для изготовления жаропрочных деталей

газотурбинных двигателей.

Области

применения МКМ практически неограниченны. К настоящему

времени работы в области создания конструкций из них вышли далеко за рамки

чисто научных исследований, и в ближайшие годы следует ждать их широкого

внедрения.

Вопросы для самопроверки

- Что называется УУКМ?

-

Достоинства и недостатки УУКМ.

-

Методы изготовления 2D, 3D структур из УУКМА.

-

Какие параметры УУКМ позволяют регулировать их термические и

физико-механические свойства?

-

Перечислите методы пропитки каркасов УУКМ. Какие связующие

используют для пропитки?

-

Области применения УУКМ.

-

В каких случаях для изготовления УУКМ применяют низко- и высокомодульные углеродные

волокна?

- Какие материалы называются металлическими

композиционными материалами (МКМ)?

- Какие армирующие материалы используются при

изготовлении МКМ?

- Какие металлы используют в качестве матриц для МКМ?

- Основные методы получения МКМ.

- Преимущества осаждения-напыления при изготовлении

изделий из МКМ.

- Области применения МКМ.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика

Теория машин и механизмов