Главная

Расчет шпоночных и шлицевых соединений

Задача 1.

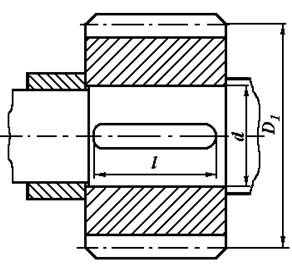

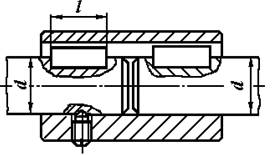

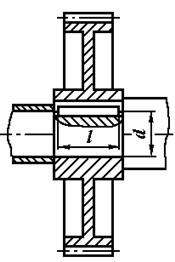

Зубчатое колесо, рассчитанное для передачи окружного

усилия Ft, соединено с валом диаметром d при помощи призматической шпонки (рис.1). Определить необходимую

длину шпонки, если диаметр делительной окружности D1 , материал шестерни и вала - Сталь 40Х, материал

шпонки - сталь Ст 6 (таблица

1).

Рис.1. Шпоночное соединение вала с

колесом

Таблица 1. Исходные данные

для задачи 1

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Ft, кН |

4 |

6 |

8 |

10 |

4,5 |

5,5 |

6,0 |

8,0 |

10,0 |

12,0 |

|

d, мм |

30 |

40 |

30 |

40 |

50 |

60 |

40 |

50 |

50 |

60 |

|

D1,мм |

150 |

160 |

175 |

190 |

200 |

220 |

210 |

250 |

280 |

300 |

Задача 2.

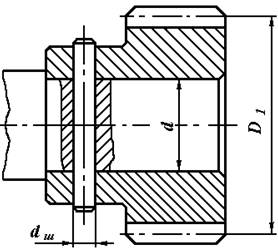

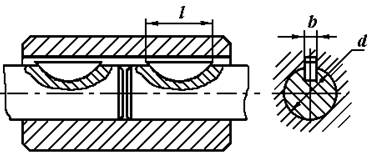

Цилиндрическая

шестерня закреплена на валу при помощи цилиндрического штифта (рис.2). Проверить

штифт на срез, если момент, передаваемый шестерней Т (таблица 2). Материал

штифта - сталь Ст 6.

Рис.2. Штифтовое соединение вала с

шестерней

Таблица 2. Исходные данные

для задачи 2

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Т, Нм |

60 |

65 |

80 |

90 |

100 |

85 |

80 |

70 |

75 |

95 |

|

d, мм |

18 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

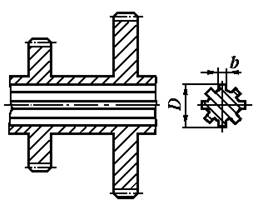

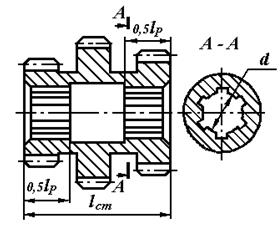

Задача 3.

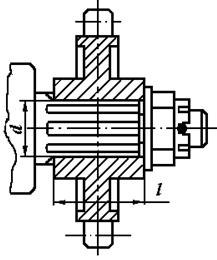

Подобрать

по ГОСТу неподвижное шлицевое соединение шестерни с валом (рис.3) и проверить

ее на прочность. Диаметр вала d и момент Т, передаваемый

валом, приведены в таблице 3.

Рис.3. Шлицевое соединение вала с

шестерней

Таблица 3. Исходные данные

для задачи 3

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Т, Нм |

200 |

220 |

250 |

230 |

260 |

240 |

320 |

300 |

360 |

400 |

|

d, мм |

32 |

36 |

34 |

38 |

40 |

45 |

56 |

48 |

52 |

60 |

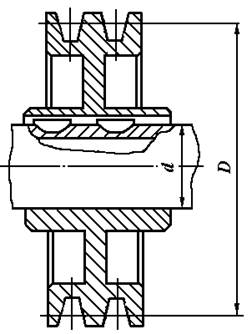

Задача 4.

Подобрать и проверить сегментные

шпонки, с помощью которых передается окружное усилие Ft на шкиве диаметром D, если наружный диаметр вала d (рис.4, таблица 4).

Рис.4. Сегментные шпонки для соединения

вала с шкивом

Таблица 4. Исходные данные

для задачи 4

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

d, мм |

32 |

38 |

30 |

25 |

20 |

28 |

30 |

30 |

25 |

38 |

|

Ft, кН |

1,0 |

1,25 |

1,5 |

1,75 |

2,0 |

2,25 |

2,5 |

2,75 |

3,0 |

3,2 |

|

D, мм |

450 |

400 |

300 |

200 |

100 |

150 |

200 |

250 |

150 |

200 |

Задача 5.

Втулочная

муфта, соединяющая два вала диаметрами d , передает крутящий момент T (таблица

5) с помощью призматических шпонок (рис.5). Из условия равнопрочности

вала и шпонки определить размеры последней. Вал изготавливается из стали Ст 5.

Рис.5. Призматические шпонки для

втулочной муфты

Таблица 5. Исходные данные

для задачи 5

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Т, Нм |

200 |

300 |

350 |

400 |

480 |

520 |

600 |

700 |

800 |

900 |

|

d, мм |

30 |

36 |

38 |

42 |

45 |

50 |

52 |

58 |

50 |

60 |

Задача 6.

Блок шестерен коробки передач посажен на шлицевой вал

с номинальными размерами z×d×D (рис. 6). Материал рабочих поверхностей - Сталь 45,

передаваемый крутящий момент Т (таблица 6).

Выполнить проверочный расчет для шлицевого соединения.

Рис.6. Шлицевое соединение вала с

шестерней

Таблица 6. Исходные данные

для задачи 6

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Т, Нм |

480 |

520 |

560 |

600 |

640 |

680 |

720 |

760 |

800 |

840 |

|

z×d×D |

6×28×34 |

8×32×38 |

8×36×42 |

8×42×48 |

8×46×54 |

8×56×65 |

8×62×72 |

10×72×82 |

10×82×92 |

10×92×102 |

Задача 7.

Подобрать

по ГОСТ сегментные шпонки (рис.7) для гильзовой муфты и проверить ее на

прочность. Диаметр вала d и

момент, передаваемый валом Т, приведены в

таблице 7. Материал шпонки - Сталь 45, ступицы колеса – чугун СЧ 18.

Рис.7. Сегментные шпонки для гильзовой

муфты

Таблица 7. Исходные данные для

задачи 7

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Т, Нм |

40 |

60 |

80 |

100 |

45 |

55 |

60 |

80 |

100 |

120 |

|

d, мм |

16 |

18 |

20 |

22 |

25 |

28 |

30 |

32 |

36 |

38 |

Задача 8.

Зубчатое

колесо закреплено на валу d при помощи

цилиндрической шпонки (штифта) диаметром dШ и длиной lШ (рис.8). При перегрузке передачи шпонка оказалась

срезанной. Определить окружное усилие на колесе диаметром D1 , при

котором произошел срез.

Рис.8. Шпоночное соединение зубчатого

колеса с валом

Таблица 8. Исходные данные

для задачи 8

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

d, мм |

50 |

60 |

60 |

90 |

55 |

35 |

40 |

70 |

80 |

75 |

|

dШ, мм |

8 |

8 |

10 |

12 |

8 |

6 |

6 |

10 |

12 |

10 |

|

D1, мм |

200 |

250 |

300 |

350 |

400 |

450 |

350 |

400 |

450 |

500 |

|

lШ, мм |

25 |

30 |

40 |

36 |

30 |

20 |

25 |

40 |

40 |

30 |

Задача 9.

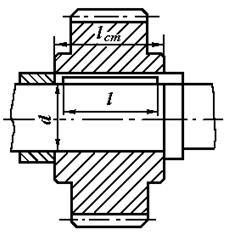

На

выходной вал редуктора с размерами d и l (рис.9, таблица 9) насажена звездочка роликовой цепи.

Подобрать и проверить на прочность шлицевое (эвольвентное)

соединение. Вращающий момент на валу Т. Материал

вала и звездочки – сталь 45.

Рис.9. Шлицевое соединение вала со

звездочкой

Таблица 9. Исходные данные

для задачи 9

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

d, мм |

25 |

30 |

40 |

50 |

45 |

35 |

20 |

55 |

60 |

65 |

|

l, мм |

50 |

50 |

30 |

40 |

30 |

40 |

40 |

50 |

50 |

30 |

|

Т, Нм |

500 |

600 |

700 |

800 |

900 |

800 |

700 |

900 |

800 |

950 |

Задача 10.

Определить

предельный вращающий момент, который может передать призматическая шпонка

длиной l установленная

на валу диаметром d (рис.10,

таблица 10). Шпонка изготовлена - Сталь 45. Материал вала - Сталь 40.

Рис.10. Шпоночное соединение на валу

Таблица 10. Исходные данные

для задачи 10

|

|

Варианты

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

d, мм |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

70 |

75 |

|

l, мм |

32 |

45 |

63 |

70 |

70 |

80 |

100 |

110 |

110 |

125 |

Задача 11.

Зубчатое колесо закреплено на валу при помощи сегментной

шпонки, размеры которой вхhхL (рис.11,

таблица 11). Во время работы шпонка оказалась срезанной. Определить окружное

усилие на колесе, при котором произошел срез шпонки.

Рис.11. Шпоночное соединение зубчатого

колеса с валом

Таблица 11. Исходные данные

для задачи 11

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

в, мм |

6 |

6 |

6 |

6 |

10 |

10 |

10 |

8 |

8 |

8 |

|

h, мм |

9 |

10 |

11 |

15 |

13 |

15 |

16 |

10 |

11 |

16 |

|

L, мм |

21,6 |

24,5 |

27,8 |

37,1 |

31,4 |

37,1 |

43,1 |

24,5 |

27,3 |

43,1 |

|

d1,

мм |

200 |

150 |

220 |

240 |

250 |

260 |

270 |

200 |

150 |

280 |

|

Материал шпонки |

Сталь 45 |

Сталь Ст.3 |

Сталь 60 |

|||||||

Задача 12.

Выбрать по ГОСТу призматическую шпонку со скругленными

торцами для вала диаметром d (таблица

12). Определить размеры пазов, вычертить поперечное сечение вала со шпонкой (в

масштабе 1:1) и дать условное обозначение шпонки по ГОСТу. Определить

минимальную длину шпонки для передачи соединением момента М.

Таблица 12. Исходные данные

для задачи 12

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

d, мм |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

|

M, Нм |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

550 |

600 |

650 |

|

Материал шпонки |

Сталь 45 |

Сталь Ст.3 |

Сталь 50 |

|||||||

Задача 13.

Шестерня соединена с валом призматической шпонкой

(рис.12, таблица 13). Материал шестерни – текстолит марки ПТ-1. Подобрать

размеры шпонки и определить, какую мощность может выдержать шпоночное соединение

при числе оборотов вала «n».

Рис.12. Шпоночное соединение шестерни с

валом

Таблица 13. Исходные данные

для задачи 13

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

В, мм |

25 |

20 |

35 |

30 |

50 |

40 |

60 |

50 |

60 |

50 |

|

d, мм |

20 |

25 |

30 |

35 |

40 |

50 |

60 |

65 |

70 |

75 |

|

n, об/мин |

400 |

500 |

600 |

700 |

800 |

400 |

300 |

250 |

300 |

280 |

Задача 14.

Втулочная

муфта, соединяющая два вала, установлена на сегментных шпонках (рис.13, таблица

14). Подобрать шпонки и определить наибольшую длину втулки. Материал вала и

шпонки Сталь 45.

Рис.13. Сегментные шпонки для втулочной

муфты

Таблица 14. Исходные данные

для задачи 14

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

N, квт |

2 |

3 |

4 |

5 |

6 |

1,5 |

1 |

2,5 |

3,5 |

4,5 |

|

n, об/мин |

300 |

250 |

100 |

200 |

140 |

100 |

200 |

250 |

400 |

300 |

|

d, мм |

25 |

40 |

50 |

60 |

80 |

50 |

30 |

45 |

65 |

70 |

|

Материал втулки |

Сталь Ст.6 |

СЧ 15-32 |

Сталь Ст.3 |

Сталь Ст.2 |

Сталь Ст.6 |

|||||

Задача 15.

Шкив клиноременной передачи соединен с валом клиновой

шпонкой и передает крутящий момент М

(рис.14, таблица 15). Подобрать размеры шпонки и определить необходимую длину

ступицы шкива.

Рис.14. Шпоночное соединение шкива с

валом

Таблица 15. Исходные данные

для задачи 15

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

М, нм |

50 |

100 |

120 |

60 |

70 |

80 |

90 |

40 |

30 |

20 |

|

d, мм |

30 |

45 |

50 |

40 |

60 |

75 |

70 |

25 |

30 |

20 |

|

Материал шкива |

СЧ 15-32 |

Текстолит ПТ-1 |

Сталь Ст.3 |

|||||||

Задача 16.

Шестерня коробки передач установлена на зубчатом

(шлицевом) валике диаметром D (рис.15, таблица 16). Определить число и размер шлицов

и проверить соединение на прочность. Мощность, передаваемая шестерни N, число

оборотов n.

Рис.15. Шлицевое соединение вала с

шестерней

Таблица 16. Исходные данные

для задачи 16

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

N, квт |

10 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

6 |

|

n, об/мин |

400 |

500 |

450 |

60 |

700 |

800 |

900 |

300 |

400 |

200 |

|

D, мм |

30 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

50 |

|

В, мм |

40 |

50 |

50 |

60 |

60 |

70 |

75 |

80 |

90 |

80 |

Задача 17.

Блок

шестерен соединяется с валиком зубчатым (шлицевым) прямобочным

соединением (таблица 17). Передаваемый крутящий момент М, диаметр вала d. Определить необходимую длину ступицы блока шестерен.

Определить, как изменится длина ступицы блока, если перейти от соединения

легкой серии к средней.

Таблица 17. Исходные данные

для задачи 17

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

d, мм |

23 |

32 |

42 |

26 |

28 |

46 |

52 |

56 |

62 |

32 |

|

M, нм |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

1100 |

|

Материал шпонки |

Сталь 45 |

Сталь Ст.3 |

Сталь 40 |

|||||||

Задача 18.

1. Для одного из соединений (рис.16, таблица 18), из

условных расчетов на прочность (при растяжении, сжатии, кручении, срезе и

смятии) определить указанные на схеме размеры и уточнить их в соответствии с ГОСТ

6636–69 (нормальные линейные размеры).

2. Выполнить чертеж соединения на листе формата А4.

Принять: материал сталь, [σ]=100 МПа, [τ]=50 МПа,

[τ]ср=0,8[σ], [σ]см=2[σ].

Таблица 18. Исходные данные

для задачи 18

|

|

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

|

P, кН |

50 |

55 |

60 |

65 |

70 |

57 |

52 |

62 |

45 |

40 |

|

Номер схемы |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

Рис.16

Методические указания к решению задач

Решение задач можно вести в следующем порядке.

1) По диаметру

вала d определить размеры поперечного сечения шпонок или размеры и число зубьев шлицевого

соединения.

2) Допускаемое

напряжение смятия [σсм] определяется пределом текучести σт

и зависит от вида приложенной

нагрузки и характеристик материалов контактирующих деталей. Значение [σсм]

выбирается в расчете на наименее прочный

материал их тех, что находятся в контакте.

Тогда

[σсм]

= σт / [s], (1)

где σт - предел текучести, МПа; [s] - коэффициент

запаса.

При нереверсивной нагрузке, мало изменяющейся по

величине, принимают коэффициент запаса [s] =1,9... 2,3 , а при частых пусках и остановках

- [s] =2,9... 3,5;

при реверсивной нагрузке коэффициент запаса повышают на 30%.

Допускаемые напряжения на срез для шпонок

обычно принимают [τср] = 60… 100 МПа (меньшее значение

принимают при динамических нагрузках).

Для

шлицевых соединений фактические напряжения сильно зависят от

координаты рассматриваемой точки на шлице и поэтому они оказываются значительно

больше средних. Это обстоятельство можно учесть, если уменьшать допускаемые

напряжения, увеличивая при этом коэффициенты запаса. При статической нагрузке

допускаемые напряжения смятия можно принимать [σсм]

= 80… 120 МПа при твердости поверхности шлицев HB ≤ 350 и [σсм] = 120… 200 МПа при твердости поверхности шлицев HB > 350. В случае подвижного соединения допускаемые

напряжения уменьшают в два раза.

3) Проверить

прочность элементов соединения в соответствии с видами разрушения.

а) Призматические шпонки имеют прямоугольное

сечение. Стандарт предусматривает для каждого диаметра вала определенные

размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры b и h принимают

из таблицы Б4 и определяют расчетную длину lР шпонки

![]()

Длину шпонки l = lР + b выбирают из стандартного ряда. Длину ступицы lст назначают на

8...10 мм больше длины шпонки. Если по результатам расчета шпоночного соединения

получают длину ступицы lст ≥1,5d, то вместо шпоночного целесообразнее применить шлицевое

соединение или соединение с натягом.

Причиной разрушения шпоночного соединения,

помимо нормальных пластических деформаций, может быть пластический сдвиг (срез),

вызванный наибольшими касательными напряжениями.

И тогда шпонки проверяют на срез

![]()

Однако если размеры поперечного сечения

шпонки в зависимости от диаметра вала выбираются из нормального ряда, то

выполнять такой расчет нет необходимости, так как условие прочности на срез

выполняется автоматически.

б) Сегментные

шпонки. Размеры сегментных

шпонок рекомендуется выбирать в

соответствии с данными таблицы. Расчет сегментных шпонок проводится в форме проверочного и выполняется по той же методике и по тем же

формулам, что и расчет на сопротивление смятию для призматических шпоночных

соединений.

Тогда

![]()

Проверка соединения на срез осуществляется

по формуле (3), принимая при этом lР = l.

в) Штифтовые

соединения.

Диаметр dШ и

расчетную длину штифта (цилиндрической шпонки) lР в первом приближении принимают по

соотношениям в зависимости от диаметра вала d:

dШ ≈ (0,13… 0,16)d ; lР ≈

(3… 4)dш (5)

и уточняют по

ГОСТ.

-

штифт расположен параллельно оси вращения (рис.8) соединение при этом обеспечивает передачу момента вращения T.

При нагружении внешним

моментом в продольном сечении штифта появляются касательные напряжения, которые

не могут превышать предела текучести при сдвиге.

Условие прочности на сопротивление срезу

для осевого штифтового соединения можно записать как

![]()

Условие отсутствия на поверхности контакта

пластических деформаций (смятия), вызванных нормальными напряжениями,

записывается в виде

По указанным формулам можно определить

длину шпонки, задавшись ее диаметром, или задавшись ее длиной, найти диаметр

шпонки.

-

штифт установлен в радиальном направлении (рис.2).

Здесь каждая поверхность среза представляет собой

круг. Как уже было сказано выше, в момент среза на этих поверхностях действуют

касательные напряжения, равные пределу текучести при сдвиге. Тогда условие

прочности на сопротивление срезу имеет вид

![]()

где i - число поверхностей среза.

в) Шлицевые

соединения.

Смятие и износ рабочих

поверхностей зубьев связаны с одним и тем же параметром – напряжением смятия σсм. Это позволяет

рассматривать σсм как обобщенный критерий

расчета и на смятие и на износ, принимая

при этом [σсм] на основе опыта

эксплуатации подобных конструкций. Такой расчет будет называться упрощенным

расчетом по обобщенному критерию.

При проектировочном расчете шлицевых соединений после

выбора размеров сечения зубьев по стандарту определяют длину зубьев l из

условия прочности по напряжениям смятия

![]()

где KЗ – коэффициент неравномерности распределения нагрузки

между зубьями (зависит от точности изготовления и условий работы), KЗ =

1,1… 1,5.

Геометрические размеры шлица вычисляют в зависимости

от шлицевого соединения. Так для прямобочных шлицев

![]()

для эвольвентных

dm = m·z , h = m. (11)

Если получается, что l > 1,5d , то изменяют размеры, термообработку или принимают

другой вид соединения.

Длину ступицы принимают lст = l + 4... 6

мм и более в зависимости от конструкции соединения.

Примеры

решения задач

Пример

1.

Выбрать по стандарту призматическую шпонку для

соединения шестерни с валом d = 55 мм

(рис.17). Материал шестерни - Сталь 40Х, материал шпонки - Сталь 45, длина

ступицы lст = 72 мм, передаваемый момент T = 500 Нм при постоянной

реверсивной нагрузке.

Рис.17

Решение.

1. Согласно стандарту, на призматические шпонки

выбираем шпонку со следующими размерами: b = 16 мм, h = 10 мм, t1 =

6 мм. Учитывая длину ступицы определяем длину шпонки (см. п. 2, а) l = lст - 10 мм = 62 мм, затем из

стандартного ряда выбираем длину шпонки l = 63 мм;

расчетная длина

lР

= lР - b = 63 – 16 = 47 мм.

Принята «Шпонка 16×10×63 ГОСТ 23360 – 78».

2. Находим допускаемое напряжение смятия. Для материала шпонки

– Сталь 45 (по заданию) σТ

= 290 МПа допускаемый коэффициент запаса прочности [s] = 2,5

[σсм] = σт /

[s] = 290 / 2,5 = 116 МПа.

3. Проверяем соединение на смятие

![]()

Условие прочности выполнено.

Пример

2.

Подобрать шлицевое соединение для блока

шестерен с валом коробки передач (рис.18). Расчетный диаметр вала d = 35 мм,

рабочая длина ступицы блока lp = 65 мм. Соединение передает Т = 200 Нм

при спокойной нагрузке. Материал вала - Сталь 45 (σт =

290 МПа), материал блока зубчатых колес

– Сталь 40Х (σт = 600 МПа).

Рабочие поверхности зубьев закалены (HB≥

350). Блок шестерен переключается не под нагрузкой.

Рис.18

Решение.

1. Выбираем прямобочное

шлицевое соединение как наиболее распространенное. Для закаленных зубьев

принимаем центрирование по внутреннему диаметру.

2. По таблице находим размеры соединения по средней

серии, которая рекомендуется при перемещении ступиц не под нагрузкой. Для

диаметра вала d = 35

мм, z×d×D = 8×36×42 мм; f = 0,4 мм.

3. Для подвижного соединения при спокойной нагрузке

принимаем [σсм] = 80 МПа (см. п. 2).

4. Геометрические размеры шлица вычисляют

по формуле (10)

![]()

![]()

По формуле (9) расчетное условное

напряжение смятия

![]()

что удовлетворяет условию σсм < [σсм].

Пример

3.

Подобрать и проверить на прочность

подвижное шлицевое соединение (шлицы эвольвентные)

вала при передаче момента T = 1,5∙103

Нм;

диаметр вала d = 60 мм.

Рабочие поверхности шлицев подвергнуты специальной термообработке. Принять

длину ступицы шестерни l = 60 мм.

Решение.

1

Для эвольвентных шлицев по таблице

выбираем шлицевое соединение с т = 3 мм (при т =1,5 мм получается

слишком большое число зубьев).

Итак,

d = 60 мм, т =

3 мм, z = 18.

2 Для подвижного соединения при

спокойной нагрузке при зубьях подвергнутых специальной термообработке [σсм]

= 80 МПа.

3

Геометрические размеры шлица вычисляют по формуле (11)

d m = m·z = 3·18 = 54 мм

, h = m = 3 мм.

4 Проверяем соединение на смятие.

![]()

что меньше [σсм].

Пример

4.

На консольную часть вала центробежного

насоса, выполненного из стали 45, насажено колесо зубчатой передачи (Сталь 35) с

помощью штифта (цилиндрической шпонки – см. рис. 19). Штифт (сталь Ст

6) установлен с натягом (напряженное соединение). Определить размеры штифта,

если: мощность P = 10 кВт, частота вращения n = 980 об/мин,

диаметр вала d = 35 мм.

Рис.19

Решение.

1.

Определяем момент, передаваемый валом,

![]()

2. Диаметр dШ и

расчетную длину штифта lР принимают

по соотношениям (5):

dШ ≈ (0,13… 0,16) d = 0,15∙35 = 5,25 мм, принимаем dШ = 6 мм;

lР ≈(3…

4)dШ = 4∙6 = 24 мм,

принимаем lШ = 30 мм.

3. Допускаемые

напряжения смятия (см. п. 2) для Стали 35, как наименее прочной из материалов

соединения, σТ = 260 МПа коэффициент запаса [s] = 3,0; тогда по формуле (1)

[σсм] = 260 / 3 =

87 МПа.

Допускаемые

напряжения среза принимаем [τср] = 80 МПа.

4. Проверяем соединение на смятие по формуле (7)

![]()

5 Условие прочности на срез по формуле (6)

![]()

Принимаем штифт по таблице «Штифт 6×6×30 ГОСТ 3128- 70».

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов