Главная

Лабораторная

работа

Исследование

коэффициента полезного действия зубчатого редуктора

1. Цель работы

- Аналитическое определение коэффициента полезного

действия (КПД) зубчатого редуктора.

- Экспериментальное определение КПД зубчатого

редуктора.

- Сравнение и анализ полученных результатов.

2.

Теоретические положения

Энергия, подводимая к механизму в виде работы ![]() движущих сил и

моментов за цикл установившегося режима, расходуется на совершение полезной

работы

движущих сил и

моментов за цикл установившегося режима, расходуется на совершение полезной

работы ![]() т.е. работы сил

и моментов полезного сопротивления, а также на совершение работы

т.е. работы сил

и моментов полезного сопротивления, а также на совершение работы ![]() , связанной с преодолением сил трения в кинематических

парах и сил сопротивления среды:

, связанной с преодолением сил трения в кинематических

парах и сил сопротивления среды: ![]() . Значения

. Значения ![]() и

и ![]() подставляются в

это и последующие уравнения по абсолютной величине. Механическим коэффициентом полезного действия называется отношение

подставляются в

это и последующие уравнения по абсолютной величине. Механическим коэффициентом полезного действия называется отношение

![]()

Таким образом, КПД показывает, какая доля механической

энергии, подведенной к машине, полезно расходуется на совершение той работы,

для которой машина создана, т.е. является важной характеристикой механизма машин.

Так как потери на трение неизбежны, то всегда ![]() . В уравнении (1) вместо работ

. В уравнении (1) вместо работ ![]() и

и ![]() , совершаемых за цикл, можно подставлять средние за

цикл значения соответствующих мощностей:

, совершаемых за цикл, можно подставлять средние за

цикл значения соответствующих мощностей:

![]()

Редуктор -

это зубчатый (в т.ч. червячный) механизм, предназначенный для уменьшения

угловой скорости выходного вала по отношению к входному.

Отношение

угловой скорости на входе ![]() к угловой скорости на выходе

к угловой скорости на выходе ![]() называют передаточным отношением редуктора:

называют передаточным отношением редуктора:

![]()

Для редуктора уравнение (2)

принимает вид

![]()

Здесь Т2 и Т1

– средние значения вращающих моментов на выходном (момент сил сопротивления) и

входном (момент движущих сил) валах редуктора.

Экспериментальное определение КПД основано на

измерении значений Т2 и Т1 и расчете η по формуле (4).

При исследовании КПД редуктора факторами, т.е. параметрами системы которые оказывают

влияние на измеряемую величину и

могут целенаправленно изменяться в процессе эксперимента, являются момент

сопротивления Т2 на выходном валу и частота вращения

входного вала редуктора n1.

Основным путем повышения КПД редукторов является

уменьшение потерь мощности, как-то: использование более современных систем

смазки, исключающих потери на перемешивание и разбрызгивание масла; установка

гидродинамических подшипников; проектирование редукторов с наиболее

оптимальными параметрами передачи.

КПД всей установки определяется из выражения

![]()

где ![]() – КПД зубчатого

редуктора;

– КПД зубчатого

редуктора;

![]() – КПД опор

электродвигателя,

– КПД опор

электродвигателя, ![]() ;

;

![]() – КПД

муфты,

– КПД

муфты, ![]() ;

;

![]() – КПД опор

тормоза,

– КПД опор

тормоза, ![]() .

.

Общий КПД зубчатого многоступенчатого редуктора

определяется по формуле:

![]()

где ![]() – КПД зубчатого

зацепления при среднем качестве изготовления при периодической смазке,

– КПД зубчатого

зацепления при среднем качестве изготовления при периодической смазке, ![]() ;

;

![]() – КПД пары

подшипников зависит от конструкции их, качества сборки, способа нагружения и

приближенно принимается

– КПД пары

подшипников зависит от конструкции их, качества сборки, способа нагружения и

приближенно принимается ![]() (для пары

подшипников качения) и

(для пары

подшипников качения) и ![]() (для пары

подшипников скольжения);

(для пары

подшипников скольжения);

![]() – КПД,

учитывающий потери на разбрызгивание и перемешивание масла приближенно

принимается

– КПД,

учитывающий потери на разбрызгивание и перемешивание масла приближенно

принимается ![]() = 0,96;

= 0,96;

k – число

пар подшипников;

n – число

пар зубчатых колес.

3.

Описание объекта исследования, приборов и инструментов

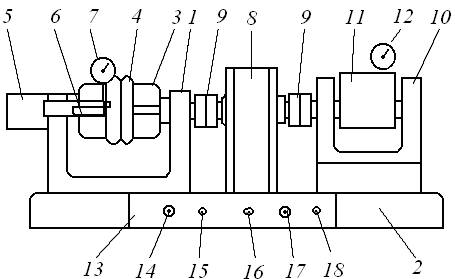

Данная лабораторная работа выполняется на установке ДП-3А,

позволяющей экспериментально определить КПД зубчатого редуктора. Установка

ДП-3А (рисунок 1) смонтирована на литом металлическом основании

2 и состоит из узла электродвигателя

3 (источник механической энергии)

с тахометром 5, нагрузочного устройства 11

(потребитель энергии), испытуемого редуктора 8 и

упругих муфт 9.

Рис.1. Принципиальная схема

установки ДП-3А

Нагрузочное устройство 11 представляет собой магнитный

порошковый тормоз, имитирующий рабочую нагрузку редуктора. Статор нагрузочного

устройства представляет собой электромагнит, в магнитный зазор которого помещен

полый цилиндр с валиком (ротор нагрузочного устройства). Внутренняя полость

нагрузочного устройства заполнена массой, представляющей собой смесь

карбонильного порошка с минеральным маслом.

Два регулятора: потенциометры 15 и 18 позволяют

регулировать частоту вращения вала электродвигателя и величину тормозного

момента нагрузочного устройства соответственно. Частоту вращения контролируют с

помощью тахометра 5.

Величины вращающих моментов на валах электродвигателя

и тормоза определяют посредством устройств, включающих в себя плоскую

пружину 6 и индикаторы часового

типа 7,

12. Опоры 1 и

10 на подшипниках качения

обеспечивают возможность поворота статора и ротора (и у двигателя, и у тормоза)

относительно основания.

Таким образом, при подаче электрического тока

(включить тумблер 14, загорается

сигнальная лампа 16) в обмотку статора

электродвигателя 3 ротор получает момент вращения, а статор –

реактивный момент, равный моменту вращения и направленный в противоположную

сторону. При этом статор под действием реактивного момента отклоняется (балансирный электродвигатель)

от первоначального положения в зависимости от величины тормозного

момента на ведомом валу редуктора T2. Эти угловые перемещения корпуса статора

электродвигателя измеряют числом делений П1, на которое отклоняется

стрелка индикатора 7.

Соответственно при подаче электрического тока (включить тумблер 17) в обмотку электромагнита магнитная смесь

оказывает сопротивление вращению ротора, т.е. создает тормозной момент на

выходном валу редуктора, регистрируемый аналогичным устройством (индикатор 12), показывающим величину деформации (число делений П2).

Пружины измерительных приборов предварительно

тарируют. Их деформации пропорциональны величинам вращающих моментов на валу

электродвигателя Т1 и

выходном валу редуктора T2, т.е.

величинам момента сил движущих и момента сил сопротивления (тормозного).

Редуктор 8 состоит из шести одинаковых пар зубчатых

колес, установленных на шарикоподшипниковых опорах в корпусе.

Кинематическая схема установки ДП 3А представлена на

рисунке 2, а основные параметры установки приведены в таблице 1.

Таблица 1. Техническая характеристика установки

|

Наименование параметра |

Буквенное

обозначение величины |

Значение |

|

Количество

пар прямозубых цилиндрических колес в редукторе |

n |

6 |

|

Передаточное

число редуктора |

u |

25 |

|

Модуль

передачи, мм |

m |

1 |

|

Номинальный

момент на валу электродвигателя, Нмм |

Т1 |

200 |

|

Тормозной

момент на валу тормоза, Нмм |

Т2 |

до 3000 |

|

Число

оборотов вала электродвигателя, об/мин |

n1 |

1000 |

Рис. 2. Кинематическая схема

установки ДП-3А

1 - электродвигатель; 2 –

муфта; 3 – редуктор; 4 – тормоз.

4.

Методика проведения исследований и обработка результатов

4.1

Экспериментальное значение КПД зубчатого редуктора определяется по

формуле:

![]()

где Т2

– момент сил сопротивления (вращающий момент на валу тормоза), Нмм;

Т1 – момент

сил движущих (вращающий момент на валу электродвигателя), Нмм;

u –

передаточное число зубчатого редуктора;

![]() – КПД упругой

муфты;

– КПД упругой

муфты; ![]() = 0,99;

= 0,99;

![]() – КПД

подшипников опор, на которых установлены электродвигатель и тормоз;

– КПД

подшипников опор, на которых установлены электродвигатель и тормоз; ![]() = 0,99.

= 0,99.

4.2. Экспериментальные испытания предполагают

измерение вращающего момента на валу электродвигателя при заданной скорости

вращения. При этом на выходном валу редуктора последовательно создают

определенные тормозные моменты по соответствующим показаниям индикатора 12.

Во время включения электродвигателя тумблером 14

(рисунок 1) статор электродвигателя поддерживать

рукой для предотвращения удара по пружине.

Включить тормоз тумблером 17, после этого стрелки индикаторов

устанавливаются на ноль.

При помощи потенциометра 15

установить на тахометре требуемое число оборотов вала двигателя,

например – 200 (таблица 2).

Потенциометром 18 на выходном валу редуктора создаются

тормозные моменты Т2,

соответствующие показаниям индикатора

12.

Зафиксировать показания индикатора 7, чтобы определить вращающий момент на валу

электродвигателя Т1.

После каждой серии измерений на одну скорость,

потенциометры 15 и 18 выводятся в крайнее против часовой стрелки положение.

Таблица 2. Рекомендуемая программа испытаний

|

Частота вращения n1 вала электродвигателя,

об/мин |

Показания индикатора 12, П2 |

|

200, 350, 550, 700 |

120, 135, 150, 165, 180, 195 |

|

850, 1000 |

100, 105, 120, 135, 150, 160 |

4.3. Изменяя нагрузку на тормозе потенциометром 18 и

на двигателе потенциометром 15 (см. рисунок 1) при неизменной скорости

вращения двигателя записать пять показаний индикатора 7 и 12 (П1

и П2) в таблицу 3.

Таблица 3. Результаты испытаний

|

Число оборотов вала электродвигателя, n1, об/мин |

Показания индикатора 7 П1 |

Вращающий момент на валу электродвигателя,

Нмм |

Показания индикатора 12 П2 |

Вращающий момент на валу тормоза,

|

КПД экспериментальный, формула (7) |

|

|

|

|

|

|

|

4.4. Повторить пункты

4.2 и 4.3 при

числе оборотов двигателя 200, 350, 550, 700, 850, 1000 об/мин.

4.5. Определить вращающие моменты на валах

электродвигателя и тормоза:

![]() , Нмм,

, Нмм,

![]() Нмм,

Нмм,

где K1

и K2 – коэффициенты пропорциональности

(тарировочные):

K1 = 2,64 Нмм/дел;

K1

= 25,6 Нмм/дел;

П1 и П2 – показания индикаторов 7

и 12 соответственно.

4.6. Определить по формуле (7)

экспериментальный коэффициент полезного действия зубчатого редуктора.

4.7. Определить по формуле (6)

экспериментальный коэффициент полезного действия зубчатого редуктора.

4.8. Построить графики зависимости ![]() для различных частот вращения вала

электродвигателя.

для различных частот вращения вала

электродвигателя.

5.

Содержание и оформление отчета

5.1 Титульный

лист.

5.2 Цель

работы.

5.3

Кинематическая схема установки.

5.4 Результаты

испытаний: таблица 3; графики

зависимости ![]() .

.

5.5 Выводы по

лабораторной работе.

6.

Вопросы для самоконтроля

1. Какова цель

данной лабораторной работы?

2. Дайте

определение понятия «механический коэффициент полезного действия».

3. Чем вызвано

определение понятия КПД?

4. Каково

назначение редуктора?

5. От каких

параметров зависит КПД установки и редуктора?

6. Расскажите

устройство лабораторной установки ДП-3А.

7. Каков

принцип работы установки ДП-3А?

8. Как

производится нагружение зубчатого редуктора?

9. Принцип

работы нагрузочного устройства установки ДП-3А.

10. Как

определяется общий КПД зубчатой передачи расчетным путем?

11. Как

определяется КПД редуктора экспериментально?

12. Нарисовать

схему зубчатого шестиступенчатого редуктора.

13. Что такое

балансирный электродвигатель?

14. Порядок

проведения испытаний на установке ДП-3А.

15. Назовите

пути повышения КПД редуктора.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов