Главная

Лабораторная

работа

Детали

машин общего назначения

1. Цель работы

-

Изучение основных видов деталей машин.

-

Знакомство с классификацией и назначением деталей машин.

-

Знакомство с условными обозначениями деталей машин в кинематических схемах.

2.

Теоретические положения

2.1. Общие сведения

Машины состоят из деталей. Деталью принято

называть элемент конструкции, изготовленный из материала одной марки без

применения операций сборки.

Число деталей в сложных машинах может достигать

десятков и сотен тысяч. Некоторые совокупности совместно работающих деталей

объединяются в отдельную конструкцию – сборочную единицу.

Сборочная единица (узел) – совокупность деталей,

соединенных на предприятии-изготовителе сборочными операциями (завинчиванием,

сваркой и т.п.) и предназначенных для совместной работы.

Многие детали и узлы различных машин похожи, имеют

одинаковые функциональные назначения и применяют почти во всех машинах – их

называют деталями общего назначения.

Ниже приведена классификация

деталей машин (по назначению).

2.2. Классификация

деталей машин

2.2.1. Соединение

деталей машин

Для выполнения своих функций

детали машин соответствующим образом соединяются между собой. При этом детали

образуют подвижные (различного рода шарниры, подшипники, зацепления и др.) и

неподвижные (болтовые, сварные, шпоночные и др.) соединения. Наличие подвижных

соединений в машине обеспечивает относительное

перемещение деталей, предусмотренное её кинематической схемой, таким образом,

взаимное положение между соединяемыми деталями может изменяться во время

работы. При неподвижных соединениях взаимное расположение соединяемых деталей и

узлов остается неизменным. Неподвижные соединения позволяют расчленить машину

на узлы и детали для того, чтобы упростить производство, облегчить сборку,

ремонт, транспортировку и т.п.

Детали соединений образуют

наиболее распространенную группу деталей машин; работоспособностью соединений,

как показывает практика, определяется надежность конструкции в целом. В

машиностроении термин "соединение" принято относить только к

неподвижным соединениям деталей машин.

По форме сопрягаемых

поверхностей различают плоское, цилиндрическое, коническое, сферическое,

винтовое соединения.

Соединения по признаку

возможности разборки делят на разъемные и неразъемные.

2.2.1.1.

Разъемные соединения разбираются без разрушения

деталей. К этому типу относятся резьбовые,

шпоночные, штифтовые, зубчатые (шлицевые) и

др. соединения.

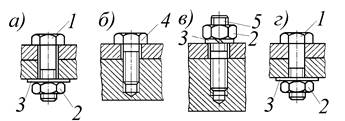

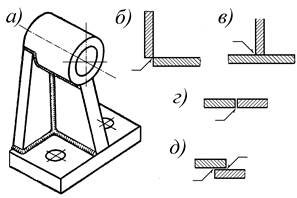

Рис.1. Резьбовые соединения

Резьбовыми называют такие соединения

(рисунок 1), в которых сопряженные детали соединяются с помощью резьбы или резьбовых крепежных деталей (болты, обычные

и специальные гайки, винты, шпильки и др.)

Болт 1 представляет собой стержень с резьбой для гайки на одном

конце и головкой на другом (рисунок 1, а). За головку болт вращают или,

наоборот, удерживают от вращения при соединении деталей. Между гайкой 2 и

соединяемыми деталями, как показано на рисунке 1, ставят шайбу 3.

Шайба – диск с отверстием,

подкладывается под гайку или, головку болта для увеличения опорной поверхности.

Это позволяет предотвратить повреждение детали вращающейся гайкой.

Винт 4 – это стержень обычно с головкой на одном конце и резьбой на другом

конце, которым он ввинчивается в резьбовое отверстие одной из соединяемых

деталей (рисунок 1, б).

Шпилька 5 представляет собой стержень,

имеющий резьбу с обоих концов. При соединении шпилькой её ввёртывают в одну из

скрепляемых деталей, а на другой конец шпильки навинчивают гайку (рисунок

1, в).

Гайка 2 – это деталь с резьбовым отверстием, навинчиваемая на болт (рисунок

1, а)

или на шпильку (рисунок 1, в) и служащая для замыкания скрепляемых

с помощью болта или шпильки деталей соединения.

Соединение болтом применяют для

деталей сравнительно малой толщины, а также при многократной разборке и сборке

соединений. Возможны варианты установки болтов с зазором (рисунок 1, а)

и без зазора (рисунок 1, г) между болтом и соединяемыми деталями.

При большой толщине соединяемых деталей предпочтительны соединения с помощью

шпилек. Из всех видов соединений, применяемых в машиностроении, резьбовые –

самые распространенные. До 60% деталей имеют резьбу, так как

они наиболее надежны и удобны для сборки и разборки, имеют небольшие габариты и

возможность фиксированного зажима в любом положении, просты в изготовлении.

В нашей стране и за рубежом

существуют стандарты на наиболее распространенные виды резьбовых крепежных

деталей.

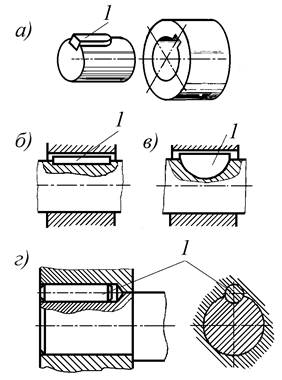

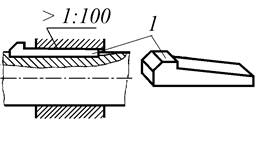

Шпоночным

называют соединение зацеплением с помощью шпонки двух соосных цилиндрических

(конических) деталей (рисунок 2, 3, 4). Шпонкой 1 называют деталь в виде

призматического (рисунок 2, б,

в), круглого (рисунок 2, г)

или клинового (рисунок 3) стержня, устанавливаемого в пазах вала и ступицы и

препятствующего относительному повороту или сдвигу этих деталей. Шпонки

преимущественно применяют для взаимного соединения и передачи вращающего момента от вала к

ступице и наоборот.

Рис.2. Шпоночные соединения

Шпоночные соединения делятся на две группы:

ненапряженные и напряженные. Ненапряженные соединения осуществляются

призматическими и сегментными шпонками (рисунок 2, б, в),

которые не вызывают деформации ступицы и вала при сборке. Напряженные

соединения осуществляются клиновыми (рисунок 3) и круглыми шпонками (штифтами

рисунок 2, г), устанавливаемыми с натягом и вызывающими деформацию вала и

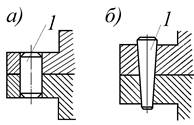

ступицы при сборке. Применяют также штифты для точной ориентации одной детали

относительно другой (рисунок 4).

Шпонки этих типов

регламентированы, их размеры выбирают по стандартам.

Рис.3. Клиновые шпонки

Рис.4. Штифты

Достоинства этих соединений

состоят в простоте конструкции, невысокой стоимости изготовления, удобстве

сборки и разборки. Однако канавки для шпонок существенно снижают прочность

вала, так как создают значительную концентрацию напряжений.

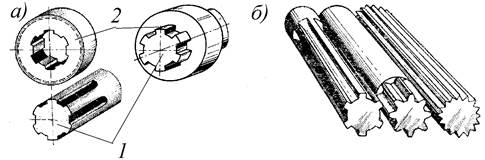

Зубчатое (шлицевое) соединение

условно можно рассматривать как многошпоночное, у которого шпонки, называемые

шлицами (зубьями), выполнены как одно целое с валом 1 и

они входят в соответствующие пазы ступицы

2 детали (рисунок 5, а).

В шлицевом соединении профиль сечения зубьев

имеет прямоугольную, эвольвентную или

треугольную форму (рисунок 5, б). Шлицевые

соединения по сравнению со шпоночными имеют некоторые

преимущества: возможность передачи больших вращающих моментов в связи с большей

поверхностью контакта соединяемых деталей, лучшее центрирование ступицы на

валу, удобство сборки и разборки, большая усталостная прочность вала.

Недостаток шлицевых соединений –

высокая трудоемкость и стоимость их изготовления.

Все размеры зубчатых (шлицевых) соединений, а также допуски на

них стандартизованы.

Рис.5. Шлицевые соединения

2.2.1.2.

Неразъемные соединения – это соединения, при разборке

которых элементы, связывающие их, разрушаются, и тем самым становятся

непригодны для дальнейшей работы. К соединениям такого типа относятся: заклепочные, сварные, прессовые,

клеевые и др.

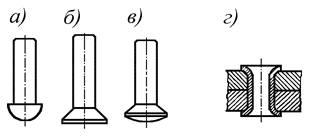

Заклёпки представляют собой

сплошной или полый цилиндрический стержень (рисунок 6). Заклепочные

соединения образуются постановкой заклепок в совмещенные отверстия соединяемых деталей

и последующей расклепкой их. Геометрические размеры заклепок стандартизованы. Основные типы заклепок, различаемых по форме головок, изображены на

рисунке 6; а – с полукруглой головкой; б – с потайной; в –

с полупотайной; г – трубчатая.

Рис.6. Типы заклепок

Заклёпочные соединения применяют для изделий из

листового, полосового материала или профильного проката при небольшой толщине

соединяемых деталей; для скрепления деталей из разных материалов; деталей из

материалов, не допускающих нагрева или несвариваемых;

в конструкциях, работающих в условиях ударных или вибрационных нагрузок

(авиация, водный транспорт, металлоконструкции мостов и т.д.). Заклёпочные

соединения вытесняются более экономичными и технологичными сварными и клеевыми

соединениями, так как отверстия под заклёпки ослабляют сечения деталей на 10 – 20%, а трудоёмкость изготовления и масса

клёпаной конструкции обычно больше.

Заклёпки изготавливают из низкоуглеродистых сталей,

цветных металлов или их сплавов. При выборе материалов желательно, чтобы

коэффициенты линейного расширения заклёпок и соединяемых деталей были примерно

равными.

Сварные соединения – это неразъемные

соединения (рисунок 7, а), основанные на

использовании сил молекулярного

сцепления между частями свариваемых деталей при их нагревании или пластическом

деформировании. Сварные соединения являются наиболее совершенными неразъемными

соединениями, так как лучше других приближают составные детали к целым и позволяют

изготовлять детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена

до прочности деталей из целого металла. Освоена сварка всех конструкционных

сталей, цветных сплавов и пластмасс. Замена клепаных конструкций сварными уменьшает их массу до 25%, а замена литых

конструкций сварными экономит до 30% и более металла. Высокая

производительность сварочного процесса и хорошее качество соединений обеспечили

широкое распространение сварки в технике. Основные недостатки: наличие

остаточных напряжений из-за неоднородности нагрева и охлаждения; возможность

коробления деталей при сваривании; возможность существования скрытых

(невидимых) дефектов (трещин, непроваров), снижающих

прочность соединений.

В зависимости от расположения

соединяемых частей различают следующие виды сварных соединений: угловые

(рисунок 7, б), тавровые (рисунок 7, в), стыковые (рисунок 7, г), нахлесточные

(рисунок 7, д).

Условные изображения

и обозначения швов сварных соединений стандартизованы.

Рис.7. Сварные

соединения

2.2.2. Передачи

вращательного движения

Механические устройства,

применяемые для передачи энергии от её источника к потребителю на расстояние,

обычно, с изменением угловой скорости или вида движения, называют механическими

передачами. В технике наиболее распространено вращательное движение,

поэтому передачи для преобразования этого движения применяются весьма широко.

Преобразование скорости вращательного движения

сопровождается изменением вращающего момента.

Применение передач связано с тем,

что стандартные двигатели с целью снижения массы, габаритов и стоимости

выполняют быстроходными с узким диапазоном регулирования скорости, а

исполнительные органы должны иметь малые скорости, причем часто требуется

разветвление потоков энергии и одновременная передача движения с различными

параметрами к нескольким исполнительным органам.

Кроме основной функции передачи движения, они

обеспечивают:

- согласование угловых скоростей исполнительных

органов машины и двигателя;

- регулирование и реверсирование (изменение

направления) скорости исполнительного органа машины при постоянной угловой

скорости двигателя;

- преобразование вращательного движения двигателя в

поступательное или другое движение

исполнительного органа;

- приведение в движение нескольких исполнительных

органов (с различными скоростями движения) от одного двигателя.

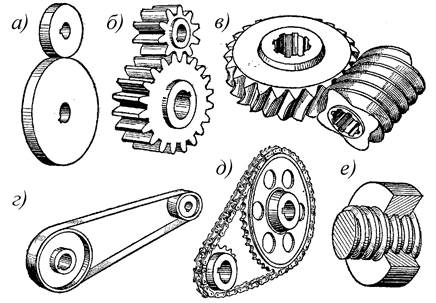

Механические передачи по

физическим условиям передачи движения различают:

передачи на основе

зацепления (зубчатые, рисунок 8, б; червячные, рисунок 8, в;

цепные, рисунок 8, д; винт-гайка, рисунок 8, е; зубчато-ременные, рисунок 12, е);

передачи трением, передающие энергию за

счет трения, вызываемого прижатием одного катка к другому (фрикционные

передачи, рисунок 8, а) или начальным натяжением ремня

(ременные передачи, рисунок 8, г).

Рис.8. Механические передачи

В зубчатых передачах

усилие от одного элемента сцепляющейся пары к другому передается посредством

зубьев, последовательно вступающих в зацепление. Зубчатая передача состоит из

двух колес или колеса и рейки с зубьями. Зубчатое колесо с меньшим числом

зубьев называют шестерней, с большим числом зубьев – колесом

(рисунок 8, б). Термин “зубчатое

колесо” является общим.

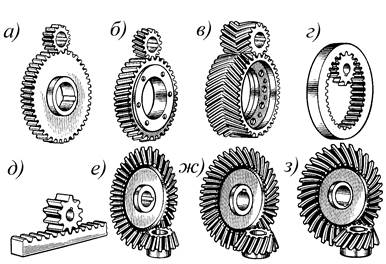

Зубчатые

передачи (рисунок 9) можно классифицировать по многим признакам,

например: по расположению осей валов (с параллельными, пересекающимися,

скрещивающимися осями, соосные); по условиям

работы (закрытые – работающие в масляной ванне и открытые – работающие

всухую или смазываемые периодически); по числу ступеней

(одноступенчатые, многоступенчатые); по

взаимному расположению колес (с внешним и внутренним зацеплением); по

изменению частоты вращения валов (понижающие – редукторы, повышающие –

мультипликаторы); по форме поверхности, на которой нарезаны зубья (цилиндрические,

конические); по окружной скорости колес (тихоходные – при скорости до 3 м/с, среднескоростные – при скорости до 15 м/с, быстроходные - при скорости выше 15 м/с); по расположению зубьев относительно образующей колеса (прямозубые, косозубые,

шевронные, с криволинейными зубьями); по форме профиля зуба (эвольвентные, круговые, циклоидальные); по

характеру движения валов (неподвижные и подвижные оси – планетарные

передачи).

Для преобразования вращательного

движения в поступательное служат: передача винт-гайка

и разновидность зубчатой – реечная передача (рисунок 9, д).

Рейка представляет собой колесо бесконечно большого диаметра.

Рис.9. Зубчатые передачи

Открытые зубчатые передачи

применяются редко, только в закрытых, относительно чистых помещениях, или же

при небольших скоростях. Наибольшее распространение

нашли зубчатые передачи, закрытые в корпусе – редукторы (сравните англ. reduce

– уменьшать, сокращать); т.е. понизители

скорости.

Основными преимуществами

зубчатых передач в сравнении с другими видами механических передач являются:

малые габариты, высокий кпд, большая

долговечность и надежность, постоянство передаточного отношения, возможность применения

в широком диапазоне скоростей, моментов, мощностей.

Недостатки: повышенные

требования к точности изготовления и монтажа, шум при больших скоростях.

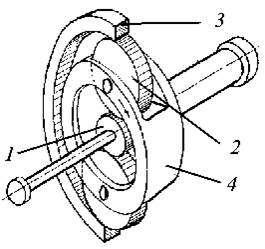

Планетарной называется передача, имеющая колеса с

перемещающимися геометрическими осями. Простейшая планетарная зубчатая передача

(рисунок 10) состоит из центрального вращающегося колеса 1 с

неподвижной геометрической осью; сателлитов

2, оси которых перемещаются; неподвижного колеса 3 с

внутренними зубьями; вращающегося водила

4, на котором установлены сателлиты.

Рис.10. Планетарная передача

Ведущим в планетарной передаче

может быть либо центральное колесо, либо водило.

Достоинства: малая

масса и габариты конструкции, возможность получения больших передаточных чисел

(до 1000 и более), а также способность

распределять мощность на несколько потоков. Недостатки: повышенные

требования к точности изготовления и сборки конструкции, а также сравнительно низкий к.п.д. Планетарные передачи широко применяют в

машиностроении и приборостроении.

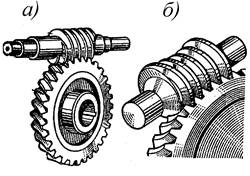

Червячная передача относится к

зубчато-винтовым передачам (рисунок 11).

Винтом является червяк, а зубчатым колесом – червячное колесо.

Преимущество червячной передачи перед винтовой

зубчатой проявляется в том, что начальный

контакт звеньев происходит по линии, а не в точке. Червячная передача относится

к передачам с перекрещивающимися осями валов. Угол перекрещивания обычно равен

90°. Зубья червячного колеса имеют

дуговую форму. Это способствует большему охвату червяка и увеличению, соответственно,

линии контакта.

Различают два основных типа

червячных передач: цилиндрические червячные передачи (цилиндрический

червяк) (рисунок 11, а) и глобоидные

червячные передачи (глобоидный червяк) (рисунок

11, б).

Рис.11. Червячные передачи

Глобоидный червяк имеет большую

поверхность контакта с зубьями червячного

колеса, т.к. число зубьев колеса и витков червяка, находящихся в зацеплении,

больше по сравнению с цилиндрическим червяком, то и

несущая способность ее значительно выше (в 1,5… 4 раза). Однако глобоидные червячные передачи требуют повышенной точности изготовления и

монтажа.

Ведущим

звеном червячной передачи в большинстве случаев является червяк, ведомым – червячное колесо.

Червячные передачи широко

применяют в приборостроении, подъемно-транспортном оборудовании, транспортных

машинах, также в металлорежущих станках.

К основным преимуществам

червячных передач можно отнести: компактность конструкции, бесшумность и

плавность работы, возможность получения очень большого передаточного

числа в одной сцепляющейся паре (до 1000).

К недостаткам большинства

червячных передач относится: повышенная стоимость, большие потери на трение и

соответственно низкий кпд, необходимость использования дорогостоящих

антифрикционных цветных металлов.

Цепной называют передачу

зацеплением с помощью цепи. На ведущем и ведомом валах передачи устанавливаются

звездочки (рисунок 8, д), которые огибаются гибкой связью –

цепью.

Движение в передаче осуществляется за счет зацепления

зубьев звездочек, имеющих специальную форму, с шарнирами цепи. Последние

состоят из чередующихся наружных и внутренних пластин, соединенных валиками с

надетыми на них втулками. Для уменьшения трения и износа на втулки с зазором

надеваются ролики, такие цепи – приводные роликовые обозначаются ПР.

Цепные передачи широко

применяются в приводах роботов, транспортных и

сельскохозяйственных машин, различных станков, где

возникает необходимость осуществления передачи между параллельными валами при

сравнительно большом расстоянии между ними (до 8 м), а также приводить в

движение одной цепью несколько валов. Цепная передача компактнее ременной, может работать при больших нагрузках без

проскальзывания. В ней меньше нагруженность валов, так как предварительное натяжение цепи

незначительно. Цепная передача имеет высокий кпд

(до 0,98).

К недостаткам можно отнести:

сравнительно быстрое изнашивание шарниров и, как следствие, удлинение цепи,

приводящее к нарушению зацепления; повышенные вибрации и шум при работе.

Передачей винт-гайка называется механическая

передача, состоящая из винта и гайки

(рисунок 8, е) и предназначенная для преобразования вращательного движения в поступательное или наоборот. В зависимости от назначения

винты этих передач делят на ходовые (винты металлорежущих станков, приборов) и

грузовые (винты домкратов, прессов). Широкое применение таких передач в

современных машинах определяется тем, что при простой и компактной конструкции

удается осуществить медленные и точные перемещения. Также к достоинствам можно

отнести большую нагрузочную способность, плавность и бесшумность работы.

Недостатки заключаются в значительном трении в резьбовой паре, вызывающем

повышенный её износ и сравнительно низкий КПД (около 0,7).

В винтовых передачах обычно используется

трапецеидальная резьба, в домкратах и винтовых прессах – упорная.

Ременная передача состоит из двух шкивов и охватывающего

их ремня (рисунок 12, а). Вращение ведущего шкива 1

преобразуется во вращение ведомого

2, благодаря трению между ремнем

3 и шкивами. Трение обычно обеспечивается предварительным натяжением ремня за счет

регулирования межосевого расстояния.

В зависимости от профиля сечения

ремня различают плоскоременную (рисунок

12, б),

клиноременную (рисунок 12, в),

поликлиноременную (рисунок

12, г),

круглоременную (рисунок 12, д) передачи.

Разновидностью ременной передачи является зубчатоременная (рисунок 12, е), передающая усилие за счет зацепления ремня со шкивами.

Зубчатые ремни (рисунок 12, е) имеют тянущий элемент в виде

металлического троса, находящегося в резиновой или пластмассовой основе. Для

повышения износостойкости зубья покрывают нейлоновой или другой тканью. Зубчато–ременные передачи лишены основного недостатка

стандартных ременных передач – проскальзывание ремня и шкива, то есть они имеют

постоянное передаточное отношение. Движение в таких передачах осуществляется за

счет зацепления зубьев ремня с зубьями шкивов. Ременные передачи широко

применяются в машинах легкой и текстильной промышленности.

Рис.12. Ременные передачи

В настоящее время ременная

передача применяется почти во всех отраслях машиностроения. Она используется там,

где валы расположены на значительном расстоянии друг от друга или высокие

скорости не позволяют применить другие виды передач. Мощность современных

передач не превышает 50 кВт.

Основные преимущества ременных

передач: плавность, бесшумность, малая стоимость, возможность передачи движения

на большие расстояния.

К недостаткам относятся: значительные габариты, необходимость постоянного

натяжения ремней и малая их долговечность, большие нагрузки на валы.

Фрикционная передача состоит из двух

соприкасающихся между собой тел вращения, где вращение одного преобразуется во

вращение другого за счет сил трения. Необходимая сила трения возникает за счет

прижимающей силы (рисунок 8, а).

Фрикционные передачи применяются редко. Их область применения ограничена кинематическими

цепями приборов, где требуется плавность движения, бесшумность, простота

конструкции.

К недостаткам этих передач относится: сравнительно

низкий КПД (0,8… 0,9), неравномерный износ тел

качения, большие нагрузки на валы, необходимость применения специальных

прижимных устройств.

Рис.12.1. Условные обозначения передач на кинематических

схемах: а – цилиндрическая зубчатая передача; б – цилиндрические передачи

соответственно с прямыми, косыми и тангенциальными

зубьями; в - цилиндрическая зубчатая передача с

внутренним зацеплением;

г – зубчато-реечная передача; д – коническая зубчатая передача;

е – конические передачи соответственно с прямыми тангенциальными и круговыми

зубьями;

ж - червячная передача; з - цепная передача; к

- передача винт–гайка; л - ременная передача

2.2.3. Детали,

обеспечивающие вращательное движение

2.2.3.1 Валы и оси

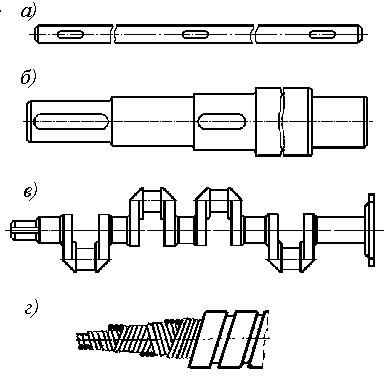

Валы – детали, предназначенные для

передачи крутящего момента вдоль своей оси и для поддержания вращающихся

деталей. Валы вращаются на подшипниках. Кроме

крутящих моментов, валы подвержены действию изгибающих моментов и поперечных

сил. По форме геометрической оси валы бывают прямые (рисунок 13, а, б),

коленчатые (рисунок 13, в) и гибкие (рисунок 13, г).

Простейшие прямые валы имеют форму тел вращения. На рисунке 13

показаны гладкий (а)

и ступенчатый (б)

прямые валы. Ступенчатые валы являются наиболее распространенными.

Изготовление ступеней на валу связано с закреплением деталей в осевом положении

или с возможностью монтажа. Для уменьшения массы или для размещения внутри

других деталей валы иногда делают с каналом по оси; в отличии

от сплошных такие валы называют полыми. Однако они дороже сплошных

из-за технологической сложности изготовления, поэтому они применяются

ограниченно.

Рис.13. Валы

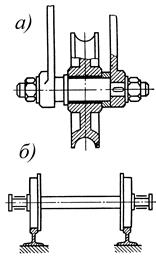

Оси – детали, которые служат для поддержания

вращающихся деталей и не передают крутящий момент. Оси могут быть вращающиеся и

неподвижные (рисунок 14). Примером

вращающихся осей могут служить оси железнодорожного подвижного состава (рисунок

14, б),

примером невращающихся – оси блоков грузоподъемных

машин (рисунок 14, а), оси передних колес автомобиля.

Рис.14. Оси

Из определений видно, что при

работе валы всегда вращаются и испытывают деформации кручения или изгиба и

кручения, а оси – только деформацию изгиба.

Оси и валы в основном

изготавливают из углеродистых и легированных конструкционных сталей, т.к. они

отличаются высокой прочностью и хорошей обрабатываемостью на станках.

Тяжелонагруженые валы сложной формы

изготавливают из модифицированного или высокопрочного чугуна.

2.2.3.2 Опоры валов

и осей

Устройства, предназначенные для поддержания движущихся деталей и

обеспечения определенного вида движения деталей, называют направляющими.

Направляющие для вращательного

движения называют опорами. Понятие “опора” охватывает два звена –

цапфу и подшипник. Цапфой называют часть вала или оси, опирающуюся на

подшипник.

Точность и надежность работы

механизмов и машин во многом зависит от качества опор.

Подшипники –

устройства, поддерживающие валы и оси, - воспринимают радиальные и осевые

нагрузки, приложенные к валу, и передают их на корпус. Кроме того, подшипник

обеспечивает фиксацию вала в определенном положении. Помимо валов и осей подшипники могут

поддерживать детали, вращающиеся вокруг осей

или валов, например, шкивы,

шестерни и т.п.

По виду трения подшипники делят

на подшипники скольжения и качения.

В подшипниках скольжения

опорный участок вала (цапфа) скользит по поверхности подшипника (рисунок 15).

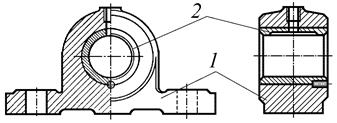

Рис.15. Подшипники скольжения

Подшипники скольжения появились

значительно раньше опор качения – при создании простейших машин. В современном машиностроении

подшипники скольжения используют только там, где применение их является

предпочтительным. Например, для подшипников особо тяжелых валов (для которых

подшипники качения не изготовляют), если необходимо иметь разъемные подшипники

(для коленчатых валов) и т.п.

Подшипники скольжения (см.

рисунок 15) состоят из двух основных элементов: корпуса 1 и вкладыша 2. Вкладыш, являющийся рабочим элементом, выполняется из

антифрикционного материала (бронза, латунь, баббит, специальный чугун, пластмасса). Он находится в непосредственном соприкосновении с цапфой

вала и воспринимает от неё нагрузки. Корпус, который может быть разъемным и

неразъемным, предназначен для размещения вкладыша и восприятия нагрузок.

Достоинства подшипников

скольжения – незначительные размеры в радиальном направлении; простота

устройства, изготовления и монтажа; низкая стоимость; малая чувствительность к

ударам и толчкам; бесшумность работы. К недостаткам следует отнести:

значительные потери на трение, сложность системы смазки, высокие требования к

смазке.

В современном машиностроении

чаще используют подшипники качения.

В них трение скольжения заменяется трением качения посредством установки тел качения между опорными поверхностями

подшипника и вала.

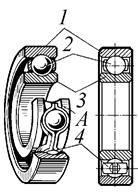

Подшипник качения (рисунок 16) –

это готовый узел, который в большинстве

случаев состоит из наружного 1 и внутреннего 3 колец с углублениями – дорожками

качения А,

тел качения 2 (шариков или роликов) и сепаратора 4, направляющего и

удерживающего тела качения. В некоторых типах подшипников для уменьшения

габаритов одно или оба кольца отсутствуют, а иногда отсутствует сепаратор

(игольчатые).

Рис.16. Подшипник качения

Достоинства подшипников качения:

малые потери на трение и незначительный нагрев, малый расход смазки, небольшие

габариты в осевом направлении, невысокая стоимость (массовое производство) и

высокая степень взаимозаменяемости. К недостаткам опор качения можно отнести

увеличенные габариты в радиальном направлении, чувствительность к ударным и

вибрационным нагрузкам, некоторый шум в работе и сложность монтажа.

Все подшипники качения

стандартизованы и в массовых количествах выпускаются специализированными

заводами.

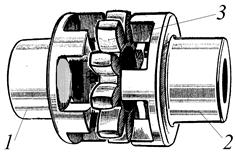

2.2.3.3 Муфты механические

Муфтами называют устройства,

предназначенные для соединения валов или

других вращающихся деталей в целях передачи вращающего момента без изменения

его значения и направления. Потребность в соединении валов связана с тем, что

большинство машин компонуют из узлов (сборочных единиц) и механизмов с входными

и выходными валами, кинематическая и силовая связь между которыми выполняется с

помощью муфт. Как правило, валы, соединяемые муфтой, расположены соосно, реже –

под некоторым углом (карданные).

Соединение валов, с целью передачи

вращающего момента – основное назначение муфты. Однако обычно муфты выполняют

одну или несколько дополнительных функций: обеспечивают включение и выключение

исполнительного механизма машины при работающем двигателе (управляемые

сцепные); предохраняют машину от аварий при перегрузках (предохранительные);

уменьшают динамические нагрузки, поглощают толчки и вибрации соединяемых валов

и передач (упругие); компенсируют монтажные неточности и деформации

геометрических осей валов (компенсирующие). Нерасщепляемые (глухие) муфты

используют для соединения отдельных частей длинных (составных) валов, в этом

случае вал работает как целый.

В общем случае муфта (рисунок

17) состоит из ведущей 1 и ведомой

2 полумуфт и соединительных элементов 3. В качестве соединительного элемента

используют твердые (жесткие или упругие) тела.

Большинство муфт, применяемых в

машиностроении, стандартизовано или нормализовано.

Рис.17. Муфта

2.2.4. Кинематические и

силовые соотношения в механических передачах

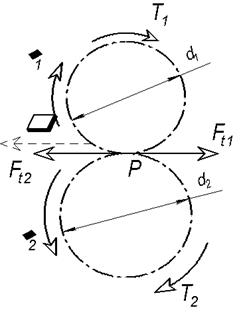

В любой механической передаче звено, передающее

вращающий (крутящий) момент, называется ведущим, и параметры, относящиеся к

нему, отмечаются индексом 1; а звено, приводимое в движение от ведущего –

ведомое, и параметры, относящиеся к нему, отмечаются индексом 2 (рис. 18).

Контакт ведущего звена с ведомым происходит в точке Р (для

зубчатой передачи это полюс зацепления).

Рис.18. Механическая

передача

Кинематические соотношения механических передач

- Угловые скорости ω1 ведущего звена 1 и ω2 ведомого

звена 2;

- Частоты вращения n1 ведущего

звена и n2 ведомого

звена

![]()

- Передаточные отношения передачи

![]()

- Передаточные числа передачи

![]()

где Z1 , Z2 – числа зубьев соответственно ведущего и ведомого

звеньев передачи.

- Передаточное число машины (привода), состоящей из

нескольких передач, равно произведению передаточных чисел передач, входящих в

машину Uм=U1∙U2∙U3….

- Окружная скорость звеньев равна

![]()

- Угловая скорость ведущего звена ω1 и

передаточное отношение передачи i являются основными кинематическими параметрами

передачи, остальные – дополнительными.

Силовые соотношения механических передач

- Мощности соответственно ведущего P1 и

ведомого P2 звеньев, кВт.

- Коэффициент полезного действия (КПД) передачи ![]()

- КПД машины (привода), состоящий из нескольких

передач, равно произведению КПД всех элементов (передач, подшипников, муфт и

т.д.), входящих в машину ηм=η1×η2×η3×……

- Определение мощности ведомого звена передачи Р2 через мощность ведущего звена передачи P2=P1∙ηn,

где ηn -

КПД передачи.

Силы, вызывающая

вращение звеньев (или сопротивление вращению) и направленные по касательной к

траектории точек их приложения Р – окружные силы Ft. Связь между этими силами, окружной

скоростью v и мощностью Р,

определяется зависимостью P=Ft∙v

[кВт].

Окружная сила Ft связана с

крутящим моментом Т, передаваемым звеном вращения,

соотношением

![]()

Без учета сил

трения окружные силы на ведущем Ft1 и ведомом Ft2 звеньях равны и противоположно

направлены

Ft1= -Ft2

[Н].

Крутящие моменты

Т и мощности Р, передаваемые звеньями передачи,

связаны зависимостью

![]()

3. Описание объекта исследования, приборов и

оборудования

Для проведения

лабораторной работы используются реальные объекты: детали машин и сборочные

единицы (болты, гайки, шпонки, подшипники, редукторы и т.д.), макеты передач.

4. Методика проведения

эксперимента и обработка результатов

Студенты, под

руководством и при непосредственном участии преподавателя, знакомятся с

деталями машин общего назначения согласно классификации. Используя при этом

натурные образцы, макеты, лабораторные установки и плакаты. Преподаватель

выдает студенту какую-либо деталь для эскизирования, при необходимости мерительный инструмент.

5. Содержание и

оформление отчета

5.1 Титульный лист.

5.2 Цель работы.

5.3 Описание, составленное по данному

методическому руководству, в котором надо представить названия, характеристики,

назначение, рисунки деталей, соединений и схемы передач в соответствии с

условными обозначениями по ГОСТ 2.770-68 , приведенные в приложении А.

5.4 Эскиз детали или сборочной единицы, по

усмотрению преподавателя.

6. Вопросы для самоконтроля

1. В чем

отличие детали от сборочной единицы?

2. Какие типы

соединений используют в машиностроении?

3. Какие

соединения относят к разъемным (неразъемным)?

4. Какие детали

используются в резьбовых соединениях и их назначение?

5. Каковы

достоинства резьбовых соединений?

6. Какие

соединения используют для передачи вращающего момента?

7. Какие виды шпонок Вы знаете?

8. Каковы

достоинства и недостатки шпоночных соединений?

9. Какой

профиль могут иметь зубья шлицевого соединения?

10. Почему

некоторые виды соединений называют неразъемными?

11. Какими

достоинствами обладают заклепочные соединения?

12. Каковы

преимущества и недостатки сварных соединений?

13. Каковы

основные виды сварных соединений?

14. Какое

устройство называют механической передачей?

15. За счет

чего передаётся движение в механических передачах?

16. Как

называются детали зубчатых передач?

17. Какие

передачи используют для преобразования параметров движения между параллельными валами

(непараллельными валами)?

18. В чём заключается

особенности работы планетарной передачи и её преимущества и недостатки?

19. Какими достоинствами

обладают зубчатые передачи?

20. Каковы достоинства червячных передач?

21. Какие передачи используют

гибкую связь?

22. Какие разновидности ременных

передач существуют?

23. В чем заключаются

преимущества ременных передач перед цепными?

24. Какие передачи за счет сил

трения Вы знаете?

25. Для чего предназначены валы

и оси, и в чем их отличие?

26. Каким силовым воздействиям

подвержены валы, а каким оси?

27. Какие виды валов бывают в

зависимости от формы геометрической оси?

28. Что называют опорой, а что

представляет собой подшипник?

29. Из каких деталей состоит

подшипник скольжения?

30. Каковы достоинства

подшипников скольжения?

31. Из каких деталей состоят

подшипники качения?

32. Почему подшипник скольжения

используются реже подшипников качения?

33. Чем принципиально отличаются

подшипники скольжения от подшипников качения?

34. Из каких элементов состоит

механическая муфта?

35. С какой целью используют

механические муфты?

Приложение А (справочное)

Обозначения

условные графические в схемах. Элементы кинематики (ГОСТ 2.770-68)

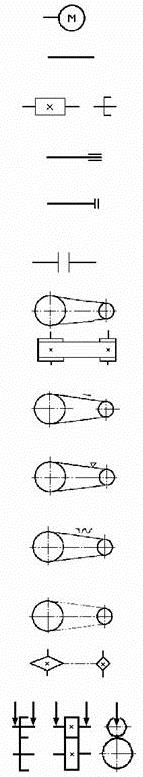

|

Двигатель Вал, ось Неподвижное

соединение детали с валом, осью Подшипники скольжения и качения на валу (без уточнения

типа): - радиальный - упорный Муфта. Общее обозначение без уточнения типа Передача ремнем без

уточнения типа ремня Передача плоским ремнем Передача клиновидным ремнем Передача зубчатым ремнем Передача цепью общее

обозначение без уточнения типа цепи Фрикционная передача с цилиндрическими роликами |

|

|

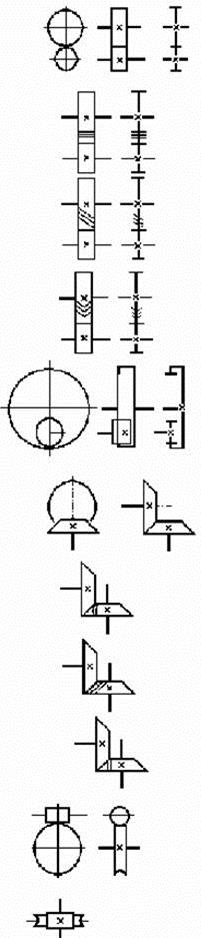

Передачи зубчатые

(цилиндрические) внешнее

зацепление (общее обозначение без уточнения типа зубьев) то же, с прямыми, косыми и шевронными зубьями то же, внутреннее

зацепление Передачи зубчатые с пересекающимися валами и конические

общее обозначение без уточнения типа зубьев то же, с прямыми,

спиральными и круговыми зубьями Передачи червячные с цилиндрическим червяком |

|

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов