Главная

Лабораторная

работа

Определение

момента трения в подшипниках качения

1. Цель работы

- Определение момента трения в подшипниках качения.

- Определение приведенного коэффициента трения в

подшипниках качения.

2. Теоретические

положения

Основным источником потерь в подшипниках качения

является сопротивление перекатыванию тел качения по беговым дорожкам колец,

зависящее от нагрузки на подшипник, его размеров, свойств материалов деталей

подшипников и т.п.

Кроме того, потери вызываются трением тел качения о

сепаратор, трением деталей подшипника о смазку, гидравлическим сопротивлением в

смазке и т.п.

Определение составляющих суммарных потерь

затруднительно. В настоящей работе определяется суммарный момент сил трения. Основная

составляющая потерь в подшипнике, зависящая от чистого качения, определяется по

уравнению

![]()

где fк –

коэффициент трения качения, мм; например, для шарика из закаленной стали,

перекатывающегося по стальной закаленной поверхности, fк = 0,01 мм;

Fr – радиальная нагрузка на подшипник, Н;

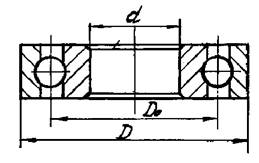

D0 – диаметр расположения центров тел качения, мм;

dш – диаметр шариков, ![]() , мм;

, мм;

d – посадочный диаметр внутреннего кольца подшипника,

мм.

Числовой коэффициент в формуле (1):

![]()

где Fir – радиальная

нагрузка, действующая на отдельный шарик.

Суммарный момент сил трения Mт1 в

подшипнике, учитывающий совокупность всех потерь, определяется по формуле

![]()

где fпр – условный

приведенный коэффициент трения при определении суммарного момента сил трения.

Очевидно, Mтк < Mт1,

поскольку в Mтк учитываются потери только на перекатывание. Mтк,

приведенный к посадочной поверхности внутреннего кольца, можно определить по

уравнению

![]()

Приравнивая

формулы (1) и (3), получим

![]()

Из

(2) получаем

![]()

где

Mт1 – суммарный момент сил

сопротивления вращению одного подшипника, полученный при измерении:

![]()

где Mт – суммарный момент трения в четырех подшипниках,

отсчитываемый по шкале 8 (см. рис. 1)

в Нм.

В настоящей работе изложена методика определения Mт1 для

радиальных однорядных шарикоподшипников, поэтому для опытов необходимо

использовать головки с подшипниками 208 и 308.

Необходимые для выполнения работы размеры этих

подшипников приведены в табл. 1 отчета.

3.

Основные правила по технике безопасности

- Включение установки производить

с разрешения преподавателя.

- Нагружение подшипников производить при неработающей

установке.

- Для предупреждения падения

испытательной головки при нагружении подшипников прижимать ее в осевом

направлении (от себя) до упора.

- После окончания работы установку отключить от сети.

- Трубку, соединяющую камеру подшипников со шприцем

для подачи масла, и термометр НЕ ТРОГАТЬ!

4.

Описание установки

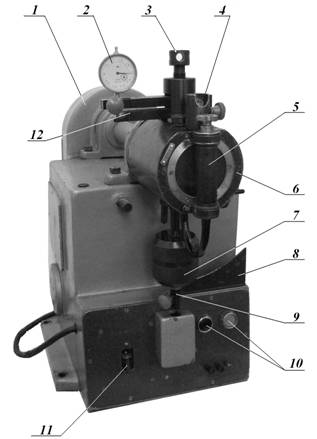

Опытное определение момента трения МТ в подшипниках и

определение приведенного коэффициента трения fпр производится на установке ДМ 28, (рис.1).

Асинхронный электродвигатель

через клиноременную передачу 1 с трехступенчатыми шкивами осуществляет вращение вала и

четырех испытуемых подшипников, заключенных в головке 6. Частота вращения подшипников n =

970, 1880 и 2860 мин-1. Пуск электродвигателя производится с помощью

выключателя 10, смонтированного на корпусе установки.

Суммарный момент Мт

в четырех подшипниках отсчитывается по шкале 8, градуированной в Нм. На установке предусмотрено измерение Мт методом тензометрирования

с помощью пружины и наклеенного на нее проволочного датчика.

Рис.1. Установка ДМ28: 1 – клиноременная передача (закрыта кожухом); 2 – индикатор;

3 – винт нагружения подшипников; 4 – место установки термометра; 5 – шприц; 6 – головка испытательная;

7 – груз; 8 –

шкала; 9 – маятник; 10 – кнопки включения-выключения электродвигателя;

11 –

тумблер включения сети; 12 – скоба динамометрическая

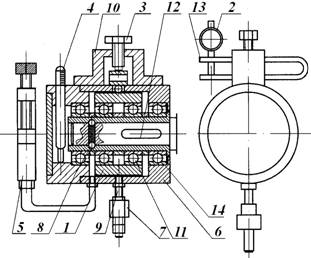

На рис. 2 показана испытательная головка. Она состоит

из корпуса 6, в котором смонтированы

два крайних подшипника 14 и средние

подшипники 11, маятника 9, груза 7, шприца 5 и термометра 4 для измерения температуры масла.

Средние подшипники установлены в обойме 1.

Рис. 2. Испытательная головка: 1 – обойма наружная; 2 –

индикатор; 3 – винт нагружения подшипников;

4 – термометр; 5 –

шприц; 6 – корпус головки; 7 – груз; 8 –

подпружинные шарики; 9 – маятник; 10 – скоба;

11 – подшипники средние; 12 – вал приводной; 13 –

скоба динамометрическая; 14 – подшипники крайние

Внутренние кольца испытуемых подшипников посажены на

втулке, которая установлена на приводном валу 12 и фиксируется в осевом направлении подпружиненными шариками 8.

Нагружение исследуемых

подшипников производится винтом 3,

ввернутым в скобу 10. Величина

нагрузки устанавливается с помощью протарированной динамометрической скобы 13 и индикатора 12.

Положение груза 7 на маятнике регулируется с целью

ограничения отклонения маятника при измерении разных по величине моментов.

5. Методика проведения

испытаний и обработка результатов

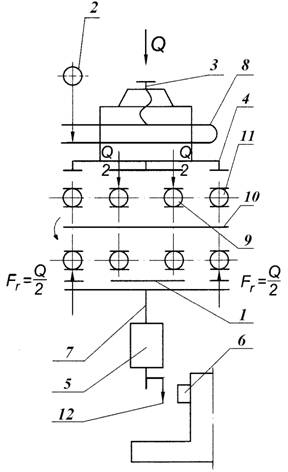

1) Вычертить в отчете упрощенную

схему, показанную на рис.3. Дать краткое

описание испытательной головки.

2) Шприцем 5

(см. рис. 2) заполнить испытательную головку маслом до полного погружения в

масло нижнего тела качения.

3) Нагрузить подшипники

посредством винта 3 (см. рис. 2) усилием 12000 Н.

4) Включить установку и прогреть испытательную головку

до температуры 40…50 °С.

5) Выключить установку и снять нагрузку до нуля.

Рис.3. Упрощенная схема испытательной головки: 1 – обойма наружная; 2 – индикатор;

3 – винт нагружения подшипников; 4 – корпус головки; 5 –

груз; 6 – шкала; 7 – маятник;

8 – скоба динамометрическая; 9 – подшипники средние; 10

– вал приводной;

11 – подшипники крайние; 12 – стрелка – указатель

6) При нагрузке «нуль» включить установку, снять

показание со шкалы 8 (см. рис. 1) и

занести в табл. 2 отчета, затем последовательно нагружать силами 1000, 3000,

6000, 9000, 12000 Н и заносить значения момента трения в табл. 2.

Нагружение подшипников производить при выключенной установке.

7) По данным табл. 2 отчета построить график.

8) Снять нагрузку до нуля.

9) Шприцем 5 удалить смазку из подшипниковой камеры.

10) Выполнить действия, указанные в п. 6, данные

занести в табл. 3.

11) По данным табл. 3 отчета построить график ![]() .

.

12) По формуле (5) определить приведенный коэффициент

трения fПР при разных уровнях масла и соответствующих им Mт1 и построить график зависимости этого коэффициента от

нагрузки ![]() .

.

Кривые зависимости ![]() . по пп. 8, 12 выполнить на одном поле графика. То же

сделать и для

. по пп. 8, 12 выполнить на одном поле графика. То же

сделать и для ![]() ..

..

6.

Содержание и оформление отчета

6.1 Титульный лист.

6.2 Цель работы.

6.3 Кинематическая схема установки.

Таблица 1. Основные параметры подшипники

|

Параметры

подшипника |

208 |

308 |

|

Диаметр

отверстия d,

мм |

40 |

40 |

|

Наружный

диаметр D, мм |

80 |

90 |

|

Диаметр по центрам тел качения D0, мм |

60 |

65 |

|

Диаметр

тела качения dш, мм |

12,7 |

15,08 |

Таблица 2. Значения Мт при полном погружении нижнего тела качения в масло

|

Нагрузка Q, Н |

0 |

1000 |

3000 |

6000 |

9000 |

12000 |

|

Число делений индикатора |

0 |

15 |

45 |

90 |

135 |

180 |

|

Суммарный момент четырех подшипников Мт |

|

|

|

|

|

|

|

Нагрузка на один подшипник

|

0 |

500 |

1500 |

3000 |

4500 |

6000 |

|

Момент трения для одного подшипника

|

|

|

|

|

|

|

|

Приведенный коэффициент трения

|

|

|

|

|

|

|

Таблица 3. Значения Мт при смазке, удаленной из подшипниковой камеры

|

Нагрузка Q, Н |

0 |

1000 |

3000 |

6000 |

9000 |

12000 |

|

Число делений индикатора |

0 |

15 |

45 |

90 |

135 |

180 |

|

Суммарный момент четырех подшипников Мт |

|

|

|

|

|

|

|

Нагрузка на один подшипник

|

0 |

500 |

1500 |

3000 |

4500 |

6000 |

|

Момент трения для одного подшипника

|

|

|

|

|

|

|

|

Приведенный коэффициент трения

|

|

|

|

|

|

|

График зависимости суммарного момента трения от

нагрузки для одного подшипника

(1 – при

полном погружении нижнего тела качения в масло, 2 – при удаленной

смазке)

|

MT1, Нмм Fr, Н |

График зависимости приведенного коэффициента трения fпр от нагрузки

(1 – при

полном погружении нижнего тела качения в масло, 2 – при удаленной

смазке)

|

fпр, Нмм Fr, Н |

7.

Вопросы для самоконтроля

1. От чего зависит сопротивление вращению подшипника?

2. Как изменится момент трения в подшипнике с

изменением нагрузки?

3. Как изменяется приведенный коэффициент трения в

подшипнике с изменением нагрузки?

4. Как изменяются моменты трения и приведенный

коэффициент трения от уровня заполнения подшипниковой камеры маслом?

5. По формуле (4) определить fкпр и сравнить его с fпр, полученными при испытании.

6. Выполнить эскизы основных типов подшипников и дать

им краткую характеристику (шариковый радиальный однорядный, шариковый

радиальный сферический двухрядный, роликовый радиальный с короткими

цилиндрическими роликами, роликовый сферический двухрядный, роликовый

радиальный игольчатый, шариковый радиально-упорный однорядный, шариковый

упорный однорядный, роликовый конический однорядный).

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов