Главная

Лабораторная

работа

Изучение

конструкций муфт

1.

Цель работы

Изучение конструкций муфт,

определение основных характеристик.

2.

Оборудование и инструменты

Модели муфт, штангенциркуль, металлическая линейка.

3.

Основные сведения о муфтах

Приводными муфтами (обычно просто муфтами) называются

устройства, служащие для кинематической и силовой связи валов в приводах машин

и механизмов. Муфты передают с одного вала на другой вращающий момент без

изменения его величины и направления, а также компенсируют монтажные неточности

и деформации геометрических осей валов, разъединяют и соединяют валы без

остановки двигателя, предохраняют машину от поломок в аварийных режимах, в

некоторых случаях поглощают толчки и вибрации, ограничивают частоту вращения.

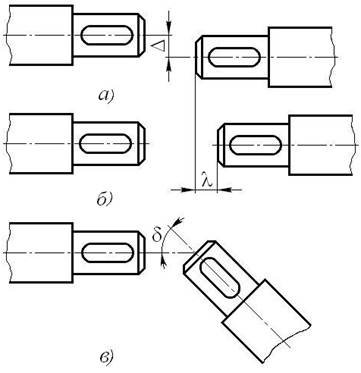

Возможные погрешности при монтаже валов (несоосность

валов) показаны на рисунке 1.

Рис.1. Несоосность валов

На рисунке 1,а

показано - радиальное смещение ![]() ;

;

на рисунке 1,б

– осевое смещение λ;

на рисунке 1,в

– угловое смещение δ.

Указанные погрешности могут существовать одновременно.

По принципу действия муфты подразделяют на четыре

класса:

1) нерасцепляемые (не допускающие разъединения валов

при работе машины);

2) управляемые (допускающие возможность управления

муфтой);

3) самодействующие (автоматически срабатывающие в

результате изменения заданного режима работы);

4) прочие (все муфты, не входящие в первые три

класса).

Классы муфт (кроме четвертого) подразделяют на группы

– механические, гидродинамические, электромагнитные;

подгруппы – жесткие, компенсирующие, упругие,

предохранительные, обгонные и др.;

виды – фрикционные, с разрушаемым элементом и др.;

конструктивное исполнение - кулачковые, шариковые,

зубчатые, фланцевые, втулочно-пальцевые и др.

В общем случае муфта состоит из ведущей и ведомой

полумуфт и соединительных элементов. В механических муфтах в качестве

соединительного элемента используют твердые (жесткие или упругие) тела. В

гидродинамических муфтах функции соединительного элемента выполняет жидкость, в

электромагнитных – электромагнитное поле.

Если в процессе эксплуатации приводимых установок не

нарушается соосность валов, то последние можно соединять жесткими муфтами –

фланцевыми, втулочными, продольно-свертными.

Если соосность валов нарушена, то выбирают жесткие

компенсирующие муфты – расширительные кулачковые муфты, кулачково-дисковые,

зубчатые, цепные и т.д.

Опасные перегрузки могут быть ослаблены введением в

привод предохранительных муфт – кулачковые, шариковые, фрикционные (конические

или дисковые) муфты. Предохранительные муфты автоматически размыкают передачу

при достижении моментом предельного значения. Частые пуски и остановки машин

без выключения двигателя осуществляются с помощью фрикционных, дисковых муфт.

При передаче момента в одном направлении применяют

обгонные муфты (муфты свободного хода). Наиболее распространены роликовые

обгонные муфты.

При проектировании муфт задача сводится к подбору

муфты по нормалям и стандартам. Основным показателем при подборе муфты является

диаметр соединяемых валов, а при проверке – вращающий момент, частота вращения.

3.1

Муфта упругая втулочно-пальцевая

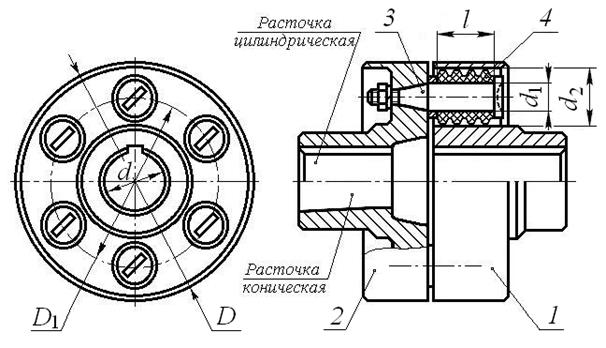

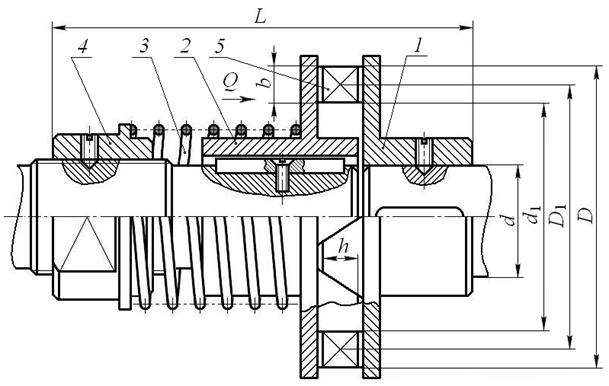

Муфта упругая втулочно-пальцевая (МУВП) состоит из

двух полумуфт 1 и 2 (см. рисунок 2), насаженных на концы валов с натягом на

призматических шпонках. В одной полумуфте на конических хвостовиках закрепляют

пальцы 3 с надетыми на них резиновыми гофрированными втулками 4. Эти резиновые

втулки входят в цилиндрические отверстия полумуфты 2.

Муфта компенсирует неточности установки валов: в

осевом направлении смещение допускается в пределах λ = (1-5, max 15)

мм; радиальные смещения валов допускаются в пределах ∆ = (0,2-0,6) мм в

зависимости от размеров муфты; угол перекоса валов δ должен быть не более

10.

Полумуфту изготавливают из чугуна марки СЧ 21-40,

сталь 30, 35Л, пальцы – сталь 45, втулка – резина с пределом прочности при

растяжении не ниже 8,0 МПа.

Для проверки прочности рассчитывают пальцы на изгиб, а

резину по напряжениям смятия на поверхности контакта втулок с пальцами.

Считается, что все пальцы нагружены одинаково, а

напряжение смятия распределено равномерно по длине втулки

Проверка прочности пальцев на изгиб выполняется по

выражению

![]()

а прочность резиновых втулок по следующему выражению

![]()

где Т - крутящий момент, передаваемый

муфтой, Нмм;

k -

коэффициент динамичности, принимается k=(1,25-4,0);

d1 - диаметр пальца

муфты под резиновой втулкой или

резиновыми кольцами, мм;

l - длина резиновой втулки, мм;

z - число

пальцев;

D1 - диаметр окружности расположения центров пальцев,

муфты, мм;

![]() - допускаемое

напряжение изгиба для материала пальцев, МПа,

- допускаемое

напряжение изгиба для материала пальцев, МПа,

![]() =(60-80), МПа.

=(60-80), МПа.

![]() - допускаемое

напряжение смятия материала втулок, МПа,

- допускаемое

напряжение смятия материала втулок, МПа,

![]() =(1,8-2,0), МПа.

=(1,8-2,0), МПа.

Рис.2. Муфта упругая втулочно-пальцевая

3.2. Муфта с резиновой звездочкой

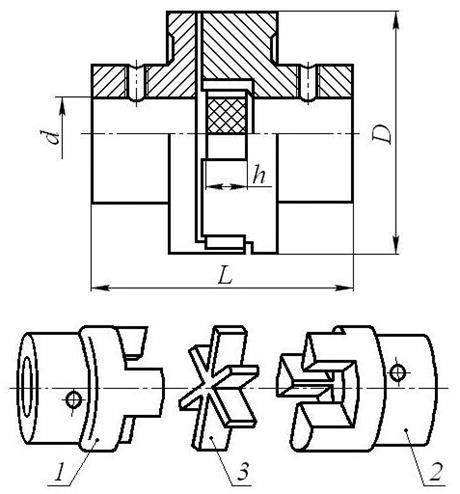

Муфта состоит из двух полумуфт 1 и 2 (см. рисунок 3) с

торцевыми кулачками. Кулачки входят в соответствующие впадины промежуточного

элемента – резиновой звездочки 3. Зубья звездочки работают на сжатие. При

передаче момента в каждую сторону работает половина зубьев звездочки.

Радиальные смещения могут доходить до 0,2 мм, угловые

– до 1030’.

Материал полумуфты – сталь 35 и выше, допускается

чугун СЧ 21-40, звездочки изготавливают из специальной маслостойкой резины.

Рис.3. Муфта с резиновой звездочкой

Поверхность звездочек рассчитывается на смятие по

выражению

![]()

где Т - крутящий момент, передаваемый

муфтой, Нмм;

k -

коэффициент динамичности, принимается k=(1,25-4,0);

D

– наружный диаметр муфты, мм;

z - число

зубьев звездочки;

h - высота

зуба звездочки, муфты, мм;

d - диаметр

вала муфты, мм;

![]() - допускаемое

напряжение смятия материала звездочки, МПа,

- допускаемое

напряжение смятия материала звездочки, МПа,

![]() =(2,0-2,5), МПа.

=(2,0-2,5), МПа.

3.3. Муфта кулачково-дисковая компенсирующая

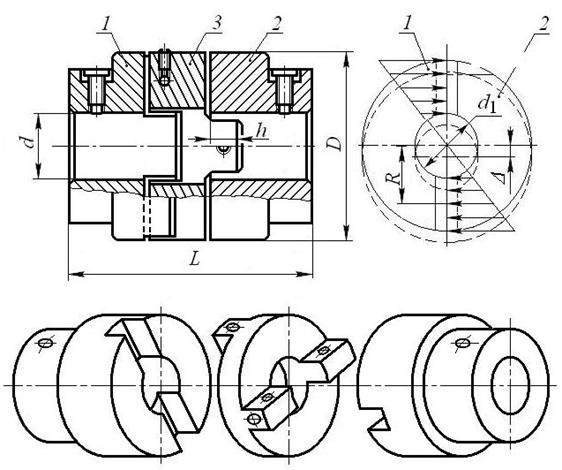

Состоит из двух полумуфт 1 и 2 (см. рисунок 4),

имеющих радиально расположенные пазы, и промежуточного плавающего диска 3 с

радиальными взаимно-перпендикулярными выступами (кулачками) на торцах. Выступы

диска входят в пазы полумуфт с гарантированным зазором, сопряжение типа ходовой

посадки.

При радиальном смещении валов диск совершает сложное

движение со скольжением в пазах. Момент передается за счет нажатия друг на

друга боковых поверхностей выступов и пазов. Для снижения потерь на трение

рабочие поверхности пазов и выступов должны смазываться.

Допускаемое смещение валов:

- радиальное – ∆=0,04d, (d – диаметр вала, мм);

- осевое – λ=(0,5-1,0), мм;

- угловое – ![]() .

.

Выбранную муфту в случае необходимости проверяют по

максимальному давлению на периферийных участках, принимая закон распределения по

треугольнику или по трапеции (см. рисунок 4).

Рис.4. Кулачково-дисковая компенсирующая муфта и эпюра

давлений

![]()

где D - наружный диаметр муфты, мм;

d1 - внутренний диаметр отверстия диска, мм;

h - рабочая

высота выступов, мм.

Обычно детали кулачково-дисковой муфты изготавливают

из сталей Ст.5 (поковка) или Сталь 25Л (литье), легированных типа Сталь 15X, 20X с цементацией рабочих поверхностей. При этом ![]() , МПа.

, МПа.

3.4. Муфта кулачковая предохранительная

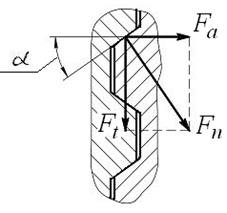

Кулачковая предохранительная муфта представлена на

рисунке 5. Во всех предохранительных муфтах полумуфта 1 соединяется со своим

валом неподвижно, а полумуфта 2 – с возможностью осевого перемещения. Полумуфта

2 постоянно прижата к первой посредством пружины 3. Сила прижатия полумуфт

регулируется гайкой 4. Сцепление полумуфт осуществляется торцевыми кулачками 5.

При нормальной работе каждая из этих муфт вращается как одно целое с

соединенными ими валами, при перегрузке происходит расцепление полумуфт. Предохранительные

кулачковые муфты применяют только при небольших скоростях и моментах, так как

при их перегрузках происходят удары кулачков.

Рис.5. Муфта кулачковая предохранительная

При увеличении момента до предельного, осевые

составляющие усилий (см. рисунок 6), действующих на кулачки, сжимают пружину,

муфта срабатывает, предохраняя привод от перегрузок.

Материал кулачков – сталь 20X, 40X.

Рис.6. Схема сил действующих в кулачках

Потребная сила сжатия пружины Q для

передачи крутящего момента кулачковой муфтой определяется по следующей

зависимости

![]()

где D1 -

средний диаметр расположения кулачков, мм;

![]()

где d1 - внутренний диаметр кулачков, мм;

D - наружный

диаметр кулачков, мм;

α -

угол наклона рабочих граней кулачка, у трапецеидальных кулачков ![]() ;

;

ρ -

угол трения в зацеплении кулачков, ![]() ;

;

f -

коэффициент трения скольжения в шпоночном соединении, для стали ![]() .

.

Рабочая поверхность кулачков проверяется по напряжению

смятия. Считают, что нагрузка распределяется равномерно между кулачками

![]()

где z - число кулачков;

b - ширина кулачка, мм,

![]() ;

;

h - рабочая

высота кулачка, мм.

![]() - допускаемое

напряжение смятия кулачков, МПа,

- допускаемое

напряжение смятия кулачков, МПа,

Рекомендуется ![]() , МПа.

, МПа.

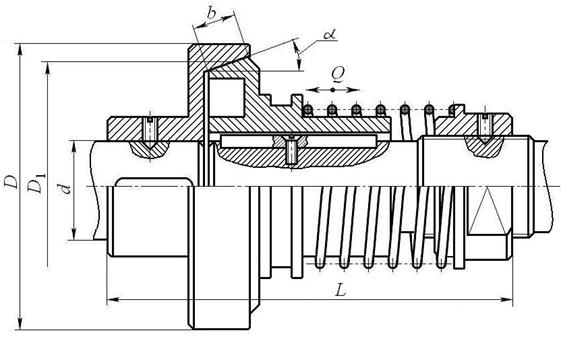

3.5. Фрикционные управляемые муфты

По форме рабочих поверхностей фрикционные управляемые

муфты могут быть дисковые, цилиндрические, конусные (см. рисунок 7). Муфты не

допускают несоосности. При включении фрикционных муфт крутящий момент

возрастает постепенно по мере увеличения силы нажатия Q на

поверхности трения. В процессе включения муфта пробуксовывает и разгон ведомого

вала происходит плавно.

Рис.7. Фрикционная конусная управляемая муфта

Потребная сила включения муфты

![]()

где

β - коэффициент запаса

сцепления, β = (1,25 – 1,5)

f - коэффициент трения,

![]() зависит от

материалов;

зависит от

материалов;

α - угол наклона конуса, обычно ![]() ;

;

D1

- средний диаметр конуса, мм.

Муфту

проверяют по удельному давлению

![]()

где b - ширина контакта трения, мм;

![]() - допустимое

давление на поверхности трения, МПа, для

чугуна по стали

- допустимое

давление на поверхности трения, МПа, для

чугуна по стали ![]() МПа.

МПа.

4.

Порядок выполнения работы

1) Ознакомиться

с конструкциями муфт;

2) Вычертить эскизы

муфт с нанесением основных размеров;

3) Замерить

основные размеры муфт, данные занести в таблицу, соответствующую

рассматриваемой муфте;

4) Рассчитать

передаваемый муфтой крутящий момент;

5) Оформить

отчет по лабораторной работе в соответствии с приложением А.

5.

Список использованных источников

1) Иванов М.Н. Детали машин: Учебник для

машиностроительных специальностей вузов/ М.Н. Иванов, В.А. Финогенов. – М.:

Высш. шк., 2002.– 408 с.

2) Решетов Д.Н. Детали машин: Учебник для вузов/Д.Н.

Решетов.- М.: Машиностроение, 1975.- 656 с.

3) Гузенков П.Г.

Детали машин: Учебное пособие для

студентов втузов/ П.Г. Гузенков. – М.:

Высш. шк., 1982.- 351 с.

Приложение А

1. Титульный лист

2. Цель работы.

3. Оборудование и инструменты.

4. Описание и эскизы муфт.

5. Таблицы (А1–А5) с геометрическими параметрами

соответствующих муфт.

6. Передаваемый муфтой крутящий момент, если есть, то

сила прижима полумуфты.

7. Заключение.

8. Список использованных источников.

Таблица А1. Измеряемые параметры упругой втулочно-пальцевой

муфты

|

№ п/п |

Наименование измеряемого

параметра |

Обозначение и размерность |

Размер |

|

1 2 3 4 5 6 7 |

Диаметр

вала Наружный

диаметр полумуфты Длина

резиновой втулки Диаметр

пальца Количество

пальцев Диаметр

отверстия под втулки Диаметр

расположения центров пальцев |

d, мм D, мм l, мм d1, мм z, шт d2,

мм D1,

мм |

|

Таблица А2. Измеряемые параметры муфты с резиновой

звездочкой

|

№ п/п |

Наименование измеряемого

параметра |

Обозначение и размерность |

Размер |

|

1 2 3 4 5 |

Наружный

диаметр муфты Диаметр

вала Число

зубьев звездочки Высота

зуба звездочки Длина

муфты |

D, мм d, мм z, шт h, мм L, мм |

|

Таблица А3.

Измеряемые параметры кулачково-дисковой муфты

|

№ п/п |

Наименование измеряемого

параметра |

Обозначение и размерность |

Размер |

|

1 2 3 4 5 6 |

Наружный

диаметр муфты Диаметр

вала Рабочая

высота выступов Длина

муфты Диаметр

отверстия в диске Расстояние

от центра диска до середины кулачка |

D, мм d, мм h, мм L, мм d1,

мм R, мм |

|

Таблица А4. Измеряемые параметры кулачковой

предохранительной муфты

|

№ п/п |

Наименование измеряемого параметра |

Обозначение и размерность |

Размер |

|

1 2 3 4 5 6 7 8 |

Число

зубьев полумуфты Длина

зуба Рабочая

высота зуба Наружный

диаметр кулачков Диаметр

вала Длина

муфты Средний

диаметр кулачков Внутренний

диаметр кулачков |

z, шт b, мм h, мм D, мм d, мм L, мм D1, мм d1, мм |

|

Таблица А5. Измеряемые параметры фрикционной

конической муфты

|

№ п/п |

Наименование измеряемого

параметра |

Обозначение и размерность |

Размер |

|

1 2 3 4 5 |

Наружный

диаметр муфты Диаметр

вала Ширина

поверхности трения Угол

наклона образующей конуса Средний

диаметр конуса |

D, мм d, мм b, мм

D1, мм |

|

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов