Главная

Лабораторная

работа

Построение

зубьев эвольвентного профиля методом обкатки

1. Цель работы

- Ознакомление с

нарезанием нулевых и корригированных зубчатых колес методом обкатки и

вычерчивание их профилей зубьев на приборе.

- Изучение

процесса подрезания и заострения зубьев экспериментальным путем и определение

смещения режущего инструмента для их устранения.

2.

Теоретические положения

2.1

Общие сведения

Нарезание эвольвентных профилей методом обкатки или огибания является наиболее производительным и

распространенным способом производства зубчатых колес. При обкатке режущий

инструмент и заготовка получают относительное движение, которое они имели бы в

случае нормального зацепления шестерни с колесом. Процесс нарезания зубчатого

колеса рейкой складывается из поступательного движения заготовки А вдоль рейки Б и её вращении вокруг своей оси (движение подачи

∆φ заготовки) и

возвратно–поступательного движения режущего инструмента вдоль оси заготовки

(рабочий ход), во время которого происходит съём стружки (рис. 1,а).

Рис. 1.

Нарезание зубьев методом обкатки: а – схема процесса нарезания зубьев; б – схема образования профиля зуба

Эвольвентный профиль зуба

получается как огибающая профиля рейки в нескольких последовательных её

положениях, то есть рейка как бы обкатывается относительно заготовки (рис. 1,б). Цикл повторяется до окончания

обработки всех зубьев. При использовании этого метода на одном станке одним и

тем же инструментом можно нарезать эвольвентные

профили с разными параметрами.

При выполнении

данной лабораторной работы применяются следующие понятия теории зубчатых

зацеплений (рис. 2).

Модульная прямая

рейки (МПР) – средняя прямая, на которой толщина зуба равна ширине впадины и

составляет половину шага Р.

Делительная

прямая рейки (ДПР) – прямая, касающаяся делительной окружности колеса.

Делительная

окружность колеса – окружность, на которой шаг зацепления равен шагу

инструментальной рейки P=π∙m.

Шаг рейки

постоянен для любой прямой, параллельной модульной прямой в границах

прямолинейного профиля зуба; поэтому заготовку можно устанавливать так, чтобы

делительная окружность колеса касалась любой этой прямой, которая и будет

делительной. При нарезании профиля зуба делительная прямая катится по

делительной окружности без скольжения и, следовательно, обе линии являются центроидами в относительном движении рейки и колеса. Точки Р касания центроид будет полюсом

зацепления при нарезании зубчатого колеса.

Если делительная

окружность колеса касается модульной прямой рейки, то профиль зуба будет

нормальным (“нулевым ” или “некорригированным”). У

такого колеса высота головки зуба ha равна модулю:

![]()

а толщина зуба S по делительной окружности равна ширине впадины:

![]()

Уменьшение числа зубьев при нормальном зубчатом

зацеплении может вызвать подрезание зубьев. Для устранения подрезания и

улучшения работы зубчатых колес при их изготовлении применяется коррегирование. Коррегирование

зубчатых колес производится с целью уменьшения габаритов и улучшения качества

(исправления) зацепления: устранения подрез ножки зуба, увеличения коэффициента

перекрытия, уменьшения износа, повышения прочности зуба.

Рис. 2. Зацепление зубчатого колеса с инструментальной

рейкой

Коррегирование (исправление) эвольвентных

зубчатых колес осуществляется смещением стандартного режущего инструмента от

оси заготовки, при этом по делительной окружности будет перекатываться не

модульная прямая рейки, а любая другая, параллельно ей. Зубья колеса будут

иметь при этом эвольвентный профиль, однако вид их

будет иной, чем у зубьев нулевых колес. Расстояние между модульной и

делительной прямой называется сдвигом рейки (рис. 2)

b=x∙m.

Смещение рейки относительно её положения для

нормального колеса в направлении от центра колеса называется положительным

сдвигом, а в направлении к центру колеса О –

отрицательным сдвигом.

Коэффициентом смещения (сдвига) называется отношение

сдвига рейки к модулю зацепления m:

![]()

В зависимости от видов корригирования

комбинации смещений пары сопрягаемых зубчатых колес могут быть следующими:

1. Нулевое зацепление, когда сдвиги рейки для обоих

колес равны нулю: X1=X2=0

2. Равносмещенное

зацепление, когда сумма коэффициентов смещения для обоих колес равна нулю: X1+X2=0.

3. Неравносмещенное

зацепление, когда сумма коэффициентов смещения для обоих колес не равна нулю:

- Положительное смещение X1+X2>0;

- Отрицательное смещение X1+X2<0.

Величина

относительного сдвига (коэффициента смещения) рейки, необходимая для устранения

подрезания ножки зуба, определяемая формулой

![]()

где ![]() - коэффициент высоты головки зуба;

- коэффициент высоты головки зуба;

Z – число (количество) зубьев

колеса;

![]() - угол

профиля рейки.

- угол

профиля рейки.

Для зубчатых колес с нормальным исходным контуром по

ГОСТ 13755-81, для которых ![]() =1 и

=1 и ![]() =20°, формула определения

коэффициента смещения будет иметь вид

=20°, формула определения

коэффициента смещения будет иметь вид

![]()

Абсолютный сдвиг рейки, необходимый для устранения

подрезания ножки зуба, определяется формулой

b0=x0∙m.

3.

Описание объекта исследования, приборов и инструментов

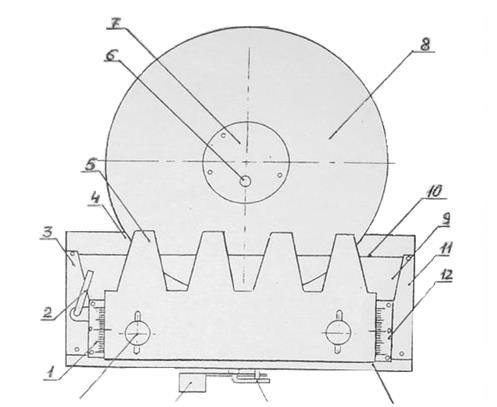

Прибор для вычерчивания эвольвентных

профилей зубьев методом обката имеет следующую конструкцию (рис. 3).

Основанием прибора служит литая панель 4, на которой установлены диск 8 и рейка5. Диск выполнен из оргстекла и

представляет собой руг с диаметром, равным диаметру заготовки. Рейка прибора,

выполняющая роль зуборезного инструмента, совершает поступательное движение

вдоль направляющих 13, имеющих сечение ласточкина хвоста, совместно со шкалами

1 и 12, планкой 9 и захватами 3 и 11. Для согласования угловой и поступательной

подач заготовки к захвату 11 прикрепляется проволока 10, огибающая диск 8 и прикреплённая к захвату 3,

которая при помощи эксцентрикового механизма с рукояткой 2 может перемещаться,

создавая необходимое натяжение проволоки 10. Совместное движение рейки и диска

осуществляется при помощи храпового механизма рычагом 15. Если рукоятку 14

повернуть в левое положение, то обе собачки выходят из зацепления с рейкой 5 и

рейка свободно от руки перемещается вдоль направляющихся 13. Кроме того, при

помощи двух винтов 16 рейку можно закрепить на различных расстояниях

относительно центра заготовки.

Для построения зубьев на диск 8 накладывается круг из

чертежной бумаги с диаметром, равным диаметру заготовки и прижимается крышкой 7

с винтом 6. Рейку нужно поставить в крайнее правое положение, освободив

предварительно рукоятку 14. На бумажном круге вычерчивают контур зубьев

карандашом. Затем нажатием рычага 15 передвигают рейку на один шаг и снова

очерчивают контур зубьев. Так делают до тех пор, пока рейка не придет в крайнее

левое положение, а на бумажном круге не будет получен контур нескольких зубьев.

При этом, если модульная

прямая совпадает с касательной к делительной окружности, то на бумажной

заготовке вычерчиваются зубья нулевого колеса. Если же рейка сдвинута

относительно центра заготовки, то на круге получим зубья соответственно с

положительным или отрицательным сдвигом.

Для получения нового контура зубьев необходимо

рукоятку 2 повернуть, тем самым ослабив натяжение проволоки. Диск после этого

свободно повернется на необходимый угол. Рейка становится в крайнее правое

положение и вновь вычерчивается контур зубьев с положительным или отрицательным

сдвигом.

Рис. 3. Прибор для вычерчивания эвольвентных

профилей зубьев методом обката

Рис. 4. Образец диска с вычерченными профилями

зубцов в четырех вариантах

4.

Методика проведения исследований и обработка результатов

1. Ознакомиться

с устройствами и принципом действия прибора. Записать в отчет номер прибора и параметры получаемого зубчатого

колеса: модуль зацепления m; угол профиля рейки αω; диаметр

делительной окружности зубчатого колеса d.

2. Бумажный круг,

диаметр которого соответствует диаметру диска прибора, разделить двумя перпендикулярными

линиями на четыре примерно равных квадранта. Расчерченный круг наколоть на

иголки прибора и закрепить крышкой.

3. Установить

рейку прибора в крайнее правое положение, при этом диск должен быть установлен

так, чтобы одна из прямых линий на круге проходила примерно через левую сторону

профиля крайне левого зуба рейки. На шкалах 1 и 12

устанавливается, либо величина необходимого смещения со своим знаком, либо 0 для нормального

зубчатого колеса без смещения. В каждом квадранте вычерчивается по два–три

профиля зубьев (рис. 2) одного из четырех вариантов.

4. В первом

квадранте вычертить нормальное (нулевое) зубчатое колесо без смещения, X=0.

5. Определить

число зубьев нарезаемого колеса

![]()

6. По найденному

числу зубьев Z определить коэффициент смещения X0 и абсолютный сдвиг b0 рейки, необходимый для устранения

подрезания ножки зуба.

7. Ослабить

винты 16 прибора и сместить рейку 5 от центра заготовки на величину b0 абсолютного сдвига рейки и затянуть

винты. При положительном смещении рейка отводится от центра заготовки, а при

отрицательном - придвигается к центру.

8. Подвести под

рейку чистый квадрант для вычерчивания профиля зубьев без подрезания ножек. Для

чего необходимо ослабить натяжение

проволоки, огибающей диск, освободив рукоятку 14, повернуть диск на 900

без обкатывания и вернуть рукоятку в 14 в исходное

положение.

9. Вычертить

контур коррегированного колеса при отсутствии

подрезания ножки зуба.

10. Установить

на рейке положительный сдвиг (смещение) b=8…10

мм (по указанию преподавателя). Подвести под рейку чистый квадрант и вычертить

в нем контур зубьев при положительном смещении b.

11. Установить

на рейке отрицательный сдвиг (по величине равный положительному) b= - (8…10) мм. Подвести под рейку последний чистый

квадрант и вычертить в нем контур зубьев при отрицательном смещении b.

12. Определить

геометрические параметры и размеры нулевого колеса, колеса при отсутствии

подрезания ножки зуба и зубчатых колес с положительным и отрицательным

смещениями b. Полученные данные занести в таблицу 1.

Таблица 1

|

№ п/п |

Параметр и

размеры зубьев колеса |

Нормальное

(нулевое) колесо Х=0 |

Исправленное (коррегированное) колесо |

||||

|

Расчетная

формула |

Размер, мм |

Расчетная

формула |

Размеры зубьев

колеса с коэффициентом сдвига |

||||

|

Х0 |

+Х |

-Х |

|||||

|

1 |

Число зубьев зубчатого колеса |

|

|

|

|

|

|

|

2 |

Шаг зацепления (по делительной

окружности) |

P=π∙m |

|

P=π∙m |

|

|

|

|

3 |

Диаметр основной окружности |

dв=d∙cosαω |

|

dв=d∙cosαω |

|

|

|

|

4 |

Диаметр окружности головок зубьев |

da=d+2m |

|

da=d+2(m+b) |

|

|

|

|

5 |

Диаметр окружности ножек зубьев |

df=d-2,5m |

|

df=d-2,5m+2b |

|

|

|

|

6 |

Толщина зуба по делительной окружности |

|

|

|

|

|

|

|

7 |

Хордальная толщина зуба

по делительной окружности |

|

|

|

|

|

|

|

8 |

Измеренное значение толщины зуба по

хорде делительной окружности |

Sx ииз |

|

Sx ииз |

|

|

|

13. На приборе

освободить винт 6, снять крышку 7 и вынуть бумажную заготовку с нанесенными

профилями зубьев.

14. На бумажной

заготовке нанести в каждой четверти делительную и основную окружности, а также

окружности головок и ножек зубьев, диаметры которых взять из таблицы 1.

15. В каждой

четверти измерить хордальную толщину одного из

нанесенных зубьев по делительной окружности. Полученные результаты занести в

таблицу 1.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов