Главная

Лабораторная

работа

Определение тягового фактора, коэффициента

сцепления ленты с барабаном и расчет максимально

возможной длины ленточного конвейера

1. Цель работы

– изучить конструкцию ленточного

конвейера с эскизированием экспериментальной

установки и ее основных узлов;

– экспериментально

определить тяговую способность барабана;

– определить коэффициенты трения ленты о

барабан для различных материалов ленты;

– рассчитать максимальную длину конвейера

с использованием результатов лабораторной работы.

Работа

состоит из двух частей: экспериментальной и расчетной, и выполняется за два

занятия (4 часа) подгруппой студентов.

2.

Описание лабораторной установки

Передача усилия тяговому элементу

транспортирующих машин, выполненному в виде лент или каната, осуществляется с

помощью сил трения.

Максимально возможное, реализуемое

приводным барабаном, усилие может быть определено из выражения:

![]()

где Sнб – натяжение

в точке набегания ленты на приводной барабан, Н;

Sсб – натяжение в точке сбегания ленты с

приводного барабана, Н;

μ – коэффициент трения ленты о приводной барабан;

α – угол обхвата лентой (канатом) барабана, рад.

Таким образом, при неизменном состоянии

фрикционных поверхностей (ленты и барабана) реализуемое барабаном тяговое

усилие зависит от предварительного натяжения, угла обхвата лентой барабана и

коэффициента трения ленты о барабан.

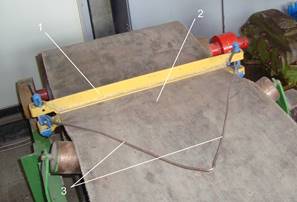

Лабораторная установка (рис. 1)

представляет собой короткий ленточный конвейер с шириной ленты 400 мм. Привод –

электрический, однобарабанный. Натяжное устройство – грузовое. Лента

поддерживается на рабочей ветви тремя трехроликовыми

опорами, на холостой ветви – одной однороликовой.

Угол обхвата лентой барабана α = 180°.

Рис. 1. Ленточный конвейер

Максимальное тяговое усилие, которое

может быть передано барабаном гибкому тяговому элементу, определяется с помощью

специального измерительного устройства (рис. 2), состоящего из планок 1, удерживаемых на ленте 2 силами трения, двух тяг 3, прикрепленных шарнирно к планкам, и

динамометра (на рис. не показан), соединенного тягами с рамой конвейера. Замкнутый контур ленты состоит из двух участков:

тканевой ленты без покрытия и ленты с обкладками из резины.

Рис. 2. Устройство для

измерения максимального натяжения

Натяжение ленты, в точке сбегания с

приводного барабана, принимаем равным:

![]()

где РГ

– вес груза натяжного устройства, Н;

WТ – сопротивление перемещению тележки натяжного

устройства с учетом потерь в отклоняющих блоках, Н.

Из (1) имеем:

![]()

Или

![]()

Коэффициент трения ленты о приводной

барабан будет равен:

![]()

В формуле (5) Sнб определяется по показанию динамометра.

3.

Порядок выполнения работы

3.1. Выполнить

эскиз действующей модели ленточного конвейера с указанием основных размеров.

3.2. Определить

сопротивление движению тележки натяжного устройства (WТ),

для чего поместить ее в крайнее положение так, чтобы лента на обеих ветвях

провисала. Нагружать натяжное устройство грузами до тех пор, пока тележка

сдвинется с места. Сопротивление движению тележки с учетом потерь в отклоняющих

блоках будет равно суммарному весу грузов на натяжном устройстве.

3.3. С помощью

планок зажать ленту, после чего соединить планки с металлоконструкцией конвейера

тягами через динамометр.

3.4. Включить

электродвигатель конвейера и снять показания динамометра. Повторять опыты с

изменением веса груза натяжного устройства по указанию преподавателя. Пункты 3.3

и 3.4 повторить для каждого участка ленты, располагая её таким образом, чтобы

исследуемый участок охватывал приводной барабан.

3.5. Результаты

измерений заносятся в табл. 1. Значение коэффициента трения для различных лент

определяется как среднее по результатам всех измерений для данной ленты.

Таблица 1. Результаты измерений

|

Тип ленты |

Номер опыта |

РГ, Н |

WТ, Н |

Sнб, Н |

Sсб, Н |

|

𝜇 |

μср |

|

Без покрытия |

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

||

|

3 |

|

|

|

|

|

|

||

|

С резиновыми

обкладками |

1’ |

|

|

|

|

|

|

|

|

2’ |

|

|

|

|

|

|

||

|

3’ |

|

|

|

|

|

|

4.

Расчетная часть

В расчётной части определяется

максимально возможная длина горизонтального прямолинейного конвейера, работу

которого может обеспечить установленный на экспериментальной установке привод.

Каждому студенту задается один из вариантов исходных данных, приведенных в

табл. 2.

Таблица 2. Исходные данные для расчета

|

№ вар. |

Производительность Q, т/ч |

Транспортируемый материал |

Угол естественного откоса в движении, φд |

Угол наклона Боковых роликов, αр |

Насыпная масса γ, т/м3 |

|

1 |

50 |

Антрацит |

20 |

20 |

0,85 |

|

2 |

55 |

Уголь каменный |

10 |

30 |

0,70 |

|

3 |

60 |

Гравий |

10 |

36 |

1,60 |

|

4 |

65 |

Земля формов. |

15 |

30 |

1,30 |

|

5 |

70 |

Песок сухой |

20 |

20 |

1,20 |

|

6 |

75 |

Цемент |

20 |

30 |

1,00 |

|

7 |

70 |

Антрацит |

20 |

36 |

0,95 |

|

8 |

65 |

Пшеница |

10 |

30 |

0,65 |

|

9 |

60 |

Земля формов. |

10 |

20 |

1,25 |

|

10 |

55 |

Известняк |

15 |

20 |

1,5 |

|

11 |

50 |

Аглом. ж. руды |

20 |

30 |

1,90 |

|

12 |

55 |

Мука пшеничн. |

20 |

36 |

0,50 |

|

13 |

60 |

Песок сухой |

15 |

30 |

1,30 |

|

14 |

65 |

Гравий |

15 |

20 |

1,80 |

|

15 |

70 |

Уголь каменный |

15 |

36 |

0,80 |

|

16 |

120 |

Руда железная |

16 |

20 |

2,5 |

|

17 |

100 |

Апатит порошок |

12 |

36 |

1,7 |

Расчёт начинается с определения

параметров производительности и погонных нагрузок конвейера, согласно методике

приведенной в [1]. При этом необходимо определить:

– ширину ленты (В), м;

– скорость движения ленты (V), м/с;

– погонную нагрузку от веса груза (qв), Н/м;

– погонную нагрузку от веса ленты (qл), Н/м;

– погонную нагрузку от вращающихся

частей роликовой опоры на груженой и холостой ветвях (![]() и

и ![]() ), Н/м.

), Н/м.

Для определения искомой длины выполняется

тяговый расчет по схеме, представленной на рис. 3.

Рис. 3. Схема конвейера к тяговому расчёту

Натяжение в точке 3 определяется из

условия максимально допустимого провеса ленты на груженой ветви конвейера:

![]()

где ![]() – расстояние

между роликовыми опорами груженой ветви, м.

– расстояние

между роликовыми опорами груженой ветви, м.

Величины S4 и S1 определяются из тягового расчета:

![]()

![]()

где ![]() – коэффициент,

учитывающий сопротивление на натяжном барабане, при αб=180°, можно принять

– коэффициент,

учитывающий сопротивление на натяжном барабане, при αб=180°, можно принять ![]() .

.

Сопротивления ![]() и

и ![]() определяются

согласно [1]. Т.к. в оба выражения (7) и (8) входит искомая длина конвейера l, то для её

определения используем уравнение Эйлера:

определяются

согласно [1]. Т.к. в оба выражения (7) и (8) входит искомая длина конвейера l, то для её

определения используем уравнение Эйлера:

![]()

Тяговый коэффициент ![]() принимаем

по результатам экспериментальной части работы.

принимаем

по результатам экспериментальной части работы.

5.

Содержание и оформление отчета

5.1. Задачи работы.

5.2. Эскиз экспериментальной установки и её узлов.

5.3. Результаты экспериментальных измерений и их

обработки.

5.4. Результаты расчета максимально

возможной длины конвейера.

5.5. Заключение.

Отчет выполняется в тетради по лабораторным работам и

защищается в конце второго занятия.

6.

Вопросы для самоконтроля

1.

Назовите тип лент, используемых на ленточных конвейерах.

2.

Объясните конструкцию роликовых опор ленточных конвейеров рабочей

и холостой ветвей.

3.

Какие типы натяжных устройств применяются на ленточных

конвейерах?

4.

Что такое тяговый фактор и от чего он зависит?

5.

От чего зависит коэффициент сцепления лент с барабаном?

6.

Суть метода обхода по контуру (по точкам).

7.

Литература

1. Спиваковский А. О.,

Дьячков В. К. Транспортирующие машины: Учеб. пособие для машиностроительных вузов. – М.: Машиностроение,

1983. – 487 с.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов