Главная

Лабораторная

работа

Испытание

болтового соединения, работающего на

сдвиг

1. Цель работы

- Теоретическое и

экспериментальное определение зависимости сдвигающей силы Fr от момента завинчивания ![]() а.

а.

- Построение графиков

зависимости Fr = f(Тзав) по теоретическим и экспериментальным данным.

2. Теоретические

положения

В зависимости от назначения и условий сборки резьбовые

соединения бывают ненапряженными,

незатянутыми в процессе сборки, и напряженными,

загруженными осевым усилием от затяжки до приложения внешней нагрузки.

Затянутый болт помимо растяжения испытывает кручение.

Прочность болта определяют по эквивалентным напряжениям по одной из теорий

прочности

![]()

где σ – напряжение растяжения от усилия затяжки F3;

τ – напряжение кручения от момента сил трения в

резьбе ![]() .

.

![]()

d1 –

внутренний диаметр резьбы.

![]()

WP –

полярный момент сопротивления сечения.

![]()

Для стандартных резьб

принимают

![]()

т.е. влияние касательных напряжений, вызванных

моментом ![]() , учитывают

повышением осевой нагрузки на 30%.

, учитывают

повышением осевой нагрузки на 30%.

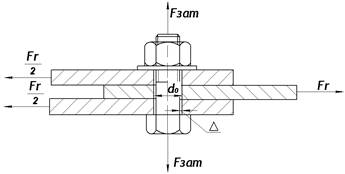

В настоящей работе изучается болтовое соединение,

нагруженное силой, сдвигающей детали в стыке. Болт установлен в отверстие с

зазором ![]() (рис.1) и подвергается предварительной затяжке, в результате которой между

деталями возникают силы трения, препятствующие сдвигу деталей (раскрытию

стыка).

(рис.1) и подвергается предварительной затяжке, в результате которой между

деталями возникают силы трения, препятствующие сдвигу деталей (раскрытию

стыка).

![]()

Рис. 1.

Схема нагружения соединения

Момент завинчивания гайки, который нужно приложить к

ключу (см. рис.1):

![]()

где Тр

– момент сил трения в резьбе;

Tт – момент сил трения на опорном торце гайки.

В развернутом виде

![]()

где fт – коэффициент

трения на торце гайки. Для условий опыта (сравнительно гладкие поверхности

торца гайки и детали при наличии следов смазки) можно принять fт = 0,2;

β – угол подъема винтовой линии на среднем

диаметре, определяемый по уравнению

![]()

Здесь р и d2 соответственно

шаг и средний диаметр резьбы, для опыта принимаемые из табл. 1.

Таблица 1. Геометрические параметры резьбы (ГОСТ

24705-81)

|

Диаметр резьбы d, мм |

Шаг p, мм |

Средний диаметр d2, мм |

Внутренний диаметр d1, мм |

Внутренний диаметр болта по дну впадины d3, мм |

|

12 |

1,75 |

10,863 |

10,106 |

9,853 |

|

1,5 |

11,026 |

10,376 |

10,160 |

|

|

1,0 |

11,350 |

10,917 |

10,773 |

|

|

14 |

2,0 |

12,701 |

11,835 |

11,546 |

|

1,5 |

13,026 |

12,376 |

12,160 |

|

|

1,0 |

13,350 |

12,917 |

12,773 |

|

|

16 |

2,0 |

14,701 |

13,835 |

13,546 |

|

1,5 |

15,026 |

14,376 |

14,160 |

|

|

1,0 |

15,350 |

14,917 |

14,773 |

|

|

18 |

2,5 |

16,376 |

15,294 |

14,933 |

|

1,0 |

17,350 |

16,917 |

16,773 |

|

|

20 |

2,5 |

18,376 |

17,294 |

16,933 |

|

1,0 |

19,350 |

18,917 |

18,773 |

Средний диаметр опорной кольцевой площадки

![]()

Здесь

D1 – наружный

диаметр опорного торца гайки, равный размеру зева ключа;

d0 – диаметр

отверстия под болт (см. рис. 1.1). D1 и d0 следует получить

непосредственным измерением.

Приведенный

коэффициент трения в резьбе

![]()

где fр – действительный

коэффициент трения в резьбе. Для условий опыта принять fр = 0,15. Угол профиля метрической резьбы

α = 60° . Приведенный угол трения ![]()

Наименьшая

сила затяжки определяется по уравнению

![]()

где Fr –

сдвигающая сила (см. рис.1);

f0

– коэффициент трения между соединяемыми деталями; его

можно принять 0,15…0,2 при шероховатости поверхностей Ra = 2,5

со следами смазки;

i – число стыков (поверхностей трения).

Сопоставляя

уравнения (1) и (2), получим

![]()

или

иначе

![]()

Где ![]() − постоянная величина для заданных условий

опыта. Таким образом, Fr=f(Tзав)

является линейной зависимостью.

− постоянная величина для заданных условий

опыта. Таким образом, Fr=f(Tзав)

является линейной зависимостью.

На величину момента завинчивания Tзав существенное влияние оказывают коэффициенты трения в

резьбе и на торце гайки. Эти коэффициенты зависят от материала трущихся

поверхностей и их шероховатости, наличия смазки и загрязнений и т.д. Поэтому

теоретическое значение Tзав не всегда

отвечает его действительной величине, определяемой экспериментальным путем.

В практике знание величины Tзав часто необходимо, например, для проектирования и

настройки динамометрических ключей.

Для

предотвращения остаточных деформаций, которые могут возникнуть в стержне болта,

необходимо ограничить силу затяжки. Эта сила определяется исходя из условия

прочности стержня болта на одновременное растяжение и скручивание по уравнению

![]()

Для болта, изготовленного из стали Ст 3, принимаем ![]() = 220 МПа,

коэффициент безопасности n = 2 и 1,3 – коэффициент, учитывающий скручивание

тела болта.

= 220 МПа,

коэффициент безопасности n = 2 и 1,3 – коэффициент, учитывающий скручивание

тела болта.

Тогда

допускаемое напряжение

![]()

Для болта М16 d3 =

![]()

Этому значению [Fзат] отвечает максимально допустимый момент завинчивания,

определяемый по уравнению (1).

Экспериментальное значение силы Fr может быть определено по уравнению

![]()

где ![]() − тарировочный коэффициент, получаемый при деформировании

пружины на силоизмерительной машине;

− тарировочный коэффициент, получаемый при деформировании

пружины на силоизмерительной машине;

n −

число делений индикатора динамометра.

3.

Основные правила по технике безопасности

- Затягивать гайку болта

исследуемого соединения следует плавно,

без рывков.

- при затяжке болта удерживать приспособление с

испытуемым соединением от скольжения по столу.

- Риска на ползуне не должна выходить за пределы нижней

риски на пластине.

4.

Описание установки

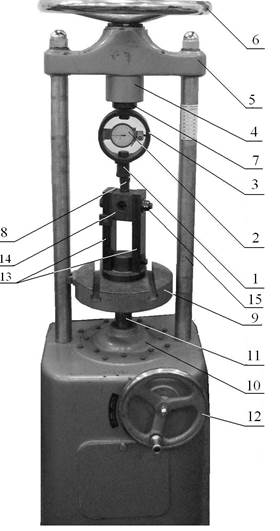

Для исследования болтового соединения применяются

испытательная машина ДМ

Машина имеет механизм установочного (ускоренного)

сближения наконечника 1,

закрепленного на динамометрическом кольце 3,

с упором 8, закрепленным в колодке

приспособления ДМ 23 М. Механизм состоит из маховика 6, винтовой пары

4, смонтированной в поперечине 5, и штока 7, с которым динамометр соединен при помощи захвата и болта.

Нагружение болтового соединения производится посредством червячного редуктора 10 и грузового винта 11

поворотом маховика 12.

Приспособление ДМ

Рис. 2. Испытательная машина ДМ30М: 1 – наконечник; 2 – индикатор; 3 – кольцо

динамометрическое; 4 – винтовая пара;

5 – поперечина; 6 – маховик ускоренного сближения; 7 – шток; 8 – упор

приспособления;

9 – стол подвижный; 10

– редуктор червячный; 11 – винт

грузовой; 12 – маховик нагружателя; 13 –

щеки;

14 – колодка (ползун); 15 – болт стяжной с гайкой

В начальном положении ползун устанавливается так, чтобы

его риска совпадала с верхней риской пластины. Опускание ползуна ниже нижней

риски на пластине недопустимо, так как при этом выбирается зазор ∆ и болт

будет работать на срез.

Для завинчивания гайки применяется динамометрический

ключ с предельным моментом Тзав = 100 Нм.

5. Методика проведения

испытаний и обработка результатов

1. по указанию преподавателя подобрать болт для

испытуемого соединения.

2. Измерить наружный диаметр болта. Результат измерения

согласовать с ГОСТ 24705-81 и записать в табл. 4 отчета.

3. Измерить наружный диаметр

опорного торца гайки D1 и диаметр отверстия под болт d0. Результаты измерений занести в

табл. 4 отчета.

4. Записать в табл. 4 отчета исходные данные для

теоретического определения силы сдвига Fr .

5. по формуле (3) вычислить значения

силы Fr при Тзав = 20; 30;

40; 50; 60; 70; 80 Hм. Результаты расчетов занести в

табл.2 отчета.

6. По полученным данным построить график зависимости ![]() .

.

7. Собрать приспособление ДМ

8. Затянуть гайку болта динамометрическим ключом.

Момент затяжки Тзав =

20 Нм. Рукоятку ключа поворачивать плавно и

непрерывно до показания на шкале принятого момента затяжки.

9. вращением маховика 6 (см. рис. 2) выбрать

установочный зазор.

10. Нагрузить соединение. С этой

целью маховик 12 (см. рис.2) вращать до

тех пор, пока стрелка индикатора не остановится, а затем быстро переместится в

обратном направлении.

В этот момент сила сдвига Fr и силы трения в стыках уравновешиваются, происходит

раскрытие стыка и соединение не воспринимает нагрузку, превышающую силу трения

покоя. Показания индикатора, соответствующие Tзав = 20 Нм, занести в табл. 3

отчета.

11. Без снятия предыдущей затяжки повторить действия,

указанные в пп. 8, 9 и 10, но при Tзав = 30; 40;

50; 60; 70; 80 Нм.

Результаты опыта занести в табл.3 отчета.

12. по формуле (5) вычислить значения Fr.

Результаты вычислений занести в табл. 3 отчета.

13. По полученным данным построить график зависимости ![]() .

.

6.

Содержание и оформление отчета

6.1 Титульный лист.

6.2 Цель работы.

6.3 Схема нагружения соединения

Таблица 2. Результаты расчета силы Fr по формуле (3)

|

Tзав, Нм |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

|

Fr ,

Н |

|

|

|

|

|

|

|

Таблица 3. Результаты расчета силы Fr по

экспериментальной зависимости (5)

|

Tзав, Нм |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

|

n, дел. |

|

|

|

|

|

|

|

|

Fr ,

Н |

|

|

|

|

|

|

|

Таблица 4. Исходные

данные для теоретического определения силы сдвига Fr по формуле (3)

|

Наружный диаметр резьбы

болта, мм |

d |

|

Средний диаметр резьбы

болта, мм |

d2 |

|

Внутренний диаметр резьбы

болта по дну впадины, мм |

d3 |

|

Шаг

резьбы, мм |

p |

|

Угол

подъема винтовой линии, градус |

β |

|

Угол

профиля резьбы, градус |

α |

|

Коэффициент

трения на стыке деталей |

f0 |

|

Действительный

коэффициент трения в резьбе |

fp |

|

Коэффициент

трения на торце гайки |

fт |

|

Приведенный

коэффициент трения в резьбе |

|

|

Приведенный

угол трения, градус |

|

|

0Средний

диаметр опорной кольцевой площадки, мм |

|

|

Наружный

диаметр опорного торца гайки, мм |

D1 |

|

Диаметр

отверстия под болт, мм |

d0 |

График зависимости ![]() по теоретическим и экспериментальным данным

по теоретическим и экспериментальным данным

|

Fr Tзав |

7.

Вопросы для самоконтроля

1. Обоснуйте

цель проведения лабораторной работы.

2. Расскажите

порядок проведения эксперимента.

3. Установка для испытания болтового соединения на сдвиг. Ее основные части.

4. Как в испытуемом соединении установлен болт и как

нагружено соединение?

5. Какие напряжения возникают в испытуемом болте? Написать формулу эквивалентного напряжения.

6. Какие напряжения возникают в

стержне болта? Запишите условие прочности болта.

7. Как определяется расчетная сила сдвига?

8. Определите допустимый момент

завинчивания?

9. Как определить предельно допустимую силу затяжки испытуемого болта?

10. Какие изменения вы могли бы рекомендовать, чтобы при неизменной силе затяжки изменить величину силы сдвига?

11. Оцените характер графической зависимости между силой сдвига и моментом на ключе.

12. Как теоретически определить силу сдвига при известной величине силы затяжки?

13. Какие устройства применяются для разгрузки болта от действия поперечной силы?

14. Какая закономерность существует между коэффициентом трения в стыке и силой затяжки болта?

15. Из каких составляющих слагается суммарный момент сопротивления завинчиванию гайки?

16. Как изменится величина силы сдвига при увеличении количества плоскостей стыка?

17. Дайте определение понятий: "ненапряженное резьбовое соединение" и "напряженное резьбовое соединение".

18. Какие

стандартные резьбы применяют в отечественном машиностроении?

19. Запишите

условие самоторможения в резьбе.

20. Какое

значение условие самоторможения имеет для крепежных резьб?

21. Укажите

какие напряжения возникают в стержне затянутого болта, поставленного в

отверстие с зазором.

22. Как затянуть болт до нужного значения момента

завинчивания?

23. Как определить экспериментальную величину силы

сдвига?

24. Как влияет шероховатость поверхности на силу

сдвига?

25. Укажите

различия в расчетах напряженного резьбового соединения от ненапряженного.

26. Назовите

основные геометрические параметры метрической резьбы.

27. Обоснуйте

влияние коэффициента трения в стыке f0, на

величину сдвигающей силы.

28. Обоснуйте

влияние коэффициента трения на торце гайки fT на величину сдвигающей силы.

29. Обоснуйте

влияние коэффициента трения в резьбе fP на величину сдвигающей силы.

30. От чего

зависит коэффициент трения в резьбе fP ?

31. От чего

зависит коэффициент трения на торце гайки

fT?

32. Объясните

как в лабораторной работе определяли экспериментальное значение сдвигающей силы

F’.

33. Пользуясь

графиками, определите значение сил F’ и F при моментах затяжки T3 = 70 Нм; T3 = 90 Нм; T3 = 110 Нм. Сравните данные.

34. Почему для крепежных изделий (болтов, винтов)

применяются резьбы с треугольным профилем?

35. Как производится расчет болтов, нагруженных силой

затяжки и крутящим моментом затяжки?

36. Как выражается условие нераскрытия

стыка соединения, нагруженного поперечными силами (болты поставлены с зазором)?

37. Какова зависимость между осевой силой на винте и

силой, момент которой скручивает винт?

38. Каково условие самоторможения винтовых пар?

39. Чем можно объяснить возможное несоответствие

расчетной силы с определенной экспериментально?

40. За счет чего можно при одной и той же затяжке

болта увеличить силу сдвига?

41. Как влияют коэффициенты трения f0, fp, fT на

величину расчетной силы сдвига?

42. Какова зависимость силы на ключе и момента

завинчивания?

43. Как определить допускаемое

напряжение для болта?

44. 0пределите момент трения в резьбе.

45. Какие факторы влияют на величину момента

завинчивания?

46. Почему даже в идеальном случае экспериментальная

зависимость силы сдвига от момента завинчивания отличалась бы от расчетной?

47. Каким образом переводят показания индикаторов в миллиметрах в в величины сил или моментов?

48. Какие конструктивные и

технологические решения можете предложить, чтобы при одной и той же силе затяжки увеличить

силу сдвига?

Приложения

Таблица 5. Размеры

метрической резьбы (по ГОСТ 9150-81) и опорной поверхности гайки, м

|

Диаметр наружный d |

Шаг р |

Диаметры резьбы |

Угол подъема резьбы р |

Диаметры опорной поверхности гайки |

||

|

Внутренний d1 |

Средний d2 |

Наружный D1 |

Внутрений dотв. |

|||

|

20 18 16 |

2,5 2,5 2 |

17,294 15,294 13,835 |

18,376 16,376 14,701 |

2,48° 2,78° 2,47° |

30 27 24 |

21 19 17 |

Таблица 6. Коэффициенты трения в резьбе, на торце

гайки и в стыке

|

Характеристика шероховатости поверхности Ra, мкм |

Наличие смазки |

Коэффициенты трения fр; f; f0 |

|

5,0 ... 20 |

нет есть |

0,2 0,1 ... 0,2 |

|

0,16 ... 2,5 |

нет есть |

0,15 0,05 ... 0,1 |

Таблица 7. Тангенсы некоторых углов

|

Градусы |

Минуты |

Поправка на 1 минуту |

|||||

|

0 |

10 |

20 |

30 |

40 |

50 |

||

|

8 |

0,1405 |

0,1455 |

0,1465 |

0,1495 |

0,1524 |

0,1554 |

0,0003 |

|

9 |

0,1584 |

0,1614 |

0,1643 |

0,1673 |

0,1703 |

0,1733 |

0,0003 |

|

10 |

0,1763 |

0,1793 |

0,1823 |

0,1853 |

0,1883 |

0,1914 |

0,0003 |

|

11 |

0,1944 |

0,1974 |

0,2004 |

0,2035 |

0,2065 |

0,2095 |

0,0003 |

|

12 |

0,2126 |

0,2156 |

0,2186 |

0,2217 |

0,2247 |

0,2278 |

0,0003 |

|

13 |

0,2309 |

0,2339 |

0,2370 |

0,2401 |

0,2432 |

0,2462 |

0,0003 |

|

14 |

0,2496 |

0,2524 |

0,2555 |

0,2586 |

0,2617 |

0,2648 |

0,0003 |

|

15 |

0,2679 |

0,2710 |

0,2742 |

0,2773 |

0,2805 |

0,2836 |

0,0003 |

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов