Главная

Лабораторная

работа

Исследование

напряженного болтового соединения, нагруженного осевой силой

1. Цель работы

- Ознакомление с методами теоретического и экспериментального

исследования напряженного болтового соединения, нагруженного осевой силой,

раскрывающей стык.

- Определение влияния коэффициента

податливости деталей соединения на величину предельной нагрузки и

коэффициента внешней нагрузки.

2. Теоретические

положения

В зависимости от назначения и условий сборки резьбовые

соединения бывают ненапряженными (не

затянутыми в процессе сборки) и напряженными,

загруженными осевой нагрузкой в процессе сборки от предварительной затяжки до

приложения внешней нагрузки.

Болты напряженных резьбовых соединений требуют

предварительной затяжки, которая обеспечивает плотность соединения или нераскрытие стыка под нагрузкой.

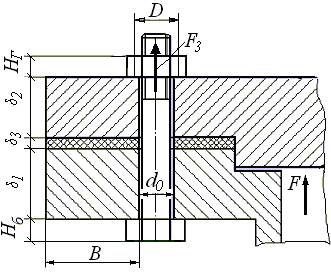

На рисунке 1 показано напряженное резьбовое

соединение. Детали стыка (фланец) закреплены болтами, загруженными усилием

предварительной затяжки F3. При

этом детали стыка сжались, а болты растянулись. После приложения внешней нагрузки F>0 (здесь F – внешняя

нагрузка, приходящаяся на один болт) в направлении указанном на рисунке 1,

уменьшается деформация сжатия прокладки и фланцев, и увеличивается деформация

болтов. Только часть внешней нагрузки F прибавляется к усилию затяжки болта. Обозначим ее Fвн. Отношение ![]() называют

коэффициентом внешней нагрузки. Коэффициент внешней

нагрузки χ учитывает приращение нагрузки болта в долях от силы F. Дополнительная

нагрузка болта равна

называют

коэффициентом внешней нагрузки. Коэффициент внешней

нагрузки χ учитывает приращение нагрузки болта в долях от силы F. Дополнительная

нагрузка болта равна ![]() , а уменьшение сжатия стыка –

, а уменьшение сжатия стыка – ![]() .

.

Коэффициент

внешней нагрузки – ![]() , учитывающий

приращение нагрузки болта и уменьшение затяжки стыка, определяется по формуле:

, учитывающий

приращение нагрузки болта и уменьшение затяжки стыка, определяется по формуле:

![]()

где ![]() – коэффициент

податливости болта и гайки;

– коэффициент

податливости болта и гайки;

![]() – коэффициент

податливости деталей стыка.

– коэффициент

податливости деталей стыка.

Отношение величины деформации к вызванному ее усилию

называют коэффициентом податливости.

При постоянном сечении болта и однородных деталях:

![]()

Где ![]() – коэффициент

податливости болта на длине

– коэффициент

податливости болта на длине ![]() (рисунок

1),

(рисунок

1), ![]() – толщина

каждой детали стыка;

– толщина

каждой детали стыка;

![]()

где E – модуль упругости материала болта и гайки;

![]() – площадь

сечения болта, по внутреннему диаметру резьбы d1;

– площадь

сечения болта, по внутреннему диаметру резьбы d1;

![]() – коэффициент

податливости болта и гайки на длине равной высоте гайки HГ.

– коэффициент

податливости болта и гайки на длине равной высоте гайки HГ.

d – наружный диаметр резьбы;

![]() – коэффициент

податливости головки болта на длине равной высоте головки болта Hб.

– коэффициент

податливости головки болта на длине равной высоте головки болта Hб.

![]()

Рис.1. Болтовое соединение

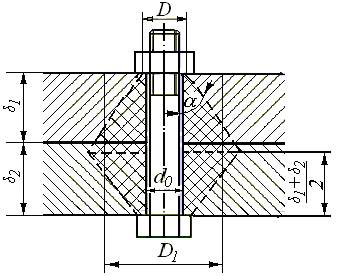

Рис.2. Схема соединения для определения коэффициента

податливости

При

определении коэффициента податливости деталей стыка ![]() (фланцев)

используют гипотезу, в соответствии с которой предполагают, что сумма

деформаций деталей системы фланцев

(фланцев)

используют гипотезу, в соответствии с которой предполагают, что сумма

деформаций деталей системы фланцев ![]() равна коэффициенту податливости деталей, имеющих форму двух

усеченных конусов при соединении болтом (рисунок 2).

равна коэффициенту податливости деталей, имеющих форму двух

усеченных конусов при соединении болтом (рисунок 2).

Размер D равен наружному диаметру опорного торца гайки; ![]() ; S

– размер под ключ.

; S

– размер под ключ.

![]()

где ![]() – модуль

упругости материалов деталей стыка, МПа

– модуль

упругости материалов деталей стыка, МПа

сталь – E= 2,1∙105;

паронит – E= 0,03∙105;

алюминий – E =

0,71∙105; медь –

E = 1,4∙105; резина – ![]() (см. рисунок

1).

(см. рисунок

1).

![]() – расчетная

площадь только той части деталей стыка, которая участвует в деформации от гайки

до головки болта. В простейшем

случае (см. рисунок 2)

– расчетная

площадь только той части деталей стыка, которая участвует в деформации от гайки

до головки болта. В простейшем

случае (см. рисунок 2)

![]()

![]()

где d0 – диаметр отверстия под болт, мм.

Условие нераскрытия стыка

![]()

Усилие затяжки – F3 (H) от момента

затяжки T3 (Нм) определяется по формуле:

![]()

где d2 –

средний диаметр резьбы, мм;

ψ – угол подъема винтовой линии.

![]()

p– шаг резьбы, мм;

![]() – приведенный

угол трения в резьбе.

– приведенный

угол трения в резьбе.

![]()

fp = 0,3… 0,4 – коэффициент трения в резьбе;

α = 600 – угол профиля метрической

резьбы;

Dср –

средний диаметр опорной поверхности гайки.

![]()

![]() – коэффициент

трения на торце гайки.

– коэффициент

трения на торце гайки.

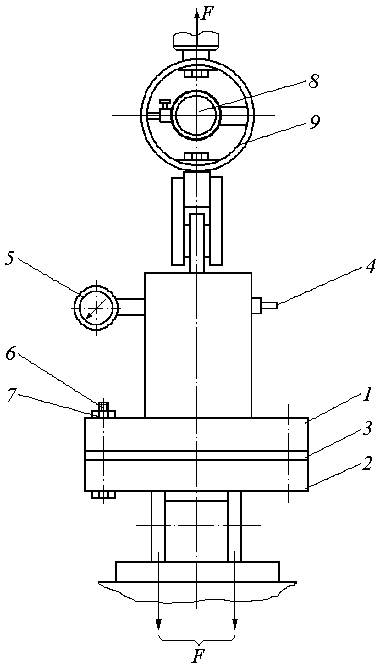

Рис.3. Приспособление для испытания

3. Описание объекта

исследования, приборов и инструментов

Для проведения лабораторной работы используются: установка

ДМ-30М; приспособление для испытания напряженного болтового соединения,

нагруженного осевой силой; набор прокладок разной толщины δ, мм; резина: δ

= 1; 2; 3; паронит: δ = 1; 2; 3; медь: δ =

1; 2; 3; алюминий: δ = 1; 2; 3; насос автомобильный; динамометрический

ключ; набор головок для ключа; индикатор часового типа.

Приспособление для испытания (рисунок 3) состоит из

цилиндра 1 с крышкой

2 и сменных прокладок 3,

которые стягиваются болтами

6 и гайками 7. Давление воздуха в цилиндре создается насосом

через цилиндр 4 и определяется с помощью манометра 5.

Наличие сменных прокладок 3

позволяет изучить влияние коэффициента податливости деталей стыка

(фланцев) на величину предельной нагрузки

F, при которой происходит его раскрытие.

Экспериментальное значение предельной (внешней)

нагрузки F’ определяется

на установке ДМ-30М, принцип действия которой изложен в лабораторной

работе 4

(рисунок 2). Вращая маховик, посредством червячно-винтового механизма

происходит опускание стола и нагружение болтового

соединения в приспособлении (рисунок 3).

Экспериментально величина внешней нагрузки F’

определяется с помощью индикатора часового типа

8, который фиксирует деформацию динамометрического кольца 9

![]()

где k =

3,2∙104 Н/мм

– тарировочный коэффициент;

c

– величина деформации, мм

(показания индикатора).

Усилие

на один болт ![]() ,

,

где z число болтов.

4. Методика проведения

исследований и обработка результатов

4.1. Собрать приспособление (рисунок 3) и соединение

затянуть болтами с гайками, приняв момент затяжки T3 = 1… 2 Нм.

4.2. В цилиндр

1 через штуцер 4

насосом подать воздух, величину давления (0,2… 0,6 МПа) которого зафиксировать манометром 5.

4.3. Закрепить приспособление на установке ДМ-30М.

4.4. С помощью маховика 10

(рисунок 1 в лабораторной работе 4) выбрать зазоры в соединениях и

индикатор установить на ноль.

4.5. Вращения маховик

13, нагрузить болтовое соединение. При нарушении герметичности, т.е. в

момент раскрытия стыка, давление в цилиндре начнет падать. Одновременно с этим

зафиксировать показание индикатора и его величину занести в таблицу 1.

4.6. Снять полностью затяжку болтов и эксперимент

повторить еще дважды с тем же моментом T3

4.7. По трем показаниям индикатора определить среднее

значение величины деформации c, мм.

4.8. Определить экспериментальное значение внешней нагрузки F’ по формуле 11 и нагрузку на один болт F1.

Таблица 1. Результаты испытаний напряженного болтового

соединения

|

Материал прокладки и толщина |

Момент завинчивания, T3 , Н |

Внешняя нагрузка |

Модуль упругости,

|

Сила предварительной затяжки, F3, Н |

Коэффициент внешней нагрузки, χ |

||||||

|

показание индикатора с, мм |

F’ |

F1 |

F |

||||||||

|

1 |

2 |

3 |

среднее |

||||||||

|

Резина: 1

мм 2

мм 3

мм |

|

|

|

|

|

|

|

|

|

|

|

|

Паронит: 1

мм 2

мм 3

мм |

|

|

|

|

|

|

|

|

|

|

|

|

Алюминий: 1

мм 2

мм 3

мм |

|

|

|

|

|

|

|

|

|

|

|

4.9. Испытания повторить для соединения с прокладками

из разных материалов. Результаты измерений занести в таблицу 1.

4.10. Определить теоретическое значение коэффициента

внешней нагрузки χ, используя формулу 1.

4.11. Используя зависимости 7

и 8 определить усилие затяжки F3, зная момент T3 и величину

внешней предельной нагрузки F, при

которой нарушается герметичность из расчета на один болт

![]()

4.12. Проанализировать экспериментальное значение

внешней нагрузки F1 и предельной

нагрузки F.

4.13. Сделать выводы по работе.

5.

Содержание и оформление отчета

5.1. Титульный лист.

5.2. Цель работы.

5.3. Схема приспособления (рисунок 3).

5.4. Результаты испытаний (Таблица 1).

5.5. Выводы по работе.

6. Вопросы для

самоконтроля

1. Дайте определение

понятия «коэффициент податливости».

2. Дайте

определение понятия «коэффициент внешней нагрузки».

3. Объясните в

чем разница между ненапряженным резьбовым соединением и напряженным?

4. От чего

зависит величина коэффициента податливости?

5. От чего

зависит величина коэффициента внешней нагрузки?

6. Расскажите

порядок проведения лабораторной работы.

7. Расскажите

принцип действия лабораторной установки ДМ-30М.

8. Обоснуйте при каких материалах прокладок требуется меньшее

усилие для раскрытия стыка соединения.

9. Объясните как в лабораторной работе определяли внешнюю

нагрузку, при которой происходит раскрытие стыка соединения.

10. Запишите

условие нераскрытия стыка (условие герметичности).

11. Как влияет

коэффициент податливости деталей стыка (прокладки, фланца) на коэффициент

внешней нагрузки?

12. Как влияет

коэффициент податливости болта на коэффициент внешней нагрузки?

13. Запишите зависимость между величиной внешней силы

и деформацией динамометрического кольца?

14. По результатам проведенной

работы подсчитать % расхождения расчетного значения коэффициента основной нагрузки

с определенным экспериментально для того

случая, когда прокладка в стыке отсутствовала. Каковы возможные причины

этого расхождения?

15. Указать, как влияет расположение в стыке упругой

прокладки на коэффициент основной нагрузки. В каком случае (с прокладкой или

без прокладки) болт воспринимает большую нагрузку?

16. Если бы внешняя нагрузка изменялась по

пульсационному режиму, то в каком случае (с упругой прокладкой или без

прокладки в стыке) следовало бы ожидать более быстрого разрушения болта

вследствие усталости?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов