Главная

Лабораторная

работа

Определение

коэффициентов трения в резьбе и на торце гайки

1. Цель работы

- Определение коэффициента трения в резьбе fp .

- Построение графика зависимости fp от среднего давления на витках резьбы Pр .

- Определение коэффициента трения на торце гайки fт .

- Построение графика зависимости fт от

удельного давления на торце гайки Pт .

- Установление зависимости ![]() .

.

2. Теоретические

положения

Момент завинчивания гайки Tзав преодолевает момент сил

трения в резьбе Тр и на

торце гайки Тт :

![]()

В развернутом виде уравнение имеет вид

![]()

где Fзат – сила затяжки, Н (см. рис. 1 лабораторной работы № 4);

Dср – средний диаметр опорной

кольцевой площадки, мм;

fт – коэффициент трения на торце

гайки;

d2 – средний диаметр резьбы;

![]() – угол подъема винтовой линии градус;

– угол подъема винтовой линии градус;

![]() – приведенный угол трения в резьбе, градус.

– приведенный угол трения в резьбе, градус.

В приспособлении для нагружения болтов под гайкой установлен упорный

шарикоподшипник, момент трения в котором незначительный, поэтому Tзав ![]() Тр. В

таком случае возникающее в результате затяжки болта осевое усилие Fзав и

момент Тр связаны

уравнением

Тр. В

таком случае возникающее в результате затяжки болта осевое усилие Fзав и

момент Тр связаны

уравнением

![]()

Здесь ![]() где p − шаг резьбы, мм.

где p − шаг резьбы, мм.

Из уравнения (1) определяем приведенный угол трения в

резьбе:

![]()

Приведенный коэффициент трения в резьбе

![]()

Приведенный коэффициент трения ![]() и действительный коэффициент трения в резьбе

и действительный коэффициент трения в резьбе ![]() связаны зависимостью

связаны зависимостью

![]()

Угол профиля метрической резьбы ![]() . Поэтому коэффициент трения в резьбе

. Поэтому коэффициент трения в резьбе

![]()

При испытании со специальной втулкой упорный

шарикоподшипник в приспособлении не работает. Момент трения на торце гайки

определяется как разность момента завинчивания и момента сил трения в резьбе:

![]()

Известно, что

![]()

отсюда коэффициент трения на торце гайки

![]()

Средний диаметр опорной кольцевой площадки

![]()

где

D1 – наружный диаметр опорного

торца гайки, равный размеру зева ключа, мм;

d0 – внутренний диаметр опорной поверхности, равный

отверстию под болт или диаметру отверстия в шайбе, мм.

Допускаемая сила затяжки болта определяется по уравнению

![]()

где d3 – внутренний диаметр болта по дну впадины, мм;

![]() – допускаемое

напряжение на растяжение, МПа;

– допускаемое

напряжение на растяжение, МПа;

1,3 – коэффициент, учитывающий скручивание

тела болта.

Для болта, изготовленного из стали Ст 3, принимаем ![]() = 220 МПа и коэффициент безопасности n = 2,

тогда

= 220 МПа и коэффициент безопасности n = 2,

тогда

![]()

Среднее давление на витках резьбы

![]()

где z – число витков резьбы по высоте гайки;

H – высота

гайки.

Давление на торце гайки

![]()

3.

Основные правила по технике безопасности

- Торсионный

динамометрический ключ вращать плавно, без перекосов, остановок и рывков.

- Наибольшая

сила для динамометрической пружины не должна превышать 4∙104

Н; наибольший момент на торсионном динамометрическом

ключе не должен превышать 78,4∙108 Нмм;

наибольшее суммарное усилие на двух рукоятках торсионного

динамометрического ключа не должно превышать 320 Н.

4.

Описание установки

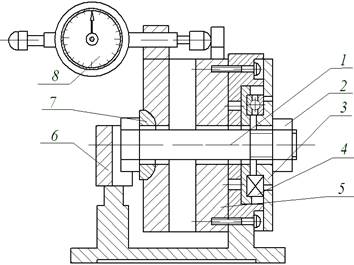

Установка состоит из приспособления для нагружения

болтов (рис. 1) и торсионного динамометрического ключа.

Рис.

1. Приспособление для нагружения болтов: 1 – болт испытуемый; 2 – гайка; 3 – втулка сменная;

4 –

шарикоподшипник упорный; 5 –

динамометрическая пружина; 6 – сухарь

стопорный;

7 – шайба

сферическая; 8 – индикатор

Испытуемый болт 1 устанавливается в приспособление для нагружения

болтов (см. рис. 1). Затяжка гайки 2

испытуемого болта производится торсионным динамометрическим ключом. Крутящий

момент измеряется индикатором. В корпусе приспособления помещена

динамометрическая пружина 5,

позволяющая определить силу на болте по его деформации. Усилие затяжки болта 1 передается динамометрической пружине 5 через сферическую шайбу 7. Деформация измеряется с помощью

индикатора 8. Для предотвращения

возможности поворота болта устанавливается стопорный сухарь 6.

При определении коэффициента трения в резьбе

гайка 2 опирается через втулку 3 и упорный шарикоподшипник 4 на динамометрическую пружину. Таким образом трение на торце гайки исключается.

При определении коэффициента трения на торце гайки втулка 3 заменяется другой специальной втулкой.

В этом случае упорный шарикоподшипник не работает.

5. Методика проведения

испытаний и обработка результатов

1. Выбрать

исследуемый болт.

2. Измерить

наружный диаметр болта d, шаг резьбы p,

высоту гайки H, наружный диаметр опорной поверхности гайки D1, диаметр отверстия под болт d0 . Результаты занести в табл. 1 отчета.

3. Внутренний

диаметр резьбы d1, средний диаметр d2 и внутренний диаметр болта по дну впадины d3 принять по табл. 1 лабораторной работы № 4.

4. Вычислить

допустимую силу затяжки болта [Fзат] по

формуле (7).

5. Вычислить

значения этой силы:

![]() ;

; ![]() ;

; ![]() и записать их в табл. 2 и 3 отчета.

и записать их в табл. 2 и 3 отчета.

6. Задать

предварительный натяг индикатора в 1,5...2 оборота и установить его большую

стрелку на нулевое деление.

7. Установить болт в прибор, завернуть гайку от руки до устранения осевого

люфта, что контролируется по стрелке индикатора 8 (см. рис. 1) на установке.

Примечание. В

результате тарировки динамометрической пружины и торсионного динамометрического

ключа установлены следующие тарировочные

коэффициенты:

![]() для

динамометрической пружины;

для

динамометрической пружины;

![]() для

динамометрического ключа.

для

динамометрического ключа.

Таким образом, сила затяжки ![]() , Н, и момент на

динамометрическом ключе

, Н, и момент на

динамометрическом ключе ![]() , Нмм. Здесь n1 и n2 – соответственно числа

делений индикаторов 8

(см. рис. 1) и динамометрического ключа.

, Нмм. Здесь n1 и n2 – соответственно числа

делений индикаторов 8

(см. рис. 1) и динамометрического ключа.

8. Определить

число делений n1 индикатора 8 (см. рис. 1) по значениям

силы затяжки и тарировочному коэффициенту μ1.

Результаты записать в табл. 2 отчета.

9. Затянуть болт

динамометрическим ключом последовательно до четырех значений силы затяжки.

Записать числа делений индикатора торсионного ключа в табл. 2 отчета.

10. Определить величину ![]() . Результаты записать в табл. 2 отчета.

. Результаты записать в табл. 2 отчета.

11. По

полученным данным построить график зависимости силы затяжки Fзат от момента завинчивания Tзав.

12. По формуле

(3) для каждого значения силы затяжки и момента завинчивания ![]() вычислить приведенный угол трения в резьбе

вычислить приведенный угол трения в резьбе ![]() и записать в табл. 2 отчета.

и записать в табл. 2 отчета.

13. Вычислить приведенный коэффициент трения f1 по

формуле (3) и

коэффициент трения в резьбе fp по формуле (4). Результаты

записать в табл. 2 отчета.

14. Вычислить

среднее значение давления pр на витках резьбы по

уравнению (8) и записать в табл. 2 отчета.

15. По

полученным данным построить график зависимости коэффициента трения в резьбе fp от удельного давления pр.

16. При

испытании со специальной втулкой вычислить момент трения на торце гайки по

уравнению ![]() .

.

Значения Тр получены

в предыдущем опыте.

17. По формуле (6) вычислить значения коэффициента трения fт на торце гайки и записать в

табл. 3 отчета.

18. По формуле

(9) вычислить давление на торце гайки pт . Результаты занести в табл.

3 отчета.

19. Построить график зависимости коэффициента трения

на торце гайки от давления ![]() .

.

6.

Содержание и оформление отчета

6.1 Титульный лист.

6.2 Цель работы.

6.3 Схема нагружения соединения

Таблица

1. Характеристика испытуемого болта

|

Наружный

диаметр резьбы болта, мм |

d |

|

Шаг

резьбы, мм |

p |

|

Внутренний

диаметр резьбы болта, мм |

d1 |

|

Средний

диаметр резьбы болта, мм |

d2 |

|

Внутренний

диаметр резьбы болта по дну впадины, мм |

d3 |

|

Угол

подъема винтовой линии резьбы, градус |

β |

|

Высота

гайки, мм |

H |

|

Наружный

диаметр опорного торца гайки, мм |

D1 |

|

Диаметр

отверстия под болт, мм |

d0 |

|

Допускаемая

сила затяжки болта, Н |

[Fзат] |

Таблица

2. Испытание затяжки болта без трения на торце гайки (с шарикоподшипником)

|

Параметры |

Опытные

данные |

|||

|

0,25

[Fзат] |

0,5

[Fзат] |

0,75

[Fзат] |

[Fзат] |

|

|

Сила

затяжки Fзат, Н |

|

|

|

|

|

Число

делений n1 индикатора

динамометрической пружины |

|

|

|

|

|

Число

делений n2 индикатора

динамометрического ключа |

|

|

|

|

|

Момент

на динамометрическом ключе (момент в резьбе)

|

|

|

|

|

|

Приведенный

угол трения |

|

|

|

|

|

Приведенный коэффициент трения f1 в резьбе по формуле (3) |

|

|

|

|

|

Коэффициент

трения в резьбе fp по формуле (4) |

|

|

|

|

|

Среднее

значение pp на

витках резьбы по формуле (8) |

|

|

|

|

Таблица

3. Испытание затяжки болта c трением на торце гайки (с

применением специальной втулки)

|

Параметры |

Опытные

данные |

|||

|

0,25 [Fзат] |

0,5 [Fзат] |

0,75 [Fзат] |

[Fзат] |

|

|

Сила

затяжки Fзат, Н |

|

|

|

|

|

Число

делений n1 индикатора

динамометрической пружины |

|

|

|

|

|

Число

делений n2 индикатора

динамометрического ключа |

|

|

|

|

|

Момент

на динамометрическом ключе (момент в резьбе)

|

|

|

|

|

|

Момент

трения в резьбе Тр по формуле (1), Нм |

|

|

|

|

|

Момент

трения на торце гайки Тт по формуле

(5), Н∙м |

|

|

|

|

|

Коэффициент

трения на торце гайки по формуле (6) |

|

|

|

|

|

Среднее

давление на торце гайки по формуле (9), МПа |

|

|

|

|

График зависимости силы затяжки

от момента на ключе

|

Fзат, Н Tзав, Нмм |

График

зависимости коэффициентов трения от удельного давления

|

fp (fT) Pp, Мпа (PT, Мпа) |

Контрольные

вопросы

1. Установка для испытания резьбового соединения, ее устройство и цель проводимой работы.

2. Назвать профиль резьбы испытуемого болта и его основные геометрические параметры.

3. Назвать составляющие момента сопротивления при завинчивании гайки. Что изменится в расчетных уравнениях, если гайку отвинчивать под нагрузкой?

4. Что за параметр - угол подъема резьбы? Как он связан с шагом и средним диаметром резьбы?

5. Что за параметр - приведенный угол трения? Как его определить?

6. Как определить допустимую силу затяжки испытуемого болта?

7. Для какой цели в конструкции испытательной машины используется упорный шарикоподшипник?

8. Как определить момент трения на торце гайки?

9. Как устроен динамометрический ключ?

10. Какова зависимость между осевой

силой на болте и моментом завинчивания?

11. Почему для крепежных деталей

применяются резьбы с треугольным профилем?

12. Как смазка влияет на

коэффициент трения в резьбе и на торце гайки?

13. Каково среднее значение

коэффициента трения в резьбе?

14. Каково

среднее значение коэффициента трения на торце гайки?

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов