Главная

Раздел 4. Неразъемные соединения (сварные, паяные, клеевые

соединения).

Содержание

Из истории сварки. Виды сварки.

Механизированная и

автоматическая дуговая сварка

Дуговая сварка неплавящимся

электродом в инертных газах

Некоторые специальные виды

сварки

Достоинства и недостатки сварных

соединений по сравнению с заклепочными (или литыми деталями)

Классификация и разновидности

сварных соединений (швов)

Расчет сварных соединений на

прочность

Расчет сварных стыковых соединений

Расчет сварных соединений

внахлестку

Расчет сварных соединений

контактной сварки

Расчет сварных соединений

точечной сварки

Сварные

соединения при переменных нагрузках

Порядок расчета сварных соединений

Рекомендации по

конструированию сварных соединений встык и внахлест

Условные изображения и обозначения

сварных швов

Написание технических

требований на чертежах сварных конструкций

Задачи для самостоятельного

решения

Соединения деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные связи. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные связи). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижные связи).

Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п.

Соединение деталей – конструктивное обеспечение их контакта с целью

кинематического и силового взаимодействия либо для образования из них частей

(деталей, сборочных единиц) механизмов, машин и приборов.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений. Многие аварии и прочие неполадки в работе машин и сооружений обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется прежде всего усталостными разрушениями, из которых до 85% приходится на резьбовые и заклепочные соединения. Отметим, также, что в конструкциях тяжелых широкофюзеляжных самолетов (например, ИЛ-96, АН-124) насчитывается до 700 тыс. болтов и до 1,5 млн заклепок.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

1) сильного сжатия достаточно качественно обработанных поверхностей;

2) введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5…4)p, p – внутренне давление жидкости в сосуде.

Экспериментальные

исследования показали, что жесткость соединения во много раз меньше

жесткости соединяемых элементов, а поскольку жесткость системы всегда

меньше жесткости наименее жесткого элемента, то именно жесткость соединения

определяет жесткость системы.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т. п. Например, соединение труб болтами требует образования фланцев, сверления отверстий под винты, установку самих винтов с гайками и шайбами. Соединение труб сваркой встык не требует никаких дополнительных элементов. Оно в наибольшей степени приближает составное изделие к целому. С этих позиций соединение болтами может быть оправдано только разъемностью.

Выбор типа соединения определяет инженер.

Сварные соединения

Из истории сварки. Виды сварки.

Возникновение сварки относится к IV веку до н. э. Тогда трипольские племена, обитавшие на территории Западной Украины, Молдавии и Румынии, выполняли кузнечную сварку меди, а в II веке до н. э. – бронзы.

В 1802 году академик Петров В. В. открыл явление электрической дуги, но использована она была в сварочном производстве спустя 80 лет. Только в 1882 году русский изобретатель Бернандос Н. Н. применил электрическую дугу для сварки. Он изобрел также точечную контактную сварку.

В 1888 году русский инженер Славянов Н. Г. предложил выполнять дуговую сварку металлическим электродом. Он впервые в мире создал электросварочный аппарат.

С 1930 года в нашей стране сварку стали применять в большом объеме не только при ремонте, но и при производстве новых машиностроительных и строительных конструкций. Осуществлялось интенсивное внедрение сварки в производство, литые детали и клепаные конструкции частично или полностью начали заменяться сварными.

Институт сварки им. Патона Е. О. с 1940 года начал активное внедрение в производство механизированной сварки под флюсом. Наряду со сваркой в производстве широко применяются различные методы наплавки, наварки и пайки металлов.

Сварка —

это

технологический процесс получения неразъемного соединения металлических или

неметаллических деталей с применением нагрева (до пластического или

расплавленного состояния), выполненного таким

образом, чтобы место соединения по механическим свойствам и своему составу по

возможности не отличалось от основного материала детали.

Процессы сварки целесообразно рассматривать с

трех основных точек зрения: конструктивной, технологической и по природе самих

процессов.

С конструктивной

точки зрения сварка представляет собой процессы создания неразъемных соединений

металлических деталей. Сварные соединения необходимо рассматривать как элементы

конструкций.

С технологической

точки зрения сварка является важнейшими операциями процесса сборки

металлических деталей в узлы и целые конструкции.

По

природе процессов сварка

является сложными металлургическими, разнообразными по форме процессами.

Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологический процесс, снижая трудоемкость и уменьшая вес изделия. Известно около 70 способов сварки. В соответствии с традиционной классификацией они делятся на две большие группы: сварка плавлением и сварка давлением.

При сварке плавлением металл нагревается в зоне сварки до жидкого состояния. К этому виду относятся дуговая, плазменная, лазерная, электрошлаковая, электронно-лучевая, ионно-лучевая, индукционная, газовая, термитная, литейная и др.

Для сварки давлением обязательным условием является наличие внешних сжимающих усилий. Это контактная, диффузионная, термокомпрессорная, дугопрессовая, шлакопрессовая, газопрессовая, трением, взрывом, холодная, магнито-импульсная и другие способы сварки.

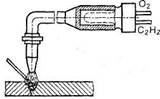

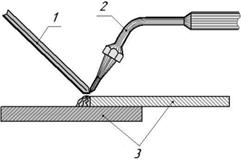

При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место (рис. 1). Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом. Формирование сварочного шва сопровождается частичным оплавлением поверхностей деталей, участвующих в образовании сварного соединения. Поверхности свариваемых деталей, подвергающиеся частичному оплавлению при формировании сварчного шва и участвующие в образовании соединения, называются свариваемыми кромками.

В зависимости от вида источника энергии различают термический, термомеханический и механический классы сварки.

Основные

виды электросварки — дуговая, газовая

и контактная.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

-

автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен

и экономичен, дает хорошее качество шва, применяется в крупносерийном и

массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

При газовой сварке свариваемый и присадочный металлы расплавляют в пламени, получающемся при сгорании какого-либо горючего газа (чаще всего – ацетилена) в смеси с кислородом.

Газовую сварку осуществляют и без применения присадочного материала, где формирование шва проводят за счет расплавления кромок основного металла (соединения - стыковое с отбортовкой и угловое).

Эту сварку

применяют в основном при ремонтных работах, при заварке дефектов чугунного

литья, при сварке тонколистовых конструкций из малоуглеродистых сталей

(толщиной до

По сравнению с электродуговой сваркой, газовая сварка - процесс малопроизводительный.

Недостатки: прочностные качества сварных соединений на сталях и алюминии невысоки, и также возникают значительные деформации свариваемых деталей.

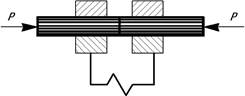

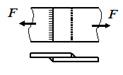

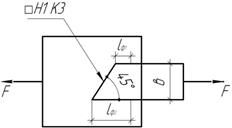

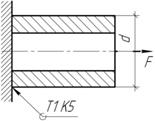

Контактная сварка применяется в

серийном и массовом производстве при нахлесточном соединении тонкого листового металла

(точечная, роликовая) или при стыковом соединении круглого и полосового

(стыковая сварка).

Для образования соединения на специальных контактных машинах стык разогревают электрическим током или силами трения до пластичного состояния металла и сдавливают.

Например, на долю стыковых соединений контактной сварки приходится более половины выпуска сварного режущего инструмента, где режущая (рабочая) часть из качественной быстрорежущей стали приварена силами трения и сжатия к хвостовой части из углеродистой или легированной стали меньшего качества (более дешевой).

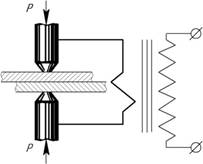

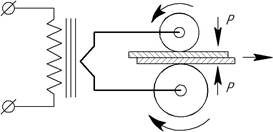

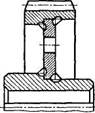

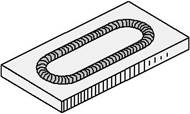

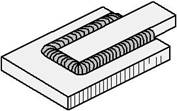

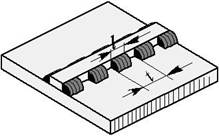

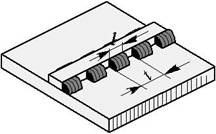

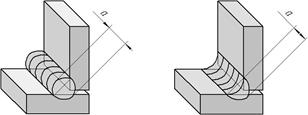

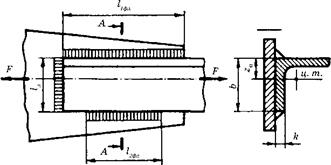

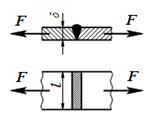

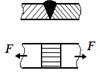

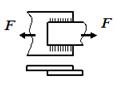

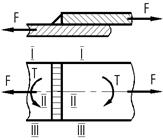

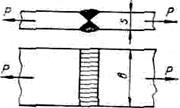

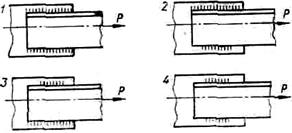

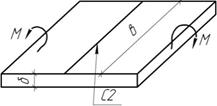

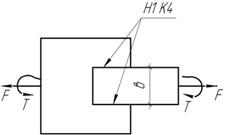

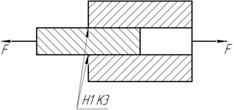

Контактную точечную и шовную сварку применяют для соединения деталей из тонкого (δ≤3мм) листового материала. При точечной сварке листы нагревают и сдавливают электродами 1 (рис.1.1), при шовной – роликами 2 (рис.1.2).

При контактной сварке (сварка давлением) присадочный

материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося

в месте соприкосновения свариваемых деталей (например, при прохождении через

них электрического тока). Сварка производится с применением механического

давления, под действием которого детали, предварительно нагретые в месте

соединения (контакта) до пластического состояния или оплавления, образуют

сварной шов.

Рис. 1. Получение сварного шва газовой

сваркой

Рис.1.1. Точечная

сварка

Рис.1.2. Шовная

(роликовая) сварка

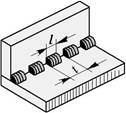

Рис.1.3. Стыковая сварка

Технологические

процессы различных способов сварки и область их применения рассматриваются в

курсе «Технология металлов и конструкционные материалы».

Выбор способа сварки определяется следующими факторами:

- маркой свариваемого материала;

- требуемыми свойствами сварного соединения;

- конструкцией сборочной единицы.

Необходимо принимать во внимание и дополнительные факторы, влияющие на выбор способа сварки (например, общий объем сварки в изделии, серийность и стоимость процесса сварки), и рассматривать их с учетом конкретных условий производства сварной конструкции.

Сварным соединением называют неразъемное соединение деталей с помощью сварных

швов. Если в заклепочном

соединении соединяющим элементом является заклепка, то в сварных -

расплавленный металл, создающий при остывании неразъемное соединение,

то есть такое, которые не может быть разобрано без повреждения деталей.

Сварные соединения лучше других приближают составные

детали к целым и позволяют изготавливать детали неограниченных размеров.

Прочность сварных соединений при статических и ударных нагрузках доведена до

прочности деталей из целого металла. Освоена сварка всех конструкционных

сталей, включая высоколегированные, цветных сплавов и

пластмасс.

Масса

сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%).

Экономия металла достигается за счет использования полной площади сечения, а

также возможности более рационального конструирования (например, применения

стыковых соединений в тех случаях, когда при заклепочном соединении приходится

применять накладки).

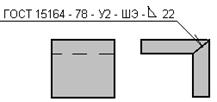

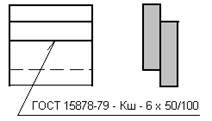

Стандарты, регламентирующие основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений, даны в таблице 1.

Таблица 1

|

ГОСТ |

Наименование |

|

5264-80 |

Ручная дуговая сварка. Соединения сварные |

|

8713-79 |

Сварка под флюсом. Соединения сварные |

|

11533-75 |

Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами |

|

11534-75 |

Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами |

|

14771-76 |

Дуговая сварка в защитном газе. Соединения сварные |

|

14776-79 |

Дуговая сварка. Соединения сварные |

|

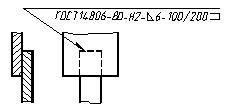

14806-80 |

Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные |

|

15164-78 |

Электрошлаковая сварка. Соединения сварные |

|

15878-79 |

Контактная сварка. Соединения сварные |

|

16038-80 |

Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава |

|

16310-80 |

Соединения сварные из полиэтилена, полипропилена и винипласта |

|

23518-79 |

Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами |

|

23792-79 |

Соединения контактные, электрические, сварные |

Ручная дуговая сварка

Схема ручной дуговой сварки покрытым электродом приведена на рис.2. На ней обозначены: 1 – хвостовик электрода; 2 – электродное покрытие; 3 – дуга; 4 – капля, переходящая с конца электрода в сварочную ванну; 5 – свариваемый металл; 6 – жидкий шлак; 7 – сварочная ванна; 8 – газопаровая оболочка; 9 – затвердевший шлак; 10 – шов.

Рис.2

Для выполнения сварочной операции металл в зоне сварки

нагревается и расплавляется под действием теплоты дуги, горящей между

электродом и основным металлом. В результате развивается эмиссия электронов и

ионизация газов и паров в промежутке между электродом и основным металлом, загорается

дуга. Материал электрода, расплавленный дугой, заполняет стык соединяемых

элементов. После остывания расплавленного металла образуется сварной шов. Для

защиты плавящегося металла от попадания вредных веществ из воздуха на

поверхность электрода наносится толстая защитная обмазка, выделяющая при

плавлении электрода большое количество шлака и газов. Так как шлак имеет

меньшую плотность, чем металл, он всплывает на поверхность сварочной ванны и

изолирует металл от окружающей среды.

Технология сварки. Технологический процесс ручной дуговой сварки состоит из следующих операций:

– обработка свариваемых кромок;

– очистка поверхностей свариваемых заготовок;

– сборка и прихватка;

– сварка;

– правка;

– очистка швов от шлака закристаллизовавшихся брызг металла;

– контроль качества сварной конструкции.

Для выполнения сварочной операции возбуждают дугу прикасанием свободным от покрытия торцом электрода к основному металлу, а прерывают дугу – отрывом от него.

При ручной дуговой сварке швы накладываются во всех пространственных положениях – нижнем, вертикальном, потолочном. Наиболее высокое качество швов получается в нижнем положении.

Выбор режима сварки заключается в определении диаметра электрода и силы сварочного тока и зависит от толщины свариваемых элементов.

Сварочные электроды. Электрод для ручной дуговой сварки – это металлический стержень, на который нанесено покрытие. Как отмечалось ранее, при воздействии теплоты дуги компоненты покрытия электрода расплавляются, образуя жидкие шлаки и газы.

Государственным стандартом электроды подразделяются на классы: У – для сварки углеродистых и низколегированных сталей; Л – для сварки легированных конструкционных сталей; Т – для сварки легированных теплоустойчивых сталей; В – для сварки высоколегированных сталей с особыми свойствами.

Стандартом установлены следующие типы электродов: Э38, Э42, Э46 и Э50, Э55 и Э60 – для сварки углеродистых и низколегированных конструкционных сталей; Э42А, Э46А и Э50А – для сварки углеродистых и низколегированных конструкционных сталей, если к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости; Э70, Э85, Э100, Э125, Э150 – для сварки легированных конструкционных сталей повышенной прочности. В марках электродов число после буквы Э обозначает предел прочности наваренного металла, кгс/мм2 (1кгс/мм2 = 10 МПа), буква А указывает на то, что материал электрода – высококачественная сталь. Выбор электрода для сварки конкретной стали осуществляется с учетом требуемых химического состава и механических свойств металла шва, технологических и других характеристик электродов, а также специфики производства.

Сварочное оборудование. Ручную сварку выполняют на постоянном и переменном токах. При сварке на переменном токе потребляется меньше электроэнергии, источники переменного тока имеют более простую конструкцию, они долговечнее и надежнее. Однако при постоянном токе устойчивее горит дуга.

Для понижения напряжения в сети применяются трансформаторы. Питание электрической дуги выпрямленным током осуществляется различными сварочными выпрямителями. При сварке тонких деталей применяются специальные преобразователи с электронным блоком управления, которые обеспечивают хорошую стабилизацию тока.

Применение. Ручная дуговая сварка в основном применяется при монтажных и ремонтных работах, а также в единичном и мелкосерийном производствах. На предприятиях железнодорожного транспорта с применением ручной дуговой сварки выполняется более половины всего объема сварочных работ. Этим способом заваривают трещины и другие дефекты, наваривают изношенные поверхности деталей подвижного состава.

Преимущества. При ручной дуговой сварке можно накладывать швы в любом пространственном положении; выполняются сварные соединения всех типов; применяемое оборудование отличается простотой, надежностью и небольшими габаритами.

Недостатки. Низкая производительность; невысокое качество швов; автоматически не регулируется сила сварочного тока.

Механизированная и автоматическая дуговая сварка

Механизированная (или полуавтоматическая) сварка – это дуговая сварка, при которой подача плавящегося электрода и перемещение дуги относительно изделия выполняются с использованием механизмов. С ее помощью выполняют любые сварные соединения: стыковые, угловые, тавровые, нахлесточные и др.

Автоматической называют дуговую сварку, при которой возбуждение дуги, подача электрода и перемещение дуги относительно изделия выполняются механизмами без непосредственного участия человека, в том числе и по заданной программе.

На рис.3 приведена схема образования сварного соединения при рассматриваемых видах сварки. На ней обозначены: 1 – электродная проволока; 2 – сопло (насадка); 3 – токоподводящий наконечник; 4 – газ (флюс); 5 – дуга; 6 – затвердевший шлак; 7 – шов; 8 – сварочная ванна; 9 – основной (свариваемый) металл.

Рис.3

При механизированной и автоматической сварке образование сварного соединения происходит следующим образом. Теплотой дуги электрод и основной металл расплавляются, капли расплавленного металла с конца электрода попадают в сварочную ванну, где перемешиваются с расплавленным основным металлом. Жидкий металл сварочной ванны подвергается металлургической обработке за счет использования газа или флюса (в этом состоит отличие от ручной дуговой сварки). То есть он раскисляется и легируется. При передвижении дуги вдоль свариваемых кромок перемещается и сварочная ванна. В ее хвостовой части металл охлаждается, кристаллизуется и образуется сварное соединение.

Различают следующие виды механизированной (автоматической) сварки.

1. В углекислом газе и его смесях с кислородом сваривают низко- и среднеуглеродистые, а также низколегированные стали. В углекислом газе сваривают стали толщиной до 40, а в смесях газов – до 80 мм. Защита смесью газов улучшает технологические и металлургические характеристики процесса сварки. Расход углекислого газа зависит от мощности дуги, вылета электрода, воздушных потоков в помещении, где выполняется сварка.

2. В инертных газах (аргоне или гелии) можно сваривать алюминий, магний, титан и их сплавы. Свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные конструкционные стали. Использование названных газов целесообразно, так как аргон имеет плотность почти в 1,5 раза большую, чем воздух, а гелий – значительно меньшую, чем воздух и аргон. Кроме того аргон и гелий не образуют химических соединений с металлами, поэтому в этих газах можно сваривать любые металлы и сплавы.

3. Под флюсом свариваются низко- и среднеуглеродистые, низко-, средне- и высоколегированные стали, чугун, титан, медь, алюминий и их сплавы.

Флюс – порошкообразный материал, который при сварке выполняет такие же функции, как покрытие электрода при ручной дуговой сварке. Основой флюса является силикат марганца SiO2∙MnO. Флюсы в зависимости от способа изготовления бывают двух видов: плавленые и неплавленые. Плавленые получают сплавлением исходных компонентов в печах. К неплавленым относятся керамические и спеченные флюсы. Керамические флюсы изготавливаются из порошкообразных материалов, соединяемых в зерна клеящими веществами, например жидким стеклом. Спеченные флюсы получают спеканием исходных порошкообразных материалов при высоких температурах с последующим дроблением частиц до заданных размеров.

Во время сварки часть флюса расплавляется, а после затвердения образует шлаковую корку. Нерасплавленная часть флюса после просева используется повторно.

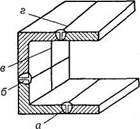

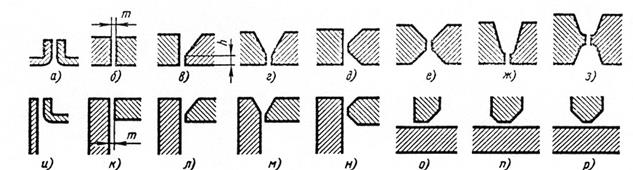

4. Порошковыми проволоками сваривают низкоуглеродистые и низколегированные стали, а специальными порошковыми проволоками – некоторые высоколегированные, в частности, нержавеющие стали, сплавы меди. Ими можно сваривать стали толщиной до 40 мм. Порошковые проволоки представляют собой металлическую оболочку, заполненную шихтой. Их некоторые поперечные сечения показаны на рис.4: a) трубчатое, б) трубчатое с захлёсткой, в) и г) – сложные сечения.

Рис.4

Наиболее простая по конструкции – порошковая проволока

трубчатого поперечного сечения. Для увеличения жесткости проволоки, а также

изменения соотношения компонентов материалов оболочки и шихты применяются

проволоки, у которых во внутреннюю полость отогнуты кромки металлической

оболочки. Состав металла оболочки выбирается в зависимости от свариваемого

металла. В шихту порошковой проволоки вводят компоненты, которые могут

выполнять следующие функции:

– защиту расплавленного металла от взаимодействия с кислородом и азотом воздуха;

– раскисление и легирование

расплавленного металла;

– стабилизацию горения дуги;

– улучшение формирования шва.

Применяют три вида порошковых электродных проволок: самозащитные, для сварки в углекислом газе, для сварки под флюсом. Наиболее высокой технологичностью отличается сварка самозащитными порошковыми проволоками, так как отпадает необходимость в применении защитных газов и флюсов.

Сварочное оборудование. Для механизированной и автоматической сварки применяются соответственно полуавтоматы и автоматы, комплектуемые источниками тока для питания дуги.

Автоматы выполняют следующие функции: возбуждение дуги и автоматическое регулирование процесса сварки; механизированную подачу электродной проволоки со скоростью, равной скорости плавления; механизированное передвижение дуги относительно свариваемых кромок; подачу флюса или газа в зону дуги.

Автомат состоит из двух основных устройств: трактора или самоходной головки и аппаратуры управления. Автоматы для сварки в защитных газах, кроме того, имеют газовую аппаратуру, которая включает газовый редуктор, баллон с углекислотой, подогреватель газа и осушитель, предназначенный для очистки газа от влаги.

Трактор выполняет подачу электродной проволоки, а

также подводит ток к месту сварки. В механизме подачи автоматов и полуавтоматов

для сварки электродными проволоками обычно имеются два подающих ролика, один из

которых ведущий, а другой прижимной, между этими роликами зажимается

электродная проволока. Она сматывается с кассеты, проталкивается через шланг и

через токопроводящее устройство подается в зону дуги.

У трактора для сварки под флюсом имеются системы подачи и уборки флюса, а у трактора для сварки в защитных газах – специальная газоэлектрическая горелка, которая предназначена для направления в зону электродной проволоки, подвода к ней сварочного тока и подачи защитного газа в зону дуги. При сварке под флюсом вместо горелки применяется держатель, на котором закреплен бункер для подачи флюса.

Применение механизированной и автоматической дуговой сварки. Механизированной сваркой можно накладывать не только прямолинейные, но и криволинейные швы, а также швы небольшой длины в труднодоступных местах. Сваривают металл малой и средней толщины. Эти виды сварки применяются при различных работах, в том числе и ремонтных. При серийном производстве прямолинейные и кольцевые сварные швы длиной более 300 –500 мм целесообразно выполнять автоматической сваркой.

В транспортном машиностроении механизированная и автоматическая дуговая сварка применяются при производстве вагонов и локомотивов. Хребтовые балки сваривают на поточных механизированных линиях автоматами под флюсом. Рамы вагонов сваривают автоматами сваркой в углекислом газе на специально оборудованных кантователях. В тракторном и сельскохозяйственном машиностроении сваркой в углекислом газе выполняется до 75% всех сварочных работ.

Автоматическая сварка под флюсом и в углекислом газе широко применяются в трубном производстве для изготовления прямошовных и спиралешовных труб большого диаметра.

Механизированная сварка под флюсом, в углекислом газе и порошковыми проволоками широко применяется при строительстве доменных печей, резервуаров для хранения нефтепродуктов, при строительстве мостов, в судостроении и т. д.

Дуговая сварка неплавящимся электродом в инертных газах

Схема дуговой сварки неплавящимся электродом в инертном газе показана на рис.5. На ней обозначены: 1 – основной металл; 2 – присадочный металл; 3 – держатель электродов; 4 – сопло; 5 – неплавящийся электрод; 6 – струя газа; 7 – дуга; 8 – шов; 9 – сварочная ванна.

Рис.5

В зоне сварки осуществляется нагрев основного и присадочного материала до жидкого состояния теплотой электрической дуги, горящей между неплавящимся электродом и основным металлом. В сварочной ванне основной и присадочный металлы перемешиваются и взаимно растворяются. Расплавленный металл в зоне сварки защищен инертным газом от взаимодействия с окружающей средой. При этом виде сварки используют один из двух способов: обдув зоны сварки инертным газом, подаваемым из горелки, либо сварка в камере с контролируемой атмосферой. Инертный газ защищает не только дугу и расплавленный металл сварочной ванны, но и нагретый выше 300 – 400 °С металл шва.

Неплавящиеся электроды для сварки в инертных газах изготавливают из чистого вольфрама (ЭВЧ), а также вольфрама с иттрием (ЭВИ-1) и с лантаном (ЭВЛ). В последнее время изготовлены электроды из титана с включением редкоземельных металлов. Такие электроды могут выдерживать температуру до 3200 °С.

Присадочный материал. Детали толщиной до 2 мм обычно сваривают без присадочного металла. При толщине более 2 мм в дугу подается присадочная проволока. Химический состав присадочного материала должен быть близок к составу основного металла.

Инертные газы. Для защиты расплавленного металла, а также нагретого, находящегося в твердом состоянии, от взаимодействия с газами окружающего воздуха используются инертные газы – аргон, гелий и их смеси. Эти газы поставляют в стальных баллонах емкостью 40 литров под давлением 14,7 МПа. В производстве особо ответственных конструкций инертный газ подвергается дополнительной очистке от влаги, кислорода и азота.

Применение. В инертных газах можно сваривать любые конструкционные металлы и сплавы. Однако инертные газы дороже и дефицитнее активных, поэтому их применяют в основном для сварки химически активных металлов – магния, алюминия, титана, цинка, тантала, молибдена и др., а также высокопрочных сталей и сплавов с особыми свойствами.

В инертных газах, как правило, сваривают ответственные конструкции. Этот способ используется для сварки химически активных и тугоплавких металлов и сплавов в авиационном, космическом, энергетическом и химическом машиностроении, а также в приборостроении. В инертных газах сваривают высокопрочные, коррозионно-стойкие и жаропрочные стали в судостроении, производстве железнодорожного подвижного состава. Изготавливают также резервуары цистерн и другие конструкции, работающие в условиях повышенных температур и сложного нагружения.

Некоторые специальные виды сварки

К специальным условно отнесены следующие виды сварки:

– термический класс: лазерная, электронно-лучевая, плазменная, электрошлаковая, термитная, газовая;

– термомеханический и механический классы: диффузионная, дугопрессовая, газопрессовая, трением, ультразвуковая, взрывом, холодная;

– контактная сварка: точечная, рельефная, шовная стыковая.

Рассмотрим некоторые из них более подробно.

Лазерная сварка. Лазерный луч с помощью оптической системы фокусируется на поверхности материала в световое пятно диаметра 100 мкм. При этом реализуется очень высокая плотность световой мощности и начинается плавление металла. В результате поглощения электромагнитного лазерного излучения металлом в пятне поглощения (световом пятне) образуется сварочная ванна. Мощные лазеры позволяют накладывать непрерывные швы с глубиной проплавления до 20 мм. Ими сваривают не только металлы, но и неметаллические материалы, например стекло, кварц и др. Лазерную сварку можно выполнять на воздухе или в камере с контролируемой атмосферой

С применением лазерной сварки приваривают наконечники к лопастям газовых турбин, закаленные режущие кромки к полотнам металлорежущих пил, соединительные планки к стволам охотничьих ружей, герметизируют корпусы приборов и др.

Преимущества лазерной сварки: швы можно накладывать в труднодоступных местах; отсутствует контакт со свариваемым металлом и поэтому не загрязняются металл сварочной ванны и шов; мала зона термического влияния и поэтому незначительно коробление сварной конструкции.

Плазменная сварка. Металл в зоне сварки нагревается плазмой до расплавления с образованием сварочной ванны. После кристаллизации происходит образование сварного шва.

Плазма – частично или полностью ионизированный газ с высокой концентрацией заряженных частиц, в котором плотности положительных и отрицательных зарядов практически одинаковы. Ионизированные частицы плазмы обладают запасом кинетической и потенциальной энергий. Для создания плазмы применяют различные источники энергии, например, электрический разряд в газах, лазерный луч, процессы горения и взрыва, ядерные реакции. С целью повышения степени ионизации плазма обжимается в канале сопла плазмотрона.

Установка для автоматической плазменной сварки состоит из плазмотрона, самоходной головки, аппаратуры управления, системы газопитания и источника тока. Катоды плазменных горелок изготовляют из вольфрама с присадками лантана, а аноды (сопла) – из меди и латуни. Поскольку в плазме развиваются высокие температуры, электроды (катод и анод) интенсивно охлаждают проточной водой.

Применение. Плазменной сваркой сваривают мембранные элементы, сифоны, термопары, тонкостенные трубы. Она применяется в производстве статоров электродвигателей, кузовов автомобилей, труб, вытяжных каналов двигателей внутреннего сгорания и др.

Преимущества. Нагрев свариваемого металла можно достаточно точно регулировать в широком интервале температур, изменяя форму и размеры сопла, состав и расход газов и т. д. Поэтому весьма стабильны геометрические параметры швов, меньше склонность их к образованию трещин.

В электрошлаковой сварке источником нагрева служит теплота, выделяющаяся при прохождении тока от электрода к изделию через шлаковую ванну. Электрошлаковая сварка предназначена для соединения деталей большой толщины. Толщина свариваемых деталей практически не ограничивается. Электрошлаковая сварка позволяет заменять сложные и тяжелые цельнолитые и цельнокованые конструкции сварными из отдельных простых отливок, поковок и листов, что значительно облегчает и снижает стоимость производства. Эта сварка применима и для чугунных отливок.

Контактная сварка основана на использовании повышенного омического сопротивления в стыке деталей и осуществляется несколькими способами. При стыковой контактной сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество теплоты выделяется в месте стыка, где имеется наибольшее сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой – происходит сварка металла деталей по всей поверхности стыка. Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика.

Точечная контактная сварка относится к группе контактной сварки, при которой для образования соединения в свариваемый металл вводятся два вида энергии: тепловая и механическая. При точечной, а также рельефной, шовной сварке металл в зоне сварки нагревается до жидкого состояния с большой скоростью, достигающей десятков тысяч градусов в секунду. Затем заготовки прижимаются одна к другой, в результате чего поверхностные выступы сминаются, а зерна металла измельчаются. После выключения сварочного тока металл в зоне сварки охлаждается и кристаллизуется. В результате образуется соединение, называемое сварной точкой. Воздействие внешнего давления и пластическая деформация благоприятно влияют на уплотнение ядра при кристаллизации металла.

Точечная сварка выполняется на машинах переменного, постоянного тока и конденсаторных машинах.

Есть две разновидности точечной сварки: одноточечная и

многоточечная. Многоточечная сварка применяется с целью повышения

производительности труда и уменьшения коробления сварной конструкции.

Выполняют только нахлесточные

соединения заготовок различной конфигурации из листа, прокатных и прессованных

профилей, а также из литых, кованых, обработанных резанием полуфабрикатов.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях преимущественно для листовых деталей толщиной не более 3–4 мм и тонких стержней арматурных сеток. В отличие от точечной шовная сварка образует герметичное соединение.

Применение. Диапазон применения контактной сварки весьма широк – от микроминиатюрных полупроводниковых устройств и пленочных микросхем, до крупных космических аппаратов. Точечная сварка широко применяется в вагоно- и тепловозостроении: выполняют сварку крыш, боковых стен, настила пола цельнометаллических пассажирских вагонов. Стыковая контактная сварка применяется в производстве железнодорожных рельсов для их соединения в плети длиной до 800 м, а также при ремонте деталей подвижного состава.

Все рассмотренные виды контактной сварки высокопроизводительны, их широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т. п.

Ультразвуковая сварка. Соединение при этом способе сварки образуется в результате воздействия на свариваемый материал ультразвуком в сочетании с небольшими сдавливающими усилиями. При введении ультразвука окислы и загрязнения, имеющиеся на сопрягаемых поверхностях, разрушаются и удаляются к периферии, а в металле развивается пластическая деформация и нагрев на локальных участках, на которых происходит смятие микровыступов и измельчение зерен металла.

Установка для сварки ультразвуком состоит из высокочастотного генератора электрических колебаний, магнитостриктора, преобразующего высокочастотные электрические колебания в механические, волновода, сварочного наконечника, привода сжатия.

Применение. Ультразвуком в основном сваривают пластичные металлы: алюминий, медь, никель, а также некоторые неметаллические материалы – пластмассы., стекло, полупроводники. Ультразвуком выполняют точечные и шовные нахлесточные соединения. Ультразвуковая сварка применяется в производстве конструкций из тонкого металлического листа в приборостроении и радиотехнике, а также для приварки обшивок к несущим конструкциям летательных аппаратов.

Преимущества. Из-за незначительного нагрева свариваемых деталей невелики деформации конструкции в зоне термического влияния. Возможна сварка разнородных трудносвариваемых металлов; сварка деталей из тонкого листа и фольги; можно приваривать детали малой толщины к толстым; электрическая мощность сварочного оборудования невелика.

Сварка взрывом. Для образования сварного соединения возбуждается взрыв, в результате которого подвижная заготовка перемещается с большой скоростью к неподвижной заготовке, лежащей на опорах. При высокочастотном косом их соударении создается давление, большее предела текучести материала, и поэтому развивается пластическая деформация поверхностных слоев металла. Соударяющиеся заготовки сближаются до межатомных расстояний, и между их хорошо очищенными поверхностями возникают связи, образуется сварное соединение. Сварка выполняется на полигонах, в шахтных выработках, в бетонных и стальных взрывных камерах, а также в специальных вакуумных камерах.

Этим способом сваривают углеродистые стали с нержавеющими сталями и никелевыми сплавами, стали с титаном, алюминий, медь, бронзы и другие металлы и сплавы.

Применение. С применением сварки взрывом изготовляют многослойные плиты больших размеров из разнородных металлов, крупногабаритные тавровые и двутавровые балки, биметаллические трубы и др. Взрывом сваривают контактные провода электрифицированных железных дорог, приваривают к рельсам соединительные проводники автоблокировки. Получает распространение сварка микровзрывом миниатюрных конструкций в радио- и электронной промышленности, точечная сварка слоев фольги.

Преимущества и недостатки. Сварка взрывом характеризуется высокими технико-экономическими показателями, надежностью сварных конструкций. Однако при этом способе возникает сильный шумовой эффект и образование ударной волны.

Холодная сварка. Сварное соединение можно получить не только при нагреве металла, но и при комнатных и отрицательных температурах.

Соединение деталей при холодной сварке получается так.

Если сжать свариваемые детали большим давлением, в зоне их контакта развивается

пластическая деформация, приводящая к разрушению и удалению поверхностных

оксидных и других пленок и измельчению зерен металла. В результате

увеличивается площадь контакта, соединяемые поверхности сближаются до

межатомных расстояний, возникают силы сцепления, приводящие к образованию

сварного соединения. Холодную сварку выполняют на специальных машинах, которые

могут создавать необходимое давление 500–2500 МПа. Иногда для проведения

холодной сварки используются гидравлические и механические прессы со

специальной оснасткой.

Применение. Холодной сваркой соединяют пластичные материалы, в основном, цветные металлы и их сплавы. С ее помощью можно выполнять нахлесточные и стыковые сварные соединения. Этим способом сваривают различные элементы электро- и радиотехнических устройств. Выполняют сварку электроприводов из цветных металлов, корпусов полупроводников и других приборов, а также армируют медью сопрягаемые элементы алюминиевых токоведущих шин.

Преимущества. При холодной сварке в околошовной зоне отсутствуют структурные превращения, которые изменяют электропроводность металла.

Пластмассы сваривают в струе горячего воздуха или горячим металлическим лезвием, токами высокой частоты, ультразвуком.

Наплавка и наварка деталей

Наплавка и наварка – технологические процессы нанесения посредством сварки слоя металла с заданными свойствами и геометрическими параметрами на поверхность изделия. Наплавляются и навариваются слои, имеющие повышенную износостойкость, коррозионную стойкость, жаропрочность и другие свойства.

При наплавке присадочный материал наносится на оплавленную металлическую поверхность изделия. В процессе последующего охлаждения металл кристаллизуется. В результате образуется наплавленный слой, который создается сваркой плавлением.

При наварке твердый присадочный материал, который может быть монолитным или порошковым, соединяется с поверхностью изделия посредством сварки давлением.

Слой, наплавленный за один проход, называется валиком. Наплавка и наварка выполняются на плоские и криволинейные поверхности. Наплавку на плоские поверхности можно выполнять двумя способами: отдельными валиками и челночным способом. Наплавка на криволинейные поверхности тел вращения выполняются четырьмя способами: по образующей, по окружности, по винтовой линии, с поперечными колебаниями дуги.

Наплавку средне- и высокоуглеродистых, средне- и высоколегированных сталей следует выполнять с учетом особенностей их поведения при нагреве и охлаждении. В ряде случаев наплавка этих сталей ведется с предварительным, а иногда с последующим подогревом, а также с термообработкой после наплавки с целью снятия внутренних напряжений. При выборе технологии наплавки или наварки следует учитывать назначение конструкции и экономическую эффективность технологического процесса. Свойства наплавленного металла должны быть лучше, чем свойства основного, а затраты на наплавку или наварку ниже, чем стоимость нового изделия.

В промышленности применяются различные способы наплавки: плазменная, лазерная, электронно-лучевая, электрошлаковая, индукционная, дуговая, газовая и др. Наварка может быть контактная, трением, взрывом и др.

Рассмотрим особенности и области применения некоторых способов наплавки и наварки изделий.

Плазменная наплавка. При этом виде наплавки присадочный и основной металлы нагреваются до жидкого состояния плазмой на специальных установках, состоящих из наплавочной головки и аппаратуры управления. Плазмой наплавляют лопатки газовых турбин, рабочие поверхности клапанов внутреннего сгорания, рабочие органы сельскохозяйственных машин. Плазменная наплавка применяется при ремонтных работах в локомотиво- и вагоностроении.

Лазерная и электронно-лучевая наплавка. При них наплавляемая поверхность с нанесенным на нее присадочным материалом оплавляется лазерным лучом или пучком электронов. Этим способом на углеродистую сталь наплавляют сплавы на основе никеля и других сплавов. Для наплавки целесообразно применять лазеры с непрерывным излучением. Транспортирование присадочного материала в зону наплавки выполняется инертным газом, который защищает расплавленный металл от взаимодействия с окружающей средой. Лазерная сварка может выполняться различными присадочными материалами: фольгой, проволоками, пастой с металлическим порошком. Если наплавляют присадочным порошком, подбирается такой режим, при котором порошок полностью расплавляется. В связи с высокой концентрацией энергии и спецификой электронно-лучевого нагрева этот способ наплавки характеризуется высокой производительностью, минимальным растворением основного металла в наплавляемом, небольшими деформациями наплавляемого изделия.

Электрошлаковая наплавка. Особенность этого вида наплавки состоит в том, что основной и электродный металлы в зоне наплавки расплавляются теплотой, которая выделяется при прохождении электрического тока от электрода через жидкий шлак к основному металлу. Для наплавки могут применять аппараты, предназначенные для электрошлаковой сварки, а также специализированное оборудование. Наплавка выполняется электродными проволоками, лентами и пластинами. Применяют следующие флюсы: высококремнистые марганцевые, низкокремнистые марганцевые, бескремнистые оксидные, фторидные. Поскольку расплавленный металл хорошо защищен шлаковой ванной от взаимодействия с кислородом и азотом окружающего воздуха, потери его незначительны, а качество наплавляемого металла весьма высокое. Электрошлаковую наплавку целесообразно применять при изготовлении и восстановлении массивных деталей, при большой толщине наплавляемого слоя.

Дуговая наплавка. При дуговой наплавке присадочный материал и основной металл поверхности изделия расплавляются теплотой, которая выделяется при горении электрической дуги. Применяется автоматическая, механизированная и ручная дуговая наплавка. Она выполняется под флюсом и в защитных газах. Используются электроды, порошковые проволоки и электродные ленты. Хорошие результаты получаются при наплавке электродными лентами, ширина которых изменяется от 20 до 100 мм. Такой же ширины за один проход получается наплавленный слой, поэтому производительность выше, чем при наплавке электродными проволоками. В качестве защитного газа при наплавке сталей чаще всего используется углекислый газ.

Контактная наварка. Различают контактную наварку монолитным и порошковым присадочными материалами.

При первом виде между деталью и токоподводящим роликом зажимается присадочная полоса или лента, а затем через них импульсами пропускается сварочный ток, который их нагревает до жидкого состояния. В результате основной металл и присадочный привариваются друг к другу.

При выполнении контактной наварки порошковым присадочным материалом порошок из бункера попадает в зазор между транспортирующим порошок роликом и навариваемой деталью. Через них пропускают электрический ток. Основной металл и присадочный порошок в контакте нагреваются до пластического состояния. В результате в поверхностном слое основной металл и частицы порошка деформируются и свариваются.

Контактную наварку применяют при восстановлении деталей цилиндрической формы, например валов диаметром 20 – 100 мм.

Наварка трением. При ней изделие закрепляют на столе станка, а цилиндрическому стержню из присадочного материала, закрепленному в цанге сообщают вращательное движение. Поскольку присадочный пруток прижат к поверхности изделия, в результате их взаимного трения выделяется теплота, и трущиеся поверхности нагреваются до пластического состояния. Направленный перенос металла с присадочного прутка на поверхность изделия обусловлен его более высокой термической активацией. За один проход наваривается слой от 0,01 до 0,5 мм.

При наварке порошковым присадочным материалом порошок подается в зону контакта трущего тела и изделия. За счет работы сил трения выделяется теплота, поверхности основного металла и частиц порошка активируются и соединяются между собой, образуя слой на изделии.

Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).

Достоинства:

- простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки.

- значительное снижение массы конструкции при тех же габаритах: по сравнению с литыми — на 30-50%, посравнению с заклепочными и болтовыми — до 20%. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла.

-

возможность соединения деталей любых форм;

- герметичность и плотность соединения;

- бесшумность технологического процесса сварки;

- возможность автоматизации сварочного

процесса;

- сварное соединение дешевле заклепочного;

-

соединение деталей может выполняться встык без накладок;

-

возможность сварки толстых профилей;

-

высокая ремонтопригодность сварных деталей;

- высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;

- снижение массы сварных деталей по сравнению с литыми и клёпаными на 25…30%;

- возможность получения сварного шва, равнопрочного основному металлу (при правильном конструировании и изготовлении);

- возможность получения деталей сложной формы из простых заготовок;

- возможность получения герметичных соединений.

Недостатки:

- возникновение остаточных напряжений в свариваемых элементах;

- коробление деталей из-за неравномерного

нагрева в процессе сварки;

- сложность контроля качества сварных соединений без их разрушения;

- сложность обеспечения высокой надежности при действии ударных и циклических, в том числе и вибрационных, нагрузок.

- зависимость качества шва от исполнителя ; применение автоматической сварки устраняет этот недостаток.

- склонность к образованию трещин в местах перехода от шва к цельному металлу

вследствие термических напряжений, возникающих при остывании. Трещины

особенно опасны при динамических нагрузках (вибрационных и ударных), поэтому в

таких случаях сварные швы стараются не применять, заменяя их заклепочными

соединениями. Термические напряжения могут быть частично или полностью

устранены термообработкой сварного соединения (низкотемпературным отжигом).

Термическая обработка исключает также последующее коробление сварных

конструкций.

Область применения. В настоящее время

сварные соединения почти полностью вытеснили заклепочные соединения. Сварка

применяется для соединения элементов сосудов, испытывающих давление

(резервуары, котлы).

Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые. Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве. Сварка таких изделий, как зубчатые колеса (рис.6) или коленчатые валы, позволяет изготовлять их более ответственные части (зубчатый венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) – из менее прочных и дешевых материалов. По сравнению с литыми деталями сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала.

Большое распространение получили штампосварные конструкции, заменяющие фасонное литье, клепаные и другие изделия. Применение сварных и штампосварных конструкций позволяет во многих случаях снизить расход материала или массу конструкции на 30–50%, уменьшить стоимость изделий в 1,5–2 раза.

Сварку

широко применяют как способ получения заготовок деталей из проката в

мелкосерийном и единичном производстве, а также в ремонтном деле.

Рис. 6

Классификация и разновидности сварных соединений (швов)

Классификация.

Сварные

швы классифицируют по следующим признакам:

-

по протяженности - на непрерывные, прерывистые и

точечные;

Непрерывный – сварной шов без промежутков, по замкнутому

контуру (рис. 7, а)

и по незамкнутому контуру (рис. 7, б), прерывистый – сварной шов с

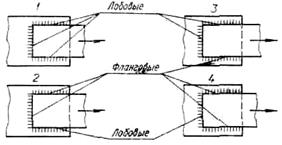

промежутками по длине (рис. 7, в).

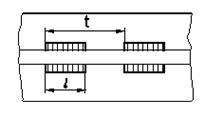

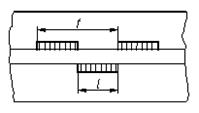

Прерывистые швы характеризуются длиной провариваемого

участка l и шагом t. Они могут быть с

шахматным (рис. 7.1, б)

или цепным (рис. 7.1, а)

расположением

провариваемых участков.

Цепной шов – это

двусторонний прерывистый шов таврового соединения, у которого промежутки расположены

по обеим сторонам стенки один против другого (рис. 7.1, а).

Шахматный шов –

двусторонний прерывистый шов таврового соединения, у которого промежутки на

одной стороне стенки расположены против сваренных участков другой ее стороны (рис. 7.1, б).

а)

б)

в)

Рис. 7. Типы

сварных швов по протяжённости: а – непрерывный

по замкнутому контуру;

б – непрерывный по незамкнутому

контуру; в – прерывистый с промежутками по длине

а)

б)

Рис. 7.1. Прерывистые швы: а – цепной шов; б

– шахматный шов

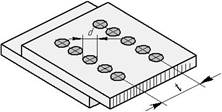

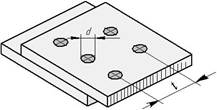

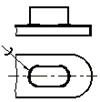

Точечные швы (рис.7.2) состоят из кружков одного диаметра,

проварены контактной точечной сваркой, отстоят на равном расстоянии один от

другого. Точечные швы также могут быть цепными (рис.7.2, а) и шахматными (рис.7.2, б).

На изображении двухрядного шва контактной точечной сварки (рис. 7.2) проставляют диаметр точки d, шаг точечного шва t.

Рис. 7.2. Точечные сварные швы: а

– цепной; б – шахматный

- по назначению - прочные (обеспечивают передачу нагрузки с одного элемента на другой); плотные (главные требования герметичность) и прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов);

- по расположению сварного шва в пространстве (рис.7.3) — нижнее (а); вертикальное (в), горизонтальное (б);

потолочное (г). При всех прочих равных условиях нижний шов самый

прочный, потолочный — наименее прочный

(значения прочности указанных выше швов относятся как 1:0,85; 0,9:0,8).

Рис. 7.3.

Расположение сварного шва в пространстве

а - нижнее; в - вертикальное, б - горизонтальное;

г - потолочное

- по условиям работы - рабочие, предназначенные для восприятия основных нагрузок, и соединительные или связующие, назначением которых является только скрепление отдельных элементов конструкции в единое целое.

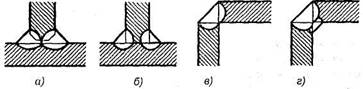

По взаимному расположению свариваемых элементов различают

следующие виды соединений

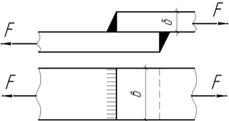

- стыковые С (рис.8);

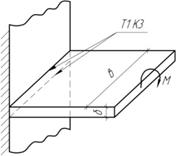

- нахлесточные Н, лобовые (рис. 9, а); фланговые (рис. 9, б);

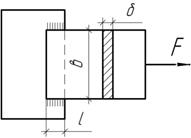

- с накладками (рис. 10);

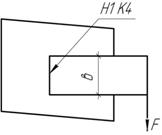

- тавровые Т (рис. 11, а, б). Свариваемые элементы располагаются во взаимно

перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис.11, а) или стыковыми (рис. 11, б) швами.

- угловые У (рис. 11 в, г). Применяются для изготовления тары из листовой стали,

ограждений и др. Выполняются угловыми швами. Эти соединения передают малые

нагрузки и поэтому не рассчитываются на прочность.

![]()

Рис.8. Стыковое соединение

Рис. 9. Нахлесточное соединение: а — соединение лобовыми

швами;

б — соединение фланговыми швами

Рис. 10. Соединения с накладками

Рис. 11.

Соединения тавровые и угловые

Стыковые соединения выполняют так называемыми стыковыми швами, а остальные — угловыми. Наиболее просты и прочны стыковые швы.

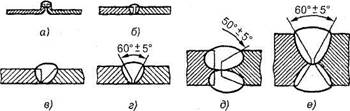

Конструкции стыковых швов.

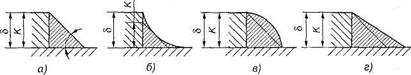

Стыковые швы имеют преимущественное распространение вследствие простоты конструкции. В зависимости от толщины свариваемых деталей и обработки кромок стыковые швы делят на следующие типы:

- шов с отбортовкой кромок (рис. 12, а) — рекомендуется для тонколистовых материалов (δ < 2 мм); одна или две кромки деталей отбортовываются;

- односторонний без скоса кромок (рис. 12, б) — шов сваривается без обработки кромок листов при их толщине δ < 8 мм;

- односторонний со скосом одной кромки (рис. 12, в) — обрабатывается только одна кромка деталей толщиной δ < 12 мм;

- односторонний со скосом двух кромок (рис. 12, г) — применяется при толщине деталей δ < 25 мм;

- двусторонний с двумя симметричными скосами одной кромки (рис. 12, д) — кромки обрабатываются у одной детали с двух сторон, толщиной 8 до 40 мм;

- двусторонний с двумя симметричными скосами двух кромок (рис. 12, е) —

толщина свариваемых деталей δ >> 60 мм.

Форма разделки кромок зависит от толщины свариваемого металла, от вида сварки (ручная или автоматическая), от способа защиты расплавленного металла от окисления (сварка под слоем флюса, сварка в среде защитных газов и т.п.) и некоторых других факторов. Для наиболее распространённых видов сварки (ручная плавящимся электродом, полуавтоматическая и автоматическая под слоем флюса и др.) разделка кромок стандартизована.

За лицевую сторону одностороннего

шва сварного соединения принимают ту, с которой выполняют сварку. За лицевую сторону двустороннего

шва сварного соединения с несимметрично подготовленными кромками принимают ту,

с которой выполняют сварку основного шва.

За лицевую сторону двустороннего шва сварного соединения с

симметрично подготовленными кромками может быть принята любая из них.

Рис. 12.

Соединения стыковые: а — с отбортовкой;

б — без скоса кромок; в, г, д, е —

швы со скосом кромок

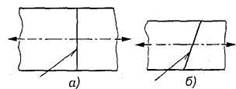

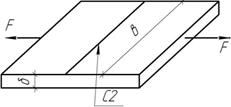

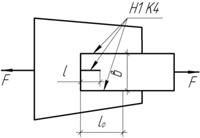

Стыковые швы, показанные на рис.13, а, называют

прямыми, на рис.13, б — косыми. Косые стыковые швы применяют для

увеличения рабочей длины шва.

Рис.13. Стыковые

швы: а — прямой; б — косой

Конструкция угловых (валиковых)

швов.

Угловые

швы применяют в нахлесточных соединениях, в

соединениях с накладками,

в тавровых и угловых соединениях. По своей прочности они уступают стыковым

швам.

Угловые швы могут выполняться за один или несколько проходов автоматической, механизированной и ручной сваркой, что приводит к различной глубине провара основного металла.

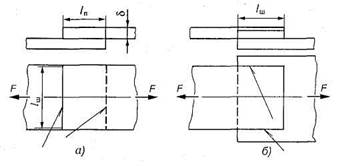

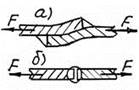

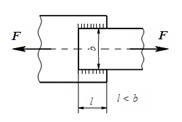

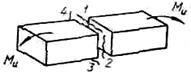

Недостатками нахлесточных соединений (рис.13.1, а) по сравнению со стыковыми (рис.13.1, б) являются:

а) возникновение под действием растягивающих или сжимающих сил F изгибающего момента, равного произведению силы на сумму полутолщин свариваемых листов, что приводит к деформации соединения;

б) кроме того, производительность сварки из-за наличия двух швов ниже, и масса нахлесточных соединений больше, чем стыковых.

Везде, где возможно, следует стремиться к применению стыковых соединений.

Рис.13.1

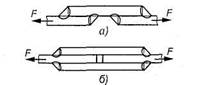

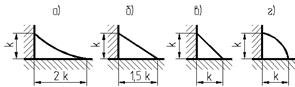

По профилю поперечного сечения угловые швы могут быть:

- нормальные (рис.14, а); катет шва принимается равным толщине листа (К= 5);

- вогнутые (рис.14, б) с катетом шва К= 0,85;

- выпуклые (рис.14, в);

- специальные (рис.14,

г); их профиль

представляет неравнобедренный прямоугольный треугольник (один из катетов K=𝛿).

Для некоторых швов угловых, тавровых, а также нахлесточных соединений характерен размер катета,

обозначенный на рис. 13.2 буквой K.

Катет углового шва – это кратчайшее расстояние от поверхности одной из

свариваемых частей до границы углового шва на поверхности второй свариваемой

части.

Рис. 13.2. Катет углового шва: а – выпуклого; б – вогнутого

Выпуклость – усиление шва, которое

определяется расстоянием между плоскостью, проходящей через видимые границы сварного

шва с основным металлом и поверхностью сварного шва, измеренным в месте

наибольшей выпуклости (рис. 14, в).

Вогнутость определяется расстоянием между плоскостью,

проходящей через видимые линии границы углового шва с основным металлом, и

поверхностью шва, измеренным в месте наибольшей вогнутости (рис. 14, б).

Рис.14. Типы

угловых швов: а — нормальный;

б — вогнутый; в — выпуклый; г

— специальный

Толщина

углового шва – это наибольшее расстояние а

от поверхности углового шва до точки

максимального проплавления основного металла (рис. 14.1).

Рис. 14.1. Толщина углового шва: а – на выпуклых швах;

б – на вогнутых швах

Вогнутые швы применяют в

особо ответственных конструкциях при переменных нагрузках, так как вогнутость

обеспечивает плавный переход шва в основной металл детали, благодаря чему

снижается концентрация напряжений. Вогнутый шов повышает стоимость соединения,

так как требует глубокого провара и последующей механической обработки для

получения вогнутости, выпуклые - вызывают повышенную концентрацию напряжений.

Наиболее приемлем нормальный профиль углового шва. Специальные швы применяют

при переменных нагрузках, так как значительно снижает концентрацию напряжений.

Выпуклые швы (условно называемые швами с усилением) склонны к образованию подрезов (непровары на участках соединения шва со стенками деталей) и обладают пониженным сопротивлением усталости.

Специальные швы целесообразно применять в конструкциях, работающих на усталостные нагрузки.

По расположению шва относительно действующей нагрузки угловые швы конструктивно разделяют на:

- лобовые, расположенные перпендикулярно к линии действия нагрузки F (см. рис.9, а);

- фланговые, расположенные параллельно линии действия нагрузки F (см. рис.9, б);

-

комбинированные, состоящие из лобовых и фланговых

швов.

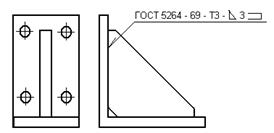

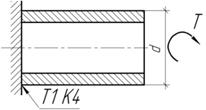

Детали под сварку могут быть без подготовки и с подготовкой кромок. Конструкция подготовки кромок по ГОСТ 5264-80 отражается в цифрах после заглавных букв: С1, С2… (стыковые соединения), Н1, Н2… (нахлесточные соединения), Т1, Т2… (тавровые соединения), У1, У2… (угловые соединения).

Подготовка кромок деталей под

сварку

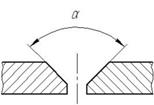

На рис.14.2 приведены наиболее характерные способы подготовки кромок деталей под сварку.

Рис.14.2. Характерные способы подготовки

кромок деталей под сварку

Кромки тонких листов (δ < 3 мм) стыковых и угловых соединений разделывают по рис.14.2, а, и.

Кромки листов толщиной δ≤ 8 мм при ручной дуговой сварке и δ≤ 16 мм при автоматической сварке делают прямыми (рис.14.2, б, к). Для проварки на полное сечение детали собирают с зазором m =1…2 мм, который при сварке заполняется жидким металлом.

При большей толщине необходима разделка кромок. Основные виды разделки (рис.14.2): в…з − стыковые соединения; л…н − угловые соединения; о…р − тавровые соединения.

Форма

подготовки кромок зависит от толщины свариваемых деталей,

положения шва в пространстве и других данных. Угол разделки кромок –

это угол α между

скошенными кромками свариваемых частей (рис.14.3).

Рис.14.3. Форма подготовки кромок

Нахлесточные соединения и

соединения с накладками сваривают угловыми швами.

По своей прочности нахлесточные соединения уступают стыковым. Их применяют, когда по конструктивным соображениям стыковые швы применить невозможно. Соединения с накладками применяют, когда сварные швы не обеспечивают необходимой равнопрочности. В конструкциях, подверженных действию вибрационных и знакопеременных нагрузок, нахлесточные соединения и соединения с накладками применять не рекомендуется (создается значительная концентрация напряжений).

Для

обеспечения нормальных условий работы нахлесточных

соединений размер перекрытия шва (нахлестку) принимают lп < 48 (см. рис. 9, а). Длину накладок принимают

конструктивно.

В

зависимости от количества проходов сварочной дуги швы бывают однопроходными и

много проходными. Кроме того, швы подразделяются на

точечные (электрозаклёпки), роликовые, рельефные и

др.

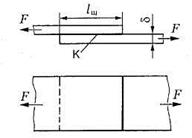

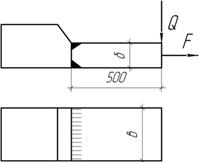

Площадь среза углового шва зависит от расчетной толщины шва hp и его длины (рис. 15).

Рис.15

Расчетная толщина шва зависит от способа выполнения шва, его вида и связана с катетом шва K зависимостью

hp=β∙K,

где β - коэффициент для определения расчетной толщины углового шва, принимаемый равным:

1 - для однопроходной автоматической сварки (рис. 16,б);

0,8- для однопроходной механизированной сварки;

0,7 - для ручной сварки, а также для многопроходной автоматической и механизированной сварки (см. рис. 16,а);

K - расчетный катет углового шва, равный катету вписанного равнобедренного прямоугольного треугольника.

Рис.16

Часто при расчетах прочности соединений с угловыми швами коэффициент β принимают равным 0,7 независимо от способа сварки.

Катет шва

выбирают из условия K≤s, но не менее

Из-за дефектов

сварки на концах шва (непровар в начале и кратер в

конце шва) принимают минимальную длину шва не менее

В нахлесточных соединениях принимают L≥4s1, где s1 - минимальная толщина свариваемых деталей.

Длина Lф лобовых швов не ограничена. Длина Lл фланговых швов не должна превышать 60K (некоторые авторы рекомендуют не более 30K) для ограничения неравномерности распределения напряжений по длине флангового шва.

При

точечной и роликовой сварке тонких изделий

(толщиной менее

Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей приведенных ниже значений, должна проводиться так же, как деталей одинаковой толщины (конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине), из таблицы 2.

Таблица 2

|

Толщина тонкой детали, мм |

1-4 |

4-20 |

30-30 |

Св. 30 |

|

Разность толщин деталей |

1 |

2 |

3 |

4 |

При разности в толщине свариваемых деталей свыше этих значений на детали, имеющей большую толщину s1, должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на рис.17. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Катеты

углового шва K и K1

должны быть установлены при проектировании сварного соединения, но не более

Рис.17

Выбор сварочных материалов

Свариваемость конструкционных углеродистых, легированных и низколегированных сталей определяется приближенно по эквиваленту углерода СЭ по формуле

CЭ=C+0,05Mn+0,067Ni+0,1(Cr+Mo+V),

где C - содержание углерода, %;

Mn - содержание марганца, %;

Ni - содержание никеля, %;

Сг - содержание хрома, %;

Мо - содержание молибдена, %;

V - содержание ванадия.

В зависимости от величины С сталь по свариваемости подразделяется на четыре группы:

I - хорошая свариваемость, СЭ<0,25 %;

II - удовлетворительная свариваемость, СЭ=(0,25-0,39) %;

III - ограниченная свариваемость, СЭ=(0,39-0,5) %;

IV - плохая свариваемость, СЭ>0,5 %.

При выборе марок сталей для сварных конструкций следует применять марки сталей, отнесенных к группам свариваемости I, II, III. Применение марок сталей группы IV следует ограничивать.

К сварочным материалам относятся сварочная проволока, флюсы, электроды для ручной электродуговой сварки, защитные и горючие газы.

При назначении сварочных материалов необходимо учитывать их технико-экономические характеристики: марку свариваемого материала, обеспечение требуемой формы и размеров швов, обеспечение необходимых механических свойств сварных соединений и коррозионной стойкости, возможность сварки в различных пространственных положениях, предупреждение появления трещин в металле шва и зоне термического влияния, способ сварки, стоимость, коэффициент полезного действия.

Для обеспечения эксплуатационной надежности сварных соединений необходимо обеспечивать не только равнопрочность шва с основным металлом, но и высокую пластичность металла шва. Практически это сравнительно легко достигается при сварке малоуглеродистых сталей. При сварке высокопрочных и легированных сталей, когда не представляется возможным подобрать электроды, обеспечивающие сочетание этих условий, следует предпочитать электроды с несколько меньшей прочностью наплавленного металла, но с более высокой пластичностью.

При сварке алюминия и его сплавов допускается применение сварки в среде инертных газов, контактной, газовой, ручной электродуговой, под флюсом.

Выбор состава проволоки для сварки обусловливается требованиями, предъявляемыми к металлу шва и соединениям. Обычно требования предусматривают стойкость против образования трещин, прочность, пластичность, коррозионную стойкость.

Расчет сварных соединений на прочность

Прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные). Хорошо свариваются низко- и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. Значительно снижают прочность такие пороки сварки, как непровары и подрезы (рис. 17.1), шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п. Эти дефекты являются основными причинами образования трещин как в процессе сварки, так и при эксплуатации изделий. Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок.

Рис. 17.1

Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют повысить прочность составных сваренных деталей при переменных нагрузках в 1,5–2 раза и даже доводить ее до прочности целых деталей.

Многообразие факторов, влияющих на прочность сварных соединений, а также приближенность и условность расчетных формул вызывают необходимость экспериментального определения допускаемых напряжений. Принятые нормы допускаемых напряжений для сварных соединений деталей из низко- и среднеуглеродистых сталей, а также низколегированных сталей (типа 14ГС, 15ГС, 15ХСНД, 09Г2, 19Г и пр.) при статических нагрузках см. в табл. 3.

Таблица 3. Допускаемые напряжения для сварных соединений деталей

из низко- и среднеуглеродистых сталей при статической нагрузке

|

Вид деформации, напряжение |

Автоматическая и полуавтоматическая сварка под флюсом |

Ручная дуговая электродами |

|

|

Э50А, Э42А |

Э50, Э42 |

||

|

Растяжение [σ’]р |

[σ’]р |

[σ’]р |

0,9[σ’]р |

|

Сжатие [σ’]сж |

[σ’]р |

[σ’]р |

[σ’]р |

|

Срез [τ’]ср |

0,65[σ’]р |

0,65[σ’]р |

0,6[σ’]р |

В зависимости от вида сварного соединения и сварки принятые допускаемые напряжения для сварных швов понижаются путем умножения их на коэффициент φ (таблица 4).

Таблица 4. Значения коэффициента φ в зависимости от вида сварного соединения и сварки

|

Вид сварного соединения |

Вид дуговой сварки |

φ |

|

Стыковое с двусторонним проваром |

Автоматическая под флюсом |

1,00 |

|

Ручная, выполненная качественным электродом |

0,95 |

|

|

Ручная с повышенными требованиями контроля |

1,00 |

|

|

Стыковое на подкладке |

Ручная |

0,90 |

|

Стыковое при одностороннем шве |

Автоматическая под флюсом |

0,80 |

|

Ручная |

0,70 |

|

|

Тавровое со сплошным проваром |

Автоматическая под флюсом |

1,00 |

|

Ручная |

0,70 |

|

|

Тавровое с угловыми швами без сплошного провара Внахлестку с двумя швами |

Автоматическая под флюсом или ручная |

0,80 |

Таблица 5. Значения эффективных коэффициентов концентрации напряжений для сварных швов

|

Сварной шов |

Коэффициент kσ(kτ) для стали |

||

|

углеродистой |

низколегированной |

||

|

Стыковой с полным проваром корня шва |

при автоматической и ручной сварке и контроле швов |

1 |

1 |

|

при ручной сварке без контроля качества шва |

42 |

1,4 |

|

|

при автоматической сварке без контроля качества шва |

1,1 |

1,2 |

|

|

Угловой лобовой |

при ручной сварке |

2,3 |

3,2 |

|

при автоматической сварке |

1,7 |

2,4 |

|

|

Угловой фланговый шов, работающий на срез от осевой силы |

3,4 |

4,4 |

|

Допускаемые напряжения при периодическом нагружении

σRp=γσp,

τRp=γτp,

где γ <1 - коэффициент понижения допускаемых напряжений,

γ=1/[(akσ+b)-(akσ-b)R]≤1, (1)

где kσ(kτ) - эффективный коэффициент концентрации нормальных (касательных) напряжений (см. таблицу 5);

а, b - коэффициенты (для углеродистых сталей а=0,58, b=0,26; для низколегированных а=0,65, b=0,3).

Коэффициент асимметрии цикла R определяют как отношение наименьшего и наибольшего по абсолютному значению напряжений и сил, взятых со своими знаками:

R=Rσ=σmin/σmax=Fmin/Fmax,

R=Rτ=τmin/τmax=Fmin/Fmax.

Если при вычислении γ по формуле (1) получают γ > 1, то в расчет принимают γ =1. Это обычно получается при большой асимметрии цикла (R > 0) и указывает на то, что для данного цикла решающее значение имеет не сопротивление усталости, а статическая прочность.

Все принятые в инженерной практике методы расчета сварных соединений являются приближенными, дающими возможность получить решение с меньшей затратой времени.

Сварные швы разделяют на рабочие и связующие. На прочность рассчитывают только рабочие швы, которые воспринимают и передают рабочую нагрузку между соединяемыми деталями. Связующие швы служат только для связи элементов в неразъемную конструкцию. Они мало нагружены и их не рассчитывают.

Например, на рис.17.2 рабочими являются швы (№1) крепления консоли 2 к колонне 1; связующими – швы (№2) соединения полок и стойки консоли, швы (№3) соединения стенки 3 и консоли, швы (№4) сварки площадки 4 с полкой консоли.

Рис.17.2

Расчет сварных стыковых соединений

Швы этих соединений работают на растяжение, сжатие и изгиб в

зависимости от направления действующей нагрузки (рис.13). Основным

критерием работоспособности стыковых швов является их прочность шва или околошовной зоны.

При расчёте стыковых швов высоту шва принимают равной толщине свариваемого металла, независимо от наличия выпуклости (усиления) или вогнутости (ослабления или мениска).

Сварные соединения встык являются наиболее рациональными, приближающими по форме и прочности составные детали к целому изделию.

При хорошем качестве провара шва стык обеспечивает состояние, близкое к равнопрочности сварного шва и детали при статическом нагружении.

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис. 18).

Рис.18

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30–35° (на рис. 18 показаны швы, выполняемые при ручной сварке).

Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

Предполагают, и это подтверждают испытания, - что при нагружении шов разрушается в зоне термического влияния.

Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагрева при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения деталей в этой зоне. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений.

Нагрузку, приложенную к сварочному шву, считают равномерно распределённой по всей длине шва, поэтому длину ограничивают шириной свариваемых деталей. В то время как измерения, выполненные на реальных швах, свидетельствуют о существенной неравномерности распределения нагрузки по длине шва, для большинства их типов.

Распределение напряжений по толщине шва — неравномерное.

Стыковые швы могут воспринимать произвольно направленные нагрузки и моменты.

При конструировании стыковых швов необходимо решить вопрос о способе разделки кромок и в соответствии с этим выбрать буквенно-цифровое обозначение шва.

При действии на соединение нескольких силовых факторов применяют метод независимости действия сил (метод суперпозиции), т.е. определяют напряжение от каждого силового фактора отдельно, а затем расчет ведут по эквивалентным напряжениям: обычно — по четвертой теории прочности:

![]()

где σΣ - наибольшее суммарное нормальное напряжение в шве;

τΣ - наибольшее суммарное касательное напряжение в шве;

[σ]p - допускаемое напряжение для сварного шва.

Проверочный расчет прочности стыкового

шва.

Условие

прочности на растяжение:

![]()

где ![]() — расчетное и

допускаемое напряжения на растяжение для шва (табл. 3); F — нагрузка, действующая на шов; δ — толщина детали (толщину шва принимают равной толщине

детали); lш — длина шва.

— расчетное и