Главная

Раздел 16. Упругие элементы

в машинах

Содержание

Классификация упругих элементов

Конструирование и расчет

цилиндрических витых пружин растяжения и сжатия

Конструирование и расчет торсионных

валов

В каждой машине есть специфические детали, принципиально отличающиеся от всех остальных. Их называют упругими элементами. Упругие элементы имеют разнообразные, весьма непохожие друг на друга конструкции. Поэтому можно дать общее определение.

Упругими элементами называют детали машин, работа которых основана

на способности изменять свою форму под воздействием

внешней нагрузки и восстанавливать ее в первоначальном виде после снятия этой

нагрузки.

Или другое определение:

Упругие элементы – детали, жёсткость которых намного меньше,

чем у остальных, а деформации выше.

Благодаря этому своему свойству упругие элементы первыми воспринимают удары, вибрации, деформации.

Чаще всего упругие элементы легко обнаружить при осмотре машины, как, например, резиновые покрышки колёс, пружины и рессоры, мягкие кресла водителей и машинистов.

Иногда упругий элемент скрыт под видом другой детали, например, тонкого торсионного вала, шпильки с длинной тонкой шейкой, тонкостенного стержня, прокладки, оболочки и т.п. Однако и здесь опытный конструктор сможет распознать и применять такой "замаскированный" упругий элемент именно по сравнительно малой жёсткости.

Упругие элементы находят широчайшее применение:

- для амортизации (снижение ускорений и сил инерции при ударах и вибрации за счёт значительно большего времени деформации упругого элемента по сравнению с жёсткими деталями, например рессоры автомобиля);

- для создания постоянных сил (например, упругие и разрезные шайбы под гайкой создают постоянную силу трения в витках резьбы, что препятствует самоотвинчиванию, сил прижатия диска муфты сцепления);

- для силового замыкания кинематических пар, чтобы исключить влияние зазора на точность перемещения, например в распределительном кулачковом механизме двигателя внутреннего сгорания;

- для аккумуляции (накопления) механической энергии (часовые пружины, пружина оружейного бойка, дуга лука, резина рогатки и т.д.);

- для измерения сил (пружинные весы основаны на связи веса и деформации измерительной пружины по закону Гука);

- для восприятия энергии удара, например буферные пружины, применяемые в железнодорожных составах, артиллерийских орудиях.

В

технических устройствах используется большое число различных упругих элементов,

но наиболее распространены следующие три типа элементов, выполненных

как правило из металла:

Пружины – упругие элементы,

предназначенные для создания (восприятия) сосредоточенной силовой нагрузки.

Торсионы - упругие элементы,

выполненные обычно в форме вала и предназначенные для создания (восприятия)

сосредоточенной моментной нагрузки.

Мембраны - упругие элементы, предназначенные для создания (восприятия)

распределенной по их поверхности силовой нагрузки (давления).

Упругие элементы находят самое широкое применение в различных областях техники. Их можно обнаружить и в авторучках, которыми вы пишете конспекты, и в стрелковом оружии (например, боевая пружина), и в МГКМ (клапанные пружины двигателей внутреннего сгорания, пружины в муфтах сцепления и главных фрикционах, пружины тумблеров и переключателей, резиновые кулаки в ограничителях поворота балансиров гусеничных машин и т.д. и т.п.).

В технике наряду с цилиндрическими

винтовыми одножильными пружинами растяжения-сжатия широкое распространение получили

моментные пружины и торсионные валы.

В данном разделе рассматриваются

только два вида из большого числа упругих элементов: цилиндрические винтовые

пружины растяжения-сжатия и торсионы.

Классификация упругих элементов

1) По виду создаваемой

(воспринимаемой) нагрузки: силовые (пружины, амортизаторы, демпферы) -

воспринимают сосредоточенную силу; моментные (моментные пружины,

торсионы) – сосредоточенный крутящий момент (пару сил); воспринимающие

распределенную нагрузку (мембраны давления, сильфоны, трубки Бурдона и

т.п.).

2) По виду материала, использованного

для изготовления упругого элемента: металлические (стальные, стальные

нержавеющие, бронзовые, латунные пружины, торсионы, мембраны, сильфоны, трубки

Бурдона) и неметаллические, изготовленные из резин и пластмасс (демпферы

и амортизаторы, мембраны).

3) По виду основных напряжений,

возникающих в материале упругого элемента в процессе его деформации: растяжения-сжатия

(стержни, проволоки), кручения (винтовые пружины, торсионы), изгиба

(пружины изгиба, рессоры).

4) В зависимости от взаимосвязи нагрузки,

действующей на упругий элемент, с его деформацией: линейные (график

нагрузка-деформация представляет прямую линию) и нелинейные (график

нагрузка-деформация непрямолинеен).

5) В зависимости от формы и

конструкции: пружины, цилиндрические винтовые, одно- и многожильные, конические

винтовые, бочкообразные винтовые, тарельчатые, цилиндрические прорезные,

спиральные (ленточные и круглые), плоские, рессоры (многослойные

пружины изгиба), торсионы (пружинные валы), фигурные и т.п.

6) В зависимости от способа изготовления: витые, точеные, штампованные, наборные и т.п.

7) Пружины делятся на

классы. 1-й класс – для больших чисел циклов нагружений

(клапанные пружины двигателей автомобилей). 2-й класс для средних чисел циклов нагружений и 3-й класс – для малых чисел циклов нагружений.

8) По точности

пружины делятся на группы. 1-я группа точности с допускаемыми отклонениями по

силам и упругим перемещениям ±5%,

2-я группа точности – на ±10%

и 3-я группа точности ±20%.

Рис. 1. Некоторые упругие элементы машин: винтовые

пружины - а) растяжения, б) сжатия, в) коническая сжатия, г) кручения;

д)

телескопическая ленточная пружина сжатия; е)

наборная тарельчатая пружина;

ж, з) кольцевые пружины; и) составная пружина сжатия; к) спиральная пружина;

л)

пружина изгиба; м) рессора (наборная

пружина изгиба); н) торсионный валик.

Обычно упругие элементы выполняются в виде пружин различных конструкций (рис. 1.1).

Рис. 1.1.

Конструкции пружин

Основное распространение в машинах имеют упругие пружины растяжения (рис.1.1, а), сжатия (рис.1.1, б) и кручения (рис.1.1, в) с различным профилем сечения проволоки. Применяются также фасонные (рис.1.1, г), многожильные (рис.1.1, д) и составные пружины (рис.1.1, е) имеющие сложную упругую характеристику применяющиеся при сложных и высоких нагрузках.

В

машиностроении наибольшее распространение получили винтовые одножильные

пружины, витые из проволоки – цилиндрические, конические и бочкообразные. Цилиндрические

пружины имеют линейную характеристику (зависимость сила-деформация), две другие

– нелинейную. Цилиндрическая или коническая форма пружин удобна для размещения

их в машинах. В упругих пружинах сжатия и растяжения витки подвержены кручению.

Цилиндрические пружины

изготавливаются, как правило, методом навивки проволоки на оправку. При этом

пружины из проволоки диаметром до 8 мм навиваются, как правило, холодным способом,

а из проволоки (прутка) большего диаметра – горячим способом, то есть с предварительным

подогревом заготовки до температуры пластичности металла. Пружины сжатия навиваются

с необходимым шагом между витками. При навивке пружин растяжения проволоке

обычно придается дополнительное осевое вращение, обеспечивающее плотное

прилегание витков друг к другу. При таком способе навивки между витками

возникают силы сжатия, достигающие до 30% от максимально допустимого значения

для данной пружины. Для соединения с другими деталями используются различные

виды прицепов, например в виде изогнутых витков (рис.1.1, а). Наиболее совершенными являются крепления с помощью

ввертываемых резьбовых пробок с крючками.

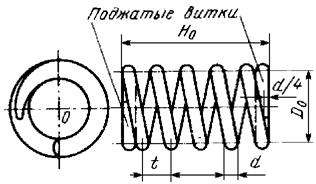

Пружины сжатия

навивают открытой навивкой с просветом между витками на 10…20% больше расчетных

осевых упругих перемещений каждого витка при максимальных рабочих нагрузках. Крайние

(опорные) витки пружин сжатия (рис. 1.2) обычно поджимаются и сошлифовываются, чтобы получить плоскую, перпендикулярную

продольной оси пружины, опорную поверхность, занимающую не менее 75% круговой

длины витка. После обрезки в нужный размер, подгибки и подшлифовки

концевых витков пружины подвергаются стабилизирующему отжигу. Чтобы избежать

потери устойчивости, при отношении высоты пружины в свободном состоянии к

диаметру пружины больше трех ее следует ставить на оправки либо монтировать в

направляющих стаканах.

Рис.1.2. Цилиндрическая пружина сжатия

Для получения повышенной податливости при небольших габаритах применяют многожильные витые пружины (на рис.1.1, д) показаны сечения таких пружин). Изготовленные из высокосортной патентированной проволоки они обладают повышенной эластичностью, большой статической прочностью и хорошей амортизационной способностью. Вместе с тем из-за повышенного износа, вызванного трением между проволоками, контактной коррозией и пониженной усталостной прочностью, применять их для переменных нагрузок при большом числе циклов нагружений не рекомендуется. И те, и другие пружины подбираются по ГОСТ 13764 -86… ГОСТ 13776-86.

Составные пружины (рис.1.1, е) используются при больших нагрузках и для ослабления резонансных явлений. Они состоят из нескольких (обычно двух) концентрически расположенных пружин сжатия, воспринимающих нагрузку одновременно. Для устранения закручивания торцевых опор и перекоса пружины должны иметь правое и левое направление навивки. Между ними должен быть достаточный радиальный зазор, а опоры сконструированы так, чтобы отсутствовало боковое сползание пружин.

Для получения нелинейной нагрузочной характеристики используют фасонные (в частности, конические) пружины (рис.1.1, г), проекции витков которых на опорную плоскость имеют вид спирали (архимедовой или логарифмической).

Витые цилиндрические пружины кручения изготовляют из круглой проволоки аналогично пружинам растяжения и сжатия. Просвет между витками у них несколько больше (во избежание трения при нагружении). Они имеют специальные зацепы, с помощью которых внешний крутящий момент нагружает пружину, вызывая поворот поперечных сечений витков.

Разработано множество конструкций специальных пружин (рис.2).

Рис.2.

Специальные пружины

Наиболее часто используемые – тарельчатые (рис.2, а), кольцевые (рис.2, б), спиральные (рис.2, в), стержневые (рис.2, г) и листовые рессоры (рис.2, д), обладающие кроме амортизирующих свойств высокой способностью гасить (демпфировать) колебания за счёт трения между пластинами. Кстати, такой же способностью обладают и многожильные пружины (рис. 1.1, д).

При значительных крутящих

моментах, сравнительно небольшой податливости и свободе перемещений в осевом

направлении применяются торсионные валы (рис.2, г).

При больших осевых нагрузках и малых перемещениях могут использоваться тарельчатые и кольцевые пружины (рис. 2, а, б), причем последние благодаря значительному рассеиванию энергии широко используются также в мощных амортизаторах. Тарельчатые пружины применяют при больших нагрузках, малых упругих перемещениях и стесненных габаритах по оси приложения нагрузки.

При ограниченных габаритах

по оси и небольших крутящих моментах применяются плоские спиральные пружины

(рис.2, в).

Для стабилизации нагрузочных характеристик и увеличения статической прочности ответственные пружины подвергаются операции заневоливания, т.е. нагружению, при котором в некоторых зонах поперечного сечения возникают пластические деформации, а при разгрузке - остаточные напряжения со знаком, противоположным знаку напряжений, возникающих при рабочих нагрузках.

Широко применяются неметаллические упругие элементы (рис.3), выполненные, как правило, из резины или полимерных материалов.

Рис.3. Типовые резиновые упругие элементы

Такие резиновые упругие элементы применяются в конструкциях упругих муфт, виброизолирующих опор (рис. 4), мягких подвесок агрегатов и ответственных грузов. При этом компенсируются перекосы и несоосности. Для защиты резины от износа и передачи нагрузки в них применяют металлические детали – трубки, пластины и т.п. материал элементов – техническая резина с пределом прочности σв≥8 МПа, модуль сдвига G = 500…900 МПа. В резине, из-за малого модуля упругости, рассеивается от 30 до 80 процентов энергии колебаний, что примерно в 10 раз больше, чем у стали.

Преимущества резиновых упругих элементов следующие: электро-изолирующая способность; высокая демпфирующая способность (рассеяние энергии в резине достигает 30...80%); способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз).

Рис. 4. Упругая опора вала

Пружины и резиновые упругие элементы применяются в конструкциях некоторых ответственных зубчатых колёс, где они сглаживают пульсации передаваемого вращающего момента, заметно увеличивая ресурс изделия (рис.5).

Рис.5. Упругие элементы в зубчатых колёсах

а

– пружины сжатия, б

– пластинчатые пружины

Здесь упругие элементы встраиваются в конструкцию зубатого колеса.

Для больших нагрузок при необходимости рассеяния энергии вибрации и ударов применяют пакеты упругих элементов (пружин).

Идея состоит в том, что при деформации составных или слоистых пружин (рессор) энергия рассеивается за счёт взаимного трения элементов, как это происходит в слоистых рессорах и многожильных пружинах.

Пластинчатые пакетные рессоры (рис.2.д) за счёт своего высокого демпфирования успешно применялись с первых шагов транспортного машиностроения ещё в подвеске карет, применялись они и на электровозах, и электропоездах первых выпусков, где были из-за нестабильности сил трения позже заменены витыми пружинами с параллельными демпферами, их можно встретить в некоторых моделях автомобилей и строительно-дорожных машин.

Пружины

изготовляют из материалов, обладающих высокой прочностью и стабильными упругими

свойствами. Такими качествами после соответствующей термической обработки

обладают высокоуглеродистые и легированные (с

содержанием углерода 0,5…1,1%) стали марок 65, 70; марганцовистые стали 65Г,

55ГС; кремнистые стали 60С2, 60С2А, 70СЗА; хромованадиевая сталь 51ХФА и др. Модуль

упругости пружинных сталей E

= (2,1…2,2)∙105

МПа, модуль сдвига G =

(7,6…8,2)∙104

МПа.

Для работы в

агрессивных средах используются нержавеющие стали или сплавы цветных металлов:

бронзы БрОЦ4-1, БрКМц3-1, БрБ-2, монель-металл НМЖМц 28-25-1,5, латуни и др. Модуль упругости сплавов на медной

основе E = (1,2…1,3)∙105 МПа, модуль

сдвига G = (4,5…5,0)∙104 МПа.

Заготовками для

изготовления пружин служат проволока, пруток, полосовая сталь, лента.

Механические свойства некоторых материалов, применяемых для изготовления пружин представлены в табл. 1.

Таблица 1. Механические свойства материалов для пружин

|

Материал |

Марка |

Предел прочности на растяжение

σв, МПа |

Предел прочности на кручение

τ, МПа |

Относительное

удлинение δ, % |

|

Материалы на основе

железа |

||||

|

Углеродистые стали |

65 |

1000 |

800 |

9 |

|

Рояльная проволока |

-- |

2000…3000 |

1200…1800 |

2…3 |

|

Холоднокатаная пружинная

проволока (нормальной – Н, повышенной – П и высокой

– В прочности) |

Н |

1000…1800 |

600…1000 |

|

|

Марганцовистые стали |

65Г |

700 |

400 |

8 |

|

Хромованадиевая сталь |

50ХФА |

1300 |

1100 |

10 |

|

Коррозионно-стойкая сталь |

40Х13 |

1100 |

800 |

12 |

|

Кремнистые стали |

55С2 |

1300 |

1200 |

6 |

|

Хромо-марганцовистые

стали |

50ХГ |

1300 |

1100 |

5 |

|

Никель-кремниевая сталь |

60С2Н2А |

1800 |

1600 |

5 |

|

Хромокремневанадиевая сталь |

60С2ХФА |

1900 |

1700 |

5 |

|

Вольфрамокремниевая сталь |

65С2ВА |

|||

|

Медные сплавы |

||||

|

Оловянисто-цинковая

бронза |

БрО4Ц3 |

800…900 |

500…550 |

1…2 |

|

Бериллиевые бронзы |

БрБ2 |

800…1000 |

500…600 |

3…5 |

Конструирование и расчет цилиндрических витых пружин растяжения и сжатия

Основное применение в машиностроении имеют пружины из круглой проволоки благодаря их наименьшей стоимости и лучшей их работой при напряжениях кручения.

Пружины характеризуются следующими основными геометрическими параметрами (рис.6):

- диаметр проволоки (прутка) d;

- средний диаметр навивки пружины D.

Конструктивными параметрами являются:

- индекс пружины, характеризующий кривизну ее витка c = D/d;

- шаг витков h;

- угол подъема витков α, α=arctgh/(πD);

- длина

рабочей части пружины НР;

- полное число витков (с учетом концевых подогнутых, опорных витков) n1;

- число рабочих витков n.

Все перечисленные конструктивные параметры – величины безразмерные.

К силовым и упругим параметрам можно отнести:

- жесткость пружины z, жесткость одного витка пружины z1 (обычно единицей измерения жесткости является Н/мм);

- минимальную рабочую P1, максимальную рабочую P2 и предельную P3 силы пружины (измеряются в Н);

- величину деформации пружины F под действием приложенной силы;

- величину деформации одного витка f под действием нагрузки.

Рис.6. Основные геометрические параметры витой цилиндрической пружины

Упругие

элементы требуют весьма точных расчётов. В частности, их обязательно рассчитывают

на жёсткость, поскольку это главная характеристика. При этом неточности

расчетов не могут быть компенсированы запасами жесткости. Однако конструкции

упругих элементов столь разнообразны, а расчётные методики столь сложны, что

привести их в какой-либо обобщённой формуле невозможно.

Чем податливее должна быть пружина, тем больше берется

индекс пружины и число витков. Обычно индекс пружины выбирают в зависимости от

диаметра проволоки в следующих пределах:

d, мм ...До 2,5…3-5….6-12

с …… 5 – 12….4-10…4 – 9

Жесткость пружины

z

равна величине нагрузки, необходимой для деформации всей пружины на единицу

длины, а жесткость одного витка пружины z1 равна величине нагрузки, необходимой для

деформации одного витка этой пружины на единицу длины. Присваивая символу F,

обозначающему деформацию, необходимый подстрочный индекс, можно записать

соответствие между деформацией и силой, её вызвавшей (см. первое из соотношений

(1)).

Силовые и

упругие характеристики пружины связаны между собой простыми соотношениями:

![]()

Цилиндрические

винтовые пружины, выполненные из

холоднокатаной пружинной проволоки (см. табл. 1), стандартизованы. В

стандарте указываются: наружный диаметр пружины DН, диаметр проволоки d,

максимально допустимая сила деформации P3, предельная деформация одного витка f3, и жесткость одного витка z1. Проектный расчет пружин

из такой проволоки выполняют методом подбора. Для определения всех параметров

пружины в качестве исходных данных необходимо знать: максимальное и минимальное

рабочие усилия P2 и

P1 и одну из трех величин,

характеризующих деформацию пружины – величину рабочего хода h,

величину ее максимальной рабочей деформации F2, или жесткость z,

а также размеры свободного пространства для установки пружины.

Обычно принимают P1=(0,1…0,5)P2 и P3=(1,1…1,6)P2. Далее по величине предельной нагрузки P3 подбирают пружину с подходящими диаметрами – наружным пружины DН и проволоки d. Для выбранной пружины, используя соотношения (1) и параметры деформации одного витка, указанные в стандарте, можно определить необходимые жесткость пружины и число рабочих витков:

![]()

Полученное

расчетом число витков округляют до 0,5 витка при n ≤ 20 и до 1 витка при n > 20. Поскольку крайние витки пружины сжатия подгибают и сошлифовывают (они не участвуют в деформации пружины), полное

число витков обычно увеличивают на 1,5…2 витка, то есть

n1 = n + (1,5…2). (3)

Далее,

используя связь жесткости пружины с жесткостью одного витка (см. (1)), уточняют жесткость пружины.

Зная жесткость

пружины и нагрузки на ней, можно вычислять все ее геометрические параметры.

Длина пружины сжатия в полностью деформированном состоянии (под действием силы P3)

H3 = (n1-0,5)d. (4)

Длина пружины в свободном состоянии

![]()

Далее можно

определить длину пружины при нагружении ее рабочими

силами, предварительного сжатия P1 и предельной рабочей P2

При выполнении

рабочего чертежа пружины на нем параллельно продольной оси пружины обязательно

строится диаграмма (график) ее деформации, на котором отмечаются с допускаемыми

отклонениями длины H1,

H2, H3 и силы P1, P2, P3. На чертеже справочными

размерами наносятся: шаг навивки пружины h = f3 + d и угол подъема витков α = arctg(h/pD).

Винтовые

цилиндрические пружины, выполненные из

других материалов, не стандартизованы.

Силовые

факторы, действующие в лобовом поперечном сечении пружин растяжения и сжатия,

сводятся к моменту M = FD/2,

вектор которого перпендикулярен оси пружины и силе F,

действующей вдоль оси пружины (рис.6). Этот момент М раскладывается на крутящий Т и изгибающий МИ

моменты:

![]()

В большинстве пружин угол подъема витков небольшой, не превышает α<10…12°. Поэтому проектный расчет можно вести по крутящему моменту, пренебрегая изгибающим моментом из-за его малости.

Как известно, при кручении стержня напряжения в опасном сечении

![]()

где T – крутящий момент, а Wρ=π∙d3/16 – полярный момент сопротивления сечения витка пружины, навитой из проволоки диаметром d, [τ] – допускаемое напряжение кручения (таблица 2). Для учета неравномерности распределения напряжения по сечению витка, обусловленного кривизной его оси, в формулу (7) вводится коэффициент k, зависящий от индекса пружины c=D/d. При обычных углах подъема витка, лежащих в пределах 6…12° коэффициент k с достаточной для расчетов точностью можно вычислить по выражению

![]()

Учитывая изложенное, зависимость (7) преобразуется к следующему виду

![]()

Из последнего

получаем

![]()

При известных геометрических параметрах цилиндрической винтовой пружины ее жесткость можно вычислить по формуле

![]()

а величину

деформации (осадки) пружины

![]()

При проектном

расчете нестандартных пружин выражения (11) или (12) используют, как правило,

для вычисления количества рабочих витков.

Полная длина

ненагруженной пружины составляет

![]()

где Н3 – длина пружины, сжатой до

соприкосновения соседних рабочих витков, H3=(n1-0,5)d, полное число витков

уменьшено на 0,5 из-за шлифовки каждого конца пружины на 0,25d для образования плоского опорного торца.

n1 –

полное число витков, n1=n+(1,5…2,0), дополнительные 1,5…2,0 витка идут на поджатие

для создания опорных поверхностей пружин.

Осевое упругое

сжатие пружин определяют как суммарный угол закручивания пружины θ, умноженный на средний

радиус пружины

![]()

где λ1 –

податливость одного витка, то есть сжатие витка от единичной силы, ![]() ;

;

G – модуль сдвига.

Потребное

число рабочих витков определяют по условию, по которому при возрастании

нагрузки от установочной (начальной) P1 до максимальной P2 пружина

должна получить заданное упругое перемещение

![]()

Откуда

вычисляют число витков

![]()

Максимальная осадка

пружины, т. е. перемещение торца пружины до полного соприкосновения витков

составляет,

![]()

Шаг пружины

определяется по зависимости

![]()

Длина проволоки, необходимой для навивки пружины с заданными геометрическими параметрами, может быть определена по выражению

![]()

Для углов

подъема витка α=6…9° последнее выражение может

быть заменено более простым приближенным выражением, дающим результат с достаточной

для практического применения точностью

![]()

Длина

проволоки, необходимой для навивки пружины указывается в технических

требованиях ее чертежа.

Отношение длины пружины в свободном состоянии H к ее среднему диаметру D называют индексом гибкости пружины (или просто гибкостью). Обозначим индекс гибкости γ, тогда по определению γ= H/D. Обычно при γ≤2,5 пружина сохраняет устойчивость до полного сжатия витков, если же γ>2,5 возможна потеря устойчивости (возможен изгиб продольной оси пружины и выпучивание ее вбок). Поэтому для длинных пружин применяют либо направляющие стержни, либо направляющие гильзы, удерживающие пружину от выпучивания в сторону.

Таблица 2. Рекомендации по выбору

допускаемых напряжений при расчете пружин и торсионов

|

Характер нагрузки |

Допускаемые напряжения кручения [τ] |

|

Статическая |

0,6σВ |

|

Отнулевая |

(0,45…0,5)σВ |

|

Знакопеременная или ударная |

(0,25…0,3)σВ |

Зависимость

между нагрузкой и осадкой пружины сжатия показана на рис. 7.

Рис.7. Диаграмма пружины сжатия

Конструирование и расчет торсионных

валов

Торсионные валы устанавливаются таким образом, чтобы исключить на них воздействие изгибающей нагрузки. Наиболее распространенным является соединение концов торсионного вала с взаимно подвижными в угловом направлении деталями при помощи шлицевого соединения. Поэтому материал торсионного вала работает в чистом виде на кручение, следовательно для него справедливо условие прочности (7). Это означает что наружный диаметр D рабочей части полого торсиона можно подобрать по соотношению

![]()

где b = d / D – относительная

величина диаметра отверстия, выполненного по оси торсиона.

При известных

диаметрах рабочей части торсиона его удельный угол закручивания (угол поворота

вокруг продольной оси одного конца вала относительно другого его конца, отнесенный

к длине рабочей части торсиона) определится равенством

![]()

а предельно допустимый угол закручивания для торсиона в целом будет

![]()

Таким образом,

при проектном расчете (определении конструктивных размеров) торсиона его

диаметр вычисляют исходя из предельного момента (формула 22), а длину - из

предельного угла закручивания по выражению (24).

Допускаемые напряжения для винтовых пружин сжатия-растяжения и

торсионов можно назначать одинаковыми в соответствии с рекомендациями табл. 2.

В данном разделе представлены краткие сведения, касающиеся конструкции и расчета двух, наиболее часто встречающихся, упругих элементов механизмов машин – цилиндрических винтовых пружин и торсионов. Однако номенклатура применяемых в технике упругих элементов достаточно велика. Каждый из них характеризуется своими особенностями. Поэтому для получения более подробных сведений по проектированию и расчету упругих элементов следует обращаться к технической литературе.

Вопросы для самопроверки

- По какому признаку в конструкции машины можно найти упругие элементы?

- Для каких задач применяются упругие элементы?

- Какая характеристика упругого элемента считается главной?

- Из каких материалов следует изготавливать упругие элементы?

- Какой вид напряжений испытывает проволока пружин растяжения-сжатия?

- Почему материалы для пружин выбирают высокой прочности? Какие эти материалы?

- Что означает открытая и закрытая навивка?

- В чем состоит расчет витых пружин?

- В чем состоит уникальность характеристик тарельчатых пружин?

- Упругие элементы применяют в качестве.....

1) силовых элементов

2) амортизаторов

3) двигателей

4) измерительных элементов при замере усилий

5) элементов компактных конструкций

- Равномерное напряженное состояние по длине присуще ..... пружинам

1) витым цилиндрическим

2) витым коническим

3) тарельчатым

4) листовым

- Для изготовления витых пружин из проволоки диаметром до 8 мм применяю ..... стали.

1) высокоуглеродистые пружинные

2) марганцовистые

3) инструментальные

4) хромомарганцевые

- Углеродистые стали, применяемые для изготовления пружин, отличаются ......

1) высокой прочностью

2) повышенной упругостью

3) стабильностью свойств

4) повышенной прокаливаемостью

- Для изготовления витых пружин с витками диаметром до 15 мм применяют .... стали

1) углеродистые

2) инструментальные

3) хромомарганцевые

4) хромованадиевые

- Для изготовления витых пружин с витками диаметром 20...25 мм применяют .... стали

1) углеродистые

2) инструментальные

3) хромомарганцевые

4) хромованадиевые

Онлайн-калькулятор "Расчет пружин. Напряжения в пружине. Коэффициент жесткости пружины"