Главная

14. Пример

проектирования привода роликового конвейера

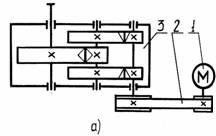

Рис. 1. а) кинематическая схема

привода, 1- электродвигатель, 2 –

клиноременная передача, 3 – редуктор;

б) график нагрузки

Исходные данные: вращающий момент на выходном валу ![]() ;

частота вращения n4 = 30 об/мин.; режим средний равновероятный; Ресурс L = 20000 час; КА = 1,25; КАS = 2,2; синхронная частота вращения электродвигателя nC =1500 об/мин.

;

частота вращения n4 = 30 об/мин.; режим средний равновероятный; Ресурс L = 20000 час; КА = 1,25; КАS = 2,2; синхронная частота вращения электродвигателя nC =1500 об/мин.

1. Кинематический расчет и

подбор электродвигателя

1.

Общий КПД привода

![]() ,

,

где ![]() = 0,97 – КПД ременной

передачи;

= 0,97 – КПД ременной

передачи; ![]() = 0,995 – коэффициент,

учитывающий потери пары подшипников качения;

= 0,995 – коэффициент,

учитывающий потери пары подшипников качения; ![]() = 0,98 – КПД зубчатой

передачи;

= 0,98 – КПД зубчатой

передачи; ![]() = 0,985 – КПД муфты

(табл. 1).

= 0,985 – КПД муфты

(табл. 1).

![]() .

.

Таблица 1

|

Тип передачи или устройства |

η - КПД |

|

Зубчатая

цилиндрическая закрытая Зубчатая коническая

закрытая Червячная закрытая

пара при z1 = 1 z1 = 2 z1 = 4 Подшипники качения

(одна пара) Подшипники скольжения

(одна пара) Ременная плоская клиновая поликлиновая Цепная передача Муфта типа МУТО типа МУВП типа МЗ Планетарный редуктор одноступенчатый двухступенчатый |

0,98 0,97 0,75 0,85 0,9 0,99…0,995 0,96 0,97 0,95 0,94 0,93 1 0,98 0,99 0,9…0,95 0,85…0,9 |

2.

Требуемая мощность электродвигателя

![]()

3.

Выбор электродвигателя.

По

требуемой мощности РТР

=5,5 кВт выбираем электродвигатель трехфазный короткозамкнутый

общепромышленного назначения серии 4А с синхронной частотой вращения 1500

об/мин. марки 4А112М4УЗ с параметрами РДВ

=5,5 кВт и nДВ = 1432 об/мин.

4. Разбивка передаточных чисел

Передаточное число привода

![]()

Передаточное число редуктора: принимаем uрем = 2,5. Тогда

![]()

Разбиваем передаточное число редуктора по

ступеням

Из стандартного ряда принимаем uБ = 5,6.

![]()

Из стандартного ряда принимаем uТ = 3,55.

Уточняем

фактическое передаточное число редуктора ![]()

Отклонение

Уточняем передаточное число ременной передачи

![]()

5.

Частота вращения валов

![]()

![]()

![]()

![]()

6.

Крутящие моменты на валах

![]()

![]()

![]()

![]()

2. Расчет зубчатых передач редуктора

Расчет тихоходной ступени (I–й вариант)

Расчет ведется методом эквивалентных циклов

1. Выбор материалов. Для шестерни

выбираем сталь 40ХН, термообработка – закалка, твердость HRC 50, предел прочности ![]() =1600

МПа, предел текучести

=1600

МПа, предел текучести ![]() =1400

МПа.

=1400

МПа.

Для колеса – сталь 40Х, термообработка –

закалка, твердость HRC

40, предел прочности ![]() =750

МПа, предел текучести

=750

МПа, предел текучести ![]() =600

МПа.

=600

МПа.

Предел контактной выносливости выбираем из

таблицы 2:

![]()

![]()

Таблица 2

|

Способ термообработки |

Средняя твёрдость |

Сталь

|

|

|

1. Улучшение |

< 350 НВ |

Углеродистая и легированная |

2 НВ + 70 |

|

2. Объёмная и поверхностная закалка |

38…50 HRC |

Легированная

|

17 HRC + 200 |

|

3. Цементация и нитроцементация |

Более 56 HRC |

23 HRC |

|

|

4. Азотирование |

550…750 HV |

38X2МЮА, 40ХНМА |

1050 |

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]()

![]()

Ресурс передачи по формуле:

![]()

![]()

2. Допускаемые контактные напряжения по

формуле:

![]()

Коэффициент долговечности по формуле:

где ![]() =0,25 - для среднего равновероятного режима (режим II)

=0,25 - для среднего равновероятного режима (режим II)

![]() ;

;

![]() .

.

Тогда допускаемые контактные напряжения

![]()

![]()

где SН = 1,2; ZR =1; ZV = 1,08; ZX =

1 (см. главу 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие ![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по

формуле:

![]()

Коэффициент долговечности по формуле:

здесь ![]() при

при ![]() =0,1 - для среднего равновероятного режима (режим II).

=0,1 - для среднего равновероятного режима (режим II).

qF1 - показатель кривой усталости правой ветви (при ![]() )

)

где k = 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе из

таблицы 3;

= 680 МПа - предел выносливости при изгибе из

таблицы 3;

![]() =

2200…2500Мпа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

=

2200…2500Мпа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

Таблица 3. Механические свойства материалов зубчатых колес по ГОСТу 21354-87

|

Способ обработки зубьев |

Твердость поверхности зубьев |

Марка стали |

|

|

МПа |

МПа |

|

Отжиг нормализация или улучшение |

235 – 300 НВ 250 – 350 280 - 350 |

40, 45 40Х, 40ХН, 40ХФА, 40ХН2МА 18Х2Н4МА |

~(450) 1,75НВ ~(600) |

2НВ+70 |

6,5НВ |

|

|

Объемная закалка автомат. |

45…55 HRC |

40Х, 40ХН, 40ХФА, 40ХН2МА |

580 |

17НRС+100 |

2250 без никеля |

|

|

Объемная закалка с обезуглероживанием |

45…55 HRC |

40ХН, 50ХН, 40ХН2МА |

500 |

2500 |

||

|

40Х, 40ХФА |

460 |

2250 |

||||

|

Закалка ТВЧ по контуру |

48…58 HRC |

40ХН, 40ХН2МА |

680 |

17НRС+200 |

2200...2500 |

44НRС |

|

48…55 HRC |

40Х, 35ХМ |

580 |

1800 |

|||

|

Цементация и закалка |

57…63 HRC |

20ХН, 20ХН2М, 12ХН2, 12ХН3А, 20ХН3А, 15ХГНТА |

950 |

23НRС |

2800 |

44НRС |

|

18ХГТ, 30ХГТ, 20Х, 20ХГР, 12Х2НА, 20Х2Н4А, 18Х2Н4ВА |

820 |

2600 |

||||

|

20Х2Н4А, 20ХН3А, 18Х2Н4ВА |

780 |

2400 |

||||

|

18ХГТ, 30ХГМ |

680 |

2000 |

||||

|

Нитроцементация и закалка |

57…63 HRC |

25ХГМ |

1000 |

23НRС |

2500 |

44НRС |

|

25ХГТ, 30ХГТ, 35Х |

750 |

2250 |

||||

|

Азотирование (заготовка улучшение) |

700…950 HV |

Твердость сердцевины (24…40) НRС 38Х2Ю, 38Х2МЮА |

290+ 12 НRС |

1050 |

1800 |

3 HV или 35 НRС |

|

550…750 HV |

40Х, 40ХФА, 40Х2НМА |

![]() - показатель кривой

усталости правой ветви (при

- показатель кривой

усталости правой ветви (при ![]() )

)

где k = 2,8…3,0 – для закаленных колес.

![]() = 580 МПа - предел

выносливости при изгибе из таблицы 3;

= 580 МПа - предел

выносливости при изгибе из таблицы 3;

![]() = 1800 Мпа - максимальное значение напряжения изгиба зубчатых

колес при кратковременных перегрузках.

= 1800 Мпа - максимальное значение напряжения изгиба зубчатых

колес при кратковременных перегрузках.

Тогда допускаемые напряжения будут

![]()

![]()

где SF = 1,7; YR =

1,05; Ya = 1; ![]() = 1 (см. главу 7).

= 1 (см. главу 7).

4.

Межосевое расстояние.

Предварительное межосевое расстояние по

формуле:

![]()

где Т3 – вращающий момент на шестерне Т3 = 435,5 Нм;

К = 6;

Из

стандартного ряда принимаем ![]() = 160

мм.

= 160

мм.

Предварительная ширина венца

![]()

Предварительный делительный диаметр

Коэффициент ширины по диаметру

![]()

Окружная скорость зубчатых колес по формуле:

![]()

По найденной окружной скорости назначаем 9-ю степень точности зубчатой передачи (табл. 4).

Таблица 4

|

Степень точности по ГОСТ 1643 - 81 |

Vдоп - допустимая окружная скорость, м/с |

|||

|

Прямозубых |

Непрямозубых |

|||

|

Цилиндр. |

Конич. |

Цилиндр. |

Конич. |

|

|

6 (передача повышенной точности) |

до 20 |

до 12 |

до 30 |

до 20 |

|

7 (передача нормальной точности) |

до 12 |

до 8 |

до 20 |

до 10 |

|

8 (передача пониженной точности) |

до 6 |

до 4 |

до 10 |

до 7 |

|

9 (передача низкой точности) |

до 2 |

до 1,5 |

до 4 |

до 3 |

Коэффициент нагрузки по формуле:

![]() ,

,

где КА = 1,25;

![]() =1,01 (по табл. 5);

=1,01 (по табл. 5);

![]()

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

![]()

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

- коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

![]() ,

,

здесь ![]()

Таблица 5

|

Степень точности по ГОСТ 1643 - 81 |

Твёрдость

поверхности зубьев колеса |

Значения |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

6 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

7 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

8 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

9 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

Примечание.

В числителе - значение для прямозубых, а знаменателе приведены для косозубых

колёс.

Уточненное значение межосевого расстояния по формуле:

где Ка = 410 – для косозубых передач;

![]() = 0,4;

= 0,4;

Т1Н = Т3 = 435,5 Нм;

![]() =976 МПа.

=976 МПа.

Из стандартного ряда принимаем ![]() = 160 мм.

= 160 мм.

5.

Модуль передачи по формулам:

![]()

![]()

где ![]() – для

шевронных передач;

– для

шевронных передач;

b3=85мм;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 – коэффициент смещения режущего инструмента от начальной окружности;

![]() –

эквивалентное число зубьев

–

эквивалентное число зубьев

![]()

Из стандартного ряда принимаем mn = 3 мм.

6. Суммарное число зубьев и угол наклона.

Минимальный угол наклона зубьев

косозубых колес. Для шевронных передач ![]() – для шевронных

передач.

– для шевронных

передач.

Суммарное число зубьев по формуле:

![]()

Действительное значение угла ![]() наклона зуба по формуле:

наклона зуба по формуле:

![]()

Число зубьев шестерни ![]() .

.

Число зубьев колеса ![]()

Фактическое передаточное число

![]()

Отклонение

7. Геометрические размеры колес:

делительные диаметры

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей вершин зубьев

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей впадин зубьев

![]() мм;

мм;

![]() мм.

мм.

ширина колес

![]() мм;

мм;

![]() мм.

мм.

8. Силы

в зацеплении:

окружная

![]() Н;

Н;

радиальная

![]() Н;

Н;

осевая ![]() , т.к. колесо шевронное.

, т.к. колесо шевронное.

9. Проверка зубьев колес на выносливость по

контактным напряжениям по формуле:

где ![]() = 8400 - для косозубых

передач, МПа;

= 8400 - для косозубых

передач, МПа;

Т1H = Т3 - при расчёте методом эквивалентных циклов;

10. Проверка зубьев колес на выносливость

по напряжениям изгиба

![]()

где ![]() - расчётное окружное усилие

при расчёте методом эквивалентных циклов;

- расчётное окружное усилие

при расчёте методом эквивалентных циклов;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 - коэффициент смещения режущего инструмента от начальной окружности;

![]() - эквивалентное число зубьев

- эквивалентное число зубьев

![]() .

.

Коэффициент нагрузки при расчёте по напряжениям изгиба по формуле:

![]()

где ![]() – коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент,

учитывающий неравномерность распределения нагрузки по длине контактных линий;

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями;

- коэффициент,

учитывающий распределение нагрузки между зубьями;

![]() = 1,01 - коэффициент, учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны резонанса (табл. 6).

= 1,01 - коэффициент, учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны резонанса (табл. 6).

Коэффициент, учитывающий наклон зуба по формуле:

![]()

Коэффициент ![]() , учитывающий перекрытие зубьев косозубой передачи

, учитывающий перекрытие зубьев косозубой передачи

![]()

где ![]() - коэффициент

торцевого перекрытия

- коэффициент

торцевого перекрытия

![]() .

.

Тогда

![]()

Условия прочности выполняются.

Таблица 6

|

Степень точности по ГОСТ 1643-81 |

Твёрдость поверхности зубьев колеса |

Значение |

||||

|

1 |

3 |

5 |

8 |

10 |

||

|

6 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

7 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

8 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

|

9 |

> 350 HB |

|

|

|

|

|

|

< 350 HB |

|

|

|

|

|

|

Примечание.

В числителе приведены значения для прямозубых передач,

а в знаменателе приведены для

косозубых колёс.

Расчет быстроходной ступени

Расчет ведется методом эквивалентных циклов

1. Выбор материалов. Для шестерни

выбираем сталь 40ХН, термообработка – закалка, твердость HRC 50, предел прочности ![]() =1600 МПа, предел

текучести

=1600 МПа, предел

текучести ![]() =1400 МПа.

=1400 МПа.

Для колеса – сталь 40Х, термообработка –

закалка, твердость HRC

43, предел прочности ![]() =750 МПа, предел

текучести

=750 МПа, предел

текучести ![]() =600 МПа.

=600 МПа.

Предел контактной выносливости выбираем из

таблицы 2:

![]()

![]()

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]()

![]()

Ресурс передачи по формуле:

![]()

![]()

2. Допускаемые контактные напряжения по

формуле:

![]()

Коэффициент долговечности по формуле:

где ![]() =0,25 - для среднего

равновероятного режима (режим II).

=0,25 - для среднего

равновероятного режима (режим II).

![]()

![]()

При ![]() q = 20.

q = 20.

При ![]() q = 6.

q = 6.

Тогда допускаемые контактные напряжения

![]()

![]()

где SН = 1,2; ZR =1; ZV = 1,08; ZX = 1

(см. главу 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие ![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по

формуле:

Коэффициент долговечности по формуле:

здесь ![]() при

при ![]() =0,1 - для среднего равновероятного режима (режим II).

=0,1 - для среднего равновероятного режима (режим II).

qF1 - показатель кривой усталости правой ветви (при ![]() )

)

где k = 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе из

таблицы 3;

= 680 МПа - предел выносливости при изгибе из

таблицы 3;

![]() =2200…2500 МПа

- максимальное значение напряжения изгиба зубчатых колес при кратковременных

перегрузках.

=2200…2500 МПа

- максимальное значение напряжения изгиба зубчатых колес при кратковременных

перегрузках.

![]()

при ![]()

где k = 2,8…3,0 – для закаленных колес.

![]() = 680 МПа - предел выносливости при изгибе из

таблицы 3;

= 680 МПа - предел выносливости при изгибе из

таблицы 3;

![]() = 2200…2500

МПа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

= 2200…2500

МПа - максимальное значение напряжения изгиба зубчатых колес при

кратковременных перегрузках.

Тогда допускаемые напряжения будут

![]()

![]()

где SF = 1,7; YR =

1,05; ![]() = 1;

= 1; ![]() = 1 (см. главу 7).

= 1 (см. главу 7).

4.

Межосевое расстояние

Предварительное межосевое расстояние по

формуле:

![]()

где Т3 – вращающий момент на шестерне Т3 = 80,2 Нм;

К = 6.

Из

стандартного ряда принимаем ![]() = 100 мм.

= 100 мм.

Предварительная ширина венца

![]()

Предварительный делительный диаметр

![]()

Коэффициент ширины по диаметру

![]()

Окружная скорость зубчатых колес по формуле:

![]()

По найденной окружной скорости назначаем 9 степень точности зубчатой передачи (табл. 4).

Коэффициент нагрузки по формуле:

![]()

где КА = 1,25;

![]() =1,01 (по табл. 5);

=1,01 (по табл. 5);

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

![]()

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

- коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную

прочность

![]()

здесь ![]()

Уточненное значение межосевого расстояния по формуле:

![]()

где Ка = 410 – для косозубых передач;

![]() = 0,4;

= 0,4;

Т1Н = Т2 = 80,2 Нм;

![]() =819 МПа.

=819 МПа.

Из стандартного ряда принимаем ![]() = 140 мм.

= 140 мм.

5.

Модуль передачи по формулам:

![]()

![]()

где ![]() – для косозубых передач.

– для косозубых передач.

b3=62 мм;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 – коэффициент смещения режущего инструмента от начальной окружности;

![]() –

эквивалентное число зубьев.

–

эквивалентное число зубьев.

Предварительно

примем число z1=21 угол наклона зубьев ![]() .

.

![]() .

.

Из стандартного ряда принимаем mn = 2 мм.

6. Суммарное число зубьев и угол наклона

Суммарное число зубьев при ![]() по формуле:

по формуле:

![]()

Действительное значение угла ![]() наклона зуба по

формуле:

наклона зуба по

формуле:

![]()

Число зубьев шестерни ![]() .

.

Число зубьев колеса ![]()

Фактическое передаточное число

![]()

Отклонение

7. Геометрические размеры колес:

делительные диаметры

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей вершин зубьев

![]() мм;

мм;

![]() мм.

мм.

диаметры окружностей впадин зубьев

![]() мм;

мм;

![]() мм.

мм.

ширина колес

![]() мм;

мм;

![]() мм.

мм.

8.

Силы в зацеплении:

окружная

![]() Н;

Н;

радиальная

![]() Н;

Н;

осевая

![]() H.

H.

9. Проверка зубьев колес на выносливость по

контактным напряжениям по формуле:

где ![]() = 8400 - для косозубых передач, МПа;

= 8400 - для косозубых передач, МПа;

Т1H = Т2 - при расчёте методом эквивалентных циклов.

10. Проверка зубьев колес на выносливость

по напряжениям изгиба

![]()

где ![]() - расчётное окружное

усилие при расчёте методом эквивалентых циклов;

- расчётное окружное

усилие при расчёте методом эквивалентых циклов;

YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

![]()

здесь x = 0 - коэффициент смещения режущего инструмента от начальной окружности;

![]() -

эквивалентное число зубьев

-

эквивалентное число зубьев

![]() .

.

Коэффициент нагрузки при расчёте по напряжениям изгиба по формуле:

![]()

где ![]() - коэффициент,

учитывающий распределение нагрузки между зубьями;

- коэффициент,

учитывающий распределение нагрузки между зубьями;

![]() = 1,01 -

коэффициент, учитывающий динамическую нагрузку, возникающую в зацепление до

зоны резонанса (табл. 6).

= 1,01 -

коэффициент, учитывающий динамическую нагрузку, возникающую в зацепление до

зоны резонанса (табл. 6).

Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

![]()

здесь ![]() =1,31.

=1,31.

Коэффициенты, учитывающий наклон зуба по формуле:

![]()

Коэффициент ![]() , учитывающий перекрытие зубьев косозубой передачи

, учитывающий перекрытие зубьев косозубой передачи

![]()

где ![]() - коэффициент

торцевого перекрытия

- коэффициент

торцевого перекрытия

![]() .

.

Тогда

![]()

Условия прочности выполняются.

Расчет тихоходной ступени (II-й вариант)

Расчет ведется методом эквивалентных моментов

1. Выбор материалов. Для шестерни

выбираем сталь 35ХН, термообработка – закалка, твердость HRC 50, предел

прочности ![]() =1600 МПа, предел текучести

=1600 МПа, предел текучести ![]() =1400 МПа.

=1400 МПа.

Для колеса –

сталь 40ХН, термообработка – закалка, твердость HRC 40, предел прочности ![]() =750 МПа, предел

текучести

=750 МПа, предел

текучести ![]() =600 МПа.

=600 МПа.

Предел контактной выносливости выбираем из

таблицы 5:

![]()

![]()

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

![]()

![]()

Ресурс передачи по формуле:

![]()

![]()

2. Допускаемые контактные напряжения по

формуле:

Коэффициент долговечности по формуле:

![]()

где ![]()

![]()

Тогда допускаемые контактные напряжения

![]()

![]()

где SН = 1,2; ZR =1; ZV = 1,08; ZX =

1 (см. главу 7).

Среднее допускаемое напряжение по формуле:

![]() .

.

Условие ![]() выполняется.

выполняется.

3. Допускаемые напряжения изгиба по

формуле:

Коэффициент долговечности по формуле:

здесь ![]() .

.

qF1 - показатель кривой усталости правой ветви (при ![]() )

)

![]()

где k = 2.8…3,0 – для закаленных колес.

![]() = 680 МПа -

предел выносливости при изгибе из таблицы 3;

= 680 МПа -

предел выносливости при изгибе из таблицы 3;

![]() =2200…2500 МПа - максимальное значение напряжения изгиба

зубчатых колес при кратковременных перегрузках.

=2200…2500 МПа - максимальное значение напряжения изгиба

зубчатых колес при кратковременных перегрузках.

где ![]()

Т.к. ![]() определяем показатель qF1.

определяем показатель qF1.

![]()

где k = 2,8…3,0 – для закаленных колес.

![]() = 580 МПа.

= 580 МПа.

![]() = 1800 МПа.

= 1800 МПа.

Тогда допускаемые напряжения будут

![]()

![]()

где ![]() = 1,7;

= 1,7; ![]() = 1,05;

= 1,05; ![]() = 1;

= 1; ![]() = 1 (см. главу 7).

= 1 (см. главу 7).

4.

Межосевое расстояние.

Предварительное межосевое расстояние по

формуле:

![]()

где Т3H – вращающий момент на шестерне ![]() Нм;

Нм;

К = 6.

Из

стандартного ряда принимаем ![]() = 125 мм.

= 125 мм.

Предварительная ширина венца

![]()

Предварительный делительный диаметр

![]()

Коэффициент ширины по диаметру

![]()

Окружная скорость зубчатых колес по формуле:

![]()

По найденной окружной скорости назначаем 9-ю степень точности зубчатой передачи (табл. 4).

Коэффициент нагрузки по формуле:

![]()

где КА = 1,25;

![]() =1,01 (по

табл. 5);

=1,01 (по

табл. 5);

![]()

![]() - коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий неравномерность

распределения нагрузки по длине контактных линий по формуле:

![]()

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную прочность

- коэффициент,

учитывающий распределение нагрузки между зубьями при расчёте на контактную прочность

![]()

здесь ![]()

Уточненное значение межосевого расстояния по формуле:

где Ка = 410 – для косозубых передач;

![]() = 0,4;

= 0,4;

![]() Нм;

Нм;

![]() =795 МПа.

=795 МПа.

Из стандартного ряда принимаем ![]() = 160мм.

= 160мм.

Дальнейший расчет ведется аналогично методу эквивалентных циклов.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов