Главная

Раздел 25. Цепные конвейеры

Содержание

1.1. Пластинчатые конвейеры общего

назначения

1.1.1. Общее устройство,

назначение и области применения

1.1.2. Элементы пластинчатых

конвейеров

1.1.3. Расчет пластинчатых

конвейеров

1.1.4. Монтаж пластинчатых

конвейеров

1.1.5. Технический осмотр и

ремонт элементов пластинчатых конвейеров

1.2. Пластинчатые конвейеры

специального назначения

1.2.1. Общее устройство,

назначение, области применения

1.2.2. Изгибающиеся

пластинчатые конвейеры с пространственной трассой

1.2.4. Пассажирские

транспортирующие машины

2.1. Конвейеры со сплошными высокими

скребками

2.1.1. Общее устройство, основные

элементы и основные параметры

2.1.2. Расчет скребковых

конвейеров

2.2. Конвейеры со сплошными низкими

скребками

2.3. Конвейеры с контурными скребками

2.4. Трубчатые скребковые

конвейеры

2.5. Канатно-дисковые

конвейеры и штанговые конвейеры

3. Скребково-ковшовые,

ковшовые и люлечные конвейеры

3.1. Основные типы, устройство,

назначение и применение

3.2. Скребково-ковшовые

конвейеры

3.3.1. Элементы конвейеров,

выбор основных параметров

3.3.2. Особенности расчета

ковшового конвейера

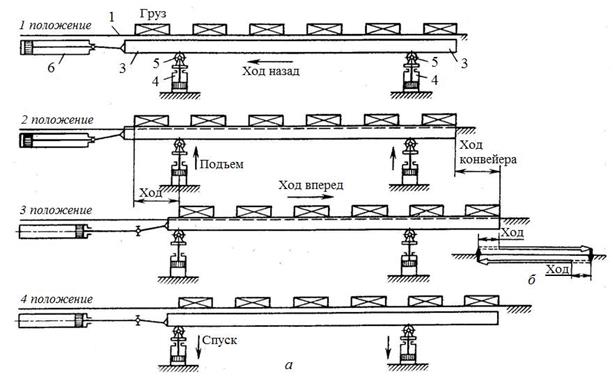

4. Подвесные, тележечные, грузоведущие, штанговые и шагающие конвейеры

4.1.1. Подвесные грузонесущие

конвейеры

4.4.2. Подвесные грузотолкающие конвейеры

4.4.4. Подвесные грузоведущие конвейеры

4.4.5. Подвесные несуще-грузоведущие конвейеры

4.2. Тележечные грузонесущие

конвейеры

4.3. Грузоведущие

и шагающие (шаговые) конвейеры

4.3.1. Грузоведущие

вертикально замкнутые конвейеры

1. Пластинчатые конвейеры

Пластинчатыми конвейерами называют машины непрерывного действия, грузонесущим элементом которых является жесткий металлический или деревянный, пластмассовый, резинотканевый настил (полотно), состоящий из отдельных пластин; тяговым элементом является одна или две пластинчатые цепи, огибающие концевые (приводную и натяжную) звездочки. Транспортируемый груз перемещается верхней ветвью конвейера; нижняя ветвь холостая.

Пластинчатые конвейеры используют для транспортирования в горизонтальном и наклонном направлениях насыпных и штучных грузов в машиностроительной, химической, горнорудной, энергетической и других отраслях промышленности.

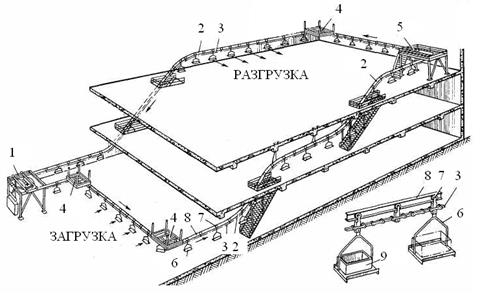

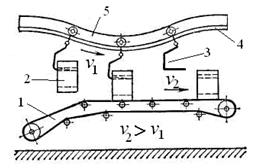

Пластинчатые конвейеры (рис. 1) применяют для транспортирования острокромочных, средне- и крупнокусковых, горячих, химически активных, абразивных и других материалов, которые нельзя перемещать, к примеру, ленточными конвейерами, так как это может вызвать повреждение рабочего органа.

Применяются такие конвейеры в различных отраслях промышленности – горнорудной и угольной, машиностроении, химической, стройматериалов, энергетической и др. Значительное распространение имеют пластинчатые конвейеры на различных складах, погрузочно-разгрузочных и упаковочных пунктах, где их используют для подачи различных штучных грузов в жесткой и мягкой упаковке, а также на многих технологических участках, где с транспортируемыми на этих конвейерах грузами производятся те или иные технологические операции – сборка, охлаждение, промывка, сушка, сортировка, термическая обработка и пр.

По направлению транспортирования пластинчатые конвейеры могут быть горизонтальными, наклонными и комбинированными. Угол подъема β у наклонных конвейеров может доходить до 30…35°, а при наличии гребней у настила – до 45…60°.

Производительность пластинчатых конвейеров может достигать 1000 м3/ч и выше. Наиболее употребительная ширина настила 400…1400 мм; отдельные исполнения имеют ширину 2500 мм. Длина пластинчатых конвейеров при одноприводном исполнении достигает 200 м и более, при многоприводном исполнении – практически не ограничена. Максимальная скорость v тяговой цепи 1…1,5 м/с, но обычно ее значение лежит в диапазоне 0,05…0,68 м/с.

Возможность весьма различного конструктивного исполнения ходовой части пластинчатых конвейеров и, в частности, их настилов, в зависимости от характеристики подлежащих транспортированию грузов и многих местных условий обусловливает следующие их основные достоинства по сравнению, например, с ленточными конвейерами:

а) металлический настил необходимой прочности допускает транспортирование на этих конвейерах крупнокусковых тяжелых материалов и материалов, обладающих повреждающими свойствами;

б) применение в качестве тягового органа высокопрочных цепей позволяет выполнять эти конвейеры со значительными тяговыми усилиями, что бывает необходимо при большой длине конвейера и значительной высоте подъема, а также для обеспечения его высокой производительности;

в) исполнение настила коробчатой формы, а также устройство в лотковом (бортовом) настиле специальных поперечных перегородок (диафрагм) позволяет транспортировать насыпные грузы с весьма большими углами наклона трассы конвейера к горизонту. Трассы пластинчатых конвейеров могут выполняться со значительно меньшими, чем у ленточных конвейеров, радиусами на участках переходов с горизонтального направления на наклонное. Этими качествами пластинчатых конвейеров обеспечивается компактность транспортных схем и уменьшение до минимума потерь производственных площадей на участках подъемов;

г) лотковая (бортовая) форма настила, несущего груз, позволяет иметь большое значение площади поперечного сечения материала на конвейере, чем достигается высокая производительность этих конвейеров при транспортировании массовых насыпных грузов;

д) конструкция ходовой части и работа на сравнительно небольших скоростях облегчает равномерную загрузку пластинчатых конвейеров и допускает возможность их самостоятельного питания, например, при поступлении на них насыпных грузов из бункеров;

е) относительная простота устройства на настиле конвейеров различных элементов (например, для фиксации грузов) и возможность выполнения настила в соответствии с требованиями разнообразных технологических условий позволяет широко использовать пластинчатые конвейеры в поточном производстве для различных видов обработки транспортируемых на них изделий;

ж) специальные исполнения ходовой части допускают перегибы как в вертикальной, так и в горизонтальной плоскости, чем обеспечивается возможность осуществления пластинчатых конвейеров с криволинейными в плане трассами и бесперегрузочное транспортирование на них материала;

з) спокойный и бесшумный ход;

и) возможность использования конвейеров в технологических процессах и поточных линиях при высоких и низких температурах.

Наряду с указанными достоинствами, пластинчатые конвейеры имеют и недостатки, к числу которых можно отнести большой вес конструкции и, в частности, ходовой части; относительную сложность изготовления и высокую их первоначальную стоимость; наличие в ходовых частях большого количества шарниров и катков, подвергающихся износу и нуждающихся в уходе, ремонте и замене, что приводит к повышенным расходам на эксплуатацию.

1.1. Пластинчатые конвейеры общего назначения

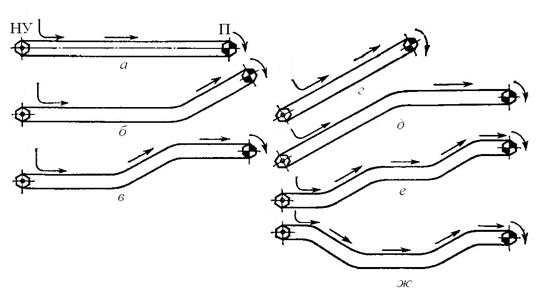

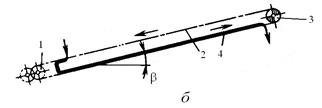

В зависимости от конструкции настила и тяговой цепи и конфигурации трассы (рис. 1) различают пластинчатые конвейеры общего назначения (вертикально замкнутые); изгибающиеся (с пространственной трассой) и специального назначения (разливочные машины, эскалаторы, пассажирские, конвейеры с настилом сложного профиля).

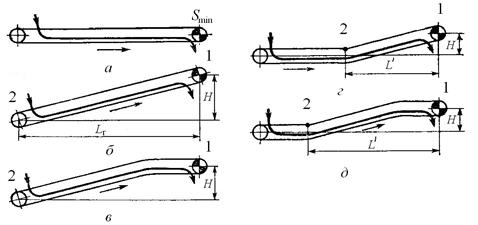

Рис. 1. Схемы трасс пластинчатых конвейеров:

а – горизонтальная; б – горизонтально-наклонная; г – наклонная;

д – наклонно-горизонтальная; в, е, ж – сложная

Наиболее широкое применение получили пластинчатые стационарные, вертикально замкнутые конвейеры с прямолинейными трассами, которые являются конвейерами общего назначения. В металлургической промышленности их используют для подачи крупнокусковой руды и горячего агломерата; на химических заводах и при производстве строительных материалов – для перемещения крупнокусковых нерудных материалов; на тепловых электростанциях – при подаче угля; в машиностроении – для транспортирования горячих поковок, отливок, опок, отходов штамповочного производства; на поточных линиях сборки, охлаждения, сушки, сортирования и химической обработки.

Передвижные пластинчатые конвейеры используют на складах, погрузочно-разгрузочных, сортировочных и упаковочных пунктах для перемещения тарно-штучных грузов.

Специальные пластинчатые конвейеры, в том числе и изгибающиеся с пространственной трассой, используют в горно-рудной и угольной промышленности для транспортирования на дальние расстояния руды и угля.

1.1.1. Общее устройство, назначение и области применения

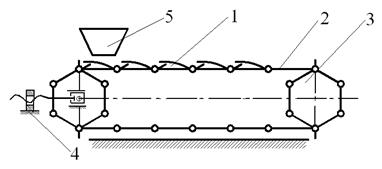

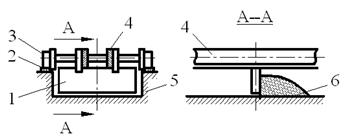

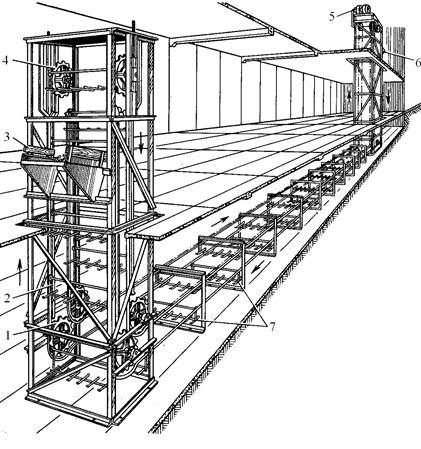

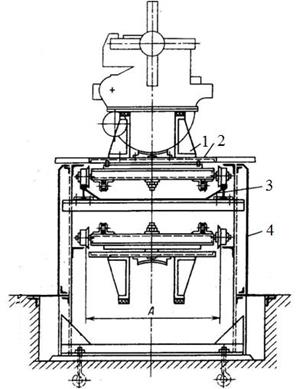

Пластинчатый конвейер (рис. 2) имеет станину, на концах которой установлены две звездочки – приводная 3 с приводом и натяжная с натяжным устройством 4. Бесконечный настил 1, состоящий из отдельных пластин, закрепляется к ходовой части, состоящей из одной или двух тяговых цепей 2, которые огибают концевые звездочки и находятся в зацеплении с их зубьями.

Вертикально замкнутые тяговые цепи движутся вместе с настилом по направляющим путям станины вдоль продольной оси конвейера. Конвейер загружается через одну или несколько воронок 5 в любом месте трассы, а разгружается через концевую звездочку и воронку. Промежуточная разгрузка возможна только для пластинчатых конвейеров с безбортовым плоским настилом. Скорость их движения составляет до 1,25 м/с.

Рис. 2. Пластинчатый конвейер:

1 – настил; 2 – тяговая цепь; 3 – приводная звездочка;

4 – натяжное устройство; 5 – загрузочный бункер

Основные параметры пластинчатых конвейеров

общего назначения установлены ГОСТ 22281-92: ширина настила: 400; 500; 650;

800; 1000; 1200; 1400;

Угол наклона полотна пластинчатого конвейера обычно составляет 35–60º и зависит от характеристики транспортируемого груза и типа настила. При транспортировании штучных грузов и наличии на настиле поперечных грузоудерживающих планок угол наклона конвейера может быть увеличен.

Рис. 3. Пластинчатый конвейер: 1 – ходовая часть конвейера из настила и двух тяговых цепей; 2 – приводные звездочки;

3 – электродвигатель; 4

– редуктор; 5 – открытая зубчатая передача;

6 – хвостовые звездочки; 7 – натяжное устройство;

8 – направляющие шины; 9

– станина конвейера

1.1.2. Элементы пластинчатых конвейеров

Тяговые

элементы

Тяговым элементом обычно служат пластинчатые цепи:

ПВ – пластинчатые втулочные;

ПВР – пластинчатые втулочно-роликовые;

ПВК – пластинчатые

втулочно-катковые с гладкими катками;

ПВКГ – пластинчатые

втулочно-катковые с гребнями на катках;

ПВКП – пластинчатые

втулочно-катковые с подшипниками

качения у катков

В качестве тягового элемента могут быть

использованы втулочные, роликовые и круглозвенные цепи.

Преобладающее

большинство пластинчатых конвейеров (с шириной настила более 400 мм) имеет две

тяговые цепи, и только особо легкие, а также специальные конвейеры, например,

изгибающиеся в горизонтальной плоскости, имеют одну тяговую цепь. Шаг цепей для

пластинчатых конвейеров принимается 80, 100, 125, 160, 200, 250, 320, 400, 500,

630 и 800 мм. Наиболее широкое применение для стационарных пластинчатых конвейеров

получили втулочно-катковые цепи с гребнями (ребордами)

на катках (тип ВКГ). Катки этих цепей служат опорными элементами, воспринимающими

нагрузку от перевозимого груза и ходовой части конвейера.

Опорные элементы

Опорными элементами у пластинчатых втулочно-катковых

цепей являются ходовые катки, передающие нагрузку от настила и

транспортируемого груза на направляющие пути (на конвейерах тяжелых типов применяют

катки на подшипниках качения).

В конвейерах с втулочными и роликовыми цепями

и гладким настилом опорными элементами

служат стационарные роликовые опоры, закрепленные на станине конвейера. В

конвейерах легкого типа с шириной настила 80–200 мм цепь могут объединять с

настилом, скользящим по направляющим металлическим или пластмассовым путям.

Настилы

Настилы,

которые являются грузонесущим элементом пластинчатых конвейеров, могут быть

конструктивно выполненными с бортами и без бортов, как подвижными, так и

неподвижными; по профилю могут быть плоскими (гладкими), волнистыми (безбортовыми, а также с мелкими и глубокими бортами),

коробчатыми (с гребнями или перегородками на пластинах).

По взаимному расположению пластины могут быть расставлены

на некоторое расстояние друг от друга и вплотную сомкнутыми (для плоских

настилов); могут иметь взаимное перекрытие (для плоских и волнистых настилов).

Волнистая форма пластин значительно

увеличивает их жесткость и прочность, повышает сцепление грузов с полотном,

обеспечивая этим возможность перемещения их под большими углами наклона, а

также исключает просыпание материала между соседними пластинами. Коробчатый

настил имеет пластины ковшеобразной формы и служит для транспортирования материалов

под большими (до 65°) углами к горизонту. Конвейеры с настилом этого типа применяют

для различных сыпучих и в первую очередь крупнокусковых материалов, на которых

не обеспечивается надежная работа ковшовых элеваторов. Схемы поперечного сечения

настилов приведены на рис. 4, а основные типы настилов пластинчатых

конвейеров – на рис. 5.

Рис. 4. Поперечные сечения настилов пластинчатых конвейеров: а – бортовой; б – плоский (без бортов);

в – плоский с неподвижными

бортовыми направляющими; г – корытообразный специальный; B – ширина настила; h – высота бортов

Рис. 5. Основные типы настилов пластинчатых конвейеров: а – плоский с расставленными пластинами; б – плоский с сомкнутыми пластинами;

в

– волнистый без бортов; г –

волнистый бортовой; д – бортовой

глубокий; е – коробчатый; t – шаг цепи

Помимо вышеперечисленных стандартных типов

конвейерных настилов в практике конвейеростроения

применяют весьма многообразные специальные настилы (рис. 6), приспособленные

для особых случаев транспортирования грузов.

Рис. 6. Специальные типы настилов пластинчатых конвейеров: а – плоский, с гнездами для круглых изделий при поперечной их укладке;

б – с

пластинами выпуклой формы; в – плоский стальной штампованный;

г – усиленный, из швеллерных профилей

Плоский настил изготавливают из

деревянных планок, стальных или полиуретановых пластин или штампованными из листа; для обеспечения надежного положения груза настил снабжают фасонными

накладками или упорами.

Волнистый бортовой и коробчатый настилы

изготовляют штамповкой и сваркой из стальных листов толщиной 2…8 мм. Пластины, бортовые и

коробчатые лотки настила крепятся к элементам тяговых цепей болтами, заклепками

или сваркой непосредственно или с помощью специальных деталей в виде

угольников и скоб.

Волнистый настил обеспечивает надежное

перекрытие соседних пластин, увеличивает жесткость и прочность полотна,

повышает сцепление грузов с поверхностью конвейера, уменьшает их просыпание

между пластинами и обеспечивает перемещение грузов под большими углами наклона.

Швеллерный настил применяется для

транспортирования крупных горячих отливок и штамповок, обеспечивает прочность и

жесткость полотна и облегчает его очистку. Настил изготавливают методом

штамповки и сварки стальных листов толщиной 4–10 мм. Пластины настила крепят на болтах, заклепках или приваривают к

специальным уголкам, которые крепятся к пластинам тяговых цепей.

Основными размерами настила являются его ширина В и высота бортов h. Значения В и высоты h бортов настила приведены в табл. 1. Значения высоты бортов, выделенные в таблице курсивом, являются предпочтительными.

Таблица 1. Значения ширины настила и высоты бортов

|

Ширина

настила В, мм |

Высота бортов h, мм |

|||||

|

400 |

100 |

125 |

160 |

– |

– |

– |

|

500 |

100 |

125 |

160 |

200 |

250 |

– |

|

650 |

100 |

125 |

160 |

200 |

250 |

320 |

|

800 |

100 |

125 |

160 |

200 |

250 |

320 |

|

1000 |

100 |

125 |

160 |

200 |

250 |

320 |

|

1200 |

100 |

125 |

160 |

200 |

250 |

320 |

|

1400 |

100 |

125 |

160 |

200 |

250 |

320 |

|

1600 |

100 |

125 |

160 |

200 |

250 |

320 |

Крепление цепей к настилу. Втулочно-катковые цепи с ребордными катками могут иметь боковое крепление к настилу

(консольное), как показано на рис. 4, а,

а также крепление под настилом (нижнее) –

рис. 7. Нижнее крепление позволяет уменьшить габаритную ширину конвейера и

улучшить распределение нагрузки, но усложняет конструкцию конвейера из-за

необходимости добавления устройств (например, отдельных роликов) для

поддержания холостой ветви.

При

применении для пластинчатых конвейеров втулочно-роликовых цепей их крепят к

настилу с боков пластин и под пластинами (рис. 8). Поддерживающие ходовую часть

специальные катки в случае использования втулочно-роликовых цепей могут

размещаться вне цепи консольно, между пластинами цепи

или устанавливаться на станине конвейера в виде стационарных роликов.

Рис. 7. Конструкции настилов пластинчатых конвейеров с размещением тяговых цепей под пластинами

Рис. 8. Настилы пластинчатых конвейеров с тяговыми цепями типа ПВР: а – с консольным размещением ходовых катков;

б – с ходовыми катками, размещенными между шарнирами

тяговых цепей; в – звездочка к настилу по

рис. б

В

ходовых частях пластинчатых конвейеров, транспортирующих тяжелые материалы и

воспринимающих большие вертикальные давления или ударные нагрузки, тяговые цепи

соединяются сквозными осями, концы которых являются одновременно

валиками шарниров цепей. Сквозные оси обычно устанавливают через два, а в менее

нагруженных конвейерах – и через большее число шагов. Ходовые части конвейеров

для легких нагрузок выполняются без сквозных осей.

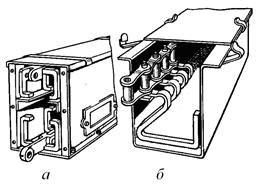

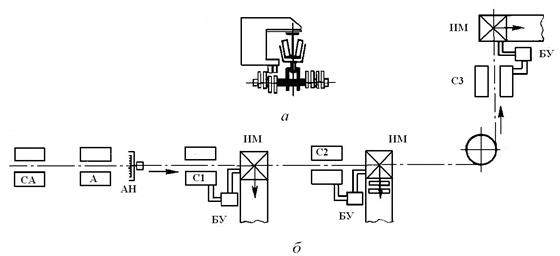

Привод

Пластинчатые конвейеры обычно приводятся в движение одним концевым приводом, расположенным в головной части конвейера. Привод пластинчатого конвейера – угловой или прямолинейный (гусеничный), состоит из приводных звездочек, передаточного механизма (редуктора или редуктора с дополнительной передачей) и электродвигателя. Передаточным механизмом привода служит один редуктор или редуктор с зубчатой или цепной передачей.

В

конвейерных установках для горизонтального перемещения груза на большие

расстояния применяют установку двух приводов: одного в головной и другого

(примерно половинной мощности) – в хвостовой части

конвейера. Для дальнейшего увеличения длины пластинчатых конвейеров и

возможностей бесперегрузочного транспортирования на

них материалов используют установку промежуточных приводов – гусеничного типа,

где усилие тяговому органу передается через кулаки приводной (гусеничной)

цепи, и со звездочками, имеющими цевочное зацепление с тяговой цепью. Звездочки

в приводе установлены с взаимным смещением зубьев на половину шага.

В

наклонных конвейерах в приводном устройстве предусматривается стопорное или

тормозное устройство, исключающее обратное движение ходовой части конвейера с

груженой верхней ветвью при выключенном электродвигателе. Эти устройства бывают

храповые, роликовые и в виде электромагнитных тормозов.

Рис. 9. Схемы промежуточных приводов пластинчатых

конвейеров: а – гусеничного типа с жесткими ведущими кулаками и поджимной шиной;

б – гусеничного типа с управляемыми ведущими кулаками и профильной

шиной; в – со

звездочками с цевочными зацеплениями с тяговой цепью;

1 – тяговая цепь конвейера; 2 – приводная цепь с

ведущими кулаками; 3 – приводная цепь с ведущими управляемыми кулаками; 4

– прижимные ролики

Натяжные устройства.

Натяжные

устройства пластинчатых конвейеров применяются преимущественно винтовые

жесткие. В сильно нагруженных конвейерах (например, в наклонных

при значительной высоте подъема) с длиннозвенными пластинчатыми тяговыми цепями

при скоростях движения выше 0,25 м/с

находят применение пружинно-винтовые (подвижные) натяжные устройства,

компенсирующие изменения натяжения (динамические) и длины тяговых цепей,

возникающие при огибании звездочек. Ход

натяжного устройства назначается в пределах 200…1000 мм в зависимости от шага тяговой цепи (или отдельных ее

неразборных секций). Для длиннозвенных пластинчатых тяговых цепей ход натяжки

принимают обычно равным 1,2…2 шагам цепи.

Звездочки

приводных и натяжных устройств изготовляют стальными

литыми, коваными или сварными с рабочим профилем из листовой стали. Для тихоходных

и легконагруженных конвейеров звездочки могут быть изготовлены

из чугуна. Число зубьев звездочек для стационарных пластинчатых конвейеров принимают

равным 5, 6, 7 и 8. В приводах

наклонных конвейеров предпочтительно применение тяговых звездочек с нечетным

числом зубьев, так как в этом случае динамические нагрузки в приводе получаются

меньшими, чем при четном числе зубьев, за счет разновременного возникновения нагрузок

в набегающей и сбегающей ветвях.

Приводные

звездочки крепят на ведущих валах на шпонках с обеспечением

строго одинакового взаимного положения их зубьев, что необходимо для одновременного

захвата катков цепей и правильной передачи цепям тягового усилия.

Станина

Станина пластинчатого конвейера

изготавливается из угловой или швеллерной стали. Концевые части выполняют в

виде отдельных рам для привода и НУ, среднюю часть – в виде отдельных секций

металлоконструкции длиной 4–6 м.

1.1.3. Расчет пластинчатых конвейеров

Расчет

пластинчатых конвейеров проводится в

два этапа: предварительное (ориентировочное) определение основных параметров;

поверочный расчет. Исходными данными для расчета являются:

- производительность;

- конфигурация трассы;

- характеристика транспортируемого груза;

- скорость движения полотна;

- режим работы.

Определение производительности

В соответствии с ГОСТ22281–92 выбирается тип

конвейера и тип настила. Настил применяется трех типов:

- легкий – при

насыпной плотности транспортируемого груза ρ< 1т/м3;

- средний – при ρ= 1–2 т/м3;

- тяжелый – при ρ> 2 т/м3.

Высота бортов h бортового настила для

насыпных грузов выбирается из нормального ряда (по справочнику), для штучных

грузов h = 100–160 мм.

Угол наклона

конвейера зависит от типа настила и характеристики перемещаемого груза (табл.

2), выбранный угол наклона конвейера должен удовлетворять условию β≤φ1-(7-10°), где φ1

– угол естественного откоса

груза в движении.

Таблица 2. Рекомендации к выбору типа настила

пластинчатого конвейера

|

Тип настила |

Угол наклона конвейера β (град) |

|

Гладкий без бортов |

|

|

Волнистый без бортов |

|

|

Коробчатый без бортов |

35 |

|

Гладкий с бортами |

|

|

Волнистый с бортами |

|

|

Коробчатый с бортами |

35 |

![]() –

угол трения груза о настил

–

угол трения груза о настил

При

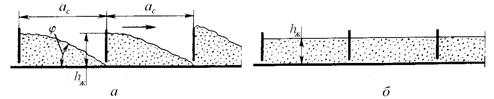

расчете производительности конвейера возможны два варианта расположения груза

на настиле – на настиле без бортов (рис. 10, а) и на настиле с бортами (подвижными и неподвижными, рис. 10, б).

Рис.

10. Схемы поперечного сечения потока груза на настиле: а – без бортов; б – с бортами

На настиле

без бортов насыпной груз располагается по треугольнику с углом свободного

расположения груза в поперечном сечении движущегося настила ![]() ,

где

,

где ![]() – угол естественного откоса груза в покое.

Большая жесткость настила и малая его скорость позволяют принимать угол

– угол естественного откоса груза в покое.

Большая жесткость настила и малая его скорость позволяют принимать угол ![]() больше, чем для ленточных конвейеров. По этой

же причине ширина расположения груза на настиле b также

принимается большей, а именно

больше, чем для ленточных конвейеров. По этой

же причине ширина расположения груза на настиле b также

принимается большей, а именно ![]() ,

где В –

ширина настила.

,

где В –

ширина настила.

Площадь сечения

груза на настиле без бортов

![]()

где c – коэффициент, учитывающий уменьшение площади на наклонном

конвейере (табл. 3).

Таблица 3. Значение

коэффициента

|

Угол

наклона |

Настил |

|

|

Без бортов |

С бортами |

|

|

До

10 |

1 |

1 |

|

11…20 |

0,9 |

0,95 |

|

Свыше

20 |

0,85 |

0,9 |

При этом массовая производительность,

т/ч,

![]()

где ![]() – плотность груза, т/м3; v – скорость движения настила, м/с; B, м.

– плотность груза, т/м3; v – скорость движения настила, м/с; B, м.

При заданной производительности

ширину настила можно определить по формуле

![]()

Полученную ширину

настила проверяют по условию кусковатости B≥X2a+200 мм, где Х2

– коэффициент кусковатости. Для сортированного груза Х2 = 2,7; для рядового груза Х2 = 1,7.

Окончательно выбранные значения ширины

настила округляются до ближайших значений в соответствии с нормальным

рядом.

Для штучных грузов ширину настила выбирают по

габаритным размерам груза, способу его укладывания и количеству, при этом зазор

между грузами должен составлять 100–300 мм.

На настиле с бортами общая

площадь сечения груза складывается из суммы площади треугольника и

прямоугольника:

![]()

где ![]() – коэффициент заполнения сечения настила по

высоте бортов h1. Для массовых насыпных грузов при равномерной

их подаче на конвейер значение коэффициента принимают равным 0,85…0,9; для тех

же грузов, поступающих неравномерно, – 0,75…0,8;

для неоднородных по размерам грузов, поступающих на конвейер неравномерно, – 0,5…0,7. Для случаев выполнения на конвейере

технологических операций (сортировка, охлаждение отливок) значения снижают до

пределов 0,25…0,5.

– коэффициент заполнения сечения настила по

высоте бортов h1. Для массовых насыпных грузов при равномерной

их подаче на конвейер значение коэффициента принимают равным 0,85…0,9; для тех

же грузов, поступающих неравномерно, – 0,75…0,8;

для неоднородных по размерам грузов, поступающих на конвейер неравномерно, – 0,5…0,7. Для случаев выполнения на конвейере

технологических операций (сортировка, охлаждение отливок) значения снижают до

пределов 0,25…0,5.

В этом случае производительность

![]()

При одной и той же скорости производительность

пластинчатого конвейера с настилом, имеющим борта, выше производительности конвейера

с настилом без бортов в 4…9 раз.

Скорость движения настила пластинчатых конвейеров принимают

обычно в пределах 0,05…0,63 м/с, а пределы скоростей по нормальному ряду

составляют 0,01…1 м/с. Такие небольшие значения скорости обусловлены

динамическими нагрузками из-за неравномерного движения звездочек и цепей.

Тяговый расчет

Натяжение в цепях определяют аналогично расчету ленточного

конвейера методом обхода трассы по контуру по точкам сопряжений прямолинейных и

криволинейных участков, начиная с точки наименьшего натяжения. При этом, помимо распределенных, также учитываются возможные местные

сопротивления движению.

Обычно принимают минимальное натяжение в цепях Smin=1…3кН, но не менее 500 Н на одну цепь или не менее 5% от допускаемого

натяжения цепи выбранного типа.

Для предварительного определения максимального натяжения в

тяговых цепях пластинчатого конвейера для выбора типоразмера цепей рекомендуется

приближенная формула

![]()

где

Lг и Lx – длины горизонтальных проекций груженой и холостой ветвей

конвейера, м; Н – высота

подъема груза, м; qг – вес материала на 1 погонный

метр конвейера, Н/м:

![]()

где Q – производительность конвейера, т/ч; v – скорость конвейера, м/с; q0 – вес 1 погонного метра

ходовой части конвейера, Н/м, значения q0 берут из каталогов или устанавливают по данным проектов

аналогичных конвейеров, или же определяют предварительной конструктивной разработкой

ходовой части; ![]() – коэффициент

сопротивления движению ходовой части на прямолинейных участках или коэффициент

тяги, принимаемый в зависимости от конструкции ходовой части и условий работы

конвейера; средние значения

– коэффициент

сопротивления движению ходовой части на прямолинейных участках или коэффициент

тяги, принимаемый в зависимости от конструкции ходовой части и условий работы

конвейера; средние значения ![]() для предварительных

расчетов можно принимать: для катков на втулках скольжения 0,06…0,13; для

катков на подшипниках качения 0,020…0,045; меньшие значения соответствуют

лучшим условиям работы.

для предварительных

расчетов можно принимать: для катков на втулках скольжения 0,06…0,13; для

катков на подшипниках качения 0,020…0,045; меньшие значения соответствуют

лучшим условиям работы.

По

величине предварительно определенного натяжения Smax выбирают тяговый орган ходовой части конвейера. При двух

тяговых цепях усилие на одну цепь, Н, с учетом некоторой неравномерности в

распределении нагрузок

![]()

После

выбора на основе предварительного расчета основных элементов ходовой части

производят подробный поверочный тяговый расчет конвейера, который состоит в

последовательном определении натяжений в цепях в точках трассы с учетом

сопротивлений на участках между соседними точками трассы при ее обходе по

направлению движения, начиная с пункта наименьшего натяжения. У горизонтальных

конвейеров наименьшее натяжение будет непосредственно после приводной звездочки.

Сопротивления движению на различных участках конвейера

определяют по следующим формулам:

1) на прямолинейном участке груженой ветви

![]()

при этом знак «плюс» – при движении ветви на подъем,

«минус» – при движении ветви вниз;

2) на прямолинейном участке холостой ветви

![]()

Коэффициент сопротивления ω в обоих случаях при необходимости рассчитывается уточненно по формуле

![]()

где Ср

– коэффициент, учитывающий трение реборд и другие сопротивления

от трения элементов, удерживающих ходовую часть от бокового перемещения; обычно

принимают равным 1,1…1,20;

d – наружный диаметр

втулки или валика, на которых вращается каток (или ролик), см; Dк – диаметр катка (или ролика), см; ![]() – коэффициент

трения в ступице катка; k – коэффициент трения качения, см.

– коэффициент

трения в ступице катка; k – коэффициент трения качения, см.

В

конвейерах с неподвижными бортами к сопротивлению на груженой ветви добавляются

потери от трения материала о неподвижные борта, определяемые по приближенной

формуле

![]()

где

![]() – насыпной вес

груза, т/м3; h – высота неподвижных

бортов, м;l – длина бортов, м; f

’ – коэффициент трения груза о борта;

– насыпной вес

груза, т/м3; h – высота неподвижных

бортов, м;l – длина бортов, м; f

’ – коэффициент трения груза о борта;

3)

сопротивление движению на криволинейных участках (направляющих шинах):

– для груженой

ветви

![]()

– для холостой ветви

![]()

где

Sn–1 – натяжение в ходовой

части конвейера в начале криволинейного участка; ![]() – коэффициент сопротивления при огибании

тяговой роликовой цепью криволинейной направляющей шины (рельса), приближенно

– коэффициент сопротивления при огибании

тяговой роликовой цепью криволинейной направляющей шины (рельса), приближенно ![]() , где е = 2,71 – основание натуральных логарифмов;

, где е = 2,71 – основание натуральных логарифмов; ![]() – центральный угол

криволинейной направляющей, рад; Lг, Lх и H – соответственно

горизонтальные и вертикальная проекции криволинейного

участка, м;

– центральный угол

криволинейной направляющей, рад; Lг, Lх и H – соответственно

горизонтальные и вертикальная проекции криволинейного

участка, м;

4)

сопротивления на звездочках определяют по формуле

![]()

где

Sn–1 – натяжение в точке набегания цепей на звездочку; kц – коэффициент

сопротивления на звездочках; при звездочках на подшипниках качения – 1,03…1,04; при звездочках на

подшипниках скольжения – 1,05…1,07 (большие

значения относятся к тяжелым условиям работы конвейера).

При

последовательном обходе всего контура конвейера натяжение в замыкающей точке

(точка набегания на приводной элемент) с учетом сопротивлений

1…4 дает значение наибольшего статического

натяжения тяговых цепей Scm.

В

тяговых цепях конвейеров, получающих движение от звездочки, вследствие

неравномерного движения возникают дополнительные динамические усилия. В тяговых

цепях конвейеров возникает сложный колебательный процесс, зависящий от многих

факторов (параметров и характеристик звездочек и цепей, скорости движения,

величины движущихся масс, размеров и формы трассы конвейера и др.), а также динамические

усилия возрастают при приближении колебаний усилий в тяговых цепях к резонансу.

При практических расчетах эти усилия, Н, определяют по приближенной формуле

![]()

где

L – длина конвейера, м; z – число

зубьев ведущей звездочки тяговой цепи; t

– шаг тяговой цепи, м; k1 – коэффициент приведения

массы (учитывающий, что не все элементы конвейера движутся с максимальным

ускорением, а также – влияние упругости цепи).

При

скорости полотна до 0,2 м/с динамические нагрузки на цепи можно не учитывать.

Суммарное усилие Smax статического Scm и динамического Sдин усилий будет являться максимальным для тягового органа. По максимальному усилию необходимо

проверить предварительно выбранные тяговые цепи по условию прочности.

После определения усилий в цепях во всех точках

трассы строится тяговая диаграмма пластинчатого конвейера и находится тяговая

(окружная) сила по разнице усилий в точках набегания

и сбегания тяговых цепей на приводной звездочке.

Далее определяется требуемая мощность привода, кВт,

![]()

где kз – коэффициент запаса, принимается равным 1,15; Fо – окружная сила конвейера, Н; ![]() – кпд привода, принимается равным 0,85.

– кпд привода, принимается равным 0,85.

Определяется частота

вращения приводного вала конвейера, мин-1,

![]()

где

v – скорость тягового

органа, м/с; Dо

– диаметр делительной окружности приводной звездочки, м; z – число зубьев

приводной звездочки; tц – шаг тяговой

цепи, м.

Определяется

необходимое передаточное число между валом двигателя и приводным валом

конвейера, из конструктивных соображений составляется кинематическая схема

привода конвейера. Далее

производится выбор двигателя, определение передаточного числа и выбор

редуктора; определение фактической скорости движения и уточнение

производительности; определение статического тормозного момента (для наклонных

конвейеров); расчет тормозного момента; определение хода натяжного устройства.

Поверочный расчет включает уточненный тяговый расчет методом

обхода по контуру; проверку выбранной тяговой цепи; проверку рассчитанной

мощности привода; выбор типа натяжного устройства.

1.1.4. Монтаж пластинчатых конвейеров

Последовательность этапов монтажа пластинчатого конвейера:

- разбивка осей и установка средней части

става конвейера;

- установка опорных конструкций или рельсов

(для катков цепи) при обеспечении допусков не более 1–2 мм;

- установка привода и натяжной станции при

обеспечении горизонтальности и перпендикулярности осей конвейера и приводного

вала;

- по приводному валу ориентируют другие

элементы привода (открытые передачи, редуктор

и электродвигатель), обеспечивая

строгую соосность валов;

- тщательной проверке подлежит ходовая часть;

- опробование начинают продвиганием ходовой части на 5–10 м вручную или от электродвигателя;

- обкатка конвейера вхолостую в течение 3–4 часов:

а) конвейер должен работать плавно, без стуков, ударов и вибраций;

б) зацепление цепи должно быть плавным;

в) соседние пластины должны свободно проворачиваться на звездочках и криволинейных участках;

г) температура нагрева редуктора и подшипников скольжения должна быть не более 70º, нагрева подшипников качения не должно быть;

- обкатка под нагрузкой (в течение 12 часов)

а)

производят те же проверки, что и при обкатке вхолостую;

б) регулируют расположение загрузочного

устройства;

в) устраняют просыпание грузов на рабочие

поверхности рельсов и в зазоры между пластинами;

г) регулируют работу НУ для предотвращения

смещения полотна

1.1.5. Технический осмотр и ремонт элементов пластинчатых конвейеров

Технический осмотр (ТО) тяговых цепей предусматривает их систематический осмотр, текущий ремонт, очистку и смазку. В процессе осмотра выявляют: состояние деталей, посадок в соединениях; подвижность роликов и катков.

Невращающиеся ролики и катки с лысками

на поверхности качения подлежат замене, ослабленные болтовые соединения звеньев

и креплений рабочих органов должны быть затянуты.

ТО звездочек выявляет износ по боковым

поверхностям зубьев: звездочка подвергается ремонту или замене; устраняется

сбег полотна.

ТО грузонесущих элементов предусматривает их

осмотр и устранение повреждений, затрудняющих эксплуатацию: выявляют наличие

остаточных деформаций, надежности крепления к тяговому органу, износ; деформированные

пластины исправляют или заменяют, регулируют зазоры между ними, ослабленные

соединения подтягивают.

1.2. Пластинчатые конвейеры специального назначения

1.2.1. Общее устройство, назначение, области применения

Пластинчатые конвейеры специального

назначения состоят из тех же основных элементов, что и пластинчатые конвейеры

общего назначения (тяговые элементы, полотно или настил, привод, натяжное

устройство), однако, имеют некоторые конструктивные особенности в зависимости

от применения и использования в производственных и технологических процессах.

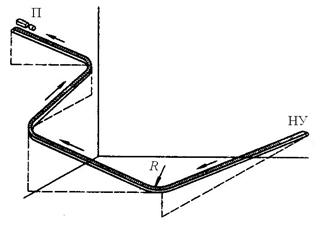

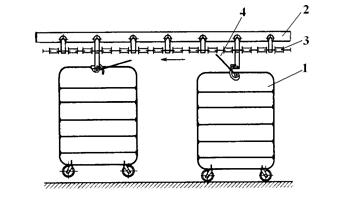

1.2.2. Изгибающиеся пластинчатые конвейеры с пространственной трассой

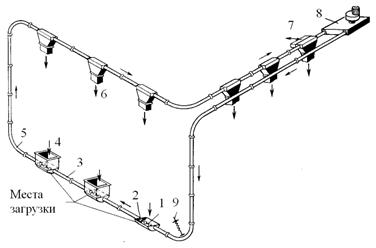

Перемещают насыпные и

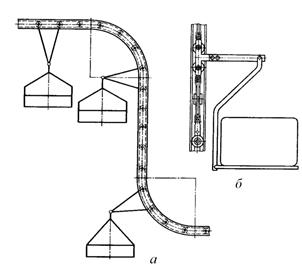

штучные грузы по трассе с перегибами настила, как в вертикальной, так и в

горизонтальной плоскостях (рис. 11). Применяются в угледобывающей и других отраслях промышленности, в

аэропортах для перемещения багажа.

Основным преимуществом изгибающихся пластинчатых конвейеров является бесперегрузочное транспортирование по сложной трассе; недостатком – сложность конструкции и эксплуатации.

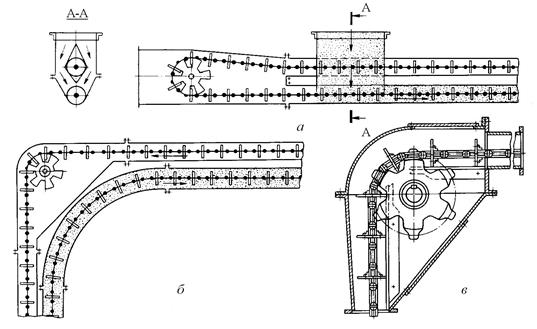

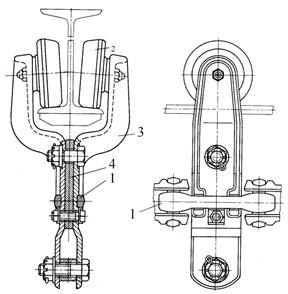

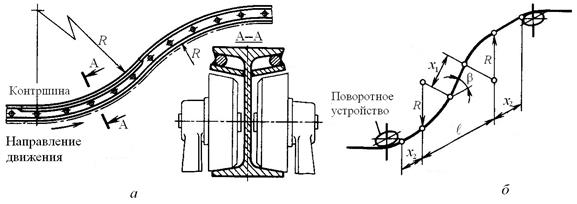

Тяговым элементом изгибающегося пластинчатого конвейера являются одна или две специальные пластинчатые или круглозвенные цепи (рис. 12).

Рис.

11. Схема трассы изгибающегося

пластинчатого конвейера

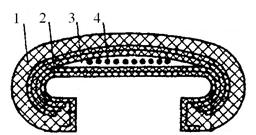

Рис. 12. Пластинчатый конвейер с пространственной трассой:

1 – настил; 2 – цепь; 3 – опорное устройство;

4 – каток

Настил изготавливают из металлических пластин с резиновыми элементами, имеющими плоские фрагменты и фигурные складки, что обеспечивает малые радиусы поворота и большие углы наклона трассы. Опорные катки обеспечивают движение настила на горизонтальных участках, направляющие катки – повороты настила.

Основные параметры изгибающихся пластинчатых

конвейеров: радиусы горизонтальных поворотов

для одноцепных конвейеров составляют 4–7,5 м, для двухцепных

– 10–15 м; ширина настила 400–1400 мм; привод – угловой или гусеничный; НУ – пружинно-винтовое.

Промежуточная разгрузка может выполняться

путем поперечного наклона настила.

1.2.3. Разливочные машины

Представляют собой конвейер, в котором настил

состоит из литых мульд, последовательно заливаемых жидким металлом при

медленном движении конвейера.

Разливочные машины используют для разливки

цветных металлов (меди, олова, свинца), а также чугуна в доменных цехах.

Длина и скорость движения выбирается таким

образом, чтобы к подходу мульд к концу конвейера залитый металл (в виде чушек)

успел охладиться и был готовым к разгрузке. Для охлаждения в процессе

перемещения мульды поливают водой.

Основные параметры разливочных машин: длина

транспортирования – до 45 м, скорость перемещения v = 0,1–0,2 м/с, производительность до 120 т/ч.

1.2.4. Пассажирские транспортирующие машины

Пассажирские

транспортирующие машины классифицируют

на машины циклического и непрерывного действия.

К пассажирским

транспортирующим машинам циклического

действия относятся лифты пассажирские, грузопассажирские, больничные и

специальные, шахтные подъемники, маятниковые канатные дороги, фуникулеры; к

машинам непрерывного действия: эскалаторы, пассажирские конвейеры,

многокабинные подъемники, патерностеры, кресельные канатные дороги и др.

Скорость кабин и вагонов машин циклического

действия значительно выше, чем у машин непрерывного действия; однако,

производительность и пропускная способность машин непрерывного действия

значительно выше, чем машин циклического действия.

Пассажирский лифт представляет собой кабину (купе),

подвешенную на стальных канатах в вертикальной шахте. Канат приводится в

движение лебедкой, установленной в машинном отделении, кабина и поднимаемый груз

уравновешиваются противовесом. Кабина движется по направляющим, укрепленным на

стенках шахты со скоростью 1–4 м/с, вместимость кабины 4–20 человек.

Скоростные лифты могут поднимать до 60

человек со скоростью 5–7 м/с. Основным показателем комфортности лифта являются виброакустические характеристики кабины во время движения,

зависящие от качества лебедки.

Грузовые лифты имеют повышенную прочность кабины и

предназначены для перевозки крупногабаритного груза в производственных и

административных зданиях, складах, гаражах,

магазинах, ресторанах и др.

Фуникулер – это подъемник циклического действия, состоящий из двух вагонов подвешенных на канатах к лебедке, совершающих маятниковое движение по наклонному рельсовому пути. Фуникулер используется на крутых подъемах (до 35º).

Патерностер представляет собой многокабинный пассажирский подъемник непрерывного

действия, состоящий из движущихся друг за другом кабин без дверей, подвешенных

шарнирно на двух цепях, расположенных по диагонали кабины. Посадка и высадка

пассажиров происходит во время движения. Вместимость

кабины составляет 1–3 чел, скорость движения не более 0,3 м/с.

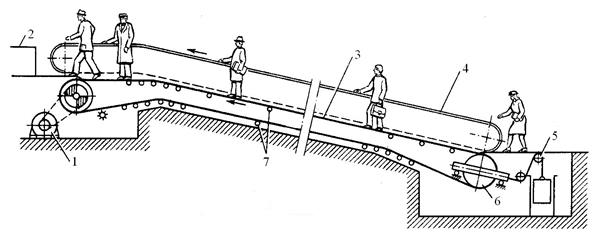

Пассажирские конвейеры представляют собой ленточные конвейеры с

обрезиненной с двух сторон стальной лентой или пластинчатые конвейеры с сомкнутым

безбортовым настилом (рис. 13).

Используются в местах больших и разветвленных

пассажиропотоков (аэропортах, супермаркетах, выставочных комплексах).

Основными характеристиками пассажирских

конвейеров являются: угол наклона – до 12º; скорость движения настила

0,4–0,95 м/с; ширина настила

0,8–1,2 м; ресурс до 100-150 тыс. км;

уровень звукового давления не более

80 дБ.

Рис. 13. Схема пассажирского конвейера:

1 – привод; 2 и 5 – входные площадки; 3 –

лента (полотно); 4 – поручень;

6 – натяжное устройство; 7 – роликоопоры

1.3. Эскалаторы

Прототипом современного эскалатора является обычный конвейер для перемещения различных грузов.

Первый патент

на изобретение «непрерывной лестницы» получил Натан Эймс

из американского штата Массачусетс в

Впервые «движущаяся лестница для транспорта людей» была запатентована в Нью-Йорке в 1882 году. Она представляла собой наклонное полотно, состоящее из ряда пластин с продольными рейками, и имела только наклонный участок. Входные площадки были установлены непосредственно с торцов наклона.

Почти сорок

лет создавались технологии для реализации увлекательной идеи непрерывного

перемещения людей между этажами зданий. И как только в

Большинство

представленных подъемников имело плоское полотно, образующее наклонную

движущуюся дорожку. Исключение составляло ступенчатое полотно эскалаторов.

Однако эти эскалаторы не имели настилов на ступеньках, и пассажиры должны были

выходить не с торца, а сбоку эскалатора. Уже до первой мировой войны новинкой

охотно пользовались крупные универсальные магазины США, Франции, Англии. А в

Началом

отечественного эскалаторостроения можно считать

принятие в 1931 году решения о сооружении метрополитена в г. Москве. В России

об эскалаторах впервые задумались тогда, когда стало ясно, что первая линия

строящегося Московского метро пройдет на глубине от 10 до

Лифт также не удовлетворял проектировщиков. Движение его прерывисто, он захлебнулся бы в условиях огромных людских потоков, стремящихся наверх и вниз. Известен был, скорее понаслышке, еще один вид механического подъемника – самодвижущаяся лестница – эскалатор. Движение его непрерывно, интервалов между подъемом и спуском отдельных групп людей нет совершенно. Каждую секунду освобождается новая ступенька, готовая принять двух человек, лестница движется плавно и мерно, как река.

Эскалатор привлекал к себе строителей еще одним преимуществом: он не требовал сооружений запасных пешеходных лестниц, потому что он сам по себе – лестница. Это значительно сокращало объем строительных работ. При всех своих достоинствах эскалатор имел в глазах строителей метрополитена один серьезный недостаток: никто не знал, как его нужно строить.

Переговоры о поставках эскалаторов с немецкой фирмой «Karl Flohr» и Лондонским отделением «Otis» оказались безрезультатными, т. к. за поставку эскалаторов для первой очереди Московского метро они запросили непомерную для того времени цену – 4 млн. рублей золотом (200 тыс. золотых рублей за один эскалатор, 500 тыс. немецких марок за документацию). Советское правительство приняло решение – ориентироваться на собственные силы, что и стало толчком для развития отечественного эскалаторостроения.

Задача действительно была трудной: эскалатор был совершенно неизвестной машиной, литературы о нем достать не удалось. Несколько иностранных проспектов, картинки в рекламных каталогах, рассказы людей, повидавших эскалаторы за границей, – вот все, чем располагала группа советских инженеров, сумевшая в короткий срок создать отечественные эскалаторы, не имеющие равных аналогов по высоте подъема.

Эскалаторы

предстояло соорудить очень солидные, самые крупные в мире, их высота по

вертикали составляла от 22 до

Однако сомнения оказались напрасными. В мае 1935 года состоялся торжественный пуск первой очереди метрополитена – все эскалаторы были запущены под пассажирскую нагрузку: эскалатор жил, двигался без скрежета, дребезжания и лязга.

Эти эскалаторы работают в Московском метро до сих пор. За рубежом подобные эскалаторы появились только в конце 50-х годов. На сложность выполненной работы указывает то, что эскалатор имеет более 150 тысяч узлов и деталей, такое же количество единиц крепления, 5 тыс. монтажных прокладок, а в изготовлении эскалаторов принимали участие 60 заводов.

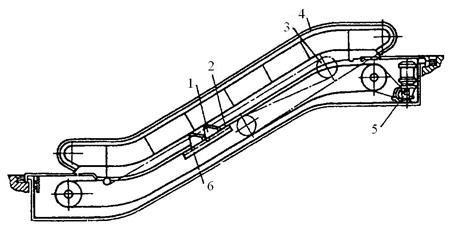

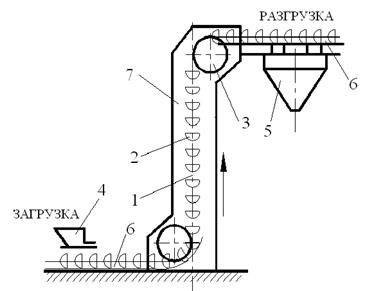

Эскалатор

является разновидностью пластинчатых конвейеров, относится к вертикальным подъемникам (горизонтальное перемещение является

вынужденным) и представляют собой конвейер для перемещения пассажиров с одного уровня

на другой. Рабочий орган эскалатора состоит из лестничного полотна и поручней,

движущихся по замкнутой трассе (рис. 14).

Основные требования, предъявляемые к

эскалаторам: минимальные габариты, малошумность,

эффектная внешняя отделка, гармонирующая с интерьером здания.

Тоннельные эскалаторы предназначены для

установки в метрополитенах и специальных объектах, имеют большую высоту,

высокую скорость движения полотна и большую провозную способность, значительную

массу и большие габаритные размеры.

Поэтажные эскалаторы предназначены для установки в

административных зданиях, торговых центрах используются для подъема и спуска

людей на небольшую высоту.

Рис. 14. Схема поэтажного эскалатора:

1 – ступени; 2 – тяговые цепи; 3 – привод

поручней; 4 – поручневое

устройство;

5 – привод лестничного полотна; 6 –

направляющие ходовых катков ступеней

Привод эскалатора – редукторный,

односторонний (в тоннельных – двухсторонний) с

дополнительной цепной или зубчатой передачей. Тормоза должны обеспечивать

плавную остановку загруженного эскалатора, ускорение при пуске и замедление при

торможении – не более 0,6 м/с2. В приводном

механизме имеется вспомогательный привод для ремонта, натяжное устройство – пружинно-винтовое.

Все механизмы эскалатора монтируются на

металлоконструкции (рис. 15). Привод тоннельных эскалаторов размещается в

специальных машинных помещениях, натяжная станция – в натяжной камере; у

поэтажных эскалаторов привод находится под входной площадкой или между ветвями

лестничного полотна, натяжная камера отсутствует.

Управление приводом тоннельнго

эскалатора производится из машинного зала (с помощью панели управления), с верхнего

и нижнего настенного пульта или кабины оператора. Станции управления поэтажного

эскалатора расположены в специальном пульте под верхней площадкой, пуск

производится с пультов, находящихся в балюстраде.

Основными параметрами эскалатора являются:

угол наклона полотна, равный 30–35º; длина входных и выходных площадок

0,8–

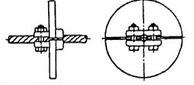

Особенностью конструкции тяговой цепи эскалатора

(рис. 16) является наличие упоров на наружных пластинах, которые обеспечивают

возможность перегиба цепи только в одну сторону. Эти упоры совместно с

направляющими путями – ограничителями против складывания обеспечивают

неизменное положение цепи в случае ее обрыва на любом участке трассы.

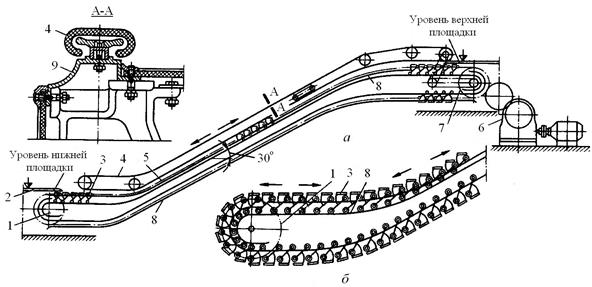

Рис. 15. Конструктивная схема эскалатора:

1 – натяжная звездочка; 2 – входная площадка;

3 – ступенчатый настил;

4 – поручень; 5 – тяговые цепи; 6 – привод; 7

– приводная звездочка;

8 – направляющие пути; 9 – балюстрада

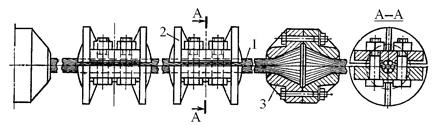

Настилом (полотном) эскалатора являются ступени, установленные на двух тяговых цепях. Каждая ступень опирается на четыре катка, два из которых (основные) связаны осью с тяговыми цепями, два других являются вспомогательными.

Рис. 16. Тяговая цепь эскалатора:

1 – наружная пластина; 2 – упор цепи; 3 –

внутренняя пластина; 4 – ролик; 5 – втулка;

6 – полый валик; 7 – стопорная шайба; 8 –

соединительный валик;

9 – соединительная пластина; 10 – сплошной

валик; 11 – пружинное кольцо

Катки (основные и вспомогательные) имеют разные колеи и движутся по четырем направляющим путям, что обеспечивает горизонтальное положение ступеней на всем протяжении рабочей ветви эскалатора.

Ступень эскалатора (рис.17) состоит из металлического каркаса с опорной гребенчатой плитой, подступенка и четырех катков, выполненных из пластмассы или из стали с футеровкой из резины или полимерных материалов, что обеспечивает снижение шума во время движения эскалатора. Катки установлены на шарикоподшипниках.

Рис. 17. Ступень эскалатора:

1 – основные катки; 2 –подступенок;

3 –каркас; 4 –вспомогательные катки;

5 –тяговые цепи; 6 –гребенчатая плита; 7 и 8

–оси катков

Поручневое устройство (рис. 18) представляет собой два

вертикально замкнутых конвейера, тяговым и грузонесущим элементами

которых являются резинотканевые поручни, движущиеся по металлическим направляющим

и предназначенные для опоры рук пассажиров. Трасса поручней повторяет

конфигурацию лестничного полотна, НУ – грузовое,

линейная расчетная нагрузка составляет 50 Н/м.

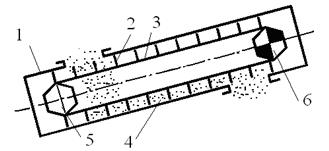

Рис. 18. Устройство поручня армированного резинотросового:

1 – обкладка; 2 – тканевый сердечник; 3 –

наполнитель резиновый; 4 – стальные тросы

К преимуществам эскалатора относятся: большая

провозная способность – до 10000 пассажиров в час; удобство для пассажиров;

использование эскалатора в качестве обычной лестницы в случае неполадок или

отсутствия энергии. Недостатками эскалатора являются: большая стоимость, а для тоннельных – высокая стоимость сооружения (тоннеля); большие

затраты времени при подъеме на большую высоту, чем при использовании высокоскоростного

лифта; большие затраты энергии.

Расчет

эскалатора.

Производительность (пропускная способность)

эскалатора

![]()

где ψ= 0,6–0,96 – коэффициент заполнения ступени

(наибольшее значение при v = 0,5 м/с, наименьшее при v = 1 м/с);

А = 1–2 – число пассажиров на одной ступени;

ас = 0,4–0,405 м – шаг ступеней эскалатора.

Тяговый расчет эскалатора выполняют в том же

порядке, как для пластинчатого конвейера с построением диаграммы натяжения

цепей. Тяговый расчет поручня производится так же как расчет ленточного

конвейера.

2. Скребковые конвейеры

К скребковым конвейерам относятся разнообразные

по конструкции транспортирующие машины, в которых груз перемещается волочением

по неподвижному открытому или закрытому желобу или трубе прямоугольного или круглого сечения при помощи движущихся скребков, прикрепленных к

тяговому элементу. Главными признаками такого конвейера являются форма и

высота скребка.

Скребковые конвейеры применяют для

транспортирования пылевидных, зернистых и крупнокусковых сыпучих грузов, а

также для охлаждения горячих грузов: золы, шлака и др.

В качестве

гибких тяговых элементов в основном используются цепи (реже ленты и канаты).

При цепном тяговом элементе шаг скребков кратен шагу цепи. Рабочей ветвью

конвейера обычно является нижняя, реже – верхняя ветвь, используются конвейеры

с двумя рабочими ветвями, по которым груз может перемещаться одновременно в обе

стороны. Нижняя грузонесущая ветвь цепи

проходит внутри каркаса и огибает концевые звездочки, обратная (холостая) ветвь

располагается в верхней части каркаса и движется по направляющим путям или

роликам.

Скребковые конвейеры нашли широкое применение в угольных шахтах, на обогатительных фабриках, на предприятиях химической и пищевой промышленности, на животноводческих комплексах.

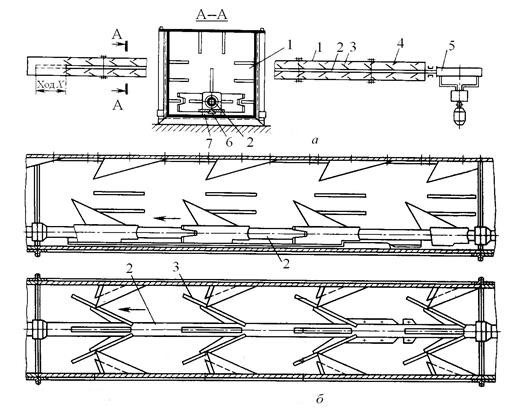

Скребковые

конвейеры (рис. 19) подразделяются на два типа, отличающихся принципом

перемещения материала и конструктивным исполнением:

1)

конвейеры, волочащие материал отдельными порциями, называемые конвейерами

порционного волочения или конвейерами с высокими скребками. Высота скребков

примерно равна высоте желоба и в несколько раз больше высоты пластин тяговой

цепи;

2)

конвейеры сплошного волочения, называемые обычно конвейерами с погруженными

скребками. Высота таких скребков в несколько раз меньше высоты желоба и близка

к высоте пластин тяговой цепи. В этих конвейерах транспортируемый материал

перемещается не отдельными порциями каждым скребком, а сплошной массой, заполняющей

все рабочее сечение желоба или большую его часть. Процесс сплошного

волочения материала основан на том, что сопротивление прохождению скребков

сквозь сыпучий материал, помещенный в желоб с гладкими стенками, оказывается

больше, чем сопротивление трения материала о дно и стенки желоба конвейера.

В

отдельную группу можно вынести трубчатые скребковые конвейеры с круглыми или

прямоугольными сплошными скребками, либо вообще без скребков в чистом виде –

волочение груза в них происходит за счет сцепления его частиц с цепью,

движущейся в трубе.

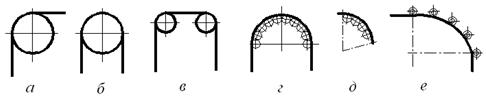

Рис. 19. Схема скребковых конвейеров: а

– с высокими сплошными скребками; б –

с низкими погруженными скребками;

в – с контурными скребками; г – трубчатый конвейер; 1 – скребок; 2 – направляющие; 3 –

ходовые катки; 4 – тяговая цепь

В скребковых конвейерах с низкими скребками

груз перемещается в желобе конвейера сплошным слоем, высота которого в 2–6 раз

больше высоты скребков.

Конвейеры со скребками шириной 200–320 мм

имеют скорости движения v = 0,1–1,0 м/с; со скребками шириной 400–1200

мм v = 0,5–0,63 м/с.

Основным параметром скребкового конвейера

является ширина скребка или скребковой цепи, для трубчатых скребковых

конвейеров – наружный диаметр трубы.

В

соответствии с направлением перемещения груза скребковые конвейеры бывают

горизонтальные, наклонные, вертикальные и комбинированные.

По

расположению цепи в пространстве конвейеры могут быть вертикально- и горизонтально-замкнутыми.

По характеру движения скребковые конвейеры

выполняют с непрерывным поступательным движением и с возвратно-поступательным

движением: штанговые скребковые конвейеры с шарнирно закрепленными на жесткой

штанге сплошными скребками или с жестко закрепленными скребками-шипами.

Скребковые конвейеры могут быть выполнены стационарными и передвижными.

Конвейеры

с высокими скребками применяют для транспортирования насыпных грузов, не

подверженных крошению, или таких, крошение которых

не снижает их качества (каменный уголь, торф, зола, песок, и т. п.).

Материалы, ценность которых уменьшается при крошении (например, кокс), не

рекомендуется транспортировать этими конвейерами.

Конвейеры

с погруженными скребками, в отличие от конвейеров с высокими скребками,

транспортируют материал с незначительным измельчением, так как он в основном

находится вне зоны действия скребков, не соприкасается с ними. Указанное

свойство позволяет применять конвейеры с погруженными скребками для

транспортирования материалов с малой прочностью кусков.

Не рекомендуется транспортировать скребковыми

конвейерами:

а) материал с большой прочностью кусков, поскольку твердые

куски, заклиниваясь между звеньями цепи и стенками, а также днищем желоба,

могут нарушать нормальную работу конвейеров;

б) липкие материалы;

в) материалы с повышенной структурной вязкостью (типа

стружки).

Достоинствами

скребковых конвейеров являются простота конструкции, необязательность высокой

точности изготовления, возможность размещения загрузочных и разгрузочных

устройств в различных точках по трассе конвейера, возможность герметичного транспортирования

пылящих и горячих грузов.

Недостатками являются упомянутое выше

измельчение транспортируемого материала, значительный расход энергии (из-за трения ходовой части о желоб),

заклинивание кусков груза между скребками и желобом (при перемещении грузов с

трудно дробимыми кусками), быстрый износ

желоба и рабочих органов при перемещении абразивных материалов, а также шум,

создаваемый трением груза и элементов конвейера о желоб и направляющие.

Скребковые конвейеры имеют широкое распространение преимущественно

в угольной промышленности, на обогатительных фабриках, в химической и пищевой

промышленности.

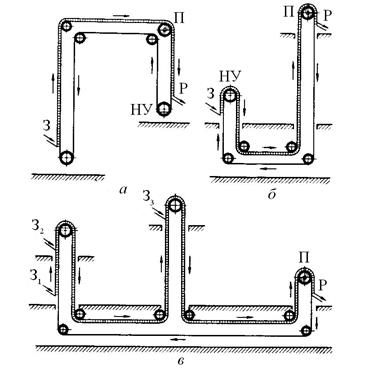

2.1. Конвейеры со сплошными высокими скребками (порционного волочения)

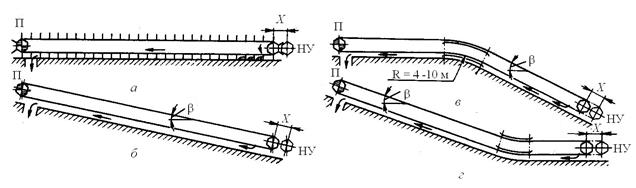

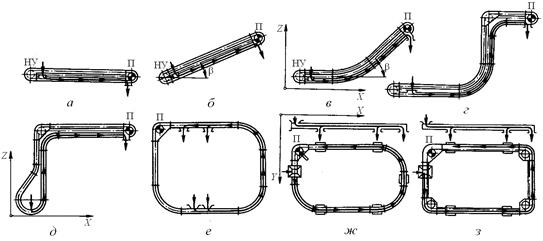

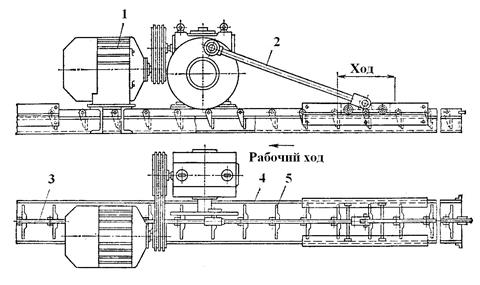

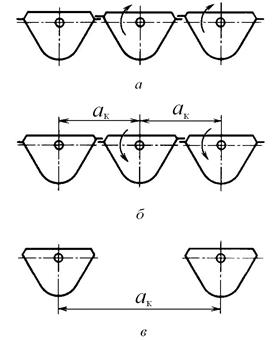

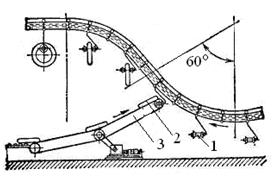

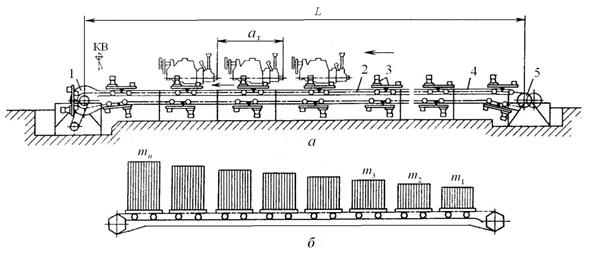

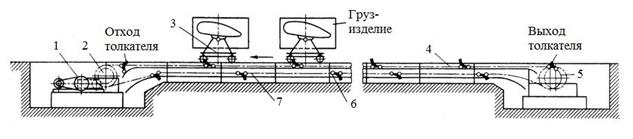

Перемещают груз в горизонтальном, наклонном,

наклонно-горизонтальном и горизонтально-наклонном направлениях

(рис.20), при этом груз перемещается по нижней (обычное исполнение) или верхней

ветви или одновременно по обеим ветвям в противоположных направлениях.

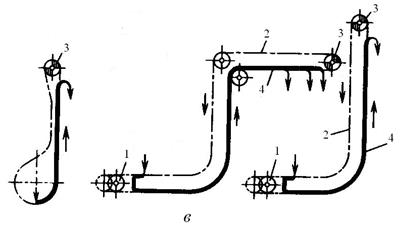

Рис. 20. Схемы скребковых конвейеров со сплошными

высокими скребками:

а – горизонтальная; б – наклонная; в –

горизонтально-наклонная;

г – комбинированная; П –

привод; НУ – натяжное устройство;

Х – ход натяжного устройства

Длина этих конвейеров обычно не превышает 60 м, угол наклона к горизонтали

достигает 40°, но при этом производительность сильно снижается (в 2…3 раза по

сравнению с горизонтальными конвейерами).

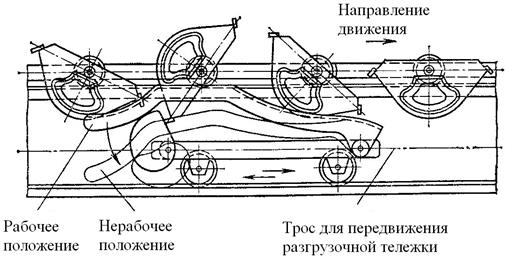

Конвейеры с высокими скребками выпускают в

открытом и закрытом исполнениях. Ходовая часть перемещается при скольжении цепи

со скребками по желобу или при качении катков цепи по направляющим путям.

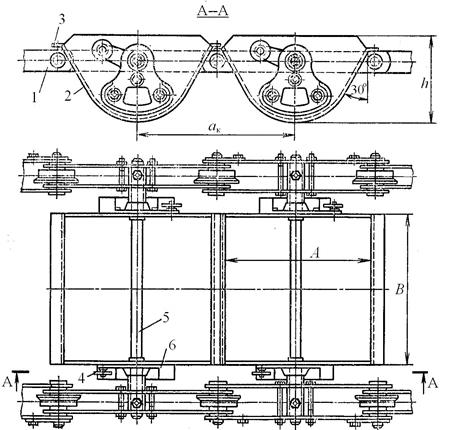

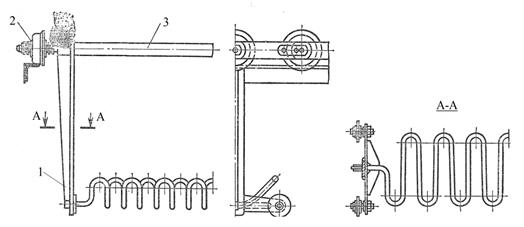

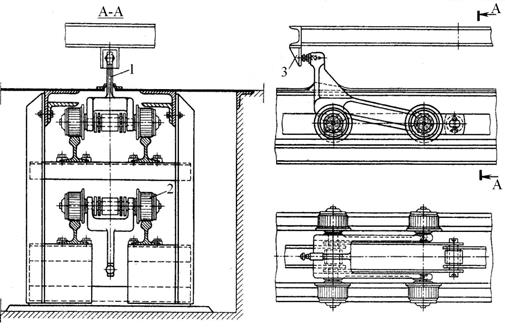

2.1.1. Общее устройство, основные элементы и основные параметры

Скребковый конвейер со сплошными высокими скребками (рис. 21) состоит из открытого желоба 1 (как открытого сверху, так и закрытого крышкой), укрепленного на станине, вдоль которого перемещается тяговая цепь 3 с закрепленными на ней скребками 2, огибающая натяжную 5 и приводную 6 звездочки.

Движение

тяговая цепь получает от привода, а первоначальное натяжение – от натяжного

устройства. Транспортируемый груз 4 засыпается в желоб в любом месте трассы,

разгрузка может производиться в любом месте по его длине с помощью люков в днище желоба, перекрываемых шиберными

затворами.

Рис. 21. Схема скребкового конвейера со сплошными

высокими скребками:

1 – желоб; 2 – скребки; 3 – тяговая цепь (цепи);

4 – груз;

5 – натяжное устройство; 6 – привод

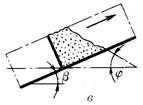

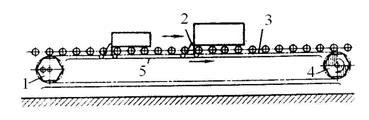

Груз 6 движется в неподвижном желобе 5 (рис. 22) и проталкивается отдельными порциями перед скребками 1, которые закреплены на тяговой цепи 4, опирающейся ходовыми катками 3 на направляющие 2.

Рис. 22. Схема движения материала по желобу в

конвейере

со сплошными высокими скребками: 1 – скребок; 2 –

направляющие пути;

3 – катки цепи; 4 – тяговая цепь; 5 – желоб; 6 –

груз

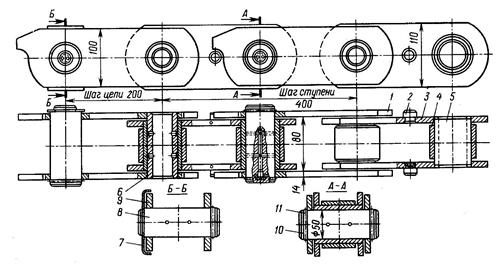

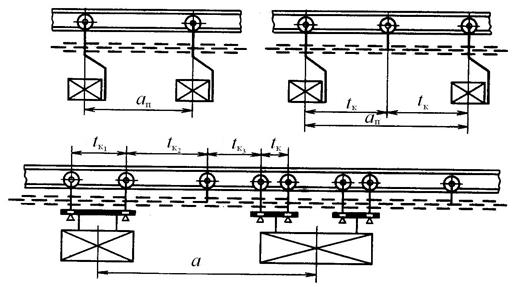

Тяговым элементом конвейера с высокими сплошными скребками

является одна или две пластинчатые катковые цепи с

шагом 160; 200; 250; 315; 400 мм: в одноцепном

конвейере тяговая цепь располагается посередине ширины скребка над ним; у двухцепного конвейера тяговые цепи располагаются по бокам

скребков. Для скребков шириной до

Грузонесущим элементом конвейера являются скребки, которые выполняют

трапецеидальной, полукруглой или прямоугольной формы (по форме желоба или трубы), скребки изготавливают из листовой стали

толщиной 3–8 мм. Главный параметр –

ширина скребка или наружный диаметр трубы. Ширина плоских скребков составляет до

При перемещении кусковых грузов шаг скребков

должен выбираться большим, чем размер наибольшего куска груза.

Шаг скребков зависит от кусковатости груза и угла естественного откоса груза,

высоты скребка и шага цепи. Шаг должен быть больше размера типичного наибольшего

куска груза. Обычно принимают шаг скребков, равный двум шагам цепи или 2…4

высоты скребка:

ас = 2tц или ас

= (2–4)hс,

где tц – шаг цепи;

hс –

высота скребка.

Желоб конвейера изготавливают сварным или

штампованным из листовой стали толщиной 4–6 мм прямоугольного, трапецеидального

или круглого (по форме скребка) сечения. Желоб собирают по секциям длиной 3–6

м, зазор между скребком и желобом составляет 5–15 мм на сторону. Длина

конвейера – 60…100 м. Угол подъема – до 40 град, скорость передвижения – 0,1…1

м/с, производительность – 50…350 т/ч.

Привод конвейера – редукторный, устанавливается на

концевой звездочке. На конвейерах среднего и тяжелого типа устанавливают муфту

предельного момента.

Натяжное

устройство – винтовое или

пружинно-винтовое, ход НУ составляет Х = 1,6tц .

Важным преимуществом конвейеров с высокими

скребками является движение ходовой части на катках. Основным недостатком

является неудобство загрузки и разгрузки желоба.

2.1.2. Расчет скребковых конвейеров

Расчет скребковых конвейеров состоит в

определении размеров поперечного сечения желоба, усилий в отдельных характерных

точках тяговой цепи методом обхода по контуру, проверке цепи на прочность,

определении нагрузки на натяжное устройство и его выборе, подборе двигателя и

привода. Расчет производится так же, как и для пластинчатых конвейеров.

Производительность

конвейеров

Производительность скребкового конвейера со

сплошными высокими скребками, т/ч,

![]()

где k – коэффициент: ![]() ,

, ![]() и

и ![]() – рабочие ширина

и высота желоба, м;

– рабочие ширина

и высота желоба, м; ![]() – коэффициент

заполнения желоба, равный отношению объема груза на участке между скребками к

геометрическому объему этого участка: для легкосыпучих мелких грузов

– коэффициент

заполнения желоба, равный отношению объема груза на участке между скребками к

геометрическому объему этого участка: для легкосыпучих мелких грузов ![]() = 0,5...0,6, для

плохосыпучих кусковых грузов

= 0,5...0,6, для

плохосыпучих кусковых грузов ![]() = 0,7...0,8;

= 0,7...0,8; ![]() – коэффициент, учитывающий

угол наклона конвейера, (табл. 4);

– коэффициент, учитывающий

угол наклона конвейера, (табл. 4); ![]() – насыпная плотность

груза, т/м3; v – скорость

транспортирования, м/с.

– насыпная плотность

груза, т/м3; v – скорость

транспортирования, м/с.

Таблица 4. Средние значения

коэффициента ![]()

|

Характеристика транспортируемого

груза |

Угол

наклона конвейера, град |

|||||

|

0 |

10 |

20 |

30 |

35 |

40 |

|

|

Легкосыпучий Плохосыпучий,

кусковой |

1 1 |

0,85 1 |

0,65 1 |

0,5 0,75 |

– 0,6 |

– 0,5 |

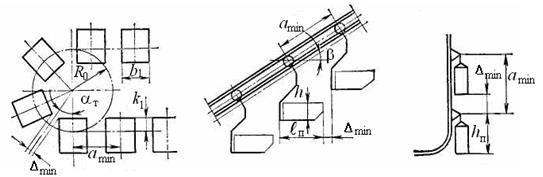

Площадь поперечного сечения желоба (рис.23)

F=Bжhжψkβ,

где Bж и hж – ширина и

высота желоба, м.

Рис.

23. Схема расположения насыпного груза перед высокими сплошными скребками:

а – при транспортировании легкосыпучего

зернистого и пылевидного груза;

б –плохосыпучего

кускового; в – на наклонном конвейере

Рабочая высота желоба

(высота слоя груза), м,

![]()

Конструктивная высота скребка принимается на

25...50 мм больше, чем рабочая высота желоба. Полученные расчетом размеры

скребка следует согласовать со стандартными размерами. Ширина желоба Вж и шаг скребков tc должны

быть проверены исходя из заданного наибольшего размера типичного куска груза а'.

Рекомендуется

принимать

![]()

и

![]()

Коэффициент xc принимают равным: для двухцепных конвейеров

при сортированном грузе 3...4; рядовом грузе 2...2,5; для одноцепных

конвейеров соответственно 5...7 и 3...3,5.

Шаг скребка ас = 2tц или ас = (2–4)hс, hс – высота скребка.

Для двухцепных конвейеров

при сортированном грузе коэффициент

Хс

= 3–4, при рядовом грузе Хс

= 2–2,5.

Для одноцепных

конвейеров при сортированном грузе Хс = 5–7, при рядовом грузе Хс = 3-3,5.

Объем груза, находящегося в промежутке между

скребками, зависит от характеристики груза и скорости движения скребков.

Для конвейеров со сплошными низкими скребками

производительность, т/ч,

![]()

где

![]() = 0,8...0,85;

= 0,8...0,85; ![]() = 0,8...0,9 (

= 0,8...0,9 (![]() вводится

только для пологонаклонных конвейеров; для горизонтальных

вводится

только для пологонаклонных конвейеров; для горизонтальных ![]() = 1).

= 1).

Ширина

желоба, м,

![]()

Размеры

желоба и скребка должны быть согласованы со стандартными.

Производительность трубчатого конвейера, т/ч, определяется по формуле

![]()

в

которой площадь поперечного сечения потока груза, м2,

![]()

где D – внутренний диаметр трубы, м;

![]() = 0,8...0,9 – коэффициент заполнения сечения. Скорость

движения скребков принимают 0,1...0,4 м/с.

= 0,8...0,9 – коэффициент заполнения сечения. Скорость

движения скребков принимают 0,1...0,4 м/с.

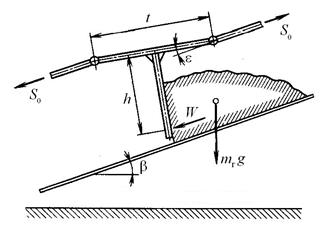

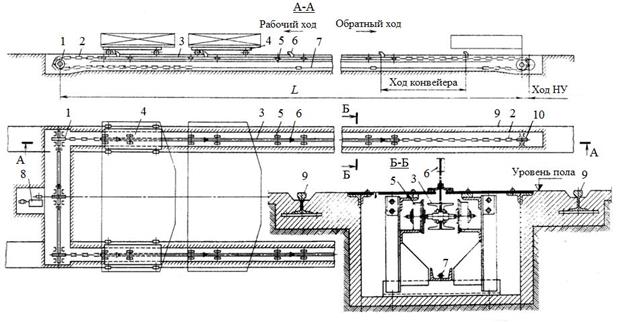

Тяговый расчет скребкового конвейера

При

тяговом расчете скребковых конвейеров, методика расчета которых в целом

аналогична методике расчета пластинчатого конвейера, учитывается, что их тяговые

элементы и груз перемещаются с различным сопротивлением движению.

Сопротивление

движению груза и ходовой части на рабочей ветви

Sn=Sn-1+(ωq0+ωГqГ)l±(qГ+q0)h,

где Sn и Sn-1 – натяжение цепи

в конце и начале прямолинейного участка, Н;

ω и ωГ – коэффициенты сопротивления движению ходовой части и груза (табл.5);

q0 и qг – линейные силы тяжести ходовой части и груза, Н/м;

h – высота

подъема груза, м:

l - длина горизонтальной проекции конвейера, м.

Таблица 5. Коэффициент сопротивления движению

|

Тип

конвейера |

Коэффициент

сопротивления движению |

|

|

ω |

|

|

|

Со

сплошными высокими и

низкими скребками |

1,1fд, где fд – коэффициент трения груза по желобув движении) |

0,1...0,13 – для цепей с катками; 0,25...0,4 – для цепей без катков |

|

Трубчатые |

0,6...0,7

– для горизонтальных участков; 2,5…3 – для вертикальных участков |

0,3...0,5

– для стальной трубы и стального или

пластмассового скребка; 0,5...0,6 – для обрезиненного скребка |

Сопротивление

перемещению груза на наклонном участке

Wн=gmГ(ωГcosβ+sinβ),

где ωГ – коэффициент сопротивления движению груза по желобу;

β – угол наклона конвейера.

Сопротивление перемещению груза на горизонтальном участке (рис.24)

WГ=gmГωГ.

Необходимое первоначальное натяжение

тягового элемента

S0≥Whctg(ε/t),

где ε – угол отклонения звена цепи, к которому

прикреплен скребок;

t – шаг звена цепи, м.

Рис.

24. Схема сил, действующих на скребок

Подробный тяговый расчет производится методом

обхода по контуру, начиная с точки минимального натяжения цепи Smin = 10–50 кН, которое выбирается в зависимости от длины и

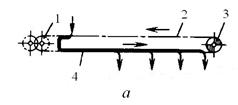

производительности конвейеров (рис. 25). У горизонтальных конвейеров Smin (точка

1) находится в точке сбегания цепи с приводной звездочки. У наклонных и

наклонно-горизонтальных конвейеров Smin может находиться

в точках 1 и 2 в зависимости от соотношения Lг, 𝜔 и H (𝜔 – коэффициент

сопротивления движению опорных элементов тяговой цепи; 𝜔 = 0,1–0,13 – для цепей с ходовыми катками, 𝜔 = 0,25 – для цепей без катков).

Для комбинированных конвейеров с горизонтальным

хвостовым участком трассы Smin находится в точке 1 при ![]() >H и в точке 2 при

>H и в точке 2 при ![]() <H ; L' – проекция длины участка

от привода до горизонтального участка.

<H ; L' – проекция длины участка

от привода до горизонтального участка.

Рис. 25. Схемы к расчету скребковых конвейеров

Если LГ![]() >H, то Smin

находится в точке 1; если LГ

>H, то Smin

находится в точке 1; если LГ![]() <H, то Smin

находится в точке 2; при LГ

<H, то Smin

находится в точке 2; при LГ![]() =H, натяжения в точках 1 и 2 будут

равны.

=H, натяжения в точках 1 и 2 будут

равны.

Максимальное

натяжение цепи

Smax=qГ(![]() LГ+H)+Smin+Sх.в.,

LГ+H)+Smin+Sх.в.,

где ![]() – коэффициент сопротивления движению груза в

желобе; для катковых цепей

– коэффициент сопротивления движению груза в

желобе; для катковых цепей ![]() = 0,8–2,0; для скользящих цепей

= 0,8–2,0; для скользящих цепей ![]() = 1–4,5;

= 1–4,5;

Sх.в – натяжение от веса холостой ветви;

q0 – линейная нагрузка от скребковой цепи;

𝜔 – коэффициент сопротивления опорных элементов тяговой цепи.

Натяжение

от веса холостой ветви

Sх.в.=q0(H-LГω).

Сопротивление очистительных устройств

Wоч=qочzочBж,

где qоч = 300–500 Н/м – линейная нагрузка от очистительных устройств;

zоч – число очистительных устройств, шт.

Сопротивление

от загрузочного устройства

Wз=0,7qГlз,

где lз – длина загрузки, м.

Полное

сопротивление движению

W=ΣW,

Минимальное натяжение цепи, Н, в конвейерах с высокими скребками должно быть

проверено по условию устойчивости скребка

![]()

где

Wc – сопротивление перемещению порции груза между скребками,

Н:![]() ;

; ![]() – угол наклона

конвейера, град; tц – шаг цепи, м.

– угол наклона

конвейера, град; tц – шаг цепи, м.

Обычно

принимают Fmin= 3...10 кН. Для трубчатых

конвейеров с прямолинейной трассой Fmin= 0,5...1,0 кН, для конвейеров с закруглениями Fmin= 1,5...2 кН.

Далее

определяется тяговая сила и требуемая

мощность двигателя конвейера; проверяется прочность цепи и

производится подбор элементов привода.

Мощность двигателя

P=[vkзΣW]/η,

где kз = 1,1–1,35 – коэффициент запаса.

2.2. Конвейеры со сплошными низкими скребками

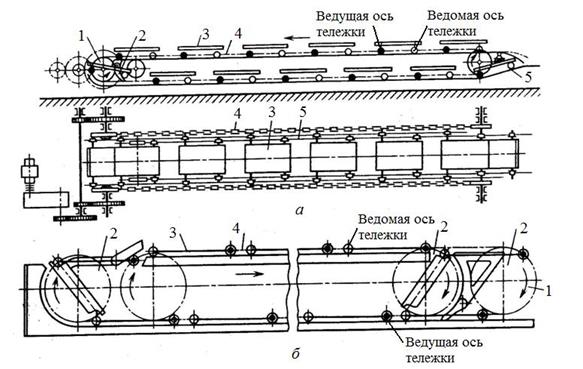

Скребковые конвейеры с низкими скребками имеют закрытый каркас, нижняя часть которого образует желоб, цепь имеет вертикально замкнутое расположение, она огибает приводную и натяжную звездочки и опирается ходовыми катками на направляющие. Груз перемещается в желобе конвейера сплошным слоем, высота h которого в 2–6 раз больше высоты скребков, и образует сплошное тело волочения высотой, превышающей высоту скребка. Высота скребков в несколько раз меньше высоты бортов желоба. Груз засыпается в желоб через холостую ветвь и отверстие в крышке. Нижняя ветвь цепи является рабочей, обратная (верхняя) ветвь движется по направляющим путям или роликам. Возможно исполнение с двумя рабочими ветвями, которые перемещают груз в разных направлениях. Конвейеры с низкими скребками имеют углы наклона до 60º.

Применяются для горизонтального и наклонного

транспортирования хорошо сыпучих, пылевидных, зернистых, мелкокусковых грузов

при нормальных и повышенных (до 700ºС) температурах, имеют вертикально

замкнутое расположение цепи.

Основные параметры конвейеров со сплошными низкими

скребками: углы наклона трассы до 60º; длина транспортирования до

Преимуществами конвейеров с низкими скребками

являются: герметичность процесса транспортирования; сложность трассы; широкий

диапазон производительности; возможность перемещения горячих грузов.

К недостаткам относятся: изнашивание цепей,

скребков и желоба; возможность всплывания цепи над перемещаемым грузом.

Тяговым

элементом скребковых конвейеров с погруженными скребками являются пластинчатые

втулочные и роликовые или специальные вильчатые цепи с шагом 160 и

Скребки изготавливают из плоской, профильной и листовой полосы. В одноцепных конвейерах скребки приваривают к звену цепи перпендикулярно или под углом 85º к его продольной оси. В двухцепных конвейерах скребки крепят к звеньям с помощью толстых шплинтов.

Желоб конвейера выполняется в виде единого сварного каркаса из листовой стали толщиной 2–4 мм или в виде двух отдельных желобов, изготовленных из швеллеров и листовой стали.

Привод конвейеров – редукторный. Поворотными и отклоняющими устройствами являются направляющие блоки, звездочки и неподвижные шины. Натяжное устройство – винтовое или пружинно-винтовое.

При транспортировании горячего груза для сохранения его температуры каркас конвейера выполняют с двойными стальными стенками, между которыми находится теплоизоляционный материал. Для охлаждения горячего груза дно желоба конвейера оснащают охладительной камерой, в секции которой непрерывно подается холодная вода, при этом горячие грузы перемещаются тонким слоем при небольшой скорости (0,01–0,16 м/с2).

Цепь, скребки, отклоняющие блоки и звездочки имеют такую же конструкцию, как и у скребковых конвейеров обычного исполнения, но изготавливаются из специальных сталей. Смотровые и ремонтные люки имеют асбестовые прокладки.

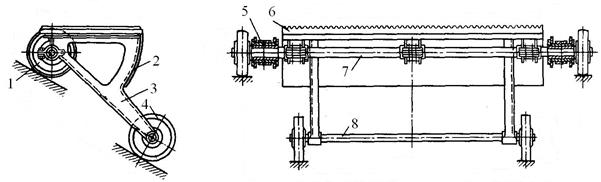

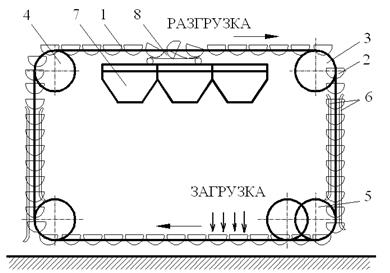

2.3. Конвейеры с контурными скребками

Конвейеры с

контурными скребками имеют закрытый желоб, разделенный на две части, внутри которых

движутся рабочая и обратная ветви цепи с фигурными скребками, повторяющими три

стенки контура сечения желоба (рис. 26). Применяются для перемещения насыпных грузов в горизонтальной, круто

наклонной и вертикальной плоскостях. Фигурные (контурные) скребки,

армируя насыпной груз, перемещают его не отдельными порциями, а сплошной

массой, заполняющей на горизонтальных участках почти все сечение желоба.

Контурные скребки более эффективно, чем низкие сплошные скребки, передают

движущую силу на все сечение насыпного груза, позволяя перемещать груз в крутонаклонной и вертикальной плоскостях.

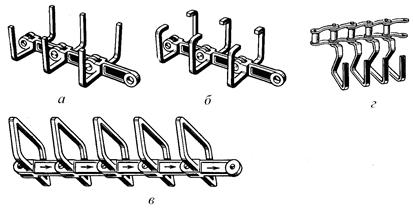

Рис. 26. Ходовая часть конвейеров с контурными скребками:

а, б, в – вертикально замкнутых; г – горизонтально замкнутых

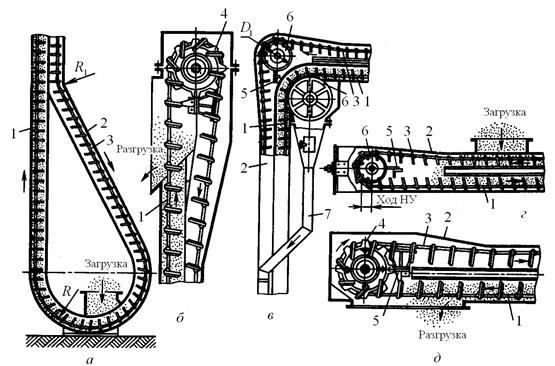

Конвейеры с контурными скребками имеют вертикально и горизонтально замкнутое расположение ходовой части (рис. 27).

Рис. 27. Поперечные сечения конвейеров с контурными скребками:

а – вертикально замкнутых; б – горизонтально замкнутых

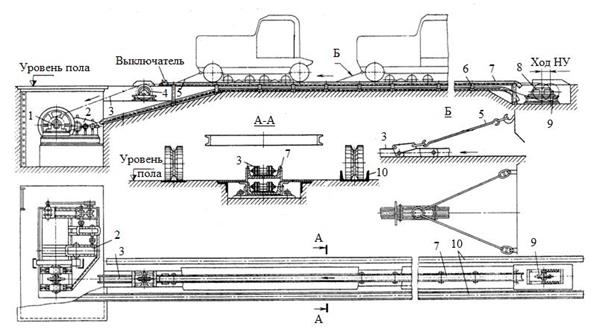

Горизонтально замкнутые конвейеры (рис. 27, б) используют как распределительные,

вертикально замкнутые конвейеры могут иметь трассы с горизонтальными,

наклонными вертикальными участками (рис. 28) и применяются для перемещения пылевидных,

легкосыпучих, зернистых и сортированных мелкокусковых грузов. Основными

параметрами конвейеров с контурными скребками являются: производительность до

60 т/ч; длина трассы до

Конвейерами с

контурными скребками (рис. 29) не рекомендуется перемещать абразивные, влажные

и липкие грузы, а также грузы с трудно дробимыми кусками, которые могут