Главная

Раздел

30. Вспомогательные устройства

Содержание

1. Общее устройство, типы и

классификация вспомогательных устройств

2. Гравитационные

(самотечные) устройства. Желоба и трубы

3.1. Назначение и классификация бункеров

3.2. Процессы истечения и сводообразования в бункерах

3.3. Автоматизация

обслуживания бункеров

3.4. Расчет пропускной способности

бункеров

6. Автоматические конвейерные

весы

1. Общее устройство, типы и классификация вспомогательных устройств

Вспомогательные устройства необходимы для обеспечения работы транспортирующих машин. Они обеспечивают загрузку, разгрузку, дозирование, учет грузов, автоматизируют процесс перемещения груза и управления машинами.

К вспомогательным устройствам машин

непрерывного транспорта относятся гравитационные устройства (желоба и трубы;

ступенчатые и спиральные спуски); бункеры; бункерные затворы; питатели,

дозаторы; метательные машины; конвейерные весы. Указанные устройства имеют свои

конструктивные особенности и разновидности. Выбор вспомогательных устройств производится индивидуально для каждого типа

транспортирующей установки и зависит от вида транспортируемого груза, условий и

трассы перемещения, взаимосвязи транспортирующей машины с общим технологическим

процессом.

2. Гравитационные (самотечные) устройства. Желоба и трубы

К гравитационным самотечным

относятся устройства, в которых насыпные и штучные грузы перемещаются вниз по

наклонной или вертикальной плоскости под действием собственной силы тяжести.

На конвейерных установках короткие желоба (лотки) служат в

качестве вспомогательных устройств для направления

груза на погрузочных, разгрузочных и перегрузочных пунктах. Иногда, например при транспортировании горячих или пылящих грузов,

их делают закрытыми в виде трубы прямоугольного, круглого или фасонного

сечения. При подаче в несколько точек желоба и трубы выполняют разветвленными или поворотными.

Для

объединения или разделения грузопотока и направления его в заданном направлении

используются желоба, собранные из нескольких фасонных элементов. Схемы двух поворотных труб – для подачи по окружности и

по кольцевой площадке показаны на рис. 1.

а

б

Рис. 1. Поворотные спуски (трубы) для подачи насыпного груза

а – по окружности; б – по кольцевой площадке

Если требуется при перегрузках направить поток насыпного груза не по прямой линии, а под углом, то желобу придается изогнутая форма. При этом весьма важно, чтобы форма желоба обеспечивала наименьшее сопротивление движению груза и чтобы при насыпных грузах поток не терял сплошности.

Иногда требуется два грузопотока соединить в

один и направить его в нужную сторону, а иногда, наоборот, один грузопоток

разделить на два. Предназначенные для этого желоба собирают из нескольких

фасонных частей (рис. 2).

Рис. 2. Фасонные желоба для

соединения и разделения грузопотока

При транспортировании абразивных грузов для

увеличения срока службы желоба и труб их нередко изготовляют из износостойких

материалов или армируют ими – плитами из хромоникелевого чугуна, марганцовистой

стали, плавленого базальта и др.

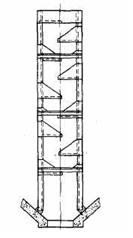

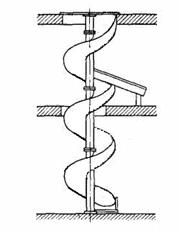

Для снижения скорости падения насыпных грузов применяют ступенчатые (каскадные) или спиральные спуски (рис. 3).

а

б

Рис. 3. Ступенчатый (а) и спиральный (б) спуски

На ступенчатом спуске внутри трубы прямоугольного сечения с обеих сторон в шахматном порядке установлены полки, по которым груз, пересыпаясь с полки на полку, падает с замедленной скоростью, остающийся на полках слой груза предохраняет их от быстрого изнашивания. Для насыпных грузов, теряющих качество при крошении, а также для штучных грузов в твердой (в ящиках) и мягкой (в мешках, биг-бэгах) упаковках применяют спуски со спиральным желобом, по которому скользит груз.

Преимуществами спиральных спусков являются: простота конструкции; возможность достижения высокой производительности; отсутствие движущихся частей. К недостаткам относятся: истирание груза и желоба; возможность образования заторов при резко изменившихся условиях транспортирования (например при повышении влажности груза).

Для предупреждения и ликвидации заторов по всей длине спиральных спусков устанавливают смотровые люки.

Скорость движения груза составляет 2,5–3,0 м/с, коэффициент наполнения желоба 0,5…0,7. Спиральный спуск может использоваться как промежуточное накопительное устройство при закрытом внизу выпускном отверстии. Для предотвращения преждевременного износа и увеличения срока эксплуатации секции спирали армируют износостойкими покрытиями.

3. Бункеры, бункерные затворы

3.1. Назначение и классификация бункеров

Бункеры представляют собой сосуды большого объема с

загрузочными и разгрузочными отверстиями, перекрываемыми задвижками. Бункеры

предназначены для приема, временного накапливания, хранения и подачи на

транспортные средства насыпных грузов для их дальнейшей переработки. Бункеры

загружаются через открытый верх или загрузочные отверстия, разгружаются через

отверстия в днище или внизу боковых стенок. Продвижение груза по бункеру и

истечение его через отверстия происходят под действием силы тяжести.

Бункеры применяются в установках трех типов:

аккумулирующие – для хранения насыпных грузов, снабжены устройствами для загрузки и разгрузки емкостей; устройствами для измерения массы и др.;

уравнительные – промежуточные емкости для насыпных грузов;

технологические – для временного хранения промежуточных

продуктов переработки.

Применение бункеров необходимо в том случае,

если сопряженные в едином производственном процессе транспортные и технологические

машины работают в разных режимах по времени: одни периодически, другие

непрерывно.

Режим времени работы и производительность

комплекса объединенных транспортно-технологических машин определяет необходимый

объем бункеров для накопления и хранения грузов.

Процессы сводообразования и скорость истечения груза зависят от физико-механических свойств груза, диаметра разгрузочного отверстия и формы бункера.

В табл.1 представлена классификация бункеров.

Таблица 1. Классификация бункеров

|

Бункеры |

Геометрическая форма |

Схема |

||

|

Тип |

Группа |

Корпуса |

Днища |

|

|

Прямоугольные |

Пирамидальные, обелисковые |

Пирамида, обелиск |

|

|

|

Комбинированные призмопирамидальные, призмообелисковые |

Призма |

Пирамида, обелиск |

|

|

|

Круглые |

Конические |

Конус |

|

|

|

Цилиндроконические |

Цилиндр |

Конус |

|

|

|

Корытообразные |

Односкатные треугольные |

Треугольная призма |

|

|

|

Односкатные трапецеидальные |

Четырехугольная призма |

Треугольная призма |

|

|

|

Двускатные |

Четырехугольная призма |

Две треугольные призмы |

|

|

|

Трапецеидальные |

Трапецеидальное корыто |

|

||

|

Параболические |

Параболическое корыто |

|

||

|

Комбинированные Трапецеидальные |

Призма |

Трапецеидальное корыто |

|

|

|

У-образные |

Трапецеидальное корыто с плоским дном и боковой щелью |

|

||

Форма бункера должна обеспечивать

максимальное заполнение и полную разгрузку без образования «мертвых» зон, где

происходит задержка груза, и предотвращать возможность сводообразования

(зависания) груза над разгрузочными отверстиями, нарушающего режим свободного

истечения груза. Угол наклона стенок бункера должен быть на 10–15° больше угла естественного откоса груза для

того, чтобы у стенок воронки не образовывалась пассивная зона, в пределах

которой груз в начале разгрузки остается неподвижным, затем располагается по

углу естественного откоса, а затем скользит вдоль стенок бункера.

Бункеры изготавливают деревянными, металлическими, бетонными, железобетонными. Наибольшее распространение имеют бункеры со стенками из листовой стали и каркасом из профильной стали. Для облегчения движения грузов стенки бункеров внутри выполняют гладкими; при перемещении абразивных грузов стенки бункеров армируют съемными стальными плитами. При транспортировании влажных смерзающихся грузов используют утепленные и отапливаемые бункера.

Разгрузочные отверстия бункера располагают по

центру днища или сбоку с одной или с обеих сторон. Корпус бункера закрепляется

сверху за края несущей конструкции.

Для

обеспечения перегрузки из железнодорожных вагонов на конвейер без

строительства тяжелых железнодорожных эстакад бункера делают заглубленными.

Груз подается на ленточные конвейеры с помощью специальных лопастных

сгребающих или сталкивающих питателей, передвигающихся вдоль разгрузочного

фронта.

3.2. Процессы истечения и сводообразования в бункерах

Процесс истечения насыпного груза через выпускное отверстие

в дне бункера происходит примерно так, как показано на рис. 4, а и б, при симметричном и боковом

расположении отверстия. В обоих случаях в движение приходит вертикальный столб

груза над отверстием, вследствие чего на поверхности груза образуется воронка,

по которой по мере истечения ссыпаются частицы. При расположении выпускного

отверстия вблизи вертикальной стенки бункера насыпной груз скользит вдоль

последней, и образующаяся воронка имеет несимметричную форму.

По опытным данным, истечение груза через симметрично расположенное отверстие бункера происходит в следующем порядке (рис. 4, в): сначала высыпается часть 2, имеющая в зависимости от формы отверстия форму конуса или клина, затем расположенная над нею часть 2, имеющая форму эллипсоида, затем сдвигаются части 3 и далее части 4, так что к моменту окончания процесса в нижней части бункера образуется воронка из частей 5, заполняющих «мертвое» пространство. Наименьший угол наклона стенок в нижней части бункера, при котором «мертвое» пространство не образуется и груз высыпается без остатка, зависит от коэффициента трения груза о стенку, возрастая с его увеличением. Так, для сортированного угля этот угол составляет 45…50°, для мелкого угля 60°, для руды не менее 65°. При высыпании над выпускным отверстием нередко образуется свод груза в виде купола или арки. Это характерно для грузов, содержащих крупные куски (рис. 4, г), однако может иметь место и при некрупнокусковых грузах, особенно влажных и слеживающихся, в связи с поперечным распором под действием силы тяжести вышележащих слоев груза, причем образующийся купол или арка опирается, как и в предыдущем случае, на наклонные стенки суживающейся части бункера, а при небольших поперечных размерах бункера — иногда и на вертикальные стенки.

а,б) в)

в) г)

г)

Рис. 4. Схемы

процессов: а, б, в – истечения насыпного груза из бункера; г – сводообразования

Для

ликвидации сводообразования применяют различные

ручные и механические средства. В простейшем случае свод разрушают вручную

через специальные отверстия в стенках бункеров, устроенные с таким перекрытием,

что груз через них не высыпается. Механические разрушающие устройства имеют

вид груза, подвешенного на цепи сверху, или лопастного вращающегося колеса. В

некоторых случаях используют укрепленные на стальных стенках бункера

вибраторы, активизирующие процесс высыпания груза. Вибраторы включают только

при открытом выпускном отверстии и работающем питателе, в противном случае

вибрация может вызвать обратный эффект – слеживание и уплотнение груза в

бункере. Применяют также толчкообразное вдувание сильной струи сжатого воздуха

через фурмы, расположенные ниже мест возможного опирания

свода на стенки. При порошкообразном грузе вдувание в бункер воздуха служит

для его аэрирования и повышения внутренней

подвижности частиц. Средство для борьбы со сводообразованием

в каждом отдельном случае выбирают главным образом в зависимости от свойств груза.

При экспериментальном сравнении бункеров с круглым, квадратным и прямоугольным разгрузочными отверстиями, имеющими одну и туже площадь сечения, установлено, что наибольшее количество груза в единицу времени разгружается из бункера с разгрузочным отверстием, характеризующимся наибольшим гидравлическим радиусом, т. е. из бункера с круглым отверстием. Затем следуют бункеры с квадратным и прямоугольным отверстиями. Щелевое и эллиптическое разгрузочные отверстия примерно равноценны по количеству разгружаемого материала, по скорости потока оба эти отверстия значительно уступают отверстию с круглым сечением.

В несимметричных бункерах сопротивление истечению в 2–3 раза больше, чем в симметричных.

3.3. Автоматизация обслуживания бункеров

Автоматизация обслуживания бункеров состоит в основном в контроле степени их заполнения и управления механическими устройствами, служащими для подачи насыпного груза и его выгрузки.

Контроль заполнения бункеров осуществляется указателями (датчиками) уровня груза, основанными на механическом воздействии на них груза и на действии фотоэлектрических и радиоактивных элементов.

К указателям уровня, основанным на механическом воздействии, относится опущенный в бункер близ его стенки маятник (поплавок), представляющий собой шарнирный стержень с укрепленным на его конце полым шаром (рис. 5, а). Указатель этого типа применяют преимущественно для контроля уровня в бункере при его заполнении до наивысшего допустимого уровня. При этом груз нажимает на шар и отводит его в сторону к стенке, вследствие чего происходит замыкание ртутного контакта в защитном колпаке над точкой подвеса маятника, вызывающее замыкание или размыкание электрической сигнальной цепи и подачу сигнала. При полной автоматизации импульс передается на подающее груз транспортное устройство, и последнее либо прекращает подачу груза, либо переключается на другую ячейку бункера.

Указатель уровня второго типа, основанный тоже на механическом воздействии груза – мембранный или лопаточный прибор, укрепляемый на разных уровнях изнутри на стенках бункера (рис. 5, б). Когда груз достигает в бункере того уровня, на котором расположен указатель, под его давлением деформируется мембрана или отклоняется лопатка, и, как и в предыдущем случае, замыканием контакта передается сигнал или команда.

Механическое

сигнальное устройство третьего типа (рис. 5, в) представляет собой крыльчатку, опущенную в бункер на

вертикальном валу или пропущенную через боковую стенку бункера и вращаемую

электродвигателем небольшой мощности (![]() 5 Вт). Статор двигателя удерживается от вращения пружиной.

Когда уровень насыпного груза доходит до крыльчатки, ее вращение

затормаживается. При этом возрастает электромагнитное взаимодействие между

ротором и статором двигателя, и статор, преодолевая сопротивление пружины,

поворачивается на некоторый угол, включая сигнальное устройство или систему

автоматического управления конвейерами, подающими груз к бункеру.

5 Вт). Статор двигателя удерживается от вращения пружиной.

Когда уровень насыпного груза доходит до крыльчатки, ее вращение

затормаживается. При этом возрастает электромагнитное взаимодействие между

ротором и статором двигателя, и статор, преодолевая сопротивление пружины,

поворачивается на некоторый угол, включая сигнальное устройство или систему

автоматического управления конвейерами, подающими груз к бункеру.

Более надежными следует считать указатели уровня, не требующие непосредственного механического воздействия на них груза – ультразвуковые и радиоактивные (последние – в виде гамма-излучателей и гамма-индикаторов). Схема их установки для фиксирования верхнего, нижнего и среднего уровней в бункере показана на рис. 5, г.

С помощью указателей уровня можно достичь полной автоматизации работы бункерных установок и связанных с ними транспортных средств. Так, при заполнении ячейки бункера загружающему транспортному устройству (конвейеру) может передаваться импульс на переключение подачи груза в другую ячейку, а при полной разгрузке ячейки может автоматически выключаться расположенный под ней питатель и включаться питатель другой (заполненной) ячейки.

Рис. 5. Указатели уровня груза в бункере: а – маятниковый; б

– лопаточный; в – крыльчатый;

г – основанный на действии гамма-лучей; 1 – ртутный

контакт; 2 – гамма-излучатель; 3 – гамма-индикатор

3.4. Расчет пропускной способности бункеров

Пропускная способность (т/ч) бункера зависит от скорости истечения сыпучих материалов. Для бункеров непрерывного действия

![]()

где v – скорость истечения насыпного груза из отверстия бункера, м/с;

ρ – насыпная плотность груза, т/м3;

![]() – площадь отверстия истечения с учетом

кусковатости груза, м2; для круглого отверстия

– площадь отверстия истечения с учетом

кусковатости груза, м2; для круглого отверстия ![]() (D – диаметр отверстия,

м); для прямоугольного отверстия

(D – диаметр отверстия,

м); для прямоугольного отверстия ![]() (Аи

и Bи –

размеры сторон отверстия, м).

(Аи

и Bи –

размеры сторон отверстия, м).

Определение гидравлического радиуса

![]()

где D – диаметр выпускного отверстия бункера, мм;

![]() – размеры максимальных кусков, мм.

– размеры максимальных кусков, мм.

Определение

критического радиуса

![]()

Скорость истечения v груза из бункера:

при Rг > Rкр, ![]()

при Rг < Rкр, ![]()

где λu – коэффициент истечения, λu = 0,2–0,65.

Площадь отверстия истечения

![]()

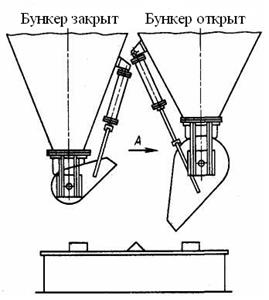

3.5. Бункерные затворы

Бункерные затворы служат для закрывания и открывания выпускных отверстий бункеров и регулирования выходящего потока насыпного груза. Точность регулирования потока открыванием выпускного отверстия возможна только при хорошо сыпучих материалах.

Бункерные затворы должны удовлетворять следующим требованиям: удобству маневрирования и быстроте действия, плотности закрывания, возможности регулирования потока груза. Кроме того, они должны иметь минимальные возможные габаритные размеры, простую и прочную конструкцию, а в некоторых случаях должны быть приспособлены к применению дистанционного и автоматического управления.

По типу привода затворы бывают ручные и механические (электрические, пневматические и гидравлические) с дистанционным управлением.

По характеру рабочего движения затвора (кратковременное включение, короткий быстрый ход, возможность возникновения внезапных сопротивлений при застревании крупных кусков) наибольшие преимущества имеют приводы прямого действия – пневматические и гидравлические. Рабочим органом в них служит пневмо- или гидроцилиндр с поршнем. Особенно целесообразны пневматические приводы при наличии сети трубопроводов со сжатым воздухом. К недостатку их при работе в зимнее время под открытым небом или в неотапливаемом помещении относится замерзание на выходе содержащейся в сжатом воздухе воды. В указанных условиях гидравлический привод с маслом в качестве рабочей жидкости характеризуется большей надежностью.

По способу действия затворы разделяют на две

группы: отсекающие поток груза и создающие подпор. К первой, более

многочисленной группе относятся затворы в виде плоской задвижки и секторные,

ко второй группе – лотковые.

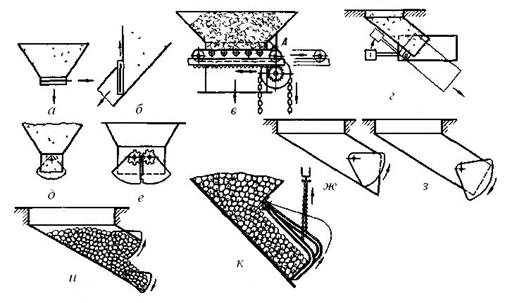

Конструктивные исполнения затворов представлены на рис. 6.

Рис. 6. Конструктивные схемы затворов:

а, б – задвижки; в – ленточный гусеничный затвор; г – лотковый затвор;

д – односекторный затвор; е – двухсекторный (челюстной); ж, з – наклонный секторный;

и – сдвоенный секторный; к – пальцевый

Классификация затворов:

- в виде плоской задвижки (рис. 6, а, б) устанавливаются в днище или боковой стенке бункера;

- ленточные гусеничные (рис. 6, в) открывают или закрывают отверстие передвижением рамы с закрепленной на ней подвижной конвейерной лентой;

- секторные (рис. 6, д–и) имеют цилиндрическую поверхность и при закрывании или открывании поворачиваются вокруг горизонтальной оси;

- челюстные (рис. 6, ж, з) с движением сектора вверх или вниз;

- пальцевые (рис. 6, к), состоящие из поднимающихся и опускающихся рычагов (пальцев), подвешенных на цепях;

- лотковые (рис. 6, г) регулируют поток груза изменением угла наклона лотка.

4. Питатели и дозаторы

Питатели представляют собой механические, снабженные двигателями, устройства, монтируемые у выпускных отверстий бункеров или воронок и служащие для обеспечения равномерного и регулируемого потока груза при истечении его из бункера или воронки. В некоторых случаях, например при погрузке на конвейер, питатели служат для сообщения потоку груза направленной скорости требуемого значения. Производительность питателя регулируется изменением величины выпускного отверстия бункера или рабочих параметров питателя.

Большинство типов питателей не требует отдельно бункерных затворов, так как при остановке питателя он подпором удерживает груз от самопроизвольного высыпания через отверстие. Вместе с тем выгрузка насыпного груза из бункера с помощью питателей характеризуется активным воздействием их рабочих элементов на груз, что особенно важно в случае плохосыпучих грузов, истечение которых через отверстие только под действием силы тяжести бывает затруднено.

В настоящее время широко используется большое

разнообразие конструктивных исполнений питателей, каждый из которых имеет

преимущества при определенных условиях эксплуатации и организации загрузки,

однако универсального функционального решения не существует. Тип питателя

выбирается в каждом отдельном случае в зависимости от характеристики транспортируемого груза, производительности и производственных

условий.

Большая группа питателей представляет собой разновидности конвейеров – ленточных, пластинчатых, скребковых, винтовых, качающихся, вибрационных (табл.2). Питатели отличаются от одноименных конвейеров меньшей длиной, относительно повышенной мощностью двигателя и прочностью, так как они могут испытывать давление груза под отверстием бункера или воронки, перемещают груз более толстым слоем и преодолевают большие сопротивления при рабочем движении. Питатели этой группы иногда служат одновременно и конвейерами, перемещая груз на некоторое расстояние от отверстия бункера.

Другая

группа питателей – барабанные, дисковые, цепные и лопастные (табл.2) не

имеют прототипов среди конвейеров и могут служить

только для выдачи груза непосредственно у отверстия бункера.

Ленточные

питатели применяют главным образом при

перемещении зернистых, мелко- и среднекусковых грузов. К преимуществам

ленточных питателей относятся надежность, небольшая масса и широкий диапазон

производительности.

Пластинчатые питатели (табл.2), как и ленточные, могут быть горизонтальными и наклонными, с углом наклона большим, чем угол наклона ленточных питателей. Скорость движения рабочего полотна пластинчатого питателя обычно составляет 0,05…0,25 м/с.

Пластинчатые питатели характеризуются высокой

прочностью и могут применяться при перемещении тяжелых, крупнокусковых и

абразивных грузов, например, рядовой и крупнокусковой руды, камня и пр. При плохосыпучих грузах они могут служить дном бункера, воспринимая

удары при погрузке в бункер и давление столба груза. Недостаток пластинчатых

питателей – большая масса и высокая стоимость.

На рис. 7 показан отдельно пластинчатый питатель тяжелого типа. Пластинчатое полотно движется на рабочей ветви по батарее стационарных роликов, смонтированных на установленных на раме поперечных балках.

Рис. 7. Пластинчатый питатель тяжелого типа

Скребковые питатели. Подобно пластинчатым,

скребковые питатели могут применяться для наиболее тяжелых условий работы, но

по сравнению с ними они имеют более простую конструкцию, а также меньшую

высоту. К их недостаткам относятся некоторое изнашивание опорных плит и

возможность затягивания кусков груза под цепи на звездочки. Производительность

и потребную мощность двигателя ленточных, пластинчатых и скребковых питателей

определяют как для однотипных конвейеров, но с учетом специфических условий их

работы.

Винтовые питатели (табл.2) имеют

сплошной винт, смонтированный на двух подшипниках и вращающийся в закрытом

желобе или трубе. Винтовые питатели используют для транспортирования

пылевидных, зернистых, а также мелкокусковых насыпных грузов.

Качающиеся питатели (табл.2) представляют собой горизонтальный или наклонный (с наклоном вниз) лоток с подвижными или неподвижными бортами, опирающийся на стационарные роликовые или катковые опоры, либо подвешенный на тягах и совершающий от кривошипно-шатунного механизма возвратно-поступательное движение.

Качающиеся питатели применяют для транспортирования рядовых и сортированных грузов с кусками малых, средних и больших размеров и при широком диапазоне производительности, однако их нельзя использовать для налипающих грузов. К преимуществам питателей относится простота и прочность конструкции.

Вибрационные питатели (табл.2) работают по принципу вибрационных конвейеров и оснащаются такими же, как у вибрационных конвейеров, центробежными (дебалансными) и электромагнитными вибраторами, опорами и упругими элементами. Производительность вибрационных питателей обычно несколько десятков тонн в час, а наиболее мощных – до 2000 т/ч. Вибрационные питатели могут одновременно служить грохотами, что используется, например, при подаче груза на ленточные конвейеры для отсева мелких фракций. Одним из преимуществ вибрационных питателей, как и качающихся, является возможность при подаче груза на ленту расположить переднюю грань лотка на незначительной высоте над поверхностью ленты, при этом последняя предохраняется от повреждений падающими на нее кусками груза. Производительность вибрационных питателей регулируется автоматически изменением амплитуды и частоты колебаний лотка.

Барабанные питатели (табл.2) имеют наиболее простую конструкцию. Их применяют с гладкой поверхностью барабана для хорошо сыпучих зернистых и мелкокусковых грузов и с ребристой поверхностью барабана – для крупнокусковых грузов. Производительность питателей пропорциональна сечению слоя груза и скорости на окружности барабана.

Дисковые или тарельчатые питатели (табл.2) применяют при перемещении пылевидных, зернистых и мелкокусковых хорошосыпучих грузов. Частоту вращения стола выбирают такой, при которой частицы не сбрасываются по окружности под действием центробежной силы.

Цепные питатели (табл.2) состоят из ряда подвешенных

на приводном барабане тяжелых кольцевых цепей, соединенных между собой

поперечными кольцевыми звеньями. Образующийся «цепной занавес» перекрывает

выпускное отверстие бункера и лежит в нижней части на слое груза,

расположенном на спускном лотке, удерживая груз от самопроизвольного ссыпания.

При вращении барабана цепи прижимают слои груза к лотку и регулируют скорость

его скольжения. Цепные питатели предназначаются для крупнокусковых более или менее

однородных по размерам грузов. При наличии в грузе мелких частиц, последние

могут проходить сквозь «занавес», а отдельные очень крупные куски могут

приподнимать занавес и двигаться с повышенной скоростью.

Таблица 2. Типы и разновидности питателей

|

Тип питателя |

Назначение |

|

Ленточный

|

Для равномерной подачи насыпных материалов на технологические машины и транспортирующие устройства. Обеспечивает регулируемую производительность изменением высоты слоя груза на ленте с помощью шиберных устройств загрузочных бункеров |

|

Пластинчатый

|

Для равномерной подачи тяжелых, крупно-кусковых, абразивных грузов |

|

Качающийся

|

Для непрерывной подачи из бункеров кусковых и сыпучих материалов с насыпной плотностью до 2,6 т/м3. Имеет простую конструкцию, высокую надежность, производительность регулируется за счет хода лотка |

|

Вибрационный

|

Для дозированной подачи кусковых и зернистых сыпучих материалов из бункеров, воронок и других загрузочных устройств. Питатели вибрационные с активатором предназначены для выгрузки из бункеров сыпучих материалов, склонных к сводообразованию и зависанию |

|

Дисковый

|

Для равномерной выдачи из бункеров кусковых, сыпучих и плохосыпучих материалов с насыпной плотностью до 2,5 т/м3, работает под давлением материала из бункера, производительность регулируется за счет изменения положения съемного ножа и числа оборотов двигателя |

|

Винтовой

|

Для равномерной подачи пылевидных, зернистых, мелкокусковых насыпных грузов |

|

Барабанный

|

Для равномерной подачи хорошо сыпучих зернистых и мелкокусковых грузов и с ребристой поверхностью барабана для крупнокусковых грузов |

|

Цепной

|

Для равномерной подачи крупнокусковых однородных грузов |

|

Лопастный

|

Для равномерной подачи мелкофракционного материала из бункера с высокой точностью подачи |

Питатели предназначены для непрерывной

равномерной подачи сухих материалов с заданными (или регулируемыми)

характеристиками потока в технологические машины и транспортирующие устройства,

а так же как самостоятельное оборудование для наполнения тары сыпучими

продуктами.

Питатели применяются на предприятиях горной,

металлургической промышленности; на линиях по выпуску сухих строительных

смесей; для подачи сыпучих материалов в различных технологических процессах измельчения,

смешивания, транспортирования, обжига, фасовки.

Дозаторы – механические устройства цикличного действия,

производящие при каждом цикле выдачу из бункера определённой порции (дозы)

насыпного груза. Дозирование может производиться по объему или по массе.

Дозирование по объему осуществляется с

помощью мерного сосуда (рис. 8), плунжера или ячеечного барабана. Мерный сосуд поворачивается пневмоцилиндром,

при этом его цилиндрическая спинка закрывает отверстие бункера.

Рис. 8. Схема дозатора с дозированием по объему

Автоматическое дозирование по массе производится с помощью сосуда, установленного на весах, которые обусловливают автоматическое воздействие на бункерный затвор или питатель в момент, когда масса насыпного груза в сосуде достигает заданного значения. Автоматически производится также открывание и закрывание выпускного отверстия сосуда, а затем следующее открывание затвора бункера или включение питателя.

Применяются также способы автоматического отмеривания

определенной массы груза с помощью конвейерных весов, по показанию которых

производится выключение конвейера или питателя после пропуска ими этой массы

груза.

Некоторые типы дозаторов используются не

только как самостоятельные агрегаты, но и в комплексе с другими

дозирующими устройствами, обеспечивающими сложное многокомпонентное дозирование

и имеют широкие возможности по встраиванию в технологические линии.

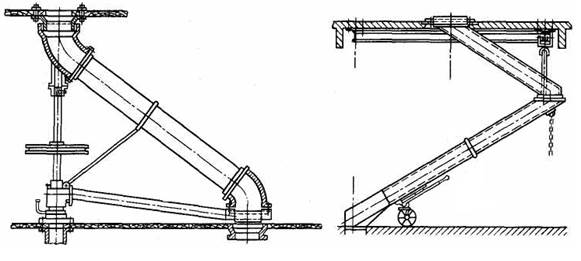

5. Метательные машины

Метательные машины представляют собой

устройства, с помощью которых насыпному грузу сообщается кинетическая энергия,

необходимая для направленного полета на некоторое заданное расстояние (20–30

м). Использование метательных машин особенно эффективно при подаче груза в

труднодоступные места.

Метательные машины применяют в

шахтах для закладки породой выработанных пространств (закладочные машины) и на

открытых работах для отсыпки отвалов; в металлургии – для загрузки шихты в

печи; на дорожно-строительных и земляных работах – при сооружении земляного

полотна дороги, насыпке дамб и пр. (грунтометатели);

на железнодорожном и водном транспорте – для заполнения трюмов судов (штивующие машины), на

складах угля и некоторых других грузов – для укладки их в штабеля; на

погрузочно-разгрузочных и сортировочных работах складов для зерна амбарного

типа (зернометатели) и пр.

По принципу действия различают метательные

машины, сообщающие струе груза скорость вылета трением о рабочий орган;

захватом-толканием и двумя этими способами одновременно.

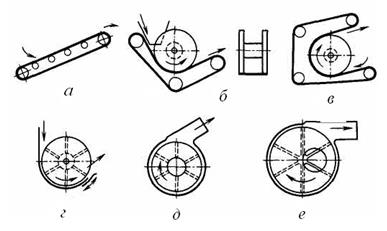

Классификация метательных машин (рис. 6) по типу рабочего элемента:

ленточные: с прямой лентой (наклонный конвейер с

лентой, движущейся с высокой скоростью); с изогнутой лентой (ленточно-барабанные),

в которых груз засыпается между барабаном и лентой; в зависимости от места

вылета груза подразделяются на машины с нижним и верхним вылетом;

лопастные: с расположением лопастного барабана на горизонтальном валу (струя груза подводится по периферии барабана

и имеет высокую скорость), изменение направления струи обеспечивается

выдвижением щитка; с расположением лопастного барабана на горизонтальной или

вертикальной оси (груз подводится через

центральное отверстие в кожухе с

небольшой скоростью), изменение направления струи обеспечивается поворотом корпуса кожуха;

дисковые: вместо неподвижного круглого днища имеют плоский или конусный

вращающийся диск с гладкой поверхностью или с

радиальными лопастями, захватывающими и

выбрасывающими груз радиально во все стороны.

Общим недостатком метательных машин является

быстрое изнашивание соприкасающихся с грузом частей (особенно с кусковым и абразивным). Для увеличения срока службы лент

число прокладок должно быть не более 2–3.

Рис. 9. Схемы метательных машин:

а – ленточная с прямой лентой; б, в – ленточно-барабанные;

г, д – лопастные (роторные); е – дисковая

Для облицовки лопастей и кожухов используют

износостойкие материалы. Ленточные метательные машины обеспечивают меньшее

разрушение груза и являются более предпочтительными, чем лопастные.

6. Автоматические конвейерные весы

Конвейерные весы предназначены для

непрерывного взвешивания сыпучих материалов, транспортируемых горизонтальными и

наклонными конвейерами, с целью технологического контроля, нормирования и учета

массы, а также для коммерческих расчетов.

Весы должны быть устойчивыми (возвращаться в

первоначальное положение после малого числа колебаний), иметь

возможно малую погрешность (не более 1%), надежными в работе при больших скоростях движения конвейерной

ленты и неравномерной загрузке, иметь взрывобезопасное и защищенное от влаги и

пыли исполнение, малые габариты, возможность установки на передвигающихся

конвейерах и др.

Конвейерные весы по принципу действия

разделяют на весы периодического взвешивания (суммирующие) и весы непрерывного

взвешивания (интегрирующие). Конвейерные весы (весовой конвейер) первой группы

взвешивают отрезок конвейерной ленты с материалом, который в данный момент

времени находится на специальной взвешивающей платформе, вмонтированной в

конвейерную раму.

Через промежуток времени, равный времени

прохождения конвейерной ленты на длину взвешивающей платформы, производится

новое взвешивание и его результаты специальными

счетчиками суммируются с предыдущими. Весовая платформа конвейерных весов

устанавливается на электрических датчиках веса, которые преобразуют вес груза,

находящегося на весовом участке в электрический сигнал, который передается на

счетное устройство, суммирующее показания через определенные интервалы времени

в зависимости от скорости движения конвейерной ленты на конвейерных весах.

Принцип действия интегрирующих конвейерных

весов (непрерывного действия) основан на непрерывном взвешивании массы груза в

зависимости от скорости движения конвейерной ленты, перемножении показателей и

интегрировании по времени; интегрирующие конвейерные весы имеют датчики веса и

скорости. Известно много конструкций суммирующих и

интегрирующих конвейерных весов с механическими рычажными устройствами и

механическими сумматорами и интеграторами, однако такие конвейерные весы уходят

в историю; все они характеризуются большой длиной взвешивающей платформы,

зависящей от скорости конвейерной ленты, большими погрешностями взвешивания при

переменных нагрузках, сравнительно большой металлоемкостью и громоздкостью

конструкции, сложностью и большой стоимостью монтажа.

Кроме того, начинают находить применение снабженные радиоактивными и ультразвуковыми элементами устройства, контролирующие количество перемещаемого на конвейере насыпного груза по объему.

В последнее время широкое распространение находят более

простые и компактные электронные весы, производящие операции по мгновенному

взвешиванию груза на ленте и интегрированию показаний массы по времени. При

измерении распределенной нагрузки на ленте весовая роликоопора

воспринимает давление на нее груза и передает опорным элементам, напряжение и

упругая деформация которых фиксируется датчиком, производящим соответственные

изменения в электрической системе. По их величине устанавливается масса груза

на длине 1 м в момент измерения.

С помощью конвейерных весов разных типов можно не только

определять производительность конвейера в точке установки весов и количество

перемещенного груза за тот или иной промежуток времени, но и по показаниям весов

регулировать производительность конвейера, для чего служит специальная

автоматическая аппаратура, воздействующая, например, на питатель.

Вопросы для самопроверки

- Перечислите вспомогательные устройства машин непрерывного транспорта.

- Назовите типы и опишите конструкции гравитационных вспомогательных устройств.

- Назовите типы и опишите конструкции питателей, применяющихся в машинах непрерывного транспорта.

- Принцип транспортирования груза на гравитационном устройстве.

- Материалы, используемые для увеличения срока службы желобов и труб.

- Общее устройство и назначение ступенчатых и спиральных спусков.

- Устройство, назначение и классификация бункеров.

- Как происходят процессы истечения и сводообразования в бункерах?

- Устройство и классификация бункерных затворов.

- Назначение, классификация и конструктивные типы питателей.

- Для каких видов грузов предназначены питатели (ленточный, пластинчатый, скребковый, винтовой)?

- Устройство и принцип действия дозаторов.

- Общее устройство и назначение метательных машин.

- Назначение и принцип действия автоматических конвейерных весов.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов