Главная

Раздел 31.

Гидравлический и пневматический транспорт

Содержание

1. Назначение и общее устройство установок

гидравлического транспорта

2. Схемы и элементы установок гидравлического

транспорта

3. Назначение и общее устройство установок

пневматического транспорта

4. Способы пневмотранспортирования

5. Принцип действия пневмотранспортных

установок

6. Классификация и особенности

конструкций пневмотранспортных установок

7. Основы теории пневмотранспортирования

нагнетательными пневмотранспортными установками

8. Примеры применения пневмотранспортных

установок

9. Примеры специализированных

транспортных средств с применением пневмотранспортных установок

10. Элементы пневмотранспортных

установок

11. Расчет гидро-

и пневмотранспортных установок

11.1. Расчет установок напорного гидротранспорта

11.2. Расчет установок самотечного

гидротранспорта

11.3. Расчет установок

пневмотранспорта

1. Назначение и общее устройство установок гидравлического транспорта

Установки гидравлического транспорта (рис. 1) служат для перемещения насыпного груза по трубам и желобам в струе жидкости (воды). Смесь груза с водой называется гидросмесь или пульпа. Консистенцию пульпы определяет соотношение количества составляющих ее твердого и жидкого компонентов. Принцип действия гидравлических транспортных установок заключается в передаче энергии движущейся воды частицам насыпного груза и перемещении их с большой скоростью.

Гидротранспортные установки разделяют на напорные и безнапорные. По желобам (каналам) пульпа перемещается самотеком в сторону движения. По трубопроводам пульпа перемещается самотеком или под напором с помощью насоса: в горизонтальном направлении, вниз или вверх.

Гидротранспорт применяется в котельных ТЭС (для уборки золы, шлака); на металлургических заводах (для уборки шлаков); в горной промышленности (подъем на поверхность угля, руды и подача в шахты закладочного материала); на обогатительных фабриках; в химической промышленности; в строительстве (перемещение размытого струей воды грунта).

К

преимуществам гидравлического транспорта относятся высокая производительность

и большая длина транспортирования без перегрузок по сложной трассе с подъемами

под любым углом и по вертикали; отсутствие механического оборудования на

трассе трубопровода (за исключением сосредоточенных в отдельных пунктах машинных

отделений) и, следовательно, несложное техническое обслуживание; возможность

совмещения транспортирования с некоторыми технологическими процессами («мокрым»

обогащением полезных ископаемых, гашением и гранулированием шлаков, сортированием

по крупности и т. п.); возможность полной автоматизации и, следовательно,

невысокая трудоемкость, и пр. Все это определяет во многих случаях более высокие

экономические показатели гидротранспорта по сравнению с механическим транспортом

– конвейерным, автомобильным, рельсовым.

Недостатками

гидравлического транспорта, сужающими область его применения, являются

ограничения по роду и характеристикам перемещаемых грузов, в частности по их

крупности, что вызывает нередко необходимость предварительного дробления

груза; повышенный износ трубопровода и входящих в соприкосновение с гидросмесью механических частей при перемещении абразивных

грузов; увеличенный расход энергии; потребность в больших количествах воды;

опасность замерзания в зимних условиях; повышение влажности в закрытых

помещениях и пр.

2. Схемы и элементы установок гидравлического

транспорта

Напорные

гидротранспортные установки наиболее удобно классифицировать по способу ввода

перемещаемого груза в трубопровод, который определяет и применяемое

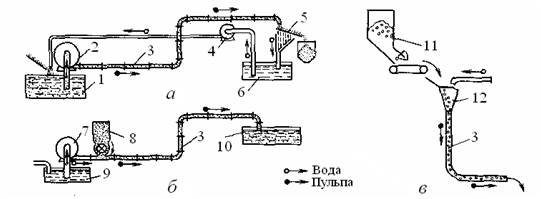

механическое оборудование. Основные схемы установок показаны на рис. 1, а и б. В схеме, изображенной на рис. 1,

а, пульпонасос

из резервуара забирает пульпу и нагнетает ее в трубопровод. В схеме, показанной

на рис. 1, б, водяной насос забирает

воду из резервуара и нагнетает ее в трубопровод, а перемещаемый груз вводится в

трубопровод специальным устройством, в данном случае представляющим собой

камеру с герметичным вращающимся барабанным питателем. Преимуществом первой

схемы является отсутствие довольно сложного питающего устройства, а второй –

упрощение основного механического агрегата – водяного насоса, работающего на

чистой воде, и, главное, уменьшение его износа и повреждений твердыми частицами

груза.

В

конечном пункте установки пульпа может выбрасываться из трубопровода

непосредственно в приемный резервуар (как показано на рис. 1, б) или приниматься на водоотделяющий грохот. При необходимости осветленная вода

из приемного резервуара отдельным насосом перекачивается в резервуар для

пульпы и снова поступает в трубопровод, совершая замкнутый цикл.

В

отдельных случаях, если напор может быть создан разностью уровней (например,

при спуске в шахту по трубопроводу закладочного материала и последующем транспортировании

его под землей до выработанного пространства), насыпной груз и вода подаются в

приемную смесительную воронку (рис. 1, в).

Рис. 1. Схемы

гидротранспортных установок: а – с пульпонасосом; б – с водяным насосом и

питателем; в – самотечная; 1 – водопровод; 2 – пульпонасос;

3 – пульпопровод;

4 – насос для осветленной воды;5 – водоотделительный

грохот; 6 – резервуар для пульпы; 7 – водяной насос; 8 – бункер для породы с

питателем;

9 – резервуар

для воды; 10 – резервуар для пульпы; 11 – бункер для

породы; 12 – смесительная воронка

Существуют гидротранспортные установки для шлако- и золоудаления из котельной. Водяной насос нагнетает

воду под высоким давлением в водовод, имеющий ответвления к шлаковым и

зольным сборникам, из которых шлаки и зола смываются с помощью эжекторов (рис.

2) и по сборному пульпопроводу перемещаются в отвал либо передаются в

резервуары, а затем грейфером грузятся в вагоны.

Рис. 2. Эжекторное

устройство

Эжекторное устройство (струйный аппарат) установки работает следующим

образом: струя воды под давлением с большой скоростью выходит из конического

сопла и, образуя вокруг себя разреженное пространство, засасывает шлак и золу

из воронок. Смешение воды и груза и образование пульпы происходит в сменном

патрубке, примыкающем к конической трубе, – диффузоре, в котором кинетическая

энергия струи снова превращается в потенциальную энергию давления, служащую

для дальнейшего транспортирования пульпы по пульпопроводу.

Существуют установки для спуска в шахту и

транспортирования к забоям материала (шлак, дробленая порода и пр.),

служащего для закладки выработанного пространства, Установка работает по

принципу использования естественного напора, образующегося в расположенном в

вертикальном стволе трубопроводе. Она включает ленточный конвейер, подающий

закладочную породу; неподвижный грохот для породы, на который сверху подается

вода из трубопровода; валковую дробилку, дробящую крупные, не прошедшие

сквозь грохот куски породы; установленную под грохотом приемную смесительную

воронку и расположенный внутри водяной камеры трубопровод. В нижней части трубопровод

имеет продольные прорезы, через которые выходит воздух и дополнительно

поступает из камеры вода, регулирующая уровень пульпы в трубопроводе. На

трубопроводах установлены измерительные приборы, регистрирующие расход воды и

пульпы и измеряющие давление в пульпопроводе.

2.1. Питатели (загрузочные устройства)

Загрузочные устройства, служащие для ввода насыпного груза в находящийся под

высоким давлением трубопровод, не должны при работе пропускать воду из трубопровода.

Это достигается одним из двух основных способов загрузки

трубопровода: 1) питатель, работающий под открытым бункером или воронкой,

преодолевая давление воды, механически вводит груз в полость трубопровода

высокого давления; 2) насыпной груз перепускается («шлюзуется») через одну или

две последовательно расположенные камеры с попеременно открывающимися и

закрывающимися отверстиями в верхней и нижней части. Питатели, работающие

по второму способу, называются камерными.

Бескамерные

питатели характеризуются непрерывностью действия, а камерные – цикличностью,

причем цикл их работы складывается из времени наполнения камеры, ее

опорожнения и маневрирования поочередно закрывающимися и открывающимися

затворами. Для достижения непрерывного или почти непрерывного действия камерные

питатели устраивают обычно из двух рядом стоящих секций, и управление затворами

осуществляется на них таким образом, что в период, когда выпускная камера одной

секции заполняется грузом, вторая разгружается в трубопровод.

Бескамерный

винтовой питатель непрерывного действия (рис. 3) состоит из трех узлов:

привода 3 (двигатель, турбомуфта и редуктор), винта 2 в цилиндрическом

кожухе, входящего с одной стороны в приемную воронку, и трубопровода 1, примыкающего

к свободному от винта цилиндрическому патрубку и образующего в этом месте

смесительную камеру. Трубопровод снабжен задвижками, которые могут перекрывать

его или перепускать воду для промывки в обход смесительной камеры.

Насыпной

груз, в данном случае уголь, подается ленточным конвейером в воронку и из нее

перемещается винтом к цилиндрическому патрубку и далее – к смесительной

камере, в которой образуется гидросмесь, перемещаемая по рабочему трубопроводу. Создающееся в цилиндрическом

патрубке уплотнение угля (для чего винтовой питатель выполняют иногда с уменьшающимся

к выходному отверстию шагом винта) препятствует проникновению воды через винт

в воронку. Однако надежная герметизация достигается только при условии, что

скорость подачи угля в патрубок превышает скорость фильтрации воды через толщу

находящегося в нем уплотненного угля. Поэтому винтовые питатели не применяют

при транспортировании грузов, состоящих из твердых, несминающихся

кусочков, так как вода под давлением быстро проникает через промежутки между

кусками. Нецелесообразно использовать питатели этого типа и при перемещении

абразивных грузов, вызывающих повышенный износ винта, кожуха и патрубка.

Рис. 3. Бескамерный винтовой питатель непрерывного

действия: 1 – трубопровод; 2 – винт; 3 – привод

Расход

энергии и износ в винтовых питателях высок. Если считать полезной работу ввода

в трубопровод груза и вытеснения воды под давлением (пропорциональную

произведению объема груза в единицу времени на давление воды в трубопроводе),

то кпд винтового питателя, подсчитанный по установленной

мощности двигателя, не превышает 20…30 %.

Преимуществом

винтового питателя являются непрерывность его действия и относительно небольшие

размеры. Однако из-за трудности достижения герметичности и высокой производительности

на стационарных установках более широкое применение находят камерные питатели,

производящие «шлюзование» насыпного груза из внешнего пространства в

трубопровод высокого давления.

В

последнее время в установках для транспортирования рядовых и кусковатых грузов под высоким напором все более широкое

применение находят камерные трубчатые питатели, характеризующиеся относительной

простотой конструкции, автоматичностью действия и приспособленностью для работы

с кусковатыми грузами. Трубчатый питатель состоит из

двух камер-труб с соответственной арматурой. Концы труб соединяются с одной

стороны с подающим пульпу трубопроводом и подающим воду трубопроводом, а с

другой – с транспортным магистральным трубопроводом. Ввод в камеры-трубы

пульпы и вымывание ее водой в магистральный трубопровод регулируются четырьмя

автоматически управляемыми обратными клапанами, а подвод и слив воды производятся

по программе при помощи задвижек, управляемых с пульта. Таким образом,

процессы попеременного заполнения одной камеры пульпой и подачи пульпы в магистральный

трубопровод из другой камеры происходят одновременно и почти непрерывно.

2.2. Пульпонасосы

и водяные насосы

Пульпонасосы, применяемые в установках,

как правило, центробежные и в редких случаях при перемещении неабразивных

грузов из мелких фракций – поршневые. Недостатками поршневых пульпонасосов являются повышенный износ, большие

габаритные размеры, а также пульсирующее действие, в результате которого из

пульпы в трубопроводе могут выпадать частицы твердых фракций. К их преимуществу

относится возможность создания высоких давлений.

По

конструкции и принципу действия центробежные насосы для пульпы мало отличаются

от насосов для воды. В зависимости от числа рабочих колес в

одном кожухе различают одно-, двух– или многоступенчатые насосы 9достаточно

редкое применение). Для пульпы обычно применяют одноступенчатые насосы,

в редких случаях для получения более высокого давления – двухступенчатые.

Однако двухступенчатые насосы имеют недостатки – сложность конструкции и большой

износ, а при перемещении таких грузов, как уголь, – сильное его измельчение.

Специфическими требованиями, предъявляемыми к пульпонасосам,

являются обеспечение транспортирования достаточно крупных кусков (практически

до 100 мм), возможно большая износостойкость частей и удобство ремонта и замены наиболее быстро изнашивающихся элементов, особенно

уплотнений, а также несильное измельчение частиц груза от ударов при входе пульпы

на колесо и при дальнейшем движении внутри насоса. Для повышения срока службы

колеса и других подверженных изнашиванию деталей применяют специальные стали и

высокохромистый чугун, производят наплавление слоя металла высокой твердости

или армирование навулканизированной резиной.

Наибольший

расход и давление имеют грунтовые насосы: до 4000

м3/ч и 0,66 МПа, а по специальному заказу – до 7000 м3/ч

и 0,71 МПа.

Для увеличения напора одноступенчатые насосы иногда

монтируют по два в одной установке и соединяют между собой последовательно. На

длинных трубопроводах или при большой высоте подъема трубопровод делят на

участки с промежуточными перекачными насосами. Это

осуществляют одним из двух способов: либо трубопровод предыдущего участка

соединяют непосредственно с всасывающим патрубком последующего участка, либо

в местах сопряжения участков устанавливают промежуточные резервуары (зумпфы),

из которых насосом засасывается пульпа. Первый способ связан с меньшими гидравлическими

потерями, но требует более согласованной работы всех находящихся на

значительном расстоянии друг от друга насосов.

Основные требования, предъявляемые к пульпонасосам: транспортирование крупных (до

3. Назначение и общее устройство установок пневматического транспорта

Установки

пневматического транспорта служат для перемещения грузов по трубам или желобам

при помощи сжатого или разреженного воздуха.

Пневматические

транспортные устройства предназначены для перемещения насыпных и единичных

грузов. Пневмотранспортные установки для насыпных грузов могут перемещать

пылевидные, порошкообразные, зернистые и кусковые материалы, а установки для

единичных грузов предназначены для транспортирования по трубам почтовых

отправлений (пневматическая почта), различной производственной документации

(накладные, бланки анализов и т. п.) и мелких грузов (например, пробы для

анализа), упакованных в патроны. Движение воздуха в трубопроводе создается

нагнетательными или вакуумными насосами.

Пневмотранспортные установки для насыпных грузов по принципу действия делят: на транспортирующие груз в потоке воздуха во взвешенном состоянии; транспортирующие груз методом аэрации, т. е. насыщения воздухом сыпучего тела, приобретающего при этом свойства жидкости и текущего по наклонному желобу под действием силы тяжести; транспортирующие груз по методу флюидизации, когда насыщенный воздухом сыпучий материал приобретает высокую подвижность, обеспечивающую возможность перемещения его по трубам под действием давления воздуха.

В качестве

воздуходувного оборудования в нагнетательных системах используют компрессоры,

воздуходувки и вентиляторы, в вакуумных (всасывающих) – вакуум-насосы и

вентиляторы.

Пневматические

транспортирующие установки (ПТУ) широко применяются на заводах строительных

материалов для транспортирования порошковых и мелкозернистых, мелкодисперсных

грузов, в деревообрабатывающей промышленности. Установки пневматического

транспорта предназначены для перемещения цемента, мелко- и среднекускового

угля, измельченной породы, зерна, соли и других сухих порошкообразных и

мелкокусковых грузов.

Основными

параметрами пневмотранспортных установок являются: производительность – до 100

т/ч и длина транспортирования от

Широкое

применение пневматического транспортирования сыпучих материалов обусловлено

преимуществами перед другими видами транспортного оборудования.

Преимуществами

пневмотранспортных установок являются:

1)

возможность перемещать материал в горизонтальном, наклонном и вертикальном

направлениях;

2) удобство

монтажа в стесненных условиях, так как материал перемещается по трубопроводу

небольшого диаметра, который можно проложить с учетом местных условий,

например, в траншее, на столбах и т. п.;

3)

возможность совмещения некоторых технологических функций с транспортированием;

4) высокая

степень автоматизации процесса транспортирования и распределения материала по

бункерам и легкость управления этими процессами;

5) возможность

подачи материала одновременно из нескольких пунктов погрузки к нескольким

пунктам выгрузки;

6) широкие

диапазоны производительностей и расстояний транспортирования; в отдельных

случаях производительность пневматических транспортных установок достигает до

300 т/ч, а дальность транспортирования до

7) сравнительно

невысокие капитальные затраты на оборудование и сооружение установок;

8) хорошие санитарно-гигиенические условия труда обслуживающего персонала, защищенность окружающей среды;

9) отсутствие потерь груза;

10) высокая

надежность.

К недостаткам

ПТУ относятся:

1) высокий

расход энергии на транспортирование, превышающий в некоторых случаях (за

исключением аэрожелобов) расход энергии при механическом транспортировании в

несколько раз;

2) повышенный

износ отдельных частей установки (червяк винтового питателя, колени

трубопроводов и др.);

3)

необходимость тщательно очищать выходящий воздух во избежание загрязнения

окружающей среды;

4)

возможность измельчения (деградация) хрупких материалов;

5)

непригодность для транспортирования связных грунтов.

Эксплуатационные

преимущества пневматического транспорта настолько существенны, что, несмотря на

указанные недостатки, область применения его все больше расширяется.

4. Способы пневмотранспортирования

В установках

пневматического транспортирования в качестве энергоносителя используют воздух,

перемещающий по трубам (трубопроводу) грузы.

Транспортирование может осуществляться несколькими путями:

- под давлением или вакуумированием двухфазной среды – смеси воздуха и твердых частиц материала во взвешенном состоянии (аэросмесь);

- путем насыщения частиц материала воздухом (аэрированием), вследствие чего он приобретает повышенную текучесть и подвижность;

- перемещением

груза, помещенного в специальные капсулы (патроны) трубопроводов, под

действием на их торцевую поверхность воздушного потока.

Первым способом можно транспортировать сухие порошковые, сыпучие

материалы, мелкокусковые грузы размером до 60...80 мм. На предприятиях лесного

комплекса этот способ широко используют для перемещения измельченной древесины

(щепы), опилок, коры, мелких твердых отходов

деревообработки, различных химикалий, топлива и т. д.

Вторым

способом пользуются для транспортирования сыпучих материалов, обладающих

невысокой подвижностью, но поддающихся насыщению воздухом (цемент, сода,

кварцевый песок и др.), вследствие чего они приобретают способность легко

перемещаться.

Третьим

способом можно транспортировать практически любой насыпной, штучный или

пакетированный груз, размеры которого позволяют легко загружать капсулы и производить

их беспрепятственную разгрузку.

Процесс

перемещения материалов осуществляется под действием аэродинамических сил,

возникающих в воздушном потоке вследствие разности потенциалов (разности

давлений) в начале и конце трубопровода. Перепад давлений в зависимости от

системы установок создается различными машинами – воздуходувными вентиляторами,

компрессорами, вакуум-насосами.

Разность давлений в трубопроводе, называемая напором, может быть

создана путем нагнетания в трубопровод воздуха, который увлекает материал,

поступающий в загрузочное устройство, либо разрежением в трубопроводе, из

которого воздух удаляется воздушным насосом (вакуум-насосом) или вентилятором,

вследствие чего наружный воздух, входя через приемное устройство трубопровода,

увлекает (всасывает) за собой частицы перегружаемого материала в смеси с воздухом

и перемещает их в направлении воздушного потока.

Движение аэросмеси по трубопроводу возможно, если будет создан напор

(давление), достаточный для преодоления всех сопротивлений движению вдоль

трассы.

Зная функциональное назначение установки, производительность, которую она должна обеспечить, схему трассы, условия перемещения данного груза, нужно последовательно определить:

- потребную скорость движения аэросмеси;

- концентрацию смеси, т. е. степень насыщения

воздуха материалом;

- потребное количество воздуха для функционирования установки, исходя из допустимой концентрации и принятой скорости перемещения;

- сопротивления движению: места их возникновения и величины этих сопротивлений;

- расходуемую

мощность в системе.

На основании полученных данных ведется проектирование установки, выбор возбудителей воздушных потоков, подбор конструктивных элементов трасс, оборудования и определение мощности привода системы и выбор двигателя.

5. Принцип действия пневмотранспортных

установок

Принцип

действия наиболее распространенных пневмотранспортных систем основан на

способности воздушного потока захватывать и перемещать

различные сыпучие материалы. Транспортирование частиц сыпучего материала

происходит за счет энергии воздушного потока под влиянием аэродинамических сил,

возникающих в результате взаимодействия между частицами и воздушным потоком. В

настоящее время проводятся интенсивные работы по исследованию, разработке и

внедрению в различные отрасли промышленности новых типов транспортных

устройств, использующих в качестве энергоносителей воздушные потоки, в

частности, перемещения на воздушной подушке, а также комбинации пневматических

и механических способов перемещения грузов.

Способы транспортирования грузов с помощью воздушных потоков можно условно разделить на аэродинамические и аэромеханические. При аэродинамических способах транспортирования используют только воздушные потоки, а при аэромеханических – сочетание воздушных потоков и механического перемещения грузов. Наиболее распространены следующие способы аэродинамического транспортирования.

1. Транспортирование с использованием аэродинамической подъемной силы (рис. 4, а). При обтекании воздушным потоком на частицы транспортируемого материала действует аэродинамическая подъемная сила, которая при определенной скорости уравновешивает вес частиц, и они переходят во взвешенное состояние. Динамическое давление воздействует на частицу в направлении перемещения, и частица движется вместе с воздушным потоком. Конструкции пневмотранспортных установок, в которых используется этот способ транспортирования, отличаются простотой, однако они расходуют много энергии на транспортирование и требуют больших транспортирующих скоростей (значительно больших, чем необходимо для обеспечения подачи).

2. Транспортирование

с использованием воздушной подушки (рис. 4, б).

Воздух, подаваемый во вспомогательный воздуховод 1, проходит через отверстия в нижней части транспортного трубопровода,

создавая воздушную подушку через решетки 3

под штучным грузом 2 или массой

насыпного груза, поддерживая их во взвешенном состоянии. Динамическое давление

основного воздушного потока воздействует на транспортируемый груз и перемещает

его в направлении транспортирования. При использовании этого метода можно

транспортировать грузы большой массы.

Среди аэромеханических способов транспортирования грузов

наибольшее распространение получили следующие.

1. Транспортирование груза на воздушной подушке с

применением механической тяги (рис. 4, в,

г). Сжатый воздух, поступая из воздуховода 1 через отверстия решетки 3,

образует под грузом воздушную подушку, которая поддерживает его во взвешенном

состоянии. Вследствие малого трения груза о воздушную подушку он может перемещаться

при небольшом механическом усилии: вручную, за счет составляющей силы тяжести

груза в наклонном конвейере (рис. 4, в)

и с помощью тяговых органов, приводимых в действие приводами 4, аналогично механическим конвейерам

(рис. 4, г).

2. Транспортирование с применением пневматической тяги и механической

ходовой части. В качестве примера использования такого способа можно привести

контейнерную пневмотранспортную установку (рис. 4, д). Воздушный поток в трубе 1,

воздействуя на контейнер 2, создает

тягу, которая продвигает контейнер на ходовых роликах 5 в направлении транспортирования. При этом можно перемещать разнообразные

грузы с меньшим удельным расходом энергии. Недостаток – сложность конструкции

по сравнению с обычными пневмотранспортными системами.

Рис. 4. Схемы действия сил при различных способах транспортирования грузов с помощью воздушных потоков: а – с использованием аэродинамической подъемной силы;

б – с использованием воздушной подушки; в – за счет составляющей силы тяжести груза в наклонном конвейере;

г

– с помощью тяговых органов, приводимых в действие приводами; д – с применением пневматической тяги и

механической ходовой части;

1 – трубопровод; 2 – груз; 3 – решетка; 4 – привод; 5 – катки

Широкое

применение в промышленности нашел способ транспортирования грузов с помощью

аэродинамической подъемной силы как наиболее универсальный и наименее затратный

по капитальным вложениям, хотя и более дорогостоящий по удельной стоимости

продукции.

6. Классификация и особенности

конструкций пневмотранспортных установок

6.1.

Классификация пневмотранспортных установок

В зависимости от способа создания разности давления воздуха, необходимой для движения аэросмеси по трубопроводу, пневмотранспортные системы подразделяются на всасывающие, нагнетательные и комбинированные (всасывающе-нагнетательные).

Всасывающие

установки используются там, где требуется забирать насыпной груз из нескольких

пунктов и передавать его в один приемный пункт, например, при выгрузке зерна из

барж в приемный склад (несколько сопл засасывают зерно

сразу из многих отсеков трюма). Во всасывающих установках грузы перемещаются

под действием разреженного воздуха, груз поступает в трубопровод через всасывающее

сопло, а в конечном пункте шлюзуется из камеры с разреженным воздухом во

внешнее пространство. Машинная часть всасывающих установок (воздушный насос и

отделительное устройство) расположена с той стороны трубопровода, в которую

происходит транспортирование груза.

Нагнетательные

установки удобны в тех случаях, когда груз, получаемый из одного пункта,

необходимо распределить по нескольким приемным точкам. В нагнетательных

установках груз перемещается в струе сжатого воздуха. Груз поступает в

трубопровод с помощью питателей в находящийся под давлением трубопровод, при

этом «переносная» способность струи выше, чем во всасывающих установках из-за

перепада давления и большей скорости струи. Нагнетательные установки

применяются для трудно перемещаемых грузов, при транспортировании на большие

расстояния или на подъем. Машинная часть расположена с той стороны

трубопровода, от которой происходит транспортирование груза.

Комбинированная

пневмотранспортная система представляет собой сочетание всасывающей и

нагнетательной установок. Пневмоустановка

комбинированного типа забирает груз из нескольких загрузочных мест и подает одновременно

в несколько приемных пунктов. Грузы перемещаются под действием разреженного воздуха

и в струе сжатого воздуха. Машинная часть расположена в промежуточной точке

трубопровода. Пневмоустановки комбинированного типа наиболее удобны для разветвления

трубопроводов с обеих сторон.

Движущаяся по

трубопроводу с большой скоростью струя воздуха образует с мелкофракционным

грузом достаточно однородную аэросмесь,

заполняющую сечение трубопровода. Частицы груза перемещаются скачкообразно во

взвешенном состоянии и скольжением по нижней стенке трубы.

В зависимости

от необходимого для работы давления пневмотранспортные системы подразделяются

на низконапорные (с давлением Р![]() 5

кПа), средненапорные (Р

5

кПа), средненапорные (Р![]() 11,7

кПа) и высоконапорные (Р

> 11,7 кПа). По назначению нагнетательные пневмотранспортные системы

разделяются на транспортные, пневмоподъемники

и пневмопогрузчики.

11,7

кПа) и высоконапорные (Р

> 11,7 кПа). По назначению нагнетательные пневмотранспортные системы

разделяются на транспортные, пневмоподъемники

и пневмопогрузчики.

Классификация

пневмотранспортных установок представлена на рис. 5.

Рис.

5. Классификация пневмотранспортных установок.

6.2.

Всасывающие пневмотранспортные установки

В

трубопроводах всасывающих пневмотранспортных установок допустимая величина

разрежения, создаваемая воздуходувной машиной, обычно принимается не ниже 0,4,

так как дальнейшее разрежение ведет к значительному уменьшению плотности

воздуха. В результате этого несущая способность воздушного потока и надежность

работы пневмотранспортной установки становятся меньше.

Всасывающие

(вакуумные) пневмотранспортные установки применяются для выгрузки щепы, опилок,

дробленки и других видов сыпучих грузов из вагонов,

барж, щеповозов и перемещения их на короткие расстояния.

Примерная

схема всасывающей пневмотранспортной установки показана на рис. 6.

Максимальная

производительность существующих установок такого типа равна 100 т щепы в час.

Рис. 6. Схема всасывающей пневмотранспортной установки:

1 – сопло; 2 – трубопровод; 3 – циклон; 4 – фильтр; 5 – вакуум-насос

Во время работы груз вместе с воздухом через всасывающее сопло 1 поступает в транспортный трубопровод 2 и перемещается по нему в виде аэросмеси до циклона 3,

который во избежание подсоса атмосферного воздуха должен изготавливаться

герметичным. Воздух, содержащий мелкую пыль, по трубопроводу поступает в фильтр

4, где очищается и, пройдя

вакуум-насос 5, выбрасывается в

атмосферу. Груз из отделителя и фильтра выгружается через затворы, которые

пропускают груз и препятствуют проникновению воздуха из атмосферы.

Чтобы избежать попадания частиц перемещаемого груза в рабочее колесо

воздуходувной машины, необходимо принять площадь живого сечения выпускного

патрубка циклона таких размеров, которые обеспечивают движение воздушного

потока на этом участке со скоростью, численно равной или даже меньшей скорости

витания самых мелких частиц, поступающих в циклон по всасывающему трубопроводу.

Недостатком описанной выше установки является трудоемкое ручное

передвижение и управление всасывающим соплом. В результате этого не обеспечиваются

высокая производительность и быстрая выгрузка груза из транспортной единицы. В

то же время в целях сокращения простоев подвижного состава под разгрузкой

необходимо, чтобы производительность всасывающих пневмотранспортных установок была

достаточно высокой.

6.3. Нагнетательные пневмотранспортные

установки

В нагнетательной установке (рис. 7) сжатый воздух от компрессора 1, пройдя через масловлагоотделитель

и воздухосборник, через воздухопровод поступает в смесительную камеру, в

которую принудительно питателем подается груз. В камере груз интенсивно

перемешивается с воздухом и через транспортный трубопровод 2 поступает в отделители 3

на местах разгрузки.

Рис. 7. Схема нагнетательной пневмотранспортной установки:

1 –

компрессор; 2 – трубопровод; 3 – отделитель; 4 – переключатель

Для

переключения потока с одного отделителя на другой в транспортном трубопроводе

устанавливают переключатели 4.

Отработанный воздух, пройдя фильтр, выбрасывается в атмосферу. Отделители и

фильтры также снабжены затворами. Эта установка целесообразна в тех случаях,

когда груз, забираемый с одного пункта, необходимо распределить по нескольким

приемным точкам. Установки с компрессорами имеют давление 0,6 МПа. В

нагнетательных пневмотранспортных установках материал перемещается в потоке

сжатого воздуха, поэтому системы работают более надежно и применяются для

подачи всех видов сыпучих грузов на расстояния до

6.4.

Всасывающе-нагнетательные пневмотранспортные

установки

Всасывающе-нагнетательная ПТУ (рис. 8), состоит из двух частей:

всасывающей, забирающей груз и нагнетательной, транспортирующей его к месту

разгрузки.

Рис. 8. Схема всасывающе-нагнетательной пневмотранспортной установки:

1 – груз; 2 – трубопровод; 3, 7 – отделитель; 4 – фильтр; 5 – затвор; 6 – воздуходувная

машина

Засасываемый

соплом груз поступает по трубопроводу 2

в отделитель 3, который через затвор 5 соединен с питателем. Воздух из отделителя

3, прошедший через фильтр 4, подается всасывающе-нагнетательной

воздуходувной машиной 6 в смесительную

камеру питателя, смешивается с грузом и направляется к месту разгрузки в отделитель

7. Груз может забираться из нескольких

загрузочных мест и подаваться в ряд пунктов. Такие установки применяют при обеспыливании мельниц и других технологических аппаратов, а

также в качестве перегружающих устройств, когда необходимо совмещать две

операции – забор груза из штабеля и подачу его по вертикали.

7. Основы теории пневмотранспортирования

нагнетательными пневмотранспортными установками

Механизм

воздействия воздушного потока на транспортируемый материал в горизонтальном

трубопроводе следующий. На частицу, находящуюся на дне трубы в горизонтальном

трубопроводе, действуют силы (рис. 9): вес частицы G, подъемная сила Р,

лобовое давление Т

и сила трения F.

Возникновение

подъемной силы, поднимающей частицу со дна и поддерживающей ее в дальнейшем во взвешенном

состоянии, происходит следующим образом, при обтекании воздухом частицы на ее

задней (по ходу воздуха) поверхности образуются срывающиеся вихри, которые в

совокупности с силой лобового давления обеспечивают ее подъем, вращение и

перемещение вдоль оси трубы. Пока скорость воздуха невелика, подъемная сила

недостаточна, чтобы поднять частицу со дна трубы, а лобовое давление не может

преодолеть силу трения частицы о дно трубы – частица неподвижна.

Рис. 9.

Силы, действующие на частицу материала в горизонтальном трубопроводе

При

увеличении скорости воздуха наступает момент, когда подъемная сила еще не

оторвала частицу от дна трубы, а лобовое давление уже превысило силу трения, и

частица начинает перемещаться, скользя или перекатываясь по дну трубы. При

дальнейшем увеличении скорости воздуха подъемная сила возрастает и, преодолевая

вес частицы, приподнимает ее со дна трубы. При этом частица движется вдоль оси

трубы еще не стабильно, то и дело опускаясь на дно и

поднимаясь над ним снова. Это период неустойчивого движения, в котором скорость

материала много меньше скорости воздуха. Последующее увеличение скорости

воздуха приводит к еще большему увеличению подъемной силы. Частица уже оказывается

надежно взвешенной в воздушном потоке, совершает колебания по вертикали с малой

амплитудой, не касаясь дна. Осевая скорость материала (вдоль трубы)

увеличивается еще больше; начинается устойчивое движение частицы. При дальнейшем

увеличении скорости воздуха скорость частицы также возрастает.

В состав установки (рис. 10) входит воздуходувная

машина 1, загрузочное устройство 2, нагнетательный трубопровод 3, переключатель трубопроводов 4. Воздуходувная машина предназначена

для всасывания атмосферного воздуха, сжатия и нагнетания его в транспортный трубопровод.

Для подачи груза из пространства с атмосферным давлением в

трубопровод с избыточным давлением применяются специальные загрузочные

устройства – питатели 2 различных

конструкций. В трубопроводе сыпучий материал подхватывается сжатым воздухом и

транспортируется в виде аэросмеси на склад кучевого

хранения 5 или в бункер 6. Направление движения потока аэросмеси изменяется переключателями трубопроводов,

управляемыми вручную или дистанционно.

Рис. 10. Схема нагнетательной пневмотранспортной установки:

1 – воздуходувная машина; 2 – загрузочное устройство; 3 – нагнетательный трубопровод;

4 –

переключатель направления транспортирования; 5 – открытый штабель груза; 6

– бункер

В

нагнетательных пневмотранспортных установках материал перемещается в потоке

сжатого воздуха, поэтому системы работают более надежно и применяются для подачи

всех видов сыпучих грузов на расстояния до

Примерный

характер изменения скорости течения воздушного потока по длине трубопровода

показан на рис. 11.

Отличительной

особенностью нагнетательных пневмотранспортных установок среднего и высокого

давления с трубопроводами постоянного диаметра является постепенное увеличение

скорости течения воздушного потока по длине трубопровода. Это объясняется тем,

что при сжатии воздуха воздуходувной машиной его плотность в начале нагнетательного

трубопровода около загрузочного устройства значительно выше плотности атмосферного

воздуха. Поэтому, согласно закону о постоянстве весового расхода, скорость

течения воздушного потока на этом участке является минимальной. По мере удаления

от загрузочного устройства статическое давление в трубопроводе падает, а

плотность воздуха в результате его расширения соответственно уменьшается и, как

следствие, увеличивается скорость течения воздушного потока. На выходе из

трубопровода плотность вытекающего воздуха становится равной плотности

атмосферного воздуха, а скорость истечения достигает максимального абсолютного

значения.

Рис. 11. Характер изменения давления Р и скорости воздушного потока ν по длине l транспортного трубопровода:

а – при

постоянном диаметре трубопровода; б –

при ступенчатом трубопроводе

Увеличение

скорости течения воздушного потока по длине трассы приводит к резкому

увеличению потерь давления на трение в транспортном трубопроводе. Поэтому

решение задачи по обеспечению постоянной скорости течения воздушного потока по

длине транспортного трубопровода имеет большое практическое значение. Потери

давления, вызванные увеличением скорости течения потока, можно уменьшать

выравниванием абсолютного значения скоростей течения воздушного потока по всей

длине транспортного трубопровода путем постепенного или ступенчатого увеличения

его диаметра в направлении от воздуходувной машины к концу транспортного

трубопровода. Однако совершенной методики расчета и подбора таких транспортных

трубопроводов для нагнетательных установок в настоящее время нет. Опыт

эксплуатации нагнетательных установок с транспортными трубопроводами переменного

сечения очень мал. Поэтому задача для разработки экономичных пневмотранспортных

установок протяженностью более 500 м в настоящее время актуальна.

8. Примеры применения

пневмотранспортных установок

При размоле

доломита или барита в дробильных мельницах на стекольном заводе применяют

вакуумные ПТУ для деления материала на компоненты и подачи его в бункеры

хранения. Отбор продуктов помола от мельниц и транспортирование их в бункера

хранения производится однотипными системами пневмотранспорта, работающими с

замкнутой циркуляцией воздушного потока.

Часто на

различных пылящих производствах используются обеспыливающие машины, в основе

которых лежат пневмотранспортные установки.

Также широкое

распространение пневматические транспортирующие установки получили в цементной

промышленности.

На рис. 12

представлена схема нагнетательной пневматической транспортирующей установки для подачи цемента от мельниц в силосы.

Рис. 12. Схема пневматической транспортирующей установки на цементном заводе:

1 – компрессор; 2 – воздухосборник; 3 – влагоотделитель; 4 – воздухопровод; 5 – винтовой питатель;

6 – двухходовой затвор; 7 – рабочий трубопровод; 8 – автоматический двухходовой затвор; 9 – фильтр; 10 – вентилятор

Как видно из

схемы, разгружателем в ней служит силос. Для очистки

воздуха, выходящего из силосов в атмосферу, на каждом из них установлен фильтр.

9. Примеры специализированных

транспортных средств с применением пневмотранспортных

установок

Для бестарной перевозки

цемента с заводов потребителям, а также для доставки на стекольные заводы соды

применяют автомобильные цементовозы (содовозы) и железнодорожные

цистерны, разгрузку которых осуществляют пневматическим способом.

Автоцементовоз

(рис. 13) состоит из автотягача 1 и

цистерны-полуприцепа 4,

установленного с уклоном 6…8о в сторону выгрузки. Внутри цистерны

под углом 45…50о с двух сторон приварены откосы 5 образующие в ее нижней части желоб, в который помещается короб аэролотка 7, покрытого сверху пористой тканью. Сверху цистерны имеется

загрузочный люк 3, герметически

закрываемый крышкой. В нижней задней части цистерны устроен разгрузочный

патрубок 6 с краном, продувочной форсункой

и грибовидной головкой для подсоединения наконечника разгрузочного рукава

посредством быстроразъемного замка.

Рис. 13. Автоцементовоз: 1 – автотягач; 2 – ротационный компрессор;

3 – люк; 4

– цистерна-полуприцеп; 5 – откос; 6 – патрубок; 7 – короб аэролотка

Кран предназначен для

регулирования производительности и экстренного прекращения разгрузки. Пневмооборудование состоит из ротационного компрессора 2, приводимого во вращение от двигателя

тягача через коробку отбора мощности, масловлагоотделителя,

коллектора с предохранительным клапаном и манометром и системы воздухопроводов

с кранами. На воздуховоде, подающем воздух к продувочной форсунке, имеется

обратный клапан. Органы управления компрессором расположены в кабине водителя.

Вагон-цементовоз с пневморазгрузкой (рис. 14) оборудован двойным днищем с

четырьмя аэролотками, двумя рассекателями 27 и боковыми откосами 26 для лучшего стекания цемента на аэролотки. В средней части цистерны снизу имеется разгрузочный

патрубок с продувочной форсункой, к которому подсоединен гибкий транспортный

трубопровод с помощью быстроразъемного замка.

Загрузка цемента производится через патрубки 1, при этом воздух из цистерны выходит через горловину 4, на которую устанавливается крышка 3 с фильтром и указатель уровня

наполнения. Возможна загрузка и через центральный люк 2 с помощью пневматических загружателей. После загрузки все горловины герметически

закрывают крышками 5.

При выгрузке цемента

воздух под давлением до 0,2 МПа поступает от стационарного компрессора по

гибкому шлангу 19, присоединенному к

патрубку 20, в коллектор 14, откуда перемещается через краны 17 и 22

в аэролотки 25

и аэроплитки 23

и проходит через их пористые перегородки 24.

Рис. 14. Схема

вагона-цементовоза с пневматической выгрузкой:

1, 6, 9, 20 – патрубки; 2 – центральный люк; 3, 5, 8

– крышки; 4 – горловина;

7, 11, 19 – шланги; 10, 12,

15, 17, 21, 22 – краны; 13 – продувочная форсунка;

14 – коллектор; 16

– манометр; 18 – опускной клапан; 23 – аэроплитки;

24 – перегородки; 25 – аэролотки;

26 – боковой откос; 27 – рассекатель

Полученная

аэросмесь разгружается через патрубок 6 с крышкой 8, дроссельный кран 10 и

гибкий шланг 11. Между патрубком 8 и гибким шлангом 11 имеется продувочная форсунка 13

со шлангом 7, в котором установлены обратный клапан и кран 12. Работа системы контролируется манометром 16 с трехходовым краном с предохранительным клапаном 15 и опускным клапаном 18. Окончание выгрузки определяется по

манометру.

10. Элементы пневмотранспортных

установок

10.1.

Загрузочные устройства (питатели)

Загрузочные устройства (питатели) служат для подачи насыпных грузов в нагнетательный трубопровод. В настоящее время в нагнетательных пневмотранспортных установках для подачи щепы в трубопровод применяются эжекционные воронки, винтовые питатели, шлюзовые питатели барабанного типа. Выбор конструкции питателя зависит от типа, производительности пневмотранспортной установки и физико-механических свойств материала.

Эжекционные загрузочные воронки. На рис. 15 изображена эжекционная

загрузочная воронка, которая состоит из конфузора 1, смесительной камеры (горловины) 2, диффузора 3, загрузочной воронки 4.

Принцип работы эжекционной воронки заключается в преобразовании

статического давления сжатого воздуха в кинетическую энергию (динамическое

давление) воздушного потока путем уменьшения его живого сечения в конфузоре.

Рис. 15. Эжекционная загрузочная воронка: 1 – конфузор;

2 – смесительная камера; 3 – диффузор; 4 –

загрузочная воронка

Выходное сечение конфузора принимается таких размеров, чтобы выравнять динамическое давление в смесительной камере с

полным сопротивлением (давлением) транспортного трубопровода. При равенстве

этих давлений трубопровод можно открыть для подачи в него сыпучего материала

через загрузочную воронку. Если же сопротивление транспортного трубопровода

больше динамического давления потока, то происходит выброс воздуха и подаваемого

материала через загрузочную воронку. И наоборот, преобладание динамического

давления сопровождается подсосом воздуха через загрузочную воронку, что обеспечивает

лучшие условия для загрузки материала, но резко снижает кпд

устройства. Поэтому оптимальным условием является равенство динамического и

полного давления в живом сечении эжекционной воронки.

Для наладки равенства

давлений служат регулирующие подвижные пластины, при помощи которых можно

изменять живое сечение воздушного потока. В смесительной камере происходит

перемешивание измельченного материала с транспортирующим его воздухом. Диффузор

служит для преобразования избыточного динамического давления в статическое,

которое расходуется на преодоление сопротивления последующего транспортного

трубопровода. Угол сходимости конфузора и угол конусности

диффузора принимаются такими, чтобы обеспечить

минимальное сопротивление этих участков.

Недостатком этих загрузочных

устройств является низкий кпд, который колеблется в пределах

0,5…0,7. При больших сопротивлениях транспортного трубопровода размеры

смесительной камеры получаются настолько малы, что они

не обеспечивают устойчивого пропуска материала в трубопровод. Поэтому эжекционные воронки применяются только для загрузки низконапорных

пневмотранспортных установок с давлением не выше 500 кг/м2.

Винтовые питатели. В загрузочных устройствах этого типа транспортируемый

материал перемещается к нагнетательному трубопроводу при помощи винта, расположенного

в герметичном патрубке. Винтовой питатель (рис. 16) имеет загрузочную воронку 1, из которой насыпной материал винтом 2, вращающимся в корпусе 3, подается в смесительную камеру 4 с заслонкой 6, установленную над нагнетательным трубопроводом 5.

Привод питателя

производится через редуктор 7

электродвигателем 8. Все оборудование

смонтировано на общей раме 9.

Достоинством таких

питателей является равномерная подача материала в трубопровод и отсутствие

утечки сжатого воздуха через загрузочное устройство, что повышает общий кпд пневмотранспортной установки.

К недостаткам следует

отнести сравнительно большую энергоемкость, некоторое измельчение материала при

подаче и громоздкость конструкции.

Рис. 16. Винтовой питатель: 1 – загрузочная воронка; 2 – винт; 3 – корпус;

4 – смесительная камера; 5 – трубопровод; 6 – заслонка; 7 –

редуктор; 8 – электродвигатель; 9 – рама

Шлюзовые питатели барабанного типа. В

отечественной и зарубежной практике для ввода груза в нагнетательный трубопровод

пневмотранспортных установок наибольшее применение нашли шлюзовые питатели

барабанного типа различных конструкций. На рис. 17 показан общий вид шлюзового

барабанного питателя. Питатель состоит из загрузочной воронки 1, литого или сварного барабана 2 с ячейками 3, корпуса 4 и

уплотнительных сальников 5. На

лопастях ротора закреплены регулируемые ножи 6, изготовленные из высококачественной стали. Барабан питателя при

помощи шпонок 7 жестко посажен на вал

8, горизонтально расположенный в

подшипниках качения 9. Степень уплотнения

сальника 5 регулируется прижимным

кольцом и регулировочными винтами, расположенными в гнездах торцовых крышек

питателя.

Рис. 17. Шлюзовый питатель барабанного типа: 1 – загрузочная воронка; 2 – барабан;

3 – ячейка; 4 – корпус; 5 – уплотнительный сальник;

6 – нож; 7 – шпонка; 8 – вал; 9 – подшипник; 10 – выходное отверстие

Для выпуска сжатого

воздуха из порожних ячеек барабана в корпусе питателя перед загрузочной воронкой

устанавливается штуцер.

Стальной корпус питателя

имеет в верхней и нижней частях приемное и

разгрузочное 10 окна. На продольных

гранях этих окон под углом 3° к продольной оси питателя в специальных гнездах

установлены два регулируемых контрножа. Ножи питателя

предназначены для перерезания крупных кусков материала,

попадающих между лопастью ротора и продольной гранью загрузочного окна корпуса

питателя.

Разновидностью описанного

питателя является шлюзовый барабанный питатель с

продувом. Отличительная особенность этого питателя – бесторцовый ротор с

ячейками, расположенными в нагнетательном трубопроводе. В результате работы

пневмотранспортной системы происходит своеобразный продув ячеек ротора потоком

сжатого воздуха. Поэтому эти питатели лучше применять для подачи мелких и

волокнистых древесных частиц (опилки, дробленка,

стружка), плохо высыпающихся в нагнетательный трубопровод из обычного питателя.

Недостатком шлюзового

питателя с продувом является сложность обеспечения хорошей герметизации между

торцами лопастей барабана и крышками корпуса. Отсутствие уплотнителей на торцах

лопастей ведет к значительным утечкам сжатого воздуха.

10.2.

Приемные устройства (отделители)

В конце транспортного

трубопровода для разделения потока аэросмеси на

воздух и транспортируемый материал устанавливаются специальные устройства –

отделители (разгрузители). В качестве отделителей

используются центробежные циклоны различных конструкций. Кроме отделения транспортируемого

материала, циклон очищает воздух от мелких частиц груза и пыли. Принцип работы

циклона заключается в использовании центробежных и гравитационных сил твердых

частиц, двигающихся с большой скоростью по внутренней стенке цилиндра. Вылетая

из трубопровода, твердые частицы прижимаются центробежной силой к внутренней

стенке наружного цилиндра циклона и под действием силы тяжести скользят по

спирали к разгрузочному окну циклона. Воздух имеет меньшую кинетическую

энергию, поэтому он устремляется вверх и выходит в атмосферу через центральный

цилиндр, установленный внутри циклона.

Чтобы избежать пыления

циклона, скорость течения воздушного потока в его выходном центральном патрубке

должна быть ниже скоростей витания самых мелких транспортируемых по

трубопроводу частиц.

В зависимости от

механической крупности и фракционного состава перемещаемого материала

применяются различные циклоны для отделения и очистки воздуха. На рис. 18

показан общий вид циклона.

Рис. 18. Схема

циклона-отделителя

При выборе этих циклонов как отделителей

материала в пневмотранспортных системах на участках соединения нагнетательного

трубопровода с циклоном необходимо предусматривать увеличение толщины наружной

стенки циклона по сравнению с обычной ее толщиной на 4…6 мм. Это утолщение вызвано

сильным износом переходного участка циклона вследствие удара частиц и их

интенсивного трения о корпус циклона.

10.3.

Затворы

Для выпуска материала из

бункеров и регулирования потока материала применяют затворы, управляемые

дистанционно с помощью пневматических цилиндров или электрогидравлических

толкателей и вручную посредством рычагов либо лебедок.

Затворы должны

удовлетворять следующим требованиям: возможно меньшему усилию для открывания и

закрывания, четкости отсечки (быстрота открывания и закрывания), равномерности

потока материала и возможности регулирования скорости его высыпания.

На рис. 19 приведены схемы наиболее распространенных

затворов.

В лотковом затворе (рис. 19,

а) для выдачи материала достаточно

лотку придать наклонное положение. Скорость истечения материала можно регулировать

изменением угла наклона лотка.

Для крупнокусковых

материалов иногда применяют цепной затвор, (рис. 19, б), состоящий из ряда параллельных свободно висящих тяжелых цепей,

образующих штору, препятствующую высыпанию материала. При подъеме цепей

лебедкой материал начинает ссыпаться. Скорость высыпания регулируется высотой

подъема цепей.

Плоские затворы (рис. 19, в) перекрывают выпускное отверстие

стальной задвижкой, движущейся по направляющим. По расположению задвижки различают

вертикальные и горизонтальные затворы. Для облегчения перемещения задвижки вместо

пазов часто устанавливают опорные ролики.

Рис. 19. Типы затворов: а – лотковый; б – цепной;

в – плоский; г – гусеничный; д –

секторный; е – челюстной

Разновидность

горизонтального плоского затвора (рис. 19, г)

– гусеничный затвор. Рабочим органом такого затвора является замкнутая прорезиненная

или пластинчатая лента, закрепленная концами и огибающая концевые барабаны,

смонтированные на раме. Рабочая часть ленты поддерживается роликами. При

открывании выпускного отверстия с помощью реечной передачи верхняя часть ленты

смещается вправо, открывая отверстие бункера. Преимуществом гусеничных затворов

является отсутствие скольжения ленты по материалу, а

следовательно, меньшее сопротивление открыванию и закрыванию.

Значительное

распространение при работе с молотыми и мелкокусковыми материалами получили

секторные затворы (рис. 20.16, д). Цилиндрический

сектор затвора шарнирно закреплен на корпусе и снабжен рычагом с рукояткой для

управления. Направление струи материала в односекторном затворе зависит от

степени открытия секторного затвора, что является его недостатком.

Для получения струи,

выходящей всегда в центре затвора независимо от степени его раскрытия,

применяют двойные секторные так называемые челюстные затворы (рис. 19, е). Этот затвор состоит из двух секторов

(челюстей), шарнирно прикрепленных к корпусу. Челюсти задвижки соединены между

собой зубчатыми секторами, обеспечивающими симметричное их открывание.

10.4.

Фильтры

Широкое распространение

получили сухие рукавные (меточные) фильтры. Воздух, вдуваемый в силосы для

пневматического транспортирования или для разрыхления, необходимо удалять обеспыленным. Для этого на крышку каждого силоса устанавливают

по одному напорному фильтру. Круглые матерчатые фильтровальные рукава присоединены

к патрубкам, через которые поступает воздух. Диаметр рукава около

Возникающие при

пневматическом транспортировании неизбежные колебания давления вызывают

дрожание фильтровальных рукавов, благодаря чему пыль падает вниз и таким

образом рукава очищаются.

Наряду с напорными

фильтрами применяют всасывающие рукавные фильтры. Металлическая камера

всасывающего фильтра разделена перегородками на секции, соединенные с

трубопроводом. Внутри секций подвешивают рукава из хлопчатобумажной ткани.

Внизу рукава неподвижно прикреплены к решетке с отверстиями, вверху они надеты

на диски, подвешенные к раме. Таким образом, вверху рукава закрыты, а внизу –

открыты.

Воздух, подлежащий

очистке, вентилятором по трубопроводу засасывается в бункер, где осаждаются

наиболее крупные частицы пыли. Из бункера загрязненный воздух поступает в

матерчатые рукава. Пыль задерживается на внутренней поверхности рукавов, а

очищенный воздух, пройдя через ткань, поступает в верхнюю коробку и по трубопроводу

выбрасывается вентилятором в атмосферу.

10.5.

Воздуходувные устройства

Воздуходувные машины

осуществляют подачу воздуха в пневмотранспортную установку. Воздуходувные

машины выполняют центробежными или поршневыми в

зависимости от давления и условий работы.

Центробежные

машины разделяют на вентиляторы и турбомашины; поршневые машины представляют

собой с вращательным движением рабочего органа (ротационные) и с

возвратно-поступательным движением поршня. Действие центробежных машин основано

на центробежном принципе, при котором кинетическая энергия струи воздуха

превращается в потенциальную энергию давления.

В ротационном компрессоре (рис.

20, а) воздух через фильтр 4 и патрубок 3 поступает во всасывающую полость. По мере поворота ротора 2 объем ячейки, образованный подвижными

лопатками, увеличивается, и происходит всасывание. При дальнейшем повороте

ротора вследствие его эксцентричного расположения относительно оси корпуса объем

ячейки уменьшается, происходит сжатие, и воздух через нагнетательный патрубок 1 поступает в трубопровод.

Рис. 20. Воздуходувные машины: а – ротационная;

б – водокольцевая; в – центробежная: 1, 3, 10, 11

– патрубки; 2, 12 – ротор; 4 – фильтр;

5, 8, 13 – ячейки; 6 – серповидное пространство; 7 – жидкостное кольцо;

9 – корпус; 14 – колесо; 15 –

диффузор; 16 – кожух

Водокольцевой насос (рис. 20, б)

через патрубок 11 заполняют до

определенного уровня водой. При вращении эксцентрично установленного ротора с

радиальными лопастями вода под действием центробежной силы отбрасывается к

внутренней стенке корпуса 9. При этом

образуется жидкостное кольцо 7 и

серповидное пространство 6, являющееся

рабочей полостью, которой разделено лопастями на отдельные ячейки 8, 13. За время первой половины оборота

эти ячейки увеличиваются, и происходит засасывание воздуха. При второй половине

оборота объем ячеек уменьшается, воздух сжимается и через нагнетательное окно подается

в патрубок 10. Преимущества насоса –

простота конструкции, возможность работы при сильно запыленном воздухе,

самоохлаждение и самоочищение притоком свежей воды. кпд насоса до 0,4.

Центробежный насос (рис. 20,

в) состоит из заключенных в кожух 16 быстровращающихся рабочих колес 14 с лопастями, под воздействием которых

воздух отбрасывается в кольцевой диффузор 15,

при этом кинематическая энергия воздуха, полученная в рабочем колесе,

превращается в потенциальную энергию (давление). Насосы применяют при малом

разрежении и большом расходе воздуха, они обладают устойчивым режимом работы.

Многоступенчатые насосы называют турбокомпрессорами.

Воздухосборник (ресивер)

представляет собой сосуд с манометром. Его устанавливают после насоса для

выравнивания давления воздуха в трубопроводе.

10.6.

Средства контроля

Средства контроля

предназначены для сигнализации о заполнении емкости.

На рис. 21, а, показан указатель уровня типа УМК,

состоящий из корпуса 1 с

установленным в нем электродвигателем с червячным редуктором, опорной трубы 2 и вала с крыльчаткой 3. При неполной емкости крыльчатка свободно

вращается. Когда уровень груза достигнет крыльчатки, она застопорится вместе с

валом и червячным колесом, при этом червяк смещается в осевом направлении,

поворачивает рычаг и переключает ртутные контакты.

Рис. 21. Указатели уровня в емкостях: а – с вращающейся крыльчаткой; б – поплавковый; в – с гибким щупом;

1 – корпус; 2 – опорная труба; 3 – крыльчатка; 4 – крышка; 5 – цепь; 6 – скоба; 7 – датчик; 8 – щуп; 9 – гнездо датчика

Указатель уровня

поплавкового типа (рис. 21, б) имеет

датчик, представляющий сосуд грушевидной формы 7, шарнирно закрепленный на скобе 6, подвешенной с помощью цепей 5

к крышке 4 емкости. При заполнении

емкости грузом датчик отклоняется, замыкается ртутный контакт

и сигнал подается на пульт. В случае освобождения емкости датчик возвращается в

начальное положение, при этом замыкается другой контакт и подается

соответствующий сигнал.

Указатель уровня С-607 (рис.

21, в) состоит из закрепленного в

гнезде датчика 9 с гибким проволочным

щупом. Контакты, расположенные в датчике, при изгибе щупа замыкаются.

К средствам контроля

относятся также манометры и мановакуумметры.

11. Расчет гидро- и пневмотранспортных установок

Исходными данными для расчета являются:

- объемная или массовая производительность;

- характеристика груза;

- длина и

конфигурация трубопровода.

11.1. Расчет установок напорного гидротранспорта

Расчет гидротранспортных установок состоит в том, что по заданным

объемной или массовой производительности, характеристике груза (его плотности,

гранулометрическому составу и др.), длине и конфигурации трубопровода

определяют: необходимую для обеспечения транспортного процесса скорость

движения несущей среды (воды); потребное количество воды; диаметр трубопровода;

сопротивления движению смеси на различных участках трубопровода и потребный

напор или давление для их преодоления;

мощность двигателя насосного агрегата. При этом обычно для определения

характеристик потока, обеспечивающих устойчивый режим транспортирования грузов

в зависимости от их крупности, плотности, формы частиц, пользуются накопленными

опытными данными. Поэтому часть из приводимых в литературных источниках

расчетных формул и рекомендаций имеет эмпирический или полуэмпирический

характер. В связи с громоздкостью этих материалов ниже приведен только метод

приближенного расчета.

При

определении скорости, напора или давления несущей среды первостепенное

значение имеют крупность частиц и плотность перемещаемого груза. Для разных

групп характерны различные гидромеханические процессы при перемещении в потоке

несущей среды.

Группы

крупности насыпных грузов:

- кусковые (а

>

-

крупнозернистые (а = 6–40 мм);

-

мелкозернистые (а = 2–6 мм);

-

грубодисперсные (а = 0,15–2 мм);

-

тонкодисперсные (а <

Расчет для тонкодисперсных, грубодисперсных

и кусковых грузов имеет существенные отличия. Нередко

насыпные грузы представлены смесью из двух или нескольких групп крупности,

например, кусковой или крупнозернистой и грубо- или

тонкодисперсной. В этом случае наличие в потоке мелких частиц улучшает процесс

перемещения более крупных. В горизонтальном трубопроводе мелкие частицы

движутся обычно во взвешенном состоянии, средние и крупные совершают

скачкообразные движения частично во взвешенном состоянии и частично

соприкасаясь с нижней стенкой трубопровода, а наиболее крупные при гидротранспортировании иногда перемещаются только

скольжением по нижней части трубопровода.

Перемещение

по горизонтальному трубопроводу во взвешенном или частично взвешенном

состоянии происходит благодаря турбулентному движению потока с градиентом

скоростей (т. е. при изменении скоростей в поперечном сечении от минимальных

значений у стенок до максимальных ближе к оси). Силы,

поддерживающие частицы при турбулентном движении, являются функцией продольной

скорости потока и возрастают с ее увеличением. Поэтому скорость потока гидросмеси в трубах в общем случае должна быть не меньше

некоторого определенного значения, и тем выше, чем больше размеры и плотность

частиц груза.

Критерием

для установления скорости потока служит критическая скорость vкр, т. е. наименьшая

скорость, при которой груз не скапливается в трубопроводе. Кроме того, для

наклонных трубопроводов исходной величиной при назначении скорости может

служить для гидротранспорта скорость осаждения частиц или кусков в воде (так

называемая гидравлическая крупность). Гидравлическая крупность определяется

обычно временем, при котором равномерно движущаяся под действием силы тяжести частица

в сосуде с водой проходит определенный отрезок пути. Для обеспечения

нормального режима транспортирования скорость потока для максимального по

размеру куска должна быть

v![]() (1,1…1,2)vкр.

(1,1…1,2)vкр.

Вместе

с тем она не должна быть излишне большой во избежание непроизводительного

увеличения расхода энергии, повышенного износа трубопровода и измельчения

перемещаемого груза. Кроме того, нормальный режим транспортирования зависит от

относительного количества воды, определяющего концентрацию смеси, которую

обычно выбирают по имеющимся опытным данным.

Различают

объемную и массовую концентрации смеси. Первой обычно пользуются при расчетах

установок гидротранспорта, а второй – пневмотранспорта.

Под

объемной концентрацией гидросмеси понимают отношение

объемной производительности установки V, м3/ч,

к расходу гидросмеси Vг, м3/ч, за тот же

период времени:

![]()

где ![]() – плотность

транспортируемого груза, воды и гидросмеси

соответственно, т/м3, Vв – расход воды, м3/ч.

– плотность

транспортируемого груза, воды и гидросмеси

соответственно, т/м3, Vв – расход воды, м3/ч.

Установив,

согласно опытным данным, концентрацию смеси и диаметр трубопровода, определяют

скорость смеси vкр. Затем проверяют

выполнение условия v > vкр по расходу гидросмеси.

![]()

где Vг

– расход гидросмеси, м3/ч;

D – диаметр

трубы, м;

v – скорость

транспортирования, м/с.

Удельные

потери напора (м/м) при движении смеси

H’=k1H0(1+as),

где k1 = 1,1–1,5 – коэффициент, учитывающий степень перемешивания смеси;

a=(ρs-ρв)/ρв – соотношение плотностей частиц груза

и несущей среды.

Н0 – удельные потери напора при движении чистой

воды со скоростью, равной скорости гидросмеси, м/м;

![]()

где ξ – коэффициент

гидравлических сопротивлений.

Зная

характеристики потока смеси (скорость, концентрация) и диаметр трубопровода,

определяют сопротивление движению. Оно состоит из сопротивления подъему на

вертикальных или наклонных участках трубопровода и гидравлических потерь вдоль

всего трубопровода и на отдельных участках (повороты, разветвления и пр.).

Местные

(сосредоточенные) сопротивления приравнивают к линейным сопротивлениям на

эквивалентной длине трубопровода и учитывают местные сопротивления введением

коэффициента 1,05…1,1 при определении общего напора для гидротранспорта.

Если трубопровод имеет вертикальные участки высотой Lп, то потребный напор для него больше на величину статического напора при подъеме Нп. При движении смеси вниз он на столько же меньше, поэтому HП=±LП.

Дополнительные потери в трубопроводе составляют около 5%.

При расчете гидроустановок для транспортирования кусковых грузов критическая скорость

![]()

где С1 = 8,5–9,5 – эмпирический коэффициент;

f – обобщенный коэффициент трения груза о нижнюю стенку трубы.

Удельные потери напора при движении гидросмеси

H’=H0+fas,

Для предотвращения скопления груза в трубопроводе максимальный размер кусков груза должен быть не более 1/3 диаметра трубы, концентрация должна составлять s = 0,2– 0,25.

При расчете гидроустановок для транспортирования грубодисперсных грузов по полному расчетному напору Нр (м) и производительности V (м3/ч) выбирают насосный агрегат и рассчитывают необходимую мощность двигателя

![]()

где kз =1,1–1,2 – коэффициент запаса;

η = 0,7–0,9 – кпд насосного агрегата.

Нр = Нп + Нм ,

где Нп – статический напор при подъеме;

Нм – дополнительные местные потери.

11.2. Расчет установок самотечного гидротранспорта

При расчете самотечных установок гидротранспорта и трубопроводного транспорта определяют параметры потока, необходимый уклон и поперечные размеры желоба (трубы).

Основная формула для расчета (формула Шези)

![]()

где С – коэффициент Шези,

зависящий от шероховатости поверхности и гидравлического радиуса R

R=D/4,

где D – диаметр желоба.

Для открытого желоба прямоугольного сечения шириной В при глубине потока h гидравлический радиус

![]()

Значения минимальных уклонов i пульпопровода зависят от вида и кусковатости транспортируемых грузов и внутренних поверхностей каналов и находятся в пределах 0,015–0,0625.

При расчете по заданному объему перемещаемого груза V´ (м3/ч) и коэффициенту разрыхления kр > 1 определяют расчетный объем V =V´/kр; затем выбирают скорость гидросмеси v, геометрические размеры сечения желоба и его гидравлический радиус R.

В зависимости от относительной шероховатости пульпопровода определяют коэффициент С и необходимый уклон i желоба, который обычно зависит от рельефа местности. При большом уклоне рекомендуется использовать желоба с повышенной шероховатостью.

11.3. Расчет установок пневмотранспорта

Исходные данные:

- производительность Q (т/ч) или V (м3/ч);

- длина и конфигурация трубопровода;

- физико-механические свойства транспортируемого груза.

В системах

пневмотранспорта массовая концентрация аэросмеси в

зависимости от характеристики транспортируемого груза и конфигурации трассы

трубопровода достигает μ=

8–25, при транспортировании аэрированными потоками μ = 60–150.

Для

предупреждения завалов должна учитываться крупность частиц груза и выполняться

условие

D≥3a,

где а – размер типичных частиц

груза.

Внутренний диаметр трубопровода

определяется по формуле

![]()

где Q – секундный расход воздуха, м3/сек; ![]() –

удельный вес атмосферного воздуха; v – средняя скорость течения воздушного

потока, м/сек;

–

удельный вес атмосферного воздуха; v – средняя скорость течения воздушного

потока, м/сек; ![]() –

удельный вес воздуха в начале нагнетательного трубопровода, кг/м3.

–

удельный вес воздуха в начале нагнетательного трубопровода, кг/м3.

Тогда секундный расход воздуха

![]()

Зная

секундный расход воздуха, можно определить секундный

весовой расход транспортируемого материала по формуле

![]()

где Gм – секундный весовой расход материала, кг/сек; ![]() –

насыпная плотность материала, кг/м3.

–

насыпная плотность материала, кг/м3.

Определение потерь давления в

пневмотранспортной установке.

Общее

давление в пневмотранспортной установке складывается из суммарных потерь

давления в нагнетательном участке трубопровода.

Потери

давления воздуха на основном нагнетательном участке транспортной системы при

движении по нему аэросмеси складываются из потерь давления

на придание кинетической энергии аэросмеси, потерь

давления в загрузочных устройствах, в транспортном трубопроводе и потерь

давления на выходе из трубопровода:

Pну=Pmp+Ркэ+Рзу+Рв,

где Pтр – потери давления

на трение в транспортном трубопроводе; Pкэ

– потери давления на придание кинетической энергии аэросмеси;

Pзу – потери давления воздуха

в загрузочном патрубке, вызванные изменением геометрических размеров трубопровода;

Pв – потери давления на выходе из трубопровода.

По окончании

расчета пневмотранспортной установки определяют требуемое давление и расход

воздуха, развиваемые воздуходувной машиной.

Необходимое давление, кг/м2, определяют по формуле

Р=СРну,

где С – коэффициент

запаса, принимается равным 1,1.

Требуемый часовой расход воздуха с

учетом потерь через питатель, м3/с, находят

по формуле

Q’=3600mQ,

где m – коэффициент, учитывающий потери

сжатого воздуха через загрузочное устройство, m =

1,05.

Необходимая потребляемая мощность для

обеспечения требуемого давления и расхода при непосредственном соединении

машины с электродвигателем через муфту определяется по формуле

![]()

где z – коэффициент запаса, 1,2; ![]() –

кпд машины;

–

кпд машины; ![]() – кпд механического

привода.

– кпд механического

привода.

Вопросы для самопроверки

- Дайте определение гидравлическому транспорту.

- По каким признакам классифицируют установки гидравлического транспорта?

-

Назовите назначение и область применения гидротранспортных установок.

-

Опишите конструкции гидротранспортных установок различных типов.

-

Назовите типы загрузочных устройств гидротранспортных установок. Опишите их

действие.

-

Сформулируйте методику расчета гидротранспортных установок.

- Назначение, общее устройство и основные схемы установок гидравлического транспорта.

- Основное механическое оборудование установок гидравлического транспорта.

- Назначение, общее устройство и основные параметры установок пневматического транспорта.

- Изложите требования, предъявляемые к желобам для транспортирования грузов в жидкой среде.

- Опишите устройство труб и элементов трубопроводов в системах гидротранспорта.

- Опишите устройство задвижек, обратных клапанов, вантузов, гидроэлеваторов и центробежных поясов.

- Что такое эрлифт, его назначение, устройство и принцип действия?

- Назовите основные составляющие расчета самотечного безнапорного пульповода.

- Назовите основные составляющие расчета самотечного напорного пульповода.

-

Назовите назначение и область применения пневмотранспортных установок.

-

Расскажите о сущности и способах пневмотранспортирования.

- Классификация

и основные схемы установок пневматического транспорта.

-

Опишите конструкции пневмотранспортных установок различных типов.

- По каким основным признакам различают пневматические установки всасывающего, нагнетательного и всасывающе-нагнетательного действия?

- Опишите назначение и типы заборных устройств.

- Какие требования предъявляются к трубопроводам в установках пневмотранспорта?

- Какие типы разгрузочных устройств пылеуловителей и фильтров применяют в установках пневмотранспорта?

- Опишите типы и устройство воздуховодных машин.

- Как определить расход воздуха по заданной производительности пневмотранспортных установок?

- Как определяют внутренний диаметр трубопровода?

- Как определяют потери давления при перемещении аэросмеси?

- Как определяют необходимую мощность привода воздуходувной машины?

- Опишите назначение и устройство аэрожелобов.

-

Приведите примеры использования устройств пневмотранспорта в технологических

схемах и машинах.

-

Назовите типы загрузочных устройств пневмотранспортных установок. Опишите их

действие.

-

Назовите типы разгрузочных и других устройств, входящих в состав

пневмотранспортных установок.

-

Как определяются потери давления в пневмотранспортных установках?

- Основное механическое оборудование установок пневматического транспорта.

- Основные положения расчета гидро- и пневмотранспортных установок.

email: KarimovI@rambler.ru

Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

Теоретическая механика Сопротивление материалов

Прикладная механика Строительная механика Теория машин и механизмов