Главная

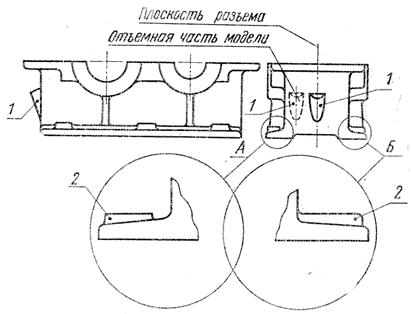

Раздел 18 (продолжение). Корпусные детали редукторов.

Содержание

Корпусные детали редукторов. Общие

сведения.

Проектирование литых корпусных деталей

редукторов

1. Общие

сведения о литых корпусах редукторов

1.1.

Назначение корпусов и разновидности форм их конструкций

1.3.

Выбор способа получения отливок корпусов

1.4.

Литейные базы. Базы механической обработки отливок

1.5. Рассеивание значений размеров отливки и

его влияние на конфигурацию литых деталей

1.6. Особенности нанесения размеров на

рабочих чертежах литых деталей

2. Общие рекомендации по конструированию

элементов литых деталей

2.1. Конструкционное обеспечение

технологичности получения отливок

2.2 Предупреждение появления литейных

дефектов

2.3. Конструкционное обеспечение

технологичности механической обработки отливок

3. Конструктивное оформление литых

корпусов основных типов редукторов

3.1. Цилиндрические редукторы,

выполненные по развернутой схеме

3.2. Цилиндрические соосные редукторы

3.3.

Конические и коническо - цилиндрические редукторы

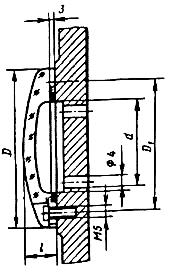

3.5. Оформление места соединения корпуса

редуктора с фланцем электродвигателя

4.

Рекомендации по оформлению рабочих чертежей литых корпусных деталей редуктора

5.Проектирование сварных корпусных

деталей редукторов

6.

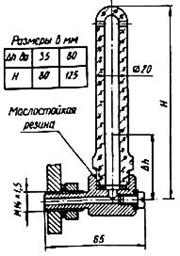

Уплотнения и устройства для уплотнения

7.

Смазочные материалы и устройства

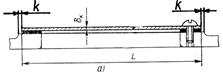

8.2.

Крепление рам к фундаменту

9. Список рекомендованной литературы

Корпусные детали редукторов.

Общие сведения.

Корпус (от

латинского corpus – тело, сущность, единое

целое) - деталь или группа сочленённых деталей, предназначенная для размещения и фиксации подвижных деталей

механизма или машины, для защиты их от воздействия неблагоприятных факторов

внешней среды, а также для крепления механизмов

в составе машин и агрегатов. Кроме того, корпусные детали весьма часто выполняют

роль ёмкости для хранения эксплуатационного

запаса смазочных материалов.

корпусные детали составляют значительную часть

(иногда до 80%) массы машин или механизмов. Разрушение корпусных деталей в

процессе работы наиболее часто ведет к необратимой аварии машины, то есть к потере

последней.

Под корпусными понимают детали, основное назначение

которых «нести» машины, рабочие органы и узлы различных приводов, заключать в

себя детали и сборочные единицы, обеспечивать герметичность и безопасность.

Принято выделять группу станин, группу фундаментных плит и группу корпусных

деталей.

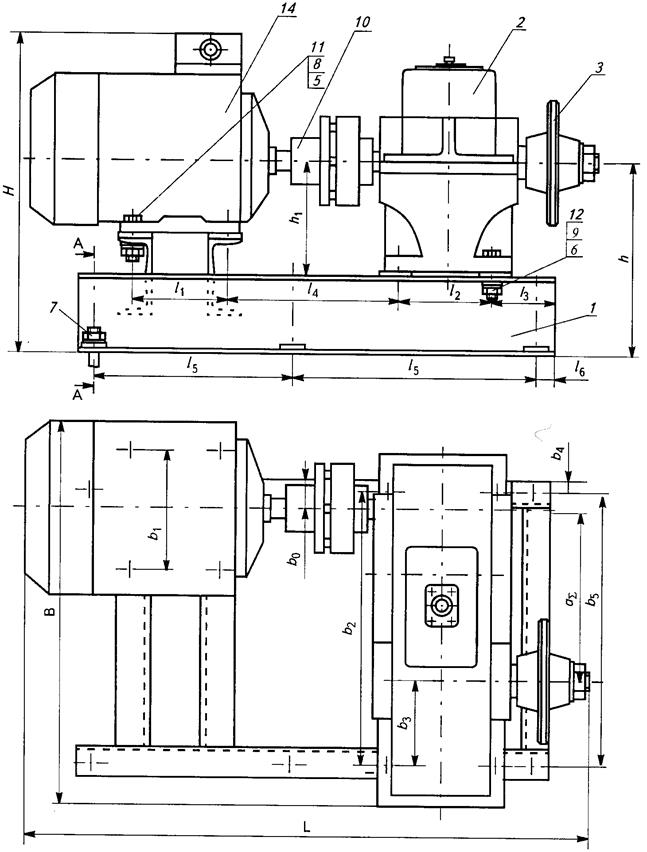

Станины (рамы) «несут» на себе основные узлы машины, обеспечивая их правильное

взаимное расположение, как в подвижном, так и неподвижном состоянии (рис.1, а -

е).

На плитах закрепляются машины и их

приводы (рис.1, ж). В отличие от станин они не имеют направляющих.

Корпусные детали - детали с нечетко выраженными свойствами станин и плит (кронштейны и

другие поддерживающие детали); подвижные корпусные детали (столы, ползуны,

направляющие); корпусы коробок, редукторов, подшипников; к этой же группе

относят кожухи и крышки (рис.1, з - м).

Корпусные детали – это детали, обеспечивающие взаимное

расположение деталей узла и воспринимающие основные силы, действующие в машине.

Такие детали имеют сложную форму. Корпусные детали включают в себя бобышки,

фланцы, ребра, стенки и т.д., которые в конечной конструкции объединены в одно

целое.

В подвижной технике корпусными деталями являются рамы

автомобилей, корпуса двигателей, коробок передач, раздаточных коробок, коробок

отбора мощности, ведущих мостов и некоторых других узлов.

Рис.1. Корпусные детали

Корпус редуктора является его базовой деталью,

габаритные размеры которой определяются видом передаточных механизмов,

составляющих редуктор; числом, размерами и относительным расположением деталей

этих механизмов во внутренней полости корпуса; принятой системой смазывания

зацеплений зубчатых колес редуктора и его подшипниковых узлов.

Корпуса редукторов имеют коробчатую конструкцию, как

правило, довольно сложной конфигурации (см. рис. 1.1 – 1.6).

Изготовляют корпусные детали литьем, сваркой или

комбинированным способом. На выбор последнего влияет ряд

факторов: нагруженность деталей, их количество,

весовые характеристики и др. При большом объеме однотипных изделий и

незначительной их нагруженности предпочтительнее

литье; для единичного и мелкосерийного производства при значительной нагруженности деталей и жестких требованиях по массе больше

подходит сварка. Весьма эффективен комбинированный способ, позволяющий

значительно упростить и удешевить изготовление корпусных деталей, особенно со

сложной конфигурацией. В общем случае назначение того или иного способа

производится после сравнительного технико-экономического расчета.

Основными критериями надежности корпусных деталей

являются прочность, жесткость, износостойкость и долговечность. В большинстве

случаев корпусные детали имеют сложную конфигурацию с множеством усиливающих

элементов (ребер, бобышек и т. п.). Это значительно усложняет расчеты на

прочность и жесткость. Детально они изучаются в специальных курсах. Расчеты

ведутся методами сопротивления материалов, теории упругости, в ответственных

случаях прочность и жесткость определяются экспериментально.

Классификация корпусных деталей.

1) По степени конструктивной сложности -

простые, не имеющие внутренних перегородок, рёбер и приливов;

сложные.

2) По сообщённости внутреннего пространства с

внешней средой -

закрытые, внутренняя

полость которых, как во время работы, так и в

неработающем состоянии, полностью изолирована от внешней среды;

полузакрытые, внутренняя

полость которых может сообщаться с внешней средой в

отдельные моменты (часть времени) работы машины (механизма) или в неработающем

состоянии;

открытые, внутренняя полость которых постоянно сообщена с внешней средой.

3) По пригодности для хранения эксплуатационного

запаса смазочных материалов -

сухие корпуса, не

предназначенные для хранения эксплуатационного запаса смазочных материалов;

маслонаполненные, ёмкость которых достаточна для хранения эксплуатационного

запаса смазочных материалов.

4) По основному материалу, из которого изготовлены детали корпуса -

металлические (чугун,

сталь литая, сталь сварная, лёгкие сплавы - алюминиево-кремниевые, алюминиево-магниевые);

неметаллические (пластики,

дерево, фанера).

Проектирование литых корпусных деталей редукторов

1. Общие сведения о литых корпусах редукторов

1.1. Назначение корпусов и разновидности форм их конструкций

Корпусные детали

редукторов являются их базовыми деталями и предназначены:

- для размещения и обеспечения необходимого взаимного

расположения деталей и узлов передаточных механизмов редуктора;

- восприятия нагрузок, действующих в

редукторе, и передачи их на подредукторную плиту или

раму;

- организации системы смазывания рабочих поверхностей

зубчатых колес и подшипников редуктора;

- защиты деталей и узлов передач редуктора от их

загрязнения инородными частицами окружающей среды;

- защиты смазочного материала, используемого в

редукторе, от его выброса (при эксплуатации редуктора) в окружающую среду;

- отвода в окружающую среду теплоты, образующейся при

работе редуктора.

Корпусные детали наиболее металлоемкие. На их долю

приходится до 80% всей массы изделия. Значительные размеры и сложная

конфигурация сильно усложняют процесс получения таких деталей.

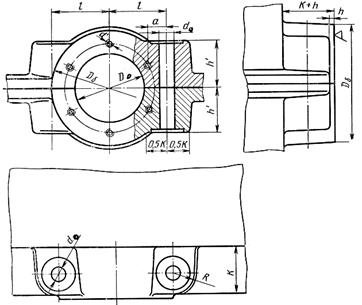

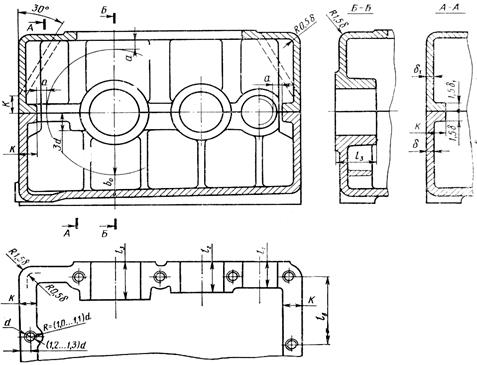

Форму редукторных корпусов (рис.1.1–1.6)

определяют в основном взаимное расположение деталей и узлов передаточных

механизмов редуктора, требования технологии их изготовления, эксплуатации и

дизайна. Учитываются также требования прочности и жесткости. Наибольшее распространение

получили корпуса, основу коробчатой конструкции которых образуют плоские и

цилиндрические поверхности, как более простые в изготовлении.

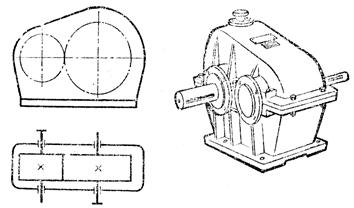

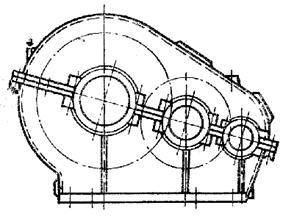

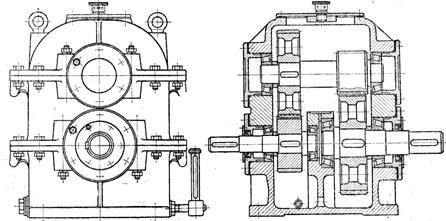

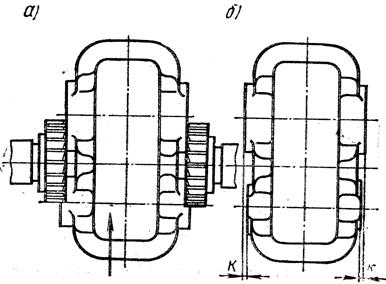

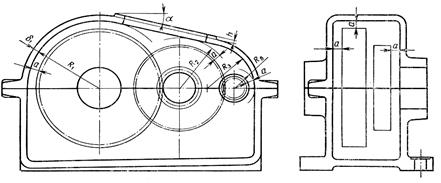

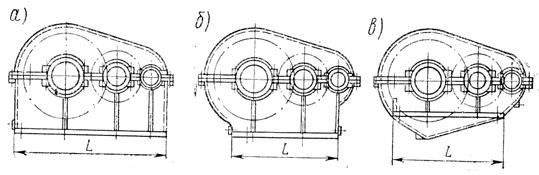

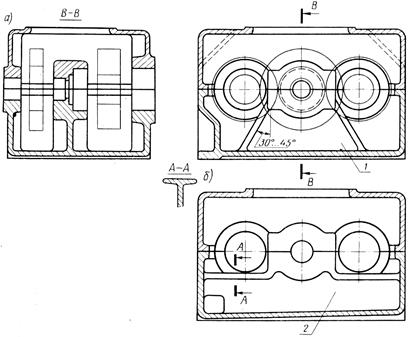

Рис. 1.1. Кинематические схемы и внешний вид некоторых

разновидностей одноступенчатых цилиндрических редукторов: а – горизонтальный;

б – вертикальный; в – с

корпусом, выполненным с учетом требований современных норм промышленной

эстетики

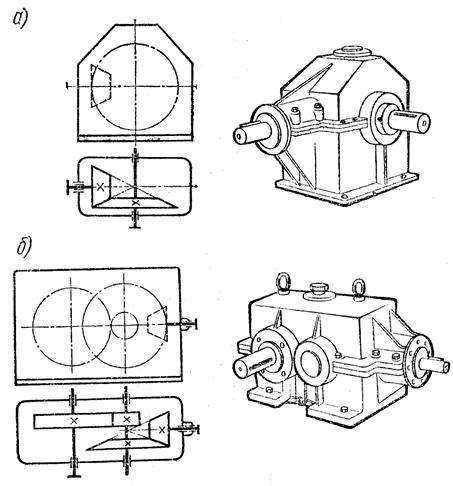

Рис. 1.2. Кинематические схемы и внешний

вид некоторых разновидностей цилиндрических двухступенчатых редукторов:

а –

выполненный по развернутой схеме; б – соосный однопоточный; в – с корпусом,

имеющим наклонный (к его основанию) разъем

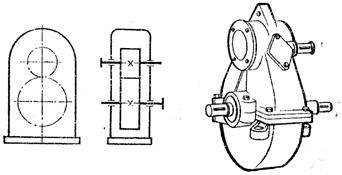

Рис. 1.3. Кинематические схемы и внешний

вид некоторых разновидностей горизонтальных конических редукторов:

а – одноступенчатый; б – коническо-цилиндрический двухступенчатый

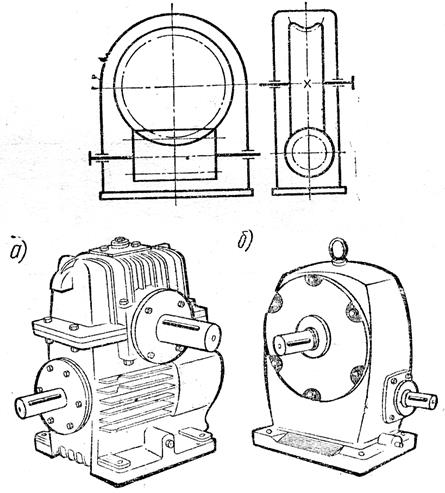

Рис. 1.4. Кинематическая схема и внешний

вид червячных редукторов с нижним расположением

червяка, имеющих:

а – разъемный корпус; б – неразъемный корпус

Рис. 1.5. Пример конструктивного

оформления разъемного корпуса червячного редуктора с верхним расположением

червяка, выполненного с учетом

требований современных норм промышленной эстетики

Корпусные детали редукторов, несмотря на разнообразие

их форм и размеров, имеют общие конструктивные

элементы (стенки, приливы, фланцы, ребра, бобышки), соединенные в единое целое.

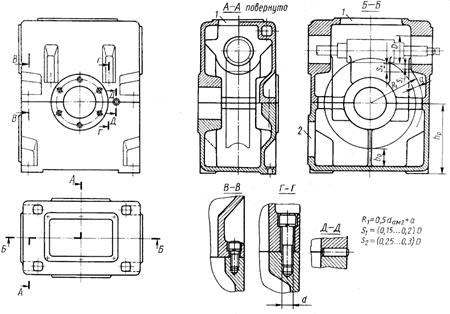

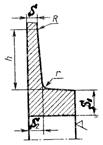

На рис.1.5.1 приведены основные элементы корпуса:

-

основание 1;

-

верхняя крышка 2;

- стенки 4;

- бобышки 5 для отверстий подшипников;

- фланцы 6 в для крепления крышки и корпуса;

- ниши или фланцы 7 для крепления корпуса к плите или раме;

- ребра жесткости 8;

- поверхности под крепежные детали, выравнивающие поверхность под гайки и головки болтов;

- смотровой люк 9;

- бобышка 10 с резьбовым отверстием для установки пробки 11 с уплотнительным кольцом 12 в отверстие для слива масла;

- бобышка 13 с резьбовым отверстием для установки маслоуказателя 14;

- резьбовые отверстия 15 для отжимных болтов 16;

- отверстия 17 для конических (цилиндрических) штифтов 18, используемых для фиксации крышки и корпуса;

- отверстия 19-21 для установки винтов (шпилек) 24-25, служащих для крепления крышки с корпусом и корпуса с рамкой (плитой);

- отверстия 22 для установки подшипников крышек подшипников;

- проушины 23 или рым-болты 26 для транспортировки основания и крышки и т.д.

Рис.1.5.1.

Конструктивные элементы корпуса редуктора

С увеличением размеров элементов корпуса увеличиваются

его материалоемкость, масса, трудоемкость изготовления и стоимость. При

конструировании рекомендуются внешние очертания отливки из прямолинейных

участков с плавными криволинейными переходами; следует стремиться к

максимальному уменьшению общих габаритов и особенно высоты, к устранению

чрезмерно выступающих частей, больших тонкостенных ребер, глубоких впадин,

больших плоских горизонтальных поверхностей при малой толщине. У отливок при

остывании должна быть возможность свободной усадки, чтобы избежать значительных

остаточных напряжений.

В связи с тем, что обычно корпуса редукторов – малонапряженные детали, размеры их элементов (толщину

стенок, приливов и пр.) определяет в основном не прочность, а жесткость,

необходимая для обеспечения работоспособности кинематических пар редуктора

(зубчатых зацеплений, подшипников и др.). Требуемую жесткость достигают

оптимизацией формы и размеров элементов корпуса, а также за счет рационального

размещения ребер жесткости.

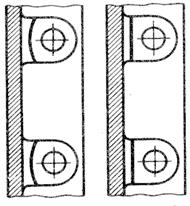

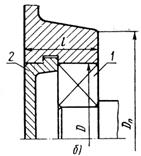

У большинства редукторов (для удобства

монтажа деталей и узлов его передач) корпус выполняют разъемным

в плоскости осей редукторных валов. В таком случае корпус, как правило, состоит

из двух корпусных деталей: нижней, называемой картером, и верхней,

называемой крышкой картера (рис.1.1–1.5.1). Основание

корпуса и крышку фиксируют относительно друг друга двумя коническими штифтами, устанавливаемыми без

зазора до расточки гнезд под подшипники. Основание и крышку корпуса соединяют

болтами d3 для обеспечения герметичности. Ориентировочно принимают расстояние

между осями болтов ~(10…15) d3. Для предотвращении протекания

масла плоскости разъема смазывают спиртовым лаком или жидким стеклом. Ставить прокладку между

основание и крышкой нельзя, так как при затяжке

болтов она деформируется, и посадка подшипников нарушается.

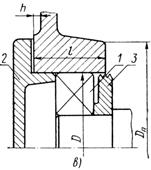

Иногда (для облегчения ввода в корпус узлов и деталей

редукторных передач) в корпусах редукторов, имеющих валы, которые

располагаются в вертикальной плоскости друг над другом, делают два разъема

(рис. 1.6). В этом случае корпус состоит уже из трех деталей: нижней – картера,

промежуточной – вставки корпусной и верхней – крышки редуктора.

Корпуса выполняют и цельными

(например, корпус коробок передач). При этом монтажное отверстие в корпусе

должно позволить свободную установку в него валов с насаженными на них

деталями.

Рис. 1.6. Пример корпуса редуктора с

двумя разъемами

Для удобства механической обработки плоскость разъема

чаще всего располагают параллельно плоскости основания корпуса. Косой разъем

(рис. 1.2, в) выполняют лишь для снижения габаритов и массы корпуса, а также

улучшения условий смазывания зубчатых зацеплений передач

редуктора в случае погружения колес всех его ступеней в масляную ванну

при большой разнице диаметров этих колес.

Наличие разъема снижает жесткость корпуса, повышает

стоимость его изготовления (стыкуемые в разъеме поверхности деталей корпуса

должны быть чисто и точно обработанными, необходимы отверстия под крепежные

детали), требует дополнительных расходов на детали крепления стыкуемых частей

корпуса (болты, гайки и др.). Одновременно разъем дает возможность каждый вал

редуктора со всеми расположенными на нем деталями (зубчатыми колесами,

подшипниками, дистанционными втулками и др.) выделить в самостоятельную

сборочную единицу, которую собирают и контролируют заранее, независимо от

других валов, а затем (при общей сборке редуктора) без затруднений размещают в

корпусе редуктора. Это повышает производительность и качество сборочных работ

при снижении требований к квалификации сборщиков, а также позволяет производить

сборку редукторов поточным методом, что особенно актуально в условиях серийного

и массового производства редукторов.

Однако необходимо отметить, что у некоторых типов

редукторов, требующих для нормальной работы их передач повышенной жесткости

корпуса (например, у червячных с межосевым расстоянием менее 180 мм, которые

весьма чувствительны к его изменениям), корпус необходимо выполнять неразъемным

(рис. 1.4, б). В этом случае сборку редуктора осуществляют вдоль продольных

осей его валов через отверстия, предусмотренные в боковых стенках редукторного

корпуса (производится менее удобная торцовая сборка), что снижает

производительность сборочных работ.

1.2. Выбор материала

Основными

критериями, определяющими выбор материала для литых деталей машин, являются их

форма, целевое назначение, условия работы, характер нагруженности.

-

Отливки из серого чугуна (СЧ12, СЧ15, СЧ18 ГОСТ 1412 – 85) наиболее

распространены в машиностроении для изготовления корпусных деталей. Это

обусловлено хорошими литейными свойствами серого чугуна, его хорошей

обрабатываемостью на металлорежущих станках, низкой стоимостью, достаточно

высокой износостойкостью.

Хотя прочность чугуна ниже, чем стали, однако для

корпусов подавляющего большинства редукторов она вполне достаточна. Такое

утверждение базируется на том, что обычно редукторные корпуса – малонапряженные детали и основным критерием их

работоспособности, как уже отмечалось, является не прочность, а жесткость,

необходимая для обеспечения нормальной работы кинематических пар редуктора. Существенным недостатком чугуна, как корпусного

материала, является плохая его ремонтопригодность. толщину стенок δч чугунного корпуса редуктора,

удовлетворяющую условиям прочности, можно назначать по эмпирическому выражению

![]()

где Твых – вращающий момент на выходном валу механизма, Нм.

- Стальные отливки (из сталей 15Л, 25Л, 35Л ГОСТ 977 –

88) применяют только в тех случаях, когда прочность чугунных деталей

недостаточна. Это обусловлено следующими обстоятельствами.

Литейные свойства сталей значительно ниже литейных

свойств чугунов. Стали обладают малой жидкотекучестью,

вследствие чего хуже заполняют литейные формы; обнаруживают бόльшую склонность к ликвации (образованию в процессе

кристаллизации при охлаждении расплавленного металла неметаллических включений

в его структуре) и образованию пузырей; имеют значительную (в 1,5 … 2 раза бόльшую) усадку. Из-за большой усадки у стальных отливок

наблюдается весьма высокая вероятность появления коробления и образования

усадочных трещин и раковин. Стальные отливки значительно труднее поддаются

очистке от пригара. Поэтому сталь избегают применять для отливок сложной конфигурации

с тонкими стенками, повышенными требованиями к их внешнему виду и точности

размеров.

В связи с вышеизложенным из стали

выполняют отливки корпусов редукторов, имеющих простую конфигурацию и

воспринимающих значительные динамические (ударные) нагрузки (например, корпуса

редукторов камнедробилок, горно-рудного оборудования), при которых серый чугун

работает значительно хуже стали. Стенки стальных литых корпусов можно выполнять

существенно тоньше чугунных - δС = (0,75…0,85)∙ δЧ.

- Корпуса из алюминиевых сплавов

(сплавы: алюминий-кремниевые АЛ2, АЛ4, АЛ9 и др.;

алюминий-магниевые АЛ8, АЛ13, АЛ22 и некоторые другие) в силу низкой плотности

алюминиевых сплавов по общей массе существенно меньше стальных и чугунных.

Такие корпуса легко обрабатываются на станках, а по ремонтопригодности с

применением сварки являются примерно такими же, как и чугунные. При высоком

уровне технологической обеспеченности ремонтного производства ремонт корпусов

из алюминиевых сплавов не вызывает особых затруднений. Стенки корпусов из неупрочняемых алюминиевых сплавов необходимо выполнять

более толстыми по сравнению с чугунными - δС = (1,8…2,2)∙ δЧ.

- Из легких сплавов для изготовления редукторных

корпусов наибольшее применение получил силумин (алюминиевый сплав с содержанием

8…14% кремния). Это обусловлено тем, что магниевые сплавы весьма чувствительны

к концентрации напряжений, их прочность и износостойкость ниже, чем у силумина,

они хуже сопротивляются корродированию. Помимо этого,

при обработке магниевых сплавов на металлорежущих станках необходимы

повышенные меры предосторожности против загорания стружки.

Отливки из силумина (АК12, АК9,

АК5М ГОСТ 1583 – 93) обладают сравнительно высокими литейными и механическими

характеристиками, имеют низкую плотность (в среднем 2,7 г/см3) ,

высокую теплопроводность (λ=0,12…0,18)

и стойкость к коррозии.

Однако силумин значительно дороже и дефицитнее серых

чугунов. Поэтому из него изготавливают корпуса редукторов, к весовым

характеристикам которых предъявляют жесткие требования (авиационные,

транспортных машин и приборов), а также редукторов, работающих со значительным

тепловыделением (глобоидных) или в корродирующей среде (например, на открытом

воздухе, в помещении с повышенной влажностью и загазованностью воздуха).

Весьма перспективными являются пластмассы, полиамидные

и композитные материалы. Полученные литьем или прессованием изделия из этих

материалов в условиях массового производства оказываются дешевыми, легкими,

достаточно прочными и хорошо отвечающими требованиям современного дизайна.

1.3. Выбор способа получения отливок корпусов

В современном производстве литых корпусов редукторов

применяют следующие способы получения их отливок: литьем в одноразовые песчаные

формы; в многоразовые песчано-смоляные оболочковые формы; в постоянные

металлические формы; литьем по удаляемым моделям.

- Литье в одноразовые песчаные формы. Это наиболее распространенный

и универсальный способ литья. Таким способом получают отливки различные по величине

и сложности их конфигурации, из разнообразных материалов, в условиях как

индивидуального, так и массового производства. Практически единственный способ изготовления крупногабаритных отливок. Исключение составляют отливки очень мелких

(массой до 4 кг) корпусов, имеющих сложную конфигурацию, которые получают

литьем в постоянные графитовые формы.

В рассматриваемом способе литья формовку производят по деревянным (в

условиях индивидуального, мелко- и среднесерийного производства корпусов

редукторов) или металлическим моделям (при крупносерийном и массовом

производстве) в опоках, набиваемых песчано-глинистыми формовочными смесями.

Внутренние полости отливок образуют стержнями, формуемыми из песчаных смесей с

крепителями в стержневых ящиках.

Производительность литейного процесса и качество

отливок значительно повышаются при машинной формовке. Набивку опок формовочной

смесью в этом случае производят с помощью пескометных, встряхивающих и

прессовых машин. Однако машинная формовка значительно дороже ручной.

Поэтому ее экономически целесообразно применять только при среднесерийном

и более крупных масштабах производства отливок.

Точность размеров отливки зависит от качества

изготовления формы и литейных свойств заливаемого в нее металла (разд. 1.5).

При машинной формовке по металлическим моделям достигается 1-й класс точности

изготовления отливок с высотным параметром шероховатости их поверхностей RZ =10…20

мкм. Ручная формовка по деревянным моделям позволяет достичь только 3-го

класса точности отливок с шероховатостью их поверхностей, имеющей RZ >40

мкм.

- Литье в оболочковые формы. Формы в

виде оболочек толщиной 6…15 мм готовят по металлическим моделям из песчаных

смесей с термореактивной смолой (бакелит) и отверждают

нагревом до 150…350 0 С.

Этот способ применяют при крупносерийном и массовом

производстве отливок несложной конфигурации и массой до 100 кг. Отклонение

размеров отливки от их номинальных значений (точность размеров) составляет ± 5%, параметры шероховатости – от Ra =

1,25…2,5 мкм до RZ = 10…20 мкм.

Литье в оболочковые формы значительно дешевле литья по

выплавляемым моделям, но уступает ему по точности и возможности получения

отливок сложной конфигурации.

- Литье в постоянные металлические формы.

Резко повышает производительность и улучшает условия труда, обеспечивает

высокое качество отливок (повышается точность размеров, снижается

шероховатость поверхностей, улучшается структура металла) и многократное

использование форм.

Возможность применения литья в металлические формы ограничивается их

высокой стоимостью, возрастающей с увеличением размеров отливки и сложности ее

конфигурации. Количество отливок, которое может выдержать металлическая форма

при допустимых отклонениях в размерах, характеризует ее стойкость и зависит,

главным образом, от температуры плавления металла, из которого отливается

деталь (с повышением температуры стойкость резко снижается; так, например, при

заливке стали стойкость металлических форм составляет всего 80 отливок, чугуна

– 300, а силумина – 50000). Поэтому литье в металлические формы целесообразно

применять для получения небольших (массой до 100 кг) силуминовых

отливок в условиях крупносерийного и массового производства редукторов.

В зависимости от способа заливки металла в постоянную металлическую

форму различают кокильное литье и литье под давлением.

- Кокильное литье. Металл заливают самотеком в стальные или

чугунные формы (кокили). Способ обеспечивает точность

размеров отливки до ±4%, параметры шероховатости ее поверхностей от Ra=1,25…2,5

мкм до RZ =10…20 мкм.

- Литье под давлением. Металл заливают в стальные пресс-формы под

давлением 3…5 МПа. Способ обеспечивает высокую производительность (св. 200

отливок/ч) и точность размеров отливки (±1%), а шероховатость ее поверхностей имеет Ra=0,63…1,25

мкм. Последующая обработка, как правило, не требуется.

- Центробежное литье применяют для изготовления полых отливок

типа тел вращения. Металл заливают во вращающиеся чугунные или стальные

барабаны, где он уплотняется действием центробежных сил. Мелкие детали отливают

этим способом в постоянные металлические формы.

- Литье по удаляемым моделям. В зависимости от способа удаления

модели из литейной формы различают литье по выплавляемым и по газифицируемым

моделям.

- Литье по выплавляемым моделям. Модели изготавливают из легкоплавких

материалов (парафин, стеарин, воск, канифоль) посредством литья под давлением в

металлические пресс-формы. Затем модели соединяют в блоки, покрывают тонким

слоем огнеупорного состава (кварцевый порошок с этилсиликатом

или жидким стеклом) и заформовывают в неразъемные

песчаные формы, которые прокаливают при 850…900 0С, в результате

чего модели без остатка удаляются из литейной формы. В образовавшиеся полости

металл заливают самотеком или под давлением 0,2…0,3 МПа.

Способ применяют вместо литья в металлические формы для чугунных и

стальных отливок, имеющих сложную конфигурацию с выступающими элементами,

углублениями и закрытыми внутренними полостями, с массой до 500 кг, в условиях

среднесерийного и более крупных масштабах производства корпусных деталей

редуктора. Точность размеров и чистота поверхностей отливки при этом способе

литья достаточно высокие (±2%; Ra=2,5…5,0 мкм), но несколько

хуже, чем при литье под давлением.

- Литье по газифицируемым моделям. В неразъемные песчаные формы заформовывают модели из пенополистирола,

которые при заливке металла в литейную форму газифицируются; пары и газы,

образующиеся при газификации модели, уходят из формы через выпоры и

вентиляционные отверстия. Литье по удаляемым полистироловым

моделям позволяет получить точные отливки массой до 500 кг практически без

ограничений по их конфигурации.

В связи с тем, что для подавляющего большинства редукторов их корпуса

целесообразно изготавливать из серых чугунов литьем в одноразовые песчаные

формы, то проектированию именно таких корпусов уделено основное внимание в

данной работе, а особенности, связанные с производством отливок из других

материалов и другими способами литья, отмечаются попутно.

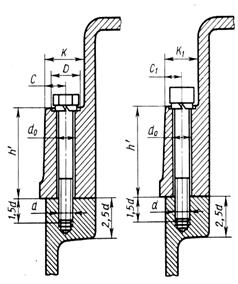

1.4. Литейные базы. Базы механической обработки отливок

Литейной (черновой) базой называют ту из поверхностей или осей детали,

по которой деталь базируют (устанавливают) при первой операции ее механической обработки. В связи с этим различают

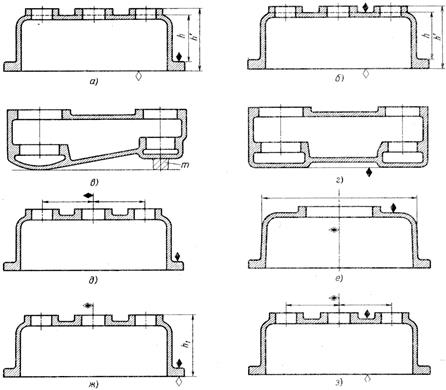

поверхностные и осевые базы (рис. 1.7).

За поверхностную литейную базу (на рис. 1.7

она обозначена зачерненным ромбиком) принимают необрабатываемую в последствии

поверхность детали, параллельную или перпендикулярную к базе механической обработки – поверхности детали, обрабатываемой при

первой механической операции (на рис. 1.7 она обозначена светлым ромбиком).

Конфигурация и протяженность литейной базы должны обеспечивать не

только удобную и устойчивую установку детали при ее механической обработке, но

и отсутствие повреждений базовой поверхности и коробления детали при ее

силовом замыкании, гарантирующем неподвижность детали в процессе создания базы

механической обработки. В противном случае требуется применение сложной и

дорогостоящей технологической оснастки (станочных приспособлений), либо

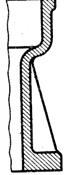

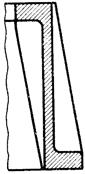

искусственное создание литейной базы путем ввода технологических приливов

(прилив «m» на рис. 1.7, в), либо изменение, соответствующим образом,

конфигурации детали (рис. 1.7, г). Поэтому выбор литейной базы, показанный на

рис. 1.7, а, предпочтительнее выбора по рис. 1.7, б, а выбор по рис. 1.7, ж –

выбора по рис. 1.7, з.

Для литейной базы нельзя использовать поверхность, подвергаемую механической

обработке (например, самые верхние поверхности деталей, показанных на рис.

1.7).

Рис.

1.7. Литейные базы и базы механической обработки детали

В общем случае базирования детали литейных баз должно быть три – по

одной для каждой из осей пространственной системы координат.

От литейной базы координируют все остальные литейные поверхности детали

(размер h на рис. 1.7), а от базы механической обработки – все остальные ее

обрабатываемые поверхности (размер h’

на рис. 1.7). Базу механической обработки выполняют с минимальным припуском,

что обеспечивает более равномерное распределение припусков по остальным

механически обрабатываемым поверхностям детали.

В качестве осевых баз используют оси отверстий приливов корпусных

деталей (рис. 1.7,д-з; рис. 1.15,б). При наличии осевых литейной базы и базы

механической обработки эти оси совмещают; общей осевой базой служит ось

отверстия, избранного в качестве базового (на рис. 1.7,е;ж;з;

рис. 1.15,б общая осевая база отмечена двойным ром ромбиком).

Осевое базирование (в обязательном сочетании с поверхностным) для

корпусных деталей применяют, как правило, только в том случае, когда они

представляют собой тела вращения, имеющие отверстия, оси которых совпадают с

осью вращения детали. Для базирования тел вращения достаточно только двух баз –

осевой, совпадающей с их осью вращения, которая определяет размеры детали в ее

поперечных сечениях, и поверхностной, определяющей размеры детали вдоль этой

осевой базы.

- Для картера редуктора (нижней части

разъемного корпуса), в связи с вышеизложенным, в качестве литейных баз

рекомендуется использовать три, расположенные по соответствующим осям

пространственной системы координат, необрабатываемые поверхности его опорного

фланца (опорных лап), а за базу механической обработки – принимать привалочную плоскость этого фланца, которой корпус

редуктора опирается на подредукторную плиту или раму.

- Для крышки картера редуктора (верхней части разъемного корпуса) за

литейные базы целесообразно принимать три, расположенные по соответствующим

осям пространственной системы координат, необрабатываемые поверхности ее

стыковочного (с картером) фланца, а за базу механической обработки –

плоскость, по которой она стыкуется с картером редуктора.

- Если корпус редуктора не имеет разъема, то в этом случае за базы

принимают те же поверхности, что рекомендуется выбирать для баз картера

корпуса, имеющего разъем.

- При наличии у корпуса редуктора двух разъемов (рис. 1.6) за литейные

базы его промежуточной детали (вставки корпусной), имеющей два стыковочных

фланца, принимают соответствующие «черные» поверхности более жесткого из них, а

за базу механической обработки – стыковочную плоскость этого фланца. Для

вставки корпусной редуктора, показанного на рис. 1.6, таким фланцем является ее

верхний фланец, имеющий прилитые грузовые крюки, которые повышают его жесткость

по сравнению с нижним стыковочным фланцем.

Для картера и крышки корпуса редуктора, имеющего два разъема, базы

выбирают аналогично их выбору для картера и крышки корпуса с одним разъемом.

1.5. Рассеивание значений размеров отливки и его влияние на конфигурацию литых деталей

Основными причинами, вызывающими рассеивание значений размеров отливок,

которые получают литьем в одноразовые песчаные формы, являются:

- неизбежные отклонения от своего номинала размеров модельной оснастки;

- возможное смещение (на величину зазора между штырями, центрирующими

опоки, и их отверстиями) одной опоки относительно другой, приводящее к

существенному изменению толщины стенок отливки;

- возможное смещение стержня (из-за неточностей его установки в литейную

форму и попадания грязи на поверхности стыков стержня с опоками и опок между

собой);

- изменение размеров литейной формы, обусловленое

выемкой из нее модели;

- изменение размеров стержней при сушке;

- рассыхание деревянных моделей при их хранении.

Отклонения (от номинальных значений) размеров отливок из серого чугуна

и стали, а также величину припусков на механическую обработку их обрабатываемых

поверхностей, регламентируют ГОСТ 1855 – 55 и ГОСТ 2009–55. В зависимости от

величины допускаемых отклонений размеров отливок этими стандартами установлены

три класса точности их исполнения. Наименьшие отклонения размеров имеют

отливки, выполненные по 1-му классу точности.

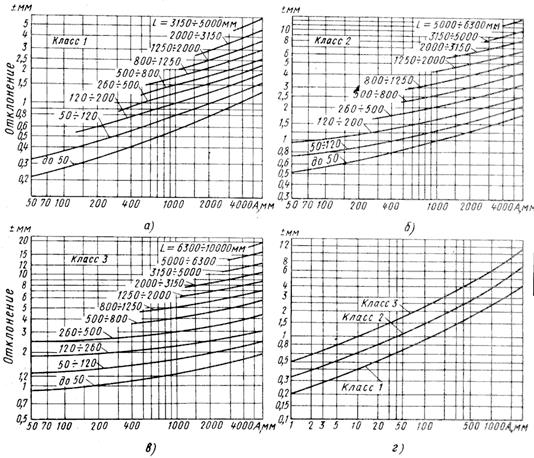

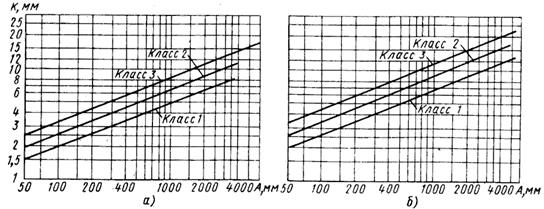

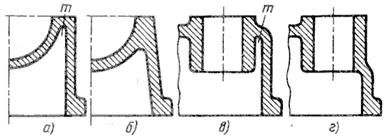

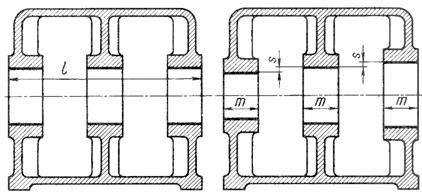

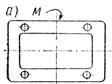

На рис. 1.8,а–в показаны

усредненные значения допускаемых отклонений размеров чугунных и стальных

отливок различных классов точности при литье в одноразовые песчаные формы в

зависимости от наибольшего габаритного размера «А» отливок для различных

расстояний «L» от их литейной базы (выбор баз см. разд. 1.4). На рис. 1.8, г

показаны допускаемые значения отклонений размеров отливок из силумина.

Величина припуска на механическую обработку «чистых» поверхностей

отливки зависит от класса точности отливки и ее размеров, номинального

расстояния от этих поверхностей до литейной базы отливки и от их положения

именно при заливке металла в

литейную форму (внизу, вверху, сбоку), вида материала отливки.

Рис.

1.8. Допускаемые отклонения размеров отливок: а – в – из чугуна и стали; г – из силумина

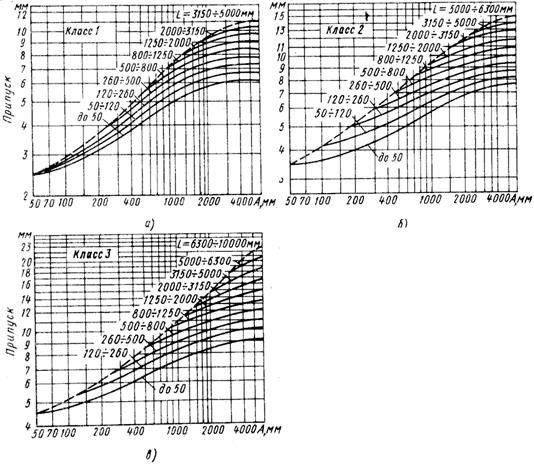

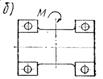

На рис. 1.9, а – в приведены усредненные значения припусков по ГОСТ

1855 – 55 на механическую обработку верхних

обрабатываемых поверхностей отливок из серого чугуна в зависимости от

наибольшего габаритного размера «А» отливок различных классов точности для

различных расстояний «L» от этих поверхностей до литейной базы отливки.

Рис.

1.9. Припуски на механическую обработку верхних поверхностей отливок из серого

чугуна

Значения припусков на механическую обработку нижних и боковых обрабатываемых

поверхностей отливки выбирают на 20…30% меньше, чем у припусков на верхние

поверхности. Это обусловлено тем, что скопление неметаллических включений,

шлаков и других примесей, подлежащих устранению при механической обработке,

происходит, главным образом, в верхних поверхностях отливки.

Припуски для стальных отливок назначают на 25…40% больше, чем чугунных, так как стальные

отливки более склонны к короблению и образованию усадочных раковин, трещин и

других литейных дефектов.

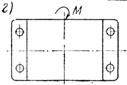

Учет неизбежного рассеивания размеров отливки особенно

необходим при разработке конфигурации внутренней полости корпуса редуктора, участков

сопряжения его «черных» поверхностей с обрабатываемыми поверхностями

стыковочных фланцев и привалочных поверхностей.

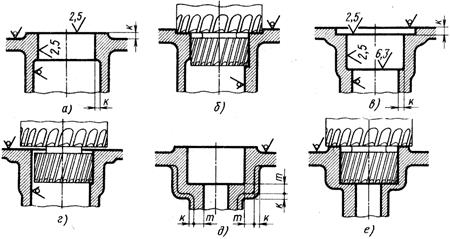

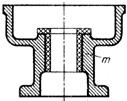

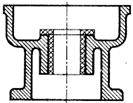

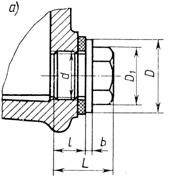

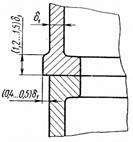

При разработке конфигурации участков сопряжения «черных» поверхностей

корпуса редуктора с его механически обрабатываемыми поверхностями необходимо

соблюдать следующие правила:

- выступающие обрабатываемые поверхности корпуса должны быть

расположены выше черных поверхностей на величину «k» (рис. 1.10, а),

достаточную для предупреждения врезания режущего инструмента в соседние

необрабатываемые поверхности (рис. 1.10, б);

- углубленные обрабатываемые поверхности необходимо располагать ниже

черных поверхностей на величину «k» (рис. 1.10, в), необходимую для

предотвращения недохода инструмента (рис. 1.10, г) и

образования черновин;

- толщина стенок, прилегающих к обрабатываемым поверхностям (рис. 1.10,

д), должна быть больше ее конструктивно необходимой величины «m» на величину

«k», достаточную для предупреждения появления недопустимого утонения стенки

(рис. 1.10, е).

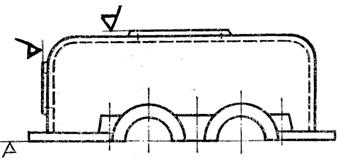

Рис.

1.10. Сопряжения обрабатываемых и черных поверхностей отливки

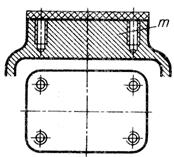

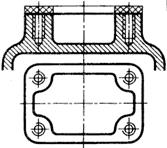

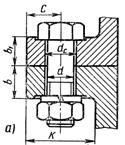

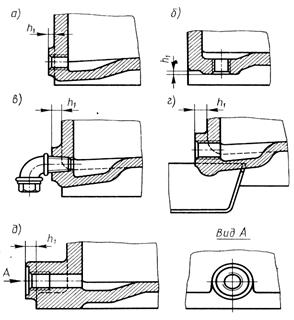

На рис. 1.11 приведены примеры использования указанных правил при

разработке конфигурации приливов (рис. 1.11, а), бобышек (рис. 1.11, б,в) и опорных фланцев (рис. 1.11,

г,д) корпусных деталей редуктора.

Стыковые плоскости с ближайшими черными стенками отливки необходимо

соединять поверхностями, перпендикулярными к обрабатываемой плоскости, высотой

не менее «k» (рис. 1.12), иначе из-за рассеивания размеров отливки возможно

искажение контура стыка.

Рис.

1.11. Рекомендуемая конфигурация некоторых элементов корпуса: а – приливов; б,в – бобышек; г, д – опорных

фланцев

(k

– возможное смещение литых поверхностей; m – минимальная конструктивно-допустимая

толщина стенок отливки)

0

Рис.

1.12. Рекомендуемые формы стыкуемых поверхностей литых корпусов

Разрабатывая конфигурацию внутренней полости корпуса редуктора, необходимо

учитывать следующее обстоятельство: зазор между поверхностями вращающейся

детали редуктора и литыми поверхностями внутренней полости его корпуса должен

быть не менее некоторой величины «k», компенсирующей неизбежную неточность

положения этих поверхностей в отливке.

Привалочные поверхности корпуса редуктора, во избежание

свисания устанавливаемых на них деталей, также необходимо выполнять с запасом

«k» по всему их контуру.

Величина «k» зависит от точности литья, габаритов отливки, расстояния

от данного элемента до литейной базы и базы механической обработки и

определяется в общем случае расчетом соответствующих размерных цепей. Однако

практическое конструирование нуждается в более простом методе определения

необходимого значения величины «k».

Для нахождения «k» воспользуемся припусками на механическую обработку

(рис. 1.9), поскольку последние определяются теми же параметрами, что и «k»

(наибольшим габаритным размером отливки, расстоянием до литейных баз, классом

точности литья). Во избежание определения базовых расстояний «L», принимаем

верхние пределы припусков (штриховые линии на рис. 1.9), что пойдет в запас

надежности. Учитывая, что на графиках даны максимальные значения припусков (для

верхних поверхностей), введем понижающий коэффициент 0,7.

Подсчитанные таким образом значения «k» для чугунных и стальных отливок

в зависимости от их класса точности и наибольшего габаритного размера «А»,

приведены на рис. 1.13.

Рис.

1.13. Графики для определения необходимого значения величины k:

а –

чугунных отливок; б – стальных отливок

Непосредственное использование значений «k» целесообразно только при определении

необходимого удаления обрабатываемых поверхностей от черных.

Толщину S стенок бобышек и приливов проще определять по соотношению S=a∙![]() , где

, где ![]() –

средняя толщина стенок отливки; а – коэффициент, равный для I, II и III классов

точности, соответственно 1,5; 1,7; 1,8. Эти соотношения практически

гарантируют от чрезмерного уменьшения толщины стенок бобышек и приливов.

–

средняя толщина стенок отливки; а – коэффициент, равный для I, II и III классов

точности, соответственно 1,5; 1,7; 1,8. Эти соотношения практически

гарантируют от чрезмерного уменьшения толщины стенок бобышек и приливов.

Однако рассеивание размеров отливок оказывает влияние

не только на расположение и конфигурацию элементов литых деталей.

Его наличие необходимо учитывать и при нанесении размеров на рабочих

чертежах (см. разд. 1.6).

1.6. Особенности нанесения размеров на рабочих чертежах литых деталей

Общие правила нанесения размеров деталей на их рабочих чертежах регламентирует

ГОСТ 2.307 – 68. Однако для литых деталей требуется учитывать (по всем трем

осям пространственной системы координат) следующие особенности простановки их

размеров на чертежах, обусловленные неизбежными погрешностями изготовления этих

деталей:

- необрабатываемые поверхности отливок необходимо «привязывать» к

литейной (черновой) базе непосредственно или с помощью других размеров;

- базу механической обработки нужно непосредственно привязать к литейной базе;

- размеры остальных механически обрабатываемых поверхностей отливки

привязывают к базе ее механической обработки непосредственно или с помощью

других размеров;

- недопустима привязка литейных размеров к размерам, получаемым при

механической обработке отливки и наоборот, за

исключением случая (рис. 1.15, б), когда литейная база и база механической

обработки совпадают (при осевом базировании).

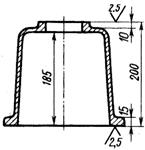

На рис. 1.14 показан пример ошибочной (без учета последней из вышеуказанных

особенностей) простановки размеров на чертеже литой детали.

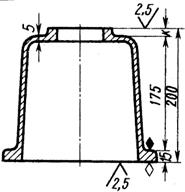

Рис.

1.14. Пример типичной ошибки в простановке размеров на чертеже литой детали

Если на чертеже литой детали нанести ее размеры так, как показано на

рис. 1.14, то в этом случае рассеивание значений толщины верхней горизонтальной

стенки отливки будет определяться величиной рассеивания размеров 200, 10 и 185

мм. Рассеивание размера 200 мм (между обрабатываемыми плоскостями) весьма

незначительно (в пределах довольно узкого допуска на механическую обработку).

Однако положение черных поверхностей (размеры 10 и 185 мм) колеблется в

пределах точности получения отливки, то есть в весьма широких пределах (рис.

1.8). Это может привести к опасному утонению верхней стенки отливки, что

недопустимо.

На рис. 1.15 размеры на изображении детали нанесены с учетом

рассмотренных особенностей их простановки на чертежах литых деталей.

Рис.

1.15. Примеры правильного нанесения размеров на чертеже литой детали:

а –

при наличии только поверхностных баз; б – при совмещенной

осевой и поверхностной базах

На рис. 1.15,а в качестве литейной поверхностной базы, отмеченной

зачерненным ромбиком, выбрана верхняя необрабатываемая поверхность фланца. К

ней размером 15 мм «привязана» поверхностная база механической обработки

(нижняя плоскость фланца, отмеченная светлым ромбиком). К базе механической

обработки привязана (размер 200 мм) обрабатываемая верхняя плоскость. Верхняя

черная поверхность координируется от литейной базы (размер 175 мм), а от нее –

толщина верхней стенки отливки (размер 5 мм).

Расстояние «k» между верхней обрабатываемой

плоскостью и верхней черной поверхностью горизонтальной стенки отливки становится

замыкающим звеном размерной цепи и служит компенсатором отклонений расположения

поверхностей, получаемых литьем. Поскольку размер «k» на чертеже детали не

проставляют (как замыкающий), то его не принимают в расчет при контроле детали.

Разумеется, номинальное значение «k» должно быть больше максимально возможного

смещения верхней стенки в результате неточности литья (рис. 1.13).

Учет влияния других факторов на конфигурацию и размеры литых деталей

рассмотрен в разд. 2 данной работы.

2. Общие рекомендации по

конструированию элементов литых деталей

Правила конструирования литых деталей в основном общие для различных

литейных материалов и способов получения отливок. Исключение составляет литье

по выплавляемым и газифицируемым моделям, при котором модель из литейной формы

не вынимают, а выплавляют, и поэтому отпадают требования к отливке, связанные с

удалением модели из литейной формы.

В этом разделе на примере отливок из серого чугуна, полученных литьем в

одноразовые песчаные формы, рассматриваются общие рекомендации по

конструированию элементов литых деталей, направленные на обеспечение

технологичности получения отливки и ее механической обработки, а также на

предупреждение появления в отливках литейных дефектов. Особенности конструирования,

связанные с производством отливок из других материалов и при других способах

литья, отмечаются попутно.

2.1. Конструкционное обеспечение технологичности получения отливок

Степень технологичности получения отливки определяется степенью

простоты и удобства изготовления модельной оснастки и литейной формы. В связи с

этим для удешевления производства и повышения качества отливок необходимо:

- всемерно упрощать конфигурацию самой отливаемой детали (основой ее

конструкции должно быть какое-либо простейшее тело, ограниченное плоскостями и

поверхностями вращения);

- модель должна беспрепятственно извлекаться из литейной формы, поэтому

элементам отливаемой детали: приливам, ребрам, бобышкам и др., примыкающим к

указанному простейшему телу, необходимо придавать такую форму и располагать их

так, чтобы они при извлечении модели не повреждали отформованные участки

литейной формы;

- конфигурация стержней должна обеспечивать их свободную формовку в

стержневых ящиках и не препятствовать сборке литейной формы;

- крепление стержней в литейной форме не должно препятствовать ее

сборке.

Для свободного извлечения модели из литейной формы необходимо, чтобы на

поверхности модели не было подрезок – выступов или углублений, расположенных перпендикулярно или наклонно к

направлению ее выемки из формы, которые при извлечении модели срезают

отформованные участки.

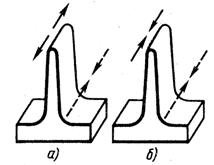

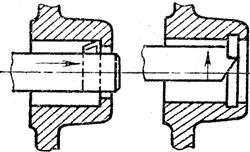

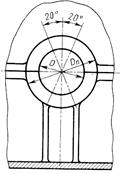

На рис. 2.1 показан один из примеров подрезки и способов ее устранения.

Литая деталь имеет наклонные ребра. При извлечении модели этой детали из

литейной формы (направление извлечения показано штриховкой, перпендикулярной к

плоскости «А–А» разъема литейной формы) ребра модели будут срезать участки

формы, зачерненные на рисунке.

Рис.

2.1. Пример подрезки и способов ее устранения

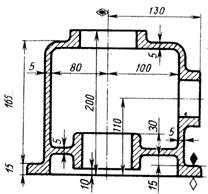

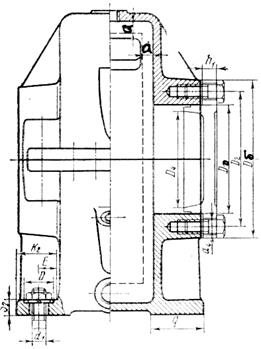

На рис. 2.2 показана нижняя часть (картер) разъемного корпуса

горизонтального двухступенчатого цилиндрического редуктора. При асимметричном

расположении прилива 1 (на рис. 2.2 показано пунктиром), предназначенного для

установки жезлового маслоуказателя, и при выполнении

бобышек 2 установочного фланца картера по варианту «А», также будет наблюдаться

срезание отформованных участков при удалении модели из литейной формы, которая

имеет плоскость разъема, совпадающую с продольной плоскостью симметрии отливки.

Для устранения подрезки можно выполнить части модели, мешающие ее

выемке из литейной формы, отъемными или выдвижными.

Перед извлечением модели из литейной формы эти части (в данном случае наклонные

ребра или асимметрично расположенный прилив) отнимают или убирают внутрь

модели, после чего модель свободно выходит из формы. По другому способу модель

изготавливают с заполнением подрезаемых участков; такая модель дает форму,

изображенную на рис. 2.1, б. Требуемую конфигурацию получают после извлечения

модели установкой в форме внешних закладных стержней (рис. 2.1, в).

Рис.

2.2. Пример конфигурации и расположения внешних элементов на картере

горизонтального

двухступенчатого редуктора, исключающих подрезку

литейной формы

Все эти способы усложняют и удорожают конструкцию модели и стержневого

ящика, а также сам процесс формовки. Целесообразнее придавать литой детали

конфигурацию, исключающую подрезку.

Так, например, если ребра жесткости

расположить параллельно направлению извлечения модели из литейной формы (рис.

2.1, г; рис. 2.2), прилив 1 расположить симметрично плоскости разъема литейной

формы, совпадающей с плоскостью продольной симметрии картера, а конфигурацию бобышек

2 выполнить по варианту «Б» (рис. 2.2), то в этих случаях модель будет

беспрепятственно выходить из литейной формы.

Из вышеизложенного следует, что при конструировании литых деталей машин

необходимо иметь четкое представление о том, где нужно расположить плоскость

разъема литейной формы и как в форме должна размещаться отливаемая деталь при

заливке металла в форму.

Выбирая расположение плоскости разъема литейной формы, желательно

соблюдать следующие основные правила:

- наибольшая сторона отливаемой детали при заливке металла в литейную

форму должна располагаться горизонтально (в этом случае уменьшается глубина

формы, облегчается набивка опок формовочной смесью, улучшаются условия заливки

металла, выхода газов, охлаждения и пр.);

- плоскость разъема формы должна быть параллельной тем стенкам отливки,

на которых располагается большинство ее выступающих элементов: приливов, ребер,

бобышек и т.п.; в таком случае эти элементы не будут мешать извлечению модели

из литейной формы (рис. 2.2);

- плоскость разъема литейной формы должна обеспечивать удобное и

устойчивое расположение в форме стержней (быть параллельной или

перпендикулярной знакам стержней), если они необходимы для образования

внутренней полости отливки;

- наиболее ответственные (по прочности) части отливки следует

располагать внизу формы, где качество металла всегда выше (металл плотней и

однородней).

Во многих случаях все эти требования совместить не удается, но

стремиться к этому надо.

Для отливок корпусов редукторов наиболее полно всем этим требованиям

соответствует такое расположение плоскости разъема литейной формы, при котором

она будет совпадать с плоскостью их продольной симметрии (рис. 2.2).

С целью более удобного удаления модели из литейной формы, ее

поверхностям (а следовательно, и поверхностям

отливки), перпендикулярным к плоскости разъема формы, необходимо придавать

уклоны. Чем больше уклон, тем легче вынимается модель и тем меньше при ее

извлечении искажаются поверхности литейной формы. Однако чрезмерно большие

уклоны приводят к неоправданному утолщению элементов отливки, перерасходу

материала и скоплению металла в местах переходов, способствующему образованию в

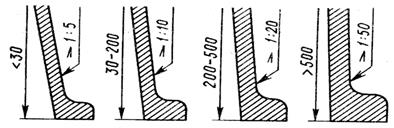

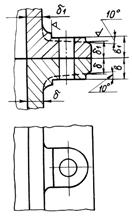

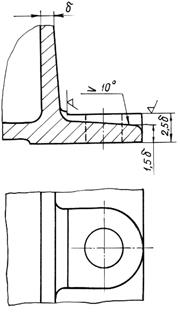

них усадочных раковин. Рекомендуемые значения уклонов показаны на рис. 2.3.

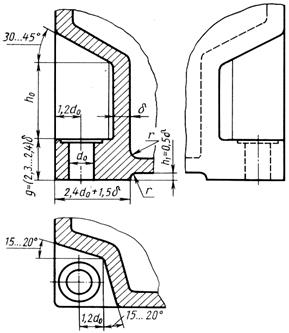

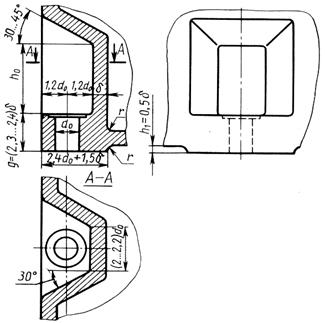

Рис.

2.3. Рекомендуемые значения уклонов поверхностей литых деталей

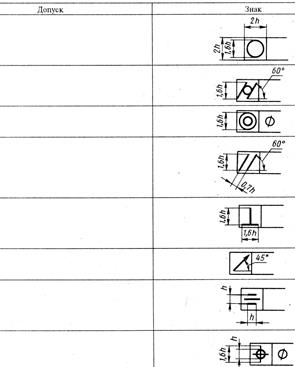

Различают литейные (формовочные) и конструктивные уклоны. Литейные

уклоны нормирует ГОСТ 3212 – 57. Их не изображают на рабочем чертеже литой

детали, а только оговаривают в одном из пунктов технических требований,

формулируя его следующим образом: «Литейные уклоны по ГОСТ 3212 – 57». Поэтому

конкретную величину литейных уклонов задает технолог-литейщик при разработке

модельной оснастки, а не конструктор, проектирующий литую деталь. В этом случае

при назначении размеров детали возможны конструкторские ошибки.

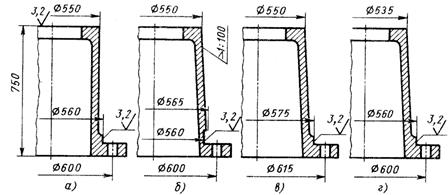

Так, например, у литой детали (рис. 2.4) торец фланца протачивается до

образования цилиндрической поверхности диаметром 560 мм, т.е. на 10 мм больше

диаметра 550 мм ее необрабатываемой (черной) литой поверхности.

Рис.

2.4. Влияние литейных уклонов на конфигурацию литых деталей машин

Такая конфигурация детали – невыполнима, так как при стандартном

литейном уклоне 1:100 (выбранном, в соответствии с требованиями ГОСТ 3212 – 57,

технологом-литейщиком при высоте отливки 750 мм) диаметр черной поверхности у

основания детали составлял бы 550+2∙750∙0,01 = 565 мм, вследствие чего при

протачивании торца фланца режущий инструмент врезается в стенку детали (рис.

2.4, б). Необходимо или

увеличить диаметр обрабатываемой цилиндрической поверхности до 575 мм, что

влечет за собой увеличение диаметра окружности расположения

центров отверстий под болты с 600 до 615 мм (рис. 2.4, в), или (если

конфигурация фланца задана) уменьшить диаметр верхней части детали до 535 мм

(рис. 2.4, г).

В связи с этим там, где это целесообразно (особенно

для крупногабаритных отливок), литейные уклоны желательно заменять

конструктивными.

Конструктивные уклоны (в отличие от литейных) изображают на рабочем

чертеже детали, а их величина не регламентируется стандартами. Ее (в

зависимости от протяженности поверхности) назначает (рис. 2.3) и указывает на

рабочем чертеже литой детали конструктор, а не технолог. Все это резко снижает

вероятность появления конструкторских ошибок при разработке конфигурации литых

деталей машин.

Наиболее технологичной будет такая конфигурация внутренней полости

отливки, которая для своего формообразования не требует использования стержней,

усложняющих производство отливок и повышающих стоимость деталей.

Бесстержневую формовку допускают только сравнительно

неглубокие открытые полости, у которых в обязательном

порядке отсутствуют подрезки, т.е. элементы, расположенные перпендикулярно или

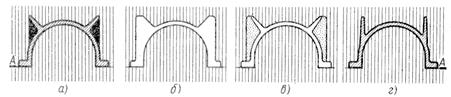

наклонно к плоскости разъема литейной формы (рис. 2.5).

Рис.

2.5. Примеры конфигурации внутренних полостей литых деталей

машин,

допускающих бесстержневую формовку

Если возможно бесстержневое формообразование внутренней

полости отливки, то в этом случае модели придают конфигурацию, точно

соответствующую конфигурации изделия. При заформовке

такой модели получается негативный отпечаток полости отливки (литейный болван).

Глубину внутренних полостей отливок, получаемых при помощи болванов,

ограничивает их предельная высота. Предельную высоту болванов определяют состав

формовочной смеси, способ формовки, положение болвана в литейной форме и

соотношение между высотой и шириной его поперечного сечения (рис. 2.6).

Рис.

2.6. К определению высоты литейных болванов

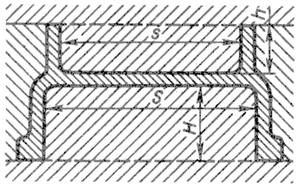

При ручной формовке обычными формовочными смесями допускаемая высота H

болванов, расположенных в нижней опоке на своем основании,

H=0,8S.

Высота h болвана верхней опоки, находящегося в подвешенном состоянии,

h=0,3s.

Здесь S и s – ширина поперечного сечения, соответственно, нижнего и

верхнего литейных болванов.

При использовании упрочненных литейных форм (формовочные смеси с

бентонитом, с крепителями; поверхностно-подсушиваемые, химически твердеющие

формы и т.д.), а также при машинной формовке, высоту болванов (а следовательно,

и глубину полости в отливке ) можно увеличить на

30…50% против приведенных соотношений.

Помимо этого, необходимо отметить еще одно обстоятельство: в

конструкциях литых деталей не должно быть узких полостей, глубоких карманов

малого сечения и т.д. (рис. 2.7, а; в).

Рис.

2.7. Примеры усиления внутренних элементов литейных форм

Такие полости плохо заполняются формовочной смесью; в литейной форме

они образуют весьма непрочные столбчатые или ленточные выступы «m», осыпающиеся

при извлечении из нее модели и транспортировке литейных форм, а также легко

смываемые потоком жидкого металла при его заливке в форму. Способы устранения

таких участков показаны на рис. 2.7, б; г.

Если глубина полости или наличие в ней подрезок (рис. 2.8, а) не

допускают применение литейных болванов, то тогда при ее формовании неизбежно

использование стержней. Модель, выполняемая в таком случае сплошной (а не

полой, как при использовании болванов), оставляет в литейной форме отпечаток,

показанный на рис. 2.8, б, а внутреннюю полость образуют стержнем (рис. 2.8,

в), устанавливаемым в форму после удаления из нее модели. Иногда достаточно

лишь некоторого изменения конфигурации детали (рис. 2.8, г), чтобы ее получение

можно было перевести на бесстержневую формовку.

Рис.

2.8. Схема формования внутренней полости отливок при помощи стержня

Если применение стержней по тем или иным причинам неизбежно, то

конфигурацию полости отливки (для упрощения конструкции стержней и стержневых

ящиков) рекомендуется образовывать простейшими линиями: прямыми, дугами

окружностей и т.д. Необходимо также обеспечить точность и устойчивость

положения стержней в литейной форме. Несоблюдение этого условия приводит к

неисправимому браку – недопустимой разностенности

отливки. Основной и наиболее простой является установка стержней на знаках. Для

выхода знаков используют отверстия в корпусе редуктора, предназначенные для

установки в них подшипников редукторных валов.

2.2 Предупреждение появления литейных дефектов

При конструировании литых деталей машин необходимо учитывать

возможность появления в отливках различных литейных дефектов, основными из

которых являются: усадочные и газовые раковины, пористость (рыхлоты), трещины,

коробление отливок, неоднородность механических характеристик (предела

прочности, твердости и др.) металла в различных частях детали. Возникновение

этих дефектов обусловлено:

- недостаточно интенсивным заполнением литейной формы

расплавленным металлом;

- затрудненным выходом из формы воздуха, паров и газов, выделяющихся из

формовочной смеси и стержней при заливке в нее жидкого металла, а также из

самой отливки при ее остывании (в результате понижения растворимости газов в

металле с уменьшением его температуры);

- неравномерным охлаждением (затвердеванием) элементов отливки,

вызывающим неравномерную усадку ее металла в литейной форме и (как следствие

этого) возникновение в стенках отливки внутренних напряжений.

Появлению внутренних напряжений способствуют и различные выступающие

элементы отливки, расположенные в направлении, поперечном направлению усадки ее

основного тела, вследствие чего происходит так называемое механическое

торможение усадки.

Повышенные значения внутренних напряжений вызывают коробление отливки и

могут привести к возникновению трещин. Однако первопричиной появления

большинства из вышеуказанных дефектов литья все же является неравномерное

остывание (затвердевание) различных частей отливки. В связи с этим при

проектировании литых деталей машин в первую очередь необходимо соблюдать следующие

правила конструирования, направленные на обеспечение одновременности

затвердевания их элементов:

- стенки отливки должны иметь минимально возможную толщину;

- необходимо всемерно избегать местных скоплений металла, утолщений

стенок, а тем более – массивов;

- соседние стенки отливки нужно сопрягать между собой только плавными

переходами;

- элементам отливки, остывающим в условиях пониженной теплоотдачи

(внутренние стенки, ребра жесткости и др.), необходимо (для ускорения

затвердевания) уменьшать размеры их сечений;

- переходы между стенками различной толщины должны быть плавными;

- если наличие местных утолщений стенок или массивов все же неизбежно,

то их соединения со стенками нужно выполнять с пологим утолщением по

направлению в их сторону или усиливать эти соединения ребрами.

Толщину стенок отливок

назначают с учетом следующих основных соображений.

У стенок литых деталей из-за различия условий кристаллизации прочность

неодинакова по их толщине. Прочность максимальна в поверхностном слое стенок,

где металл, вследствие повышенной скорости охлаждения, приобретает

мелкокристаллическую структуру и где образуются благоприятные для прочности

напряжения сжатия. В поверхностном слое чугунных отливок преобладают перлит и

цементит. Сердцевина стенок, застывающая медленнее, имеет крупнокристаллическую

структуру с преобладанием феррита и графита. В ней нередко (особенно при

значительной толщине стенки) образуются дендритные кристаллы и возникают

усадочные раковины и пористость.

Чем толще стенка отливки, тем резче разница между прочностью ее

сердцевины и поверхностной корки. В связи с этим увеличение толщины стенок не

сопровождается пропорциональным увеличением прочности отливок.

По этим причинам, а также для снижения расхода металла и массы отливки,

целесообразно выполнять литые детали с технологически минимальной толщиной их

стенок.

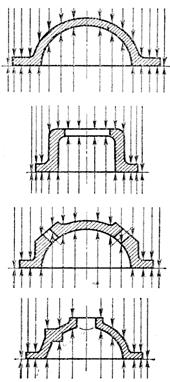

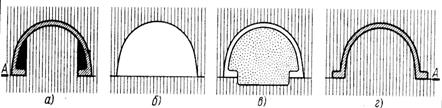

Необходимую жесткость и прочность детали в этом случае обеспечивают оребрением, приданием ей сводчатых, конических и тому

подобных форм (рис. 2.9).

Рис.

2.9. Примеры способов обеспечения необходимой

прочности

и жесткости тонкостенных отливок

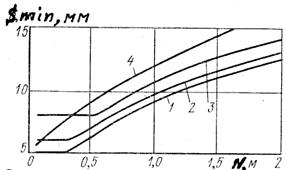

Технологически минимальная толщина стенок отливки определяется

условиями хорошего заполнения литейной формы расплавленным металлом при ее

заливке. Поэтому чем больше размеры отливки и хуже литейные свойства (жидкотекучесть) ее материала, тем больше должна быть

толщина ее стенок. В связи с этим рекомендуемую величину технологически

минимальной толщины стенок отливки Smin назначают

(на основании опытных данных) в зависимости от материала отливки и ее

приведенного габаритного размера N (рис. 2.10).

Рис.

2.10. Зависимость технологически минимальной толщины стенки Smin

литой детали от ее материала

и

приведенного габаритного размера N: 1 – серый чугун СЧ 12; 2 – СЧ 15; 3 – СЧ

18; 4 – сталь

Под приведенным габаритным размером отливки N понимается размер коробчатой отливки кубической формы, которая

по своим литейным свойствам эквивалентна рассматриваемой отливке. Его

рекомендуется [3, с. 313] определять по следующей формуле:

![]()

где L, B и H – габаритные размеры (длина, ширина и высота) отливки, м.

Толщину стенки, получаемой

литьём в землю, можно вычислить для известного приведённого габарита корпуса по

эмпирическому выражению

![]()

коэффициенты которого a, b, c и d представлены в табл. 1.

Таблица 1. Коэффициенты для

определения допустимых толщин стенок литого корпуса

|

Материал корпуса |

Коэффициенты к выражению (1) |

|||

|

a, мм |

b, мм |

c |

d, мм |

|

|

Чугун

серый |

2,00 |

234,30 |

0,750 |

4,00 |

|

Сталь

углеродистая |

1,64 |

137,10 |

0,758 |

4,36 |

|

Алюминиевые

литейные сплавы |

6,19 |

1285,20 |

0,679 |

1,81 |

Толщину наружных ребер литых

деталей машин назначают с учетом следующих соображений.

В том случае, когда ребро (рис. 2.11, а)

затвердевает позднее, чем стенка детали, в нем при усадке отливки (направление

усадки показано на рисунке штриховыми стрелками) возникают напряжения

растяжения (сплошные стрелки), весьма неблагоприятно влияющие на его прочность.

Если же ребро затвердевает раньше стенки (рис. 2.11, б), то в нем возникают

благоприятные для прочности детали напряжения сжатия.

Рис.

2.11. Схема возникновения в ребрах усадочных напряжений:

а – растяжения; б – сжатия

Более быстрого остывания ребер достигают

уменьшением их толщины по сравнению с толщиной стенки, к которой они примыкают.

В связи с этим толщину s наружных ребер у их вершин назначают в пределах

(0,65…0,75)S, где S – толщина стенки, к которой они примыкают (верхний предел

относится к стенкам толщиной S < 10 мм, нижний – к стенкам толщиной S ≥ 10 мм), но не менее Smin

(рис. 2.10).

Внутренние стенки и ребра литых деталей машин

из-за ухудшенного (по сравнению с внешними)

теплоотвода охлаждаются медленнее, чем наружные, поэтому их толщину (по условию

одновременного затвердевания с наружными) назначают равной 0,8 толщины наружных

стенок и ребер, но не менее Smin (рис.

2.10).

Толщину стыковочных и опорных фланцев, лап,

бобышек и др. элементов литых деталей назначают по условиям обеспечения их

прочности и жесткости. Обычно толщины этих элементов отливки назначают в

пределах (1,5…2,5)S, где S – толщина стенок отливки, к которым они примыкают, мм.

Места установки

подшипниковых опор в корпусах обычно выполняются утолщёнными и подкрепляются

рёбрами жесткости.

Более конкретные рекомендации по назначению

толщины этих элементов литых деталей связаны с их конкретными конструкциями и

рассмотрены в разд. 3 данной работы.

Сопряжение

стенок литой детали между собой и другими ее элементами обязательно должно быть

плавным и без лишних скоплений металла.

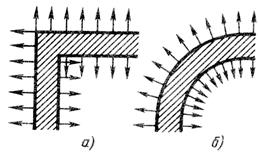

При сопряжении стенок, расположенных под

углом друг к другу (рис. 2.12, а), вследствие встречи линий тепловых потоков,

во внутреннем углу такого соединения образуется «горячий» узел, замедляющий их

остывание. Кроме того, такое соединение затрудняет заполнение литейной формы

жидким металлом при ее заливке и препятствует усадке отливки. Плавность

сопряжения стенок, обеспечиваемая в первую очередь закруглением входящих углов

– галтелями (рис. 2.12, б), устраняет встречность

тепловых потоков и улучшает заполнение формы металлом.

Рис.

2.12. Схемы тепловых потоков в угловом сопряжении стенок отливки

Однако при этом необходимо иметь ввиду, что вредны как чрезмерно

малые, так и чрезмерно большие значения радиусов галтелей (рис. 2.13).

Рис.

2.13. К выбору величины радиуса галтелей

В первом случае (рис. 2.13, б) затрудняется

заполнение литейной формы металлом, возникает склонность к короблению и

образованию трещины. Во втором случае (рис. 2.13, в) получается местное

скопление металла, которое служит причиной образования усадочных раковин.

Типовые формы сопряжения стенок литой детали

между собой показаны на рис. 2.14, с фланцами и приливами – на рис. 2.15, с бобышками

– рис. 2.16, с ребрами – рис. 2.17 данной работы.

Рис.

2.14. Типовые формы сопряжения между собой стенок литых деталей машин

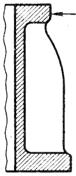

При сопряжении стенок галтелями с радиусами R=(1,5…2,0)S, где S–толщина

сопрягаемых стенок детали, мм, описанными из одного центра (рис. 2.14, а), возможно

опасное утонение стенки на таком переходном участке (вследствие смещений

стержня при его установке в литейную форму и заливке в нее жидкого металла).

Поэтому сопряжения стенок лучше делать радиусами, описанными из разных центров.

Наружный радиус такого сопряжения делают равным от 1,0 (рис. 2.14, б) до 0,7

(рис. 2.14, в) его внутреннего радиуса R. Для улучшения теплоотдачи, повышения

жесткости и предупреждения возникновения усадочных трещин на сопряжениях

стенок, имеющих малую толщину (S<8 мм), необходимо предусматривать внутренние

ребра (рис. 2.14, г).

Во всех случаях, когда позволяет конструкция, целесообразно применять

максимальные радиусы переходов, допускаемые конфигурацией детали (рис. 2.14,

д).

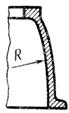

Стенки, сходящиеся под тупым (свыше 105°) углом (рис. 2.14, е),

соединяют галтелями с радиусами R=(50…100)S. Однако в таких случаях лучше

применять криволинейные стенки, описанные одним большим радиусом R (рис. 2.14,

ж).

Следует избегать расположения стенок под острым (менее 75°) углом. Если

такое расположение стенок неизбежно, то их сопряжение рекомендуется оформлять

так, как показано на рис. 2.14, з.

При определении радиусов сопряжений стенок, имеющих различную толщину

(S1>S), используют приведенные выше соотношения, заменив в них S средним

арифметическим S0=0,5(S+S1) толщин сопрягаемых стенок.

Конфигурация сопряжения таврового соединения стенок литых деталей

зависит от соотношения их толщин. На рис. 2.14, и показана конфигурация такого

сопряжения, рекомендуемая при S1/S≤2. При S1/S>2 стенки необходимо

соединять клиновидным переходным участком длиной l≥5(S1-S) (рис. 2.14, к).

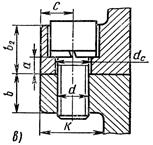

Конфигурация сопряжений стенок отливки с ее фланцами и приливами также

зависит от соотношения толщины стенки S с толщинами S1 фланцев и

приливов (рис. 2.15).

Рис.

2.15. Рекомендуемые формы сопряжения стенок литых

деталей

с фланцами и приливами, к ним примыкающими

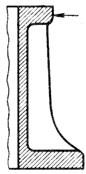

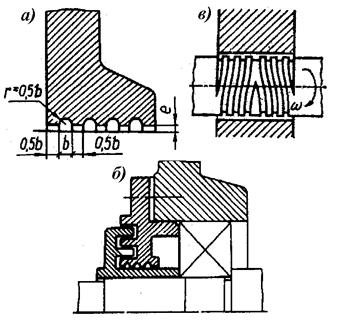

При S1/S≤2 рекомендуется сопряжение этих элементов,

показанное на рис. 2.15, а. Если S1/S>2, то в этом случае стенки с

фланцами и приливами необходимо соединять клиновидным переходным участком (рис.

2.15, б; в) длиной h≥4(S1-S)

и с толщиной у основания S2=1,5S.

Радиусы галтелей в рассматриваемых

сопряжениях стенок должны составлять: r=0,5S, а R=1,5S.

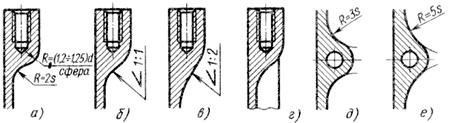

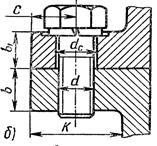

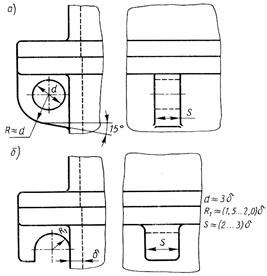

В продольном сечении

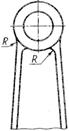

бобышки соединяют со стенками литой детали галтелями, имеющими радиусы R=(2…3)S

и R1 =(1,20…1,25)d, где S – толщина стенки, мм; d – наружный диаметр

резьбы в отверстии бобышки, мм, без уклонов (рис. 2.16, а) или с наличием

уклонов 1:1 (рис. 2.16, б), либо 1:2 (рис. 2.16, в). Иногда для повышения жесткости, улучшения

условий заполнения литейных форм жидким металлом и предупреждения возникновения

усадочных трещин в соединениях бобышек (особенно внутренних) со стенками

отливки предусматривают ребра (рис. 2.16, г).

Рис.

2.16. Рекомендуемые формы сопряжения стенок литых

деталей

с бобышками, к ним примыкающими

В поперечных сечениях бобышки соединяют со

стенками галтелями, имеющими радиусы R=(3…5)S (рис. 2.16, д-е).

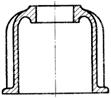

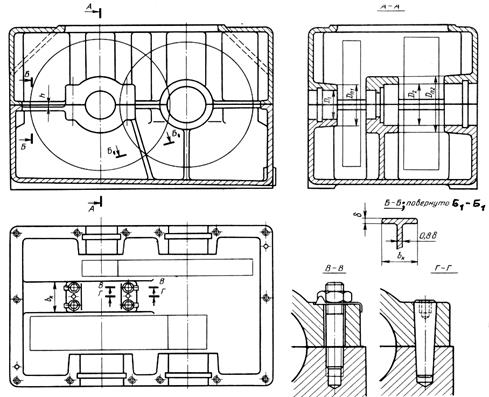

Оребрение литых корпусных деталей редукторов в

основном применяют для увеличения их жесткости и как средство повышения

качества отливок.

Целесообразное расположение ребер позволяет не только повысить жесткость и

прочность отливки, но и улучшить питание ее элементов жидким металлом при

заливке литейных форм, снизить неравномерность их охлаждения и предупредить

возникновение усадочных раковин и трещин. В связи с этим ребра следует

подводить к узлам жесткости – участкам изменения направлений стенок (рис. 2.17,

г) и скопления металла (фланцам, приливам и др.) (рис. 2.17, в; д; е).

На рис. 2.17, а; б показаны рекомендуемые

формы поперечного сечения ребер.

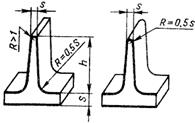

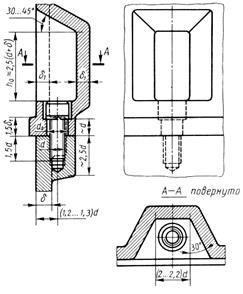

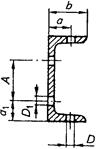

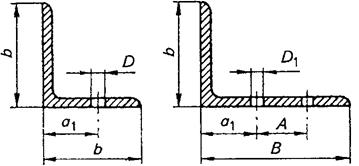

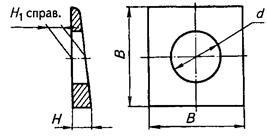

![]()

Рис.

2.17. Рекомендуемая конфигурация ребер литых деталей

Поверхности ребер, расположенных в плоскости,

перпендикулярной к плоскости разъема литейной формы, необходимо выполнять с

уклоном. Рекомендуется [3, с. 314] уклон поверхностей ребер назначать, исходя

из следующих данных:

|

Высота ребра h, мм |

До 20 |

21–50 |

51–80 |

81–120 |

121–180 |

Св.180 |

|

Рекомендуемый конструктивный уклон,

0 |

7,1 |

6,5 |

4,4 |

3,4 |

2,8 |

2,3 |

У верхушки ребер обязательны галтели радиусом

не менее 1 мм (рис. 2.17, а). Верхушки ребер, имеющих толщину s≤8 мм, закругляют одной галтелью радиусом

R=0,5s (рис. 2.17, б). Основание ребер соединяют со стенкой галтелями радиусом

R=0,5s, где s – толщина стенки, к которой примыкает

ребро, мм (рис. 2.17, а).

Высоту ребер h (рис. 2.17, а) назначают в

пределах (3…6)S. Более низкие ребра уменьшают момент сопротивления сечения

изгибу и снижают прочность детали, не увеличивая существенно ее жесткость.

Более высокие ребра плохо отливаются (вследствие ухудшения условий заполнения

литейной формы жидким металлом).

Переходные участки соединения ребер с

поверхностями приливов и фланцев (рис. 2.17, в и рис. 2.17, д) рекомендуется

осуществлять галтелями, имеющими радиус R≥3…8 мм.

Ребрам необходимо придавать наиболее простые

формы. Вогнутые ребра (рис. 2.18, а) нецелесообразны по прочности; при работе

на изгиб и растяжение в них возникают высокие напряжения, пропорциональные

степени их вогнутости. Выпуклые ребра (рис. 2.18, б) – неэстетичны

и утяжеляют деталь. В связи с этим целесообразно применение прямых ребер (рис.

2.17, г–е), наиболее технологичных и прочных при работе на растяжение – сжатие

и изгиб.

Рис.

2.18. Нерекомендуемые к применению конструкции ребер литых деталей

Не рекомендуется выводить ребра на

необрабатываемые поверхности фланцев (рис. 2.18, в), так как на участках «m» в

этом случае будет затруднена формовка. Целесообразно располагать ребра ниже

необрабатываемых поверхностей фланцев на величину R, равную радиусу закруглений

фланцев (рис. 2.17, д).

Ребра необходимо подводить непосредственно к

узлам жесткости (рис. 2.17, г), так как в противном случае (рис. 2.18, г) резко

снижается местная жесткость детали.

Ребра также должны быть расположены ниже

обрабатываемых поверхностей детали (рис. 2.17, е) на величину «k», значения

которой выбирают по графикам рис. 1.13 в зависимости от материала отливки,

степени точности ее изготовления и наибольшего из габаритных размеров детали. В

противном случае (из-за неизбежных производственных отклонений размеров,

возникающих в процессах литья и механической обработки детали) возможна

подрезка ребер (рис. 2.18, д), резко снижающая их прочность, что недопустимо.

Найденные по вышеприведенным ориентировочным

соотношениям радиусы галтелей округляют до ближайших стандартных размеров (по

ряду Rа20 ГОСТ 6636 – 69). Для радиусов галтелей отливок обычно

используют следующие числа этого стандартного ряда: 1, 3, 5, 8, 10, 15, 20, 25,

30 и 40мм. Так как небольшое изменение радиусов сопряжений мало влияет на

качество отливки, то в целях унификации элементов модели, сокращения

разнообразия шаблонов и инструментов, требующихся для ее изготовления и

контроля, необходимо всемерно уменьшать количество различных радиусов и

галтелей, применяемых в отливках данного изделия.

Преобладающий радиус закруглений элементов

литой детали на ее рабочем чертеже не проставляют, а указывают в одном из

пунктов технических требований, формулируя его следующим образом: «Неуказанные

радиусы … мм».

Однако нужно отметить, что оребрение корпусов редукторов необходимо не только для

повышения их прочности и жесткости. У редукторов, работающих со значительным

тепловыделением (глобоидные, червячные), оребрение

корпусов производят еще и с целью увеличения площади их поверхности теплоотдачи

(охлаждения). В этом случае расположение ребер подчиняют

условию лучшего обтекания их и корпуса редуктора воздухом: при естественном

охлаждении корпуса (конвекцией окружающего воздуха) ребра располагают

вертикально; при искусственном (с помощью вентилятора) – вдоль искусственно

созданного направления потока воздуха.

Толщина рёбер жёсткости и охлаждающих рёбер принимается

равной толщине стенки или несколько меньше её (δр = (0,8…1)∙δс).

Необходимое количество ребер охлаждения

определяют в ходе теплового расчета редуктора (см., например, [3, с. 356 – 358]), а величину их шага – из условий прочности

отливки и земляной литейной формы. Максимальный шаг ребер tmax,

мм, при котором еще не наблюдается ослабление детали, определяют по следующей

зависимости:

![]()

где sср – толщина ребра в его срединном

сечении, мм;

hср – высота ребра до его срединного сечения, мм;

S – толщина стенки, к которой примыкают ребра,

мм.

Минимально необходимый (для обеспечения

прочности литейной формы) шаг ребер tmin=2S,

где S – толщина стенки, к которой примыкают ребра, мм.

Проектируя литую корпусную деталь, нужно

тщательно просмотреть все места возможного скопления материала с учетом

припусков на механическую обработку, которые существенно влияют на

распределение металла, с целью выявления и устранения массивов (излишнего

скопления материала).

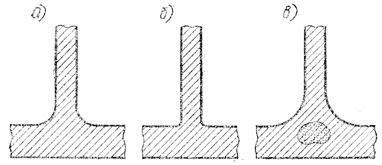

На рис. 2.19, б; г;

д показаны примеры способов устранения массивов «m» в приливах (рис. 2.19, а;

в) литых деталей.

Рис.

2.19. Примеры устранения массивов в приливах литых деталей

На рис. 2.20, б; в представлены примеры

способов устранения массивов (рис. 2.20, а) во фланцах литых деталей.

Рис.

2.20. Примеры устранения массивов во фланцах литых деталей

Однако даже самое тщательное выполнение всех

вышерассмотренных рекомендаций, направленных на обеспечение одновременности

затвердевания различных элементов отливки, вовсе не гарантирует полного

отсутствия в ней остаточных усадочных напряжений. В связи с этим отливки

подвергают стабилизирующей термообработке.

Для устранения остаточных усадочных напряжений

в чугунных отливках их необходимо подвергать искусственному старению (выдержка

5…6 ч при температуре 500…550 0С с последующим медленным охлаждением

вместе с печью). Перед старением нужно произвести предварительную механическую

обработку (обдирку) отливок. Окончательную механическую обработку осуществляют

после их старения.

Еще одним эффективным технологическим

способом не только устранения внутренних напряжений, но и общего повышения

качества отливок является их контролируемое

охлаждение. При таком способе производства отливок жидкий металл заливают в

подогретые литейные формы, в результате чего из формовочной смеси и стержней

удаляются влага, пары и газы, которые при заливке холодных форм вызывают

паровые и газовые раковины и пористость.

После затвердевания (точка солидуса) металла отливки литейную форму медленно

охлаждают, давая выдержки при температурах фазовых превращений металла, когда

происходят наибольшие изменения объема отливки, а также при температурах

перехода металла отливки из пластичного состояния в упругое.

Этот способ устраняет первоисточник усадочных

напряжений, так как в каждый данный момент времени температура всех частей

отливки одинакова. Возникновение усадочных напряжений, обусловленных

торможением усадки отливки внутренними элементами литейной формы, предотвращают

применением податливых формовочных смесей и пористых, ячеистых или полых

стержней.

Стоимость такого процесса немногим превышает

стоимость литья обычным способом с последующей стабилизирующей термообработкой

отливки.

Для предотвращения появления газовых раковин

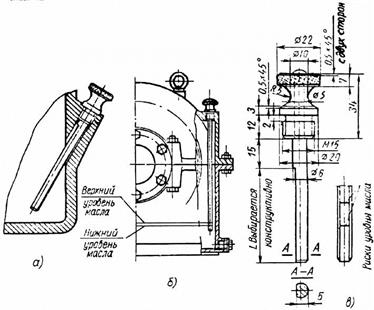

и пористости конфигурация отливки должна обеспечивать всплывание