Главная

Раздел 12 (продолжение). Проектирование подшипниковых узлов.

Содержание

1. Требования к

подшипниковым узлам редукторов

2.

Последовательность проектирования подшипниковых узлов редукторов

4. Выбор схемы установки подшипников

5. Определение нагрузок, действующих на

подшипники валов редуктора

6.

Определение прогнозируемого ресурса подшипников

7.

Проверка подшипников на отсутствие бринеллирования

9. Выбор

уплотнений подшипниковых узлов редукторов

10. Выбор подшипниковых крышек.

Стаканы подшипников

11. Прочностные расчеты элементов крепления

накладных крышек подшипников

12.

Примеры конструктивного оформления подшипниковых узлов редукторов

13.

Основные принципы конструирования узлов трения, содержащих подшипники качения

1. Требования

к подшипниковым узлам редукторов

Подшипниковые узлы редукторов проектируют в ходе их эскизной компоновки после определения опорных реакций и разработки конструкции редукторных валов.

В данной главе рассмотрены последовательность проектирования подшипниковых узлов редукторов общего назначения и рекомендации по выбору типа подшипников, схем их установки, смазки и уплотнений, вида подшипниковых крышек, по определению прогнозируемого ресурса подшипников качения.

При проектировании подшипниковых узлов учитывают следующие факторы:

- назначение узла;

- условия эксплуатации (величины и направления действующих нагрузок, состояние внешней среды, температурные условия и т. п.);

- условия общей компоновки;

- технологические возможности обработки деталей узла.

Эти факторы влияют на выбор типоразмера подшипника, конструкции вала и корпусов подшипников, на способ установки и крепления подшипников, выбор системы уплотнения, смазочного материала, на степень точности изготовления деталей. Рациональное решение всего комплекса вопросов, возникающих при проектировании, должно обеспечить нормальную работу подшипникового узла.

Подшипниковые узлы должны отвечать следующим техническим требованиям:

- все детали подшипникового узла должны обладать достаточной прочностью и жесткостью;

- конструкция подшипникового узла должна обеспечить нормальную работу подшипника;

- подвод смазочного материала, а также уплотнение в подшипниковых узлах должны соответствовать эксплуатационным требованиям;

- узел должен быть удобен в монтаже и демонтаже;

-

обеспечивать надежность и долговечность с одновременным снижением стоимости

проектируемого узла;

- обеспечивать возможность теплового расширения (удлинения) вала без нарушения нормальной работы подшипников, то есть без нагружения их дополнительными осевыми нагрузками;

- обеспечивать фиксацию

положения вала в осевом направлении, за исключением передач с шевронными

колесами;

Жесткость посадочных мест обеспечивается достаточной толщиной гнезд корпусов, предназначенных для установки наружных колец, а также постановкой ребер жесткости.

Причиной заклинивания подшипников в узле могут быть температурные удлинения вала, возникновение значительной осевой нагрузки при неточно выдержанных линейных размерах вала из-за непродуманной взаимной установки подшипников. Прогибы валов, несоосность посадочных мест могут также служить причиной заклинивания. В момент движения это чревато неприятными последствиями. Предотвращение этого достигается различными мероприятиями.

2. Последовательность проектирования подшипниковых узлов редукторов

В учебном курсовом проекте по дисциплине "Детали машин" рекомендуется нижеследующая последовательность проектирования подшипниковых узлов редукторных валов.

1. Подготовить следующие исходные данные, необходимые для проектирования подшипниковых узлов редуктора:

- тип двигателя, от которого получает вращение входной вал редуктора, и его пусковую характеристику Кnmax = Тпускmax/Tном ;

- значение усилий, действующих на валы проектируемого редуктора от насаженных на них деталей передач (зубчатых колес, муфт, шкивов, звездочек);

- характер приложения нагрузок к подшипникам разрабатываемых опорных узлов (спокойная или с толчками различных видов, стационарная или нестационарная, имеется или отсутствует график нестационарной нагрузки);

- характер вращения валов редуктора (нереверсивный или реверсивный, известно или нет направление вращения валов, имеется или отсутствует график нагружения валов при их реверсировании);

- значения частот вращения всех валов редуктора, мин –1;

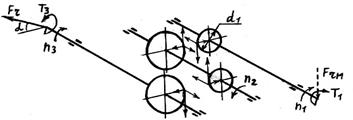

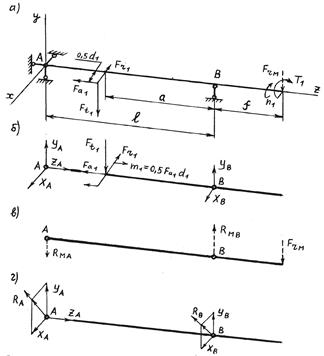

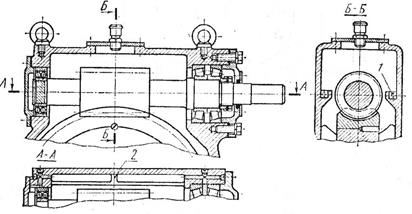

- силовую расчетную схему валов проектируемого редуктора (рис.5.1);

- температурный интервал и внешние условия эксплуатации редуктора (работа на открытом воздухе или в помещении, помещение отапливаемое или нет, окружающая среда сравнительно чистая или загрязненная, сухая или с повышенной влажностью воздуха);

- расчетный (желаемый) срок службы подшипников tp , ч;

- значения диаметров dn посадочных мест валов, предназначенных под подшипники, мм;

- значения расстояний между подшипниками (пролет вала) и от серединных сечений подшипников до серединных сечений ступиц деталей передач, располагаемых на валу (зубчатых колес, муфт, шкивов, звездочек).

2. Выбрать (в зависимости от вида механических передач, входящих в состав проектируемого редуктора) тип подшипников, предназначаемых к установке в разрабатываемых подшипниковых узлах (подраздел 3).

3. Назначить (в зависимости от необходимой величины dn посадочного диаметра цапф вала) для опорных узлов рассматриваемого (например, быстроходного) редукторного вала конкретный типоразмер подшипников, принимая в первую очередь среднюю серию их габаритных размеров.

4. Выбрать (подраздел 4) схему установки подшипников в опорных узлах рассматриваемого вала редуктора.

5. Определить нагрузки (подраздел 5), действующие на подшипники рассматриваемого вала при его номинальном нагружении, и выявить наиболее нагруженный подшипник.

6. Определить (подраздел 6) прогнозируемый ресурс Lh , ч, принятого к рассмотрению подшипника конкретного типоразмера, при его установке в наиболее нагруженной подшипниковой опоре рассматриваемого вала редуктора.

7. Проверить (подраздел 7) подшипники, выбранные для рассматриваемого вала, на отсутствие у них остаточных деформаций при действии пиковых нагрузок.

8. Повторить с п. 3 до п. 7 (последовательно для каждого вала рассматриваемого редуктора) процесс проектирования их подшипниковых узлов.

9. Выбрать (подраздел 8) смазку подшипников проектируемого редуктора.

10. Подобрать (подраздел 9) уплотнения для разрабатываемых подшипниковых узлов.

11. Подобрать или спроектировать (подраздел 10) крышки для подшипниковых гнезд разрабатываемого редуктора.

12. Произвести прочностные расчеты элементов крепления накладных (если выбрана такая разновидность) подшипниковых крышек (подраздел 11).

13. Разработать конструкцию подшипниковых узлов проектируемого редуктора (подраздел 12).

Рассмотрим детально каждый пункт проектирования подшипниковых узлов по порядку.

3. Характеристики основных типов подшипников качения и рекомендации по их выбору в подшипниковых узлах

Выбор типа подшипников для конкретных условий их эксплуатации необходимо выполнять с особым вниманием, так как от правильности этого выбора зависят условия работы, а следовательно, и ресурс не только самих подшипников, но и сопряженных деталей, например, зубчатых или червячных колес.

В процессе выбора подшипников конструктору приходится сопоставлять требования, предъявляемые к ним условиями работы проектируемого узла или машины, с основными характеристиками подшипников различных типов, которые начинающему конструктору необходимо весьма подробно изучить. Выбор типа подшипников значительно упрощается в результате анализа подобных узлов других машин.

При выборе типа подшипников в первую очередь принимают во внимание величину и направление сил, действующих на опоры вала, затем размеры посадочных мест вала и корпуса редуктора, предназначенных для размещения подшипников, жесткость валов и подшипников и, наконец, их стоимость.

Выбирая тип подшипников, целесообразно прежде всего рассмотреть возможность применения радиальных однорядных шарикоподшипников (подшипник исп. 0000 на рис. 3.1), как наиболее массовых, простых и дешевых. Применение других типов подшипников всегда должно быть строго обосновано.

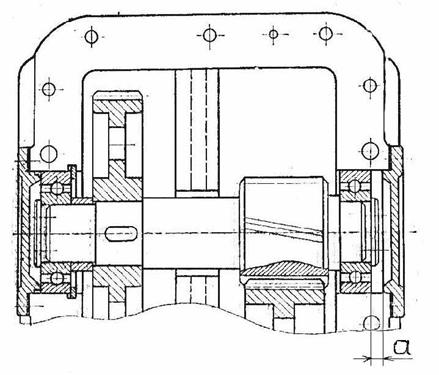

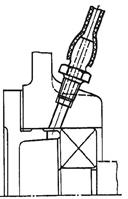

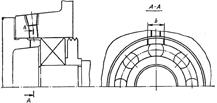

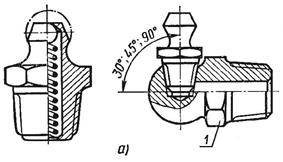

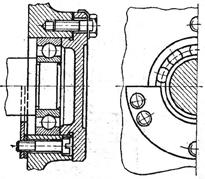

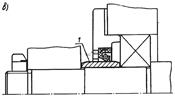

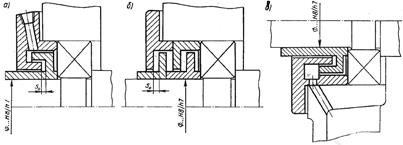

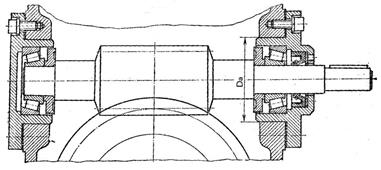

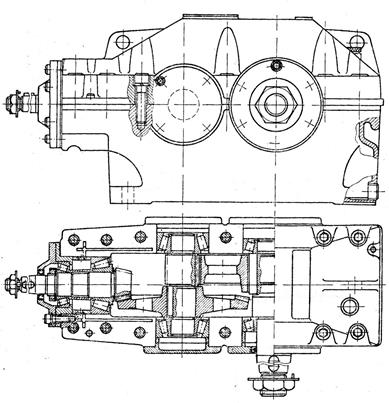

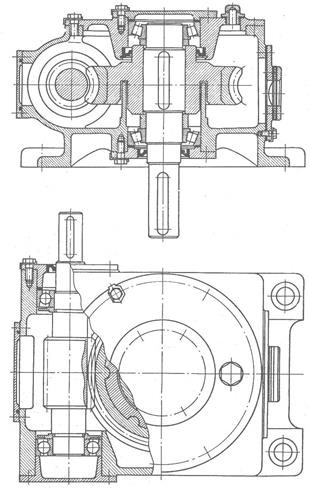

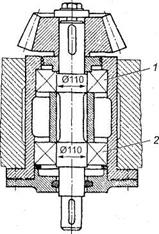

Так, например, в редукторах с закаленными цилиндрическими косозубыми колесами, имеющих вследствие этого сравнительно небольшие межосевые расстояния валов, применяют радиально-упорные роликовые подшипники (рис. 12.1) даже в том случае, когда осевые нагрузки в зубчатых зацеплениях незначительны и не учитываются при расчетах прогнозируемого ресурса подшипников. Это обусловлено тем, что однорядные шарикоподшипники для того же ресурса были бы слишком больших, неприемлемых по условию компоновки редуктора, габаритов.

В конических и червячных редукторах также применяют радиально-упорные роликовые подшипники, хотя по расчету на ресурс и по условиям компоновки в ряде случаев можно было бы применить обычные радиальные шарикоподшипники. Однако жесткость шарикоподшипников невелика. В связи с этим, под нагрузкой валы в этом случае имели бы значительные перемещения, создающие слишком неблагоприятные условия зацепления зубьев колес конической или червячной передач.

При выборе подшипников всегда следует учитывать и экономические соображения, поэтому, например, в узлах, для которых по условиям их эксплуатации можно применять как роликовые радиально-упорные, так и шариковые подшипники, следует использовать первые, так как их стоимость ниже.

В табл. 3.1 приведены рекомендации по предварительному выбору подшипников для основных типов редукторов в зависимости от вида передачи, нагрузки, межосевого расстояния. Окончательный вывод о пригодности выбранного подшипника можно сделать после эскизного проектирования вала, определения реакций в опорах и расчёта подшипника по критериям динамической Сr или статической Со грузоподъёмностей.

Таблица 3.1. Предварительный выбор подшипников качения

|

Передача |

Вал |

Тип подшипника |

Серия |

Угол контакта |

|

Цилиндрическая косозубая |

Б |

Радиальные шариковые однорядные при аw ≥200мм |

Средняя (лёгкая) |

¾ |

|

При Fa/Fr≤ 0,25 – радиальные шариковые однорядные; при Fa/Fr > 0,25 – роликовые конические типа 7000 |

Лёгкая (средняя) |

|

||

|

Т |

Лёгкая |

α=11…16° для типа 7000 |

||

|

Коническая |

Б |

Роликовые конические типа 7000 или 27000, при n1 < 1500 об/мин |

Лёгкая (средняя) |

α=11…16° для типа 7000; α=25…29° для типа 27000; α=26° для типа 46000 |

|

Радиально-упорные шариковые типа 46000 при n1 ≥1500 об/мин |

||||

|

Т |

Роликовые конические типа 7000 |

Лёгкая |

||

|

Червячная |

Б |

Радиально-упорные шариковые типа 46000; роликовые конические типа 27000; радиальные шариковые однорядные при аw>160мм |

Средняя |

α=11…16° для типа 7000; α=25…29° для типа 27000; α=12° для типа 36000; α=26° для типа 46000 |

|

Роликовые конические типа 7000 или радиально-упорные шариковые типа 36000 при аw ≤160мм |

||||

|

Т |

Роликовые конические типа 7000 |

Лёгкая |

Технические характеристики подшипников (габаритные размеры, динамическая С и статическая С0 грузоподъемности, а также предельная частота вращения nmax) указываются в каталогах. Выборки из каталогов основных типов подшипников приведены в приложении 1 данной работы.

Ниже приведено краткое описание типов подшипников, нашедших основное применение в общем редукторостроении.

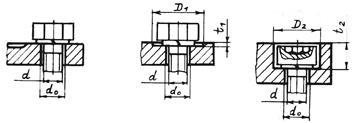

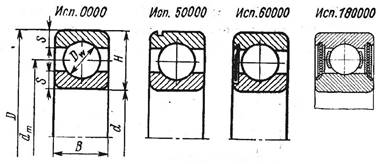

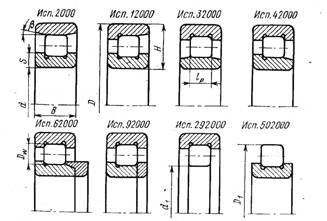

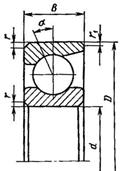

Радиальные шариковые однорядные подшипники (рис. 3.1) предназначены для восприятия преимущественно радиальных нагрузок, но могут воспринимать и относительно небольшие двухсторонние осевые нагрузки. Радиальные шарикоподшипники типа 0000 выпускают в различных исполнениях, основные из которых показаны на рис. 3.1.

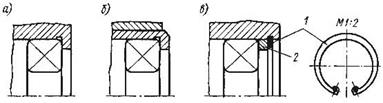

Канавка на наружном кольце подшипников исполнения

50000 предназначена для установки в нее стопорного пружинного кольца (табл. П 5.2 и П 6.2), необходимого для осевой фиксации подшипника

в отверстии корпуса (рис. 4.9, ж).

Подшипники исполнения 60000, имеющие встроенное одностороннее уплотнение, применяют в верхних подшипниковых узлах вертикальных валов, в которых весьма сложно без таких уплотнений удержать смазку от вытекания, а также в узлах, работающих в загрязненной окружающей среде.

Подшипники исполнения 180000 выпускают уже заправленными пластичным (мазеобразным) смазочным

материалом, причем завод-изготовитель гарантирует, что ресурс этой смазки будет

не ниже ресурса подшипника. Применение в опорных узлах редукторных валов таких

подшипников значительно упрощает уплотнение подшипниковых гнезд корпуса

редуктора и облегчает их эксплуатацию.

Ориентировочные соотношения, рекомендуемые при вычерчивании подшипников: Dw=0,6H; S=0,3H; H=0,5(D-d)

Рис. 3.1. Разновидности исполнений радиальных

однорядных шарикоподшипников

Рассматриваемый тип подшипников способен ограничивать осевое перемещение вала в обоих направлениях в пределах собственной "осевой игры" и допускает перекосы осей своих колец только до 15'. При больших перекосах колец ресурс подшипников резко снижается и даже возможны аварийные разрушения из-за перегрева и разрыва сепараторов. В связи с этим, применение радиальных однорядных шарикоподшипников предъявляет повышенные требования к жесткости валов.

Хотя эти подшипники и могут фиксировать осевое положение вала, однако из-за малой осевой жесткости точность такой фиксации невелика. Сравнительно мала их жесткость и в радиальном направлении.

Все это предопределило основное применение радиальных однорядных шарикоподшипников в опорных узлах валов маломощных быстроходных редукторов с цилиндрическими зубчатыми колесами.

Радиальные сферические (самоустанавливающиеся) подшипники (рис.3.2) воспринимают в основном радиальные нагрузки, но могут воспринимать и ограниченные осевые нагрузки любого направления. При значительных осевых нагрузках ресурс рассматриваемых подшипников резко снижается вследствие того, что в этом случае будет нагружен только один ряд их тел качения.

Эти подшипники способны ограничивать осевое перемещение вала в обоих направлениях в пределах собственной "осевой игры" и допускают перекосы осей колец до 2…3º.

Ориентировочные соотношения, рекомендуемые при вычерчивании подшипников: шариковые – Dw=0,5H; S=0,35H; H=0,5(D - d); Rc=0,45D; роликовые – Dw=0,5H; S=0,3H; H=0,5(D-d); Rc=0,45D; lp=0,36B

Рис. 3.2. Разновидности радиальных сферических

подшипников

Сферические радиальные подшипники применяют только в тех случаях, когда не могут быть обеспечены требуемые обычными радиальными шарикоподшипниками жесткость валов и соосность посадочных отверстий в корпусе редуктора.

Сферические роликовые подшипники отличаются от шариковых значительно большими грузоподъемностью, жесткостью и стоимостью, а также несколько меньшими значениями предельной частоты вращения. В связи с этим, их целесообразно использовать только в тихоходных мощных редукторах.

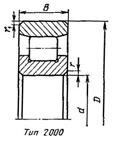

Шарикоподшипники радиальные двухрядные сферические самоустанавливающиеся, тип 1000 (рис. 3.6, б), предназначены для восприятия радиальных и ограниченных осевых сил. Препятствуют осевым перемещениям вала в обоих направлениях. Допускают перекос колец до 4 градусов, поэтому их применяют в узлах с нежёсткими валами, а также в тех случаях, когда не может быть обеспечена необходимая соосность отверстий под опоры вала.

Шарикоподшипники упорные, тип 8000 (рис. 3.6, е), воспринимают только осевые нагрузки в одном (односторонние) или в обоих (двойные) направлениях при небольших частотах вращения. Крайне чувствительны к перекосам осей колец – допустимый угол перекоса одна минуты, что очень трудно обеспечить конструктивно. Современная тенденция в машиностроении – замена упорных на упорно-радиальные (рис. 3.6, д; рис. 3.7, д).

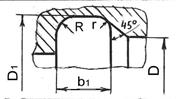

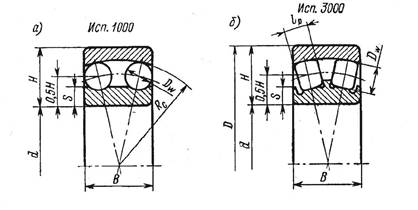

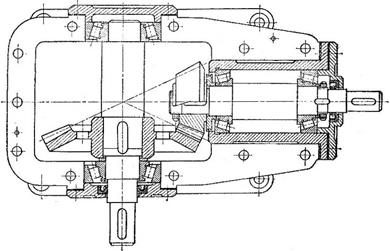

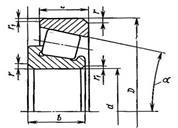

Радиально-упорные роликовые однорядные подшипники (рис. 3.3) предназначены для восприятия комбинированной (радиальной и односторонней осевой) нагрузки. В связи с этим, радиально-упорные подшипники монтируют на валах с соблюдением принципа зеркальной симметрии (см. рис. подраздела 12), а их работа только при радиальных нагрузках (без внешних или монтажных осевых сил) не допускается.

Данные подшипники имеют разъемную конструкцию, причем внутреннее кольцо, сепаратор и конические ролики взаимно связаны, а наружное кольцо свободно от них отделяется.

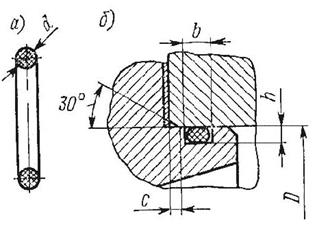

Ориентировочные соотношения, рекомендуемые при вычерчивании подшипников: Dw=0,5H; lp=0,8C; H=0,5(D-d); dm=0,5(D+d); d2=0,48(D+d)

Рис. 3.3. Разновидности радиально-упорных

роликовых однорядных подшипников

Разъемность конструкции рассматриваемых подшипников облегчает монтаж и демонтаж деталей подшипниковых узлов, однако, требует обеспечения возможности регулирования (при монтаже) величины зазоров в подшипниках.

Целью такой регулировки является создание (см. раздел 12) в подшипниках зазоров такой величины, которая одновременно была бы достаточной и для предотвращения защемления тел качения между кольцами подшипников при температурных деформациях, и для обеспечения приемлемого радиального биения поверхности вала.

Более широкое распространение получили подшипники исполнения 7000 (рис.3.3). Исполнение 67000 иногда применяют для сокращения длины и упрощения обработки посадочного отверстия в корпусе (не ступенчатая, а сквозная его расточка), повышения точности базирования подшипника (рис. 4.11, е).

Рассматриваемые подшипники отличаются от радиально-упорных шарикоподшипников (рис.3.4) большими грузоподъемностью и жесткостью, меньшими быстроходностью и точностью вращения. Стоимость их ниже.

Основное применение радиально-упорные роликоподшипники получили в опорных узлах валов конических и червячных редукторов. Целесообразно их применение и в тяжело нагруженных сравнительно тихоходных (с окружной скоростью на цапфах валов V<10 м/с) редукторах с цилиндрическими косозубыми колесами.

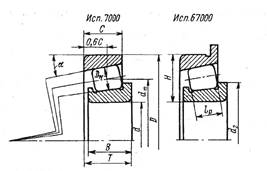

Радиально-упорные шариковые однорядные подшипники (рис. 3.4) также как и роликовые, предназначены для восприятия комбинированной нагрузки. Их выпускают в модификациях, отличающихся величиной расчетного угла контакта α и возможностью разборки.

Ориентировочные соотношения, рекомендуемые при вычерчивании подшипников: Dw=0,6H; S=0,3H; H=0,5(D-d)

Рис. 3.4. Основные разновидности

радиально-упорных шариковых однорядных подшипников

Расчетный угол контакта у подшипников типа 6000 и 36000 равен 12˚, а у подшипников 46000 и 66000 – соответственно, 26 и 36˚. С увеличением угла контакта α возрастают осевые нагрузочная способность и жесткость подшипника, а радиальные – уменьшаются.

Подшипники с большими углами контакта имеют меньшую быстроходность из-за отрицательного влияния на их ресурс повышенного скольжения, вызываемого гироскопическим эффектом.

У подшипников исполнения 6000 наружное и внутреннее кольца можно монтировать и демонтировать отдельно друг от друга. Это обусловлено тем, что (в отличие от других исполнений) у них один из бортов наружного кольца (правый на рис. 3.4) срезан таким образом, чтобы обеспечивалась разъемность конструкции подшипника.

Радиально-упорные шариковые однорядные подшипники монтируют на валах аналогично роликовым. Они также требуют регулировки зазоров, имеют меньшие грузоподъемность и жесткость, большие габариты и стоимость, но более быстроходные и обеспечивают большую точность вращения валов.

В связи с указанными особенностями, радиально-упорные шариковые подшипники целесообразно применять в быстроходных конических и червячных редукторах при повышенных требованиях к точности вращения их валов.

Однако не все типы шариковых радиально-упорных подшипников требуют регулировки при монтаже. Шариковый радиально-упорный однорядный подшипник с разъемным внутренним (исполнение 116000) или наружным (исполнение 176000) кольцами и контактом в трех или четырёх точках предназначен для работы при радиальных двусторонних осевых нагрузках в условиях стеснённых габаритов по оси. Радиальная грузоподъёмность при четырёхточечном контакте и повышенном числе шариков выше грузоподъёмности однорядных радиальных. Эти подшипники уже на заводе-изготовителе собраны с «нулевым» зазором. Стоимость таких подшипников больше радиальных шариковых в 1,7÷2 раза и радиально-упорных роликовых – в 1,4 раза.

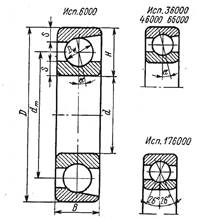

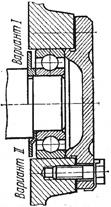

Радиальные подшипники с короткими цилиндрическими роликами (рис. 3.5) предназначены в основном для восприятия радиальных нагрузок. Их применяют в так называемых «плавающих» опорах. Выполненные с бортами (92000) или дополнительными упорными кольцами (62000), роликоподшипники обеспечивают фиксацию вала в обоих направлениях. Эти подшипники применяют в качестве опор жёстких коротких валов, где имеют возможность обеспечить высокую соосность мест, например, в редукторах с шевронными колесами. Однако подшипники исполнений 12000 и 42000 могут воспринимать и умеренную одностороннюю, а подшипники 62000 и 92000 – двухстороннюю осевую нагрузку.

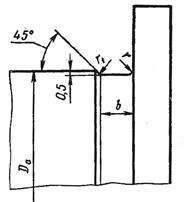

Ориентировочные соотношения, рекомендуемые при вычерчивании подшипников: Dw=lp=0,5H; для широких серий lp=1,5Dw; S=0,35H; H=0,5(D-d); b=10°

Рис. 3.5. Разновидности радиальных

роликоподшипников

Подшипники исполнений 292000 и 502000, не имеющие, соответственно, внутреннего и наружного кольца, используют в узлах при весьма жестких ограничениях их диаметральных габаритов.

При повышенном требовании к жёсткости опор или при наличии закалённых зубчатых колес целесообразно применять конические роликовые подшипники, тип 7000 (рис. 3.7, г), даже при малых значениях осевой силы. Если необходимо воспринимать значительные осевые силы, то следует применять роликоподшипники с большими углами контакта. Так, при угле контакта α= 12°, отношение допустимых величин осевой составляющей реакции в опоре к радиальной Fа /Fr = 1, а при α= (26…36)° – Fа /Fr = 2…6. Потери на трение у этого типа подшипников 3…4 раза выше, чем у радиальных шарикоподшипников.

Роликоподшипники радиальные двухрядные сферические самоустанавливающиеся, тип 3000 (рис. 3.7, б), обладают повышенной жёсткостью и наибольшей грузоподъёмностью по сравнению с другими типами подшипников. Допускают перекос осей до 3 градусов. Их стоимость больше стоимости сферических двухрядных шариковых в 2,6 раза.

Роликоподшипники радиальные с витыми роликами, тип 5000 (рис. 3.7, е), применяют при больших радиальных силах, малых угловых скоростях и ярко выраженной ударной нагрузке в узлах с ограниченными радиальными габаритами. Допускаемый перекос осей колец до 30 минут. Эти подшипники не воспринимают осевую нагрузку и не фиксируют осевое положение вала.

Игольчатые подшипники, тип 4000 (рис. 3.7, в), благодаря большому количеству игл воспринимают значительную радиальную нагрузку. Применяют в узлах с ограниченными диаметральными размерами, работающих при колебательном движении. Осевые нагрузки не воспринимают и осевое положение вала не фиксируют.

Рис.3.6. Шарикоподшипники

Рис.3.7. Роликоподшипники

Грузоподъемность и стоимость рассматриваемых подшипников примерно в 1,5 раза выше, чем у радиальных шарикоподшипников. Они предъявляют более высокие требования к жесткости вала и соосности своих посадочных мест, так как перекосы подшипниковых колец приводят к резкому понижению ресурса подшипников из-за концентрации нагрузки в зоне контакта роликов с беговыми дорожками колец. Помимо этого, радиальные роликоподшипники менее быстроходные и выпускаются в значительно меньшем количестве. Все это ограничивает область их применения в редукторостроении.

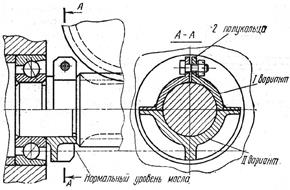

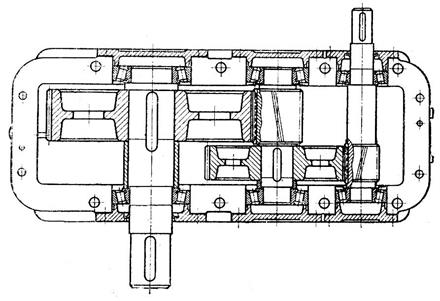

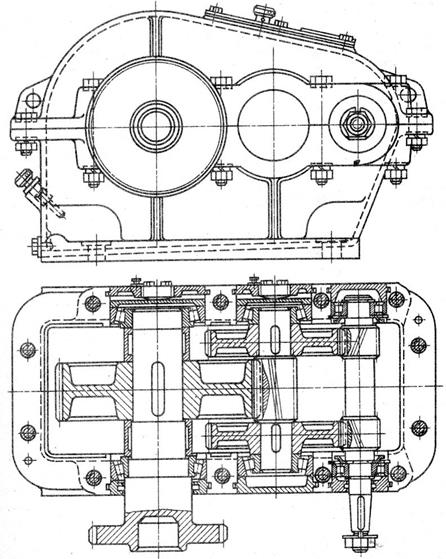

Так, например, подшипники исполнений 92000 и 2000 применяют только в тяжелонагруженных "плавающих" опорах валов конических шестерен (рис. 12.6) и в опорах "плавающих" валов редукторов с цилиндрическими шевронными колесами (рис. 4.7) или имеющих раздвоенную ступень с цилиндрическими косозубыми колесами (рис. 12.2). Это позволяет исключить изнашивание посадочных отверстий корпуса (особенно интенсивное в корпусах из легких сплавов), неизбежное при использовании в "плавающих" опорах радиальных шарикоподшипников.

С увеличением диаметра подшипника, а также при переходе от лёгких серий к более тяжёлым, нагрузочная способность возрастает, а предельная частота вращения снижается. Роликоподшипники по сравнению с шариковыми обладают меньшей быстроходностью, бóльшими грузоподъёмностью и жёсткостью, но более чувствительны к перекосам осей колец подшипника. Например, увеличение угла перекоса от нуля до 45 минут приводит к росту момента трения в подшипнике более чем в 15 раз. Поэтому применение роликоподшипников сопровождается повышенными требованиями к точности посадочных поверхностей под наружные кольца, жёсткости элементов конструкции (в первую очередь валов) и точности фиксирования колец.

При выборе подшипников необходимо принимать во внимание не только конструктивные, но и экономические соображения. Замена шарикоподшипников более дорогими роликоподшипниками часто позволяет существенно снизить размеры и массу опорного узла или увеличить промежуток времени между заменой подшипников.

4. Выбор схемы установки подшипников

Узел подшипника включает в себя корпус, детали для фиксирования колец, а также устройство для смазывания. Узел должен обеспечивать восприятие радиальных и осевых сил, исключать осевое смещение вала, нарушающее работу сопряженных деталей (зубчатых и червячных колес, червяков, уплотнений и др.). Это достигается за счет крепления подшипников на валах и фиксирования их в корпусе.

При установке вала с подшипниками и комплектом других насаженных на него деталей в корпус редуктора базирование этого вала относительно корпуса происходит по цилиндру, диаметр которого D равен наружному диаметру подшипников, а длина H – расстоянию между внешними торцами колец подшипников. Так как H/D>>0,8, то вал лишается четырех степеней свободы. Сохраняются лишь свобода его вращения вокруг своей продольной оси и перемещение вдоль этой оси.

Существуют так называемые "плавающие" валы (рис. 4.6), которые должны обладать этими двумя степенями свободы. Однако на большинство редукторных валов, помимо радиальных, действуют еще и осевые нагрузки, в связи с чем они должны быть зафиксированы в осевом направлении.

При осевом фиксировании валов всегда надо стремиться к тому, чтобы вал с его опорами представляли собой статически определимую систему. Это обусловлено тем, что в статически неопределимых системах возможна значительная перегрузка опор силами, величины которых зависят от точности изготовления и монтажа деталей, температурных деформаций и не зависят от внешних условий нагружения. Указанные силы весьма трудно оценить, хотя по величине они могут во много раз превосходить внешнюю нагрузку.

Для создания статической определимости одна из опор вала должна быть фиксированной, воспринимающей осевую нагрузку, а другая – "плавающей", свободной от осевой нагрузки.

У большинства редукторных валов подшипниковые опоры нагружены неравномерно. Для выравнивания их нагруженности, при действии на вал комбинированной (радиальной и осевой) внешней нагрузки, "плавающей" делают опору, наиболее нагруженную в радиальном направлении. Тогда менее нагруженная фиксированная опора будет догружаться осевой нагрузкой.

Однако в этом случае, при температурных деформациях вала, "плавающий" подшипник, перемещаясь под нагрузкой на величину температурного удлинения (укорочения) вала, быстро изнашивает посадочную поверхность отверстия подшипникового гнезда корпуса. Поэтому при отсутствии внешних осевых сил (редукторы с цилиндрическими прямозубыми или шевронными колесами) или при их сравнительно малой величине (редукторы с цилиндрическими косозубыми колесами) рекомендуется в качестве "плавающей" выбирать менее нагруженную опору (рис. 5.2, а).

Таким образом, валы можно разделить на две группы: фиксированные и плавающие.

Рассмотрим последовательно схемы установки подшипников в опорах валов этих групп.

4.1.

Опоры фиксированных валов

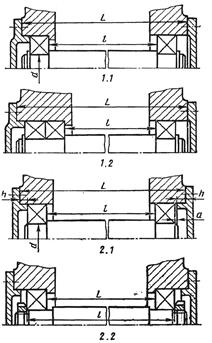

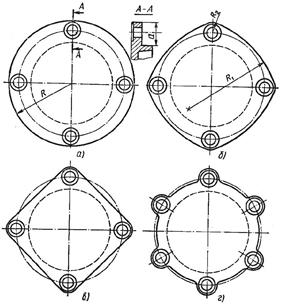

По способу осуществления осевого фиксирования валы можно классифицировать следующим образом:

1 – валы с осевой фиксацией в одной опоре при помощи:

- одного подшипника (схема фиксации 1.1),

- двух одинарных подшипников или одного сдвоенного (схема 1.2);

2 – с осевой фиксацией в двух опорах:

- по схеме "враспор" (схема 2.1),

- по схеме "врастяжку" (схема 2.2).

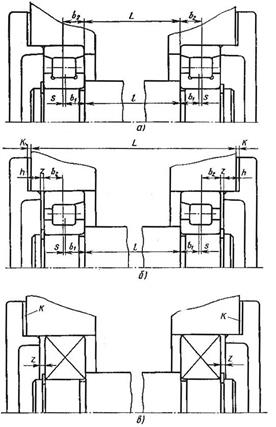

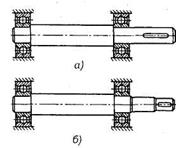

Рассмотрим сущность, достоинства и недостатки осевого фиксирования валов по этим четырем схемам, показанным на рис. 4.1.

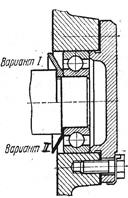

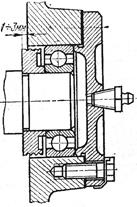

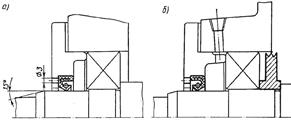

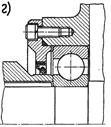

Схема 1.1. Внутренние кольца обоих подшипников закреплены на валу (способы их крепления рассмотрены в подразделе 4.3 данного раздела). Наружное кольцо подшипника одной опоры (левое на рис. 4.1) закреплено в отверстии корпуса (способы крепления см. п. 4.3), наружное кольцо подшипника другой опоры в отверстии корпуса не закрепляется и поэтому имеет свободное осевое перемещение. В этом случае левая опора вала будет фиксирующей, а правая – плавающей. Фиксирующая опора ограничивает перемещение вала в одном или в обоих направлениях и воспринимает радиальную и осевую силы. «Плавающая» опора не ограничивает осевых перемещений вала и может воспринимать только радиальную нагрузку. Поэтому в «плавающей» опоре применяют только радиальный подшипник (шариковый и роликовый). Подшипники обеих опор должны быть нагружены по возможности равномерно. Такой способ установки подшипников применяют в конструкциях с длинными валами lв = (10…12)d, а также при установке валов на опорах, размещённых в разных корпусах; он широко применяется для установки валов цилиндрических зубчатых передач, приводных валов конвейеров и др. Основной недостаток способа – малая жёсткость вала. Жёсткость вала может быть увеличена при установке в фиксирующей опоре двух подшипников (рис. 4, б), за счет регулировки которых сводят к минимуму осевые и радиальные смещения вала. В таком исполнении способ используют для установки валов конических или червячных передач, требующих точной осевой фиксации.

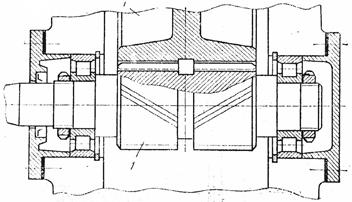

Пример одного из вариантов конструктивного оформления опор вала, зафиксированного по схеме 1.1, показан на рис. 4.2.

Рис. 4.1. Схемы осевого фиксирования

редукторных валов

Осевое фиксирование валов по схеме 1.1 имеет следующие достоинства:

- температурные удлинения (укорочения) вала не вызывают защемления тел качения подшипников;

- возможность установки опор на любом расстоянии друг от друга;

- на размеры корпуса L и вала l (рис. 4.1) можно назначать весьма широкие допуски, так как даже грубые ошибки при их исполнении не влияют на точность сборки и работоспособность узла.

Рис. 4.2. Пример конструктивного оформления

опор вала, зафиксированного по схеме 1.1 рис. 4.1

Недостатками схемы 1.1 являются:

- малые радиальная, осевая и угловая жесткости опор (что обусловлено зазорами между кольцами и телами качения подшипников), увеличивающие прогибы валов и повышающие искажения положений размещаемых на них деталей;

- относительно сложное конструктивное и технологическое исполнение фиксированной поры.

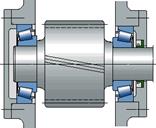

Схема 1.2. При этой схеме осевого фиксирования валов в фиксирующей опоре (в отличие от схемы 1.1), для повышения ее жесткости и снижения величины прогибов вала, устанавливают два одинарных радиально-упорных подшипника или один сдвоенный (рис. 4.1). Жесткость такой фиксирующей опоры увеличивают сведением к минимуму (табл. 4.1), соответствующей регулировкой (подраздел 12), имеющиеся в ней первоначальные зазоры.

Таблица 4.1. Рекомендуемая "осевая игра" Sи, мкм, радиально-упорных подшипников,

используемых в фиксирующих опорах валов (схема 1.2 на рис. 4.1)

|

Внутренний диаметр подшипника d, мм |

Угол α |

|||

|

12° |

26-36° |

10-16° |

25-39° |

|

|

Шариковые подшипники |

Роликовые подшипники |

|||

|

До 30 Св.30 до 50 Св.50 до 80 Св.80 до 120 |

20-40 30-50 40-70 50-100 |

10-20 15-30 20-40 30-50 |

20-40 40-70 50-100 80-150 |

- 20-40 30-50 40-70 |

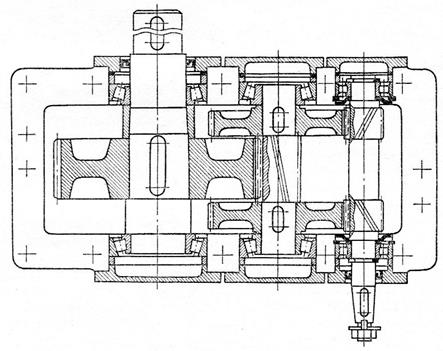

Пример одного из вариантов конструктивного оформления опор червяка, зафиксированного по схеме 1.2, показан на рис. 12.7.

Рассматриваемая конструктивная схема обладает теми же достоинствами, что и схема 1.1.

К ее недостаткам относят малую жесткость плавающей опоры и еще большее усложнение конструктивного и технологического исполнения фиксированной опоры, которое, однако, окупается повышением ее жесткости.

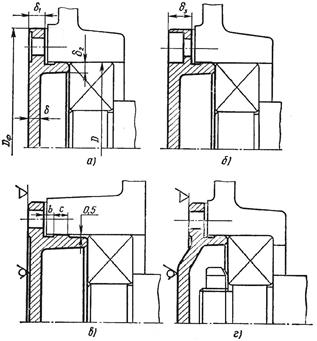

Схема 2.1. Эту схему называют осевой фиксацией вала "враспор". В рассматриваемой конструктивной схеме каждая из опор ограничивает осевое перемещение вала только в одном направлении. Для этого торцы внутренних колец обоих подшипников упирают в торцы буртиков вала (или в торцы других деталей, расположенных на валу). Внешние торцы наружных колец подшипников упирают в торцы подшипниковых крышек (или в торцы других деталей, установленных в посадочном отверстии подшипникового гнезда корпуса).

Основными достоинствами осевой фиксации валов по схеме "враспор" являются

- возможность регулировки величины зазоров в двух опорах;

- простота конструкции и большая технологичность опор (для их конструктивного воплощения требуется меньшее количество деталей, а обработка посадочных отверстий подшипниковых гнезд может выполняться простейшим сквозным способом).

Недостатки ее следующие:

- более жесткие (по сравнению со схемами 1.1 и 1.2) допуски на размеры l, L и h (рис. 4.1), так как погрешности этих размеров приводят к изменению величины "а" осевого зазора в опоре;

- возможность защемления вала в опорах, вследствие температурных деформаций подшипников, вала и корпуса редуктора;

- ограниченность расстояний между подшипниками и температурного интервала эксплуатации.

Чтобы избежать защемления вала в опорах, необходимо при сборке подшипниковых узлов редуктора обеспечивать условие а>δт , где δт – изменение осевых зазоров в опорах от температурных деформаций обоих подшипников, вала и корпуса редуктора.

Обычно определить расчетным путем величину δт весьма затруднительно, поэтому необходимую величину зазора "а" назначают на основании опыта эксплуатации аналогичных конструкций подшипниковых узлов.

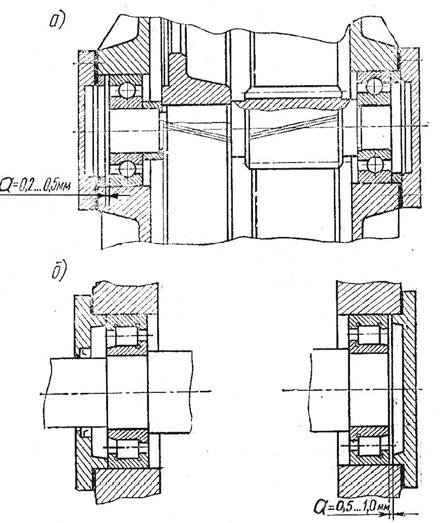

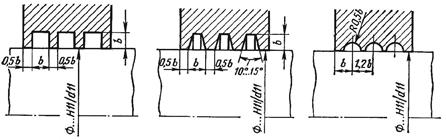

Если допустимые осевые погрешности установки валов достигают 1…2 мм, а осевые рабочие нагрузки на опоры отсутствуют (в редукторах с цилиндрическими прямозубыми или шевронными колесами) или незначительны по величине (в редукторах с цилиндрическими косозубыми колесами), то в этом случае в опорах обычно применяют радиальные подшипники (рис. 4.3).

Регулировку собственной "осевой игры" радиальных подшипников не выполняют, а необходимую величину осевого зазора "а" рекомендуется (по опыту эксплуатации) назначать в следующих пределах:

а = 0,2…0,5 мм – при использовании радиальных шарикоподшипников;

а = 0,5…1,0 мм – роликоподшипников.

Указанные величины осевых зазоров обеспечивают назначением соответствующих допусков на размеры l, L и h (рис. 4.1).

Если получение необходимой точности изготовления деталей затруднено (при l>300 мм) или экономически нецелесообразно, то для снижения требований к точности исполнения указанных размеров применяют компенсаторы, например, компенсаторные кольца (рис. 4.3, а) или наборы регулировочных прокладок (рис. 4.3, б). Таким образом, конструктивная схема "враспор" (схема 2.1 на рис. 4.1) с использованием радиальных подшипников может применяться без ограничений расстояния между опорами вала.

Рис. 4.3. Примеры использования в

конструктивной схеме "враспор" радиальных подшипников

При действии значительных рабочих осевых нагрузок и повышенных требованиях к осевой погрешности установки валов (червячные и конические редукторы) в рассматриваемой схеме осевого фиксирования применяют радиально-упорные подшипники, к точности регулирования осевого зазора которых предъявляют довольно высокие требования (табл. 4.2).

Таблица 4.2. Рекомендуемые "осевая игра" Sи радиально-упорных подшипников и расстояние l (рис. 4.1)

между опорами вала в конструктивной схеме "враспор"

|

Внутренний диаметр подшипника d, мм |

Шариковые подшипники (угол контакта α=12°) |

Роликовые подшипники (угол конусности α=10÷16°) |

||

|

SН, мкм |

l, мм, менее |

SН, мкм |

l, мм, менее |

|

|

До 30 Св.30 до 50 Св.50 до 80 Св.80 до 120 |

30-50 40-70 50-100 60-150 |

8d 7d 6d 5d |

40-70 50-100 80-150 120-200 |

14d 12d 11d 10d |

|

Примечания: 1. Разность температур вала и корпуса не более 20℃. 2. Осевую игру радиально-упорных подшипников в конструктивной схеме 2.2 (рис.4.1) можно принять в соответствии с приведенными в данной таблице значениями, а расстояние L между опорами может быть увеличено на 25% по сравнению с табл. значением l. |

||||

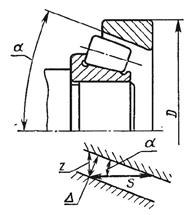

Из схемы, показанной на рис. 4.4, видно, что сближение ∆ ролика и рабочей поверхности отверстия наружного кольца радиально-упорного подшипника составляет

∆=S∙sinα,

где S – осевой зазор в подшипнике, зависящий от расстояния l между опорами вала и величины разности ∆t между стационарной температурой подшипникового узла t1 и температурой помещения t2 ; α – угол контакта.

Рис. 4.4. Схема к определению сближения ∆

ролика с рабочей поверхностью отверстия наружного кольца радиально-упорного

подшипника

Очевидно, что чем больше угол контакта α и расстояние l, тем труднее точно отрегулировать зазор в подшипниках и тем больше вероятность защемления вала в его опорах. Поэтому радиально-упорные подшипники с углом контакта α³26˚ в опорах валов, фиксированных по схеме "враспор", не применяют, а максимальное значение расстояния l между опорами ограничивают величиной, назначаемой по табл. 4.2 в зависимости от вида тел качения подшипника и величины его внутреннего диаметра.

Минимальное значение расстояния l между подшипниками составляет

lmin=0,75D,

где D – наружный диаметр подшипника.

При меньших значениях l резко падает угловая жесткость опор, возрастают прогибы вала и искажения положений размещенных на нем деталей.

Примеры конструктивного оформления опор валов, зафиксированных по конструктивной схеме "враспор", показаны на рисунках раздела 12 данной работы.

При необходимости размещения опор вала на больших (по сравнению с указанными в табл. 4.2) расстояниях, а также в случае их значительного нагрева (∆t = t1-t2>20°) в процессе эксплуатации редуктора, нужно рассмотреть возможность перехода на фиксирование вала по схеме 2.2 (рис. 4.1).

Схема 2.2. При этой схеме осевого фиксирования валов (рис. 4.1), называемой осевой фиксацией "врастяжку", в опорах вала применяют только радиально-упорные подшипники с обязательной регулировкой их "осевой игры", допускаемые пределы которой указаны в табл. 4.2.

Фиксирование валов "врастяжку" (по сравнению с фиксированием "враспор") имеет следующие достоинства:

- весьма малая вероятность защемления вала в его опорах при их температурных деформациях;

- более высокая радиальная и угловая жесткость опор и вала при одинаковом расстоянии между опорами;

- меньшие радиальные нагрузки на опоры при одинаковом внешнем нагружении вала.

Нагрев радиально-упорных подшипников, установленных "врастяжку", вызывает уменьшение зазоров в подшипниках, а нагрев вала – их увеличение. При малом расстоянии l между подшипниками (l≤5D, где D – наружный диаметр подшипника) уменьшение зазоров в подшипниках от температурной деформации их деталей превышает увеличение зазоров от температурного удлинения короткого вала. Только в этом случае возможно защемление вала в его опорах. При больших расстояниях между подшипниками температурное защемление вала в опорах невозможно, так как увеличение зазора от температурного расширения длинного вала всегда превышает его уменьшение от температурных деформаций деталей подшипников.

Однако, при расстояниях между опорами, превышающих значения, указанные в примечании 2 табл. 4.2, в подшипниках появляются зазоры такой величины, что резко возрастают неравномерность распределения нагрузки между телами качения и вибрации, снижаются жесткость опор, точность вращения и ресурс подшипников.

Установка радиально-упорных подшипников "врастяжку" имеет следующие недостатки:

- возможность образования при некоторых условиях (рассмотренных выше) подшипниковых зазоров нежелательной величины;

- необходимость (для предупреждения возможности появления и развития фреттинг-коррозии) закалки поверхности цапф вала;

- высокие требования к точности изготовления резьб вала и регулировочной гайки, а также торцов этой гайки, так как при низкой точности этих элементов понижается точность базирования колец подшипников;

- некоторое усложнение изготовления опор из-за наличия упорных бортов в отверстиях подшипниковых гнезд корпуса, точных регулировочных гаек и точных резьбовых участков вала.

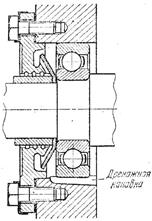

Пример одного из вариантов конструктивного оформления опор вала конической шестерни, зафиксированного по конструктивной схеме "врастяжку", показан на рис. 12.4.

При необходимости расположения опор вала на расстояниях, превышающих указанные в табл. 4.2, а также при значительном (Δt > 20˚) нагреве подшипниковых узлов, нужно переходить на фиксацию вала по схеме 1.2 (рис. 4.1).

4.2.

Опоры плавающих валов

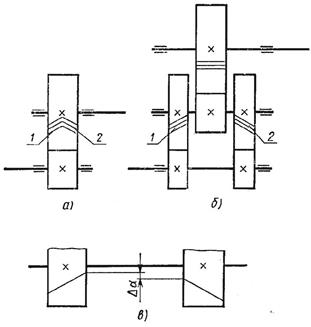

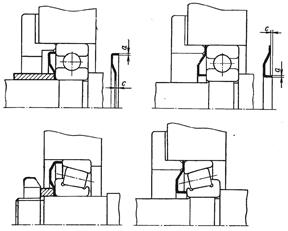

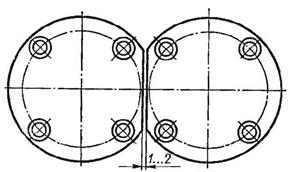

В шевронных (рис. 4.5, а) и косозубых (рис. 4.5, б) цилиндрических передачах, представляющих собой разделенный шеврон, момент с одного вала на другой передается по двум параллельным потокам (зубьями 1 и 2, имеющими противоположный наклон).

Рис. 4.5. Кинематические схемы передач с

"плавающими" валами

Однако, при изготовлении колес неизбежна погрешность ∆α углового расположения зуба одного полушеврона относительно зуба другого (рис. 4.5, в). Из-за этой погрешности при сборке передачи в зацепление могут входить зубья только одного полушеврона. Возникающая в этом полушевроне при работе передачи осевая составляющая усилия зацепления стремится сместить колесо вместе с валом вдоль его продольной оси. Чтобы такое смещение могло осуществиться, один из валов передачи делают "плавающим". Тогда эта осевая составляющая усилия зацепления переместит вал в такое положение, при котором в зацепление войдут зубья обоих полушевронов, а осевые силы, возникающие в них, уравновесятся.

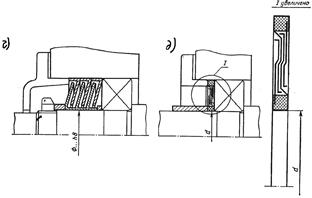

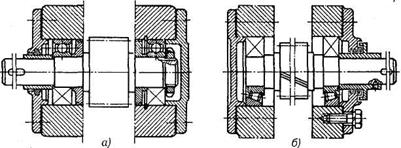

Наиболее распространенные конструктивные схемы исполнения опор "плавающих" валов показаны на рис. 4.6, а пример их возможной реализации для опор быстроходного вала шевронной передачи – на рис. 4.7.

Рис. 4.6. Конструктивные схемы исполнения

опор "плавающих" валов

Рис. 4.7. Пример конструктивного исполнения

"плавающего" вала шевронной передачи

Рассмотрим сущность, достоинства и недостатки предложенных конструктивных схем исполнения опор "плавающих" валов.

Схема по рис. 4.6, а. Внутренние кольца роликовых подшипников исполнения 2000 закреплены на валу, а внешние ─ в отверстиях подшипниковых гнезд корпуса редуктора. Осевое плавание вала обеспечивается тем, что внутренние кольца этих подшипников с комплектом роликов могут смещаться в осевом направлении относительно неподвижных наружных колец.

Основные достоинства этой схемы:

- незначительная величина осевого усилия, необходимого для осуществления "плавания" вала, так как его осевое перемещение происходит при скольжении вращающихся частей подшипников (внутреннего кольца и комплекта роликов);

- отсутствие изнашивания посадочных поверхностей отверстий подшипниковых гнезд корпуса редуктора.

Основные недостатки рассматриваемой схемы:

- необходимость применения очень жестких валов и обеспечения высокой степени соосности цапф вала и посадочных отверстий подшипниковых гнезд, вследствие значительной чувствительности роликоподшипников к перекосам их колец;

- возможность появления значительного, ничем в дальнейшем не компенсируемого, начального (после сборки) осевого смещения S колец подшипников (рис. 4.6), обусловленного неизбежными погрешностями размеров L, l, b1 и b2 , а также тем, что осевое положение "плавающего" вала определяется осевым положением зацепляющихся колес (рис. 4.7), которое случайно и имеет большой разброс по величине;

- необходимость сравнительно точного изготовления деталей по размерам L и l, так как погрешности этих размеров в значительной степени влияют на величину осевого смещения S колец подшипников, допускаемые значения которого составляют 1…2 мм;

- необходимость создания упорных бортов в посадочных отверстиях корпуса, что несколько усложняет их обработку.

Схема по рис. 4.6, б. Внутренние кольца роликовых подшипников исполнения 12000 закреплены на валу, наружные кольца имеют некоторую свободу перемещения вдоль отверстий корпуса. Перемещение внутрь корпуса ограничивается бортами наружных колец обоих подшипников, а в противоположную – зазором Z.

В начальный момент осевого "плавания " вала ролики смещают (в направлении одной из подшипниковых крышек в пределах зазора Z) наружные кольца подшипников на некоторую величину, самоустанавливая, таким образом, вал в наиболее благоприятное для него положение.

Достоинства этой схемы:

- возможность сведения начальной величины S смещения колец до минимума путем подбора необходимой толщины K комплектов компенсаторных прокладок, устанавливаемых под фланцы обеих подшипниковых крышек;

- возможность назначения на размеры L, l и h свободных допусков (14 квалитет точности), так как возможные накопленные погрешности устраняются компенсаторными прокладками К;

- отсутствие в отверстиях подшипниковых гнезд корпуса упоров для наружных колец подшипников, что облегчает их обработку.

Основными недостатками рассматриваемой схемы являются:

- ее применимость только при жестких валах и высокой степени соосности цапф вала и посадочных отверстий подшипниковых гнезд корпуса;

- локальный износ поверхностей посадочных отверстий подшипниковых гнезд корпуса, обусловленный скольжением невращающихся наружных колец подшипников, происходящим при осевом "плавании" вала;

- значительно большая (по сравнению со схемой, показанной на рис. 4.6, а) величина осевого усилия, необходимого для осуществления "плавания" вала, так как его осевое перемещение происходит при скольжении невращающихся наружных колец подшипников.

Схема по рис. 4.6, в. Отличие этой схемы от схемы, показанной на рис. 4.6, б, состоит только в том, что в ее опорах применяют шариковые радиальные подшипники (исп. 0000), а также шариковые или роликовые сферические подшипники (исп. 1000 или 3000). Это отличие дает возможность применения рассматриваемой схемы при нежестких валах и невысокой соосности цапф вала и посадочных отверстий корпуса редуктора.

Выбор того или иного исполнения подшипников определяется их потребной грузоподъемностью и быстроходностью, а также наличной жесткостью вала.

Опоры "плавающих" валов не воспринимают осевые нагрузки. Поэтому на валах подшипниковые кольца закрепляют простейшими способами (рис. 4.8, д; ж). Наиболее распространено крепление пружинным стопорным кольцом (рис. 4.8, д).

При выполнении опор "плавающего" вала по схеме, показанной на рис. 4.6, а, наружные кольца подшипников необходимо закреплять в отверстиях подшипниковых гнезд корпуса. Наиболее часто их фиксируют подшипниковой крышкой и стопорным пружинным кольцом (рис. 4.7).

4.3.

Разновидности осевого фиксирования колец подшипников

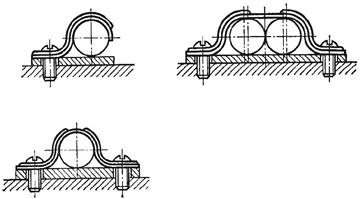

Крепление подшипников скольжения

В зависимости от конструктивных особенностей подшипники скольжения делятся на цельные (втулки) и разъёмные (вкладыши). К основным операциям технологического процесса монтажа цельных подшипников относятся сопряжение втулки с корпусом, закрепление её от проворачивания и пригонка отверстия к валу.

Первую операцию можно выполнять на прессах, нагревом корпуса или охлаждения втулки.

Цельные подшипники закрепляют от проворачивания стопорными винтами или шпонками.

Отверстия пригоняют к валу следующим образом. Вал покрывают краской, вводят во втулку и несколько раз проворачивают. Пятна краски, появляющиеся при этом на поверхности втулки шабрят. Пригонку заканчивают, когда общая площадь таких пятен составляет не менее 80% контактной поверхности и на 1 см2 будет 1÷5 пятен. Затем измеряют действительные зазоры в подшипнике, щупом проверяют прилегание к корпусу и щупом — буртика к торцу корпуса.

Разъёмные подшипники монтируют в два этапа: на первом вкладыши пригоняют к корпусам, а на втором — к шейкам валов.

После пригонки вкладышей боковые зазоры измеряют щупами в плоскости разъёма при снятой крышке, а верхние с помощью узких свинцовых пластин, свитых в трубку. Радиусы закругления (очень большое значение имеют зазоры на гантелях, т.к. они образуя полость, из которой смазка поступает на торцевые контактные поверхности подшипника) проверяют шаблонами rвала= rвклад+(1+3), мм.

Заключительная операция монтажа вкладышей — выполнение канавок и полостей, через которые подводится смазка. Смазочные канавки и полости необходимо выполнять так, чтобы они не соединяли области различных гидродинамических давлений и не выходили к торцам подшипников, т.к. это снижает несущую способность масляной прослойки, качество монтажа проверяется во время обкатки при температуре нагрева (260…270)°С.

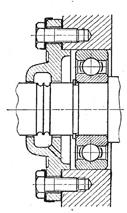

Крепление подшипников качения

В связи с малым отношением ширины колец подшипника к их диаметрам, его самоустановка без перекоса на валу или в отверстии корпуса затруднена. Для исключения перекоса подшипника необходимо обеспечить надежное базирование каждого из его колец.

Помимо базирования, нужно (для восприятия осевых сил, действующих на подшипники, и удержания их колец от самопроизвольного осевого смещения) обеспечивать и осевое фиксирование подшипников. Функции базирования и фиксирования часто совмещают в одном и том же элементе.

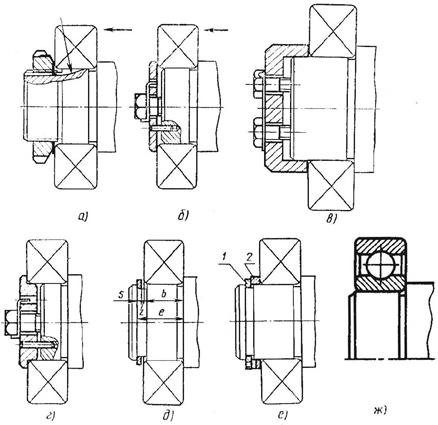

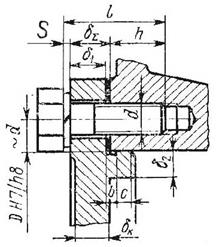

Базирование и осевое фиксирование внутреннего кольца подшипника на валу осуществляют его упором в бурт вала (или в торец детали, установленной на валу) с фиксацией такого расположения подшипника гайками, концевыми шайбами, пружинными стопорными кольцами, посадочным натягом (рис. 4.8). Для обеспечения надежного базирования заплечик упорного бурта вала должен иметь высоту h=(1,4…1,5)r, где r – размер скругления или фаски в отверстии внутреннего кольца подшипника.

Простейшим видом осевой фиксации внутренних колец подшипников является их посадка с натягом до упора в бурт вала (рис. 4.8, ж). Однако, применяемые для соединения "вал-кольцо подшипника" переходные посадки к6, m5, n6 имеют сравнительно малые посадочные натяги. Поэтому рассматриваемый вид осевой фиксации подшипников имеет крайне ограниченное применение (при отсутствии внешних осевых нагрузок; при односторонней осевой нагрузке, направленной в сторону упорного бурта вала).

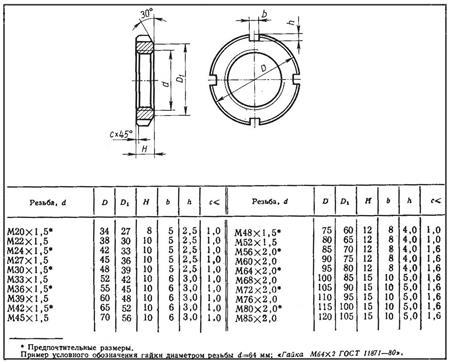

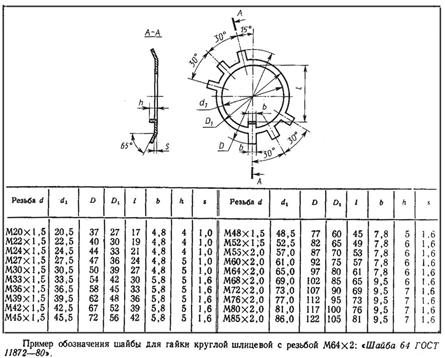

Наибольшую надежность базирования и фиксации (не только осевой, но и от проворота) обеспечивает крепление при помощи стандартной (ГОСТ 11871-80 и приложение 2) круглой шлицевой гайки (рис. 4.8, а). От самоотвинчивания гайка стопорится многолапчатой шайбой (ГОСТ 11872-80 и приложение 3). Для внутреннего уса этой шайбы в валу фрезеруют паз, при получении которого дисковой фрезой допускается частично прорезать посадочную поверхность вала.

Рис. 4.8. Виды осевого фиксирования

внутренних колец подшипников

Однако, из-за относительно высокой стоимости применение данного способа крепления целесообразно только в том случае, когда на подшипник действует значительная осевая сила, причем в направлении, указанном стрелкой на рис. 4.8, а.

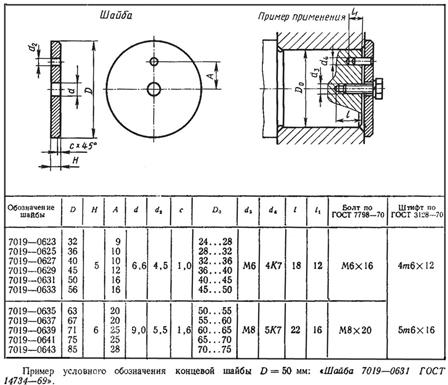

Крепление при помощи стандартной (ГОСТ 14734-69 и приложение 4) торцовой шайбы (рис. 4.8, б) – достаточно надежный и недорогой способ фиксации. Его целесообразно применять в том случае, когда на подшипник осевая сила воздействует в направлении, указанном стрелкой на рис. 4.8, б.

Между торцами шайбы и вала (для гарантированного упора шайбы в торец внутреннего кольца подшипника) предусматривают зазор 1…2 мм. От проворота шайба фиксируется штифтом (приложение 4). Винты, которыми шайба крепится к торцу вала (приложение 4), стопорят от самоотвинчивания пружинными (табл. П 10.5) или отгибными шайбами (рис. 4.8, б), а также обвязкой мягкой проволокой.

Для быстро вращающихся валов (окружная скорость цапф V>15 м/с) применяют нестандартные торцовые шайбы с центрирующими поясками (рис. 4.8, в; г), снижающими дисбаланс собранного вала.

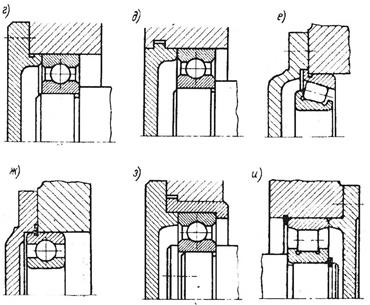

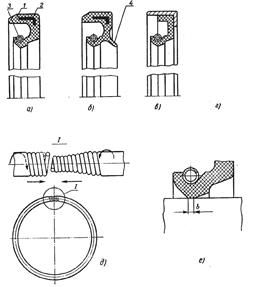

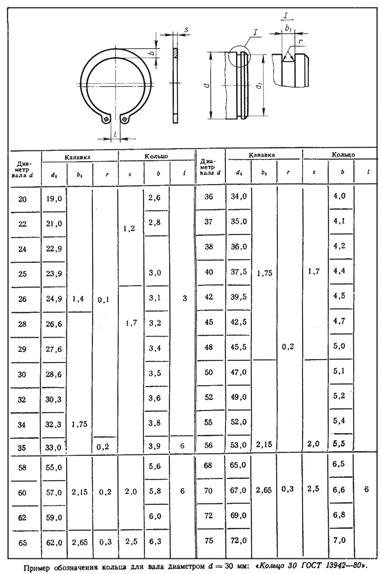

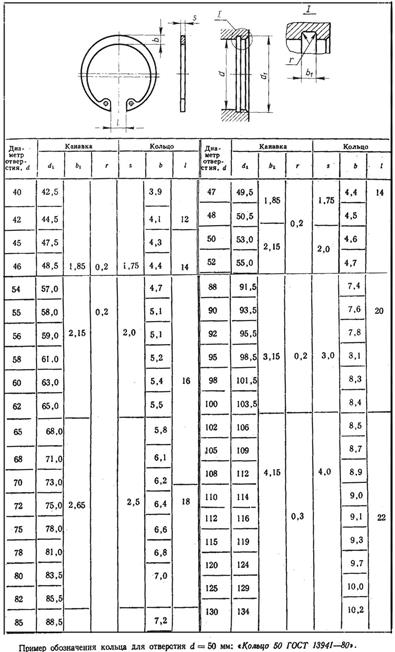

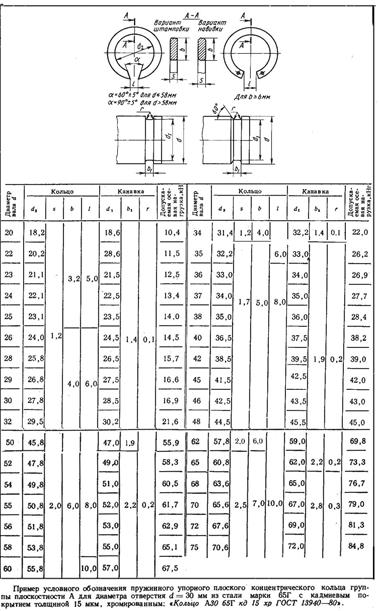

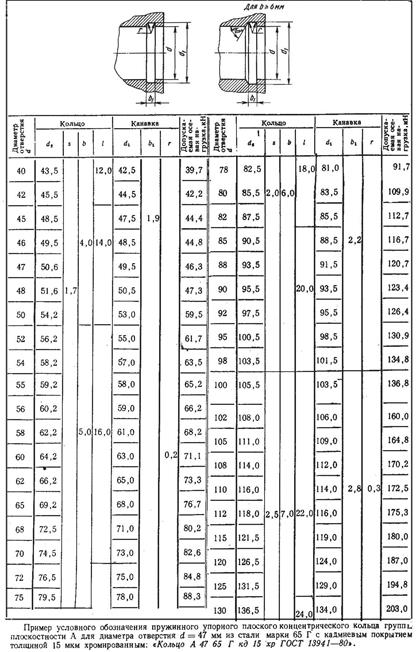

Фиксирование пружинным эксцентрическим (ГОСТ 13942-80 и приложение 5) или концентрическим (ГОСТ 13940-80 и приложение 6) стопорным кольцом (рис. 4.8, д) – очень простой, но не вполне надежный способ фиксации и базирования подшипников, что обусловлено нижеприведенными причинами.

Ширина колец подшипников качения имеет довольно большие отклонения. Так, при диаметрах посадочного отверстия свыше 30 до 50 мм, допуск на ширину b колец (рис. 4.8, д) составляет 0,12 мм, а при диаметрах свыше 50 до 80 мм – 0,15 мм. Размер e вала и толщину S пружинного стопорного кольца (рис. 4.8, д) выполняют примерно с такой же точностью. Неизбежные погрешности указанных размеров приводят к возникновению между стопорным кольцом и подшипником зазора Z, определяемого по следующей очевидной (рис. 4.8, д) зависимости:

Z=e-S-b.

Так, например, величина этого зазора для подшипников с диаметром посадочного отверстия от 50 до 80 мм может колебаться в пределах 0…0,3 мм.

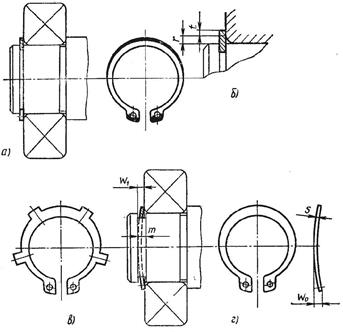

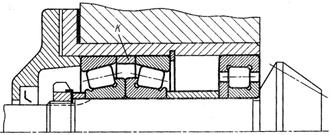

При действии на подшипник осевой силы, направленной в сторону стопорного кольца, возможен перекос внутреннего кольца подшипника относительно вала. Это обусловлено тем, что стопорные пружинные кольца незначительно выступают над поверхностью вала и перекрывают фаску отверстия подшипника лишь по узкой поверхности (на рис. 4.9, а она зачерчена). Так, например, для подшипников легкой и средней серий с посадочным диаметром отверстия d = 35..80 мм значение перекрытия t (рис. 4.9, б) колеблется в пределах 0,7…2,0 мм.

Для повышения точности базирования подшипников и устранения зазоров Z между подшипником и стопорным кольцом 1 устанавливают компенсаторное кольцо 2 (рис. 4.8, е). Эти кольца выполняют с незакругленными кромками и подгоняют по месту подшлифовкой их торцов на плоскошлифовальном станке.

Рис. 4.9. Основные виды наружных пружинных

стопорных колец

Монтаж и демонтаж пружинных стопорных колец осуществляют специальными щипцами, разжимающими эти кольца. Толщина пружинных колец небольшая. Поэтому стержни монтажных щипцов при наличии компенсаторного кольца входят в отверстия стопорного кольца неглубоко и часто срываются. Во избежание этого, на торце кольца 2 на некоторую глубину выфрезеровывают поперечный паз (рис. 4.8, е), позволяющий глубже вставлять щипцы в отверстия стопорного кольца.

Фирма "SEEGER" (Германия) применяет (рис.4.9,в) лапчатые (с увеличенной площадью контактной поверхности) и изогнутые (рис.4.9,г) пружинные стопорные кольца, исключающие необходимость использования компенсаторных колец.

Стопорные пружинные кольца обладают сравнительно низкой несущей способностью, поэтому их применение особенно эффективно в том случае, когда на подшипник действует осевая сила, направленная в сторону упорного бурта вала.

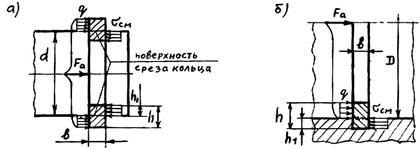

Несущую способность (допускаемую осевую нагрузку [Fa]) концентрических стопорных колец устанавливают по справочным данным (приложение 6), а эксцентрических – определяют расчетом по элементарной (без учета наличия в них прорези и эксцентричности) схеме, исходя из того, что кольцо подвергается срезу, а стенки канавки под него – смятию (рис. 4.10).

Рис. 4.10. Прочностная расчетная схема

стопорного кольца: а – наружного; б – внутреннего

Условием прочности стопорного кольца на срез при действии пиковой нагрузки служит выполнение следующего неравенства:

где τсрmax – напряжения среза, возникающие в стопорном кольце при пиковом нагружении;

Кпик=Тпик/Тном – кратность пикового вращающего момента Тпик номинальному вращающему моменту Тном (подраздел 7);

Fa – равнодействующая внешней распределенной нагрузки q (рис. 4.10), которой подшипник воздействует на стопорное кольцо при номинальном нагружении;

Kσs – коэффициент, учитывающий динамичность приложения к стопорному кольцу внешней нагрузки, возникающей при пуске редуктора (подраздел 7);

Aср – площадь поверхности среза стопорного кольца;

[τср] – допускаемые напряжения, гарантирующие отсутствие среза стопорного кольца.

Площадь поверхности среза наружного стопорного кольца

![]()

где d – диаметр вала в месте установки кольца;

b – ширина стопорного кольца.

Тогда допускаемая (по условию отсутствия среза при пиковом нагружении) осевая нагрузка [Fa]ср на наружное стопорное кольцо составит

![]()

Принимая в среднем b = 0,03d, получим

Условие прочности на смятие стенки канавки под стопорное кольцо при пиковом нагружении имеет вид

![]()

где σсмmax – напряжения смятия стенки канавки под стопорное кольцо, возникающие при пиковом нагружении;

Aсм – площадь смятия стенки канавки;

[σсм] – допускаемые напряжения, гарантирующие отсутствие смятия стенки канавки.

Площадь поверхности смятия стенки канавки в вале

![]()

где h1 – глубина канавки в вале.

Из условия прочности на смятие стенок канавки в вале имеем

![]()

При средних значениях h1 = 0,3h и h = 0,1d имеем h1 = 0,03d. Тогда допускаемая (по условию отсутствия смятия) осевая нагрузка [Fa]см на наружное стопорное кольцо составит

Из сопоставления полученных расчетных формул видно, что при [τср]≈[σсм] (стальные кольца в стальных валах) расчеты на срез и смятие дают примерно одинаковые значения допускаемой осевой нагрузки [Fa] .

Как показали экспериментальные исследования, стопорные кольца работают вполне надежно (без признаков их выворачивания из канавки даже при наличии в ней зазора), если напряжения среза не превышают 20 МПа.

Тогда, с достаточной для практических расчетов точностью, можно принимать, что допускаемая осевая нагрузка [Fa], H, на эксцентрическое наружное стопорное кольцо составляет

где d – диаметр вала в месте установки стопорного кольца, мм.

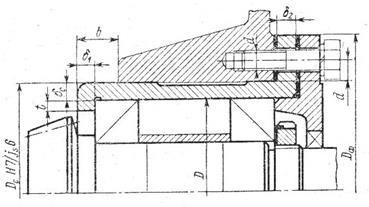

Базирование и осевое фиксирование в отверстии корпуса наружных колец подшипников имеет две разновидности: одностороннее и двухстороннее (рис. 4.11).

Рис. 4.11. Виды осевого фиксирования

наружных колец подшипников

Одностороннее закрепление в отверстии подшипникового гнезда корпуса наружного кольца подшипника редукторного вала обычно обеспечивают следующими элементами: заплечиками, стопорными пружинными кольцами, крышками.

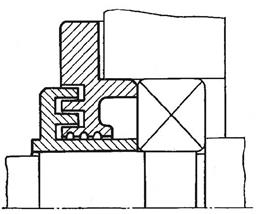

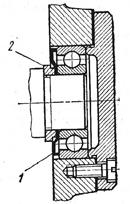

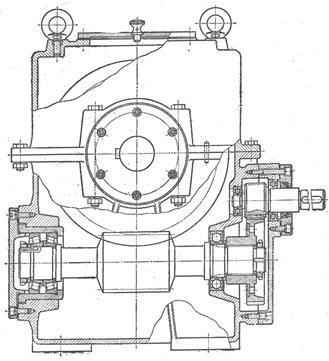

Упорный борт (заплечик) в отверстиях корпуса (рис. 4.11, а) затрудняет их обработку, вследствие чего применяется сравнительно редко. Чаще борт изготавливают в отверстии стаканов (рис. 4.11, б), необходимость которых может быть обусловлена, например, желанием выделить редукторный вал с его подшипниками в самостоятельную сборочную единицу (рис. 12.5).

![]() Применение упорных бортов целесообразно только при

недостаточной несущей способности пружинных стопорных колец 1 (рис. 4.11, в),

закладываемых в кольцевую канавку, при этом желательна установка промежуточного

кольца 2, способствующего более точному базированию наружного кольца

подшипника.

Применение упорных бортов целесообразно только при

недостаточной несущей способности пружинных стопорных колец 1 (рис. 4.11, в),

закладываемых в кольцевую канавку, при этом желательна установка промежуточного

кольца 2, способствующего более точному базированию наружного кольца

подшипника.

Несущую

способность (допускаемую осевую нагрузку [Fa],

Н) внутренних стопорных колец

определяют так же, как и наружных: концентрических – по справочным данным

(табл. П 6.2); эксцентрических – расчетом по следующей

зависимости:

где D – диаметр посадочного отверстия, в котором установлено стопорное кольцо, мм.

Вывод этой зависимости основан на расчетной схеме, показанной на рис. 4.10, б, и аналогичен выводу, рассмотренному выше применительно к наружным кольцам.

Необходимо также отметить, что при установке стопорных колец в отверстия корпусов, выполненных из легких сплавов (силумина АЛ 4 и др.) надо, учитывая пониженную прочность этих сплавов на смятие, снижать в 3…4 раза полученную расчетную величину [Fa] .

С целью снижения трудоемкости обработки посадочных отверстий, для осевой фиксации наружных колец подшипников применяют подшипниковые крышки (рис. 4.11, г; д), подшипники с упорными бортами (рис. 4.11, е) или с канавкой на наружном кольце (рис. 4.11, ж). Однако необходимо иметь в виду, что применение закладных крышек (рис. 4.11, д) возможно только в разъемных корпусах редукторов.

Двухстороннее закрепление в отверстии корпуса наружных колец подшипников обеспечивают сочетанием подшипниковых крышек с бортом отверстия стакана (рис. 4.11, з) или корпуса, а также со стопорным кольцом (рис. 4.11, и).

4.4.

Посадки подшипников качения

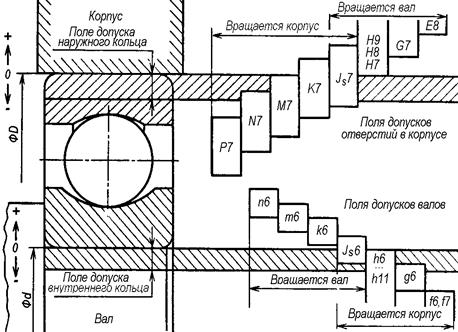

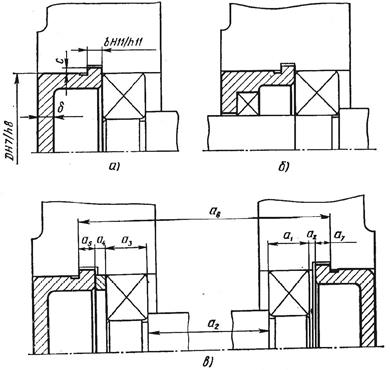

При проектировании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом. Поскольку подшипники являются стандартными узлами, то валы и корпуса следует приспосабливать к ним. Внутренние кольца сажают на вал по системе отверстия, а наружные в корпус по системе вала. При том, что поле допусков внутреннего кольца направлено не в тело, а к центру, посадки на вал получаются более плотными, чем обычно в системе отверстия. На рис. 4.12 в качестве примера приведены схемы расположения полей допусков отверстий корпусов и диаметров валов.

Различают три вида нагружения колец:

- кольцо вращается относительно радиальной

нагрузки– циркуляционное

нагружение;

- кольцо неподвижно относительно радиальной нагрузки – местное нагружение;

- кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота – колебательное нагружение.

При выборе посадки необходимо обеспечить

неподвижное соединение того кольца подшипника, которое сопрягается с

вращающейся частью машины, передающей внешнее усилие на подшипник. В противном случае

оно будет обкатываться и проскальзывать по посадочному месту, что приведет к

его износу и выходу из строя подшипника. В то же время посадка должна быть с

минимальным натягом, чтобы зазоры между кольцами и телами качения не

претерпевали значительных изменений. Второе кольцо подшипника, сопрягающееся с

неподвижной частью машины, устанавливают с небольшим зазором или с очень

небольшим натягом для облегчения осевых перемещений кольца при монтаже,

температурных деформациях вала и при регулировке зазоров в подшипниках. Кроме

того, такой вид сопряжения позволяет кольцу под действием толчков и вибраций

периодически поворачиваться вокруг оси подшипника, вследствие чего в работе

участвует не ограниченный участок кольца, а вся дорожка качения.

В зависимости от режима работы машины, чем больше нагрузка и сильнее толчки, тем более плотными должны быть посадки. Чем быстроходнее машина (меньше нагрузки, выше температуры), тем посадки должны быть свободнее.

Посадки роликоподшипников требуются более плотные в связи с большими нагрузками. Посадки радиально-упорных подшипников плотнее, чем у радиальных, у которых посадочные натяги искажают зазоры. Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких.

Рис.4.12. Расположения полей допусков колец

подшипника, диаметра вала и корпусного отверстия

Выбор полей допусков диаметра вала и отверстия корпуса для случая применения

подшипников класса точности «0» можно проводить на основе рекомендаций,

приведенных в таблицах 4.3 и 4.4. Лёгкий режим работы соответствует расчётной

долговечности более 10000 часов; нормальный − 5000÷10000 часов; тяжёлый – 2500÷5000 часов.

Таблица 4.3.

Поля допусков отверстий корпусов

|

Вид нагружения наружного кольца |

Режим работы подшипника |

Поле допуска отверстия |

|

|

Местное |

Наружное кольцо не перемещается в осевом направлении |

Лёгкий или нормальный 0,07 C < P ≤ 0,15 C |

P7 |

|

Наружное кольцо может перемещаться в осевом направлении |

Нормальный или лёгкий 0,07 С < P ≤ 0,15 С |

H7, H8 |

|

|

Тяжёлый или нормальный P > 0,15 C |

JS7 |

||

|

Циркуляционное |

Наружное кольцо не перемещается в осевом направлении |

Нормальный, нагрузка переменная P ≤ 0,15 C |

M7 |

|

Нормальный или тяжёлый 0,07 C < P ≤ 0,15 C |

N7 |

||

|

Колебательное |

Наружное кольцо не перемещается в осевом направлении |

Нормальный или тяжёлый 0,07 C < P ≤ 0,15 C |

K7 |

|

Наружное кольцо легко перемещается в осевом направлении |

Лёгкий, нагрузка переменного направления, высокая точность хода P ≤ 0,07 C |

H7 |

|

Таблица 4.4. Поля допусков диаметров валов

|

Вид нагружения внутреннего кольца |

Режим работы подшипника |

Поле допуска вала |

|

Местное |

Лёгкий и нормальный, требуется перемещение внутреннего кольца на валу P ≤ 0,07 C |

g6 |

|

Тяжёлый и нормальный, не требуется перемещение кольца на валу 0,07 C < P ≤ 0,15С |

h6 |

|

|

Циркуляционное |

Лёгкий и нормальный 0,07 С < P ≤ 0,15 C |

k6 |

|

Циркуляционное или колебательное |

Нормальный или тяжёлый (подшипники роликовые) 0,07 С < P ≤ 0,15 C |

m6 |

|

Тяжёлый с ударными нагрузками P > 0,15 C |

n6 |

4.5. Зазоры в

подшипниках

Одним

из важных условий нормальной работы подшипников является выдерживание в них

оптимальных зазоров.

Увеличенные

против оптимальных зазоры понижают точность вращения, увеличивают неравномерность распределения сил

между телами качения, усиливают вибрации. Уменьшение зазоров ухудшает

способность воспринимать осевую нагрузку, приводит к повышению температуры. В общем случае величина

оптимального зазора зависит от условий работы подшипников.

Различают

начальный геометрический зазор в подшипнике, обеспечиваемый заводом-изготовителем.

Посадочный зазор в подшипнике смонтированном в узле

машины. Этот зазор меньше начального на

величину

(0,55…0,75)δB+(0,5…0,6)δK,

где δВ

и δК – натяги посадки подшипника на вал и в корпус.

Уменьшение

при этом геометрического зазора связано с контактными деформациями в местах посадки, с радиальными деформациями

колец, вала и корпуса.

Рабочий зазор (зазор в

подшипнике, работающем под нагрузкой) равняется посадочному зазору минус

температурное изменение зазора плюс контактные деформации тел качения и колец

от радиальной нагрузки. Температурные изменения зазора связаны еще и тем, что

внутреннее кольцо нагревается на 5…10 ºС больше

наружного из-за худших условий теплоотдачи.

4.6.

Монтаж и демонтаж подшипников

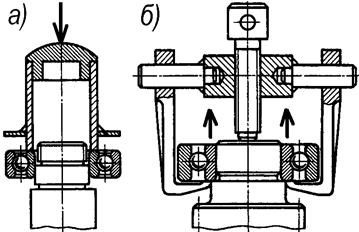

Это чрезвычайно деликатные технологические операции. Нередко наблюдаются случаи, когда повреждения подшипников вызваны небрежным, безграмотным монтажом и демонтажом.

Подшипники со значительным натягом на валу следует монтировать нагретыми в масле или охлаждать вал сухим льдом. В остальных случаях подшипники можно напрессовывать на вал с помощью пресса.

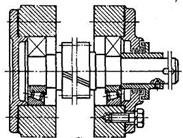

Монтаж подшипника (рис. 4.13, а) ударами молотка через оправку из мягкого металла допустим только при малых натягах для мелких и средних подшипников. Демонтаж (рис. 4.13, б) допускается только с помощью специальных съёмников.

Общий принцип: усилие прикладывается только к тому кольцу, которое установлено с натягом и не должно передаваться на тела качения.

Рис. 4.13. Монтаж и демонтаж подшипников

4.7.

Осевое регулирование радиально-упорных подшипников

При использовании радиально-упорных подшипников применяют осевое регулирование с учетом размеров деталей, режима работы, температуры и требований к жесткости опор. Излишний осевой зазор, как и излишний натяг, ухудшают условия работы и снижают долговечность подшипника. Таким образом, при регулировке узлов с радиально-упорными подшипниками рекомендуют подбирать такие минимальные значения осевых зазоров, при которых в подшипнике при рабочих нагрузке и температуре зазор будет равен нулю.

В зависимости от конструкции узла регулировку осевых зазоров осуществляют смещением наружного или внутреннего колец подшипника. Регулировка смещением наружного кольца наиболее распространена и может быть выполнена несколькими способами (рис. 4.14).

Рис.4.14.

Осевое регулирование наружных колец

1. Регулировка с помощью набора прокладок 1, устанавливаемых между корпусом и крышкой (рис. 4.14, а). Регулировочные прокладки 1 изготовляют путем штамповки из стали или латуни. Суммарный набор прокладок принимают таким, чтобы в процессе регулировки не требовалось дополнительно обрабатывать детали. Применяют набор прокладок общей толщиной 1..2 мм. В комплект входят прокладки толщиной 0,15; 0,2; 0,3 и 0,5 мм. При таких толщинах возможно выполнить регулировку с точностью до 0,05 мм. Правильность регулировки проверяют по свободе вращения вала и величине осевого зазора, измеряемого индикатором.

2. Регулировка с помощью резьбовых деталей (рис. 4.14, б, в). Этот способ проще, так как отпадает необходимость снимать крышку для смены прокладок, однако конструкция узла при этом усложняется. В процессе регулировки установочный винт (рис. 4.14, б) или гайку (рис. 4.14, в) затягивают до появления заметного сопротивления вращению вала, затем винт или гайку отворачивают на некоторый угол для получения рекомендуемого зазора.

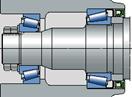

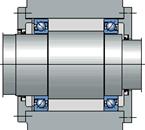

3. Регулировку комплекта однорядных конических подшипников с помощью дистанционных колец 1 и 2 (рис. 4.15) выполняют заранее путем подбора высот дистанционных колец, устанавливаемых между торцами наружных (или наружных и внутренних) колец подшипника. Отрегулированный комплект вставляют вместе с валом в корпус и затягивают между заплечиком стакана (или корпуса) и крышкой без дополнительных регулировок.

Рис.4.15. Осевая регулировка комплекта однорядных

конических подшипников

4.8.

Жёсткость подшипников и их предварительный натяг

Деформации подшипников качения примерно равны деформациям валов. Поддержание высокой жёсткости подшипниковых узлов обеспечивает точность вращения системы. Максимальную жёсткость имеют точные роликоподшипники.

Жёсткость увеличивается предварительным натягом (рис. 4.16), суть которого в выборке зазоров и начальном сжатии тел качения. Это достигается взаимным осевым смещением колец посредством:

- затяжки резьбы (а);

- пружинами (б);

- установкой втулок (в);

- шлифовкой торцов колец (г).

Излишний преднатяг приводит к усилению износа сепаратора из-за набегания на него части тел качения и отставания другой

части в связи с разными их диаметрами.

Рис. 4.16. Способы предварительного натяга

подшипников

5. Определение нагрузок, действующих на подшипники валов редуктора

Как уже указывалось в предисловии, подбор подшипников

для опорных узлов валов редуктора начинают производить только после определения

модуля и направления опорных реакций и разработки конфигурации редукторных

валов.

В свою очередь, разработка конфигурации валов может

производиться либо по результатам их проектировочного расчета на изгиб, либо

без него, конструктивно (исходя из удобства изготовления и сборки вала). В

связи с этим, возможны два варианта начала определения нагрузок, действующих на

подшипники.

Вариант I. В определении опорных реакций вала нет необходимости.

Этот вариант начала определения нагрузок, действующих на подшипники, применяют в том случае, когда конфигурацию валов разрабатывают по результатам их проектировочного расчета, при котором и определяют опорные реакции. К таким валам относятся промежуточные валы многоступенчатых редукторов и валы, на консолях которых располагаются нестандартизированные детали передач (шкивы, звездочки и т.п.).

Вариант II. Необходимо определить опорные реакции вала.

Такой вариант начала расчета нагрузок на подшипники применяют для валов, конфигурацию которых разрабатывают конструктивно. К ним относятся редукторные валы, на консолях которых устанавливают стандартизованные изделия, например, соединительные муфты.

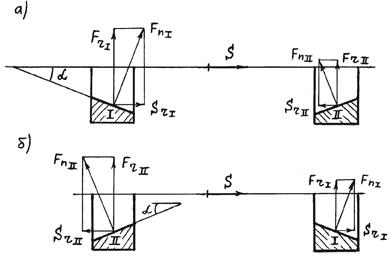

Рекомендуется следующая последовательность определения

опорных реакций валов редукторов:

- разработать, в соответствии с силовой схемой валов проектируемого редуктора (рис. 5.1) и рекомендациями раздела 4 по назначению "плавающей" опоры, расчетную схему рассматриваемого вала (рис. 5.2, а);

- определить из уравнений статического равновесия вала, например:

![]()

где k, n – количество учитываемых внешних нагрузок, действующих на вал, соответственно, в горизонтальной и вертикальной плоскостях;

mia , mib – моменты i-й из k учитываемых внешних сил, действующих на вал в горизонтальной плоскости, относительно его опор A и B (рис. 5.2, б);

mja , mjb – моменты j-й из n учитываемых внешних сил, действующих на вал в вертикальной плоскости, относительно его опор A и B (рис.5.2, б), составляющие X и Y (рис. 5.2, б) его радиальных опорных реакций, возникающих от внешних номинальных нагрузок, но без учета влияния усилия Frм , передающегося на вал от соединительной муфты;

- проверить найденные значения составляющих X и Y по независимым (от предыдущих) условиям статического равновесия вала, например:

![]()

где Xi – проекция на ось Х i-й из k учитываемых внешних сил, действующих на вал в горизонтальной плоскости при его номинальном нагружении;

Yj – проекция на ось Y j-й из n учитываемых внешних сил, действующих на вал в вертикальной плоскости при его номинальном нагружении;

-

определить из уравнений статического равновесия вала (например, ![]() )его

радиальные опорные реакции Rм (рис. 5.2, в), вызываемые только усилием от

муфты Frм,

возникающим при номинальном нагружении вала;

)его

радиальные опорные реакции Rм (рис. 5.2, в), вызываемые только усилием от

муфты Frм,

возникающим при номинальном нагружении вала;

- определить (для каждой из опор вала) величину суммарной радиальной номинальной реакции R, H, (рис. 5.2, г) по следующей зависимости:

![]()

где Rм – радиальная номинальная реакция рассматриваемой опоры вала, возникающая только от усилия муфты, H;

X, Y – составляющие (по соответствующим осям координат) радиальной реакции рассматриваемой опоры вала, возникающей от воздействия всех остальных номинальных внешних нагрузок, приложенных к валу, H;

-

определить (из условия равновесия вала ![]() )

величину Z продольной номинальной реакции фиксированной

опоры вала (Za опоры А

на рис. 5.2, б).

)

величину Z продольной номинальной реакции фиксированной

опоры вала (Za опоры А

на рис. 5.2, б).

Рис. 5.1. Пример силовой схемы

валов редуктора

Рис. 5.2. Расчетные схемы вала для

определения его опорных реакций

При определении опорных реакций валов необходимо учитывать еще одно условие. Для реверсируемых валов или нереверсируемых, но направление вращения которых неизвестно, опорные реакции определяют при номинальном нагружении валов как при прямом, так и обратном направлении их вращения, независимо от того, есть или нет при реверсе вала его номинальное нагружение.

После

нахождения (по I или II варианту) опорных реакций вала приступают к определению

нагрузок, действующих на его подшипники. В начале определяют радиальные

нагрузки Fr , а затем – осевые Fa и эквивалентные приведенные PЕ.

5.1.

Определение радиальных нагрузок на подшипники

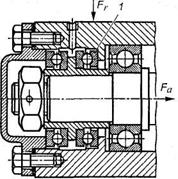

Значение радиальной нагрузки на подшипник Fr зависит от количества подшипников, установленных в рассматриваемой опоре вала (рис. 5.3).

При

установке в опоре одинарного

подшипника (рис. 5.3, а; б) его номинальная радиальная нагрузка Fr , кН, будет составлять Fr=R,

где R – суммарная радиальная реакция рассматриваемой опоры вала, возникающая при его номинальном нагружении, кН.

Рис. 5.3. Разновидности установки

подшипников в опоре вала

При установке в опоре вала двух одинарных подшипников (рис. 5.3, в) номинальная радиальная нагрузка на подшипник, расположенный со стороны пролета вала (правый на рис. 5.3, в), составит Fr = 2R/3, а на соседний Fr = R/3 (где R – суммарная радиальная реакция рассматриваемой опоры вала, возникающая при его номинальном нагружении, кН).

5.2.

Определение осевых нагрузок на подшипники

Значение рабочей осевой нагрузки Fa, действующей на подшипник, зависит от способа его установки в опоре вала.

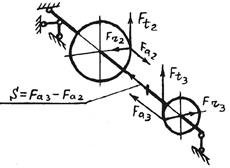

Плавающий подшипник (правый на схемах 1.1 и1.2 рис. 4.1) не воспринимает осевых нагрузок. В связи с этим, для плавающих подшипников принимают Fа = 0 .

Величина рабочей осевой нагрузки Fа, воспринимаемой

подшипниками фиксированного

вала, зависит от вида подшипников и конструктивной схемы их установки в

подшипниковых гнездах корпуса редуктора.

Если радиальный подшипник (исп. 0000 или 92000) установлен в опоре вала с двухсторонним его фиксированием в отверстии подшипникового гнезда корпуса редуктора (левый на схеме 1.1 рис. 4.1), то номинальная осевая нагрузка Fa , кН, на этот подшипник составит Fа = Z (где Z – продольная номинальная реакция фиксированной опоры вала, кН). Для подшипника, установленного в противоположной опоре вала, осевая нагрузка Fа = 0.

Если радиальные подшипники (исп. 0000 или 12000) опор вала в отверстиях подшипниковых гнезд корпуса редуктора установлены с односторонней фиксацией по схеме «враспор» (схема 2.1 рис. 4.1), то внешней осевой нагрузкой будет нагружен тот из подшипников вала, в сторону которого (левый на рис. 5.4) направлена равнодействующая S всех внешних сил, действующих на вал. Номинальная осевая нагрузка на этот подшипник составит Fa = S (где S – равнодействующая всех внешних сил, действующих на вал при его номинальном нагружении). Противоположный подшипник в этом случае от осевой нагрузки свободен и для него принимают Fa = 0.

Рис. 5.4. Схема к определению осевых

нагрузок на радиальные подшипники,

установленные по конструктивной схеме

“враспор”

Однако необходимо иметь в виду, что в том случае, когда в опорах вала, зафиксированного по схеме "враспор", планируется установка радиальных роликовых подшипников исполнения 12000, воспринимающих осевую нагрузку торцами роликов в условиях трения скольжения, нужно проверить возможность их применения при найденном значении осевого усилия Fa.

Такая проверка проводится по следующему

условию: Fa<[Fa],

где Fa – номинальное значение осевой нагрузки, действующей на подшипник, кН;

[Fa] – допускаемое значение осевой нагрузки на подшипники исполнения 12000, кН.

В соответствии с данными, допускаемое значение [Fa], кН, осевой нагрузки на подшипники исполнения 12000 составляет:

- для подшипников узких и нормальных серий 100, 200, 300, 400

![]()

- для подшипников широких серий 500 и 600

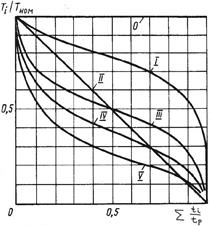

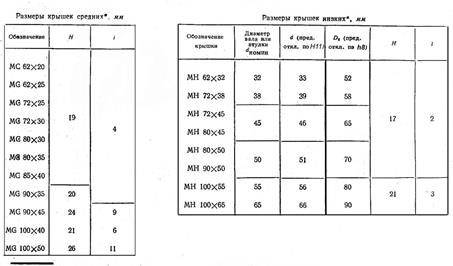

![]()