Главная

12.

Правила выполнения графической части курсового проекта

Содержание

12.1.

Общие правила оформления чертежей

12.1.2.

Обозначение изделий и конструкторских документов

12.1.3.

Основные надписи и их расположение на чертежах

12.1.6 Графические обозначения

материалов и правила их нанесения на чертежах

12.1.7.2

Правила указания размеров

12.1.7.3

Нанесение размеров на чертеж детали

12.1.7.4

Нанесение размеров на чертеж сборочной единицы

12.2.

Изображения типовых деталей и соединений

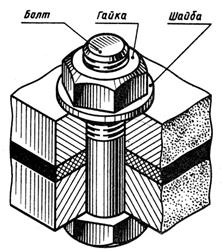

12.2.2

Соединение деталей болтом

12.2.3

Соединение деталей шпилькой

12.2.4

Соединение деталей винтом

12.2.7.

Изображение шлицевых валов, отверстий и их соединений

12.2.8.

Изображения зубчатых и червячных колес, червяков и звездочек цепных передач

12.2.9. Изображение стандартных

подшипников качения

В данном разделе приведена информация, основанная на

ЕСКД и других российских стандартах, которой следует руководствоваться при

выполнении графической части курсового проекта.

12.1. Общие правила оформления чертежей

12.1.1 Форматы

Чертежи и схемы проектов выполняют на листах бумаги

формата по ГОСТ 2.301-68 (см. таблицу 1).

Таблица 1. Форматы

|

Формат |

А0 |

А1 |

А2 |

А3 |

А4 |

А5 |

|

Размеры, мм2 |

841 х 1189 |

594 х 841 |

420 х 594 |

297 х 420 |

210 х 297 |

148 х 210 |

Допускается применение дополнительных форматов,

получаемых увеличением коротких

сторон основных форматов на величину, кратную их размерам. Обозначение этих

форматов включает обозначение основного формата и его кратности, например, А2х3 (594х1261). Форматы

листов определяются размерами внешней

рамки, выполняемой сплошными тонкими линиями, по которым производят обрезку

листов.

12.1.2. Обозначение изделий и конструкторских документов

Правила обозначения изделий и конструкторских

документов, в соответствии с ГОСТ 2.101-68, приведены в предыдущем разделе «Текстовые технические документы».

12.1.3. Основные надписи и их расположение на чертежах

Рамку поля чертежа проводят на расстоянии 20 мм от левой стороны внешней

рамки и на расстоянии 5 мм от всех других

сторон.

Рамку поля чертежа выполняют сплошной толстой линией

(основной линией по ГОСТ 2.303-68).

Каждый чертеж должен иметь основную надпись по

обрамляющей линии в правом нижнем углу поля чертежа. По ГОСТ 2.301-68 на листах

формата А4 основную надпись располагают только вдоль

короткой стороны листа, а формата А5 - вдоль длинной. На листах остальных

форматов - вдоль любой стороны.

Для всех видов чертежей и схем применяют форму

основной надписи по ГОСТ 2.104-68 (см. рис. 1).

Рис. 1. Основная надпись

для чертежей и схем (первый лист)

Если все необходимые изображения не размещаются на

одном листе, то допускается выполнять

чертеж на двух и более листах с

указанием в основной надписи каждого из них порядкового номера, а на

первом листе общего количества листов, на которых выполнен чертеж. В этом

случае для последующих листов чертежей допускается использовать форму 2a (см.

рис. 2).

Рис. 2. Основная

надпись для чертежей, схем и текстовых конструкторских документов (последующие

листы)

Перечень допускаемых по ГОСТ 2.316-68 и ГОСТ 2.004-88 сокращений

слов, применяемых в основных надписях и спецификациях, приведен в

таблице 2.

Таблица 2. Сокращения слов

|

Полное наименование |

Сокращение

по ГОСТ

2.0004-88 |

|

Изменение Документ Подпись Разработал Проверил Технологический

контроль Нормоконтроль Утвердил Литера Лист Листов Формат Позиция Обозначение Количество |

ИЗМ. ДОКУМ. ПОДП. Р П Т Н УТВ. ЛИТ. Л. Л-В Ф-Т ПОЗ, ОБОЗН. КОЛ, |

В графах основных надписей чертежей и схем (номера

граф на рис. 1 и 2 указаны в скобках) приводят:

1 - наименование изделия (детали, сборочной единицы, комплекса),

а также наименование документа, если этому документу присвоен код. Наименование

изделия записывают в именительном падеже единственного числа. На первом месте

помещают имя существительное, например:

«Колесо зубчатое», «Редуктор червячный. Чертеж общего вида», «Колесо

червячное. Сборочный чертеж».

2 - обозначение документа (чертежа детали,

общего вида, сборочного), например: ПМЕХ

53691.00.12, ПМЕХ 53691.00.00 ВО, ПМЕХ 53691.21.00 СБ;

3 - обозначение по стандарту материала детали

(графу заполняют только на чертеже детали), например:

«Сталь 40ХН ГОСТ 4543-71»;

4 - литеру документа;

5 - массу в килограммах (без указания

единицы измерения). В учебных

проектах графу можно не заполнять.

6 - масштаб (1:1, 1:2, 2:1 и др. по ГОСТ

2.302-68). При выполнении документа на печатающих и графических устройствах

вывода ЭВМ допустимо применять масштабы уменьшения 1:n и увеличения n:1, где n

- рациональное число.

7 - порядковый номер листа (на

документах, состоящих из одного листа,

графу не заполняют);

8 - общее количество листов документа

(чертежа детали, общего вида,

сборочного) - графу заполняют только на первом листе;

9 - сокращенное название вуза, кафедры, шифр

группы (например, «ТПУ, КПМЕХ,

группа 5180»);

10, 11, 12, 13 - характер работы, выполняемой лицом,

подписавшим документ: в строке «Р» (разработал) фамилию и инициалы

студента, его подпись и дату окончания работы над документом; в строке «П» (проверил)

- фамилию и инициалы преподавателя. Подпись и дату преподаватель проставляет

после проверки и защиты проекта. Подписи

лиц, разработавших документ, являются обязательными.

Остальные строки в графах 14-18 в учебных проектах не

заполняют.

Если документ состоит из двух и более листов, то на

последующих листах (если на них основная надпись выполнена в соответствии с

рис. 2) заполняют только 2 и 7 графы.

12.1.4. Линии

ГОСТ 2.303-68 устанавливает начертание и основное

назначение линий на чертежах.

За основную линию чертежа принимается

сплошная толстая линия, толщина которой S должна быть в пределах от 0,6 до 1,4

мм. Толщина линий должна быть одинаковой для всех изображений на данном чертеже, вычерчиваемых в одинаковом

масштабе.

Тонкие линии на чертежах всех форматов,

выполненных карандашом, проводятся толщиной 0,5 S; форматов с А5 по А2, выполненных тушью - толщиной 0,33 S; форматов

А1 и более, выполненных тушью - толщиной 0,5 S.

12.1.5. Изображения предметов

Изображения предметов (виды, разрезы и сечения) следует выполнять в

соответствии с ГОСТ 2.305-68.

Изображения предметов должны выполняться по методу прямоугольного проецирования

на две, три и более плоскостей проекций. При этом

предмет предполагается расположенным между наблюдателем и соответствующей

плоскостью проекций (см. рис. 3).

Рис.3

За основные плоскости проекций

принимаются шесть граней куба (1, 2, 3, 4, 5, 6 - рис. 3). Грани совмещают с

плоскостью (см. рис. 4). Грань, обозначенная цифрой 6, может быть расположена также рядом с гранью

4. Изображение

на фронтальной плоскости принимается в качестве главного.

Рис.4

Изображения на чертеже в зависимости от их содержания,

делятся на виды, разрезы,

сечения.

Вид -

изображение обращенной к наблюдателю видимой части поверхности предмета. Виды

подразделяются на основные,

дополнительные и местные.

Основные виды - вид спереди (главный вид),

вид сверху, вид слева, вид справа, вид снизу, вид сзади. Обозначать основные

виды на чертеже следует только в том случае, если отсутствует проекционная

связь между ними и главным видом.

Дополнительный вид - вид,

получаемый на не параллельной ни одной

из основных плоскостей проекций. Его применяют в том случае, когда какую-либо

часть предмета невозможно показать на основных видах без искажения формы и

размеров. Дополнительный вид следует располагать в направлении проецирования,

указанном стрелкой (см. рис. 5). Дополнительный вид можно смещать или

поворачивать с обязательным его обозначением в соответствии с таблицей 3.

Рис.5

Местный вид

- изображение отдельного ограниченного места поверхности предмета. Местный вид

может быть или ограничен линией обрыва (по возможности в наименьшем размере),

или не ограничен.

Для изображения искривленных и гнутых предметов применяют

развернутые

виды, которые обозначают в соответствии с таблицей 3 и рис. 6. При этом

искривленные и гнутые предметы нужно развертывать в одну плоскость без

искажения изображения. На изображении гнутых предметов контуры выполняют

сплошной основной линией, а место изгиба обозначают тонкой штрихпунктирной

линией с двумя точкам (см. рис. 6).

Рис.6

На основном виде

изделие необходимо располагать так, чтобы изображение давало наиболее полное представление о его форме и размерах.

Расположение видов должно быть выполнено в соответствии с рис. 4. Виды,

расположенные иначе (в том числе расположенные на другом листе), и направление

проецирования следует отмечать так, как показано на рис. 7 и в таблице 3.

Рис.7

Обозначения видов должно быть выполнено в положении, параллельном основной

надписи чертежа, над соответствующим изображением. Структура обозначения

указана в таблице 3.

Таблица 3. Обозначения видов (ГОСТ 2.305-68)

|

Вид обозначения |

Способ обозначения при масштабе изображения |

|

|

одинаковом |

разном |

|

|

Направление

проецирования |

|

|

|

Вид,

выполненный на другом листе |

|

|

|

Изображение

вида |

|

|

|

Повернутый

вид |

|

|

|

Развернутый

вид |

|

|

Разрез -

изображение предмета, мысленно рассеченного одной или несколькими плоскостями, при

этом мысленное рассечение предмета относится только к данному разрезу и не

влечет за собой изменение других

изображений того же предмета. На разрезе показывают то, что получается в

секущей плоскости и что расположено за ней. Способы обозначений разрезов и

сечений на чертежах приведены в таблице 4.

Таблица 4. Обозначения разрезов и сечений (ГОСТ

2.305-68)

|

Вид обозначения |

Способ обозначения без букв при масштабе изображения |

Способ обозначения с буквами при масштабе изображения |

||

|

одинаковом |

разном |

одинаковом |

разном |

|

|

Направление проецирования

на мнимую плоскость разъема |

|

|

|

|

|

Изображение разреза на

другом листе |

- |

- |

|

|

|

Изображение разреза

(сечения) |

- |

- |

|

|

|

Изображение повернутого

разреза (сечения) |

|

|

|

|

|

Изображение развернутого

сечения |

|

|

|

|

Для обозначения видов, разрезов и сечений рекомендуется

применять: а) прописные буквы латинского и русского алфавитов; б) арабские

цифры; в) комбинацию цифр и букв, например, А2. Из

латинского алфавита не следует использовать буквы I, O, R, Q, X, а из русского

- З, Й, О, Х, Ф, Ч, Ь, Ъ. Буквы, цифры или их комбинации должны использоваться в алфавитном

порядке или по порядку номеров, без повторений и без пропусков независимо от

количества листов чертежа.

Все части предмета, пересекаемые плоскостью, заштриховывают,

пустоты не штрихуют. Кроме того, следует

помнить, что такие элементы, как винты, заклепки, шпонки, пустотелые валы и шпиндели, рукоятки

и т.п. в продольном сечении показывают

нерассеченными. Обычно нерассеченными в продольном сечении изображают гайки и

шайбы. Шарики всегда показывают

нерассеченными.

Тонкие

стенки типа ребер жесткости, спиц маховиков, шкивов, зубчатых колес показывают незаштрихованными в том случае, если

секущая плоскость проходит вдоль оси или длинной стороны такого элемента.

Плоскость разреза должна проходить так, чтобы можно было показать характерные

формы изделия. Положения плоскости разреза или сечения обозначают разомкнутой

линией в виде штрихов длиной 10-12 мм. При сложном разрезе (ломаном или

ступенчатом) штрихи проводят также у перегибов линии сечения (см. рис. 8). Штрихи

не должны пересекать контур изображения. На начальном и конечном штрихах для указания направления проецирования ставят

стрелки на расстоянии 2-3 мм от конца штриха.

Рис.8

Плоскость разреза обозначается одной и той же буквой или буквой в

сочетании с цифрой (о применении букв и цифр см. выше). Буквы (или буквы с

цифрами) наносят непосредственно около стрелок, указывающих направление

проецирования. Способы обозначения мнимых плоскостей разреза и самих разрезов

приведены в таблице 4. Допускается не изображать мнимую плоскость разреза и не

обозначать изображение простого разреза в следующих случаях: а) положение

плоскости разреза однозначно; б) изображение разреза

получается по принципу прямоугольного проецирования на основные плоскости; в)

изображение разреза находится в непосредственной связи с изображением, от

которого произведен разрез (см. рис. 10).

При одинаковых изображениях разрезов

(сечений) в нескольких секущих плоскостях допускается вычерчивать только один

из этих разрезов (сечений), обозначив при этом плоскости разреза одной и той же

буквой (см. рис. 9).

Рис.9

Наклонные разрезы,

как правило, размещают в направлении проецирования (см. рис. 10), однако, допускается

изображать их с поворотом (см. рис. 11). В обоих случаях обозначение разреза

должно соответствовать таблице 4.

Рис.10

Рис.11

При изображении ломаного разреза элементы,

рассеченные мнимыми плоскостями,

изображают до совмещения в одну плоскость

(см. рис. 12).

Рис.12

Элементы,

видимые за плоскостью разреза,

изображают так, как они проецируются на соответствующую плоскость, до которой

производится совмещение (см. рис. 12).

Элементы ступенчатых разрезов, рассеченные плоскостью разреза, изображают в одной

плоскости без развертывания плоскости разреза, причем изображают только части,

видимые в направлении проецирования (см. рис. 8).

Частичный разрез выделяют на виде волнистой линией (см. рис. 13) или линией с изломом,

причем эта линия не должна совпадать с какими-либо другими линиями изображения.

Рис.13

Симметричные предметы можно изображать, соединяя половину вида и половину

разреза. Граница между ними - ось симметрии. В разрезе изображают нижнюю или

правую половину предмета без обозначения разреза. Разрезы искривленных

предметов могут быть развернуты в плоскость для получения неискаженного

изображения с обозначением в

соответствии с табл. 4.

Сечение -

изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими

плоскостями. На сечении показывают только то, что получается непосредственно в секущей плоскости. Сечения являются составной частью разреза. В случае, если они изображаются самостоятельно, их подразделяют на вынесенные и наложенные.

Вынесенные сечения располагают вне изображения предмета,

наложенные сечения совмещают с соответствующим видом предмета. Контуры сечений, входящих в состав разреза и

вынесенных сечений изображают сплошными толстыми (основными) линиями; контуры

наложенных сечений изображают сплошными тонкими линиями, не прерывая при этом

контура изображения предмета на месте наложенного сечения, поверхность сечения

штрихуют, наложенное сечение и мнимую секущую плоскость не обозначают (см. рис.

14).

Наложенные и

(или) выносные сечения изображают

так, чтобы направление проецирования на плоскость сечения совпало с

направлением взгляда на предмет справа или снизу.

Рис.14

Вынесенные сечения при их однозначности могут

вычерчиваться на оси, совпадающей с положением мнимой секущей плоскости. Их

контуры изображают сплошной основной

линией. При этом сечение и секущую плоскость не обозначают. Если положение

секущей плоскости не определено однозначно, то сечение необходимо указывать в

соответствии с таблицей 4. Мнимые плоскости сечения должны проходить так, чтобы

получалось неискаженное изображение сечения (см. рис. 14).

При

изображении ряда поперечных разрезов или сечений их можно

разместить:

а) по методу прямоугольного проецирования

на основные плоскости (см. рис. 4) или так, как показано на рис. 9;

мнимые секущие плоскости и отдельные изображения должны быть обозначены;

б) как вынесенные сечения; отдельные изображения можно

не обозначать (рис. 15);

Рис.15

в) на любом месте чертежа с обозначением секущих

плоскостей и изображения сечений.

Выносной элемент - дополнительное отдельное изображение (обычно

увеличенное) какой-либо части предмета, требующий графического и других пояснений в отношении формы, размеров

и иных данных. Выносной элемент

следует располагать по возможности ближе к соответствующему месту на

изображении предмета. При выполнении выносного элемента соответствующее место

отмечают на виде, разрезе или сечении замкнутой

сплошной тонкой линией - окружностью, овалом и т.п. с обозначением

выносного элемента на полке линии-выноски прописными буквами латинского или русского алфавита или их

комбинацией с арабскими цифрами. Выносной элемент должен быть обозначен

аналогично с указанием масштаба (см.

рис. 16). Этот элемент может содержать подробности, не

указанные на соответствующем изображении, отличаться от него по содержанию, например, изображение - вид, а выносной

элемент - разрез). При размещении выносного элемента отдельно от

основного изображения, на последнем дается ссылка, где изображен элемент (см.

рис. 16).

Рис.16

Количество изображений на чертежах должно быть

минимальным, необходимым для полного и однозначного представления о предмете

(изделии и его составных частях).

Детали следует изображать в функциональном положении или в положении, удобном

для их изготовления.

Сборочные единицы следует изображать в функциональном положении. Однако,

при наклонном функциональном положении их изображают вертикально или горизонтально.

Невидимые контуры и грани предметов изображают лишь в тех случаях, когда это необходимо для пояснении конструкции изделия

или для уменьшения числа изображений.

Для симметричных фигур допускается вычерчивать половину изображения, отмечая

ось симметрии на каждом конце двумя

параллельными отрезками длиной не менее 3,5 мм (см. рис. 17).

Рис.17

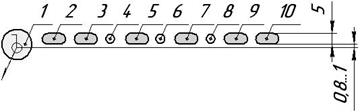

Равномерно повторяющиеся одинаковые элементы одного

предмета можно изображать один

раз в начале или в конце предмета, а остальные из них изображать упрощенно

сплошными линиями (см. рис. 18) или условно по существующим стандартам (см.

рис. 19). При этом делительные (шаговые) окружности или прямые, на которых

расположены повторяющиеся элементы, выполнять штрихпунктирными линиями,

изобразить один элемент, а для остальных

- обозначить только их оси (см. рис. 19).

Рис.18 Рис.19

Четкие грани видимых пересечений и переходов выполняют основной линией и доводят до линии контура.

Плавные

пересечения и переходы, как правило,

не изображают. При необходимости их можно обозначить сплошной тонкой линией, которую не доводят до

контурной линии (см. рис.15).

Незначительный

уклон или конусность допускается

изображать с увеличением (см. рис. 10). Если уклон или конусность отчетливо не

выявляются, проводят только одну линию, соответствующую меньшему размеру элемента с уклоном или меньшему основанию конуса

(см. рис. 10).

Длинные предметы, имеющие постоянное или закономерно

изменяющееся поперечное сечение (например,

вал), допускается изображать с

разрывом (рис. 20). Разрыв изображения предмета можно выполнить: а) двумя параллельными

сплошными линиями с изломами; б) двумя тонкими

сплошными тонкими линиями, проведенными от руки.

Плоские

поверхности предмета выделяют сплошными тонкими линиями, проведенными

диагонально (см. рис. 20).

Рис.20

Предметы из прозрачных материалов изображают как непрозрачные.

Часть предмета или его элементы (например, шкала, стрелка и т.п.), находящиеся за прозрачными элементами,

можно изображать как видимые.

Предметы, состоящие из идентичных элементов (пакет регулировочных прокладок подшипникового узла и

т.п.), можно изображать

на видах как монолитное тело.

У предметов со сплошной сеткой, плетенкой,

накаткой и т.п. следует

изображать эти элементы сплошными тонкими линиями, причем допускается наносить их частично (см. рис.

13).

Крайние положения подвижных частей изображают в виде контура тонкой штрихпунктирной

линией с двумя точками. При этом контурные линии и грани предмета, находящиеся

за подвижными частями, изображают как видимые.

Соседние предметы, приводимые лишь для пояснения, вычерчивают в виде контура тонкой штрихпунктирной

линией с двумя точками. Эти предметы допускается вычерчивать и тонкой сплошной

линией.

Контурные линии и грани изображаемого предмета,

скрытые соседними предметами,

приведенными для пояснения, изображают как видимые.

12.1.6 Графические обозначения материалов и правила их нанесения на чертежах

Графические обозначения материалов в сечениях в зависимости от вида материалов выполняются в

соответствии с ГОСТ 2.306-68. Для четырех групп материалов графические

обозначения приведены в таблице 5.

Штриховка в

сечениях выполняется в виде прямых

параллельных линий, проводимых под углом в 45о или к линии контура

изображения, или к его оси, или к линии рамки чертежа. При совпадении линий

штриховки, проведенных к линиям рамки чертежа под углом в 45о, с

линиями контура или с осевыми линиями вместо угла в 45о следует

принять угол 30о или 60о.

Наклон

штриховки может быть как правым, так

и левым, но для всех разрезов и сечений одной и той же детали его следует

выполнять в одну и ту же сторону.

Расстояние

между линиями штриховки должна быть

одинаковой для всех сечений данной детали, выполняемых в одном масштабе. Величина

расстояния между линиями штриховки – 1-10 мм (в зависимости от размера чертежа).

Таблица 5. Графические обозначения материалов в

сечении (ГОСТ 2.306-68)

|

Обозначение |

Материал |

|

|

Общее

назначение, независимо от материала |

|

Металлы

и твердые сплавы |

|

|

|

Неметаллические материалы, в том числе волокнистые,

за исключением дерева, камня, керамики, бетона, стекла (и других светопрозрачных

материалов), жидкостей, грунтов, засыпок из любого материала и сеток |

|

|

Стекло

и другие светопрозрачные материалы |

|

|

Жидкости |

12.1.7 Нанесение размеров

При проектировании деталей машин задают следующие геометрические параметры:

1) размеры отдельных элементов (линейные и угловые);

2) форму поверхностей (плоская,

цилиндрическая, и т.п.);

3) взаимное расположение отдельных поверхностей и их

осей (перпендикулярность, параллельность и т.п.);

4) профили детали (поперечный и продольный).

В соответствии с геометрическими параметрами различают

следующие погрешности, характеризующие

точность исполнения детали:

1) отклонение размеров;

2) отклонение формы поверхности (от прямолинейности,

плоскостности, круглости и т.п.);

3) отклонение взаимного расположения поверхностей и их осей

(отклонения от перпендикулярности, параллельности и т.п.);

4) отклонение профиля (шероховатость поверхности и

т.п.).

В процессе проектирования решаются две задачи:

1) установление номинальных значений параметров

детали;

2) нормирование точности получения параметров детали

установлением пределов, ограничивающих погрешности.

При решении второй задачи (установления пределов)

исходят из двух противоречивых условий - условия нормального функционирования

детали в течение заданного срока службы и минимальной суммарной стоимости изготовления

и эксплуатации.

ГОСТ 2.307-68 устанавливает правила нанесения размеров

и предельных отклонений на чертежах и других технических документах на изделия

всех отраслей промышленности и строительства.

12.1.7.1 Основные требования

Основными

требованиями к размерам, наносимым на

чертеж, являются:

а) размеры, наносимые на чертеж, служат основанием для

определения величины, формы и взаимного расположения элементов изображаемого

предмета независимо от масштаба изображения; исключение составляют случаи,

когда изображение предназначено для определения размеров;

б) линейные размеры должны определять величину

элементов предмета; длину ширину, высоту, диаметр или радиус и взаимное

расположение этих элементов; угловые размеры должны характеризовать углы,

образованные поверхностями, и углы, определяющие расположение элементов изображаемого на чертеже предмета;

в) при нанесении размеров следует руководствоваться

ГОСТ 2.307-68;

г) количество размеров на чертеже должно быть

минимальным, но достаточным для изготовления и контроля изделия;

д) размеры одного и того же элемента должны быть

проставлены на чертеже только один раз;

е) размеры следует проставлять от баз: конструкторских

(точки, линии, поверхности) и

технологических (опорные поверхности);

ж) размеры, относящиеся к одному и тому же

конструкторскому элементу (отверстия,

выступы, пазы и т.п.), следует группировать в одном месте, располагая их на

том изображении, на котором форма этого элемента показана полно;

з) размеры на чертежах указывать графически размерными

числами, размерными и выносными линиями и знаками ограничения размера; к графической

форме размера относят также линии-выноски и отметки уровней;

и) при нанесении размеров следует максимально

использовать условные знаки (таблица 6);

к) размерные числа, нанесенные на чертеж, должны

определять величину изображаемого изделия и его отдельных элементов (габаритные размеры), способ и точность

соединения деталей (сопряженные размеры) и, кроме того, упрощать

пользование чертежом;

л) для размерных чисел следует применять десятичные

дроби, а размеры в дюймах указывать простыми дробями;

м)

линейные размеры должны указывать на чертеже в миллиметрах без обозначения

единиц измерения, а приводимые в технических требованиях - с единицами измерения;

при необходимости нанесения размеров в других единицах измерения (например, в метрах) размерные числа

записывать с обозначением единиц измерения или указывать их в технических

требованиях чертежа (если единица

измерения одинакова для всех размеров на чертеже), например, «Все размеры в метрах».

о) справочные размеры, приводимые для удобства

пользования чертежом, заключать в круглые скобки;

п) при необходимости ссылки в технических требованиях

на размер его следует обозначать прописной буквой с соответствующим

разъяснением (см. рис. 21);

Рис.21

р) размеры поверхностей деталей подвергаемых покрытию,

в большинстве случаев указывать до покрытия.

Допускается указывать одновременно размеры до и после

покрытия, а также - после покрытия; в последнем случае размеры

должны сопровождаться соответствующими текстовыми пояснениями.

н) угловые размеры проставлять в градусах, минутах и

секундах с обозначением этих единиц, например:

12о32'35”. Если угловой размер менее 1o или 1' то его

указывать как, например: 0о0'

15”.

Таблица 6. Условные знаки

|

Условный знак |

Произношение |

Обозначение |

Пример назначения |

|

диаметра |

диаметр |

∅ |

|

|

квадрата |

квадрат |

|

|

|

конусности |

конусность |

|

|

|

уклона |

уклон |

|

|

|

уровня |

уровень |

|

|

|

радиуса |

радиус |

R (r) |

|

|

дуги |

дуга |

|

|

|

глубины |

глубина |

h |

|

|

толщины |

толщина |

S |

|

|

сферы |

сфера |

|

|

12.1.7.2 Правила указания размеров

Размерные

линии рекомендуется, по возможности,

выносить из контура изображения.

На чертежах деталей расстояние размерной линии от параллельной

(или концентричной) ей линии контура, осевой, выносной и других линий, а также

расстояние между параллельными (концентричными) размерными линиями должны

быть в пределах 6-10 мм, причем их следует сохранять одинаковыми в пределах

всего чертежа. Для чертежей общих

видов, сборочных и других указанные расстояния должны быть не менее 10 мм.

Следует избегать по возможности пересечения размерных

и выносных линий, а также размерных линий между собой.

Размерные линии допускается проводить с обрывом в следующих случаях:

а) при указании диаметра окружности, изображенной

полностью или частично (см. рис. 22);

Рис.22

б) при изображении на видах или в разрезе половины

симметричного предмета (см. рис. 22);

в) при указании размеров симметричного изделия, если

проведение всех размерных и выносных линий усложнит изображение;

г) при нанесении размеров от базы, не изображенной на

данном чертеже.

В случаях а), б), в) размерные линии должны выступать

за центр или линию симметрии на 2-10 мм.

При

изображении изделия (например, вала) с разрывом размерную линию не прерывать (см.

рис. 23).

Рис.23

Форму и размеры элементов стрелок размерных линий выдерживают одинаковыми на всем

чертеже (независимо от масштаба отдельных видов и выбирают в зависимости от

толщины S линий видимого контура (см. рис. 24).

![]()

Рис.24

При недостаточной

для размещения стрелок длине размерной линии ее следует продолжить за выносные

линии (линии контура, осевые, центровые и

т.п.) и нанести стрелки так, как показано

на рис. 23.

Если при этом размеры расположены цепью, промежуточные

стрелки заменяют четко наносимыми точками или засечками, проводимыми под углом

45о к размерным линиям. При близко расположенных контурных линиях их

допускается прерывать для размещения стрелок

(см. рис. 25).

![]()

Рис.25

Выносные линии,

являющиеся продолжением линий контура, осевых, центровых и т.п., должны выходить

за концы стрелок размерных линий не более 5 мм.

Размерную и выносные линии в отдельных случаях (например, для удобства простановки размера)

можно проводить так, чтобы они вместе с измеряемым отрезком образовывали

параллелограмм (см. рис. 26).

Рис.26

Размерные числа наносят над размерной линией с просветом не менее 1 мм, параллельно ей

и возможно ближе к середине, или на полке линии-выноски. При недостатке места

над размерной линией размер следует наносить на ее продолжении (см. рис. 23).

Размерные числа при параллельных или концентричных размерных линиях наносят в

шахматном порядке (см. рис. 22). В пределах одного чертежа размерные числа

выполняют одним шрифтом (обычно 3 или 5) независимо от масштаба отдельных

видов.

Размерные числа (и предельные отклонения) нельзя

разделять или пересекать какими бы то ни было линиями чертежа. Не допускается

разрывать линию контура для нанесения размерных чисел и наносить эти числа в

местах пересечения размерных, осевых или центровых линий. В месте нанесения

размерного числа осевые, центровые

линии, а также линии штриховки прерывают (см. рис. 22).

Размеры фасок под углом 45о наносят, как показано на рис. 27. На рис. 28

приведено обозначение фаски, размер которой 1 мм и менее. Размеры фасок,

выполняемых под углами, отличными от 45о, указывают либо линейным и

угловым размерами (см. рис. 29), либо двумя линейными размерами (см. рис. 31).

Рис.27 Рис.28 Рис.29

Рис.30 Рис.31

Размеры наружных и внутренних

скруглений следует наносить так,

как показано на рис. 30. Размеры одинаковых радиусов допускается проставлять на

одной полке (см. рис. 26). При одинаковых радиусах скруглений на всем чертеже

или при преобладании какого-либо радиуса рекомендуется в технических

требованиях делать запись типа «Радиусы

скруглений 2 мм», а не наносить размеры этих радиусов непосредственно на

изображение.

Размерные числа линейных размеров при различных

наклонах размерных линий следует

располагать так, как показано на рис. 32. При необходимости размерное число

наносят на полке линии-выноски (см. рис. 32 и 33).

Рис.32 Рис.33

Размерные числа угловых размеров (см. рис.33) в зоне, расположенной выше

горизонтальной центровой линии, помещают над размерными линиями со стороны их

выпуклости; в зоне, расположенной ниже горизонтальной центровой линии - со

стороны вогнутости; в зоне, помеченной

штриховкой - на расположенной горизонтально полке линии-выноски, отводимой от

размерной линии. При недостатке места размерные числа для углов помещают на

полках линий-выносок в любой зоне (см. рис. 33). Если для написания размерного

числа недостаточно места над размерной линией, способ нанесения такого числа

при различном положении размерных линий определяют наибольшим удобством чтения

(см. рис. 34 и 35).

Рис.34

Рис.35

Если при нанесении размера радиуса дуги окружности

необходимо указать размер, определяющий положение

ее центра, то этот центр изображают в

виде пересечения центровых или выносных линий. При большой величине радиуса

центр можно приблизить к дуге, а размерную линию радиуса показывать с изломом

под углом 90о (см. рис. 36).

При нанесении размера дуги окружности размерную

линию проводят концентрично дуге, а выносные линии - параллельно биссектрисе

угла (см. рис. 37). Допускается проводить выносные линии размера дуги радиально

и при наличии других концентричных дуг контура следует указывать, к какой дуге

относится размер (см. рис. 38).

![]()

Рис.36 Рис.37 Рис.38

12.1.7.3. Нанесение размеров на чертеж детали

Все размеры, наносимые на чертеж детали, условно

разделяют на три группы: цепные (размеры, образующие

сборочные размерные цепи); сопряженные (размеры, относящиеся

одновременно к двум соединенным друг с другом деталям) и свободные (размеры, не

вошедшие в цепные и в сопряженные). Цепные и сопряженные размеры следует брать

из чертежа сборочной единицы.

Перед нанесением размеров на чертеж детали следует

выбрать метод их простановки из трех

методов, применяемых в машиностроении:

- цепного,

- координатного;

- комбинированного.

При цепном методе размеры отдельных элементов детали проставляют последовательно, как звенья одной

цепи (см. рис. 39). Этот метод применяют при простановке размеров на межосевые

расстояния; в ступенчатых деталях, когда требуется получить точные размеры отдельных участков между уступами;

при обработке деталей комплектом режущего инструмента и т.п. Ошибка в размере,

получаемая при этом на отдельных участках, не зависит от ошибок предыдущих

размеров, что является достоинством

данного метода.

Рис.39

Рис.40

При координатном методе размеры проставляют от одной базы

(см. рис. 40 и 41). Этот метод используют при необходимости точного

расположения элементов детали относительно одной базы, однако при этом

несколько увеличиваются ошибки в размерах между соседними элементами детали.

Рис.41

Чаще всего пользуются комбинированным методом, представляющим

собой сочетание цепного и координатного методов.

При

простановке цепных (осевых) размеров размерная цепь на чертеже должна быть

незамкнутой.

В качества замыкающего размера (не

проставляемого на чертеже) выбирают наименее ответственный размер детали. Если

замыкающим размером оказался габаритный размер, его показывают на чертеже в

качестве справочного (рис. 42).

Справочными называются

размеры, не подлежащие выполнению по

данному чертежу и указываемые для большего удобства пользования чертежом.

Справочные размеры на чертеже обозначают звездочкой (*), а

в технических требованиях записывают: «* Размеры для справок» (см. рис. 42).

Рис.42

Размеры на симметричных изделиях наносят, как показано на рис. 43.

Рис.43

Размеры с предельными отклонениями размеров элементов,

обрабатываемых совместно, заключают

в квадратные скобки и в технических требованиях помещают указание: «Обработку

по размерам в квадратных скобках

производить совместно с дет. поз. ...», причем это требование помещают на

чертежах обеих сопряженных деталей (см. рис. 44).

Рис.44

12.1.7.4. Нанесение размеров на чертеж сборочной единицы

Чертеж сборочной единицы должен содержать:

а) размеры и предельные отклонения,

которые должны быть выполнены и проконтролированы по данному чертежу;

б) сопряженные размеры с обозначением посадок

(в местах установки на валы зубчатых и червячных колес, муфт, шкивов,

звездочек, распорных втулок, подшипников, в местах установки в корпус

изделия крышек подшипников, стаканов, фланцев и т.п.);

в) присоединительные размеры (по которым данное изделие

присоединяют к другим изделиям) с необходимыми предельными отклонениями;

г) установочные размеры (по которым

данное изделие устанавливают на месте монтажа) с необходимыми предельными

отклонениями;

д) габаритные размеры, определяющие

предельные очертания изделия;

е) основные размеры, характеризующие

изделие и его основные составные части (например, для редуктора с

цилиндрическими косозубыми колесами:

межосевое расстояние с допускаемыми отклонениями; направление линии, угла

наклона зубьев; модуль зацепления);

ж) необходимые справочные размеры.

12.2. Изображения типовых деталей и соединений

При выполнении на чертежах типовых деталей и соединений

деталей используют их полные, упрощенные или условные изображения. Иногда

(например, при обозначении сварки, пайки и др.) применяют дополнительные

условные обозначения.

12.2.1. Изображение резьбы

ГОСТ 2.311-68 устанавливает правила изображения и

нанесения условного обозначения резьбы на чертежах.

Резьбу на стержне изображают основными (сплошными толстыми) линиями по

наружному диаметру резьбы и сплошными тонкими линиями по внутреннему диаметру

(см. рис. 45).

Рис.45

Резьбу в отверстии показывают основными линиями по внутреннему

диаметру резьбы и сплошными тонкими линиями по наружному

диаметру (см. рис. 46).

Рис.46

На изображениях, получаемых проецированием на

плоскость, параллельную оси стержня или отверстия с резьбой, сплошную

тонкую линию проводят на всю длину резьбы без сбега.

На изображениях, получаемых проецированием на

плоскость, перпендикулярную оси стержня (или отверстия), сплошную

тонкую линию проводят по внутреннему диаметру резьбы для стержня (по наружному

диаметру резьбы - для отверстия) в виде дуги, приблизительно равной 3/4

окружности и разомкнутой в любом месте.

Расстояние от основной линии до тонкой должно быть не

менее 0,8 мм и не более величины шага резьбы.

Границу резьбы наносят на стержне и в отверстии в конце полного профиля резьбы (до

начала сбега) основной линией. Проставляя длину резьбы, размер сбега обычно не

указывают (см. рис. 47). Если резьбу показывают как невидимую, применяют штриховые

линии одинаковой толщины по наружному и

внутреннему диаметрам резьбы.

Рис.47

На резьбах резьбового соединения изображают стержень с

резьбой, закрывающий резьбу в отверстии, то есть, в продольном разрезе в

отверстии показывают только ту часть резьбы, которая не закрыта резьбовым

стержнем (см. рис. 48).

Рис.48

Обозначение резьбы относят к ее наружному

диаметру (см. рис. 49 и рис. 50), кроме

конической и трубной цилиндрической резьб. Обозначение последних наносят,

как показано на рис. 51-53. На рисунках 49-53: «*» - место нанесения обозначения резьбы.

![]()

Рис.49 Рис.50 Рис.51 Рис.52 Рис.53

Условное

обозначение резьбового соединения

должно включать обозначения резьбы и посадок, а также дополнительные данные,

например, радиус обязательного

закругления впадины резьбы винта; длину свинчивания, к которой относится допуск

резьбы, и т.п.:

где 1 - тип резьбы: М - метрическая, МK - метрическая коническая, Тr - трапецеидальная, S - упорная;

2 - номинальный наружный диаметр,

3 - шаг однозаходной резьбы или ход многозаходной

резьбы,

4 - шаг многозаходной резьбы,

5 - направление резьбы,

6, 7 - поле допуска соответственно среднего и

внутреннего диаметров гайки,

8, 9 - поле допуска соответственно среднего и

наружного диаметров болта.

Для правой метрической резьбы крупного шага элементы 3

и 5 обозначения следует опустить.

Левую резьбу обозначают LH.

Обозначение

полей допуска диаметра должно

состоять из цифры, показывающей степень точности, и буквы, означающей основное отклонение,

например: 6h, 7H.

Обозначение

поля резьбы должно включать

обозначение поля допуска среднего

диаметра и поля допуска диаметра вершин (внутреннего для гаек и наружного для

болтов), например, 5Н6Н.

В случае, когда поле допуска по вершинам резьбы совпадает

с полем допуска среднего диаметра, в обозначении допуска резьбы записывают одно

поле, например, 6h.

Допуск резьбы необходимо относить к наибольшей

нормальной длине свинчивания N или ко всей резьбе, если она

меньше L.

Длина свинчивания должна быть оговорена в технических

требованиях или указана в обозначении резьбы, если она относится к группе L (большие длины свинчивания) или к группе S (малые длины свинчивания), но меньше, чем вся длина

резьбы.

Поля

допусков винтов и гаек с метрической резьбой следует выбирать в зависимости от классов точности. В таблице

приведены поля допусков для получения посадок резьбовых деталей с зазором,

причем первыми указаны поля допусков на средний диаметр, а вторыми – на диаметр

выступов (на наружный диаметр винта или на внутренний диаметр гайки).

Поля

допусков точного класса рекомендуется

применять для ответственных резьб, где допускаются

малые колебания зазоров в посадках.

Поля

допусков среднего класса

рекомендуется применять для резьб общего назначения.

Поля

допусков грубого класса рекомендуется

применять при получении резьб на горячекатаных заготовках,

в длинных глухих отверстиях.

Поля

допусков основных отклонений g, G, e, d, обеспечивающие гарантированные зазоры в соединениях,

следует применять для обеспечения легкой свинчиваемости

при наличии небольшого загрязнения или повреждения резьбы, для компенсации

температурных деформаций элементов резьбы, при нанесении на резьбу защитных покрытий.

Переходные

посадки резьбовых деталей с метрической резьбой нормированы ГОСТ 24834-81.

Посадки

резьбовых соединений с метрической резьбой с натягом нормированы ГОСТ 4608-81.

Поля

допусков трапецеидальной однозаходной резьбы, устанавливаемые в зависимости от длины свинчивания и требований, предъявляемым к точности резьбового соединения.

Таблица 7. Примеры условного обозначения резьб на чертежах

|

Вид посадки |

Обозначение резьб |

||||

|

На сборочном чертеже |

На чертежах |

||||

|

винтов, болтов, пробок |

шпилек |

гаек, муфт |

гнезд |

||

|

Метрическая правая резьба |

|||||

|

С зазором |

М20x1-6H/6g-R |

M20x1-6g-R |

M20x1-6H |

|

|

|

С натягом |

12H4D(2) 3n(2) |

M20x1 |

M20x1-3n(2) |

M20x1-2H4D(2) |

|

|

Метрическая левая резьба |

|||||

|

С зазором |

M20x1-LH-6H/6g |

M20x1-LH-6g |

|

M20x1-LH-6H |

|

|

Метрическая наружная и внутренняя коническая резьба |

|||||

|

|

MK20x1 СТ СЭВ

304-76 |

||||

|

Метрическая наружная коническая и внутренняя цилиндрическая

резьбы |

|||||

|

|

М/МК 20х1 СТ СЭВ

304-76 |

МК20х1 СТ СЭВ 304-76 |

М20х1 |

||

|

Трапецеидальная однозаходная резьба |

|||||

|

|

Tr20x4-7H/7e-50 |

Tr20x4-7e |

Tr20x4-7H |

||

|

Трапецеидальная многозаходная резьба |

|||||

|

|

Tr20x4/P2/-7H/7e-50 |

Tr20x4/P2/-7e |

Tr20x4/P2/-7H |

||

|

Цифра (2) означает номер сортировочной

группы |

|||||

Рассмотрим основные типы резьбовых соединений и их

изображение на чертежах.

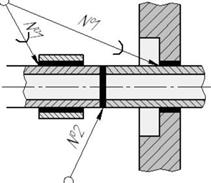

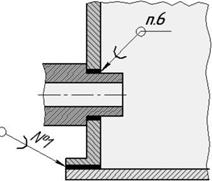

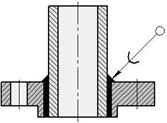

12.2.2. Соединение деталей болтом

Изображение резьбовых соединений на чертежах выполняется

в соответствии с требованиями стандартов. Болтовое

соединение см. на рис. 54.

Рис.54.

Болтовое соединение

Обычно в

отверстие соединяемых деталей болт вставляется с зазором (рис. 55), и соединение осуществляется

затяжкой гайки, что создаёт давление между деталями, препятствующее их

расхождению (раскрытию стыка) под действием осевых сил Р

и относительному сдвигу под действием поперечных сил Q, благодаря возникающему

между деталями трению. Реже болт плотно входит в отверстие соединяемых деталей

и препятствует относительному их сдвигу под действием поперечных сил, работая

на срез. В этом случае стержень болта и отверстие детали обрабатываются

с высокой точностью и при той же поперечной силе болт получается тоньше.

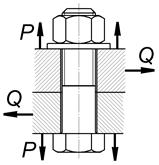

Рис. 55. Схема сил, воздействующих на

болтовое соединение

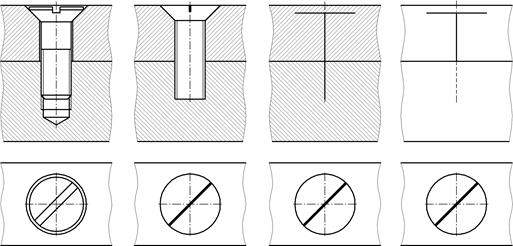

Выбор упрощенного

или условного изображения зависит от назначения и масштаба чертежа, т. е. если

изображение изделия выполнено на чертеже в достаточно крупном масштабе, то применяют

упрощенный способ; если же диаметры стержней крепежных деталей на чертеже равны

2 мм и менее, то применяют условный способ.

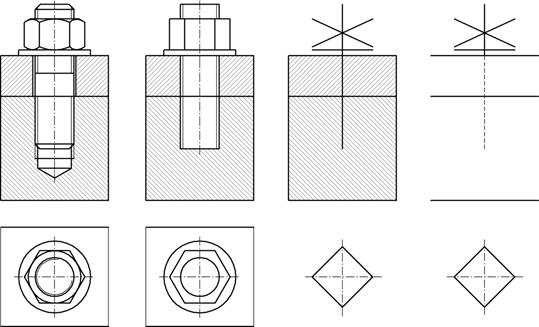

Если предмет, изображенный на сборочном чертеже,

имеет ряд однотипных соединений, то крепежные детали показывают в одном месте

упрощенно, а в остальных – центровыми или осевыми линиями. Шлицы на головках

крепежных деталей следует изображать одной сплошной линией: на одном виде – по

оси крепежной детали (вид сбоку), на другом – под углом 45° к рамке чертежа.

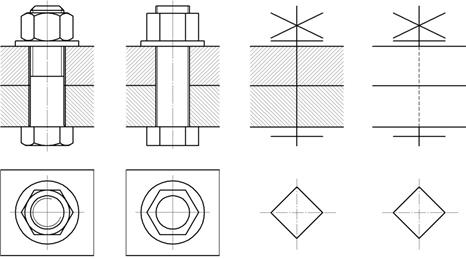

Изображение резьбового соединения состоит из

изображенных и соединяемых деталей. Различают конструктивное, упрощенное и условное изображения крепежных

деталей и их соединений (рис. 4).

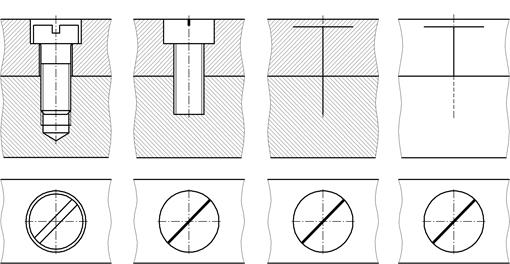

а)

б) в) г)

Рис. 56.

Изображение болтового соединения на чертежах:

а – конструктивное упрощенное

изображение, выполненное по относительным размерам;

б – упрощенное изображение по ГОСТ

2.315-68; в, г – условное изображение в разрезе и на виде

При конструктивном изображении размеры

деталей и их элементов точно соответствуют стандартам. При упрощенном

изображении размеры крепежных деталей определяют по условным соотношениям в

зависимости от диаметра резьбы и упрощенно вычерчивают фаски, шлицы, резьбу в

глухих отверстиях и т. д.

По размерам, взятым из соответствующих

стандартов, изображения крепежных деталей строят только на рабочих чертежах, по

которым их будут изготавливать.

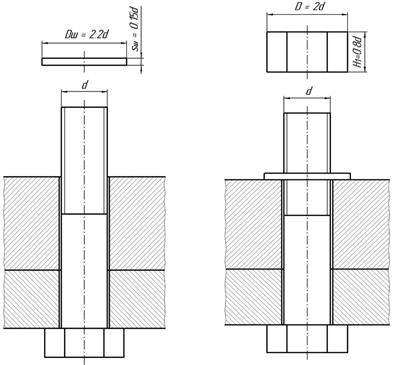

На учебных чертежах изображение болтового

соединения обычно строят по относительным размерам, которые определяются

конструкторскими расчётами, относительно диаметра болта (рис. 57). Эти относительные размеры используют только для

построения изображения и на чертежах их указывать нельзя.

а) б) в)

Рис. 57. Относительные размеры, используемые

при построении болтового соединения

На чертеже болтового соединения указывают три размера:

диаметр резьбы, длину болта и диаметр отверстия под болт. Условные обозначения

болта, гайки и шайбы записываются в спецификации сборочного чертежа.

Крепежные детали обычно изготовляют специальные

заводы, которые снабжают ими другие предприятия. С изображением крепежных

деталей приходится встречаться в основном на сборочных чертежах, где их показывают

в соединении.

На сборочных чертежах резьбовые соединения обычно

вычерчивают не по действительным размерам, взятым из стандартов, а по относительным размерам. Величину

отдельных элементов соединений при этом определяют в зависимости от наружного

диаметра резьбы, по разработанным для этого соотношениям.

Размеры крепежных

деталей на сборочных чертежах не наносят. Необходимые данные содержатся в

обозначении, которое записывают в спецификации сборочного чертежа.

На рис. 57, а показано соединение болтом двух

деталей, выполненное конструктивно.

Болты, гайки и шайбы на продольном разрезе показывают неразрезанными.

Головку болта и гайку на главном виде изображают так, чтобы было видно три

грани. Смежные детали штрихуют с наклоном в разные стороны. На рис. 57, б показано упрощенное изображение соединения

болтом. На учебных чертежах общего вида и сборочных чертежах целесообразно применять

конструктивное изображение этого соединения, упрощая лишь изображение гайки и

головки болта, т. е. не показывая на них фаску (рис. 57, в). Упрощенное изображение соединения

болтом рекомендуется вычерчивать по условным соотношениям размеров в зависимости

от заданного диаметра болта d.

Последовательность

выполнения изображения болтового соединения

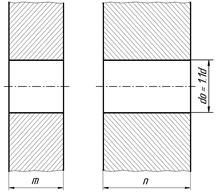

1. Болтовое соединение см. на рис. 54. В деталях,

которые нужно соединить (рис. 58), просверливают

отверстия немного большего диаметра, чем диаметр болта (d0 = 1,1d).

Детали, соединяемые

болтом, заштрихованы в противоположные стороны. Так поступают при выполнении

сборочных чертежей, чтобы было легче отличить одну деталь от другой.

Рис. 58. Подбор болта по диаметру просверленного отверстия

2. На резьбовой конец болта надевается шайба

(рис. 59, а) и накручивается

гайка (рис. 59, б).

Болт показан не заштрихованным, хотя он и попал в плоскость разреза, потому

что при выполнении разреза на сборочном чертеже, если секущая плоскость проходит

вдоль сплошной непустотелой детали, ее не разрезают и

не заштриховывают. Так же поступают с гайками и шайбами. Эти детали часто

встречаются и выявлять их форму разрезом, когда их изображают в соединении,

нецелесообразно. Линии невидимого контура при изображении гайки и шайбы не

проводят.

Эти

правила распространяются также на соединения шпилькой и винтом.

а) б)

Рис. 59. Установка шайбы и накручивание гайки на шпильку

3. Законченный чертеж болтового соединения

приведен на рис. 60.

Рис. 60.

Чертёж болтового соединения: k – длина

выступающего конца болта над гайкой (0,25…0,5)d

12.2.3. Соединение деталей шпилькой

Шпилечные соединения применяются в тех случаях, когда в конструкции нет

места для размещения головок болтов либо когда одна из соединяемых деталей

имеет значительную толщину и нецелесообразно сверлить глубокие отверстия для

установки болтов большой длины. Кроме экономии в габаритах, применение соединения

шпилькой облегчает вес конструкции.

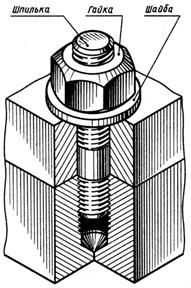

Шпилечное соединение состоит из шпильки (рис. 61), шайбы, гайки и соединяемых деталей.

Рис. 61. Шпилечное соединение

На сборочных конструктивных чертежах

болтовые, шпилечные, винтовые и другие соединения принято изображать упрощенно.

В этом случае используются коэффициенты, устанавливающие зависимость размера элемента

крепежной детали от величины диаметра резьбы.

На сборочных

чертежах, на чертежах общих и наружных видов крепежные детали изображают в соответствии с ГОСТ

2.315-68.

Выбор упрощенного или условного

изображения зависит от назначения и масштаба чертежа, т.е. если изображение

изделия выполнено на чертеже в достаточно крупном масштабе, то применяют упрощенный способ; если же диаметры

стержней крепежных деталей на чертеже равны

В том и в другом случае размер

изображения должен давать полное представление о характере соединения.

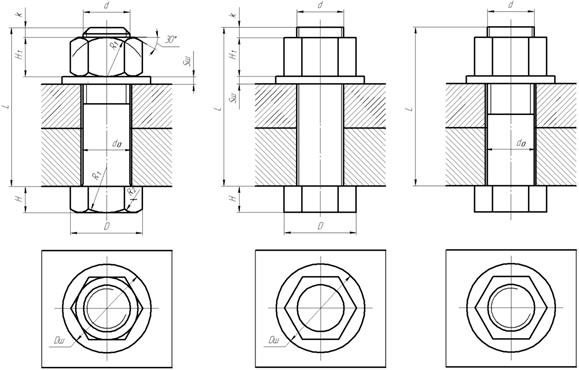

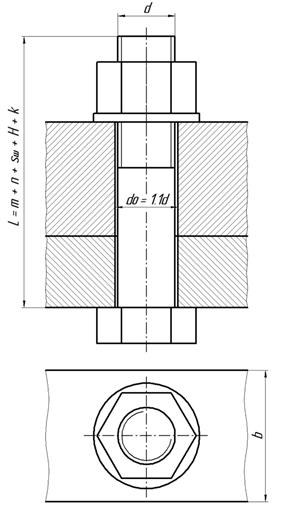

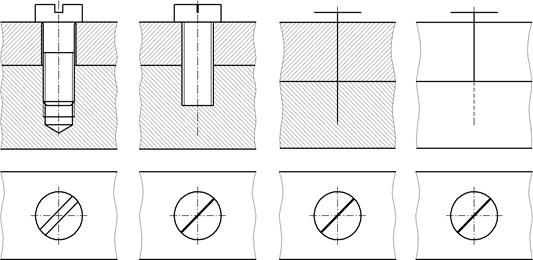

Различают конструктивное, упрощенное

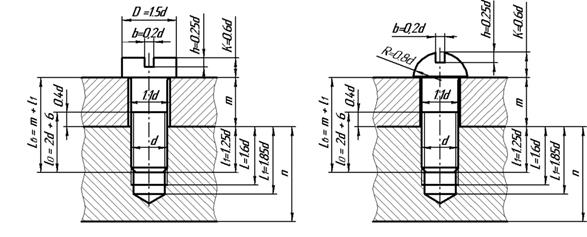

и условное изображения крепежных деталей и их соединений (рис. 62).

а)

б) в) г)

Рис. 62. Изображение шпилечного соединения на чертежах:

а – конструктивное

упрощенное изображение

(выполненное по относительным размерам); б – упрощенное изображение по ГОСТ

2.315–68;

в, г – условное изображение в разрезе и на виде

При конструктивном изображении размеры

деталей и их элементов точно соответствуют стандартам. При упрощенном

изображении размеры крепежных деталей определяют по условным соотношениям в

зависимости от диаметра резьбы и упрощенно вычерчивают фаски,

шлицы, резьбу в глухих отверстиях и т. д.

Для упрощенного вычерчивания размеры

шпильки берутся в зависимости от диаметра резьбы шпильки d (рис. 63).

Отличие упрощенного изображения соединения от

конструктивного заключается в следующем:

а) резьбу показывают на всем стержне

шпильки;

б) концы стержня шпильки и гайки

изображаются без фасок;

в) не указывают зазор между стержнем

шпильки и отверстием в скрепляемой детали;

г) граница резьбы изображается только на

посадочном конце;

д) не указывается

запас резьбы и сверления в нарезаемом гнезде детали.

а) б) в)

Рис. 63. Относительные размеры,

используемые

при построении шпилечного соединения

На рис. 63, а

показано соединение шпилькой двух деталей, выполненное конструктивно.

Шпильки, гайки и шайбы на продольном разрезе показывают неразрезанными.

Гайку на главном виде изображают так, чтобы было видно три грани. Смежные

детали штрихуют с наклоном в разные стороны. На рис. 63, б показано упрощенное изображение

соединения шпилькой. На учебных чертежах

общего вида и сборочных чертежах целесообразно применять конструктивное

изображение этого соединения, упрощая лишь изображение гайки, т. е., не

показывая на ней фаску (рис. 63, в).

Упрощенное изображение соединения шпилькой рекомендуется вычерчивать по

условным соотношениям размеров в зависимости от заданного диаметра шпильки d.

При выполнении чертежа шпилечного соединения все

размеры можно брать из ГОСТ и вычерчивать его по

действительным размерам. При вычерчивании по относительным размерам (например,

на сборочном чертеже) действительными размерами шпильки будут диаметр резьбы и

рабочая длина стержня, остальные размеры берутся из соотношений.

Последовательность

построения шпилечного соединения приведена ниже.

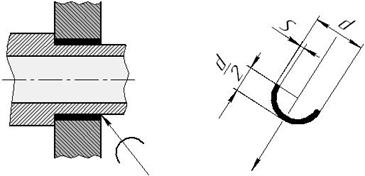

Шпилька представляет собой цилиндрический

стержень с резьбой на обоих концах (рис.

64). Шпилька служит для соединения двух или нескольких деталей. У

шпильки различают ввинчиваемый (посадочный) резьбовой конец длиной l1,

которым она ввинчивается в резьбовое

отверстие первой детали, и гаечный (стяжной) резьбовой конец длиной l0,

на который свободно надевается присоединяемая вторая деталь.

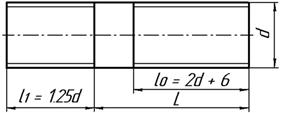

Рис. 64. Шпилька: d – наружный диаметр резьбы

шпильки, мм;

L – длина

шпильки, мм; l0 – длина резьбы гаечного (стяжного) конца, мм;

l1 – длина ввинчиваемого

(посадочного) конца, мм

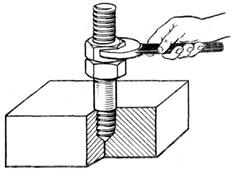

Шпилька ввертывается чаще всего с помощью

двух гаек – гайки и контргайки (рис. 65),

поэтому длина нарезки l0 на верхнем конце должна быть такой, чтобы на ней

поместились обе гайки, т. е. l0 = 2d +

Размерная цепь для расчёта длины шпильки

выражается уравнением:

L = n + s + Н + k,

где n –

толщина детали (второй), мм; s

– толщина шайбы 0,15d, мм; H –

высота гайки 0,8d, мм; k

– длина выступающего конца шпильки l0 над

гайкой, k = 0,25...

0,5d, мм.

Рис. 65. Ввертывание шпильки с помощью двух гаек

Расчётную длину L шпильки нужно сравнить со стандартной и принять ближайший больший размер.

Последовательность выполнения изображения шпилечного соединения

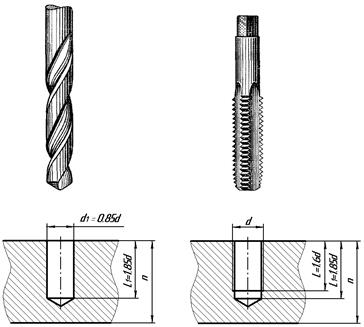

Ввинчивание шпильки производят поэтапно.

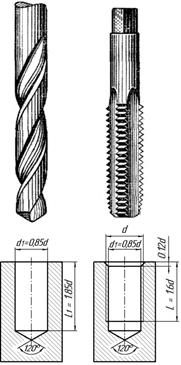

1. В детали выполняется

отверстие при помощи сверла на глубину L1 (рис. 66, а). Диаметр сверлёного отверстия равен внутреннему

диаметру резьбы d1 и

определяется умножением её наружного

диаметра на 0,85, т. е.

d1 = 0,85 d (при необходимости точный размер d1 внутреннего диаметра берётся

из соответствующего стандарта). При

расчёте глубины сверления отверстия L1 учитывается

длина ввинчиваемой части шпильки l1

и величина запаса сверления.

Затем при помощи метчика нарезают резьбу

на глубину L (рис. 66, б).

Глубина сверлёного отверстия L1 больше, чем

глубина нарезанной резьбы L примерно на 0,25 d, это

объясняется тем, что метчиком нельзя на всю глубину отверстия нарезать резьбу

полного профиля, так как на конце метчика имеется заборный конус, предупреждающий

поломку метчика в начале нарезания.

На входе в гнездо выполняется фаска с = 0,12 d (рис. 66, б).

а) б)

Рис. 66. Сверлёное и нарезанное

отверстие

при помощи сверла и метчика

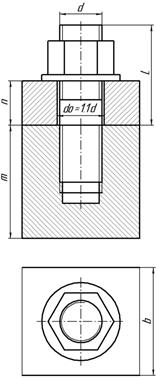

2. Подбирается шпилька по диаметру

нарезанного отверстия d. Ввинчивается шпилька на весь посадочный конец l1. Эта величина зависит от материала детали, в которую

ввинчивается шпилька, и диаметра резьбы (рис. 67).

Рис. 67. Подбор шпильки относительно

диаметра

нарезанного отверстия

Глубина завертывания шпильки зависит от материала, в

котором сверлится отверстие. Если шпилька ввертывается в твердый материал

(сталь, бронзу), то длина посадочного конца l1 равна d – диаметру шпильки (ГОСТ 22032-76). Если шпилька ввертывается

в более мягкий материал (чугун, алюминиевые сплавы и т. п.), то l1 = 1,25d (ГОСТ

22034-76). Для резьбовых отверстий в деталях

из легких сплавов l1 = 2d (ГОСТ

22038-76).

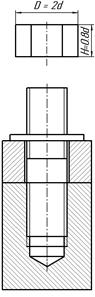

3. Сверху на первую деталь и вкрученную шпильку устанавливается

вторая деталь с отверстием немного большего диаметра, чем диаметр шпильки, 1,1d (рис. 68).

Рис. 68. Установка второй детали на

шпильку

На чертеже шпилечного соединения линия раздела

соединяемых деталей должна совпадать с границей резьбы ввинчиваемого

посадочного резьбового конца шпильки l1.

4. На резьбовой конец шпильки надевается

шайба (рис. 69, а)

и накручивается гайка (рис. 69, б).

а)

б)

Рис. 69. Установка шайбы и накручивание

гайки на шпильку

5.

Законченный чертеж шпилечного соединения приведен на рис. 70.

Рис. 70. Чертёж шпилечного соединения

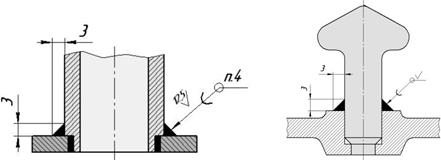

12.2.4. Соединение деталей винтом

Винтовое соединение

аналогично соединению шпилькой: винт завинчивается в одну из скрепляемых

деталей (рис. 71). Материал этой детали должен обеспечивать прочность

соединения и допускать сборку и разборку соединения без повреждения резьбы.

В резьбовом

соединении винтом, также как и в соединениях болтом и

шпилькой, используются

коэффициенты, устанавливающие зависимость размера элемента крепежной детали от величины диаметра

резьбы.

На сборочных

чертежах, на чертежах общих и наружных видов крепежные детали изображают в соответствии с ГОСТ

2.315-68.

К

данному резьбовому соединению применяются те же требования, что и к выше

рассмотренным болтовому и шпилечному соединениям: выбор упрощенного или

условного изображения зависит от назначения и масштаба чертежа, т. е. если изображение изделия

выполнено на чертеже

в достаточно крупном масштабе, то применяют упрощенный способ; если же диаметры стержней

крепежных деталей на чертеже равны

В том и в другом

случае размер изображения должен давать полное представление о характере соединения.

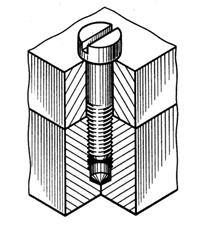

Рис. 71. Винтовое соединение

Применение винтовых

соединений может упростить процесс сборки. В учебной практике обычно

применяются винты с потайной конической головкой по ГОСТ 17475-80 (рис. 72, а), винты с цилиндрической

головкой по ГОСТ 1491-80 (рис. 72, б)

и винты с полукруглой сферической головкой ГОСТ 17473-80 (рис. 72, в).

а) б) в)

Рис. 72. Винты, применяемые в учебной практике: а – с потайной конической головкой (ГОСТ

17475-72);

б – с цилиндрической головкой (ГОСТ 1491-80); в – с

полукруглой сферической головкой (ГОСТ 17473-80)

Потайные головки

винтов располагаются в специальной зенковке, выполненной в верхней детали, и

поэтому не выступают над поверхностью этой детали (рис. 73).

Рис. 73. Расположение потайных головок

винтов

в прозенкованных отверстиях

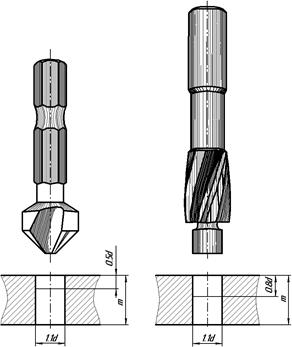

Зенкерование (от нем. Senken)

– вид механической обработки резанием, в котором с помощью специальных

инструментов (зенкеров) получают отверстия или фаски различного диаметра и

глубины, после предварительного сверления. Зенкерование является получистовой

обработкой резанием.

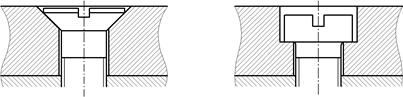

Зенкерование выполняется

зенкерами (рис. 74). Зенкер представляет собой многолезвийный (3–8 лезвий)

инструмент, имеющий ось вращения, при вращении которого его лезвиями

производится обработка отверстий под размещение головок болтов и винтов.

Зенкеры бывают коническими и цилиндрическими (рис. 74, а) и (рис. 74, б).

На

рис. 75 показан процесс выполнения отверстий под потайные конические

(рис. 75, а) и потайные

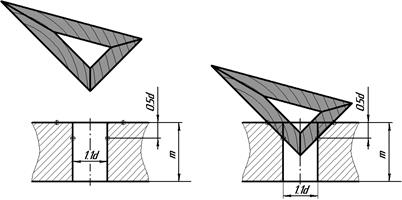

цилиндрические головки винтов (рис. 75, б).

![]()

а) б)

Рис. 74. Зенкеры, применяемые для

выполнения отверстий под конические (а)

и цилиндрические (б) потайные головки винтов

а) б)

Рис. 75. Процесс выполнения отверстий

зенкерами

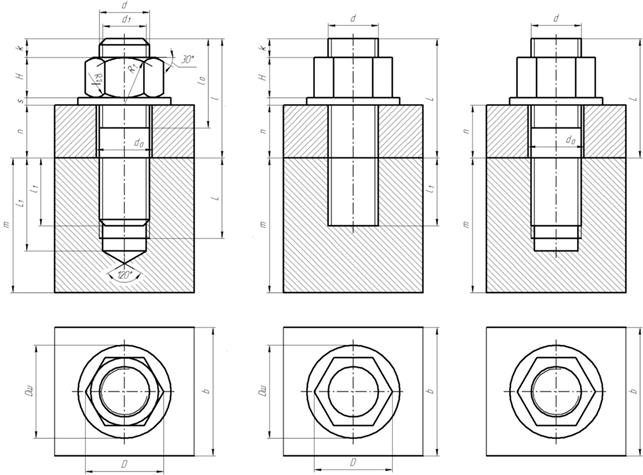

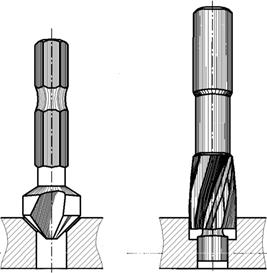

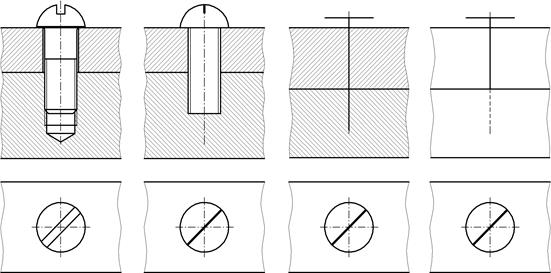

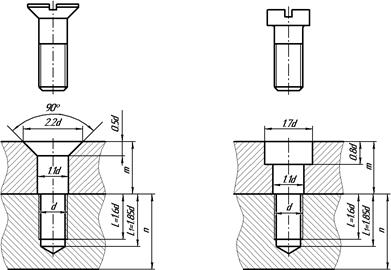

Основные типы винтовых соединений и их изображение

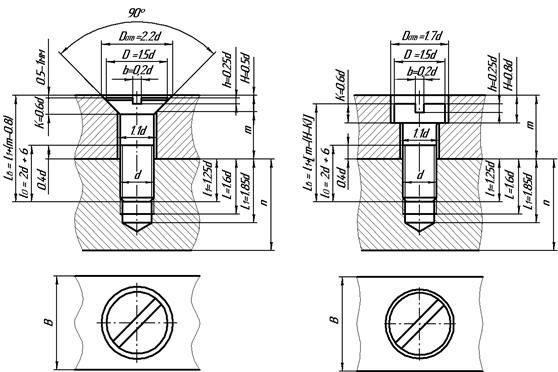

На рис. 76, а–г;

77, а–г; 78, а–г; 79, а–г показаны изображения винтовых

соединений – конструктивные (под буквой а),

упрощённые по ГОСТ 2.315-80 (под буквой б) и условные (под буквами в

и г) – в разрезе и на виде.

На рис. 76 изображено резьбовое

соединение деталей, выполненное винтом с потайной

конической головкой (ГОСТ 17475-80).

На рис. 77 и 78 изображено резьбовое

соединение деталей крепёжным винтом с цилиндрической

головкой (ГОСТ 1491-80).

а) б) в) г)

Рис. 76.

Резьбовое соединение деталей, выполненное винтом

с потайной конической головкой (ГОСТ 17475-80)

а) б) в) г)

Рис. 77. Резьбовое соединение деталей, выполненное

винтом

с потайной цилиндрической головкой (ГОСТ 1491-80)

а) б) в) г)

Рис. 78.

Резьбовое соединение деталей, выполненное винтом

с цилиндрической головкой (ГОСТ 1491-80)

На рис. 79 изображено резьбовое

соединение деталей, выполненное винтом с полукруглой

сферической головкой (ГОСТ 17473-80).

а) б) в) г)

Рис. 79.

Резьбовое соединение деталей, выполненное винтом

с полукруглой сферической головкой

(ГОСТ 17473-80)

Отличие упрощенного изображения от конструктивного заключается в следующем:

а) не показывают границу резьбы;

б) резьбу изображают по всей длине

стержня винта;

в) не указывают запас резьбы и сверления

в нарезаемом гнезде;

г) не изображают зазор между стержнем

винта и отверстием.

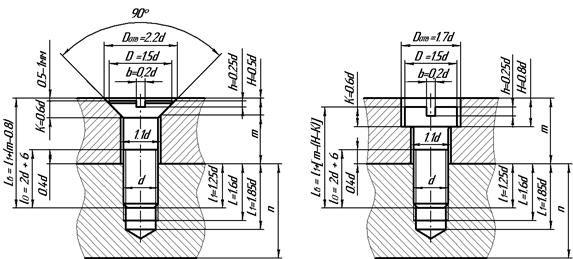

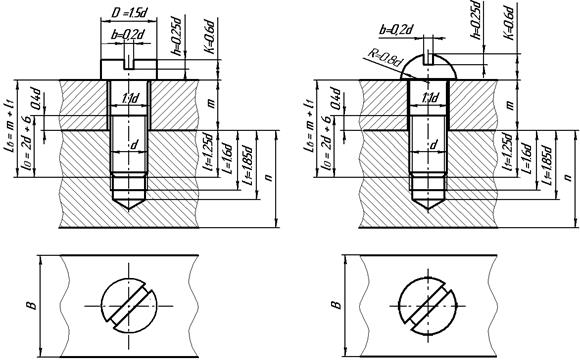

На рис. 80, а показано соединение винтом с потайной конической головкой, на рис.

80, б – соединение винтом с

потайной цилиндрической головкой. Данные винтовые соединения выполнены конструктивно,

по относительным размерам, которые определяются расчётами относительно диаметра

винта.

Для винтов с

потайной головкой основными размерами являются номинальный диаметр резьбы d и общая длина винта Lв.

Следует обратить внимание на то, что в данном случае в длину винта входит и

высота головки.

Необходимая длина винта вычисляется по формуле:

Lв = l1 +[m

– (H – K)],

где l1 – выход

резьбы за уровень скрепляемой детали; m – толщина скрепляемой детали; H – глубина паза под головку винта; K – высота головки винта.

а) б)

Рис. 80. Относительные размеры,

используемые при построении соединения

двух деталей винтами с потайными головками

На рис. 81, а показано соединение винтом с цилиндрической головкой, на рис. 81, б – соединение винтом с полукруглой

сферической головкой. Данные винтовые соединения выполнены конструктивно, по относительным

размерам, которые определяются расчётами в зависимости от диаметра винта.

Для винтов с цилиндрической головкой и

полукруглой сферической головкой основными размерами являются номинальный

диаметр резьбы винта d и длина

стержня Lв. В данном

случае высота головки винта в длину винта не входит:

Lв = l1 + m,

где l1 – выход

резьбы за уровень скрепляемой детали; m – толщина скрепляемой детали.

Расчётную длину Lв винта

нужно сравнить со стандартной и принять ближайший размер, который должен быть

больше или равен подсчитанному значению длины винта.

а) б)

Рис. 81. Относительные размеры, используемые при

построении

соединения двух деталей винтами

На сборочных чертежах шлицы (под

отвертку) на головках винтов вычерчивают под углом 45° относительно рамки

чертежа. При упрощенном и условном изображении шлицы вычерчивают утолщенной

линией.

Последовательность выполнения изображения винтового соединения

Перед вычерчиванием необходимо сделать расчет размеров

винтового соединения и подобрать подходящие стандартные винты. Следует отметить,

что наименьшая возможная длина ввинчиваемой части винта Lmin зависит от материала

соединяемых деталей, так как она обеспечивает прочность соединения. Для твердых

материалов (например, сталь) она принимается равной номинальному диаметру

резьбы d, а для мягких материалов

(алюминий) – 2d. Фактическая

длина ввинчиваемой части винта может быть и большей, но на учебных чертежах

общего вида и сборочных чертежах целесообразно применять конструктивное

изображение по относительным размерам, которые определяются расчётами в зависимости

от диаметра винта (рис. 82).

а) б)

Рис. 82. Сверлёное (а) и нарезанное (б) отверстия

при помощи сверла и метчика

В резьбовом соединении винтом,

также как и в соединениях болтом и шпилькой, используются коэффициенты,

устанавливающие зависимость размера элемента крепежной детали от величины диаметра резьбы d.

1. В первой детали (нижней) выполняется отверстие при

помощи сверла на глубину L1 (рис. 82, а). Диаметр сверлёного отверстия равен внутреннему

диаметру резьбы d1 и

определяется умножением её наружного диаметра на 0,85, т. е. d1 = 0,85d (при необходимости точный

размер d1 внутреннего

диаметра берётся из соответствующего стандарта). При расчёте глубины сверления отверстия L1 учитывается длина ввинчиваемой части шпильки l1 и

величина запаса сверления.

Затем при помощи метчика нарезают резьбу

на глубину L (рис. 82, б). Глубина сверлёного отверстия L1 больше, чем

глубина нарезанной резьбы L примерно на 0,25 d, это

объясняется тем, что метчиком нельзя на всю глубину отверстия нарезать резьбу

полного профиля, так как на конце метчика имеется заборный конус,

предупреждающий поломку метчика в начале нарезания.

2. Механической обработкой

резанием – зенкерованием – во второй детали (верхней) выполняем пазы под потайную коническую головку (рис.

83, а) на глубину 0,5 d и потайную цилиндрическую головку на

глубину 0,8 d (рис. 83, б),

после

предварительного сверления отверстий диаметром немного большим, чем диаметр винта, 1,1d.

а) б)

Рис. 83. Зенкерование отверстий под

потайные головки винтов:

а –

коническую; б –

цилиндрическую

3. Сверху на первую деталь (нижнюю)

устанавливается вторая деталь (верхняя) с отверстием, отзенкерованным

под потайную головку винта (рис. 84).

а) б)

Рис. 84.

Соединение двух деталей винтом: а – с конической потайной головкой;

б – с цилиндрической потайной головкой

4. Подбирается винт по диаметру нарезанного отверстия d

(рис. 85).

а) б)

Рис. 85.

Подбор винта по диаметру нарезанного отверстия

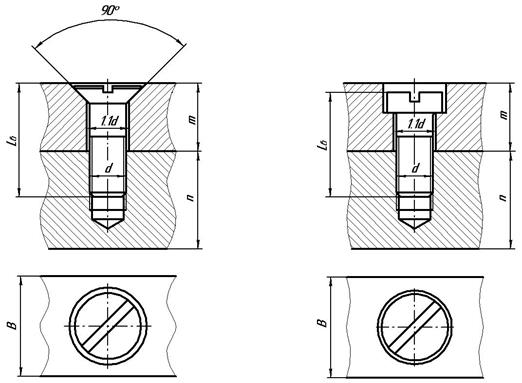

5. Чертеж

винтового соединения с простановкой всех расчётных размеров приведен на рис. 86

и 87.

6. Законченный чертеж

винтового соединения с потайной конической и с потайной цилиндрической головками

с простановкой размеров приведен на рис. 88.

а) б)

Рис. 86. Чертёж винтового соединения: а – с потайной конической головкой;

б – с потайной цилиндрической головкой

а) б)

Рис. 87. Расчет винтового соединения по

условным соотношениям

размеров: а – с цилиндрической головкой; б

– с полукруглой сферической головкой

На чертеже винтового соединения наносят четыре размера: диаметр резьбы d, длину винта Lв, диаметр отверстия для

прохода винта 1,1d и толщину

соединяемых деталей m, n и B.

Порядок вычерчивания соединения такой же, как и для соединения шпилькой или болтом.

Соединения вычерчиваются в двух проекциях (главный вид

и вид сверху). На главном виде в обоих случаях делается полный фронтальный

осевой разрез. Стандартные крепежные детали (винт) не разрезаются и не

заштриховываются. Соединяемые детали заштриховываются как металл в разных

направлениях.

Конец глухого резьбового отверстия в нижней детали

вычерчивается так же, как и для соединения шпилькой.

а) б)

Рис. 88. Законченный

чертёж винтового соединения:

а – с потайной конической головкой;

б – с потайной цилиндрической головкой

Рекомендации

к выполнению чертежа паза под потайную коническую головку винтового соединения

Чтобы винт с потайной конической головкой не выступал

над поверхностью соединяемой детали, в ней делается коническое углубление, которое

вычерчивается следующим образом (рис. 89):

1) рассчитать

размер D1 = 2,2d;

2) отметить

точками этот размер на поверхности верхней детали;

3) приложить угол

90° угольника так, чтобы его

вершина располагалась на оси винта, а стороны проходили через отмеченные точки,

и провести линии, ограничивающие боковые стороны конуса. Линии заканчиваются в точках

пересечения их с образующими цилиндрического отверстия d0 (рис. 90).

Рис. 89. Отметка визуальных точек

под коническое отверстие

Рис. 90.

Построение линий, ограничивающих боковые стороны конуса

На

изображении винтового соединения применяют следующие условности.

1. В отличие от

шпилечного соединения основная линия, указывающая границу резьбы на винте, не

должна совпадать с линией разъема двух соединяемых деталей. Она должна быть

выше линии разъема двух деталей примерно на 0,4d.

2. Шлиц на головке

под отвертку располагают на видах спереди и слева вертикально, а на виде сверху

– условно, под углом 45°.

3. Подсчет рабочей

длины винта с потайной головкой ведут с учетом высоты головки (как указано на рис. 86, а).

Для винта с полукруглой головкой (рис.

87, б) ее подсчитывают до головки. Для винта с цилиндрической

головкой (рис. 87, а)

рабочую длину рассчитывают как для винта с полукруглой головкой, если головка

винта не должна выступать над поверхностью прикрепляемой детали, в противном

случае – как для винта с потайной головкой (рис. 86, б).

12.2.5. Соединение сваркой

Условные

изображения швов сварных соединений независимо от способа сварки установлены ГОСТ

2.312-72.

Видимый

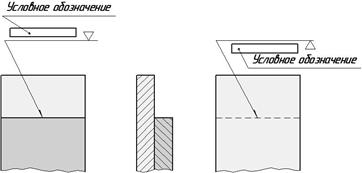

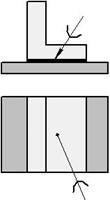

шов изображают сплошной основной линией (рис.

91, а);

невидимый шов – штриховой линией (рис.

91, б).

Условное

обозначение шва наносят:

– на

полке линии-выноски, проведенной от изображения шва с лицевой стороны (видимый

шов, рис. 91, а);

– под

полкой линии-выноски, проведенной от изображения шва с оборотной стороны

(невидимый шов, рис. 91, б).

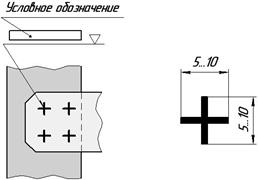

Видимую

одиночную сварную точку независимо от способа сварки условно изображают знаком

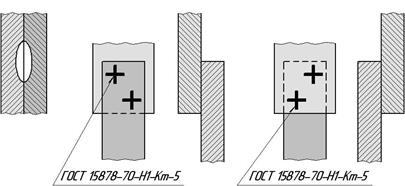

«+», который выполняют сплошными основными линиями (рис. 92). Невидимые одиночные точки не изображают. От изображения

шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней

стрелкой (рис. 91 и рис. 92).

Линию-выноску предпочтительно проводить от изображения видимого шва.

а) б)

Рис. 91. Изображение сварного шва: а – видимый шов;

б – невидимый шов

Рис. 92. Изображение одиночной сварной точки

В

сварочном производстве применяются, как правило, стандартные сварные швы,

параметры которых определяются соответствующими стандартами. Каждый стандартный

шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные

элементы шва.

Схема

структурного обозначения стандартного шва или одиночной сварной точки по ГОСТ

2.312–72 (рис. 93):

1 – вспомогательные знаки шва по замкнутой

линии ![]() и монтажного шва

и монтажного шва ![]() ;

;

2 – обозначение стандартов на типы и

конструктивные элементы сварных соединений;

3 – буквенно-цифровое обозначение по стандарту

на типы и конструктивные элементы швов сварных соединений;

4 – знак дефис;

5 – условное обозначение на типы и конструктивные элементы швов

сварных соединений (допускается не указывать);

6 – знак дефис;

7 – знак ![]() и размер катета согласно стандарту на типы и

конструкторские элементы швов сварных соединений;

и размер катета согласно стандарту на типы и

конструкторские элементы швов сварных соединений;

8 – знак дефис;

9 –для прерывистого шва размер длины провариваемого участка, знаки ![]() или

или ![]() и

размер шага;

и

размер шага;

– для шва

контактной точечной электросварки или электрозаклепочного – размер расчетного

диаметра точки или заклепки, знак ![]() или

или ![]()

и размер шага;

– для шва

контактной роликовой электросварки – размер расчетной ширины шва;

– для

прерывистого шва контактной роликовой электросварки – размер расчетной ширины

шва, знак умножения, размер длины провариваемого участка, знак ![]() и размер шага;

и размер шага;

10 – вспомогательные знаки.

Знак ![]() выполняется сплошными

тонкими линиями высота знака должна равняться высоте цифр, входящих в

обозначение шва.

выполняется сплошными

тонкими линиями высота знака должна равняться высоте цифр, входящих в

обозначение шва.

Обозначение

шероховатости поверхности шва следует наносить на полке линии-выноски или под

полкой линии-выноски после условного обозначения шва (рис. 58) или указывать в таблице швов, или приводить в

технических требованиях чертежа.

Если необходимо

указать сварочные материалы, то их заносят в технические требования на чертеже

или в таблицу швов.

Рис. 93. Схема структурного

обозначения сварного шва

Вспомогательные знаки выполняют тонкими сплошными

линиями, высота их должна быть равна высоте цифр, входящих в изображение шва (рис. 94).

Поскольку

структура условного обозначения стандартного сварного шва сложна и для ее

расшифровки, а также нанесения требуется знание технологического процесса,

связанного со сваркой, на учебных чертежах достаточно для этого использовать

одностороннюю стрелку или одностороннюю стрелку с полкой на линии-выноске, над

которой расположить прямоугольник, имитирующий место нанесения условного

обозначения сварного шва. При этом желательно использовать некоторые вспомогательные

знаки, приведенные на рис. 94.

Вспомогательные знаки для условного

обозначения швов сварных соединений следует выполнять предельно аккуратно во

избежание перегруженности основного изображения соединяемых деталей небрежно выполненными

линиями и знаками.

Рис. 94. Вспомогательные знаки для обозначения сварных швов (ГОСТ

2.312-72)

Ниже

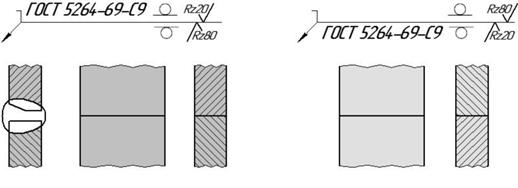

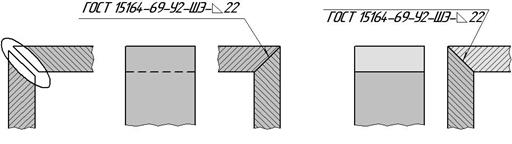

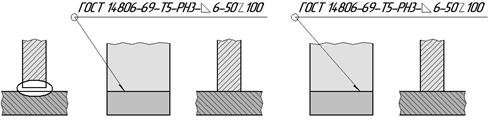

приводятся сведения, касающиеся изображения и обозначения на чертежах наиболее