Главная

Содержание

9. Основные принципы проектирования

9.1. Конструирование

элементов корпуса редуктора

9.2. Краткая рекомендация по

конструкции подшипниковых узлов

9.4. Выполнение эскизной

компоновки передач

9.4.1. Цилиндрическая

передача

9.5. Выполнение компоновочных

чертежей редуктора

9.5.1.

Последовательность выполнения компоновки цилиндрического одноступенчатого

редуктора

9.5.2.

Последовательность выполнения компоновки конического одноступенчатого редуктора

9.5.3.

Последовательность выполнения компоновки червячного одноступенчатого редуктора

9.7. Пример выполнения курсового

проекта

9.

Основные принципы проектирования

Проектирование

машин и их деталей является особым видом инженерного искусства. Для правильного

проектирования недостаточно знания одной лишь теории. Необходимо знакомство с

существующими конструкциями и умение в них критически разбираться; знание

методов изготовления деталей; знание условий работы проектируемой машины;

умение конкретно воплощать свои идеи в виде конструктивного чертежа. Умственное

представление всего проектируемого должно предшествовать чертежу так же, как

мысль должна предшествовать слову. Ясно, что для проектирования машин и их

деталей необходим некоторый практический навык. В данном пособии будут указаны

основные принципы, правила и приемы проектирования, знакомство с которыми

позволит студентам успешно выполнить курсовой проект по деталям машин.

Проектирование машины состоит

прежде всего из конструктивной разработки общего расположения машины и выбора

формы отдельных ее деталей, а также из тесно связанных между собой расчета

машины и ее частей и выполнения

чертежей: установочного для машины;

сборочных для ее частей; рабочих для ее

деталей.

Рационально

спроектированная и правильно построенная машин должна быть прочной,

долговечной, возможно дешевой и экономичной в работе, а также безопасной для

обслуживающих ее лиц. Этим основным требованиям должна удовлетворять не только

каждая машина в целом, но и каждая ее деталь. При конструировании машин

экономические соображения должны всегда стоять на одном из первых мест.

Стоимость машины определяется стоимостью материала, изготовления и обработки

отдельных ее деталей, а также массой машины, т.е. экономией машиностроительных

материалов. Габариты и масса машины в значительной

степени определяются ее кинематической схемой и компоновкой ее узлов и деталей. Компоновка узлов и деталей машин должна быть такой, чтобы возможно полнее

использовать рабочее пространство рам, станин и корпусов. Уменьшение габаритов

машин приводит не только к экономии машиностроительных материалов и тем

самым к снижению их стоимости, но и позволяет устанавливать на одних и тех же

производственных площадях большее количество машин, что приводит к увеличению

количества продукции, снимаемой с квадратной единицы полезной производственной

площади.

Для

уменьшения массы машин во всех случаях, где это

возможно, необходимо применять гнутые, штампованные, пустотелые облегченные

тонкостенные профили проката. Большую экономию не только в расходе машиностроительных

материалов, но и в стоимости деталей машин дает применение таких прогрессивных

методов изготовления деталей машин, как сварка, центробежная отливка полых тел

вращения, отливка в кокиль. По этим соображениям иногда

бывает рационально заменить литые детали штампованными, а кованые штампосварными.

Для снижения стоимости машин большое значение имеет

также замена дорогостоящих материалов (например, цветные металлы и легированные

стали) более дешевыми, когда это не вызывает ухудшения качества машин. Всегда,

когда это возможно и экономически целесообразно, для изготовления деталей машин

следует взамен черных и цветных металлов применять пластмассы. Вместе с тем

снижение стоимости машин может быть достигнуто, если основные детали их, от

которых зависят размеры отдельных частей и всей машины, изготовлять из более

прочного, хотя и более дорогого материала. Например, в редукторах применение

высокопрочных сталей для изготовления зубчатых колес, приводящее к уменьшению

размеров последних, позволяет уменьшить размеры и массу такой дорогостоящей

детали, как корпус редуктора. Это в свою очередь позволяет уменьшить размеры и

массу такой дорогостоящей детали, как корпус редуктора, что в свою очередь

позволяет уменьшить размеры и массу рамы машины или привода и тем самым снизить

их стоимость. Исходя из этого в ряде случаев рекомендуется

применять вместо обыкновенного серого чугуна модифицированный и высокопрочный

чугун, а взамен углеродистой стали легированные стали.

Одним из наиболее

эффективных средств экономии машиностроительных материалов является использование

точных методов расчета деталей машин, позволяющих брать для последних

минимальные запасы прочности.

Однако не всегда наиболее дешевая машина является наилучшей. В большинстве

случаев наиболее выгодной машиной будет та, у которой сумма всех

эксплуатационных расходов, включая амортизацию, ремонт, смазку и т. п.,

наименьшая. Не рекомендуется возлагать на один и тот же механизм слишком много

функций. При этом конструкция данного механизма усложняется, а чем сложнее

механизм, тем он дороже и менее долговечен. Поэтому при проектировании машин

следует применять принцип разделения функций между отдельными механизмами

машины. Весьма важное значение

имеет количество выполняемых одновременно одинаковых машин или их деталей.

Экономия материала и простота обработки тем важнее, чем большее количество

одинаковых деталей изготовляется. При проектировании деталей машин следует по

возможности пользоваться простыми геометрическими формами и их комбинациями,

легко получаемыми при обработке деталей на станках. Огромное значение для

удешевления машины при повышении ее качества имеет применение стандартных

деталей и узлов и стандартных размеров. Поэтому при проектировании машин и их

деталей не только необходимо применение существующих ГОСТов, но и рекомендуется

пользоваться ведомственными нормалями наших проектных организаций и заводов.

Широкое внедрение в машиностроение стандартных

деталей машин позволяет не только сократить время на изготовление машины, но и

облегчить сам процесс проектирования. Блочность машины, т. е. разбивка ее на ряд отдельных легко

собираемых блоков (узлов), облегчает и ускоряет сборку машины (блоки легко

разбирают и сменяют). Экономичность машины в работе зависит главным образом

от соответствия конструкции машины тем

законам, на которых основано ее действие;

материала и тщательности выполнения деталей машины; правильности монтажа

машины; внимательного ухода за машиной,

от чего зависят эксплуатационные расходы во время работы машины, а также ее

долговечность. Уменьшение вредных

сопротивлений в машине и как следствие увеличение ее коэффициента полезного

действия и повышение срока службы отдельных деталей и узлов машины — одно из

важнейших требований, предъявляемых к машине при ее проектировании.

Увеличение

коэффициента полезного действия машины достигается: рациональным выбором ее

кинематической схемы; назначением

наиболее совершенных типов передач;

рациональным выбором материала, формы и обработки трущихся деталей; рациональным выбором смазки трущихся

поверхностей деталей машины.

При

проектировании машин необходимо стремиться предупредить возможность несчастных

случаев. Для этого следует: предусматривать возможность

моментальной остановки машин в случае несчастья; движущиеся открытые части машин ограждать

перилами, щитами, кожухами и т. п. устройствами; везде, где возможно, выступающие, вращающиеся

части, как, например, болты муфт, закрывать гладкими фланцами; предусматривать предохранительные

приспособления от возможных взрывов частей машины. Нельзя ограничиваться

рассмотрением одной кинематической или динамической стороны, а необходимо

принимать во внимание материал, форму, условия и возможность изготовления

деталей машин, реальные условия работы их в промышленности и другие обстоятельства

конструктивного и экономического порядка. Особое внимание уделяется облегчению

условий труда рабочих. Машина должна отнимать у рабочего возможно меньше

времени для своего управления и ухода за ней и не должна утомлять его. Все

операции, требующие физического и нервного напряжения, по возможности следует

устранять. Снижение утомляемости рабочих способствует повышению производительности

и качества их труда. При проектировании машин необходимо обращать внимание на

их внешний вид.

Разработка

схемы машины и конструктивной

формы отдельных её деталей составляет первую стадию проектирования. Следующий этап — расчет машины и ее деталей и создание

чертежей. Никогда не следует задерживать

начало вычерчивания до полного окончания расчета. Эта первая ошибка

начинающих почти всегда влечет за собой

бесполезную трату времени и труда на неизбежные в этом случае переделки расчета и неожиданные недоразумения

при вычерчивании. Расчеты деталей машин на

прочность, жесткость и устойчивость производятся в основном по формулам сопротивления

материалов. Напряжение в деталях машин нигде не должно превосходить допускаемого для них при данных условиях работы, а

деформация деталей машин во всех случаях должна быть упругой. На

размеры деталей машин влияет не только расчет их на прочность, но и другие,

чисто практические обстоятельства:

возможность и простота изготовления деталей машин; возможность последующей обработки их;

возможность сборки машины и монтажа ее на месте; возможность ремонта

машины; безопасность обслуживающих

лиц; условия доставки машины и ее частей

на место установки. Учесть заранее все эти обстоятельства крайне трудно.

Поэтому после установления схемы машины на эскизе следует приступать к

выполнению чертежей, как только расчет даст достаточно данных для него,

т. е. сейчас же проверять все полученные расчетом размеры на чертеже, не

откладывая начало вычерчивания до окончания расчета.

Практикой

машиностроения установлен ряд конструктивных положений общего характера,

которых рекомендуется придерживаться при проектировании машин и их

деталей. Основные из этих положений можно

сформулировать следующим образом. При проектировании машин и их

деталей необходимо пользоваться ГОСТами и ведомственными нормалями заводов и

проектных организаций. При расчете деталей машин

диаметры и длины необходимо округлять, принимая ближайшее к ним значение из

ряда нормальных диаметров и длин по ГОСТ 6636—81*.

Расчеты деталей машин на прочность, жесткость и

устойчивость надо производить везде, где это возможно, по максимально допускаемым

напряжениям и деформациям. Не следует применять резких изменений сечения. Во

избежание появления в этих местах концентрации напряжений, часто являющейся

причиной поломок, все переходы рекомендуется сопрягать плавными закруглениями

не слишком малого радиуса.

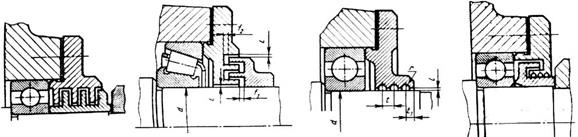

Рис.9.1

Рис.9.2

При передаче деталями машин больших усилий необходимо,

чтобы эти усилия воспринимались возможно солидными

частями, высокими ребрами и т. п., чтобы распределить их на возможно большую

поверхность и массу. Так, например, на рис. 9.1 показана правильная

конструкция, где фундаментный болт пропущен через высокую часть рамы, а на рис.

9.2 - менее надежная конструкция со сравнительно слабой лапой, которая при действии

на нее усилий легко может отломаться. Стоимость литых деталей относительно

высока и поэтому рамы под приводы рекомендуется выполнять по возможности из

металлоконструкций (рис.9.3).

Рис.9.3. Установка привода на сварной раме из швеллеров: 1 –

сварная рама; 2 – коническо-цилиндрический

редуктор; 3 – муфта; 4 – электродвигатель

9.1. Конструирование элементов корпуса редуктора

Корпус редуктора служит для размещения и координации

деталей передачи, защиты их от загрязнения, организации системы смазки, а также

воспринятия сил, возникающих в зацеплении редукторной

пары, подшипниках, открытой передаче.

Корпусы редукторов выполняют, как правило, литыми и

при конструировании должна быть обеспечена необходимая прочность и жёсткость,

исключающая перекос валов. В таблице 9.1 приведены рекомендуемые литейные

уклоны при конструировании литых деталей из стали или чугуна.

Таблица 9.1

|

|

Уклон a:h |

Величина угла β |

Рекомендуемое применение |

|

|

1:5 |

11030’ |

Для стали |

h≤25 мм |

|

|

|

5030’ 30 |

h=25-500 мм |

||

|

|

10 |

h>500 мм |

||

|

1:100 |

30’ |

Для цветных металлов |

- |

|

![]()

Для повышения жёсткости корпусов служат рёбра,

располагаемые у приливов под подшипники. Корпус обычно выполняют разъёмным,

состоящим из основания (его иногда называют картером) и крышки. Плоскость разъёма

проходит через оси валов. При конструировании червячных и лёгких зубчатых

редукторов иногда применяют неразъёмные корпусы со съёмными крышками.

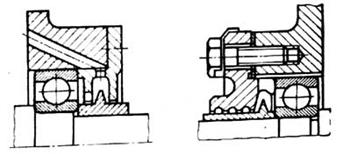

В одноступенчатых редукторах принята в основном

конструкция разъёмного корпуса, состоящего из крышки и основания (рис. 9.4,

9.5). Корпуса вертикальных цилиндрических редукторов могут иметь (рис. 9.4) в отдельных

случаях два разъёма, что определяет ещё одну часть корпуса среднюю. Несмотря на разнообразие форм корпусов, они

имеют одинаковые конструктивные элементы подшипниковые бобышки, фланцы, рёбра, соединённые

стенками в единое целое, и их конструирование подчиняется некоторым общим

правилам.

Форма корпуса определяется в основном

технологическими, эксплуатационными и эстетическими требованиями с учётом его

прочности и жёсткости. Этим требованиям

удовлетворяют корпуса прямоугольной формы с гладкими наружными стенками без

выступающих конструктивных элементов: подшипниковые бобышки и рёбра внутри;

стяжные болты только по продольной стороне корпуса в нишах; крышки

подшипниковых узлов преимущественно врезные; фундаментные лапы не выступают за

габариты корпуса (см. рисунки типовых конструкций редукторов в атласе).

Предлагаемые

формы корпусов не единственные. В случае необходимости можно создавать другие

конструкции.

Габаритные (наружные) размеры корпуса определяются

размерами расположенной в корпусе редукторной передачи и кинематической схемой

редуктора

Рис.9.4

.

Рис.9.5

При этом вертикальные стенки редуктора перпендикулярны

основанию, верхняя плоскость крышки корпуса параллельна основанию зубчатая передача вписывается в параллелепипед (см.

рис.9.4). Поэтому конструирование зубчатой передачи, валов и подшипниковых

узлов, размеры которых предварительно определены в эскизном проекте,

выполняются во взаимосвязи с конструированием корпуса.

В малонагруженных редукторах (T2≤500 Нм) толщины стенок

крышки и основания корпуса принимаются одинаковыми (рис.9.6) ![]() мм, где Т2 − вращающий момент на колесе тихоходного

вала, Нм.

мм, где Т2 − вращающий момент на колесе тихоходного

вала, Нм.

Внутренний контур стенок корпуса очерчивают по всему

периметру корпуса с учётом зазоров ∆ и hm между контуром

и вращающимися деталями (см. рис. 9.6).

Особое внимание уделяют фланцевым соединениям, которые

воспринимают нагрузки от зубчатой передачи.

Различают пять видов фланцев:

1 − фундаментный основания корпуса (рис. 9.7);

2 − подшипниковый бобышки основания и крышки

корпуса;

3 − соединительный основания и крышки корпуса;

4 − крышки подшипникового узла;

5 − крышки смотрового люка.

Конструктивные элементы фланца с соответствующим ему

индексом выбирают в зависимости от диаметра d

крепёжного винта (болта) из таблицы 9.2

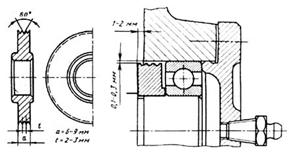

или определяют по рекомендации (рис. 9.8):

для винтов

ширина k≅2,2d; координата оси отверстия С

= k/2;

высота опорной поверхности под головку h =

d +

(2…5) мм;

для болтов

ширина k≅2,7d;

координата оси отверстия С = k/2 − (1...2)

мм.

Рис.9.6

Рис. 9.7

Диаметр d крепёжного

винта (болта) определяется в зависимости от значения главного геометрического

параметра редуктора aw по табл. 9.2.

Таблица 9.2

|

Главный геометри- ческий

параметр |

d1 |

d2 |

d3 |

d4 |

d5 |

|

50 ≤ aw(de2) ≤ 100 |

M12 |

M10 |

M8 |

M6 |

M5 |

|

100 ≤ aw(de2) ≤ 160 |

M14 |

M12 |

M10 |

M8 |

M6 |

|

100 ≤ aw(de2) ≤ 160 |

M16 |

M14 |

M12 |

M10 |

M6 |

В таблице индекс диаметра d крепёжного винта (болта) указывает на его

принадлежность соответствующему фланцу (см. рис. 9.6 − 9.8).

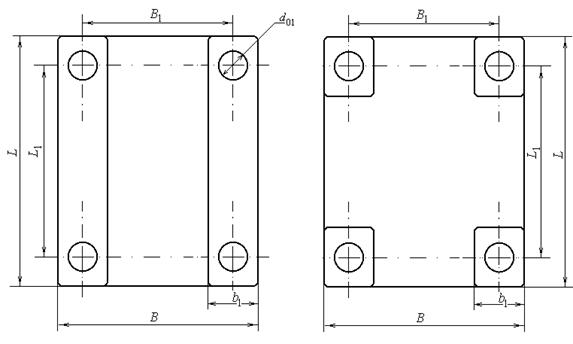

Фундаментный фланец основания корпуса предназначен для

крепления редуктора к фундаментной раме (плите). Опорная поверхность фланца

выполняется в виде двух длинных параллельно расположенных или четырёх небольших

платиков (см. рис. 9.6, 9.7). Места крепления

располагают на возможно большем (но в пределах корпуса) расстоянии друг от

друга L1. Длина опорной поверхности платиков L = L1 + b1;

ширина b1=2,4∙d01+1,5∙δ; высота h1=(2,3…2,4)δ.

Рис. 9.8

Проектируемые редукторы крепятся

к раме (плите) четырьмя болтами (шпильками), расположенными в нишах корпуса.

Размеры ниш даны на рис. 9.8; высота ниш h01 = (2,0...2,5)d1 при креплении шпильками, h01=2,5(d1 + δ) - болтами. Форма ниши (угловая

или боковая) определяется размерами, формой корпуса и расположением мест

крепления. По возможности корпус крепится к раме (плите) болтами снизу, что

исключает необходимость конструирования ниши.

Фланец подшипниковой бобышки крышки и основания

корпуса предназначен для соединения крышки и основания разъёмных корпусов.

Фланец расположен в месте установки стяжных подшипниковых болтов (винтов) (см.

рис. 9.6); на продольных длинных сторонах корпуса; в крышке наружу от её стенки, в основании – внутрь от стенки.

Количество подшипниковых (стяжных) винтов равно 2 для

вертикальных редукторов и 3 для горизонтальных.

Подшипниковые стяжные винты ставят ближе к отверстию

под подшипник на расстоянии L2 друг от друга так, чтобы расстояние между

стенками отверстий диаметром d02 и DT (при

установке торцовой крышки подшипникового узла) было не менее 3...5 мм (см. рис.

9.6). Высота фланца определяется графически, исходя из условий размещения

головки винта на плоской опорной поверхности подшипниковой бобышки.

В цилиндрическом горизонтальном редукторе (см. рис.

9.6) винт, расположенный между отверстиями под подшипники, помещают посередине

между этими отверстиями. При этом наружные торцы подшипниковых бобышек для

удобства обработки выполняют в одной плоскости.

В разъёмных корпусах при сравнительно небольших

продольных сторонах (при aw (de2) ≤160)

фланец высотой h2 выполняют одинаковым

по всей длине (см. рис. 9.6). На коротких боковых сторонах крышки и основания

корпуса, не соединённых винтами, фланец расположен внутрь корпуса и его ширина k3 определяется от наружной стенки; на продольных

длинных сторонах, соединённых винтами d3, фланец

располагается: в крышке корпуса наружу от стенки, в основании внутрь.

Количество соединительных винтов n3 и расстояние между ними L3 принимают по конструктивным соображениям в

зависимости от размеров продольной стороны редуктора и размещения подшипниковых

стяжных винтов. При сравнительно небольшой длине продольной стороны можно

принять d3 = d2 и h3 = h2 и поставить один − два винта (см. рис.

9.6). При длинных продольных сторонах принимают h3 = 1,5δ для болтов, h3 = 1,5δ +d3 для винтов, а количество винтов n3 и расстояние между ними L3 определяют конструктивно.

Фланец для крышки подшипникового узла, в котором

отверстие (полость) в случаях неразъёмной или разъёмной подшипниковой бобышки закрывается

торцовой крышкой, подбирается по диаметру винтов d4 (табл. 9.3).

Таблица 9.3

|

Параметр |

Диаметр наружного кольца подшипника |

|||

|

47 - 52 |

62 - 80 |

85 - 100 |

100 - 120 |

|

|

d4 |

М8 |

М10 |

М10 |

М12 |

|

n4 |

4 |

4 |

6 |

6 |

Параметры присоединительного фланца торцовой крышки

подшипникового узла определяют по табл. 9.4 и 9.5.

Фланец для крышки смотрового окна (см. рис. 9.4, 9.5,

9.9), для которого размеры сторон, количество винтов n3 и расстояние между ними LБ устанавливают конструктивно в зависимости от

места расположения окна и размеров крышки смотрового окна; высота фланца h5 = 3...5 мм.

Для закрепления в корпусе сливных пробок, отдушин, маслоуказателей на крышке и основании предусмотрены опорные

платики (фланцы).

Размеры сторон платиков должны быть на

величину e = 3...5 мм больше

размеров опорных поверхностей

прикрепляемых деталей. Высота платика h =

0,5δ (рис. 9.8).

Подшипниковые бобышки

предназначены для размещения комплекта деталей подшипникового узла (см. рис.

9.4, 9.6). В зависимости от конструкции крышки и основания корпуса редуктора

возможно различное расположение бобышек подшипниковых узлов быстроходного и

тихоходного валов.

Таблица 9.4. Конструктивные элементы фланца крышки и

бобышки

подшипникового узла

|

Элементы |

Крышка |

|

|

торцовая |

врезная |

|

|

Внутренний диаметр DБ , DТ |

По диаметру D

наружного |

|

|

Наружный диаметр DБ2 , DТ2 |

По диаметру крышки D2 + (4...5) мм |

1,25D + |

|

Диаметр центровой окружности винтов |

По центровому диаметру крышки D1 |

|

|

Диаметр кольцевой расточки DБ0 , DТ0 |

|

По диаметру |

|

Высота h4 |

3...5 мм |

|

В редукторах вертикального исполнения (рис. 9.4),

когда разъем крышки и основания корпуса выполняют по оси ведомого вала,

подшипниковые бобышки расположены внутри коробчатого корпуса.

В редукторах горизонтального исполнения (рис. 9.5),

когда разъем корпусных деталей выполняют по осям валов, бобышки подшипниковых

узлов в основании корпуса располагают внутри корпуса, а в крышке – снаружи.

Внутренний диаметр подшипниковой бобышки быстроходного

DБ и тихоходного DТ вала равен внутреннему диаметру фланца для

крышки подшипникового узла (см. табл. 9.4), а наружный DБ3 (DТ3) = DБ (DТ) + 3δ, где δ − толщина стенки корпуса.

Длина гнезда подшипниковой бобышки l1 быстроходного и l2 тихоходного валов зависит от комплекта деталей

подшипникового узла и типа подшипника (см. табл. 9.5); при этом учитываются размеры

деталей регулирующих устройств, внутренних уплотнений и крышек.

Таблица 9.5. Определение длины l подшипникового гнезда, мм

|

Подшипник |

Комплект деталей подшипникового узла |

|

|

с внутренним уплотнением |

без внутреннего уплотнения |

|

|

Нерегулируемый |

l = h +B+(10...12), |

l = h +B+(3...5), |

|

Регулируемый |

l = Н + H1 + B(T)

+ (10...12), |

l = Н + H1 + B(T)

+ (3...5), |

|

Примечания: 1.

h − высота центрирующего

пояса торцовой крышки или высота врезной крышки. 2.

B(T) − ширина подшипника. 3.

H1 − высота регулировочного винта. 4.

H − высота нажимной шайбы. |

||

Рассмотрим рекомендации по конструированию отдельных

деталей и элементов корпуса редуктора.

Смотровой люк (рис. 9.9). Служит для контроля сборки

и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на

верхней крышке корпуса, что позволяет также использовать люк для заливки масла.

Смотровой люк делают прямоугольной или (реже) круглой формы максимально

возможных размеров. Люк закрывают крышкой. Широко применяют стальные крышки из

листов толщиной δk ≤ 2 мм (см. рис. 9.9, а). Для того чтобы внутрь корпуса извне

не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона

(толщиной 1...1,5 мм) или полоски из резины (толщиной 2…3 мм). При длительной работе происходит нагрев деталей

редуктора, а соответственно масла и воздуха внутри корпуса. В результате

повышается давление и происходит просачивание масла через уплотнения и стыки.

Чтобы избежать этого, посредине крышки приваривают отдушину (рис.9.9.1). Через

неё воздух во внутренней полости корпуса сообщается с внешней средой. Если с такой крышкой совмещена

пробка-отдушина, то её приваривают к ней или прикрепляют развальцовкой (рис.

9.9, б).

На рис. 9.9, в

приведена крышка, совмещённая с фильтром и отдушиной. Внутренняя крышка окантована

с двух сторон вулканизированной резиной. Наружная крышка плоская, вдоль длинной

её стороны выдавлены 2 − 3 гофра, через которые внутренняя полость

редуктора соединена с внешней средой. Пространство между крышками заполнено

фильтром из тонкой медной проволоки или другого материала. Крышки крепятся к корпусу

винтами с полукруглой или полупотайной головкой.

Если смотровой люк отсутствует или расположен в

боковой стенке корпуса, то в верхней плоскости крышки корпуса предусматривают

отверстие под отдушину. Иногда по конструктивным соображениям контроль уровня

смазки зацепления осуществляют жезловым маслоуказателем,

установленным в крышке корпуса, для чего предусматривается специальное

отверстие. Эти отверстия можно

использовать и для заливки масла.

Рис. 9.9

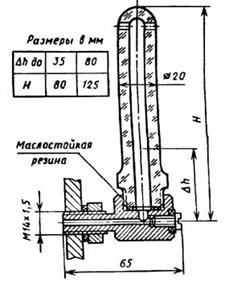

Ориентировочные размеры ручки-отдушины даны в таблице 9.5.1.

Рис. 9.9.1. Ручка-отдушина смотрового люка

Таблица 9.5.1. Размеры ручки-отдушины

смотрового люка

|

d |

d1 |

d2 |

d3 |

D |

h1 |

h2 |

H |

R1 |

R2 |

e |

k |

|

M6 |

2,5 |

10 |

6 |

15 |

10 |

4 |

21 |

15 |

5 |

2 |

2 |

|

M8 |

3,0 |

12 |

8 |

20 |

12 |

6 |

28 |

20 |

5 |

2 |

3 |

|

М10 |

4,0 |

16 |

10 |

25 |

14 |

8 |

36 |

25 |

7 |

3 |

4 |

|

М12 |

5,0 |

20 |

12 |

32 |

18 |

10 |

46 |

30 |

8 |

4 |

5 |

|

М14 |

6,0 |

22 |

14 |

35 |

22 |

12 |

52 |

35 |

10 |

5 |

6 |

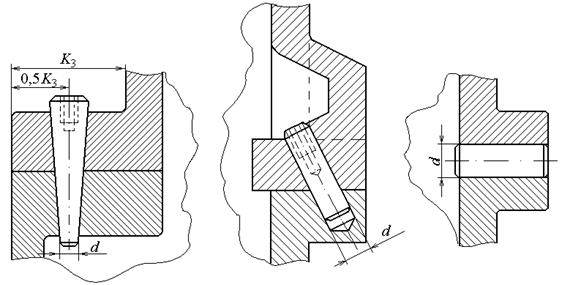

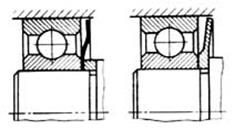

Установочные штифты (см. рис. 9.10). Расточку отверстий под подшипники

(подшипниковые гнёзда) в крышке и основании корпуса производят в сборе. Перед

расточкой отверстий в этом соединении устанавливают два фиксирующих штифта на

возможно большем расстоянии друг от друга для фиксации относительного положения

крышки корпуса и основания при последующих сборках. Фиксирующие конические

штифты располагают наклонно или вертикально (см. рис. 9.10, а и б) в зависимости от

конструкции фланца. Там, где невозможно применение конических штифтов, встык

соединения ставят со стороны каждой стенки по одному (всего 4) цилиндрическому

штифту (см. рис. 9.10, в). Диаметр штифта d = (0,7…0,8)d3, где d3 − диаметр соединительного винта.

Поверхности сопряжения корпуса и крышки для плотного

их прилегания шабрят или шлифуют. Прокладки, установленные в этой плоскости

разъёма, искажают форму посадочных отверстий под подшипники, поэтому эти

поверхности для лучшего уплотнения покрывают тонким слоем герметика.

а б в

Рис. 9.10

Отжимные винты.

Уплотняющее покрытие плоскости разъёма склеивает крышку и основание корпуса.

Для того чтобы обеспечить их разъединение, при разборке рекомендуют применять

отжимные винты, которые ставят в двух противоположных местах крышки корпуса.

Диаметр отжимных винтов принимают равным диаметру

соединительных d3 или подшипниковых d2 стяжных винтов.

Проушины (см.

рис. 9.11).

Для подъёма и транспортировки крышки корпуса и

собранного редуктора применяют проушины, отливая их заодно с крышкой. По

варианту рис. 9.11, а проушина выполнена в виде ребра жесткости с

отверстием, по рис. 9.11, б − в виде сквозного отверстия в

корпусе. Выбор конструкции проушины зависит от размеров и формы крышки корпуса.

а)

б)

Рис. 9.11

Отверстия под маслоуказатель

и сливную пробку (рис. 9.12). При работе редуктора масло засоряется продуктами

изнашивания передач. С течением времени свойства масла ухудшаются, оно стареет.

Для замены масла в корпусе предусматривают сливное отверстие, закрываемое

пробкой. Оба отверстия (рис. 9.12, а)

желательно располагать рядом на одной стороне основания корпуса в доступных

местах. Нижняя кромка сливного отверстия должна быть на уровне днища или

несколько ниже его.

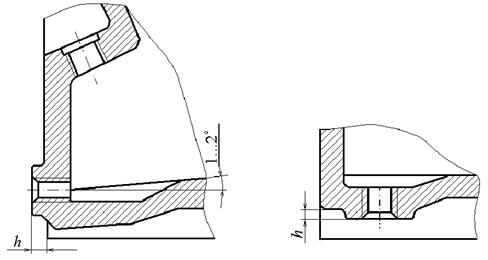

Дно желательно делать с уклоном 1...2° в сторону отверстия. У самого отверстия в отливке

основания корпуса выполняют местное углубление для стока масла и отстоявшейся

грязи (рис. 9.12). Отверстие под маслоуказатель

должно располагаться на высоте, достаточной для точного замера верхнего и

нижнего уровней масла. Форма и размер отверстий зависят от типа выбранных маслоуказателя и сливной пробки. Наружные стороны отверстий

оформляют опорными платиками. При установке маслоуказателя и сливной пробки с цилиндрической резьбой

обязательно применяют уплотнительные прокладки из паронита

или резиновое кольцо. Пробка с конической резьбой не требует уплотнения.

а)

б)

Рис. 9.12

Ориентировочные размеры элементов литых

корпусов приведены в табл. 9.6 и в табл. 9.7.

Таблица 9.6. Основные

элементы корпуса редуктора из чугуна

|

Параметры |

Ориентировочные соотношения (размеры, мм) |

|

Толщина

стенки корпуса и крышки редуктора: Одноступенчатого

цилиндрического Одноступенчатого

конического Одноступенчатого

червячного Двухступенчатого

|

Во всех случаях δ≥8 мм и δ1≥8 мм δ = 0,025a+1; δ1 = 0,02a+1 δ = 0,05Re+1; δ1 = 0,04Re+1 δ = 0,04a+2; δ1 = 0,032a+2 δ = 0,025aT+3; δ1 = 0,02aT+3 |

|

Толщина

верхнего пояса (фланца) корпуса |

b=1,5δ |

|

Толщина

нижнего пояса (фланца) крышки корпуса |

b1=1,5δ 1 |

|

Толщина

нижнего пояса корпуса: Без

бобышки При

наличии бобышки |

p=2,35δ p1=1,5δ; p2=(2,25÷2,75)δ |

|

Толщина

ребер основания корпуса |

m=(0,85÷1)δ |

|

Толщина

ребер крышки |

m1=(0,85÷1)δ 1 |

|

Диаметр

фундаментных болтов (их число ≥4) |

d1 = (0,03÷0,036)aT+12; d1 = 0,072Re +12 |

|

Диаметр

болтов: У

подшипников Соединяющих

основание корпуса с крышкой |

d2= (0,7÷0,75)d1; d3= (0,5÷0,6)d1 |

|

Размеры,

определяющие положение болтов d2 |

e≈(1÷1,2)d2; q≥0,5d2+d4; d4 – крепление крышки подшипника |

|

Высота

бобышки hб под болт d2 |

hб конструктивно выбирают так,

чтобы образовалась опорная

поверхность под головку болта и гайку. Желательно

у всех бобышек иметь одинаковую высоту hб |

Таблица 9.7. Дополнительные

элементы корпуса редуктора из чугуна

|

Параметры |

Ориентировочные соотношения (размеры, мм) |

|

|

Гнездо под подшипник |

Диаметр отверстия в гнезде |

Dп – по

наружному диаметру подшипника или стакана |

|

Винты крепления крышки

подшипника d4. Число

винтов n

(предпочтительны врезные крышки без винтов) |

М8-М12 4-6 |

|

|

Диаметр гнезда Длина гнезда |

Dk = D2 + (2÷5); D2 – диаметр

фланца крышки подшипника l*=δ + c2 + Rб + (3÷5); Rб ≥ 1,1d2 |

|

|

Размеры штифта |

Диаметр Длина |

dш≈d3 lш= b +

b1 +5 |

|

Наименьший зазор между наружной поверхностью колеса и

стенкой корпуса: По диаметру По торцам |

A≈(1÷1,2)δ A1≈A |

|

|

* Для удобства механической

обработки торцов бобышек и проверки перекоса осей отверстий размер Е обычно принимают одинаковым для всех опор, поэтому и размер l принимают для всех гнезд

одинаковым |

||

9.2. Краткая рекомендация по конструкции подшипниковых узлов

Для

валов цилиндрических прямозубых и косозубых передач при легких и средних

нагрузках применять шарикоподшипники радиальные однорядные, а при тяжелых

нагрузках - роликоподшипники конические однорядные.

В

передачах с шевронными зубчатыми колесами для тихоходного вала применять

аналогичные подшипники, а для быстроходного вала – радиальные роликоподшипники

с короткими роликами. Такие подшипники позволяют осевое перемещение вала вместе

с внутренними кольцами и роликами по отношению к наружным кольцам (вал

«плавающий»), что в свою очередь дает возможность самоустанавливаться

шевронной шестерне по колесу.

Для

валов конических передач применять радиально–упорные подшипники, при легких и

средних нагрузках – шариковые, а при тяжелых –

роликовые.

Для

валов червячных передач следует применять радиально–упорные подшипники: для

вала червяка – шариковые, а для вала червячного колеса – роликовые.

Для

быстроходных валов выбирать подшипники средних серий, а для тихоходных –

легких.

Для

предотвращения заклинивания тел качения, вызываемого

температурным удлинением вала или неточностью изготовления деталей

подшипникового узла применяются две основные схемы установки подшипников:

1.

опоры фиксированных валов;

2.

опоры плавающих валов.

Для

фиксирования валов наиболее типичными схемами подшипниковых узлов являются:

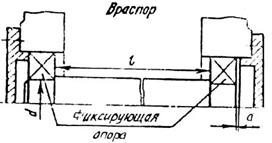

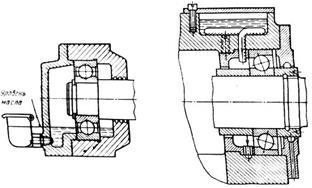

Схема «враспор» (рис.9.13)

Осевое

фиксирование вала осуществляется в двух опорах. В этом случае торцы внутренних

колец обеих подшипников упираются в буртики вала или в торцы других деталей,

насажанных на вал. Внешние торцы наружных колец упираются в торцы крышек или

других деталей, закрепленных в корпусе. Основным достоинством этой схемы

является возможность регулирования опор и простота конструкции. Недостаток –

возможность защемления вала в опорах. Рекомендация: осевое фиксирование по этой

схеме применять при относительно коротких валах и невысоких температурах.

Рис.9.13. Схема «враспор»

Во

избежание защемления тел качения от температурных деформаций предусматривают

зазор (a), превышающий тепловое удлинение:

a >

∆l=α∙(t1 - t0)∙l,

где

α=12∙10–6

– коэффициент линейного расширения стали, 1/°С; t0 – начальная температура вала и корпуса, °С; t1 –

рабочая температура вала и корпуса, °С; l –

расстояние между опорами, мм.

Величину

«а» устанавливают для каждого вида

передачи опытным путем.

Для

радиальных шарикоподшипников при обычном перепаде температур вала и окружающей

среды принимают а≈0,2…0,5 мм.

Регулируют

зазор с помощью мерных прокладок между торцовыми поверхностями корпуса.

В

таблице 9.8 даны рекомендации по применению этой схемы при установке

радиально–упорных подшипников с углом контакта α=12°.

Таблица 9.8. Рекомендации по применению схемы «враспор»

|

d, мм |

Шариковые радиально– упорные подшипники |

Конические роликовые подшипники |

|

l/d, не более |

||

|

Свыше 10 до 30 Свыше 30 до 50 Свыше 50 до 80 |

8 6 4 |

12 8 7 |

Радиально–упорные

подшипники с углом контакта α≥26° более чувствительны к осевым зазорам и их в схеме

«враспор» не применяют.

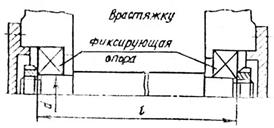

Схема «врастяжку» (рис.9.14)

Осевое

фиксирование вала осуществляется также, в двух опорах.

Достоинства

схемы: возможность регулирования опор; малая вероятность защемления вала в

опорах при температурных деформациях подшипников и вала; увеличение опорного

расстояния при установке радиально–упорных подшипников.

Недостатки

схемы: возможность образования зазоров, которые нежелательны для

радиально–упорных подшипников; посадка подшипника на валу с меньшим натягом

из–за необходимости при регулировке его перемещения на валу; некоторое

усложнение конструкции опор из–за упорных буртиков в корпусе и наличия регулировочных

гаек.

Рис.9.14. Схема «врастяжку»

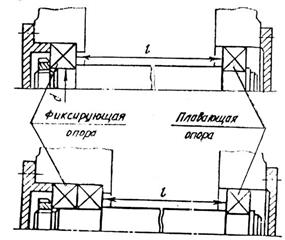

Схема осевого фиксирования вала в опоре с двумя одинарными или одним

сдвоенным подшипником (рис.9.15)

Эта

схема является наиболее распространенной при относительно длинном вале, и в

червячных (при аw>180 мм) и

конических передачах, когда схема «враспор» не может быть применена. Внутренние

кольца обеих опор закреплены на валу. Внешние кольца подшипников, расположенных

в фиксирующей опоре (на рис.3 правой) закрепляют в корпусе. Наружное кольцо

подшипника плавающей опоры

оставляют свободным. Плавающая опора воспринимает только радиальную нагрузку, а

фиксирующая опора воспринимает как радиальную, так и осевую силу.

Достоинство

схемы: температурные удлинения вала не вызывают его защемления в подшипниках. В

этом случае плавающая опора перемещается вдоль оси отверстия корпуса и занимает

новое положение, соответствующее изменившейся длине вала, поэтому на размеры

корпуса и вала можно назначать весьма широкие диапазоны.

Недостаток

схемы: усложняется фиксирующая опора и понижается жесткость плавающей опоры.

Рис.9.15. Схема осевого фиксирования вала в опоре с двумя

одинарными

или одним сдвоенным

подшипником

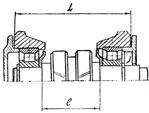

В качестве опор плавающих валов (валы – шестерни шевронных передач) применяют роликоподшипники с

короткими цилиндрическими роликами (рис.9.16)

Внутренние

кольца подшипников закреплены на валу, а внешние в корпусе. Осевое перемещение

вала обеспечивается тем, что внутренние кольца подшипников с комплектом роликов

могут смещаться в осевом направлении относительно неподвижных внешних колец.

Рис.9.16. В качестве опор плавающих валов применяют

роликоподшипники с короткими цилиндрическими роликами

9.3. Смазывание редукторов

Смазывание зубчатых и червячных зацеплений и

подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев

деталей, а также предохраняет детали от коррозии. Снижение потерь на трение

обеспечивает повышение КПД редуктора.

Рис.9.17. Редуктор с брызговиками

По

способу подвода смазочного материала к зацеплению различают картерное и

циркуляционное смазывание.

Картерное смазывание осуществляется

окунанием зубчатых и червячных колес (или червяков) в масло, заливаемое внутрь

корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых

передач до v < 12 м/с, в зацеплении червячных передач

при окружной скорости червяка до v < 10 м/с. При большей скорости масло сбрасывается

центробежной силой.

Зубчатые

и червячные колеса погружают в масло на высоту зуба, а червяк (расположенный

внизу) — на высоту витка, но не выше центра нижнего тела качения подшипника.

Если условия нормальной работы подшипников не позволяют погружать червяк в

масло, то применяют брызговики, забрасывающие масло на червячное колесо

(рис.9.17); в реверсивных передачах устанавливают два брызговика.

Зубья конических колес погружают в масло на всю длину.

В многоступенчатых редукторах часто не удается погружать зубья всех колес в

масло, так как для этого необходим очень высокий уровень масла, что может

повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников

в масло. В этих случаях применяют смазочные шестерни или другие устройства. При v < 0,5 м/с колесо погружают в масло

до 1/6 его радиуса. При смазывании окунанием объем масляной ванны редуктора

принимают из расчета 0,5-0,8 л масла на 1 кВт передаваемой мощности.

В

косозубых передачах масло выжимается зубьями в одну сторону, а в червячных редукторах

червяк, погруженный в масло, гонит масло к подшипнику. В том и другом случае

для предотвращения обильного забрасывания масла в подшипники устанавливают

маслозащитные кольца.

Циркуляционное смазывание применяют при окружной скорости v > 8 м/с. Масло

из картера или бака подается насосом в места смазывания по трубопроводу через

сопла или при широких колесах через коллекторы как показано на рис. 9.18.

Возможна подача смазки от централизованной смазочной системы, обслуживающей

несколько агрегатов.

Назначение сорта масла зависит от контактного давления

в зубьях и от окружной скорости колеса. С увеличением контактного давления

масло должно обладать большей вязкостью; с увеличением окружной скорости

вязкость масла должна быть выше.

Рис.9.18

Выбор сорта масла начинают с

определения необходимой кинематической вязкости масла: для зубчатых передач - в

зависимости от окружной скорости (табл. 9.9), для червячных передач - от

скорости скольжения (табл. 9.10). Затем по найденному значению вязкости

выбирают соответствующее масло по табл. 9.11.

Таблица 9.9.

Рекомендуемые значения вязкости масел для

смазывания зубчатых

передач при 50 °С

|

Контактные |

Кинематическая вязкость,

10-6 м/с, при окружной

скорости v, м/с |

||

|

до 2 |

свыше 2 до 5 |

свыше 5 |

|

|

До 600 |

34 |

28 |

22 |

Таблица 9.10. Рекомендуемые

значения вязкости масел для

смазывания червячных

передач при 100 °С

|

Контактные |

Кинематическая вязкость, 10-6 м/с, при скорости скольжения, v, м/с |

||

|

до 2 |

св. 2 до 5 |

св. 5 |

|

|

До 200 |

25 |

20 |

15 23 |

Таблица 9.11. Масла, применяемые

для смазывания зубчатых и червячных передач

|

Сорт масла |

Марка |

Кинематическая вязкость, 10-6 м2/с |

|

Индустриальное |

И-12А И-20А И-25А И-ЗОА И-50А И-70А И-100А |

10-14 17-23 24-27 28-33 47-55 65-75 90-118 |

|

Авиационное |

МС-14 МК-22 МС-20 |

14 22

при 100 °С 20,5 |

|

Цилиндровое |

52 |

44-59

при 100 °С |

Контроль уровня масла, находящегося в корпусе редуктора, производят

с помощью маслоуказателей. Простейший жезловый маслоуказатель

показан на рис. 9.19. Для возможности

контроля уровня масла во время работы редуктора применяют закрытые

жезловые и фонарные маслоуказатели.

Рис.9.19. Жезловый маслоуказатель: а – установка в нижней части корпуса;

б – установка в крышке корпуса;

в – примерные

размеры маслоуказателя для небольших редукторов.

Способы

установки жезлового маслоуказателя на корпусе

редуктора представлены на рисунках 9.19.1 и 9.19.2.

Рис. 9.19.1.

Установка жезлового маслоуказателя: непосредственно в

корпусе (а), в камере корпуса (б) и в чехле (в)

Рис.9.19.2. Установка жезлового маслоуказателя в собственный корпус

Фонарный

маслоуказатель и его размеры приведены на рис.9.20. Через нижнее отверстие в

стенке корпуса масло проходит в полость маслоуказателя;

через верхнее отверстие маслоуказатель сообщается с

воздухом в корпусе редуктора.

Рис.9.20. Фонарный маслоуказатель

(размеры, мм)

На

рис.9.21

показан трубчатый маслоуказатель, сделанный по

принципу сообщающихся сосудов.

Рис.9.21. Трубчатый маслоуказатель

Смазывание подшипников выполняется

жидкими и пластичными нефтяными маслами (табл.9.12 и 9.13). Требуемую вязкость

масла можно определить по номограмме рис.9.22.

Рис. 9.22

Через точку пересечения вертикальной

линии, соответствующей внутреннему диаметру подшипника d, с наклонной (соответствующей данной частоте вращения n) провести

горизонталь (вправо или влево) до пересечения с вертикалью, которая

соответствует рабочей температуре t. Через эту точку пересечения проводят наклонную прямую

параллельно линиям частот вращения. Пересечение этой наклонной с вертикальной

линией номограммы, соответствующей температуре 50 °С, на которой

нанесены величины кинематической вязкости в м2/с при t = 50 °С, определяет

рекомендуемую вязкость. Например, радиальный однорядный шарикоподшипник (d = 60 мм при n = 1000 об/мин и t = 75 °С) рекомендуется смазывать маслом, имеющим вязкость 42

мм2/с при t = 50 °С.

Таблица 9.12.

Пластичные смазочные материалы

|

Наименование и марка смазки |

ГОСТ |

Температура эксплуатации, °С |

Температура кап- |

|

Гидратированные кальциевые солидолы |

|||

|

Солидол синтетический |

4366-76 4366-76 |

От -20 до

+65 От -30 до +50 От -25 до +65 |

85-105 85-95 75 |

|

Многоцелевые |

|||

|

Литол-24 |

21150-75 |

От -40 до +130 |

180 |

|

Морозостойкие (тугоплавкие) |

|||

|

ЦИАТИМ201 ЦИАТИМ 203 |

6267-74 8773-73 |

От-60 до +90 От –50 до +90 |

175 150 |

|

Литиевые |

|||

|

ВННИ НП – 24 |

20421-75 |

От –40 до +100 |

170-205 |

|

Термостойкие (кальциевые) |

|||

|

ЦИАТИМ 221С |

ТУ 38.101419 |

От -:0 до+180 |

203-210 |

Таблица 9.13. Жидкие смазочные материалы

|

Наименование и обозначение

масла |

ГОСТ |

Вязкость, 10 -6 м/с2 |

Температура |

||

|

При 50 °С |

При 100 °С |

вспышки |

затвердевания |

||

|

Индустриальные: |

|

|

|

|

|

|

И-8А |

|

6-8 |

|

130 |

-20 |

|

И-12А |

|

10-14 |

|

165 |

-30 |

|

И-20А |

|

17-23 |

|

180 |

-15 |

|

И-25А |

20799-75 |

24-27 |

|

180 |

-15 |

|

И-ЗОА |

|

28-30 |

|

190 |

-15 |

|

И-40А |

|

35-45 |

|

200 |

-15 |

|

И-50А |

|

47-55 |

|

200 |

-20 |

|

И-70А |

|

65-75 |

|

200 |

-10 |

|

Турбинное: 22 30 46 57 |

32-74 |

22-23 28-32 44-48 55-59 |

--- |

180 180 195 195 |

-15 -10 -10 --- |

|

Трансмиссинное Автомобильное: Для коробок

передач Для гипоидных

передач Цилиндровое 38 Цилиндровое 52 |

- - - 6411-76 6411-76 |

- - - - |

8 20-32 14 38-44 44-59 |

200 - - 300 310 |

-25 -20 -25 -17 -5 |

В

редукторах применяют следующие методы смазывания подшипниковых узлов:

погружением подшипника в масляную ванну (рис.9.23,а), фитилем (рис.9.23,б),

разбрызгиванием (картерная), под давлением (циркуляционная); масляным туманом

(распылением).

а)

б)

Рис. 9.23. Смазывание подшипника: а – масляная ванна;

б – фитильное смазывание

Масляную

ванну применяют при dсрn <

200∙103 мм∙об/мин для горизонтальных валов, когда подшипник изолирован от

общей системы смазки. Масло заливается в корпус через масленку, верхний уровень

которой расположен по заданному уровню масла в корпусе.

Смазывание

с помощью фитилей применяют для горизонтальных и вертикальных валов при dсрn ≤ 60∙103 мм∙об/мин.

Смазывание разбрызгиванием применяют, когда подшипники установлены в корпусах, не

изолированных от общей системы смазки узла.

Вращающиеся детали

(зубчатые колеса, диски и пр.), соприкасаясь с маслом, залитым в картер, при

вращении разбрызгивают масло, которое попадает на тела качения и беговые

дорожки колец подшипников.

Для защиты подшипников от обильных струй

масла (которые создают быстроходные косозубые шестерни или червяки) и от

попадания в них продуктов износа ставят защитные шайбы (рис.9.24).

Рис.9.24. Подшипники с маслоотражательными

кольцами

Смазывание

под давлением через форсунки применяют для редукторов, работающих

продолжительное время без перерывов, а также для опор высокоскоростных передач,

в которых необходимо обеспечить интенсивный отвод теплоты.

Смазывание

масляным туманом применяют для высокоскоростных легконагруженных

подшипников. С помощью специальных распылителей под давлением в узел подается

струя воздуха, которая увлекает частицы масла. Этот метод позволяет маслу

проникнуть в подшипники, расположенные в труднодоступных местах, создает

проточное смазывание при минимальном расходе масла, обеспечивает хорошее

охлаждение подшипника, а давление предохраняет узел от загрязнения.

Пластичные смазочные материалы применяют в

узлах при dсрn < 300∙103 мм∙об/мин, когда окружающая среда содержит вредные примеси или

температура узла резко изменяется. Предельная температура узла

должна быть не менее, чем на 20°С ниже температуры

каплепадения. Для отделения узла от общей смазочной системы применяют мазеудерживающие кольца (рис.9.25, а), вращающиеся

вместе с валом кольцо имеет от двух до четырех канавок; зазор между кольцом и

корпусом (стаканом) 0,1…0,3 мм. Кольцо должно быть установлено

так, чтобы его торец выходил за стенку корпуса (стакана на 1…2мм (рис.9.25, б).

а)

б)

Рис.9.25. Применение мазеудерживающих

колец: а – мазеудерживающее

кольцо;

б – узел подшипника с использованием пластичного материала

В

условиях высокого вакуума, интенсивного ионизирующего излучения, высоких и

низких температур, газовых и агрессивных сред применяют твердые смазочные

материалы: дисульфид молибдена, фторопласт, графит; их наносят тонким слоем на

трущиеся поверхности.

Уплотняющие устройства по принципу

действия разделяют на контактные (манжетные), лабиринтные и щелевые;

центробежные и комбинированные. Ресурс манжет - до 5000 ч; они надежно работают

как при пластичных, так и при жидких смазочных материалах.

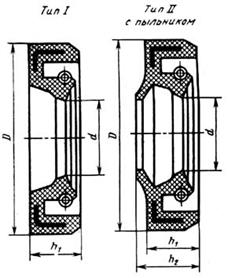

Манжетные

уплотнения (табл.9.14) разделяются на два основных типа: тип I применяется при скорости скольжения v

≤

20 м/с; тип II (с пыльником) применяют при v

≤

15м/с. Поверхность вала под уплотнением

должна быть закаленной до твердости HRC40,

иметь шероховатость поверхности Ra ≤ 0,32 мкм, а для отверстия Ra=2,5 мкм. Допуск вала под уплотнение должен

соответствовать h11. Для извлечения манжет в

крышках делают 2…3 отверстия. Ресурс манжет до 5000ч; они надежно работают как

при пластичных, так и при жидких смазочных материалах при перепадах

температур от –450 до +150°С.

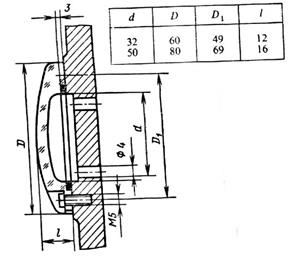

Таблица 9.14. Манжеты резиновые армированные (по ГОСТ 8752–79)

|

|

d, мм |

D, мм |

h1, мм |

h2, мм |

|

10; 11 12; 13; 14 15; 16 17 18; 19 |

26 28 30 32 35 |

7 |

– |

|

|

20; 21 ; 22 24 25 26 30; 32 35; 36; 38 40 42 45 48; 50 52 |

40 41 42 45 52 58 60 62 65 70 75 |

10 |

14 |

|

|

55; 56; 58 60 63; 65 70; 71 75 80 85 90; 95 100 105 |

80 85 90 95 100 105 110 120 125 130 |

12 |

16 |

На

рис.9.26,а показана установка,

открытой манжеты, рекомендуемая только при давлении внутри узла, близком к атмосферному. При высоком давлении в узле следует применять

закрытые уплотнения (рис.9.20,б), так

как они не выдавливаются из крышки.

При

работе узла в особо пыльной среде ставят двойные уплотнения (рис.9.26,в) или двухкромочные

манжеты с пыльником (рис.9.26,г).

а) б) в) г)

Рис.9.26. Применение манжетных уплотнений

Лабиринтные

уплотнения применяют при любых скоростях. Осевое уплотнение для разъемных корпусов показано на рис.9.27,а; радиальное – на рис.9.27,б и щелевое – на рис.9.27,в. Зазоры заполняют пластичным смазочным

материалом, температура каплепадения которого должна быть выше температуры

узла. Размеры канавок и зазоры лабиринтных и щелевых уплотнений даны в таблице

9.15. Одна из конструкций узла подшипника с комбинированным уплотнением представлена на рис.9.27,г.

Таблица 9.15. Размеры

лабиринтных и щелевых уплотнений, мм

(см.рис.9.27,б и

9.27,в)

|

d

вала, мм |

e,

мм |

f1,

мм |

f2, мм |

t, мм |

t1,

мм |

r,

мм |

|

10…45 50…75 80…110 |

0,2 0,3 0,4 |

1 1,5 2 |

1,5 2,5 3 |

4,5 4,5 6 |

3 3 4 |

1,5 2 2 |

а) б) в) г)

Рис.9.27. Применение лабиринтных уплотнений

Уплотнения центробежного типа показаны на рис.9.28:

масло, попадающее на вращающиеся детали, отбрасывается центробежной силой

обратно в подшипник.

а)

б)

Рис.9.28. Применение лабиринтных уплотнений

После

выбора схемы установки подшипниковых узлов и способа смазки приступают к

выполнению компоновочного чертежа. Цель первого этапа компоновки – подготовить

данные для проверки прочности валов, долговечности подшипников.

9.4. Выполнение эскизной компоновки передач

Эскизную компоновку передач желательно выполнять на

миллиметровке. Для ее выполнения необходимо использовать ранее выполненные

расчеты передач, конструктивную разработку валов, а также размеры ранее

выбранных подшипников.

9.4.1.

Цилиндрическая передача

Нанести геометрические оси колес на расстоянии aw

друг от друга (рис.9.29).

Нанести контуры ведущей шестерни по размерам d1, da1, df1,

b1, определить

размеры фасок (f = 0,5m) на торце зубчатого венца и вычертить их на шестерне. Выполнить местный разрез, чтобы показать зуб шестерни.

Вычертить ведомое колеса в

разрезе по размерам d2, da2, df2, b2 .

Вычертить фаски (f = 0,5m)

на торцах зубчатого венца, вычертить технологические проточки. При d2 <

Вычертить внутренний контур корпуса редуктора.

Чтобы поверхности вращающихся колес не задевали за

внутренние поверхности стенок оставляют зазор а, мм

a = ![]() +3 мм

+3 мм

L = aw + da1 /2 + da2 /2,

где L –

расстояние между внешними поверхностями деталей передач, мм.

После вычисления значения а округляют в большую сторону до целого

числа.

Сконструировать быстроходный вал по ранее рассчитанным

размерам d, dn, dбп. Если вал-шестерня врезная, то необходимо

найти De

- диаметр фрезы и определить участок выхода фрезы lвых графически. Если

фреза задевает шейку под подшипник, то необходимо раздвинуть подшипники. Если наружный

диаметр da1 шестерни

оказывается меньше dδn, тогда обтачивают весь вал в средней части по

наружному диаметру шестерни da1

и заплечиками вала являются

конические переходные участки. Участок выхода фрезы допускается распространять

на заплечики вала.

Сконструировать тихоходный вал по ранее рассчитанным

размерам d, dn, dбп и dбк. В

единичном и мелкосерийном производстве тихоходные валы целесообразно делать с

буртами, служащими распоркой и монтажной базой. В

крупносерийном производстве лучше выполнять их гладкими с распорными втулками.

Вычертить дистанционную втулку по ранее рассчитанным

размерам dбп и dбк, которая

является осевым фиксатором между колесом и внутренним кольцом подшипника.

Переход одного участка вала диаметром dn в другой участок вала диаметром dк желательно делать

под колесом, на расстоянии не более двух фасок от торца колеса.

Вычертить подшипник на тихоходном валу по ранее

выбранным размерам D, d и B,

прижимая их к внутреннему контуру корпуса редуктора.

Рис. 9.29

9.4.2.

Коническая передача

Нанести геометрические оси колес под углом 90° (см. рис.9.30).

Нанести оси делительных конусов под углом δ1, δ2. По оси

делительных конусов 0Rе отложить

конусное расстояние Rе от

полюса 0. Перпендикулярно оси делительных конусов в точке Rе отложить высоту головки зуба hа = mе в обе стороны и

высоту ножки зуба hf

= 1,2mе. Полученные

вершины конусов впадин зубьев и конусов вершин зубьев соединить с полюсом 0. По

оси делительных контуров отложить ширину шестерни b.

Вычертить ведущую шестерню с учетом местного разреза.

Вычертить заплечики вала по размерам (ширина заплечика

равна 5…8 мм, диаметр равен диаметру dδn)

Сконструировать быстроходный вал (рис.9.30). Для этого

вычертить подшипник, ранее подобранный по размерам, прижимая внутреннее кольцо

подшипника к заплечику вала. Т.к. ставится подшипник

радиально-упорный, то необходимо найти точку приложения реакций в опорах.

Рис. 9.30

Для конического подшипника

![]()

Для радиально-упорного шарикового подшипника:

![]()

Нанести расстояние а3

на чертеж. Замерить расстояние а1 (это расстояние между серединой ширины

шестерни и точкой приложения реакции). Отложить по оси быстроходного вала

расстояние a2≥3,5a1, получим точку приложения реакции второго подшипника.

Откладываем расстояние а3

от левой точки приложения реакции второго подшипника вправо. Найдем место

расположения торца второго подшипника.

Закончить конструкцию быстроходного вала по рис.9.30.

Вычертить ведомое колесо с учетом ступицы

dст = (1,5…1,6) dk, Lcт

= (1...1,2) dk.

При любой форме

колес внешние углы зубьев притупляют фаской, обрабатывая колеса по внешнему

диаметру параллельно оси посадочного отверстия

f = 0,5mе.

Для уменьшения объема точной механической обработки

выполняют проточки глубиной 1...2 мм.

Вычертить внутренний контур корпуса редуктора, на расстоянии а от

вращающихся колес

a

= ![]() +3 мм

+3 мм

где L –

расстояние между точкой приложения реакции второго подшипника и крайней точкой

колеса (замеряем на компоновке). Ось быстроходного вала должна делить

внутреннюю полость редуктора на две равные

части.

Сконструировать тихоходный вал по ранее рассчитанным

размерам d, dn, dбп,

dбк,

вычертить дистанционную втулку по размерам dбп и dбк, которая является

осевым фиксатором между колесом и внутренним кольцом подшипника. Переход одного

участка вала диаметром dn

в другой участок вала диаметром dк необходимо делать под колесом, на расстоянии не

более двух фасок от торца колеса (рис.9.20).

Вычертить подшипник на тихоходном валу по ранее

выбранным размерам D, d и B,

прижимая их к внутреннему контуру корпуса редуктора.

9.4.3.

Червячная передача

Эскизная компоновка червячной передачи выполняется в

двух проекциях (рис.9.31).

Наносим геометрические оси колес на расстоянии аw

друг от друга;

Вычерчиваем червяк в двух проекциях, выдерживая

размеры da1, d1, df, b1.

Вычерчиваем червячное колесо. Для этого на профильной

проекции, по главной оси отложить вверх и вниз относительно центра колеса

размеры, соответствующие диаметрам вершин зубьев dа2 и впадин зубьев df2.

Несмотря на то, введена коррекция или нет, делительный диаметр d2 должен касаться с

делительным диаметром d1 в

полосе зацепления W.

На фронтальной проекции, кроме диаметра d2, вычерчивается еще диаметр

dа2. Размеры других конструктивных

элементов червячного колеса принимаются

по соотношениям, приведенным на рис 4.12 [1], учитывая при этом размеры

ступицы:

Lст = (1...1,2)dк; dcт = 1,55dk;

Острые кромки на торцах венца притупить фасками

величиной

f = 0,5m.

Рис. 9.31

Вычертить внутренний контур корпуса редуктора. Для

этого необходимо на профильной проекции отступить расстояние

а от наиболее выступающих частей

передачи и вычертить внутренний контур корпуса редуктора.

Расстояние между внешними поверхностями деталей

передач

L = aw + da1 /2 + da2 /2.

Сконструировать тихоходный вал по ранее рассчитанным

размерам d, dn, dбп,

dк

и dбк. Вычертить дистанционную втулку по

размерам dбп и dбк, которая является

осевым фиксатором между колесом и внутренним кольцом подшипника. Переход одного

участка вала диаметром dn

в другой участок вала диаметром dк необходимо делать под колесом, на расстоянии не

более двух фасок от торца колеса.

Вычертить распорную втулку, которая является осевым

фиксатором между колесом и внутренним кольцом подшипника. Перепад диаметров dn и dк

должен находиться под колесом на расстоянии не более двух фасок f. Вычертить подшипники на тихоходном

валу по ранее полученным размерам d, D и B,

прижимая их к внутреннему контуру корпуса редуктора.

На фронтальной проекции отступить расстояние 2,3а от диаметра

червячного колеса dаМ2 и

провести окружность до пересечения с размером наружного диаметра D ранее выбранного подшипника, получим

линию внутреннего контура корпуса редуктора с одной стороны.

Далее отступить от диаметра dаМ2 расстояние а и вычертить оставшуюся часть корпуса.

Затем вычертить ранее выбранные подшипники для

быстроходного вала.

Вычертить быстроходный вал - червяк по размерам d,

dn,

dδn.

9.5. Выполнение компоновочных чертежей редуктора

Компоновка

редуктора - это эскизный проект, включающий в себя разработку сборочного чертежа

редуктора. Она выполняется строго в масштабе (предпочтение следует отдавать М

1:1) тонкими линиями карандашом под линейку на миллиметровой бумаге.

При

разработке следует изображать главным образом разрезы по осям валов. Для

цилиндрических и конических редукторов, при расположении осей в одной плоскости, достаточно проработать

один вал, а при расположении осей

в двух и более плоскостях – два.

Прежде

чем приступить к выполнению компоновки, следует ознакомиться с конструкциями редукторов

аналогичными разрабатываемой, выбрать конструкцию и определить размеры основных

элементов зубчатых и червячных

колес, червяков и корпусных деталей редуктора.

Компоновку обычно выполняют в два этапа. Первый этап служит для выявления

относительного расположения деталей редуктора и заполнения корпуса деталями,

оценка отношения размеров деталей, выявление габаритов редуктора, получения

необходимых данных для последующих расчетов валов и подшипников, приближённого

определения положения зубчатых колёс редуктора, звёздочек (шкивов, муфт) на

выходных концах валов относительно опор для последующего определения опорных

реакций и подбора подшипников. Компоновочный чертёж выполняется в одной

проекции – разрез по осям валов при снятой крышке редуктора. Желательный

масштаб 1:1, чертить тонкими линиями.

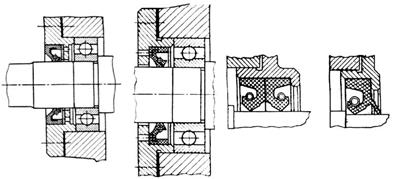

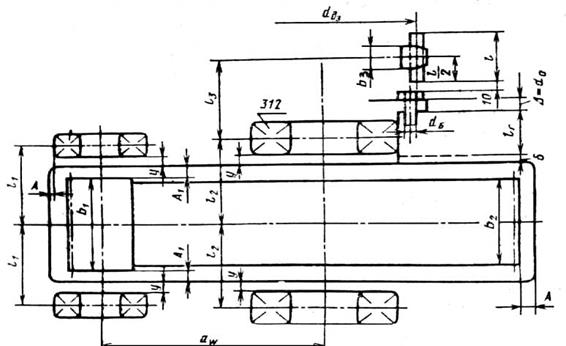

9.5.1. Последовательность выполнения компоновки цилиндрического

одноступенчатого редуктора (рис.9.32)

Первый этап эскизной компоновки

цилиндрического одноступенчатого редуктора

Порядок выполнения:

1. Примерно посередине листа параллельно его длинной стороны провести

горизонтальную осевую линию, соответствующую средней плоскости передачи.

2. Провести две вертикальные линии – оси валов на расстоянии аw друг от друга.

3. Вычертить упрощенно шестерню и колесо в виде прямоугольников по

геометрическим размерам.

4. Очертить внутреннюю стенку корпуса:

а) принять зазор между торцом шестерни

или торцом ступицы колеса A1=1,2δ (δ –

толщина стенки редуктора);

б) принять зазор от окружности вершин зубьев колеса до внутренней

стенки корпуса А=δ;

в) со стороны шестерни внутреннюю стенку корпуса проводить после

установки подшипников; если диаметр наружного кольца окажется больше диаметра

окружности вершин зубьев шестерни, то расстояние А надо брать от диаметра наружного кольца подшипника.

5. Предварительно выбираем из каталога

радиальные или радиально-упорные подшипники средней серии по диаметру вала

(табл.9.16) и наносим схематично их на чертёж. Решаем вопрос о смазке

подшипников, эскизно рисуем уплотнения и крышки подшипников. При смазывании

подшипников пластичной смазкой предусмотреть установку мазеудерживающих

колец для предотвращения вытекания смазки внутрь корпуса и вымывании

пластичного смазочного материала жидким маслом из зоны зацепления.

Таблица 9.16. Характеристики подшипников

|

Валы |

№ подш |

d, мм |

D, мм |

B, мм |

T, мм |

𝛼, град |

с, кН |

с0, кН |

e |

Y |

Y0 |

|

Ведущий |

|

|

|

|

|

|

|

|

|

|

|

|

Ведомый |

|

|

|

|

|

|

|

|

|

|

|

6. По диаметрам валов dп1 и dп2

выписать габариты выбранных подшипников (d, D и В). Нанести контуры подшипников на

компоновку, отступив от внутренней стенки корпуса наружу на размер у =2…3 мм, либо y=10…12 мм

при наличии мазеудерживающих колец.

7. Глубину гнезда подшипника

ориентировочно принять lг=1,5В (где В – ширина подшипника).

8. Выбрать конструкцию

подшипниковых крышек (табл.9.17) и провести контуры их в подшипниковых гнездах.

Толщину фланца ∆ крышки подшипника принимают примерно равной диаметру

отверстия d0 отверстия.

Высоту головки болта принять равной 0,7d0.

Таблица 9.17. Толщина фланца крышки подшипника, мм

|

D |

do |

∆ |

|

20…50 50…65 65…90 90…120 |

7 9 12 14 |

8 10 12 14 |

9. Замером определить

размеры l1, l2, l3 между реакциями

опор и точками приложения нагрузок.

Рис.9.32. Схема предварительной компоновки одноступенчатого

цилиндрического редуктора

Второй этап эскизной компоновки цилиндрического одноступенчатого

редуктора

Второй

этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы,

корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и

некоторых других деталей.

Порядок выполнения:

1. Оформляем конструкции шестерни и зубчатых колес по

размерам, найденным ранее.

2. Вычерчиваем подшипники

сохраняя при этом ранее принятые зазоры.

3. На ведущем и ведомом валах остались подшипники,

выбранные ранее (если поменялись, следует указать это). Вычерчиваем в разрезе

подшипники качения (можно вычерчивать одну половину подшипника, а для второй

половины нанести габариты).

4. Вычерчиваем валы. Шестерню выполняем заодно с

валом. Для фиксации зубчатого колеса на ведомом вале предусматриваем буртик.

Таким образом, зубчатое колесо с одной стороны упирается в буртик, а с другой

стороны с помощью распорной втулки фиксируется ближайшим подшипником.

5. Если предусмотрены мазеудерживающие

кольца, то вычерчиваем их так, чтобы их торцы выступали внутрь корпуса на 1…2мм

от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней

вала кольца устанавливаем на тот же диаметр, что и подшипник. Фиксация их в

осевом направлении осуществляется заплетчиками вала и

торцами внутренних колец подшипников.

6. Вычерчиваем крышки подшипников с уплотнительными

прокладками (толщиной ~1 мм) и болтами. Войлочные и фетровые уплотнения

применяют главным образом в узлах, заполненных пластической смазкой. Уплотнения

манжетного типа широко используются как при пластичных, так и при жидких

смазочных материалах.

7. Переход вала к присоединительному концу выполняют

на расстоянии 10…15 мм от торца крышки подшипника, так чтобы ступица муфты не задевала

за головки болтов крепления крышки. Длина присоединительного конца определяется

длиной ступицы муфты. Аналогично конструируем узел ведомого вала.

8. Штриховыми линиями вычерчиваем наружные очертания

стенки корпуса и бобышек под болты. Наносим контур верхнего фланца. Вычерчиваем

фланцы и нижний пояс. Конструируем крюки (или проушины) для подъема. В нижней

части корпуса вычерчиваем пробку для спуска масла, и устанавливаем маслоуказатель (указать тип).

9. Для передачи вращающих моментов применяем шпонки

призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки,

принимая их длины на 5…10 мм меньше длин ступиц.

10. Непосредственным измерением уточняем расстояния

между опорами и расстояния, определяющие положения зубчатых колес относительно

опор. При значительном изменении этих расстояний уточняем реакции опор и вновь

проверяем долговечность подшипников.

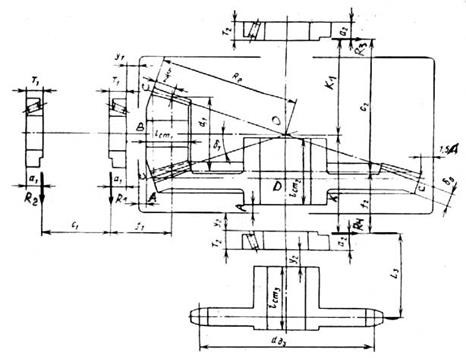

9.5.2. Последовательность выполнения компоновки конического

одноступенчатого редуктора (рис.9.33)

Первый этап эскизной компоновки

конического одноступенчатого редуктора

Порядок выполнения:

1. Примерно посередине

листа параллельно его длинной стороны провести горизонтальную осевую линию –

ось ведущего вала. Наметить положение вертикальной линии – ось ведомого вала.

2. Провести вертикальную

линию – ось ведомого вала.

3. От точки

пересечения осей ведущего и ведомого валов под углом δ1, провести осевые линии делительных конусов и отложить

на них отрезки ОС равные Re.

Проверить расстояние от точки С до осей

СД=0,5de2 и СВ=0,5de1.

4. Конструктивно

оформить по найденным геометрическим размерам шестерню и колесо. Вычертить их в зацеплении. Для

этого в точках С к образующим делительных конусов

восстановить перпендикуляры, на которых отложить высоту головки зуба ha и

высоту ножки зуба hf. Концы отложенных отрезков соединить с точкой О линиями, которые представляют собой образующие конусов

вершин и впадин зубьев. По направлению к точке О

отложить ширину зуба b и провести

границу зуба. При наличии ступицы у колеса выполнить ее несимметричной относительно

диска для уменьшения расстояния между опорами промежуточного вала.

5. Выбрать подшипники

(табл.9.18), схему их установки, смазку передачи и подшипников. При пластической

смазке предусмотреть мазеудерживающие кольца. Смазка

передачи картерная, подшипников – пластичная, т.к. один из подшипников ведущего

вала удален и это затрудняет попадание в него масляных брызг.

Таблица 9.18. Характеристики подшипников

|

Валы |

№ подш |

d, мм |

D, мм |

B, мм |

T, мм |

α, град |

с, кН |

с0, кН |

e |

Y |

Y0 |

|

Ведущий |

|

|

|

|

|

|

|

|

|

|

|

|

Ведомый |

|

|

|

|

|

|

|

|

|

|

|

6. Наносим габариты

подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на

расстоянии х=10мм от торца шестерни и

отложив зазор между стенкой и торцом подшипника у1=10…15мм, оставив место для мазеудерживающих

колец.

При установке

радиально–упорных подшипников необходимо учитывать, что радиальные реакции считают

приложенными к валу в точках пересечения нормалей, проведенных к середине

контактных площадок.

а) Для однорядных

роликоподшипников:

![]()

б) Для однорядных

радиально–упорных шарикоподшипников:

![]()

Замером

найти расстояние f1 от

середины шестерни до точки приложения реакции первого подшипника. Второй

подшипник установить на расстоянии между реакциями подшипников равном:

с1

= (1,4…2,3)∙f1.

7. Разместить

подшипники ведомого вала, наметив предварительно внутреннюю стенку корпуса на

расстоянии А=8…10

мм от торца ступицы колеса и отложив зазор между стенкой корпуса и торцом

подшипника у2=15…20 мм

(для размещения мазеудерживающих колец).

8. Найти точку

приложения реакции, вычислив значение «а» аналогично ведущему валу.

9. Замером найти

размер К –

от линии реакции подшипника до оси ведущего вала. Корпус выполнить симметричным

относительно оси ведущего вала, поэтому следует принять К1=К.

нанести габариты подшипников ведомого вала.

10. Замером найти

размеры f2 и с2.

11. Проработать гнезда

подшипников. Подшипники ведущего вала установить в стакане, который продолжить

за второй подшипник на 15…20 мм. Глубина подшипниковых гнезд ведомого вала lг=1,5Т (где Т – ширина

подшипника).

12. Выбрать

конструкцию подшипниковых крышек (табл.9.17) и провести контуры их в

подшипниковых гнездах. Толщину фланца ∆

крышки подшипника принимают примерно равной диаметру отверстия d0 отверстия. Высоту головки болта принять равной 0,7d0.

Рис.9.33. Схема предварительной компоновки одноступенчатого

конического редуктора

Второй этап эскизной компоновки конического одноступенчатого редуктора

Второй

этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы,

корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и

некоторых других деталей.

Порядок

выполнения:

1. Оформляем

конструкции шестерни и зубчатых колес по размерам, найденным ранее.

2. Вычерчиваем подшипники сохраняя при этом ранее принятые зазоры.

3. На ведущем и

ведомом валах остались подшипники, выбранные ранее (если поменялись, следует указать

это). Вычерчиваем в разрезе подшипники качения (можно вычерчивать одну половину

подшипника, а для второй половины нанести габариты).

4. Вычерчиваем валы.

Шестерню выполняем заодно с валом. Для фиксации зубчатого колеса на ведомом

вале предусматриваем буртик. Таким образом, зубчатое колесо с одной стороны

упирается в буртик, а с другой стороны с помощью распорной втулки фиксируется

ближайшим подшипником. Взаимное расположение подшипников ведущего вала

фиксируем распорной втулкой. Толщину стенки втулки назначаем из интервала

(0,1…0,15)dп.

5. Подшипники ведущего

вала размещаем в стакане, толщина стенки которого δст=(0,08…0,12)D, где D – наружный диаметр подшипника. Для фиксации наружных

колец подшипников от осевых перемещений у стакана сделан упор величиной ~6мм.

У второго подшипника наружное кольцо фиксируем торцовым выступом крышки

подшипника через распорное кольцо. Для облегчения посадки на вал подшипника,

прилегающего к шестерне, диаметр вала уменьшаем на 0,5…1мм на длине, несколько

меньшей длины распорной втулки.

6. Если предусмотрены мазеудерживающие кольца, то вычерчиваем их так, чтобы их торцы

выступали внутрь корпуса на 1…2 мм от внутренней стенки. Тогда эти кольца будут

выполнять одновременно роль маслоотбрасывающих колец.

Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что

и подшипник. Фиксация их в осевом направлении осуществляется заплетчиками вала и торцами внутренних колец подшипников.

7. Вычерчиваем крышки

подшипников с уплотнительными прокладками (толщиной ~1мм) и болтами. Войлочные и фетровые уплотнения

применяют главным образом в узлах, заполненных пластической смазкой. Уплотнения

манжетного типа широко используются как при пластичных, так и при жидких

смазочных материалах.

8. Переход вала к

присоединительному концу выполняют на расстоянии 10…15 мм от торца крышки

подшипника, так чтобы ступица муфты не задевала за головки болтов крепления

крышки. Длина присоединительного конца определяется длиной ступицы муфты.

Аналогично конструируем узел ведомого вала.

9. Штриховыми линиями

вычерчиваем наружные очертания стенки корпуса и бобышек под болты. Наносим

контур верхнего фланца. Вычерчиваем фланцы и нижний пояс. Конструируем крюки

(или проушины) для подъема. В нижней части корпуса вычерчиваем пробку для

спуска масла, и устанавливаем маслоуказатель (указать

тип).

10. Для передачи

вращающих моментов применяем шпонки призматические со скругленными торцами по

ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5…10 мм меньше длин

ступиц.

11. Непосредственным

измерением уточняем расстояния между опорами и расстояния, определяющие

положения зубчатых колес относительно опор. При значительном изменении этих

расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

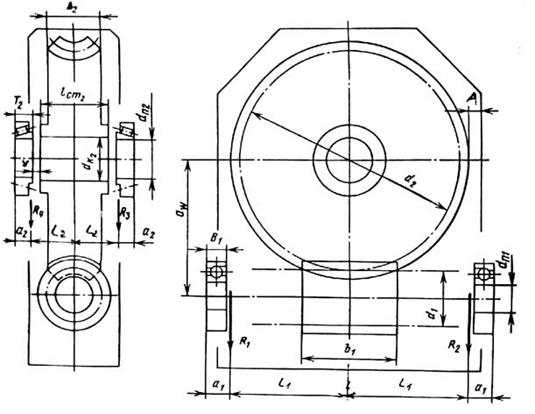

9.5.3. Последовательность выполнения компоновки червячного

одноступенчатого редуктора (рис.9.34)

Первый этап эскизной компоновки червячного одноступенчатого редуктора

Порядок выполнения: